Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления трубы, от которой требуется ударная вязкость сварного шва, такой как труба трубопровода для нефтяной скважины, или труба, от которой требуется прочность сварного шва, такая как обсадная труба для нефтяной скважины.

Уровень техники

Обычно, трубы укрупненно подразделяются на сварные трубы и бесшовные трубы. Труба, получаемая контактной сваркой сопротивлением, будучи трубой, относящейся к сварным трубам, изготавливается сворачиванием листа посредством валковой формовки или подобным ему способом, и затем состыковыванием каждой кромки и свариванием. В сварных трубах ударная вязкость и прочность сварного шва обычно являются низкими по сравнению с этими характеристиками исходной полосы. В любом случае использования трубы проблема заключается в том, чтобы обеспечить ударную вязкость и прочность сварного шва для каждого варианта применения.

Например, поскольку трубы трубопровода для транспортировки сырой нефти или природного газа часто прокладываются в холодных широтах, то главным образом интерес представляет ударная вязкость при низкой температуре. Кроме того, в случае обсадной трубы для защиты добывающей трубы в нефтяной скважине для добычи сырой нефти важное значение имеет прочность.

Как правило, у горячекатаного листа (полосы), который будет исходной полосой трубы, получаемой контактной сваркой сопротивлением, разработка состава или термическая обработка ведутся с учетом свойств, приобретаемых исходной полосой после формирования из нее трубы, с тем, чтобы обеспечить такие свойства исходной полосы, как ударная вязкость и прочность.

Однако, поскольку характеристики сварных швов более сильно зависят от способа контактной сварки сопротивлением по сравнению с разработкой состава или термической обработкой исходной полосы, то важно улучшить технологию сварки.

В качестве причины дефектной контактной сварки называются оксиды, именуемые включениями, которые образуются на кромке свариваемого листового материала. Во многих случаях, эти включения не отводятся от кромки вместе с расплавленной сталью во время контактной сварки сопротивлением и остаются на ней, и оставшиеся включения вызывают снижение ударной вязкости, приводя к недостаточной прочности.

Таким образом, для того, чтобы удалять из сварного шва включения, к настоящему времени было проведено серьезное исследование, касающееся технологии активного отвода расплавленной стали от кромки полосы в сварном шве. Например, патентный документ 1 или патентный документ 2 описывают пример исследования, касающегося формы каждой боковой кромки полосы. В этом примере подразумевается, что боковая кромка полосы, которая обычно выполняется имеющей приблизительно прямоугольную форму посредством резки или скобления кромки, получает свою форму перед выполнением контактной сварки сопротивлением таким образом, чтобы обработанная форма боковой кромки улучшала отвод расплавленной стали во время сварки. В кратком изложении это выглядит следующим образом.

А именно: базовая производственная линия для трубы, получаемой контактной сваркой сопротивлением, представляет собой линию, показанную на Фиг.1. Производственная линия для труб, получаемых контактной сваркой сопротивлением, имеет конфигурацию, при которой полоса (10) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (10) постепенно сворачивается машиной (4) для валковой формовки; затем две боковые кромки, правая и левая, свернутой полосы (10) свариваются посредством контактной сварки сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (5) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (6), так чтобы полоса была сформована в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (7) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (8); и затем труба разрезается на отрезки заданной длины трубоотрезным станком (9). Машина (4) для валковой формовки имеет на последней стадии заданное количество клетей (3) для формовки в калибре с кромконаправляющим элементом, которые придают кромке полосы, которая была свернута на последней стадии, приблизительно круглую форму, причем клеть (3) включает в себя первую клеть (3а) и вторую клеть (3b).

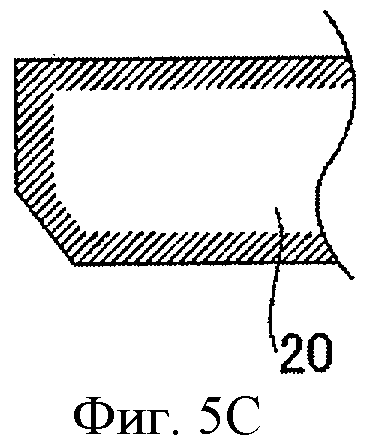

В технологии, описанной в патентном документе 1, как показано на Фиг.5А, показывающей схематический вид в разрезе, и Фиг.5В, показывающей местный подробный схематический вид к этому разрезу, в первой клети (3А) для формовки в калибре с кромконаправляющим элементом часть боковой кромки полосы (10), которой придается форма трубы, входит в контакт с кромконаправляющим элементом валка, имеющего форму с углублением, калибра с кромконаправляющим элементом так, чтобы сформировать уклон на боковой кромке, которая будет кромкой на стороне внутренней поверхности трубы, как показано на Фиг.5С и как показано на Фиг.5D, показывающей схематический вид в разрезе, и Фиг.5Е, показывающей местный подробный схематический вид к этому разрезу, во второй клети (3b) для формовки в калибре с кромконаправляющим элементом другая часть боковой кромки полосы (10) входит в контакт с кромконаправляющим элементом так, чтобы сформировать уклон на боковой кромке, которая будет кромкой на стороне внешней поверхности трубы, как показано на Фиг.5F, и таким образом образуется Х-образная канавка. Угол кромконаправляющего элемента каждой клети из числа первой клети (3А) для формовки в калибре с кромконаправляющим элементом и второй клети (3b) для формовки в калибре с кромконаправляющим элементом обычно является одним углом.

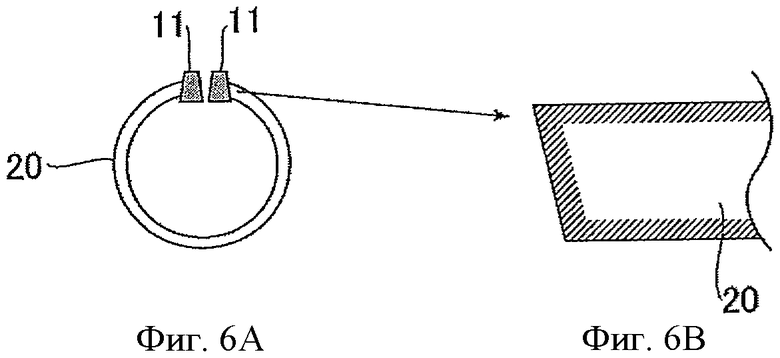

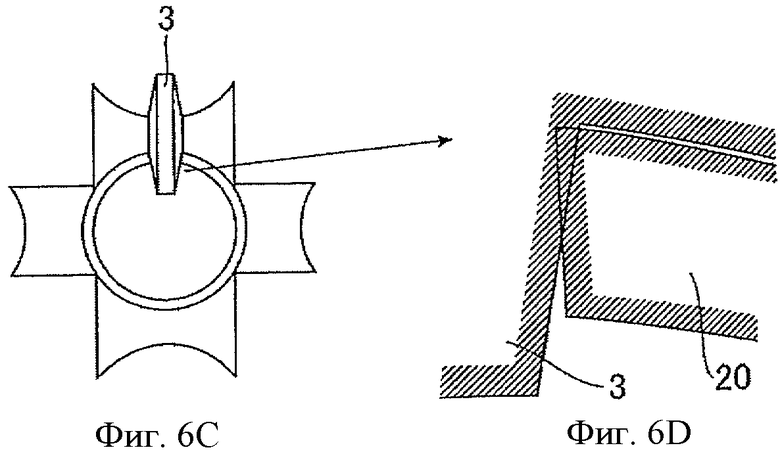

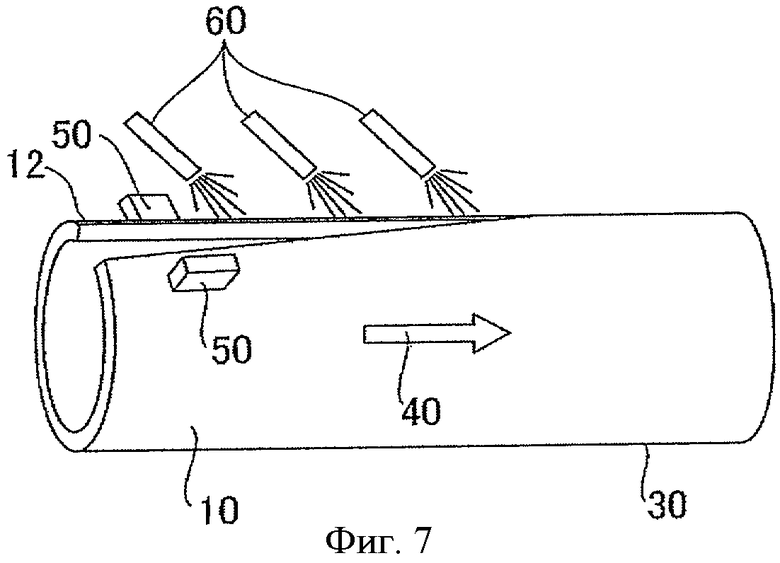

В технологии, описанной в патентном документе 2, как показано на Фиг.6А, показывающей схематический вид в разрезе, с передней по ходу стороны клети для формовки в калибре с кромконаправляющим элементом расположен эджерный валок (11), и этот эджерный валок (11) используется для того, чтобы редуцировать боковую кромку полосы (10), которой придана форма трубы, так чтобы сформировать уклон на боковой кромке полосы (10) в целом, как показано на Фиг.6В, и как показано на Фиг.6С, показывающей схематический вид в разрезе, и Фиг.5D, показывающей местный подробный схематический вид к этому разрезу, в клети (3) для формовки в калибре с кромконаправляющим элементом, часть боковой кромки полосы (10) входит в контакт с кромконаправляющим элементом валка, имеющего форму с углублением, калибра с кромконаправляющим элементом, тем самым боковая кромка, которая будет кромкой на стороне внешней поверхности трубы, формируется так, чтобы быть вертикальной поверхностью, как показано на Фиг.5Е. Патентные документы с 3 по 5 описывают примеры исследования формы кромки полосы. То есть подразумевается, что на кромке полосы, которая обычно сформована приблизительно прямоугольной формы посредством резки или скобления кромки, выполняется такой уклон перед валковой формовкой, что форма обработанной кромки улучшает отвод расплавленной стали во время сварки.

Патентный документ 1: JP - А - 57 - 031485

Патентный документ 2: JP - А - 63 - 317212

Патентный документ 3: JP - А - 2001 - 170779

Патентный документ 4: JP - А - 2001 - 259733

Патентный документ 5: JP - А - 2003 - 164909

Раскрытие изобретения

Однако авторы изобретения исследовали способ, описанный в патентном документе 1, в результате они обнаружили, что, даже если величина осадки при формовке в калибре с кромконаправляющим элементом была сильно изменена, было очень трудно осуществить контакт только части боковой кромки полосы (10) с кромконаправляющим элементом валка, имеющего форму с углублением, калибра с кромконаправляющим элементом. Это объясняется тем, что, поскольку боковая кромка полосы (10) получила небольшой наклеп в ходе предшествующего процесса формовки, вся боковая кромка полосы легко деформируется вдоль кромконаправляющего элемента таким образом, что в полной мере заполняет участок кромконаправляющего элемента, следовательно, форма кромконаправляющего элемента отпечатывается на боковой кромке полосы. В результате боковая кромка полосы (10) не имеет требуемую форму непосредственно перед выполнением контактной сварки сопротивлением, и в предельном случае, боковая кромка имеет плоскую форму, имеющую наклон только на одной стороне.

Кроме того, авторы изобретения исследовали способ, описанный в патентном документе 2, в результате они подтвердили нижеследующее. А именно: для того чтобы сформировать уклон на всей боковой кромке полосы (10) с использованием эджерного валка (11) во время валковой формовки (на передней по ходу стороне клети для формовки в калибре с кромконаправляющим элементом), поскольку, как описано в патентном документе 2, для формовки необходимо использовать эджерный валок, у которого диаметр постепенно увеличивается от стороны внешней поверхности трубы к стороне внутренней поверхности трубы, боковая кромка, которая будет кромкой на стороне внутренней поверхности трубы, скоблится эджерным валком, что может, порождая проблемы, создавать следы, именуемые “усами″. Кроме того, поскольку в направлении поперечного сечения полосы (10), которая будет подвергнута валковой формовке, действует большая сила реакции, которая раскрывает имеющую форму трубы полосу (10) вовне, давление между эджерным валком (11) и боковой кромкой полосы (10) неизбежно снижается. В результате, как и в патентном документе 1, полоса получает существенный наклеп посредством редукции боковой кромки эджерным валком, и даже если величина осадки снижается при последующей формовке в калибре с кромконаправляющим элементом, полоса по существу заполняет участок кромконаправляющего элемента, поэтому трудно обеспечить, чтобы боковая кромка полосы (10) была сформирована, как описано в патентном документе 2, следовательно, уклон полностью исключается, и кромка становится плоской.

Изобретение было сделано в свете вышеупомянутого обстоятельства, и задача изобретения заключается в том, чтобы предложить способ изготовления трубы, получаемой контактной сваркой сопротивлением, в которой форма боковой кромки может быть превращена в соответствующую форму непосредственно перед выполнением контактной сварки сопротивлением, тем самым расплавленная сталь в достаточной мере отводится во время контактной сварки сопротивлением, так что включения надежно удаляются, следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

Как было описано выше, в предшествующем уровне техники, описанном в патентном документе 1 или 2, часть боковой кромки полосы прижимается к кромконаправляющему элементу валка, имеющего форму с углублением, калибра с кромконаправляющим элементом таким образом, чтобы сформировать уклон на боковой кромке полосы. Однако согласно исследованию авторы изобретения поняли, что, даже если валок, имеющий форму с углублением, калибра с кромконаправляющим элементом не был полностью заполнен полосой в направлении вдоль окружности, при поступлении полосы в валок, имеющий форму с углублением, калибра с кромконаправляющим элементом, боковая кромка находилась под действием высокого давления со стороны кромконаправляющего элемента, так что участок кромконаправляющего элемента был полностью заполнен боковой кромкой. То есть они поняли, что, когда полоса поступала в валок, имеющий форму с углублением, калибра с кромконаправляющим элементом, участок боковой кромки полосы, контактирующий с кромконаправляющим элементом, и центральный в поперечном направлении участок полосы (участок низа имеющей форму трубы полосы), расположенный приблизительно на 180 градусов напротив участка боковой кромки, находились в состоянии прогиба, так что сила реакции полосы, которая действовала, сгибая поперечное сечение имеющей форму трубы полосы в дугообразную форму, была велика, следовательно, даже если полоса не заполняла валок, имеющий форму с углублением, калибра с кромконаправляющим элементом, на боковую кромку полосы в направлении вдоль окружности действовала большая сила сжатия, в результате этого, на боковую кромку полосы действовало высокое давление со стороны кромконаправляющего элемента, и, следовательно, форма кромконаправляющего элемента непосредственно отпечатывалась на боковой кромке полосы.

Таким образом, авторы изобретения обратили внимание на то явление, что боковая кромка полосы подвергалась действию высокого давления со стороны кромконаправляющего элемента при формовке в калибре с кромконаправляющим элементом, и придумали способ формировать заданный уклон на боковой кромке полосы, активно используя данное явление. То есть они обнаружили, что при формировании кромконаправляющего элемента с двумя или более ступенями уклона, даже если величина осадки при формовке в калибре с кромконаправляющим элементом была мала, боковая кромка полосы могла быть сформирована с требуемым уклоном, таким образом, боковая кромка полосы могла быть сформирована с соответствующим уклоном непосредственно перед выполнением контактной сварки сопротивлением.

Кроме того, патентный документ 5 раскрывает различные формы скосов, которые способствуют регулированию стыкующего давления. Однако он не приводит никакого описания на тему отвода включений вместе с отводом расплавленной стали, и на тему улучшения характеристик сваренных швов (особенно ударной вязкости при низкой температуре) посредством такого отвода включений. Поэтому совершенно не ясно то, какая конкретная форма среди различных форм скосов, раскрытых в этом патенте, может улучшить характеристики сварных швов (особенно ударной вязкости при низкой температуре).

Изобретение основано на вышеупомянутом соображении и имеет следующие признаки.

1. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, отличающийся тем, что в ходе процесса, при котором полосу подвергают формовке, и ее кромки стыкуют, и сваривают посредством контактной сварки сопротивлением для образования трубы, кромки на любой стороне из числа верхней и нижней сторон полосы или кромки на обеих сторонах из числа верхней и нижней сторон полосы перед выполнением контактной сварки сопротивлением формируют с уклоном.

2. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, отличающийся тем, что в ходе формовки в калибре с кромконаправляющим элементом во время процесса валковой формовки используют форму кромконаправляющего элемента, имеющую два или более угла, для того, чтобы отпечатать эту форму на кромках полосы с тем, чтобы сформировать уклон на этих кромках.

3. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам 1 или 2, отличающийся тем, что кромки на одной стороне в направлении толщины полосы имеют круглую форму.

4. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 3, отличающийся тем, что кромки на стороне внутреннего диаметра полосы формируют с уклоном на более ранней стадии формовки в калибре с кромконаправляющим элементом, и кромки на стороне наружного диаметра полосы формируют с уклоном на более поздней стадии формовки в калибре с кромконаправляющим элементом.

5. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 4, отличающийся тем, что кромки формируют с уклоном в формующей группе калибра с кромконаправляющим элементом, включающей в себя, по меньшей мере, последнюю клеть калибра с кромконаправляющим элементом.

6. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 5, отличающийся тем, что в уклоне на полосе после формовки в калибре с кромконаправляющим элементом угол от поверхности кромки полосы до вертикального направления находится в диапазоне от 25 градусов до 50 градусов, и длина перпендикуляра от места начала сформированного уклона до места его конца на одной стороне составляет от 20% до 45% толщины.

7. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 6, отличающийся тем, что контактную сварку сопротивлением выполняют при вдувании неактивного газа или раскисляющего газа.

8. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 7, отличающийся тем, что контактную сварку сопротивлением выполняют с углом стыкования между кромками листа, составляющим от -1 градуса до +1 градуса.

9. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 8, отличающийся тем, что контактную сварку сопротивлением выполняют с V-образным углом, образуемым кромкой полосы, составляющим от 2 градусов до 8 градусов.

Краткое описание чертежей

Фиг.1 представляет собой пояснительную схему линии для изготовления трубы, получаемой контактной сваркой сопротивлением;

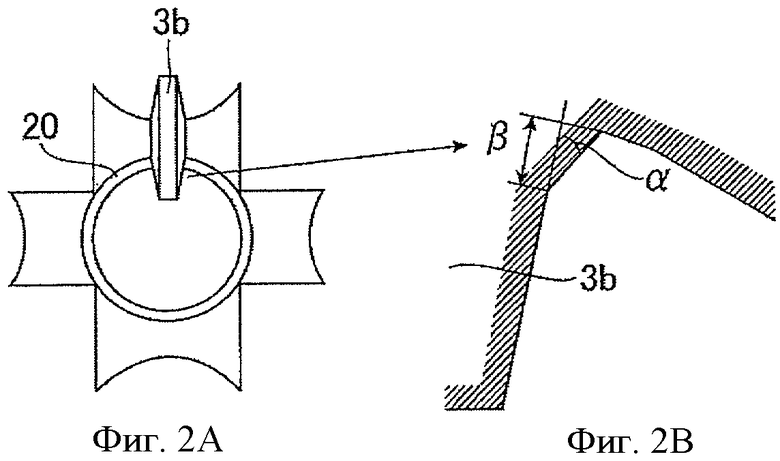

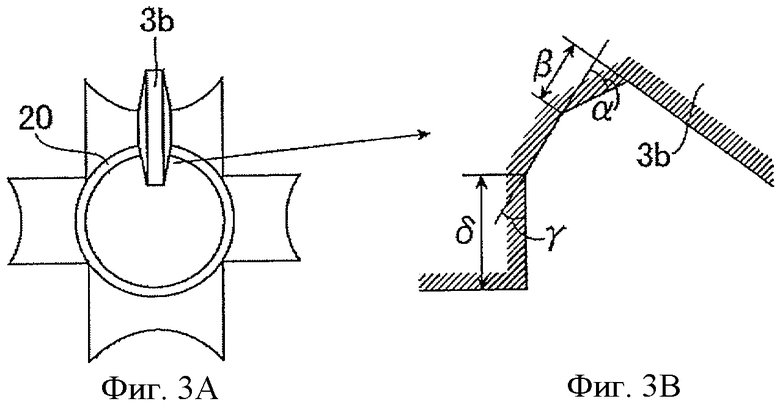

Фигуры 2А, 2В и 2С представляют собой схемы для иллюстрации первого варианта реализации изобретения;

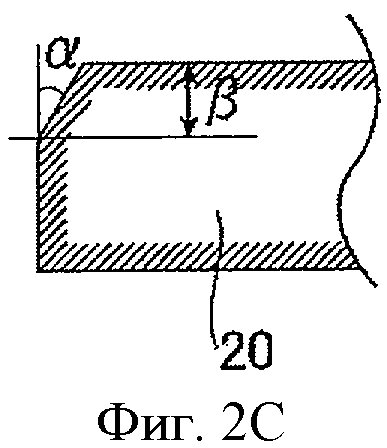

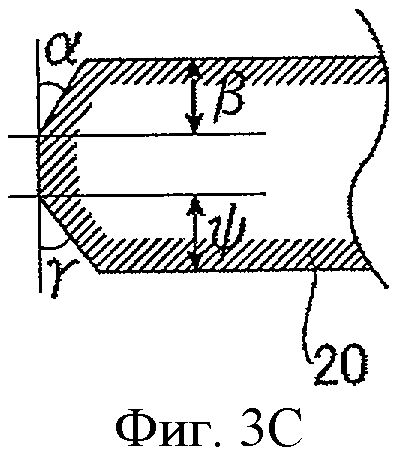

Фигуры 3А, 3В и 3С представляют собой схемы для иллюстрации второго варианта реализации изобретения;

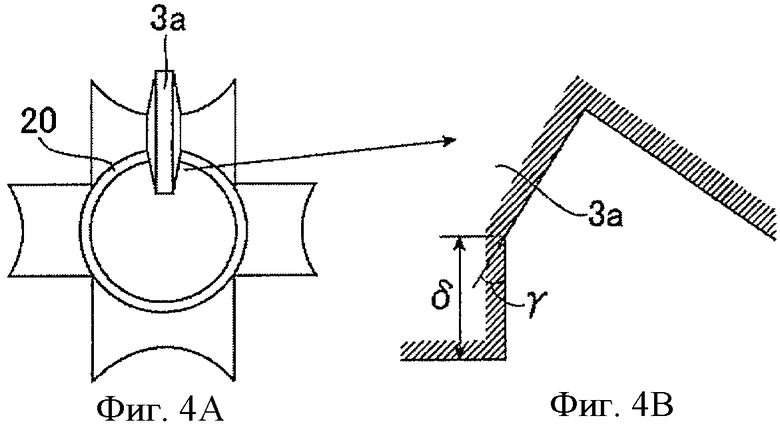

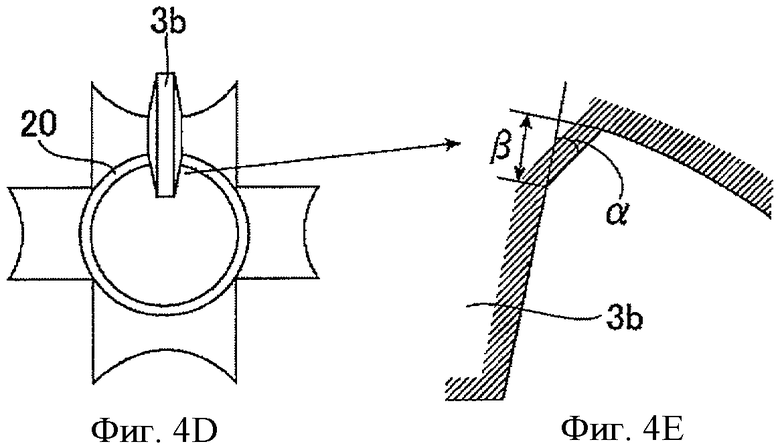

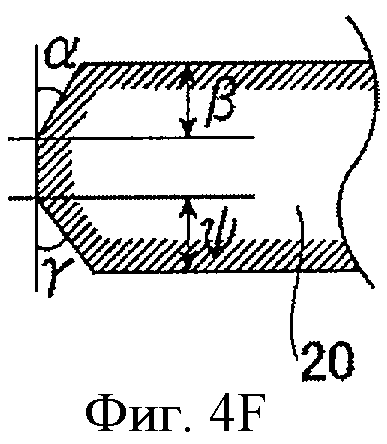

Фигуры с 4А по 4F представляют собой схематические чертежи для иллюстрации третьего варианта реализации изобретения;

Фигуры с 5А по 5F представляют собой схемы для иллюстрации предшествующего уровня техники (уровня техники, описанного в патентном документе 1);

Фигуры с 6А по 6Е представляют собой схемы для иллюстрации другого предшествующего уровня техники (предшествующего уровня техники, описанного в патентном документе 2);

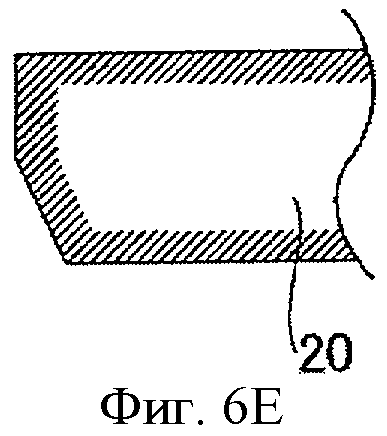

Фиг.7 представляет собой схематический чертеж, показывающий пример варианта реализации изобретения, где на кромки полосы, подвергаемые нагреву контактной сваркой сопротивлением, вдувается неокисляющий газ согласно изобретению;

Фиг.8 представляет собой схематический чертеж, показывающий пример варианта реализации изобретения, где периферия кромок полосы, подвергаемых нагреву контактной сваркой сопротивлением, сохраняется в атмосфере неокисляющего газа согласно изобретению;

Фиг.9 представляет собой схематический чертеж, показывающий полосу, которая была сформирована с уклоном, в состоянии состыкования непосредственно перед выполнением контактной сварки сопротивлением;

Фиг.10 представляет собой схему, показывающую полосу предшествующего уровня техники, имеющую прямоугольные кромки, в состоянии состыкования непосредственно перед выполнением контактной сварки сопротивлением;

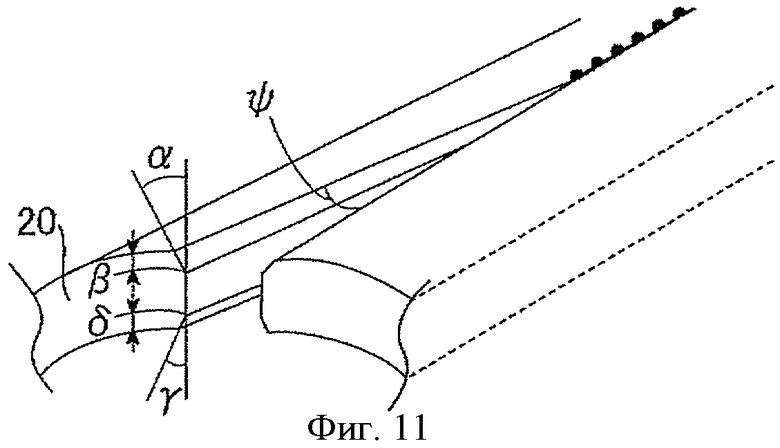

Фиг.11 представляет собой схему, показывающую V-образный угол полосы, сформированной с уклоном, непосредственно перед выполнением контактной сварки сопротивлением; и

Фиг.12 представляет собой схему, показывающую V-образный угол полосы предшествующего уровня техники, имеющей прямоугольные кромки, непосредственно перед выполнением контактной сварки сопротивлением.

Осуществление изобретения

На Фиг.1 показана производственная линия для трубы, получаемой контактной сваркой сопротивлением, используемая в изобретении. А именно, производственная линия для трубы, получаемой контактной сваркой сопротивлением, имеет конфигурацию, при которой полоса (10) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (10) постепенно сворачивается машиной (4) для валковой формовки; затем две боковые кромки, левая и правая, свернутой полосы (10) свариваются посредством контактной сварки сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (5) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (6), так что полоса формуется в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (7) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (8); и затем труба разрезается на отрезки заданной длины трубоотрезным станком (9). Машина (4) для валковой формовки имеет заданное количество клетей для формовки в калибре с кромконаправляющим элементом (3), которые удерживают кромку листа, который был свернут, на последней стадии таким образом, чтобы он имел приблизительно круглую форму, причем клеть (3) здесь включает в себя первую клеть (3 а) и вторую клеть (3 b).

В первом варианте реализации изобретения, притом, что кромконаправляющий элемент первой клети (3 а) для формовки в калибре с кромконаправляющим элементом имеет типичный одноступенчатый уклон, как это показано на Фиг.2А, показывающей схематический вид в поперечном разрезе, и Фиг.2В, показывающей местный подробный схематический вид для этого разреза, кромконаправляющий элемент клети (3 b), представляющей собой вторую клеть, имеет двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β), и такая форма отпечатывается на двух боковых кромках, правой и левой, полосы (10), тем самым, как показано на Фиг.2С, две боковые кромки, правая и левая, на стороне, которая будет стороной внешней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляет β).

Уклон, формируемый на двух боковых кромках, левой и правой, полосы (10) выполняется таким образом, чтобы угол (α) наклона от боковой кромки полосы (10) до поверхности, которая будет внешней поверхностью трубы, составлял от 25° до 50°, а расстояние (β) в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляло от 20% до 40% толщины полосы.

Это объясняется тем, что, когда угол(α) наклона меньше чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после окончания контактной сварки сопротивлением, и когда угол (α) наклона больше чем 50°, уклон, порождая проблемы, остается в виде изъяна на трубе-изделии даже после окончания контактной сварки сопротивлением. Кроме того, когда расстояние (β) начала уклона меньше чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины, так что включения имеют тенденцию оставаться, и когда расстояние (β) начала уклона больше чем 40% толщины, уклон, порождая проблемы, остается в виде изъяна на трубе - изделии даже после окончания контактной сварки сопротивлением.

Как было описано выше, в этом варианте реализации изобретения форма кромконаправляющего элемента конечной клети (3 b) для формовки в калибре с кромконаправляющим элементом выполнена таким образом, что представляет собой форму, имеющую два угла, и эта форма кромконаправляющего элемента отпечатывается на двух боковых кромках, правой и левой, полосы (10), следовательно, форма каждой боковой кромки полосы (10) может быть сформирована с надлежащим уклоном непосредственно перед выполнением контактной сварки сопротивлением. В результате этого расплавленная сталь во время контактной сварки сопротивлением отводится в достаточной мере, и включения надежно удаляются, а следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

В вышеприведенном описании за счет изменения формы двухступенчатого уклона можно также сформировать с заданным уклоном две боковых кромки, правую и левую, на стороне, которая будет стороной внутренней периферийной поверхности трубы.

В другом варианте реализации изобретения, притом, что кромконаправляющий элемент первой клети (3 а) для формовки в калибре с кромконаправляющим элементом имеет типичный одноступенчатый уклон, как это показано на Фиг.3А, показывающей схематический вид в поперечном разрезе, и Фиг.3В, показывающей местный подробный схематический вид для этого разреза, кромконаправляющий элемент второй клети (3 b) имеет трехступенчатый уклон (вертикальная длина склона первой ступени составляет δ, угол уклона третьей ступени составляет α; и вертикальная длина склона третьей ступени составляет β), и такая форма отпечатывается на двух боковых кромках, правой и левой, полосы (10), тем самым, как показано на Фиг.3С, две боковые кромки, правая и левая, на стороне, которая будет стороной внешней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала на боковой кромке и поверхностью, которая будет внешней, составляет β), и две боковые кромки, правая и левая, на стороне, которая будет стороной внутренней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет γ, и расстояние в направлении толщины между местом начала на боковой кромке и поверхностью, которая будет внутренней поверхностью трубы, составляет ϕ). Однако, когда один из углов трехступенчатого кромконаправляющего элемента больше, чем угол валка калибра с кромконаправляющим элементом в вертикальном направлении, боковая кромка полосы скоблится кромконаправляющим элементом, что может привести к следам, именуемым “усами″, приводящим к образованию дефекта во время формовки в калибре с кромконаправляющим элементом, или порождающим искру в ходе контактной сварки сопротивлением. Следовательно, предпочтительно, чтобы угол на кромконаправляющем элементе не превышал угол валка калибра с кромконаправляющим элементом в вертикальном направлении.

Уклон, формируемый на двух боковых кромках, правой и левой, полосы (10), выполняется таким образом, чтобы угол (α) наклона от боковой кромки полосы (10) до поверхности, которая будет внешней поверхностью трубы, и угол (γ) наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет от 25° до 50°, соответственно, и расстояние β в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, и расстояние ϕ в вертикальном направлении полосы между местом начала уклона и поверхностью, которая будет внутренней поверхностью трубы, составляет, соответственно, от 20% до 40% толщины полосы.

Это объясняется тем, что, когда угол (α) или (γ) наклона меньше чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после окончания контактной сварки сопротивлением, и когда угол (α) или (γ) наклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии даже после окончания контактной сварки сопротивлением. Кроме того, когда расстояние (β) или (ϕ)начала уклона меньше чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины, так что включения имеют тенденцию оставаться, и когда расстояние (β) или (ϕ)начала уклона больше чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после окончания контактной сварки сопротивлением.

Как было описано выше, в этом варианте реализации изобретения форма кромконаправляющего элемента конечной клети (3 b) для формовки в калибре с кромконаправляющим элементом выполнена таким образом, что представляет собой форму, имеющую три угла, и эта форма кромконаправляющего элемента отпечатывается на двух боковых кромках, правой и левой, полосы (10), следовательно, форма каждой боковой кромки полосы (10) может быть сформирована с надлежащим уклоном непосредственно перед выполнением контактной сварки сопротивлением. В результате этого расплавленная сталь во время контактной сварки сопротивлением отводится в достаточной мере, и включения надежно удаляются, а следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

В еще одном другом варианте реализации изобретения, как это показано на Фиг.4А, показывающей схематический вид в поперечном разрезе, и Фиг.4В, показывающей местный подробный схематический вид для этого разреза, кромконаправляющий элемент первой клети (3 а) для формовки в калибре с кромконаправляющим элементом, находящейся на более ранней стадии, имеет двухступенчатый уклон (с вертикальной длиной (δ) склона первой ступени и углом (γ) уклона второй ступени), и такая форма отпечатывается на двух боковых кромках, правой и левой, полосы (10), тем самым, как показано на Фиг.4С, две боковые кромки, правая и левая, на стороне, которая будет стороной внутренней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет γ, а расстояние в направлении толщины между местом начала на боковой кромке и поверхностью, которая будет внутренней поверхностью трубы, составляет ϕ). В дополнение к этому, как показано на Фиг.4D, показывающей схематический вид в поперечном разрезе, и Фиг.4Е, показывающей местный подробный схематический вид для этого разреза, кромконаправляющий элемент второй клети (3 b) для формовки в калибре с кромконаправляющим элементом, находящейся на более поздней стадии, имеет двухступенчатый уклон (угол уклона второй ступени составляет α, вертикальная длина склона второй ступени составляет β), и такая форма отпечатывается на двух боковых кромках, правой и левой, полосы (10), тем самым, как показано на Фиг.4F, две боковые кромки, правая и левая, на стороне, которая будет стороной внешней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляет β).

Когда каждая боковая кромка, которая будет внутренней поверхностью трубы, формируется с уклоном посредством первой клети (3 а) для формовки в калибре с кромконаправляющим элементом, сформированный участок получает значительный наклеп благодаря высокому давлению, следовательно, даже если боковая кромка далее формируется с уклоном посредством второй клети (3 b) для формовки в калибре с кромконаправляющим элементом, уклон, сформированный первой клетью (3 а), относительно не сминаем. Следовательно, после окончания формовки в калибре с кромконаправляющим элементом боковые кромки полосы могут быть сформированными с заданным уклоном на обеих сторонах - внутренней и внешней поверхности трубы.

Уклон, формируемый на двух боковых кромках, правой и левой, полосы (10), выполняется таким образом, чтобы угол (α) наклона от боковой кромки полосы (10) до поверхности, которая будет внешней поверхностью трубы, и угол (γ) наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет от 25° до 50°, соответственно, и расстояние β в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, и расстояние ϕ в направлении толщины полосы между местом начала уклона и поверхностью, которая будет внутренней поверхностью трубы, составляют, соответственно, от 20% до 40% толщины полосы.

Это объясняется тем, что, когда угол (α) или (γ) наклона меньше чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после окончания контактной сварки сопротивлением, и когда угол (α) или (γ) наклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии даже после окончания контактной сварки сопротивлением. Кроме того, когда расстояние (β) или (ϕ)начала уклона меньше чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины, и включения имеют тенденцию оставаться, и когда расстояние (β) или (ϕ) больше чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после окончания контактной сварки сопротивлением.

Как было описано выше, в этом варианте реализации изобретения калибр с кромконаправляющим элементом выполнен таким образом, что форма кромконаправляющего элемента первой клети (3 а), находящейся на более ранней стадии, и форма кромконаправляющего элемента второй клети (3 b), находящейся на более поздней стадии, выполнены таким образом, что представляют собой форму, имеющую соответственно два угла, и каждая из форм кромконаправляющих элементов отпечатывается на двух боковых кромках, правой и левой, полосы (10), следовательно, форма каждой боковой кромки полосы (10) может быть сформирована с надлежащим уклоном непосредственно перед выполнением контактной сварки сопротивлением. В результате этого расплавленная сталь во время контактной сварки сопротивлением отводится в достаточной мере, и включения надежно удаляются, а следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

В вариантах реализации с первого по третий причина, по которой боковые кромки на стороне внешней поверхности трубы и/или на принадлежащей полосе стороне - внешней поверхности трубы формируются с уклоном посредством конечной клети (здесь - второй клети (3 b)) для формовки в калибре с кромконаправляющим элементом, заключается в том, что поскольку контактная сварка сопротивлением выполняется непосредственно после этого, контактная сварка сопротивлением может быть выполнена при сохранении превосходного уклона. Однако также приемлемо и то, чтобы боковые кромки полосы формировались с уклоном посредством начальной клети для формовки в калибре с кромконаправляющим элементом или средней клети для формовки в калибре с кромконаправляющим элементом, но не формировались с уклоном посредством конечной клети для формовки в калибре с кромконаправляющим элементом. При формировании с уклоном боковых кромок полосы, боковые кромки получают значительный наклеп благодаря высокому давлению, поэтому, даже если боковые кромки после этого подвергаются формовке в калибре с кромконаправляющим элементом, уклон относительно трудно сминаем, и, следовательно, имеет место состояние, при котором боковые кромки, сформированные с уклоном, могут быть сохранены даже после окончания формовки в калибре с кромконаправляющим элементом.

Кроме того, поскольку в изобретении в качестве средства формирования уклона используется только формовка в калибре с кромконаправляющим элементом, оборудование, типа эджерного валка или скоблильного валка не нужно, поэтому замена валка или скоблильного камня для них не нужна, и следовательно, труба, получаемая контактной сваркой сопротивлением, имеющая превосходное качество сварного шва, может быть изготовлена эффективно.

При этом в данном способе формирования уклона на основе формовки в калибре с кромконаправляющим элементом иногда трудно повысить ударную вязкость или прочность сварного шва после окончания контактной сварки сопротивлением.

При подробном исследовании причины этого выяснилось, что на стадии, когда кромка полосы нагревается перед сваркой давлением (осадкой) в ходе контактной сварки сопротивлением, на кромке полосы могут быть образованы оксиды, которые должны стать причиной включений как дефекта сварного соединения. Оксиды плавают на поверхности расплавленной стали, которая плавится на стадии расплавления каждой кромки полосы, и частично отводятся наряду с расплавленной сталью на стадии сварки давлением. В это время, если кромка полосы сформирована с уклоном, то расплавленная сталь легко отводится, в дополнение к чему могут эффективно отводиться и включения.

Однако, поскольку оксиды на кромке полосы, являющиеся источником включений, образуются при нагреве в ходе контактной сварки сопротивлением в возрастающем количестве, то при некоторых условиях сварки имеет место следующий случай: ударная вязкость или прочность после сварки не могут быть повышены в достаточной мере только лишь посредством формирования уклона на кромке полосы.

Таким образом, авторы изобретения вновь подробно рассмотрели явление контактной сварки сопротивлением, в результате они заметили, что причиной включений является образование оксидов. То есть они исследовали не только отвод включений за счет формирования на кромке полосы уклона, но также и способ предотвращения образования оксидов, являющихся причиной включений.

В результате авторы изобретения поняли, что можно подавить образование оксидов при вдувании неокисляющего газа на каждую кромку полосы, нагреваемой при контактной сварке сопротивлением (то есть нагреваемой для расплавления кромок, подлежащих сварке давлением, перед сваркой давлением). При этом неокисляющий газ означает неактивный газ (газ - азот, газ - гелий, газ - аргон, газ - неон, газ - ксенон и тому подобное, или газовую смесь, образованную путем смешения по меньшей мере двух из них), раскисляющий газ (газ - водород, газ - окись углерода, газ - метан, газ - пропан и тому подобное, или газовую смесь, образованную путем смешения по меньшей мере двух из них), или газовую смесь, образованную путем смешения неактивного газа и раскисляющего газа.

То есть согласно изобретению, каждая кромка полосы предварительно формируется с уклоном прежде, чем выполняется контактная сварка сопротивлением, благодаря чему ускоряется отвод включений, кроме того, на кромку полосы, нагреваемую во время контактной сварки сопротивлением, вдувается неокисляющийся газ, благодаря чему подавляется образование оксидов, как причины включений. Это может надежно улучшить ударную вязкость или прочность сварного шва по сравнению с уровнем предшествующего уровня техники. Однако, когда неокисляющийся газ просто вдувается, эффект подавления образования оксидов на кромке полосы более или менее снижен, поскольку подсасывается окружающий воздух. Таким образом, предпочтительно воспрепятствовать подсасыванию окружающего воздуха. С этой целью, предпочтительно, чтобы кромка полосы, нагреваемая во время контактной сварки сопротивлением, была ограждена таким образом, чтобы внутренняя часть такого ограждения сохранялась в атмосфере неокисляющегося газа.

Среди этих видов неокисляющегося газа более предпочтительно использовать газ, содержащий раскисляющий газ, поскольку эффект подавления образования оксидов как причины включений еще более усиливается, и следовательно, ударная вязкость или прочность сварного шва могут быть повышены в более значительной мере.

С точки зрения доступности и снижения издержек предпочтительно в качестве неокисляющегося газа использовать следующий газ как:

- в случае использования взятого отдельно неактивного газа: (А) любой газ из числа газа - азота, газа - гелия, и газа - аргона, или газовой смеси по меньшей мере двух из этих газов.

- в случае использования взятого отдельно раскисляющего газа: (В) один газ из числа газа - водорода и газа - окиси углерода, или газовой смеси этих двух газов.

- в случае использования газовой смеси из неактивного газа и раскисляющего газа: газовая смесь из вышеупомянутых (А) и (В). Очевидно, что, в частности, когда используется газ, содержащий газ - водород и/или газ - окись углерода, должны быть приняты меры предосторожности.

Кроме того, чтобы решить задачу, авторы изобретения вновь подробно исследовали явление контактной сварки сопротивлением, в результате они обратили внимание на угол стыкования между двумя кромками в направлении ширины полосы (угол между вертикальными поверхностями двух кромок в направлении ширины полосы) при контактной сварке сопротивлением. Таким образом, они обнаружили, что угол стыкования между вертикальными поверхностями, не сформированными с уклоном, также имеет большое значение для эффективного отвода включений вместе с расплавленной сталью, в дополнение к формированию уклона на каждой кромке полосы.

При контактной сварке сопротивлением, когда угол стыкования между вертикальными поверхностями кромок полосы (вертикальными кромками полосы) изменяется, меняется и режим отвода расплавленной стали. То есть, когда угол стыкования установлен таким образом, чтобы быть открытым в сторону внешней поверхности трубы, каждая кромка полосы, сформированная с уклоном, ведет себя таким образом, что в первую очередь нагревается сторона внутренней поверхности трубы, так что расплавленная сталь сначала образуется в этом месте, и расплавленная сталь постепенно выталкивается в сторону внешней поверхности трубы по мере того, как каждая кромка полосы, все в большей степени стыкуется во время контактной сварки сопротивлением. Когда угол стыкования установлен таким образом, чтобы быть открытым в сторону внутренней поверхности трубы, каждая кромка полосы, сформированная с уклоном, ведет себя таким образом, что в первую очередь нагревается сторона внешней поверхности трубы, так что расплавленная сталь сначала образуется в этом месте, и расплавленная сталь постепенно выталкивается в сторону внутренней поверхности трубы по мере того, как каждая кромка полосы, все в большей степени стыкуется во время контактной сварки сопротивлением.

При этом, например, в случае, когда предполагается, что угол стыкования, который будет открыт в сторону внешней поверхности трубы, является положительным, и угол стыкования, который будет открыт в сторону внутренней поверхности трубы, является отрицательным, если угол стыкования является большим, более чем +1° или менее чем -1°, то поскольку кромка полосы на одной стороне расплавляется в первую очередь, и, таким образом, количество расплавленной стали, которая будет течь к кромке полосы на противоположной стороне, значительно возрастает, расплавленная сталь не может быть в достаточной мере отведена в пределах периода времени сварки до завершения стыкования, следовательно, контактная сварка сопротивлением заканчивается, тогда как расплавленная сталь еще заключена в пределах полосы. В результате включения, которые собираются в расплавленной стали или на ее поверхности, остаются в пределах полосы, что имеет своим результатом существенное понижение ударной вязкости или прочности шва контактной сварки сопротивлением. Исходя из вышесказанного, угол стыкования вертикальных поверхностей между кромками полосы при контактной сварке сопротивлением должен находиться в пределах ±1° (от -1° до +1°).

При этом, в случае, когда каждая кромка полосы предварительно сформирована с уклоном, количество расплавленного металла одной кромки, которое расплавляется сначала, уменьшается на количество, соответствующее такому уменьшенному объему, и кромка расплавляется вдоль уклона, так что расплавленная сталь еще более уменьшается, следовательно, включения могут быть в достаточной мере отведены из шва контактной сварки сопротивлением благодаря обоим эффектам: угла стыкования и уклона, что приводит к значительному повышению ударной вязкости и прочности.

Ниже описан вариант реализации изобретения, рассмотренного выше.

Фиг.1 представляет собой схему, показывающую производственную линию для трубы, получаемой контактной сваркой сопротивлением, используемую в варианте реализации изобретения. Эта производственная линия для трубы, получаемой контактной сваркой сопротивлением, имеет базовую конфигурацию, при которой лист (полоса) (10) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (10) постепенно сворачивается машиной (4) для валковой формовки; затем две боковые кромки, левая и правая, полосы (20), которая была свернута в форме трубы, свариваются посредством контактной сварки сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (5) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (6), так что полоса формуется в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (7) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (8);

и затем труба (30) разрезается на отрезки заданной длины трубоотрезным станком (9).

В этом варианте реализации, машина (4) для валковой формовки имеет на последней стадии клеть (3) для формовки в калибре с кромконаправляющим элементом, включающую в себя множество клетей (например, три клети), и, как было описано выше, кромконаправляющий элемент каждой клети выполнен соответствующей формы, благодаря чему верхняя сторона каждой кромки полосы (сторона внутренней поверхности трубы) и/или нижняя сторона каждой кромки полосы (сторона внешней поверхности трубы) могут быть сформированы с заданным уклоном.

Например, как показано на Фиг.2А, показывающей схематический вид в поперечном разрезе, и Фиг.2В, показывающей местный подробный схематический вид для этого разреза, дополнительная клеть клети (3) для формовки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента с заданным двухступенчатым уклоном (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β). Такая форма кромконаправляющего элемента отпечатывается на боковых кромках полосы (10), тем самым две боковые кромки, правая и левая, на нижней стороне полосы (10) (стороне внешней поверхности трубы) формируются с уклоном, имеющим угол уклона, составляющий α, и высоту уклона, составляющую β.

Согласно вышеупомянутому способу полоса (20), имеющая форму трубы, которая на стороне внешней поверхности сформирована с уклоном, имеющим угол уклона, составляющий α, и высоту уклона, составляющую β, а на стороне внутренней поверхности сформирована с уклоном, имеющим угол уклона, составляющий γ, и высоту уклона, составляющую δ, устанавливается таким образом, что угол (θ) стыкования между вертикальными поверхностями кромок полосы составляет от - 1° до +1° для контактной сварки сопротивлением, как это показано на Фиг.9.

Таким образом, включения могут быть в достаточной мере отведены из шва контактной сварки сопротивлением, следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая в высшей степени превосходную ударную вязкость и прочность.

Кроме того, чтобы решить задачу, авторы изобретения вновь подробно исследовали явление контактной сварки сопротивлением, в результате они обратили внимание на угол раствора в форме буквы “V″ (V-образный угол), образуемый в продольном направлении двумя кромками в направлении ширины полосы непосредственно перед выполнением контактной сварки сопротивлением. Таким образом, они обнаружили, что V-образный угол также имеет большое значение для эффективного отвода включений вместе с расплавленной сталью, в дополнение к формированию уклона на каждой кромке полосы.

При контактной сварке сопротивлением, когда V-образный угол, формируемый каждой кромкой полосы, изменяется, меняется и режим образования / отвода расплавленной стали. То есть, когда V-образный угол меньше, кромка полосы начинает нагреваться нагретой в точке, удаленной от сварного шва, и по мере того, как точка нагрева приближается к сварному шву, температура кромки полосы постепенно увеличивается, и нагрев постепенно распространяется от верхних и нижних частей толщины к центральному участку толщины кромки полосы. В то время как расплавленная сталь постепенно образуется в ходе этих явлений, затвердевание начинается прежде, чем расплавленная сталь, образуемая в верхней части толщины (на стороне внешней поверхности трубы) и нижней части толщины (на стороне внутренней поверхности трубы) кромки полосы прибывает в место сварного шва, следовательно, расплавленная сталь на центральном участке толщины с трудом отводится вовне. В результате включения, образованные с расплавленной сталью, также имеют тенденцию оставаться внутри полосы, что приводит к значительному снижению ударной вязкости или прочности электрического шва контактной сварки сопротивлением.

Таким образом, авторы изобретения тщательно исследовали V-образный угол, в результате чего они поняли, что, если V-образный угол составляет 2° или более, расплавленная сталь отводится превосходно, что приводит к повышению ударной вязкости или прочности сварного шва.

Однако, если V-образный угол чрезмерно увеличен, сварной шов недостаточно нагревается, и из-за этого температура кромки полосы с трудом увеличивается, следовательно, имеет место состояние, при котором каждая кромка полностью покрывается оксидными пленками, названными оксидами сварного шва, а не образование расплавленной стали, что приводит к значительному снижению ударной вязкости или прочности сварного шва. Решая эту проблему, авторы изобретения поняли, что, если V-образный угол был 8° или меньше, то можно было предотвратить появление оксидов сварного шва.

При этом, в случае, когда каждая кромка полосы предварительно сформирована с уклоном, количество расплавленного металла одной кромки, которое расплавляется сначала, уменьшается на количество, соответствующее такому уменьшенному объему, и плавление продолжается вдоль уклона, так что расплавленная сталь еще более уменьшается, следовательно, включения могут быть в достаточной мере отведены из шва контактной сварки сопротивлением благодаря обоими эффектам: V-образного угла и уклона, что приводит к значительному повышению ударной вязкости и прочности.

Ниже описан вариант реализации изобретения, рассмотренного выше.

Фиг.1 представляет собой схему, показывающую производственную линию для трубы, получаемой контактной сваркой сопротивлением, используемую в варианте реализации изобретения. Эта производственная линия для трубы, получаемой контактной сваркой сопротивлением, имеет базовую конфигурацию, при которой лист (полоса) (10) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (10) постепенно сворачивается машиной (4) для валковой формовки; затем две боковые кромки, левая и правая, полосы (20), свернутой в форме трубы, свариваются посредством контактной сварки сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (5) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (6), так что полоса формуется в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (7) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (8); и затем труба (30) разрезается на отрезки заданной длины трубоотрезным станком (9).

В этом варианте реализации, машина (4) для валковой формовки имеет на последней стадии клеть (3) для формовки в калибре с кромконаправляющим элементом, включающую в себя множество клетей (например, три клети), и, как было описано выше, кромконаправляющий элемент каждой клети выполнен соответствующей формы, благодаря чему верхняя сторона каждой кромки полосы (сторона внутренней поверхности трубы) и/или нижняя сторона каждой кромки полосы (сторона внешней поверхности трубы) могут быть сформированы с заданным уклоном.

Например, как показано на Фиг.2А, показывающей схематический вид в поперечном разрезе, и Фиг.2В, показывающей местный подробный схематический вид для этого разреза, дополнительная клеть клети (3) для формовки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента с заданным двухступенчатым уклоном (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β. Такая форма кромконаправляющего элемента отпечатывается на боковых кромках полосы (10), тем самым две боковые кромки, правая и левая, на нижней стороне полосы (10) (стороне внешней поверхности трубы) формируются с уклоном, имеющим угол уклона, составляющий α, и высоту уклона, составляющую β.

Согласно вышеупомянутому способу полоса (20), имеющая форму трубы, которая на стороне внешней поверхности сформирована с уклоном, имеющим угол уклона, составляющий α, и высоту уклона, составляющую β, а на стороне внутренней поверхности сформирована с уклоном, имеющим угол уклона, составляющий γ, и высоту уклона, составляющую δ, устанавливается таким образом, что V-образный угол ϕ для контактной сварки сопротивлением составляет от 2° до 8°, как это показано на Фиг.11.

Таким образом, включения могут быть в достаточной мере отведены из шва контактной сварки сопротивлением, следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая в высшей степени превосходную ударную вязкость и прочность.

Примеры

Пример 1

Далее описывается пример 1.

При этом, полоса (стальная полоса), имеющая 1920 мм в ширину и 19,1 мм в толщину, была использована для изготовления труб, получаемых контактной сваркой сопротивлением, имеющих 600 мм в диаметре. Из сварного шва изготовленной трубы, получаемой контактной сваркой сопротивлением, были вырезаны образцы для испытаний, и они были подвергнуты испытанию по Шарпи для оценки рабочих характеристик труб. Образцы для испытания по Шарпи были отобраны по одному для каждой из десяти различных точек в направлении длины трубы таким образом, что продольное направление образца для испытаний было параллельно направлению вдоль окружности трубы, и продольный центр надреза соответствовал центральному положению в толщине сварного шва. Образцы для испытаний были выполнены в виде образцов для испытания на удар, имеющих 2 - миллиметровый V-образный надрез, соответствующих стандарту JIS5 (Японскому промышленному стандарту 5), и подвергались ударному испытанию при температуре - 46°С, и были измерены значения ударной вязкости по Шарпи и отношения поверхности хрупкого разрушения. Значение ударной вязкости по Шарпи, составляющее 125 Джоулей или более, и отношение поверхности хрупкого разрушения 35% или менее были, соответственно, определены в качестве допустимого диапазона рабочих характеристик.

(Пример 1 изобретения)

В качестве примера 1 изобретения, труба, получаемая контактной сваркой сопротивлением, была изготовлена согласно первому варианту реализации изобретения. То есть боковые кромки полосы на стороне, которая будет стороной внешней поверхности трубы, были сформированы с уклоном конечной клетью для формовки в калибре с кромконаправляющим элементом, у которой кромконаправляющий элемент имеет два угла (первый угол кромконаправляющего элемента составляет 85° относительно перпендикуляра к оси валка). Угол (α) наклона был сделан равным 30° относительно вертикальной кромки полосы.

(Пример 2 изобретения)

В качестве примера 2 изобретения, труба, получаемая контактной сваркой сопротивлением, была изготовлена согласно второму варианту реализации изобретения. То есть, при двухклетьевой формовке в калибре с кромконаправляющим элементом боковые кромки полосы на стороне, которая будет стороной внешней поверхности трубы, и боковые кромки полосы на стороне, которая будет стороной внутренней поверхности трубы, были сформированы с уклоном первой клетью, у которой кромконаправляющий элемент имеет три угла (второй угол кромконаправляющего элемента составляет 40° относительно перпендикуляра к оси валка), соответственно. Любой угол из числа угла (α) наклона на стороне, которая будет стороной внешней поверхности трубы, и угла (γ) наклона на стороне, которая будет стороной внутренней поверхности трубы, был сделан равным 25°.

(Пример 3 изобретения)

В качестве примера 3 изобретения, труба, получаемая контактной сваркой сопротивлением, была изготовлена согласно третьему варианту реализации изобретения. То есть, при трехклетьевой формовке в калибре с кромконаправляющим элементом боковые кромки полосы на стороне, которая будет стороной внутренней поверхности трубы, были сформированы с уклоном первой клетью, у которой кромконаправляющий элемент имеет два угла (первый угол кромконаправляющего элемента составляет 60° относительно перпендикуляра к оси валка), и боковые кромки полосы на стороне, которая будет стороной внешней поверхности трубы, были сформированы с уклоном третьей клетью, у которой кромконаправляющий элемент имеет два угла (первый угол кромконаправляющего элемента составляет 85° относительно перпендикуляра к оси валка). Угол (α) наклона на стороне, которая будет стороной внешней поверхности трубы, был сделан равным 30°, и угол (γ) наклона на стороне, которая будет стороной внутренней поверхности трубы, был сделан равным 40°.

(Пример 1 предшествующего уровня техники)

В качестве примера 1 предшествующего уровня техники, труба, получаемая контактной сваркой сопротивлением, была изготовлена согласно способу, описанному в патентном документе 1. То есть была предпринята попытка, чтобы в первой клети для формовки в калибре с кромконаправляющим элементом, у которой кромконаправляющий элемент имеет один угол, величина осадки калибра с кромконаправляющим элементом была отрегулирована таким образом, чтобы боковые кромки полосы контактировали с кромконаправляющим элементом по участку кромки, соответствующему приблизительно половине толщины, благодаря чему боковые кромки на стороне, которая будет стороной внутренней поверхности трубы, были сформированы с уклоном, и стремились, чтобы во второй клети для формовки в калибре с кромконаправляющим элементом, у которой кромконаправляющий элемент имеет один угол, боковые кромки полосы контактировали, как подразумевалось, с кромконаправляющим элементом по оставшемуся участку кромки, соответствующему приблизительно половине толщины, так чтобы боковые кромки на стороне, которая будет стороной внешней поверхности трубы, были сформированы с уклоном. Угол наклона для этого уклона был сделан равным 20°.

(Пример 2 предшествующего уровня техники)

В качестве примера 2 предшествующего уровня техники, труба, получаемая контактной сваркой сопротивлением, была изготовлена согласно способу, описанному в патентном документе 2. То есть была предпринята попытка, чтобы с передней по ходу стороны от формовки в калибре с кромконаправляющим элементом был использован эджерный валок, и этот эджерный валок использовался для того, чтобы редуцировать боковые кромки полосы, благодаря чему боковые кромки полосы были полностью сформированы с уклоном, и в клети для формовки в калибре с кромконаправляющим элементом, у которой кромконаправляющий элемент имеет один угол, стремились, чтобы боковые кромки полосы контактировали, как подразумевалось, с кромконаправляющим элементом по участку кромки, соответствующему приблизительно половине толщины, так чтобы боковые кромки на стороне, которая будет стороной внешней поверхности трубы, были сформированы в вертикальные поверхности. Угол наклона для уклона был сделан равным 20°.

(Пример 3 предшествующего уровня техники)

В качестве примера 3 предшествующего уровня техники в производственной линии, показанной на Фиг.1, боковые кромки полосы были предварительно отшлифованы до получения прямоугольной формы, и для изготовления трубы, получаемой контактной сваркой сопротивлением, была использована клеть для формовки в калибре с кромконаправляющим элементом, у которой кромконаправляющий элемент имеет один угол.

Были проведены измерения значений ударной вязкости по Шарпи и отношений поверхности хрупкого разрушения сварного шва труб, получаемых контактной сваркой сопротивлением, изготовленных в соответствии с вышесказанным, и результаты измерений показаны в Таблице 1. Кроме того, непосредственно перед выполнением контактной сварки сопротивлением были отрезаны и отобраны боковые кромки полос, и были исследованы формы боковых кромок, и результаты такого исследования также описаны.

25° на стороне внутренней поверхности трубы

40° на стороне внутренней поверхности трубы

25° на стороне внутренней поверхности трубы

Как видно из Таблицы 1, в примерах 1-3 по изобретению сварной шов имеет высокую прочность на удар и малое отношение поверхности хрупкого разрушения, то есть ударная вязкость превосходна и надежность изделий высока. Напротив, в примерах 1-3 предшествующего уровня техники сварной шов имеет низкую прочность на удар и большое отношение поверхности хрупкого разрушения, то есть ударная вязкость снижена и надежность изделий низка. Кроме того, при сравнении форм боковых кромок полос друг с другом непосредственно перед выполнением контактной сварки сопротивлением после формовки в калибре с кромконаправляющим элементом видно, что в то время как в примерах 1-3 изобретения требуемый уклон сохраняется как на боковых кромках на стороне, которая будет стороной внутренней поверхности трубы, так и на боковых кромках на стороне, которая будет стороной внешней поверхности трубы, в обоих примерах 1 и 2 предшествующего уровня техники боковые кромки были сглажены во время формовки в калибре с кромконаправляющим элементом, и уклон не был сохранен.

Следовательно, было подтверждено, что согласно изобретению может быть изготовлена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

Пример 2

Далее описывается пример 2. В примере 2 полоса, образованная стальной полосой, имеющей 1920 мм в ширину и 19,1 мм в толщину, была пропущена через трубосварочный агрегат, как тот, что показан на Фиг.1, то есть включающий в себя разматыватель (1), правильную машину (2), машину (4) для валковой формовки (включающую в себя формовку в калибре с кромконаправляющим элементом, имеющую множество клетей (клеть валков калибра с кромконаправляющим элементом) (3)), машину для контактной сварки сопротивлением (включающую в себя контактный наконечник (50) и сдавливающий валок (6)), средство (7) для срезания грата, калибровочный стан (8), и трубоотрезной станок (9), так что была изготовлена стальная труба с наружным диаметром 60 мм. При изготовлении этой трубы производственные условия изменялись согласно следующим четырем условиям.

(Пример 21 изобретения)

Сторона наружного диаметра трубы каждой кромки полосы была сформирована с приблизительно прямым уклоном (угол (α) уклона и глубина (β) уклона были заданы как значения, которые показаны в Таблице 2) третьей клетью формующей группы (3) калибра с кромконаправляющим элементом, имеющей в общей сложности три клети, и в варианте реализации, который показан на Фиг.7, газ - аргон вдувался из сопел (60) подачи газа на кромки полосы (10), подвергаемые нагреву при контактной сварке сопротивлением (нагреву сопротивлением от контактных наконечников (50)). На Фиг.7, ссылочная позиция 40 показывает направление продвижения полосы (10) (после сварки сформованной в трубу (30)), а сдавливающий валок не показан.

(Пример 22 изобретения)

Сторона внутреннего диаметра трубы каждой кромки полосы была сформирована с приблизительно прямым уклоном (угол (α) уклона и глубина (β) уклона были заданы значениями, которые показаны в Таблице 2) первой клетью формующей группы (3) калибра с кромконаправляющим элементом, имеющей в общей сложности две клети, и сторона наружного диаметра трубы этой кромки была сформирована с приблизительно прямым уклоном соответственно, второй клетью формующей группы (3) калибра с кромконаправляющим элементом, и в варианте реализации, который показан на Фиг.8, кромки полосы (10), которые подвергаются нагреву при контактной сварке сопротивлением (нагреву сопротивлением от контактных наконечников (50)). При прохождении в направлении (40) продвижения были ограждены кожухом (13) с газовой атмосферой, и внутренняя часть кожуха была сохранена в атмосфере 1% газа двуокиси углерода и газа - азота в качестве остальной части. На Фиг.8, ссылочная позиция 40 показывает направление продвижения полосы (10) (после сварки сформованной в трубу (30)), а сдавливающий валок не показан.

(Сравнительный пример 21)

Каждая кромка полосы была сформирована с приблизительно прямым уклоном (угол (α) уклона и глубина (β) уклона были заданы как значения, которые показаны в Таблице 2), на сторонах как внутреннего, так и наружного диаметра трубы первой клетью формующей группы (3) калибра с кромконаправляющим элементом, имеющей в общей сложности три клети, и каждая кромка полосы, подвергающаяся нагреву контактной сварки сопротивлением была оставлена открытой на воздухе.

(Пример 21 предшествующего уровня техники)

Форма каждой кромки полосы поддерживалась приблизительной прямоугольной формы (форма продольной кромки имела вид прямоугольника), и каждая кромка полосы, подвергающаяся нагреву контактной сварки сопротивлением, была оставлена открытой на воздухе.

Из сварного шва стальных труб, изготовленных при четырех вышеописанных условиях, были вырезаны образцы для испытаний, и они были подвергнуты испытанию по Шарпи для оценки рабочих характеристик труб. В качестве образцов для испытания по Шарпи были использованы образцы для испытания на удар, имеющие 2-миллиметровый V-образный надрез, соответствующие стандарту JIS5 (Японскому промышленному стандарту 5), которые были отобраны по одному для каждой из десяти различных точек в направлении длины трубы таким образом, что продольное направление образца для испытаний было принято параллельным направлению вдоль окружности трубы, и продольный центр надреза был принят в центральном положении по толщине сварного шва, и ударное испытание выполнялось при температуре - 46°С, и были измерены значения ударной вязкости по Шарпи и отношения поверхности хрупкого разрушения. Значение ударной вязкости по Шарпи, составляющее 125 Джоулей или более, и отношение поверхности хрупкого разрушения 35% или менее были, соответственно, определены в качестве допустимого диапазона рабочих характеристик. Результаты измерения показаны в Таблице 2.

Как видно из Таблицы 2, в примерах 21 и 22 по изобретению сварной шов имеет весьма высокую прочность на удар (значения ударной вязкости по Шарпи) и малое отношение поверхности хрупкого разрушения, то есть ударная вязкость превосходна и надежность изделий высока. Напротив, в сравнительном примере 21 и примере 21 предшествующего уровня техники сварной шов имеет низкую прочность на удар (значения ударной вязкости по Шарпи) и большое отношение поверхности хрупкого разрушения, то есть ударная вязкость снижена и надежность изделий низка.

β=4 мм (21% толщины)

β=7 мм (37% толщины)

β=4 мм (16% толщины)

Пример 3

Далее описывается пример 3.

При этом полоса (стальная полоса), имеющая 1920 мм в ширину и 19,1 мм в толщину, была использована для изготовления труб, получаемых контактной сваркой сопротивлением, имеющих 600 мм в диаметре.

Из сварного шва изготовленных труб, получаемых контактной сваркой сопротивлением, были вырезаны образцы для испытаний, и они были подвергнуты испытанию по Шарпи для оценки рабочих характеристик труб. Образцы для испытания по Шарпи были отобраны по одному для каждой из десяти различных точек в направлении длины трубы таким образом, что продольное направление образца для испытаний было параллельно направлению вдоль окружности трубы, и продольный центр надреза соответствовал центральному положению в толщине сварного шва. Образцы для испытаний были выполнены в виде образцов для испытания на удар, имеющих 2-миллиметровый V-образный надрез, соответствующих стандарту JIS5 (Японскому промышленному стандарту 5), и подвергались ударному испытанию при температуре -46°С, и были измерены значения ударной вязкости по Шарпи и отношения поверхности хрупкого разрушения. Значение ударной вязкости по Шарпи, составляющее 125 Джоулей или более, и отношение поверхности хрупкого разрушения 35% или менее были, соответственно, определены в качестве допустимого диапазона рабочих характеристик.

(Пример 31 изобретения)

В качестве примера 31 изобретения, труба, получаемая контактной сваркой сопротивлением, была изготовлена согласно варианту реализации изобретения. При этом контактная сварка сопротивлением была выполнена таким образом, что верхняя сторона полосы (10) (сторона внутренней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (γ) уклона, составляющий 25°, и высоту (δ) уклона, составляющую 4 мм (21% толщины), третьей клетью клети для формовки в калибре с кромконаправляющим элементом, включающей в себя три клети, и валковая формовка была настроена таким образом, чтобы непосредственно перед выполнением контактной сварки сопротивлением угол θ стыкования между вертикальными кромками полосы был раскрыт на 0,3° к стороне внешней поверхности трубы.

(Пример 32 изобретения)

В качестве примера 32 изобретения, контактная сварка сопротивлением была выполнена таким образом, что верхняя сторона полосы (10) (сторона внутренней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (γ) уклона, составляющий 45°, и высоту (δ) уклона, составляющую 7 мм (37% толщины), первой клетью клети для формовки в калибре с кромконаправляющим элементом, включающей в себя две клети, а нижняя сторона полосы (10) (сторона внешней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (α) уклона, составляющий 45°, и высоту (β) уклона, составляющую 7 мм (37% толщины), второй клетью клети для формовки в калибре с кромконаправляющим элементом, и валковая формовка была настроена таким образом, чтобы непосредственно перед выполнением контактной сварки сопротивлением угол 9 стыкования между вертикальными кромками полосы был раскрыт на 0,2° к стороне внутренней поверхности трубы.

(Сравнительный пример 31)

В качестве сравнительного примера 31, контактная сварка сопротивлением была выполнена таким образом, что нижняя сторона полосы (10) (сторона внешней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (α) уклона, составляющий 20°, и высоту (β) уклона, составляющую 3 мм (16% толщины), первой клетью формующей группы калибра с кромконаправляющим элементом, включающей в себя три клети, а верхняя сторона полосы (10) (сторона внутренней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (γ) уклона, составляющий 20°, и высоту (δ) уклона, составляющую 3 мм (16% толщины) первой клетью, и валковая формовка была настроена таким образом, чтобы непосредственно перед выполнением контактной сварки сопротивлением угол θ стыкования между вертикальными кромками полосы был раскрыт на 1,1° к стороне внешней поверхности трубы.

(Пример 31 предшествующего уровня техники)

В качестве примера 31 предшествующего уровня техники, контактная сварка была выполнена таким образом, что каждая кромка полосы была приблизительно прямоугольной формы, и непосредственно перед выполнением контактной сварки сопротивлением угол θ стыкования между вертикальными кромками полосы был раскрыт на 1,1° к стороне внешней поверхности трубы, как это показано на Фиг.10.

Были проведены измерения значений ударной вязкости по Шарпи и отношений поверхности хрупкого разрушения сварного шва труб, получаемых контактной сваркой сопротивлением, изготовленных в соответствии с вышесказанным, и результаты измерений показаны в Таблице 3.

(37% толщины)

(16% толщины)

Как видно из Таблицы 3, в трубах, получаемых контактной сваркой сопротивлением, согласно примерам 31 и 32 по изобретению сварной шов имеет высокую прочность на удар и малое отношение поверхности хрупкого разрушения, то есть ударная вязкость превосходна и надежность изделий высока. Напротив, в трубах, получаемых контактной сваркой сопротивлением, согласно сравнительному примеру 31 и примеру 31 предшествующего уровня техники сварной шов имеет низкую прочность на удар и большое отношение поверхности хрупкого разрушения, то есть ударная вязкость снижена и надежность изделий низка.

Таким образом, было подтверждено, что согласно изобретению может быть изготовлена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

Пример 4

Далее, приводится описание согласно примеру.

При этом полоса (стальная полоса), имеющая 1920 мм в ширину и 19,1 мм в толщину, была использована для изготовления труб, получаемых контактной сваркой сопротивлением, имеющих 600 мм в диаметре.

Из сварного шва изготовленных труб, получаемых контактной сваркой сопротивлением, были вырезаны образцы для испытаний, и они были подвергнуты испытанию по Шарпи для оценки рабочих характеристик трубы. Образцы для испытания по Шарпи были отобраны по одному для каждой из десяти различных точек в направлении длины трубы таким образом, что продольное направление образца для испытаний было параллельно направлению вдоль окружности трубы, и продольный центр надреза соответствовал центральному положению в толщине сварного шва. Образцы для испытаний были выполнены в виде образцов для испытания на удар, имеющих 2-миллиметровый V-образный надрез, соответствующих стандарту JIS5 (Японскому промышленному стандарту 5), и подвергались ударному испытанию при температуре -46°С, и были измерены значения ударной вязкости по Шарпи и отношения поверхности хрупкого разрушения. Значение ударной вязкости по Шарпи, составляющее 125 Джоулей или более, и отношение поверхности хрупкого разрушения 35% или менее были, соответственно, определены в качестве допустимого диапазона рабочих характеристик.

(Пример 41 изобретения)

В качестве примера 41 изобретения, труба, получаемая контактной сваркой сопротивлением, была изготовлена согласно варианту реализации изобретения. При этом контактная сварка сопротивлением была выполнена таким образом, что нижняя сторона полосы (10) (сторона внешней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (α) уклона, составляющий 25°, и высоту (β) уклона, составляющую 4 мм (21% толщины), третьей клетью клети для формовки в калибре с кромконаправляющим элементом, включающей в себя три клети, и валковая формовка была настроена таким образом, чтобы непосредственно перед выполнением контактной сварки сопротивлением V-образный угол ϕ составлял 2,5°.

(Пример 42 изобретения)

В качестве примера 42 изобретения, контактная сварка сопротивлением была выполнена таким образом, что верхняя сторона полосы (10) (сторона внутренней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (γ) уклона, составляющий 45°, и высоту (δ) уклона, составляющую 7 мм (37% толщины), первой клетью клети для формовки в калибре с кромконаправляющим элементом, включающей в себя две клети, а нижняя сторона полосы (10) (сторона внешней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (α) уклона, составляющий 45°, и высоту (β) уклона, составляющую 7 мм (37% толщины), второй клетью клети для формовки в калибре с кромконаправляющим элементом, и валковая формовка была настроена таким образом, чтобы непосредственно перед выполнением контактной сварки сопротивлением V-образный угол ϕ составлял 7,5°.

(Сравнительный пример 41)

В качестве сравнительного примера 41, контактная сварка сопротивлением была выполнена таким образом, что нижняя сторона полосы (10) (сторона внешней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (α) уклона, составляющий 20°, и высоту (β) уклона, составляющую 3 мм (16% толщины), первой клетью формующей группы калибра с кромконаправляющим элементом, включающей в себя три клети, а верхняя сторона полосы (10) (сторона внутренней поверхности трубы (20)) была сформирована с приблизительно прямым уклоном, имеющим угол (γ) уклона, составляющий 20°, и высоту (δ) уклона, составляющую 3 мм (16% толщины) первой клетью, и валковая формовка была настроена таким образом, чтобы непосредственно перед выполнением контактной сварки сопротивлением V-образный угол ϕ, образуемый кромками полосы, составлял 1,5°.

(Пример 41 предшествующего уровня техники)

В качестве примера 41 предшествующего уровня техники, контактная сварка была выполнена таким образом, что каждая кромка полосы была приблизительно прямоугольной формы, и непосредственно перед выполнением контактной сварки сопротивлением V-образный угол ϕ, образованный кромками полосы, составлял 1,8°, как это показано на Фиг.12.

Были проведены измерения значений ударной вязкости по Шарпи и отношений поверхности хрупкого разрушения сварного шва труб, получаемых контактной сваркой сопротивлением, изготовленных в соответствии с вышесказанным, и результаты измерений показаны в Таблице 4.

25° Высота уклона:

4 мм

(21% толщины)

7 мм

(37% толщины)

(16% толщины)

Как видно из Таблицы 4, в трубах, получаемых контактной сваркой сопротивлением, согласно примерам 41 и 42 по изобретению сварной шов имеет высокую прочность на удар и малое отношение поверхности хрупкого разрушения, то есть ударная вязкость превосходна и надежность изделий высока. Напротив, в трубах, получаемых контактной сваркой сопротивлением, согласно сравнительному примеру 41 и примеру 41 предшествующего уровня техники сварной шов имеет низкую прочность на удар и большое отношение поверхности хрупкого разрушения, то есть ударная вязкость снижена и надежность изделий низка.

Таким образом, было подтверждено, что согласно изобретению может быть изготовлена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ, ПОЛУЧАЕМЫХ КОНТАКТНОЙ СВАРКОЙ СОПРОТИВЛЕНИЕМ, ИМЕЮЩИХ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ СВАРНЫХ ШВОВ | 2006 |

|

RU2417851C2 |

| ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ТРУБ КОНТАКТНОЙ СВАРКОЙ С ВЫСОКИМ КАЧЕСТВОМ СВАРНОГО ШВА | 2006 |

|

RU2411095C2 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| СВАРИВАЕМАЯ ЭЛЕКТРИЧЕСКОЙ КОНТАКТНОЙ СВАРКОЙ СТАЛЬНАЯ ТРУБА, ОБЛАДАЮЩАЯ ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ (HIC) И НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПОЛУЧАЕМОГО ЭЛЕКТРИЧЕСКОЙ КОНТАКТНОЙ СВАРКОЙ СВАРНОГО СОЕДИНЕНИЯ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2630725C2 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

| ТРУБОФОРМОВОЧНЫЙ СТАН | 1993 |

|

RU2042445C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Способ производства сварных труб | 1988 |

|

SU1611486A1 |

Изобретение относится к способу изготовления трубы, получаемой контактной сваркой сопротивлением, и может найти использование для изготовления трубопроводов нефтяных скважин. Для изготовления труб, имеющих улучшенные характеристики сварного шва кромки на обеих сторонах из числа верхней и нижней сторон полосы во время формовки в калибре с кромконаправляющим элементом в процессе роликового формования формируют с уклоном перед осуществлением контактной сварки сопротивлением. Формовку осуществляют таким образом, чтобы обеспечить контактную сварку сопротивлением с углом стыковки между кромками, составляющим от -1° до +1°. 2 н. и 26 з.п. ф-лы, 12 ил., 4 табл.