Изобретение относится к обработке металлов давлением с использованием интенсивной пластической деформации и предназначено для пластического структурообразования металлов, а именно для упрочнения металлов в процессе обработки.

Известно устройство для пластического структурообразования металлов, включающее корпус с двумя пересекающимися каналами, и два плунжера, установленные в эти каналы (Авторское свидетельство 492780 от 11.06.1973, опубл. 25.11.1975, бюл. №43, МПК G01N 3/00).

Наиболее близким является устройство для пластического структурообразования металлов, включающее матрицу с пересекающимися каналами равного поперечного сечения и пуансон (Патент US 5513512 от 17.06.1994, опубл. 07.05.1996, МПК B21C 23/00).

Недостатками представленных устройств является действие значительных сил трения в процессе прессования, которое приводит к быстрому износу каналов матрицы, что требует приложения значительных сил для деформации заготовки.

Техническим результатом, на который направлено предлагаемое техническое решение, является снижение сил трения между деформируемой заготовкой и каналами матрицы, повышение пластичности материала заготовки перед ее входом в очаг пластической деформации.

Технический результат достигается тем, что устройство для пластического структурообразования металлов включает матрицу с пересекающимися каналами равного поперечного сечения и пуансон.

Новым является то, что контур поперечного сечения каналов матрицы больше контура поперечного сечения деформируемой заготовки, пуансон выполнен в виде штока поршня гидроцилиндра, штоковая полость которого гидравлически связана с источником жидкой смазки, при этом контур поперечного сечения штока поршня не более контура поперечного сечения деформируемой заготовки, гидроцилиндр снабжен донной частью, в отверстие которой установлен шток поршня, причем в донной части выполнен охватывающий шток кольцевой паз, в котором концентрично и последовательно установлены термоэлемент, кольцо, выполненное из материала, обладающего эффектом памяти формы, и эластичный уплотнительный элемент, жестко связанный с кольцом и имеющий возможность контакта со штоком.

Между торцами матрицы и гидроцилиндра установлен кольцевой уплотнитель.

Благодаря тому что пуансон выполнен в виде штока поршня гидроцилиндра, штоковая полость которого соединена с трубопроводом, по которому на заготовку в процессе деформирования подается жидкая смазка, происходит снижение сил трения в процессе прессования. Участок заготовки, находящийся во входном канале матрицы (предочаговая зона заготовки), на установившейся стадии процесса прессования окружен жидкой смазкой, находящейся под давлением. Величина давления смазки определяется гидродинамическими условиями истечения ее в выходном канале матрицы. При этом его величина должна быть больше контактных напряжений между поверхностями заготовки и стенками выходного канала, обеспечивая истечение жидкой смазки. А так как контактные напряжения между отмеченными поверхностями соизмеримы с пределом текучести обрабатываемого материала, то, в первом приближении, можно предположить, что давление, возникающее в смазке, является высоким гидростатическим давлением. При этом высокое давление смазки, окружающее предочаговую зону заготовки, обеспечивает ее боковую поддержку. В заготовке возникают радиальные сжимающие напряжения, равные давлению жидкой смазки, повышающие пластичность материала заготовки перед его входом в очаг пластической деформации. Кроме того, возникающая боковая поддержка предочаговой зоны заготовки создает условия, уменьшающие или исключающие ее изгиб, позволяя увеличить длину обрабатываемой заготовки.

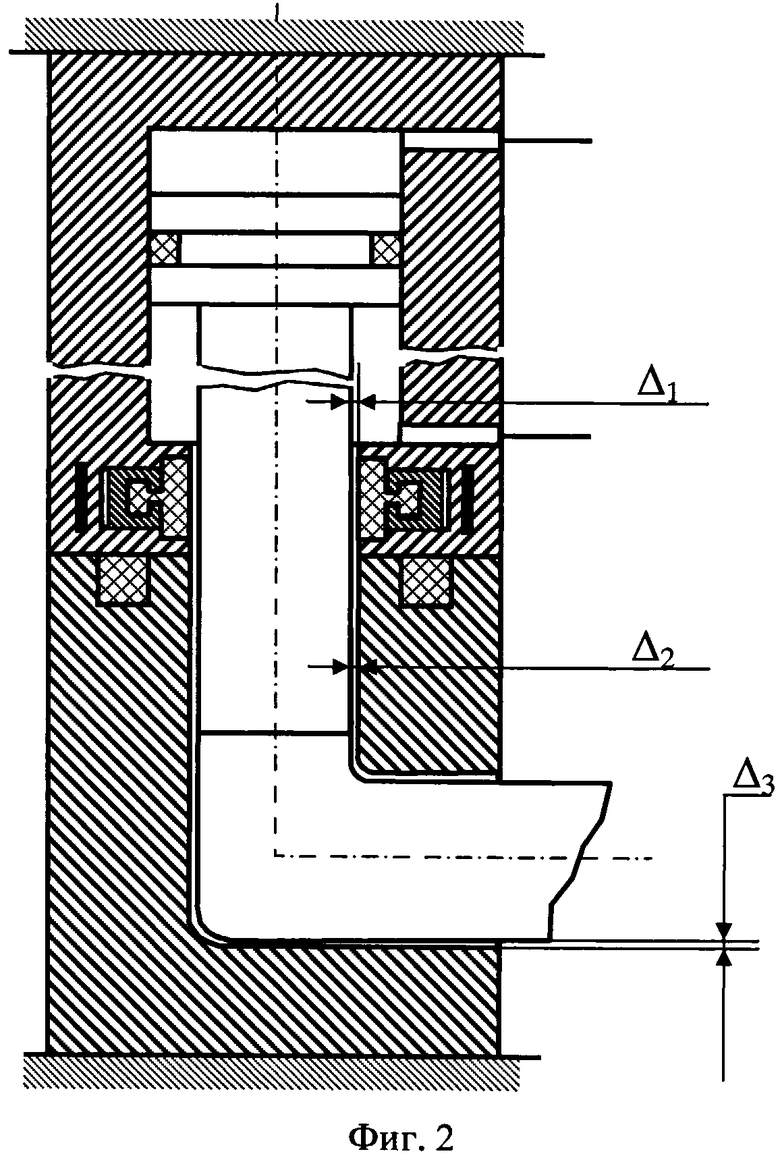

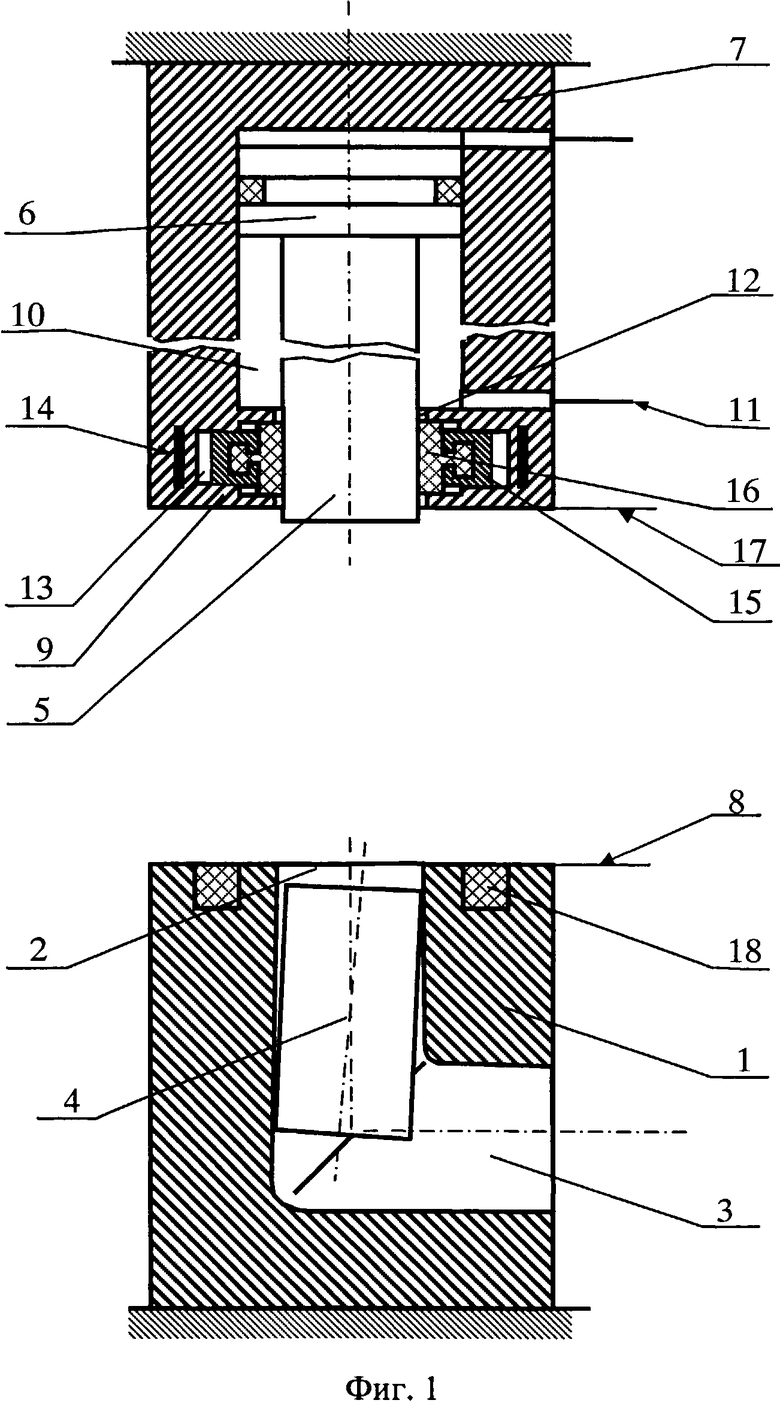

На фигурах показаны:

Фиг.1 - крайнее верхнее положение устройства перед деформацией заготовки;

Фиг.2 - промежуточное положение устройства при деформации заготовки.

Устройство для пластического структурообразования металлов включает матрицу 1 с пересекающимися входным 2 и выходным 3 каналами равного поперечного сечения и пуансон для деформации заготовки 4, который выполнен в виде штока 5 поршня 6 гидроцилиндра 7. Гидроцилиндр 7 закреплен, например, на траверсе пресса (не показан) и имеет возможность возвратно-поступательного перемещения. Матрица 1 жестко закреплена на неподвижном столе пресса. Торец 8 матрицы 1 расположен напротив донной части 9 гидроцилиндра 7.

Контур поперечного сечения каналов 2 и 3 матрицы 1 больше контура поперечного сечения деформируемой заготовки 4, например, на величину 0,1…0,5 мм.

Штоковая полость 10 гидроцилиндра 7 гидравлически связана системой трубопроводов 11 с источником жидкой смазки, например машинным маслом с добавками дисульфида молибдена. Контур поперечного сечения штока 5 поршня 6 не более контура поперечного сечения деформируемой заготовки 4. Гидроцилиндр 7 снабжен донной частью 9, в отверстие 12 которой установлен шток 5 поршня 6, причем в донной части 9 выполнен охватывающий шток 5 кольцевой паз 13.

В кольцевой паз 13 донной части 9 гидроцилиндра 7 концентрично и последовательно установлены термоэлемент 14, кольцо 15, выполненное из материала, обладающего эффектом памяти формы, например нитинола, и эластичный уплотнительный элемент 16, жестко связанный с кольцом 15 и имеющий возможность контакта со штоком 5.

Между торцом матрицы 8 и торцом 17 гидроцилиндра установлен кольцевой уплотнитель 18.

Устройство для пластического структурообразования металлов работает следующим образом.

В исходном положении траверса пресса, гидроцилиндр 7 и поршень 6 со штоком 5 находятся в крайнем верхнем положении (Фиг.1), при котором между торцом 8 матрицы 1 и торцом 17 гидроцилиндра 7 образовано пространство, достаточное для обслуживания устройства.

Во входной канал 2 матрицы 1 помещают обрабатываемую заготовку 4. При включении пресса траверса с гидроцилиндром 7 перемещается в сторону матрицы 1, обеспечивая силовой контакт между торцами 17, 8 гидроцилиндра 7 и матрицы 1 соответственно. Одновременно выполняется герметизация образующегося стыка за счет работы кольцевого уплотнения 18 и включается термоэлемент 14. При его включении увеличиваются наружный и внутренний диаметры кольца 15, выполненного из материала, обладающего эффектом памяти формы, увлекая за собою эластичный уплотнительный элемент 16, сообщая тем самым штоковую полость 10 гидроцилиндра 7 через зазор Δ1 с пересекающимися каналами 2, 3 матрицы 1 (Фиг.2).

Шток 5 начинает перемещаться в сторону заготовки 4. При контакте торцов штока 5 и заготовки 4 последняя ориентируется относительно входного канала 2 матрицы 1, а жидкая смазка из штоковой полости 10 смазывает заготовку 4 и пересекающиеся каналы 2, 3 матрицы 1. Штоковая полость 10 при этом остается заполненной жидкой смазкой, так как при ее истечении из последней в ней образуется вакуум, препятствующий течению наполнителя по каналам 2, 3 матрицы 1.

При дальнейшем перемещении штока 5 поршня 6 вниз заготовка 4 начинает пластически деформироваться в очаге пластической деформации, находящемся в зоне пересечения каналов 2, 3 матрицы 1.

Материал заготовки 4, перемещаясь в выходной канал 3 матрицы 1, стремится полностью заполнить его диаметр с образованием контакта со стенками канала 3 и тем самым загерметизировать выходной канал 3 матрицы 1.

При этом поршень 6, продолжая перемещаться вниз, сжимает смазку в штоковой полости 10 и зазорах Δ2 и Δ3 между поверхностями заготовки 4 и пересекающимися каналами 2, 3 матрицы 1 (Фиг.2). Возникающее высокое давление смазки в зазорах Δ2 и Δ3 нарастает и преодолевает контактные нагрузки между входным каналом 3 матрицы 1 и деформируемой заготовкой 4.

Между заготовкой 4, прошедшей очаг деформации, и стенкой выходного канала 3 матрицы 1 устанавливаются взаимосвязанные давление жидкой смазки и оптимальный зазор Δ3, заполненный этой смазкой. Величина зазора Δ3, в первом приближении, будет определяться механическими свойствами материала заготовки 4 (например, его склонностью к упрочнению и т.д.), геометрическими параметрами матрицы 1 (например, углом пересечения каналов матрицы, величиной радиусов сопряжения каналов матрицы, шероховатости поверхностей каналов и т.д.), свойствами жидкой смазки (например, вязкостью и т.д.), скоростью прессования заготовки 4 и температурными условиями.

При смещении торца заготовки 4, контактирующего со штоком 5 поршня 6, в зону очага пластической деформации, прекращают перемещение штока 5 вниз. Выключают термоэлемент 14, обеспечивая условия возврата эластичного уплотнительного элемента 16 в исходное положение, то есть вновь охватывать шток 5. По трубопроводу 11 в штоковую полость 10 гидроцилиндра 7 подают жидкую смазку, обеспечивающую перемещение поршня 6 вверх и сброс высокого давления смазки в каналах 2, 3 матрицы 1. Затем траверсе пресса сообщают перемещение вверх, возвращая тем самым устройство в исходное положение и обеспечивая его готовность к повторению описанного цикла прессования следующей заготовки. В процессе ее прессования предыдущая заготовка выталкивается из выходного канала матрицы.

Благодаря тому что контур поперечного сечения каналов матрицы больше контура поперечного сечения деформируемой заготовки, пуансон выполнен в виде штока поршня гидроцилиндра, штоковая полость которого гидравлически связана с источником жидкой смазки, при этом контур поперечного сечения штока поршня не более контура поперечного сечения деформируемой заготовки, гидроцилиндр снабжен донной частью, в отверстие которой установлен шток поршня, причем в донной части выполнен охватывающий шток кольцевой паз, в котором концентрично и последовательно установлены термоэлемент, кольцо, выполненное из материала, обладающего эффектом памяти формы, и эластичный уплотнительный элемент, жестко связанный с кольцом и имеющий возможность контакта со штоком, и между торцами матрицы и гидроцилиндра установлен кольцевой уплотнитель, достигается снижение сил трения между деформируемой заготовкой и каналами матрицы, повышение пластичности заготовки перед ее входом в очаг пластической деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2415730C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| Устройство для оппозитного равноканального углового прессования | 2016 |

|

RU2633430C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МАТЕРИАЛА ДЛИННОМЕРНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440865C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578880C1 |

| Оправка для пилигримовой прокатки труб | 1978 |

|

SU737035A1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

Изобретение относится к обработке металлов давлением с использованием интенсивной пластической деформации и предназначено для пластического структурообразования металлов, а именно для упрочнения металлов в процессе обработки. Устройство включает матрицу с пересекающимися каналами равного поперечного сечения и пуансон. Снижение сил трения между деформируемой заготовкой и каналами матрицы, повышение пластичности материала заготовки перед ее входом в очаг пластической деформации обеспечивается за счет того, что контур поперечного сечения каналов матрицы больше контура поперечного сечения деформируемой заготовки, пуансон выполнен в виде штока поршня гидроцилиндра, штоковая полость которого гидравлически связана с источником жидкой смазки, при этом контур поперечного сечения штока поршня не более контура поперечного сечения деформируемой заготовки, гидроцилиндр снабжен донной частью, в отверстие которой установлен шток поршня, причем в донной части выполнен охватывающий шток кольцевой паз, в котором концентрично и последовательно установлены термоэлемент, кольцо, выполненное из материала, обладающего эффектом памяти формы, и эластичный уплотнительный элемент, жестко связанный с кольцом и имеющий возможность контакта со штоком. Между торцами матрицы и гидроцилиндра установлен кольцевой уплотнитель, 1 з.п. ф-лы, 2 ил.

1. Устройство для пластического упрочнения металлов, содержащее матрицу с пересекающимися каналами равного поперечного сечения и пуансон, отличающееся тем, что матрица выполнена с контуром поперечного сечения каналов, превышающим контур поперечного сечения деформируемой заготовки, пуансон выполнен в виде штока поршня гидроцилиндра, штоковая полость которого гидравлически связана с источником жидкой смазки, при этом шток поршня выполнен с контуром поперечного сечения, не превышающим контур поперечного сечения деформируемой заготовки, и установлен в гидроцилиндре, имеющем донную часть, в которой выполнен охватывающий шток кольцевой паз с концентрично и последовательно установленными в пазу термоэлементом, кольцом, выполненным из материала, обладающего эффектом памяти формы, и эластичным уплотнительным элементом, жестко связанным с кольцом и имеющим возможность контакта со штоком.

2. Устройство по п.1, отличающееся тем, что между торцами матрицы и гидроцилиндра установлен кольцевой уплотнитель.

| US 5513512 A, 07.05.1996 | |||

| Устройство для упрочнения материала давлением | 1973 |

|

SU492780A1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК | 2009 |

|

RU2476288C2 |

| US 5400633 A, 28.03.1995; | |||

| US 5850755 A, 22.12.1998 | |||

Авторы

Даты

2015-05-10—Публикация

2014-02-18—Подача