Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства карбидов переходных металлов и/или сложных карбидов переходных металлов.

Настоящая заявка идентична переведенной на национальную фазу в США международной заявке PCT/JP2008/055730, поданной 18 марта 2008.

Уровень техники

Карбиды переходных металлов групп IVA, VA и VIA периодической таблицы (далее именуемые «карбиды переходных металлов») и сложные карбиды переходных металлов и железа (далее именуемые «сложные карбиды») имеют крайне высокую твердость и, следовательно, мелкие частицы карбидов переходных металлов и/или сложных карбидов переходных металлов пригодны в качестве материалов для режущих инструментов. Известные примеры сложных карбидов включают в себя типы, представленные как (М, Fe)3C, (М, Fe)23C6, (M, Fe)7C3, (М, Fe)2C и (М, Fe)6C. Примеры твердости (HV) этих карбидов переходных металлов и сложных карбидов переходных металлов приведены ниже. Fe3C имеет твердость 1150-1340 HV. (Fe, Сr)23С6 имеет твердость 1000-1520 HV. (Fe, Cr)7C3 имеет твердость 1820 HV. Мо2С имеет твердость 1800-2200 HV. W2C имеет твердость 3000 HV. Fe4Mo2C3 имеет твердость 1670 HV. Отдельные карбиды, такие как МоС, WC, VC и TiC имеют твердость 2250-3200 HV (NACHI-BUSINESS news, том 8 D1, стр.6: взято 6 августа 2006 г. из URL http://www.nachi-fujikoshi.co.jp/tec/pdf dev.html).

Карбиды переходных металлов и сложные карбиды переходных металлов обычно производили смешиванием и прессованием порошка переходных металлов или окислов переходных металлов и мелких частиц углеродных материалов; по существу состоящих из углерода, таких как графит, активированный уголь или кокс (далее именуемых просто «углеродные материалы»), и последующим нагревом полученных прессованных продуктов в неокисляющей атмосфере или восстановительной атмосфере при высоких температурах в течение многих часов для осуществления реакции между переходными металлами или окислами переходных металлов и углеродными материалами. Поскольку эта реакция является реакцией в твердой фазе между переходными металлами или окислами переходных металлов, имеющими высокие температуры плавления, и углеродными материалами, протекание реакции требует нагрева переходных металлов или окислов переходных металлов и углеродных материалов до высоких температур. Например, производство сложного карбида из порошка вольфрама в качестве основного материала и других переходных металлов требует выдерживания этих материалов при 1350°С-1450°С в течение часа (пример из публикации не подвергнутой экспертизе японской патентной заявки №10-273701). NbC производят, смешивая оксид ниобия и углеродный материал, подвергая полученную смесь первой обработке в атмосфере водорода при 1400°С-1800°С и последующей второй обработке при 1800°С-2000°С (публикация не подвергнутой экспертизе японской патентной заявки №2000-44243).

В качестве материалов в основном использовались порошки переходных металлов или окислов переходных металлов. Однако, поскольку эти материалы производят, подвергая руды различным и сложным операциям, в основном представляющим собой «влажную» выплавку, эти материалы имеют экономический недостаток по причине высокой стоимости. Например, порошковый материал вольфрама для WC производят, получая раствор вольфрамата аммония из вольфрамовой руды, добавляя горячую кислоту к раствору для осаждения вольфрамовой кислоты и подвергая полученный осадок восстановлению водородом (публикация не подвергнутой экспертизе японской патентной заявки №61-73801). Операцию получения раствора вольфрамата аммония из вольфрамовой руды, в частности, выполняют, подвергая вольфрамовую руду и раствор кальцинированной соды обработке в автоклаве в условиях 200°С-250°С и 225-575 фунт/кв. дюйм (1,6-4,0 МПа), чтобы получить раствор вольфрамата натрия (публикация не подвергнутой экспертизе японской патентной заявки (перевод заявки РСТ) №58-500021), далее подвергая раствор различным обработкам, таким как удаление примесей, и последующее превращение вольфрамата натрия в вольфрамат аммония. Не только использование вольфрама, но также использование переходных металлов, которые производят влажной выплавкой или другой специальной выплавкой в качестве исходного процесса производства, и использование окислов переходных металлов имеют экономический недостаток по причине высокой стоимости материала.

Задачей настоящего изобретения является одновременное преодоление существующих недостатков, т.е. недостатка в том отношении, что протекание реакции карбонизации в твердой фазе требует высокой температуры и недостатка в том отношении, что реакция требует дорогих материалов в качестве источника переходного металла.

Раскрытие изобретения

Для того чтобы решить эту задачу, настоящее изобретение включает в себя следующие особенности.

(1) Способ производства карбида переходного металла группы IVA, VA или VIA периодической таблицы и/или сложного карбида переходного металла и железа; способ включает операцию соизмельчения ферросплава, содержащего переходный металл группы IVA, VA или VIA периодической таблицы и случайные примеси, и углеродного материала, в основном состоящего из углерода, в вакууме или атмосфере инертного газа для осуществления реакции в твердой фазе между ферросплавом и углеродным материалом.

(2) Способ производства карбида переходного металла группы IVA, VA или VIA периодической таблицы и/или сложного карбида переходного металла и железа; способ включает операции: соизмельчение ферросплава, содержащего переходный металл группы IVA, VA или VIA периодической таблицы и случайные примеси, и углеродного материала, в основном состоящего из углерода, в вакууме или атмосфере инертного газа для осуществления реакции в твердой фазе между ферросплавом и углеродным материалом; восстановление цементита в металлическое железо с помощью восстановительного газа; цементит получают как побочный продукт в реакции в твердой фазе, вызванной соизмельчением; и отделение и удаление полученного металлического железа из продукта реакции в твердой фазе растворением металлического железа в кислоте.

(3) Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.(1) или (2), в котором переходный металл является ванадием, ниобием, танталом, хромом, молибденом или вольфрамом.

(4) Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно любому из пунктов с (1) по (3), в котором углеродный материал является графитом, активированным углем или коксом.

(5) Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно любому из пунктов с (1) по (4), в котором мольное отношение углеродного материала к ферросплаву при соизмельчении составляет 0,16-1,5.

(6) Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно любому из пунктов с (1) по (5), в котором соизмельчение выполняют с помощью мельницы, которая обеспечивает ускорение 5G или более.

(7) Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно любому из пунктов с (2) по (6), в котором водород используют как восстановительный газ и цементит восстанавливают в металлическое железо при температуре 700°С-900°С.

Краткое описание чертежей

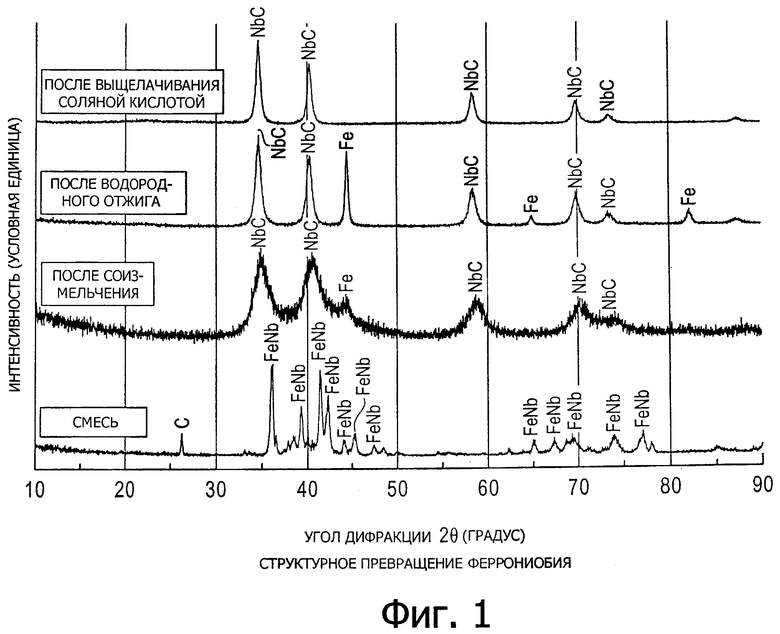

Фиг.1 показывает рентгенограммы продукта, полученного соизмельчением феррониобия и графита, продукта, полученного после того, как соизмельченный продукт был подвергнут водородному отжигу, и остатка на фильтре, полученного после выщелачивания этого продукта соляной кислотой в ПРИМЕРЕ 1 настоящего изобретения, и простой смеси феррониобия и графита.

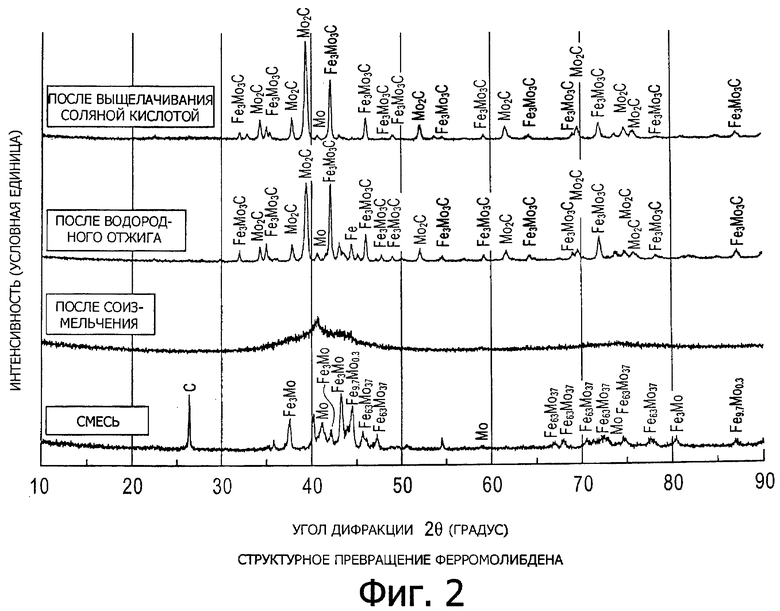

Фиг.2 показывает рентгенограммы продукта, полученного соизмельчением ферромолибдена и графита, продукта, полученного после того, как соизмельченный продукт был подвергнут водородному отжигу, и остатка на фильтре, полученного после выщелачивания этого продукта соляной кислотой в ПРИМЕРЕ 2 настоящего изобретения, и простой смеси ферромолибдена и графита.

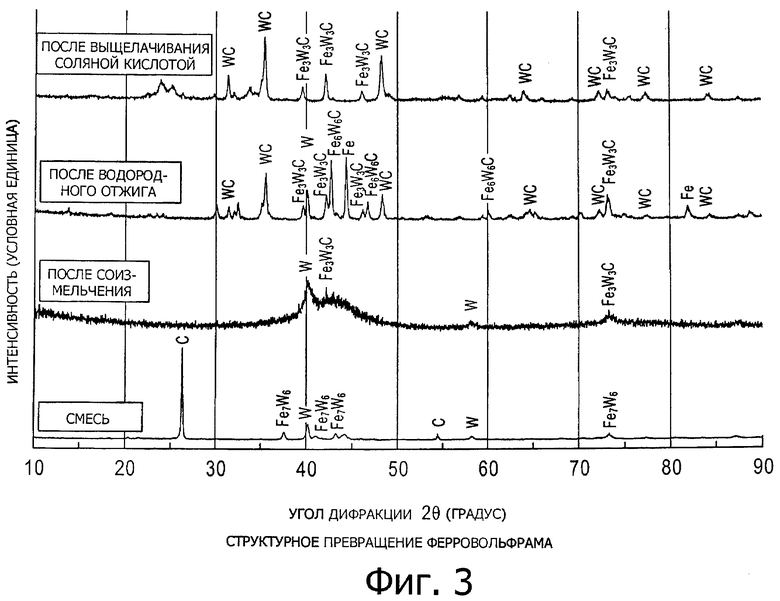

Фиг.3 показывает рентгенограммы продукта, полученного соизмельчением ферровольфрама и графита, продукта, полученного после того, как соизмельченный продукт был подвергнут водородному отжигу, и остатка на фильтре, полученного после выщелачивания этого продукта соляной кислотой в ПРИМЕРЕ 3 настоящего изобретения, и простой смеси ферровольфрама и графита.

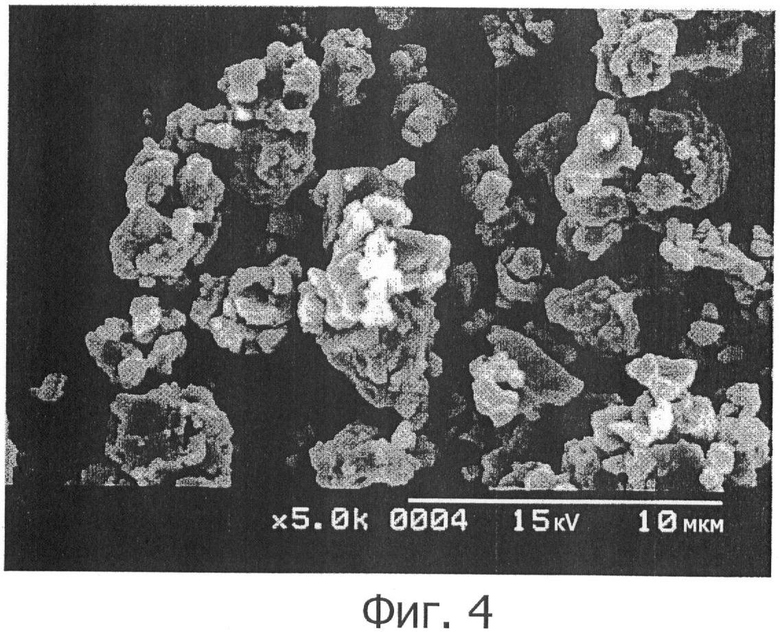

Фиг.4 показывает изображение остатка на фильтре, полученное с помощью сканирующего электронного микроскопа; остаток на фильтре получен после того, как соизмельченный продукт из феррониобия и графита был подвергнут водородному отжигу и последующему выщелачиванию соляной кислотой в ПРИМЕРЕ 1 настоящего изобретения.

Раскрытие изобретения

Настоящее изобретение предлагает способ производства карбида переходного металла группы IVA, VA или VIA периодической таблицы и/или сложного карбида переходного металла и железа, способ включает операцию соизмельчения ферросплава, содержащего переходный металл группы IVA, VA или VIA периодической таблицы и случайные примеси, и углеродного материала, по существу состоящего из углерода, например графита, активированного угля или кокса, в вакууме или атмосфере инертного газа для осуществления реакции карбонизации в твердой фазе между ферросплавом и углеродным материалом.

Ферросплавы переходных материалов, которые используют в настоящем изобретении, являются ферросплавами титана, циркония и гафния (группа IVА), ванадия, ниобия и тантала (группа VA), хрома, молибдена и вольфрама (группа VIA) и подобное. Эти ферросплавы имеют более высокую совместимость с углеродом, чем с железом. По этой причине, если имеются ферросплавы переходных металлов совместно с углеродом, образование карбидов является более термодинамически выгодным, чем состояние, где ферросплавы и углерод существуют отдельно, даже при низкой температуре. Однако реакция образования карбидов является реакцией в твердой фазе, для протекания которой при существующих методах требуется высокая температура. Таким образом, диффузия атомов при низкой температуре по существу не происходит и, следовательно, карбиды не образуются.

В общем, ферросплавы содержат случайные примеси, происходящие из материалов, или вносимые вследствие способов производства. Примеры случайных примесей в феррониобии, происходящие из материала, включают в себя Si, Cr и Mn, содержащиеся в руде ниобия, служащей в качестве исходного материала. Если ферросплав производят алюминотермическим восстановлением, примером случайных примесей, вносимых вследствие способов производства, является алюминий (Табл. 1). Примером случайных примесей в ферромолибдене, происходящих из материала, является медь, содержащаяся в руде, служащей в качестве исходного материала (Табл. 3).

С точки зрения рассмотрения описанного выше, автор настоящего изобретения выбрал соизмельчение в качестве метода обеспечения протекания реакции при низкой температуре. Автор изобретения полагает, что когда ферросплав и углеродный материал соизмельчают и ударное воздействие, прикладываемое к микроповерхности удара, превышает определенное пороговое значение, требуемое для механохимической реакции, эта реакция происходит на поверхности удара и в результате образуется карбид. Хотя количество карбида, образующееся при отдельном ударе, небольшое, продолжение соизмельчения приводит к наступлению реакции на новых ударных поверхностях и в результате по существу все количество переходного металла превращается в карбид. В этом случае присутствие окисляющего вещества в атмосфере вызывает окисление железа, переходного металла и углерода. Это замедляет эффективное образование карбида. По этой причине соизмельчение должно выполняться в вакууме или атмосфере инертного газа. Примеры инертного газа включают азот и аргон. В настоящем изобретении вакуум получают при 8000 Па или менее, предпочтительно 1000 Па или менее.

Ферросплав, используемый в качестве материала в настоящем изобретении, является сплавом переходного металла и железа. Примеры ферросплава включают ферротитан, ферроцирконий, феррованадий, феррониобий, феррохром, ферромолибден и ферровольфрам. Предпочтительными ферросплавами являются ферросплавы металлов группы VA и VIA. Особо предпочтительными ферросплавами являются ферросплавы ниобия, молибдена и вольфрама. Ферросплавы также могут использоваться в сочетании.

Ферросплавы переходных материалов, служащие в качестве исходных материалов в настоящем изобретении, являются экономически более предпочтительными по сравнению с переходными металлами и окислами переходных металлов, служащих в качестве материалов в существующих методах. Причина состоит в том, что ферросплавы производят за счет восстановления углеродом или термической реакции с использованием электропечей и в качестве материалов ферросплавов используют руды. Например, согласно третьему изданию Tekko Binran II, «Производство железа и производство стали», феррохром производят восстановлением руды хрома в электропечи (стр.414), феррониобий производят восстановлением руды ниобия термической реакцией (стр.429) и ферровольфрам производят восстановлением руды вольфрама, например вольфрамита, углеродом в электропечи (стр.429-430).

Предпочтительно, чтобы углеродный материал, используемый в настоящем изобретении, по существу в основном состоял из углерода или графита, например графита, активированного угля или кокса. Эти углеродные материалы также можно использовать в сочетании. В качестве графита можно использовать природный графит или искусственный графит.

Настоящее изобретение использует механохимическую реакцию между ферросплавом переходного металла М и углеродом; реакция вызвана ударным действием при соизмельчении ферросплава и углеродного материала. Простейший пример реакции представлен следующей схемой реакции:

Для осуществления реакции должна быть приложена необходимая энергия, за счет ударного действия, равная или превышающая определенное пороговое значение. Для обеспечения эффективного протекания реакции в течение короткого времени эффективным является увеличение ударной энергии. Таким образом, используют мельницу, которая обеспечивает ускорение 1G (обычное ускорение свободного падения) или более, предпочтительно ускорение 5G или более. Использование вибромельницы или планетарной мельницы предпочтительнее с точки зрения промышленного производства. Мельница, которая использует обычное ускорение свободного падения (1G), такая как шаровая мельница, является предпочтительной в том отношении, что ее конструкция является простой и недорогой. Однако такая мельница обычно обеспечивает небольшое ударное воздействие и поэтому реакция протекает медленно. Мельницу следует выбирать с экономической точки зрения, такой как производительность или стоимость оборудования. Верхнее ограничение требуемой ударной энергии зависит от технических характеристик мельницы и особо не ограничено.

Размер частиц ферросплава и углеродного материала, которые должны быть загружены в мельницу, особо не ограничен. Однако для равномерного осуществления реакции в течение короткого времени все количество ферросплава и углеродного материала предпочтительно предварительно измельчить, чтобы иметь средний размер частицы 3 мм или менее. В результате соизмельчения полученный продукт имеет средний размер частиц 10 мкм и менее, в общем 5 мкм или менее.

Требуется, чтобы соизмельчение выполнялось в закрытой системе и в вакууме или в закрытой системе, заполненной инертным газом, например, аргоном, с целью предотвращения окисления загруженного материала. Даже в закрытой системе иногда не сохраняется вакуум, так как нельзя предотвратить вход небольшого количества воздуха снаружи. В этом случае окружающая атмосфера закрытой системы предпочтительно является атмосферой инертного газа. После завершения реакции предпочтительно, чтобы закрытая система оставалась в том же состоянии до тех пор, пока температура закрытой системы, которая повысилась за счет соизмельчения, достаточно не понизится, и окружающая атмосфера закрытой системы не будет атмосферой инертного газа. После этого закрытую систему и продукт реакции извлекают из закрытой системы.

Количество углеродного материала, которое должно быть добавлено к соизмельчению, предпочтительно составляет 1-1,5 теоретического эквивалента, требуемого для образования заданного количества карбида. Количество углерода меньше теоретического эквивалента не является предпочтительным, поскольку непрореагировавший ферросплав, который не был растворен и удален кислотой, остается и, таким образом, карбид собирается вместе с непрореагировавшим ферросплавом, тем самым снижая чистоту карбида. В отличие от этого, излишний углерод используют для образования цементита как побочного продукта. В случае восстановление цементита в металлическое железо и растворения металлического железа в кислоте для удаления металлического железа и сбора сложного карбида, восстановление требует большого количества водорода и требуется длительное время для завершения восстановления. Таким образом, излишний углерод не является предпочтительным.

Мольное отношение смешивания углеродного материала с ферросплавом варьируется в зависимости от типа ферросплава, содержания переходного металла, типа углеродного материала или т.п. Однако мольное отношение смешивания определяют следующим образом. Поскольку типом карбида в настоящем изобретении является (М, Fe)3С, (М, Fе)23С6, (М, Fe)7C3, (M, Fe)2C, (M, Fe)6C или МС, теоретическое отношение С к переходному металлу в ферросплаве находится в диапазоне 1/6-1/1. Как описано выше, поскольку предпочтительным является значение 1-1,5 теоретического эквивалента, мольное отношение смешивания находится в диапазоне 0,16-1,5.

При реакции в твердой фазе, хотя совместимость железа с углеродом ниже, чем совместимость переходных металлов с точки зрения термодинамики, неизбежно образуются побочные продукты, такие как карбид железа (цементит, Fe3С). Цементит принадлежит к группе карбида, имеющей наименьшую твердость среди карбидов и химически нестабильной. Таким образом, чтобы получить карбид, который является стабильным и имеет высокую твердость, цементит, образующийся как побочный продукт, предпочтительно отделяют и удаляют из продукта реакции в твердой фазе.

Цементит, образующийся как побочный продукт, может быть восстановлен в металлической железо нагреванием в восстановительном газе. Примеры восстановительного газа включают водород и окись углерода, и водород является предпочтительным. При использовании водорода восстановление в металлическое железо может быть достигнуто при 700°С-900°С, предпочтительно при 750°С-850°С. Температуры ниже 700°С не являются предпочтительными, так как реакция восстановления протекает медленно. При температурах выше 900°С за счет следующей реакции термического разложения образуется гранулированный уголь;

Когда металлическое железо растворяется в кислоте, этот гранулированный уголь в твердом состоянии входит в карбид. По этой причине температуры выше 900°С не являются предпочтительными. Также на этой операции восстановления во избежание окисления металлического железа предпочтительно, чтобы были приняты меры по недопущению воздействия на металлическое железо окисляющей атмосферы, например воздуха, в течение этапа повышения температуры, этапа поддержания температуры и этапа понижения температуры; и чтобы приспособления, устройства, трубы и подобное достаточно охлаждались перед выполнением следующей операции.

Полученное металлическое железо легко растворяется в кислоте, например, разбавленной соляной кислоте. Таким образом, известные способы будут достаточными, после операции восстановления, для растворения металлического железа в кислоте и отделения и удаления металлического железа из карбида. Например, металлическое железо легко растворяется в теплой разбавленной соляной кислоте при перемешивании металлического железа в разбавленной соляной кислоте и, таким образом, карбид, имеющий низкое содержание побочных продуктов, может быть собран как нерастворенный остаток.

Что касается кислоты, предпочтительной является разбавленная соляная кислота. Что касается количества кислоты, количество, с помощью которого металлическое железо может быть растворено, будет достаточным и, таким образом, излишнее количество не является необходимым.

При необходимости собранный карбид подвергают промывке водой, сушке или корректировке размера частиц для образования мелких частиц, имеющих средний размер частиц, например, 2-13 мкм, предпочтительно 0,4-0,8 мкм. Таким образом, мелкие частицы используют в качестве материалов для режущих инструментов.

ПРИМЕРЫ

Ниже настоящее изобретение специально описано со ссылкой на примеры.

Ферросплавы, служащие в качестве исходных материалов, были подвергнуты элементарному анализу с помощью рентгеновского флуоресцентного спектрометра (производства SHIMADZU CORPORATION, XRF-1700). Продукты соизмельчения (включая продукты соизмельчения, подвергнутые водородному отжигу, и продукты соизмельчения, подвергнутые выщелачиванию соляной кислотой) были измерены на дифракцию рентгеновских лучей с помощью рентгеновского дифрактометра (производства Rigaku Denki Co., Ltd., RINT/2200/PC).

ПРИМЕР 1

Емкость из нержавеющей стали (диаметр 4 см, высота 4 см) планетарной мельницы (производства Fritsch GmBh) была загружена 4,7 г феррониобия, который имел состав, показанный в Табл. 1, и был заранее измельчен, так чтобы общее количество феррониобия проходило через ячейку сита 1 мм, и 0,5 г графита, имеющего средний размер частиц 0,21 мм. Мольное отношение C/Nb рассчитано как 1,29 из содержания Nb.

В емкость было уложено семь шариков (диаметр 15 мм) из нержавеющей стали. После этого атмосфера перчаточной камеры, вмещающей всю планетарную мельницу, была заранее заменена аргоном. Далее было выполнено соизмельчение при числе оборотов 700 об/мин в течение 120 мин, в то время как аргон подавали в перчаточную камеру при расходе 20 мл/мин. Температура наружной поверхности емкости сразу же после соизмельчения составляла 80°С. Емкости дали охладиться естественным образом до 30°С. После этого емкость открыли в атмосфере аргона, и соизмельченный продукт был извлечен.

Результат измерения соизмельченного продукта с учетом дифракции рентгеновских лучей показан в виде второй диаграммы снизу на Фиг.1 (абсцисса: угол дифракции, ордината: дифрагированная интенсивность). Для сравнения, результат измерения простой смеси феррониобия и графита в таких же пропорциях, как в материале, загруженном в емкость, с учетом дифракции рентгеновских лучей также показан в нижней части Фиг.1. Фиг.1 показывает, что реакция в твердой фазе протекала таким образом, что структуры феррониобия и графита исчезли, и суммарное количество феррониобия и графита превратилось в NbC и Fe.

2,5 г измельченного продукта (образец) выдерживали 2 часа при 800°С в трубчатой печи с трубой из кремниевого стекла, подавая при этом водород в печь. После этого нагреватель был выключен и водород подавали непрерывно до тех пор, пока образец не стал находиться при 30°С или менее. Результат измерений образца с учетом дифракции рентгеновских лучей показан в виде третьей диаграммы снизу на Фиг.1. Наблюдались только пиковые значения NbC и Fe. Это показывает, что цементит был восстановлен в Fe.

Далее 0,5 г образца, который был подвержен водородному отжигу, поместили в 100 мл 0,1N соляной кислоты, перемешивали в течение 2 часов при 50°С и отфильтровали. Остаток на фильтре промыли чистой водой и высушили. Результат измерения этого образца с учетом дифракции рентгеновских лучей показан на самой верхней диаграмме на Фиг.1. Эта диаграмма показывает, что Fe было удалено и остался по существу чистый NbC.

Процентные содержания Fe, Nb и С в соизмельченном продукте и в остатке на фильтре, полученные после выщелачивания соляной кислотой, показаны в Табл. 2. Табл. 2 показывает, что Fe, которое присутствовало после соизмельчения, было удалено водородным отжигом и выщелачиванием соляной кислотой и, таким образом, был получен NbC, который имел небольшое мольное отношение C/Nb и высокую чистоту.

C/Nb представлено мольным отношением.

Фиг.4 показывает изображение остатка на фильтре, полученное с помощью сканирующего электронного микроскопа. Изображение показывает мелкие частицы NbC, имеющие размер порядка от менее микрона до микрона и, таким образом, остаток на фильтре пригоден в качестве материала для режущих инструментов.

ПРИМЕР 2

Емкость из нержавеющей стали (диаметр 4 см, высота 4 см) планетарной мельницы (производства Fritsch GmBh, Германия) была загружена 4,6 г ферромолибдена, который имел состав, показанный в Табл. 3, и был заранее измельчен, так чтобы общее количество ферромолибдена проходило через ячейку сита 1 мм, и 0,5 г графита, имеющего средний размер частиц 0,21 мм. Мольное отношение С/Мо рассчитано как 1,4 от содержания Мо.

В емкость было уложено семь шариков (диаметр 15 мм) из нержавеющей стали. После этого атмосфера перчаточной камеры, вмещающей всю планетарную мельницу, была заранее заменена аргоном. Далее было выполнено соизмельчение при числе оборотов 700 об/мин в течение 90 мин, в то время как аргон подавали в перчаточную камеру при расходе 20 мл/мин. Температура наружной поверхности емкости сразу же после соизмельчения составляла 70°С. Емкости дали охладиться естественным образом до 25°С. После этого емкость открыли в атмосфере аргона, и соизмельченный продукт был извлечен.

Результат измерения соизмельченного продукта с учетом дифракции рентгеновских лучей показан в виде второй диаграммы снизу на Фиг.2 (абсцисса: угол дифракции, ордината: дифрагированная интенсивность). Для сравнения, результат измерения простой смеси ферромолибдена и графита в таких же пропорциях, как в материале, загруженном в емкость, с учетом дифракции рентгеновских лучей также показан в нижней части Фиг.2. Фиг.2 показывает, что реакция в твердой фазе протекала за счет соизмельчения таким образом, что структура графита исчезла.

3 г измельченного продукта (образец) выдерживали 2 часа при 800°С в трубчатой печи с трубой из кремниевого стекла, подавая при этом водород в печь. После этого нагреватель был выключен и водород подавали непрерывно до тех пор, пока образец не стал находиться при 30°С или менее. Результат измерений образца с учетом дифракции рентгеновских лучей показан в виде третьей диаграммы снизу на Фиг.2. Диаграмма показывает образование Мо2С, Fe3Мо3С и Fe.

Вторая диаграмма снизу не показывает пиковые значения карбидов, потому что измельченный продукт был аморфным. В отличие от этого третья диаграмма снизу показывает пиковые значения карбидов, потому что соизмельченный продукт был нагрет при температуре 800°С водородного отжига и, в результате, хорошо кристаллизовался. Таким образом, очевидно, что соизмельчение вызвало образование карбидов.

Далее 0,5 г образца, который был подвержен водородному отжигу, поместили в 100 мл 0,1N соляной кислоты, перемешивали в течение 2 часов при 50°С и отфильтровали. Остаток на фильтре промыли чистой водой и высушили. Результат измерения этого образца с учетом дифракции рентгеновских лучей показан на самой верхней диаграмме на Фиг.2. Эта диаграмма показывает, что Fe было отделено и удалено и остались Мо2С и Fe3Мо3С.

Процентные содержания Fe, Mo и С в соизмельченном продукте и в остатке на фильтре, полученные после выщелачивания соляной кислотой, показаны в Табл. 4.

С/Мо представлено мольным отношением.

ПРИМЕР 3

Емкость из нержавеющей стали (диаметр 4 см, высота 4 см) планетарной мельницы (производства Fritsch GmBh) была загружена 4,8 г ферровольфрама, который имел состав, показанный в Табл. 5, и был заранее измельчен, так чтобы общее количество ферровольфрама проходило через ячейку сита 1 мм, и 0,3 г графита, имеющего средний размер частиц 0,21 мм. Мольное отношение C/W рассчитано как 1,4 от содержания W.

В емкость было уложено семь шариков (диаметр 15 мм) из нержавеющей стали. После этого атмосфера перчаточной камеры, вмещающей всю планетарную мельницу, была заранее заменена аргоном. Далее было выполнено соизмельчение при числе оборотов 700 об/мин в течение 120 мин, в то время как аргон подавали в перчаточную камеру при расходе 20 мл/мин. Температура наружной поверхности емкости сразу же после соизмельчения составляла 85°С. Емкости дали охладиться естественным образом до 30°С. После этого емкость открыли в атмосфере аргона, и соизмельченный продукт был извлечен.

Результат измерения соизмельченного продукта с учетом дифракции рентгеновских лучей показан в виде второй диаграммы снизу на Фиг.3 (абсцисса: угол дифракции, ордината: дифрагированная интенсивность). Для сравнения, результат измерения простой смеси ферровольфрама и графита в таких же пропорциях, как в материале, загруженном в емкость, с учетом дифракции рентгеновских лучей также показан в нижней части Фиг.3. Хотя точная идентификация размытых пиковых значений является затруднительной, Фиг.1 показывает, что реакция в твердой фазе протекала за счет соизмельчения таким образом, что структуры ферровольфрама и графита исчезли и, по меньшей мере, был получен Fe3W3C.

3 г измельченного продукта (образец) выдерживали 2 часа при 800°С в трубчатой печи с трубой из кремниевого стекла, подавая при этом водород в печь. После этого нагреватель был выключен и водород подавали непрерывно до тех пор, пока образец не стал находиться при 30°С или менее. Результат измерений образца с учетом дифракции рентгеновских лучей показан в виде третьей диаграммы снизу на Фиг.3. Диаграмма показывает образование Fe3W3C, Fe6W6C и WC. Диаграмма также показывает образование Fe.

Далее 0,5 г образца, который был подвержен водородному отжигу, поместили в 100 мл 0,1N соляной кислоты, перемешивали в течение 2 часов при 50°С и отфильтровали. Остаток на фильтре промыли чистой водой и высушили. Результат измерения этого образца с учетом дифракции рентгеновских лучей показан на самой верхней диаграмме на Фиг.3. Эта диаграмма показывает, что в результате выщелачивания соляной кислотой Fe было отделено и удалено, структура Fe6W6C исчезла, a Fe3W3C и WC остались.

Процентные содержания Fe, W и С в соизмельченном продукте и в остатке на фильтре, полученные после выщелачивания соляной кислотой, показаны в Табл. 6.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Феррониобий и графит были соизмельчены с помощью того же оборудования и материалов, тем же способом, при тех же условиях, как в ПРИМЕРЕ 1. 3 г полученного таким образом измельченного продукта (образец) выдерживали 2 часа при 650°С в трубчатой печи с трубой из кремниевого стекла, подавая при этом водород в печь. После этого нагреватель был выключен и водород подавали непрерывно до тех пор, пока образец не стал находиться при 30°С или менее. После этого 0,5 г образца поместили в 100 мл 0,1N соляной кислоты, перемешивали в течение 2 часов при 50°С и отфильтровали. Остаток на фильтре промыли чистой водой и высушили. Процентные содержания Fe, Nb и С в соизмельченном продукте и в остатке на фильтре, полученные после выщелачивания соляной кислотой, показаны в Табл.7.

Табл.7 показывает, что C/Nb остатка на фильтре составляло 1,01, в то время как несколько процентов Fe осталось. Это показывает, что цементит, полученный на операции соизмельчения, не был полностью превращен в металлическое железо из-за недостаточной температуры водородного отжига и не мог быть удален выщелачиванием соляной кислотой.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Феррониобий и графит были соизмельчены с помощью того же оборудования и материалов, тем же способом, при тех же условиях, как в ПРИМЕРЕ 1. 1,3 г полученного таким образом измельченного продукта (образец) выдерживали 2 часа при 1000°С в трубчатой печи с трубой из кремниевого стекла, подавая при этом водород в печь. После этого нагреватель был выключен, и водород подавали непрерывно до тех пор, пока образец не стал находиться при 30°С или менее. После этого 0,5 г образца поместили в 100 мл 0,1N соляной кислоты, перемешивали в течение 2 часов при 50°С и отфильтровали. Остаток на фильтре промыли чистой водой и высушили. Процентные содержания Fe, Nb и С в соизмельченном продукте и в остатке на фильтре, полученные после выщелачивания соляной кислотой, показаны в Табл.8.

Fe, которое присутствовало после соизмельчения, по существу исчезло за счет водородного отжига и выщелачивания соляной кислотой. Однако содержание С было больше, чем содержание в ПРИМЕРЕ 1, и мольное отношение C/Nb не стало меньше мольного отношения соизмельченного продукта. Вероятно, это происходит из-за того, что при высокой температуре 1000°С цементит разложился на металлическое железо и гранулированный уголь, который не растворяется в соляной кислоте. Таким образом, восстановление водородом цементита не может протекать легко.

Промышленная применимость

Карбиды переходных металлов и/или сложные карбиды переходных металлов и железа, полученные согласно настоящему изобретению, имеют высокую чистоту и могут производиться по предельно низкой стоимости. Следовательно, настоящее изобретение является крайне эффективным для промышленных сфер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокодисперсных тугоплавких карбидов переходных металлов | 2021 |

|

RU2766878C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА НИОБИЯ | 2002 |

|

RU2228291C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА WC | 2008 |

|

RU2388689C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ПЕРЕХОДНЫХ МЕТАЛЛОВ, СОЕДИНЕНИЯ ПЕРЕХОДНЫХ МЕТАЛЛОВ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2605706C2 |

| Способ получения порошков тугоплавких карбидов переходных металлов пятой подгруппы | 2022 |

|

RU2789102C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ И ПЕРЕХОДНОГО МЕТАЛЛА С ПРИМЕНЕНИЕМ НАГРЕВАНИЯ | 2019 |

|

RU2790318C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА- И НАНОДИСПЕРСНЫХ ПОРОШКОВ ТУГОПЛАВКИХ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ IV И V ПОДГРУПП | 2018 |

|

RU2680339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАХЛОРИДА НИОБИЯ | 2001 |

|

RU2194670C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И СОДЕРЖАЩАЯ ПЕРЕХОДНЫЕ МЕТАЛЛЫ ПРИСАДКА ДЛЯ НИХ | 2008 |

|

RU2442829C2 |

Изобретение может быть использовано в химической промышленности. В твердой фазе в вакууме или атмосфере инертного газа соизмельчают ферросплав, содержащий переходный металл группы IVA, VA или VIA периодической таблицы и случайные примеси, и углеродный материал, в основном состоящий из углерода. Побочный продукт цементит восстанавливают в металлическое железо с помощью восстановительного газа. Металлическое железо отделяют и удаляют растворением в кислоте. Изобретение позволяет получать карбиды переходных металлов группы IVA, VA или VIA периодической таблицы и/или сложные карбиды переходных металлов и железа высокой чистоты при низкой температуре. 2 н. и 19 з.п. ф-лы, 4 ил., 8 табл.

1. Способ производства карбида переходного металла группы IVA, VA или VIA Периодической таблицы и/или сложного карбида переходного металла и железа, который включает операцию соизмельчения ферросплава, содержащего переходный металл группы IVA, VA или VIA Периодической таблицы и случайные примеси, и углеродного материала, в основном состоящего из углерода, в вакууме или атмосфере инертного газа для осуществления реакции в твердой фазе между ферросплавом и углеродным материалом.

2. Способ производства карбида переходного металла группы IVA, VA или VIA Периодической таблицы и/или сложного карбида переходного металла и железа, который включает следующие операции: соизмельчение ферросплава, содержащего переходный металл группы IVA, VA или VIA Периодической таблицы и случайные примеси, и углеродного материала, в основном состоящего из углерода, в вакууме или атмосфере инертного газа для осуществления реакции в твердой фазе между ферросплавом и углеродным материалом; восстановление цементита в металлическое железо с помощью восстановительного газа, при этом цементит получают как побочный продукт в реакции в твердой фазе, вызванной соизмельчением; отделение и удаление полученного металлического железа из продукта реакции в твердой фазе растворением металлического железа в кислоте.

3. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.1, в котором переходный металл является ванадием, ниобием, танталом, хромом, молибденом или вольфрамом.

4. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.2, в котором переходный металл является ванадием, ниобием, танталом, хромом, молибденом или вольфрамом.

5. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.3, в котором углеродный материал является графитом, активированным углем или коксом.

6. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.4, в котором углеродный материал является графитом, активированным углем или коксом.

7. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.3, в котором мольное отношение углеродного материала к ферросплаву при соизмельчении составляет 0,16-1,5.

8. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.4, в котором мольное отношение углеродного материала к ферросплаву при соизмельчении составляет 0,16-1,5.

9. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.5, в котором мольное отношение углеродного материала к ферросплаву при соизмельчении составляет 0,16-1,5.

10. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.6, в котором мольное отношение углеродного материала к ферросплаву при соизмельчении составляет 0,16-1,5.

11. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.7, в котором соизмельчение выполняют с помощью мельницы, которая обеспечивает ускорение 5G или более.

12. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.8, в котором соизмельчение выполняют с помощью мельницы, которая обеспечивает ускорение 5G или более.

13. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.9, в котором соизмельчение выполняют с помощью мельницы, которая обеспечивает ускорение 5G или более.

14. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.10, в котором соизмельчение выполняют с помощью мельницы, которая обеспечивает ускорение 5G или более.

15. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.2, в котором водород используют как восстановительный газ и цементит восстанавливают в металлическое железо при температуре 700-900°С.

16. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.4, в котором водород используют как восстановительный газ и цементит восстанавливают в металлическое железо при температуре 700-900°С.

17. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.6, в котором водород используют как восстановительный газ и цементит восстанавливают в металлическое железо при температуре 700-900°С.

18. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.8, в котором водород используют как восстановительный газ и цементит восстанавливают в металлическое железо при температуре 700-900°С.

19. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.10, в котором водород используют как восстановительный газ и цементит восстанавливают в металлическое железо при температуре 700-900°С.

20. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.12, в котором водород используют как восстановительный газ и цементит восстанавливают в металлическое железо при температуре 700-900°С.

21. Способ производства карбида переходного металла и/или сложного карбида переходного металла и железа согласно п.14, в котором водород используют как восстановительный газ и цементит восстанавливают в металлическое железо при температуре 700-900°С.

| US 5234674 А, 10.08.1993 | |||

| Способ получения карбида титана | 1977 |

|

SU644728A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 1996 |

|

RU2130424C1 |

| US 5338523 A, 16.08.1994 | |||

| WO 1998043916 A1, 08.10.1998 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2011-05-10—Публикация

2008-03-18—Подача