Изобретение относится к контрольно-измерительной технике и может быть использовано для измерения размеров фасок в отверстиях, на валах и кромках деталей.

На практике при необходимости достаточно точного измерения линейных размеров используется микроскоп. Однако с помощью микроскопа можно измерить не все размеры фасок. Например, для измерения обоих плеч фаски в отверстии потребовалось бы разрезать деталь вдоль оси отверстия.

Известны способы измерения угла фаски с помощью угломерных инструментов: угломеров (по ГОСТ 4046-48), угловых плиток (по ГОСТ 2875-45) («Краткий справочник контрольного мастера машиностроительного завода», М.: Машгиз, 1961, стр.108, 104, 59).

Способ измерения заключается в том, что из стандартного набора плиток подбирается комплект в достаточной степенью прилегающий к измеряемым поверхностям.

Однако измерение линейных размеров фасок с помощью угломерных инструментов невозможно.

Задачей и техническим результатом изобретения является измерение размеров фасок с необходимой для практики точностью.

Решение задачи и технический результат достигаются тем, что в способе измерения линейного размера фасок с помощью комплекта инструментов, содержащего стандартный набор калиброванных пластин, для измерения размера фасок дополнительно используют шаблон, который устанавливают базирующей поверхностью - «ножкой» на поверхность отверстия, вала или стенки, а рабочей поверхностью на фаску, в зазор между поверхностью детали и шаблоном вводят набор калиброванных пластин, измеряют суммарную толщину набора калиброванных пластин, вычисляют линейный размер фаски как разницу между высотой рабочей части шаблона и толщиной набора калиброванных пластин.

Решение задачи и технический результат достигаются также тем, что в способе измерения линейных размеров фасок с помощью комплекта инструментов, содержащего стандартный набор калиброванных пластин и выполненного с возможностью дополнительного измерения угла фасок, для измерения размеров фасок дополнительно используют составной шаблон, который устанавливают базирующей поверхностью - «ножкой» на поверхность отверстия, вала или стенки, вращающуюся рабочую часть с лимбом для измерения угла смещают по пазу шаблона до упора в опорную точку, вращают таким образом, чтобы совместить ее с поверхностью фаски и фиксируют на шаблоне зажимным винтом, в зазор между поверхностью детали и шаблоном вводят набор калиброванных пластин, измеряют суммарную толщину набора калиброванных пластин, вычисляют размер фаски как разницу между высотой рабочей части шаблона и толщиной набора пластин, угол фаски определяют по положению лимба относительно штриха на шаблоне.

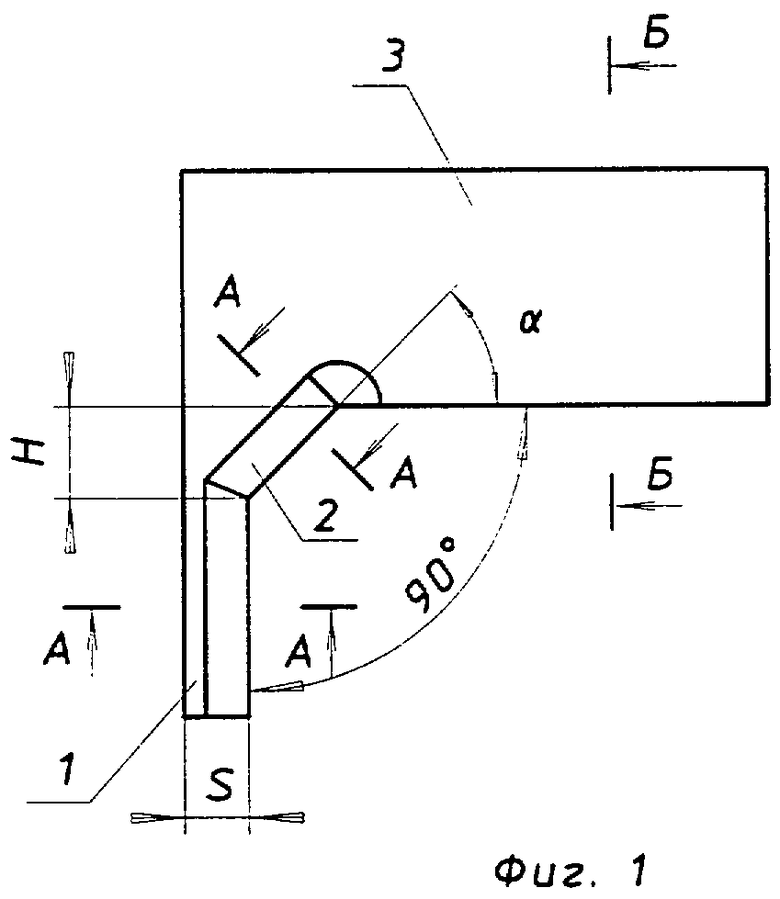

На фиг.1 приведен шаблон с фиксированным углом рабочей части для измерения линейных размеров фасок.

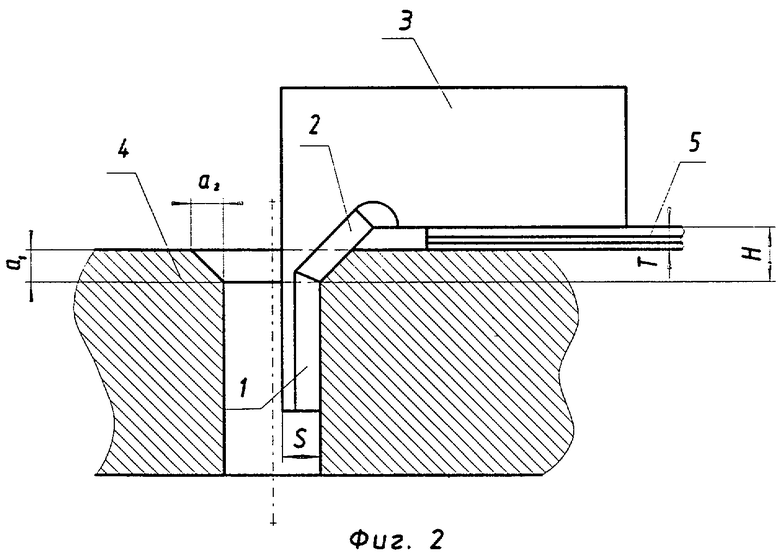

На фиг.2 приведена схема измерения линейных размеров фасок.

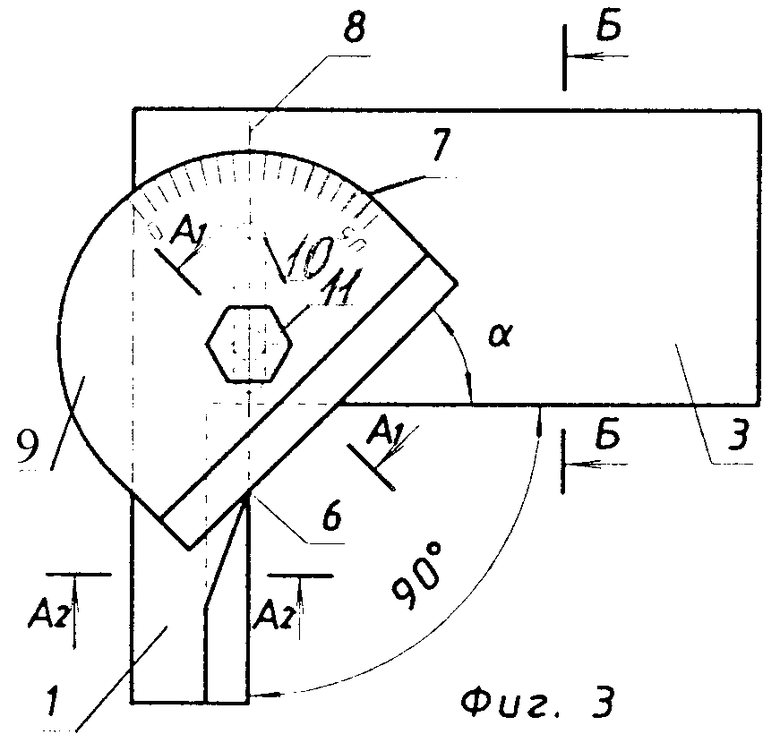

На фиг.3 приведен шаблон с вращающейся рабочей частью для одновременного измерения линейных размеров и угла фасок.

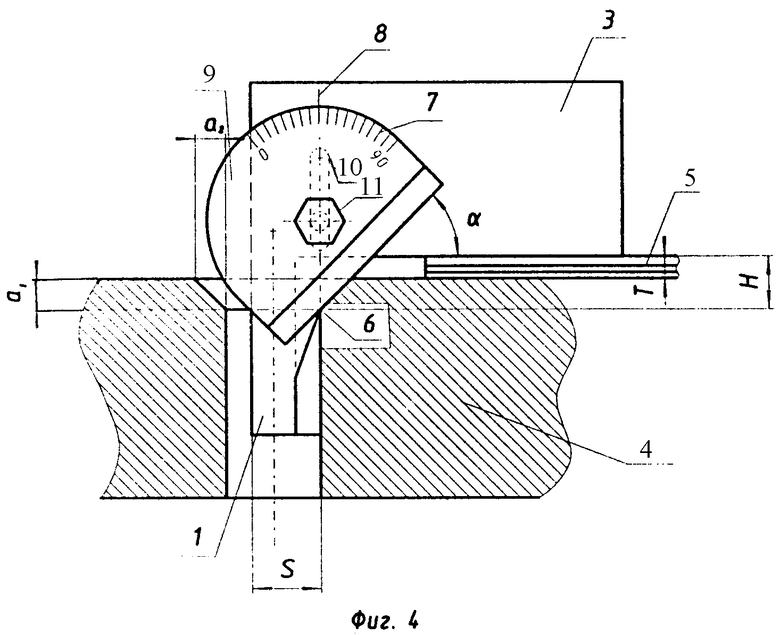

На фиг.4 приведена схема одновременного измерения линейных размеров и угла фасок.

Устройство для измерения размеров фасок содержит набор калиброванных пластин и шаблон. Шаблон состоит из «ножки» 1, выполненной заостренной со стороны, прикладываемой к детали, рабочей части 2 (фиг.1, 2), выполненной под заданным углом 90°+α (α угол измеряемой фаски) к «ножке» и прикладываемой к поверхности фаски и также выполненной заостренной со стороны детали, и контрольного плеча 3 прямоугольного сечения, выполненного под углом 90° к «ножке».

Способ измерения заключается в том, что шаблон «ножкой» 1 устанавливают вплотную на боковую поверхность отверстия или детали 4 и рабочей частью 2 совмещают с поверхностью фаски. Для определения размера фаски в просвет между поверхностью детали и контрольным плечом 3 вплотную подбирают набор калиброванных пластин 5 необходимой толщины Т.

Линейный размер измеряемого плеча фаски вычисляют по формуле

а-Н-Т,

где Н - ширина рабочей части шаблона,

Шаблоны изготавливаются различных типоразмеров в зависимости от диапазона измеряемых фасок и угла наклона фаски. При проектировании шаблонов необходимо соблюсти три параметра:

S - максимальный размер ширины «ножки» шаблона, которая ограничена диаметром измеряемых отверстий; ширина шаблона S должна быть меньше диаметра отверстия, на котором измеряется фаска;

Н - максимальный размер ширины рабочей части шаблона, которая зависит от диапазона размеров измеряемых фасок; размер Н должен быть больше высоты измеряемой фаски;

α - угол измеряемых фасок.

Угол между поверхностью «ножки», прикладываемой к базовой поверхности, и горизонтальной частью шаблона, под которую вводят пластины, должен составлять 90°. Остальные размеры шаблонов выбирают произвольною.

При измерениях таким шаблоном точность выполнения угла фаски оценивают только ориентировочно по величине просвета между деталью и рабочей поверхностью шаблона.

При необходимости определения фактического угла фаски измеряют оба плеча фаски. Тогда угол фаски вычисляют по формуле

α=arctg(a1/a2),

где a1 - величина первого плеча фаски,

а2 - величина второго плеча фаски.

Преимущество данного шаблона заключается в том, что с его помощью можно измерять линейные размеры фаски с достаточной для практики точностью.

В том случае, если второе плечо фаски измерить невозможно, а требуется измерить фактический угол фаски, применяется составной шаблон с вращающейся рабочей частью (фиг.3, 4), состоящий из «ножки» 1, выполненной заостренной со стороны, прикладываемой к детали 4, поворотной рабочей части 9 с лимбом 7, поворачиваемой относительно «ножки» и выполненной заостренной со стороны детали, зажимного винта 11, который одновременно является осью вращения рабочей части 9, паза 10, по которому смещается поворотная часть 9 до упора в точку 6, и контрольного плеча 3 прямоугольного сечения, выполненного под углом 90° к «ножке».

Способ измерения заключается в том, что составной шаблон «ножкой» 1 также устанавливают вплотную на боковую поверхность отверстия или детали 4. Далее вращающуюся рабочую часть смещают по пазу 10 шаблона до упора в опорную точку 6 и при этом вращают таким образом, чтобы совместить ее с поверхностью фаски. В таком положении рабочую часть фиксируют на шаблоне зажимным винтом 11, который одновременно является осью вращения. В просвет между поверхностью детали и контрольным плечом 3 подбирают набор калиброванных пластин 5 необходимой толщины. Угол фаски определяют по положению лимба 7 относительно штриха 8. Линейный размер фаски вычисляют так же, как в варианте 1.

Преимущество данного способа заключается в том, что с его помощью измеряют одновременно линейный размер фаски и угол фаски с достаточной для практики точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМЫЙ КОПИР | 1993 |

|

RU2083347C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВРАЩАЮЩЕГОСЯ КЛАПАНА ДЛЯ РУЛЕВОГО МЕХАНИЗМА С ГИДРОУСИЛИТЕЛЕМ | 1991 |

|

RU2091707C1 |

| Устройство для снятия внутренних фасок в отверстиях цилиндрических деталей | 1991 |

|

SU1808485A1 |

| Устройство для контроля глубины расположения внутренних канавок в деталях | 1986 |

|

SU1345051A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ФАСОК И ЗАУСЕНЦЕВ НА КРОМКАХ ОТВЕРСТИЙ | 1999 |

|

RU2163859C2 |

| РУКОЯТКА БРИТВЕННОГО ПРИБОРА, СОДЕРЖАЩАЯ ВРАЩАЮЩИЙСЯ УЗЕЛ | 2012 |

|

RU2581547C2 |

| Линейка-шаблон Савушкина И.С. для выполнения операции блокируемого интрамедуллярного остеосинтеза при чрезвертельных переломах бедренной кости | 2019 |

|

RU2732693C1 |

| Способ изготовления полупроводникового прибора | 1990 |

|

SU1786540A1 |

| Способ измерения размеров фасок на цилиндрических деталях | 1972 |

|

SU469041A1 |

| Прибор для контроля параметров фаски отверстий деталей | 1980 |

|

SU937980A1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для измерения размеров фасок. В первом варианте для измерения размера фасок используют набор калиброванных пластин и шаблон, который устанавливают базирующей поверхностью - «ножкой» на поверхность отверстия, вала или стенки, а рабочей поверхностью на фаску, в зазор между поверхностью детали и шаблоном вводят набор калиброванных пластин, измеряют суммарную толщину набора калиброванных пластин, вычисляют линейный размер фаски как разницу между высотой рабочей части шаблона и толщиной пакета щупов или калиброванных пластин. Во втором варианте для измерения размера фасок используют набор калиброванных пластин и составной шаблон, который устанавливают базирующей поверхностью - «ножкой» на поверхность отверстия, вала или стенки, вращающуюся рабочую часть смещают по пазу шаблона до упора в опорную точку и вращают таким образом, чтобы совместить ее с поверхностью фаски, и фиксируют на шаблоне зажимным винтом, в зазор между поверхностью детали и шаблоном вводят набор калиброванных пластин, измеряют суммарную толщину набора калиброванных пластин, вычисляют размер фаски как разницу между высотой рабочей части шаблона и толщиной набора пластин, а угол фаски определяют по положению лимба на вращающейся рабочей части относительно штриха на шаблоне. 2 н.п. ф-лы, 4 ил.

1. Способ измерения линейного размера фасок с помощью комплекта инструментов, содержащего стандартный набор калиброванных пластин, отличающийся тем, что для измерения линейного размера фасок дополнительно используют шаблон, который устанавливают базирующей поверхностью -«ножкой» - на поверхность отверстия, вала или стенки, а рабочей поверхностью на фаску, в зазор между поверхностью детали и шаблоном вводят набор калиброванных пластин, измеряют суммарную толщину набора калиброванных пластин, вычисляют линейный размер фаски как разницу между высотой рабочей части шаблона и толщиной набора калиброванных пластин.

2. Способ измерения линейных размеров фасок с помощью комплекта инструментов, содержащего стандартный набор калиброванных пластин и выполненного с возможностью дополнительного измерения угла фасок, отличающийся тем, что для измерения размеров фасок дополнительно используют составной шаблон, который устанавливают базирующей поверхностью - «ножкой» - на поверхность отверстия, вала или стенки, вращающуюся рабочую часть смещают по пазу шаблона до упора в опорную точку и вращают таким образом, чтобы совместить ее с поверхностью фаски, и фиксируют на шаблоне зажимным винтом, в зазор между поверхностью детали и шаблоном вводят набор калиброванных пластин, измеряют суммарную толщину набора калиброванных пластин, вычисляют линейный размер фаски как разницу между высотой рабочей части шаблона и толщиной набора пластин, а угол фаски определяют по положению лимба на вращающейся рабочей части относительно штриха на шаблоне.

| ПРИБОР ДЛЯ КОНТРОЛЯ ДИАМЕТРА ОТВЕРСТИЯ У ТОРЦАДЕТАЛИ | 0 |

|

SU242410A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПЕРЕМЕННЫХ УГЛОВ НАКЛОНА ПРИ ПЛАЗОВО-ШАБЛОННЫХ РАБОТАХ | 0 |

|

SU271823A1 |

| Контрольный калибр для измерения фасок | 1978 |

|

SU717522A1 |

| Прибор для контроля параметров фаски отверстий деталей | 1980 |

|

SU937980A1 |

| Прибор для контроля параметров фасок | 1984 |

|

SU1208464A1 |

| SU 15962205 A1, 30.09.1990. | |||

Авторы

Даты

2011-05-27—Публикация

2009-11-26—Подача