Область техники, к которой относится изобретение

Настоящее изобретение относится к способу сварки короткой дугой согласно ограничительной части 1 формулы изобретения.

Настоящее изобретение также относится к устройству для сварки короткой дугой.

Уровень техники

Патент ЕР 0324960 раскрывает способ и устройство для сварки короткой дугой, где сварка осуществляется при помощи следующих друг за другом циклов тока между сварочной проволокой и основным материалом. В циклах тока фазы короткого замыкания и фазы дуги чередуются друг с другом, так что во время фазы короткого замыкания расплавленная капля переносится со сварочной проволоки на основной материал, а в течение фазы дуги, следующей за фазой короткого замыкания, формируется следующая капля для переноса на основной материал в течение последующей фазы короткого замыкания. В указанном патенте после периода короткого замыкания фаза дуги содержит сильноточный импульс, ток которого обычно меньше тока во время короткого замыкания. В другие периоды преобладает малый базовый ток, который формируется с помощью ограничения тока за счет индуктивности. Такой сварочный цикл обычно повторяется с частотой 10-200 Гц.

Определенным недостатком данного решения является малый базовый ток, реализуемый за счет индуктивности, для контроля которого существуют ограниченные возможности. В этом решении базовый ток нельзя изменять/контролировать в течение сварочного цикла. Это значительно ухудшает результат сварки, особенно в случае требовательных к условиям сварки материалов.

При использовании указанного решения электрической цепи контроль других параметров импульсов тоже ограничен, так что при определенных условиях результат сварки может быть очень плохим.

Для работы указанного решения требуется определение пережатия капли присадочного материала, а также нужно дополнительное соединение, служащее для быстрого понижения тока в конце фазы короткого замыкания. Эти дополнительные соединения делают устройство более сложным и подвержены неисправностям. Измерительные провода, которые должны быть соединены с обрабатываемой деталью, приводят к дополнительной работе для оператора.

Раскрытие изобретения

Изобретение устраняет недостатки уровня техники, описанные выше, и предлагает для этой цели совершенно новый способ и устройство для сварки короткой дугой.

Изобретение базируется на том, что каждый цикл тока формируется с помощью активно регулируемых параметров, что позволяет детально регулировать всю форму импульса.

В одном из предпочтительных воплощений изобретения конечная часть фазы короткого замыкания реализуется с использованием регулируемого тока, без определения момента пережатия капли присадочного материала.

Более конкретно, способ согласно изобретению характеризуется признаками, указанными в отличительной части пункта 1 формулы изобретения.

Устройство согласно изобретению, в свою очередь, характеризуется признаками, указанными в отличительной части пункта 8 формулы изобретения.

С помощью изобретения достигается значительная выгода. Использование многопараметрического контроля позволяет осуществить точную регулировку сварки для различных материалов и защитных газов. То обстоятельство, что момент пережатия капли присадочного металла не определяется, исключает один из возможных источников ошибки в процессе сварки.

Посредством контролируемого при помощи регулируемого тока завершения фазы короткого замыкания становится возможным минимизировать разбрызгивание металла, вызываемое падающей расплавленной каплей.

В одном из предпочтительных воплощений изобретения путем выбора правильного импульса тока в течение короткого замыкания и значений других параметров способа при помощи синергии, основывающейся на размере сварочной проволоки, свариваемом материале, присадочном материале и защитном газе, достигается снижение тока с помощью короткого замыкания в течение завершения данной фазы. Таким образом, можно, помимо прочего, получить следующие преимущества.

Данные, получаемые в реальном времени, измеренные перед процессом сварки, такие как измерения длительности фазы короткого замыкания или фазы дуги, могут быть использованы для стабилизации процесса сварки и, соответственно, для точного регулирования многопараметрических параметров управления.

Преимуществами, получаемыми посредством предпочтительных воплощений изобретения, являются: отсутствие разбрызгивания, снижение производства теплоты, лучший контроль сварочной ванны и провара корня шва, более высокая скорость сварки по сравнению с обычным процессом сварки короткой дугой.

Технология является простой по сравнению с известными решениями. Нет необходимости в применении сложной и чувствительной к помехам электроники, определяющей пережатие при помощи проводов, подсоединенных к обрабатываемой детали. В дополнение к этому нет необходимости в быстром переключении уменьшающегося тока.

Краткое описание чертежей

Далее изобретение будет описано с помощью примеров и со ссылками на прилагаемые чертежи.

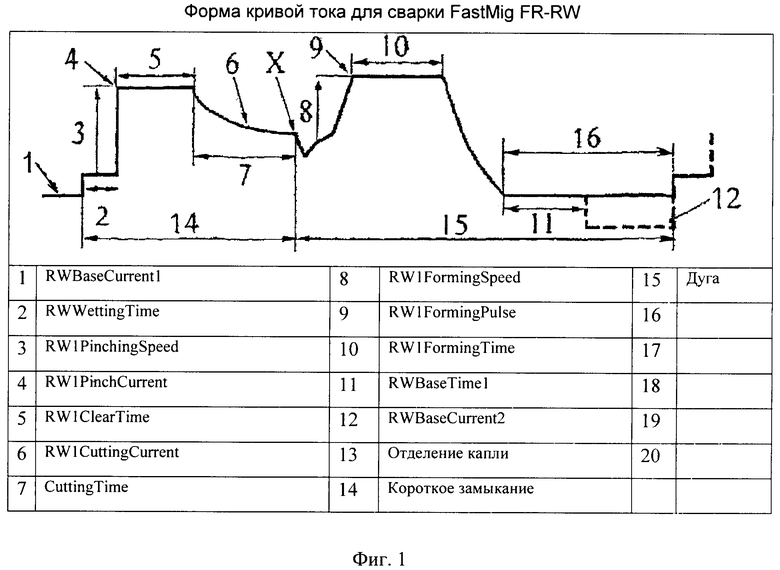

На фиг.1 представлена форма импульса в соответствии с изобретением на протяжении одного цикла сварки.

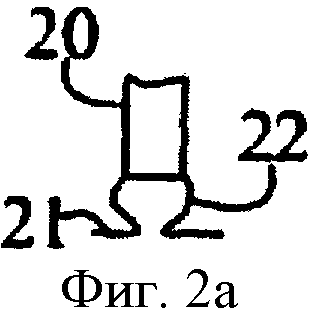

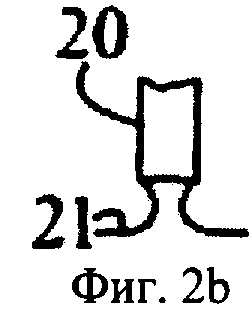

На фиг.2a-2d представлены схематические боковые проекции различных фаз при отделении капли присадочного материала от сварочной проволоки.

На фиг.3 представлена боковая проекция идеальной капли, перемещающейся из сварочной ванны в способе по данному изобретению.

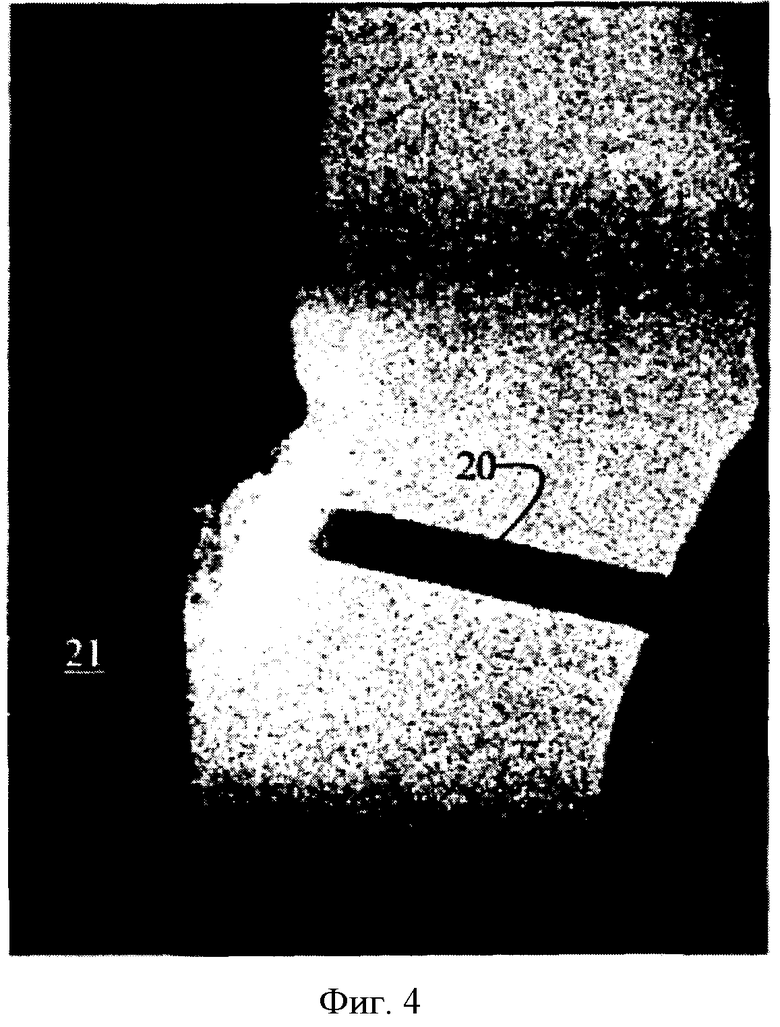

На фиг.4 представлена боковая проекция фазы дуги, следующей за фазой короткого замыкания в способе по данному изобретению.

Осуществление изобретения

Согласно фиг.1 в изобретении формы кривой тока и напряжения и параметры, влияющие на них, оптимизируются посредством программного обеспечения сварочного источника электропитания для того, чтобы оптимизировать короткое замыкание короткой дуги и генерирующую его фазу дуги. Это дает согласно фигуре теоретическую кривую тока для сварки корневого шва. Благодаря новой форме кривой тока, становится возможным говорить об импульсной короткой дуге.

Действие новой кривой тока было разработано с помощью теории и экспериментов, и конкретная область действия в новом процессе сварки импульсной короткой дугой была подготовлена для каждого параметра.

Процесс сварки короткой дугой в соответствии с настоящим изобретением хорошо подходит для сварки корневого шва. В процессе сварки основное внимание сосредоточено на цифровом формировании кривых тока и напряжения, поступающих от источника электропитания. В разработанной форме кривой для процесса сварки корневого шва предполагается, что между проволокой из присадочного металла и обрабатываемой деталью начнется короткое замыкание в течение фазы дуги. Когда короткое замыкание началось, ток сначала возрастает, удерживаясь на этом уровне в течение времени, определяемого материалом и скоростью подачи сварочной проволоки в данном процессе сварки, а затем снижается до более низкого уровня. Капля пережимается и отделяется от конца проволоки из присадочного металла и перемещается в сварочную ванну, пока ток находится на низком уровне.

Как только капля присадочного металла отделяется от проволоки из присадочного металла, процесс сварки переходит в фазу дуги. В начале этой фазы при зажигании дуги напряжение возрастает. Из-за замедленного регулирования сварочного источника электропитания его первоначальная мощность может изменяться с ограниченной скоростью. Это означает, что, когда напряжение возрастает, ток сначала падает до уровня, который ниже, чем уровень, предшествующий фазе дуги. После задержки из-за медленности сварочного источника электропитания мощность дуги возрастает с нужной скоростью до нужного уровня, при этом капля присадочного металла, уже переместившаяся в сварочную ванну, и сварочная ванна деформируются, создавая нужный провар корня шва.

При использовании выбранной оптимальной формы кривой тока отделение капли и ее перемещение в расплавленную сварочную ванну происходит без разбрызгивания.

В данной разработке было использовано двенадцать параметров для формирования кривой тока. Каждый параметр оказывал влияние в своей области на поведение дуги в течение сварки. В дополнение к этому на фиг.1 отмечены длительность 14 фазы короткого замыкания и длительность 15 фазы дуги, которая в данном документе также называется длительностью горения дуги. Фиг.1 должна рассматриваться вместе с фиг.2a-2d, которые конкретно иллюстрируют отделение капли 22 от сварочной проволоки 20 и переход на основной материал 21. Фиг.2а показывает положение точно на момент начала фазы 14 короткого замыкания, когда расплавленная капля 22 образует короткое замыкание со сварочной ванной в основном материале 21. На фиг.2b показано положение в конце фазы 14 короткого замыкания, а на фиг.2с фаза дуги только что началась. Фиг.2d, в свою очередь, показывает конец фазы 15 дуги непосредственно перед тем, как капля 22 вызовет короткое замыкание с основным материалом 21, при нахождении в фазе 16 малого тока фазы 15 дуги. Каждый параметр 1…12 на фиг.1 меняется так, чтобы сделать сварочную дугу идеальной. На уровне базового тока (RWBaseCurrentl) 1 нагрев основного материала 21 может быть увеличен или уменьшен между короткими замыканиями 14. Базовый ток 1 является, соответственно, регулируемым параметром, который может быть установлен на нужном уровне. Параметр RWWettingTime 2 определяет время захвата капли 22 присадочного металла перед тем, как ток возрастет. Изображение на фиг.2а сделано в этот период. Во время короткого замыкания 14 перенос капли 22 присадочного металла с конца проволоки из присадочного металла в сварочную ванну задается с помощью силы Лоренца, т.е. силы пинч-эффекта. Для этого используются параметры 3…6. Идеальную силу Лоренца можно ясно видеть на фиг.3. Параметр RW1ClearTime 5 определяет время, в течение которого ток находится на уровне 4. Параметр RW1PinchCurrent определяет ток на уровне 4, продолжительностью RW1ClearTime 5, заданный настолько большим, чтобы часть присадочного материала можно было перенести в сварочную ванну, и сила пинч-эффекта смогла начать оказывать влияние. Параметр RW1CuttingCurrent 6 дает уровень, до которого падает ток после его возрастания. В течение этой стадии делается попытка переноса капли присадочного металла в сварочную ванну. Этот период представлен на фиг.2b, а фиг.2с показывает момент, следующий сразу за пережатием. В данном способе пережатие капли происходит во время фазы 7. Какие-либо попытки определения пережатия капли 22 путем измерения напряжения в течение короткого замыкания, как в известных способах, отсутствуют. Капля 22 может быть перенесена на основной материал 21 перед тем, как уровень тока достигнет уровня RW1CuttingCurrent 6 или же когда уровень тока достигнет его. Форма кривой снижения тока может быть линейной, экспоненциальной, как показано на фиг.1, или комбинацией обеих форм, всегда в соответствии с управлением и с соответствующей силовой цепью. Ток, таким образом, может быть приведен к указанному уровню 6. В этом случае ток не снижается сразу; вместо этого ожидается пережатие капли 22 в течение периода CuttingTime 7. Окончание фазы короткого замыкания определяется с помощью быстрого возрастания напряжения.

Фиг.3 представляет собой фотографию, демонстрирующую перенос идеальной капли 22 в сварочную ванну в результате действия сил, присутствующих в данном процессе. В данном случае, представленном на фиг.3, в качестве основного материала была использована нержавеющая сталь марки EN 14301/AISI304, в качестве присадочного материала - EN 12072-22 G19 123LSi (1,0 мм), в качестве защитного газа - 69,5% Аr+30% Не+0,5% СO2, позиция сварки - PG.

После перемещения капли 22 присадочного металла фаза короткого замыкания завершается, и сварочная дуга зажигается снова, после чего дуга формируется при помощи формы тока в виде импульса. Эта форма тока называется формирующим импульсом. С помощью формирующего импульса (параметры 8…10) капля 22 присадочного материала проталкивается в сварочную ванну и хорошо с ней перемешивается, тем самым формируя необходимое проплавление в корневом шве.

Ток с параметром RW1FormingSpeed 8, определяющим скорость возрастания тока, и RW1FormingCurrent 9, определяющим уровень тока, обеспечивает энергию для развития возникшей дуги. Параметр RW1FormingTime 10 определяет время для импульсной сварочной дуги, т.е. формирующего импульса. Изменяя параметры 8…10, можно влиять на сварочную дугу и, соответственно, на поведение свариваемого материала 21, как и на поведение проволоки 20 из присадочного металла в течение сварки.

Ток в виде импульса на фиг.4 формирует более слабую дугу по сравнению с нормальной короткой дугой. Когда воздушный зазор увеличивается, указанные параметры меняют, чтобы расширить сварочную дугу, тем самым позволяя легче контролировать сварочную ванну. Когда воздушный зазор уменьшается, параметры меняют, чтобы создать более концентрированную дугу.

В течение периода 16 малого тока чрезмерное увеличение капли присадочного металла на конце проволоки из присадочного металла можно предотвратить при помощи дальнейшего снижения уровня 1 базового тока до заданного уровня RWBaseCurrent2 12, после заданного времени RWBaseTimel 11. Данная часть процесса происходит только если продолжительность периода малого тока превысит заданный предел 11.

На фиг.4 после зажигания дуги формирующий импульс толкает сварочную ванну без перемещения присадочного материала и без образования разбрызгивания. В качестве основного материала была использована нержавеющая сталь марки EN 1430/AISI 304, в качестве присадочного материала - EN 12072-22 G19 123LSi (1,0 мм), в качестве защитного газа - 69,5% Аr+30% Не+0,5% СO2, позиция сварки - PG.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕМЕНЫ СВАРОЧНОГО ПРОЦЕССА ВО ВРЕМЯ СВАРКИ (ВАРИАНТЫ) И СПОСОБ ВВЕДЕНИЯ ТЕПЛА ПЕРЕД СВАРОЧНЫМ ПРОЦЕССОМ | 2010 |

|

RU2500510C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ В СРЕДЕ ЗАЩИТНЫХ И ИНЕРТНЫХ ГАЗОВ | 2023 |

|

RU2804561C1 |

| Способ лазерно-дуговой сварки труб | 2018 |

|

RU2697532C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| Способ дуговой механизированной двухэлектродной сварки | 2016 |

|

RU2639586C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| Способ электродуговой сварки | 1980 |

|

SU927432A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МЕХАНИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ СВАРОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2597855C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1993 |

|

RU2098246C1 |

| РЕШЕНИЕ ДЛЯ СВАРКИ КОРНЕВОГО ПРОХОДА | 2013 |

|

RU2600466C2 |

Изобретение относится к способу сварки короткой дугой. Согласно способу периодически изменяемая электрическая дуга, периодически замыкаемая накоротко посредством расплавленной капли (22) со сварочной проволоки (20), формируется между сварочной проволокой (20) и основным материалом (21). Каждый сварочный цикл состоит из фазы (14) короткого замыкания и фазы (15) дуги. Фаза (12, 14) короткого замыкания и фаза (15) дуги содержат периоды сильноточного импульса (5, 10) и периоды (2, 7, 12, 16) малого тока. В конечной части каждой фазы (14) короткого замыкания (14) формируется период спадающего тока. В результате достигается точная регулировка сварки для различных материалов, высокое качество сварки за счет минимизирования разбрызгивания металла от падающей расплавленной капли. 5 з.п. ф-лы, 4 ил.

1. Способ сварки короткой дугой, включающий формирование периодически изменяемой электрической дуги между сварочной проволокой и свариваемым материалом, периодически замыкаемой накоротко посредством расплавленной капли со сварочной проволоки, при этом каждый сварочный цикл состоит из фазы короткого замыкания и фазы дуги, которые содержат периоды сильноточного импульса и периоды малого тока, отличающийся тем, что перед началом фазы короткого замыкания определяют параметры конечной части фазы короткого замыкания на основании свариваемого материала, защитного газа и скорости подачи сварочной проволоки, и на основании указанных параметров в конечной части каждой фазы короткого замыкания формируют период спадающего тока, в котором ожидается пережатие капли.

2. Способ по п.1, отличающийся тем, что начальная часть фазы короткого замыкания представляет собой сильноточный импульс, который несет часть энергии, требуемой для отделения расплавленной капли со сварочной проволоки.

3. Способ по п.1, отличающийся тем, что пережатие расплавленной капли со сварочной проволоки осуществляют при уровне тока, достаточно низком для того, чтобы избежать разбрызгивания.

4. Способ по любому из пп.1-3, отличающийся тем, что измеряют продолжительность фазы короткого замыкания, а результаты измерений используют для регулирования параметров последующих фаз дуги и фаз короткого замыкания.

5. Способ по любому из пп.1-3, отличающийся тем, что измеряют продолжительность фазы дуги, и результаты измерений используют для регулирования параметров последующих фаз короткого замыкания и фаз дуги.

6. Способ по любому из пп.1-3, отличающийся тем, что в начале фазы дуги формируют сварочную ванну посредством тока в виде импульса.

| ЕР 0324960 А1, 26.07.1989 | |||

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1299730A2 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1278151A2 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2002 |

|

RU2220035C1 |

| АППАРАТ ДЛЯ ДУГОВОЙ СВАРКИ С КОРОТКИМ ЗАМЫКАНИЕМ, КОНТРОЛЛЕР ЭТОГО АППАРАТА И СПОСОБ УПРАВЛЕНИЯ АППАРАТОМ | 2001 |

|

RU2217274C2 |

| US 4546234 A, 08.10.1985. | |||

Авторы

Даты

2011-06-27—Публикация

2006-09-08—Подача