Изобретение касается способа электродуговой сварки согласно ограничительной части пунктов 1 и 32 формулы изобретения.

Известны различные способы электродуговой сварки плавящимся в электрической дуге электродом. При сварке методом МИГ/МАГ (плавящимся электродом в инертном/активном газе) электрическая дуга горит между находящимися под током электродной проволокой и обрабатываемым изделием (заготовкой) в присутствии защитного газа, причем механически подаваемая проволока служит в качестве электрода и плавится в собственной электрической дуге. В случае других способов электродуговой сварки с плавящейся сварочной проволокой может быть, например, также предусмотрена пульсирующая токовая характеристика или характеристика напряжения, создаваемая устройством управления волной сварочного тока. Однако, помимо такого пульсирующего процесса, известны также и способы электродуговой сварки, при которых на движение подачи проволоки накладывается точно управляемое колебательное (осциллирующее) движение в прямом и обратном направлениях. В частности, в случае автоматизированных таким образом сварочных установок, управляемых, например, посредством робота, ставятся высокие требования в отношении функциональной надежности. Так, например, может произойти сбой при подаче сварочной проволоки, в результате чего происходит обратное сжигание сварочной проволоки до контактной трубы сварочной горелки. Если сбои такого рода вовремя не распознать, то это может привести к значительным повреждениям контактной трубы или сварочной горелки.

Таким образом, задачей настоящего изобретения является получение сварочного устройства и способа осуществления процесса сварки плавящейся в электрической дуге сварочной проволокой, при котором может быть достигнута повышенная функциональная надежность, в частности можно избежать повреждений сварочного аппарата из-за сбоев или снизить их до минимума.

Указанная задача решается за счет способа по пункту 1 формулы изобретения. Таким образом предусмотрен способ осуществления и контроля процесса сварки, при котором устанавливают первый и второй временной интервал с различной продолжительностью, а также частоту выборки для определения значения параметра, причем с каждой выборкой значения параметра сохраняют, после чего в определенный момент времени посредством устройства управления по сохраненным значениям параметра, лежащим в более ранних относительно указанного момента времени временных интервалах, вычисляют первое среднее значение и второе среднее значение в качестве контрольной величины, после чего на основании первого среднего значения первого временного интервала вычисляют верхнее и нижнее предельные значения и затем сравнивают контрольную величину с верхним и нижним предельными значениями. Преимуществом этого является то, что посредством устройства управления можно автоматически вмешиваться в работу сварочного аппарата, в частности в процесс сварки. Расположение временных интервалов относительно значения параметра, определенного соответственно последним, может быть выбрано идущими непосредственно впереди, однако также возможно, что временные интервалы имеют более раннее расположение по времени с определенной временной разницей относительно значения параметра, определенного соответственно последним. Существенным преимуществом при таком способе регулирования является то, что предельные значения могут быть расположены к следующему параметру как можно ближе, так что образуется очень небольшое окно.

Задача изобретения также решается по существу независимым образом посредством способа сварки согласно пункту 2 формулы изобретения. При этом предусмотрено, что устанавливают временной интервал с определенной продолжительностью и частоту выборки для определения значений параметра, при этом с каждой выборкой значения параметра сохраняют, после чего в момент (40) времени посредством устройства управления по сохраненным значениям параметра, лежащим в более раннем относительно данного момента (40) времени временном интервале, рассчитывают среднее значение, а измеренное последним значение параметра используют в качестве контрольной величины, после чего на основании среднего значения временного интервала рассчитывают верхнее и нижнее предельные значения и затем сравнивают контрольную величину с верхним и нижним предельными значениями.

Согласно также независимому решению изобретения по пункту 3 предусмотрено, что устанавливают первое и второе количества регистрируемых значений параметра и частоту выборки для определения значений параметра, причем второе количество меньше первого количества, при этом с каждой выборкой значения параметра сохраняют, после чего в момент времени посредством устройства управления по сохраненным значениям параметров, имеющим более раннее по времени расположение относительно момента времени, рассчитывают первое среднее значение и второе среднее значение в качестве контрольной величины, после чего на основании первого среднего значения первого количества рассчитывают верхнее и нижнее предельные значения и затем сравнивают контрольную величину с указанным верхним и нижним предельными значениями.

В альтернативном варианте осуществления изобретения предусмотрен способ осуществления сварочного процесса с плавящейся в электрической дуге сварочной проволокой, которую снабжают энергией по меньшей мере от одного регулируемого источника тока, причем посредством устройства управления осуществляют управление источником тока и подающим устройством для сварочной проволоки. Причем далее предусмотрено, что во время сварочного процесса по параметрам электрической дуги или сварочного процесса, таким как сварочный ток, сварочное напряжение или сопротивление, измеряют или вычисляют по меньшей мере одну контрольную величину, при этом в течение задаваемого временного интервала регистрируют значения контрольной величины и, соответственно, сохраняют в устройстве управления. Из данных значений, лежащих в указанном интервале, рассчитывают среднее значение контрольного параметра и исходя из него устанавливают верхнее и/или нижнее предельное значение. Указанные границы имеют по отношению к среднему значению контрольной величины разность, которая составляет незначительную долю среднего значения контрольной величины. Затем после превышения мгновенным значением контрольной величины верхнего предельного значения или его понижения относительно нижнего предельного значения устройством управления выдается контрольный сигнал. В зависимости от контрольного сигнала устройство управления прерывает сварочный процесс или выдает сообщение о состоянии сварочного процесса. Такие сообщения о состоянии сварочного процесса могут касаться, например, подачи проволоки, состояния сварочной горелки, а также качества обрабатываемого изделия. Для осуществления контроля сварочного процесса среднее значение, а также верхнее и нижнее предельные значения постоянно во времени рассчитываются заново, причем временной интервал, лежащий по времени перед мгновенным значением контрольной величины, перемещают во времени вместе с пересчетом. Таким образом, в определение среднего значения контрольной величины вносят, соответственно, те значения, т.е. отдельные значения контрольной величины, которые находятся во временном окне, определенном временным интервалом.

В другом усовершенствованном варианте способа согласно изобретению предусмотрено, что контрольный сигнал выдается после превышения верхней границы или после понижения ниже нижней границы в течение времени наблюдения, которое больше заданного контрольного времени. Тот факт, что предусмотрено такое контрольное время, во время которого возможен выход кратковременной контрольной величины в область между нижней и верхней границами, имеет преимущество, заключающееся в более высокой гибкости контроля сварочного процесса с соответственно избирательным размером области допуска.

Как следствие выдачи устройством управления контрольного сигнала может быть предусмотрено, что посредством контрольного сигнала запускают сигнал тревоги. Это имеет то преимущество, что за счет него лица, ответственные за работу сварочной установки, могут заблаговременно получить информацию о возникшей проблеме или дефектах в сварочной установке, могущих возникнуть в будущем.

Однако в качестве альтернативы может быть также предусмотрено в качестве дополнительно меры то, что посредством контрольного сигнала запускают управление подающим устройством для изменения скорости Vd подачи сварочной проволоки. Также может быть предусмотрено, что посредством контрольного сигнала запускают регулирование устройства охлаждения для изменения теплосъема для сварочной горелки сварочного аппарата. Преимуществом этого является то, что посредством устройства управления можно вмешиваться в сварочный процесс с автоматическим регулированием и избежать ненужного прерывания сварочного процесса. Наконец, могут быть также предусмотрены меры, что контрольный сигнал инициирует прерывание сварочного процесса. Преимуществом этого является то, что уменьшаются повреждения сварочного аппарата, например повреждения в сварочной горелке или в контактной трубе сварочной горелки вследствие блокирования при подаче сварочной проволоки.

Для контроля сварочного процесса может быть дополнительно предусмотрено, что в периодической кривой сварочного напряжения U(t) определяют минимумы. Они указывают на короткие замыкания в электрической дуге электродуговой сварки. По количеству минимумов, возникающих в заранее выбираемом временном интервале, который, соответственно, идет перед мгновенным временем наблюдения, рассчитывают частоту H(t) происходящих в электрической дуге коротких замыканий и используют данную частоту в качестве контрольной величины.

Дополнительно предусмотрено, что перед осуществлением сварочного процесса устанавливают минимальную частоту Hmin в качестве нижней границы и максимальную частоту Hmax в качестве верхней границы для мгновенной частоты H(t). Предусмотренное таким образом применение частоты H(t) в качестве контрольной величины дает возможность контроля сварочного процесса без необходимости знать абсолютные значения сварочного тока или сварочного напряжения.

В качестве альтернативного варианта в дополнение к вышеуказанному может быть предусмотрено, что при осуществлении способа согласно изобретению по периодической кривой сварочного напряжения U(t) или при периодической кривой сварочного тока I(t) измеряют или определяют временную последовательность периодов TB, причем указанную последовательность периодов TB используют в качестве контрольной величины.

Перед осуществлением сварочного процесса устанавливают минимальный период TBmin в качестве нижней границы и максимальный период TBmax в качестве верхней границы для последовательности периодов TB. Преимуществом этого является то, что для контроля сварочного процесса нужно определить только временную разницу следующих друг за другом коротких замыканий в электрической дуге без необходимости точного измерения или точного знания формы кривой тока или напряжения.

Согласно еще одному примеру выполнения способа согласно изобретению предусмотрено, что по сварочному напряжению U(t) и по сварочного току U(t) рассчитывают мгновенное сопротивление R(t), причем в этом случае сопротивление R(t) используют в качестве контрольной величины. Преимуществом этого является то, что посредством этого также могут контролироваться сварочные процессы, в которых путем управления источником тока периодические изменения тока или напряжения жестко заданы, например, при импульсном процессе.

Дополнительно можно предусмотреть, что перед проведением сварочного процесса устанавливают неизменяемое во времени минимальное сопротивление RAmin в качестве нижней границы и, соответственно, неизменяемое во времени максимальное сопротивление RAmax в качестве верхней границы для мгновенного сопротивления R(t). Преимуществом этого является то, что тем самым имеющие грубые ошибки состояния в сварочном процессе или сварочном аппарате могут контролироваться или исключаться.

Для способа согласно изобретению также далее предусмотрено, что во время сварочного процесса рассчитывают изменяемое во времени минимальное сопротивление Rmin(t) в качестве нижней границы и, соответственно, изменяемое во времени максимальное сопротивление Rmax в качестве верхней границы для мгновенного сопротивления R(t). Для расчета указанных верхней и нижней границ предпочтительно предусмотрено, что максимальное сопротивление Rmax(t) рассчитывают из суммы среднего сопротивления RM(t) и верхней разности EO сопротивлений, а минимальное сопротивление Rmin из разности между средним сопротивлением RM(t) и нижней разностью Reu сопротивлений. При этом среднее сопротивление RM(t) определяют путем усреднения мгновенного сопротивления R(t) за временной интервал TI. Верхняя и нижняя разность Reo, Reu определяют таким образом область допусков для мгновенного сопротивления R(t), расположение которой также изменяется во времени соответственно временному изменению среднего сопротивления RM(t). Это позволяет установить относительно узкую область допуска для мгновенного сопротивления R(t) и достичь высокой гибкости способа сварки, в частности контроля, при которых границы не должны быть установлены абсолютными.

При этом дополнительно может быть предусмотрено, что при усреднении для расчета среднего сопротивления RM(t) учитывают с различной степенью учета различные области во временных интервалах TI с использованием фактора важности для мгновенного сопротивления R(t). Таким образом могут достигаться различные характеристики контроля, причем значения сопротивления, которые лежат относительно момента времени наблюдения далеко позади, учитываются в большей или меньшей степени при усреднении.

Согласно еще одному усовершенствованному варианту способа может быть также предусмотрено, что сопротивление R(t) рассчитывают путем усреднения по меньшей мере за один период TB периодической кривой сварочного напряжения U(t) или периодической кривой сварочного тока I(t). Преимуществом этого является то, что тем самым избегают или в известной мере ослабляют уже и без того незначительные или чуть значительные колебания во временной кривой сопротивления R(t).

Далее может быть предусмотрено, что в течение начального интервала TS, начинающегося в момент начала сварочного процесса, для контроля сварочного процесса устройством управления используется неизменяемое во времени минимальное сопротивление RAmin и неизменяемое во времени максимальное сопротивление RAmax, а для фазы сварочного процесса, примыкающей к начальному интервалу TS, используют изменяемые во времени минимальное сопротивление Rmin(t) и максимальное сопротивление Rmax(t).

В качестве еще одной меры для начальной фазы способа сварки может быть альтернативно предусмотрено, что в течение начального интервала DS, начинающегося в момент начала сварочного процесса, для контроля сварочного процесса используют нижнюю границу, выходящую из минимального сопротивления RAmin и непрерывно возрастающую, и верхнюю границу, выходящую из максимального сопротивления RAmax и непрерывно падающую. Указанные меры имеют то преимущество, что ожидаемо высокие колебания или, соответственно, нестабильность в начале сварочного процесса не приводят к выдаче сигнала о сбое и, соответственно, нежелательному прерыванию сварочного процесса.

В качестве дополнительных мер в способе согласно изобретению можно также предусмотреть, что устанавливают количество выходов сопротивления R(t) из области между минимальным сопротивлением Rmin(t) и максимальным сопротивлением Rmax(t) и используют указанное количество в качестве дополнительной контрольной величины.

При этом дополнительно также возможно, что устанавливают количество выходов сопротивления R(t) из области между минимальным сопротивлением RAmin и максимальным сопротивлением RAmax и также используют указанное количество в качестве контрольной величины. Это позволяет своевременно распознать медленно прогрессирующее формирование дефектов или отклонения в работе сварочного аппарата.

Задача изобретения также решается по существу независимым образом посредством способа по пункту 32. Соответственно предусмотрен способ осуществления сварочного процесса с плавящейся в электрической дуге сварочной проволокой, которую снабжают энергией по меньшей мере от одного регулируемого источника тока. Посредством устройства управления осуществляют управление источником тока и подающим устройством для сварочной проволоки, причем во время сварочного процесса измеряют сварочное напряжение U(t). При осуществлении способа в периодической кривой сварочного напряжения U(t) определяют минимумы, в частности возникающие короткие замыкания, и рассчитывают период TP между двумя следующими друг за другом минимумами. После превышения верхнего или понижения ниже нижнего предельного значения в течение периода TP устройство управления выдает контрольный сигнал, и в зависимости от контрольного сигнала посредством устройства управления сварочный процесс прерывают и/или генерируют сообщение о состоянии сварочного процесса, такого как подача проволоки, состояние сварочной горелки или качество обрабатываемого изделия.

Предпочтительные усовершенствованные варианты способа описаны в п.33-37.

Для лучшего понимания сущности изобретения ниже дано его более подробное пояснение с помощью примеров выполнения, описанных на следующих фигурах, где схематично в упрощенном виде показано:

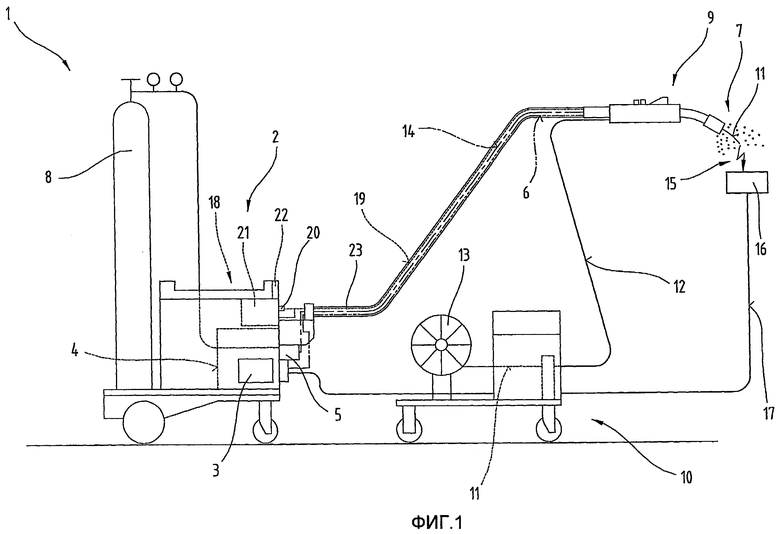

на фиг.1 - сварочный аппарат для осуществления способа электродуговой сварки;

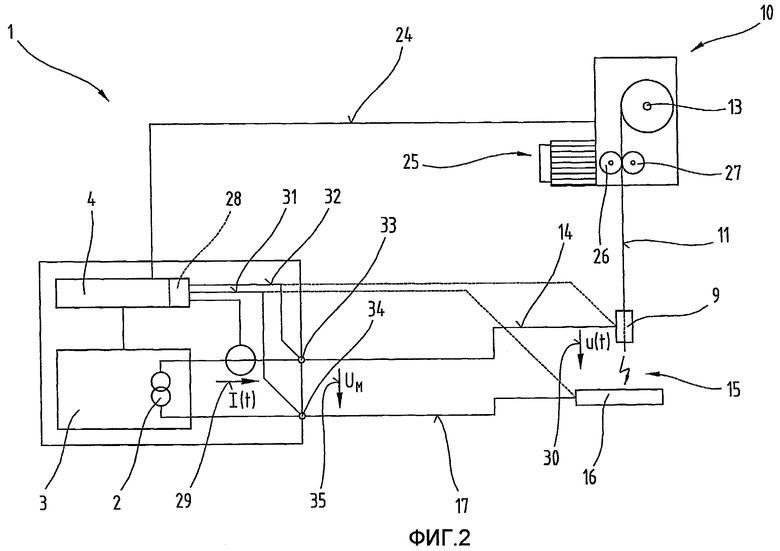

на фиг.2 - электрическая схема сварочной цепи сварочного аппарата 1 в связи с изделием, подлежащим сварке;

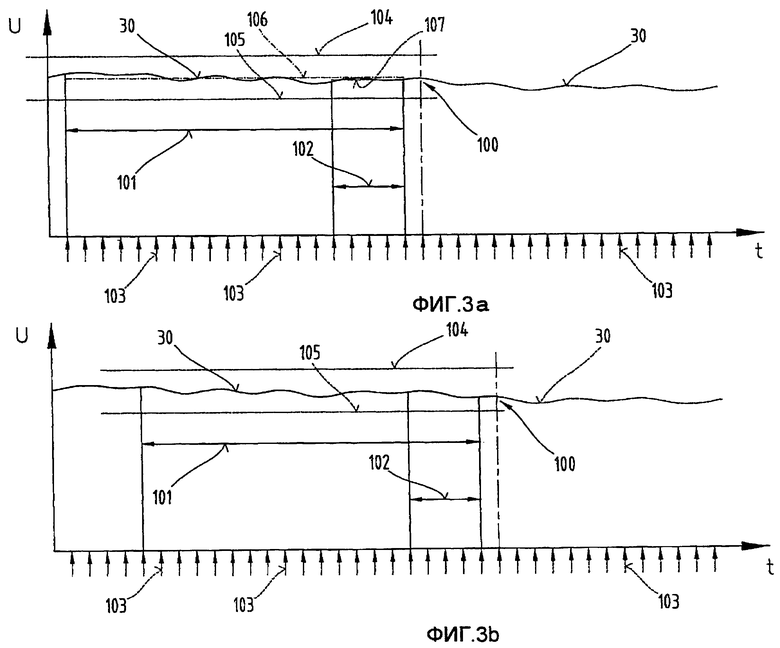

на фиг.3а, b - схематично представленная временная диаграмма сварочного напряжения для процесса дуговой сварки в определенный момент времени и другая соответственная диаграмма в другой более поздний момент времени процесса сварки;

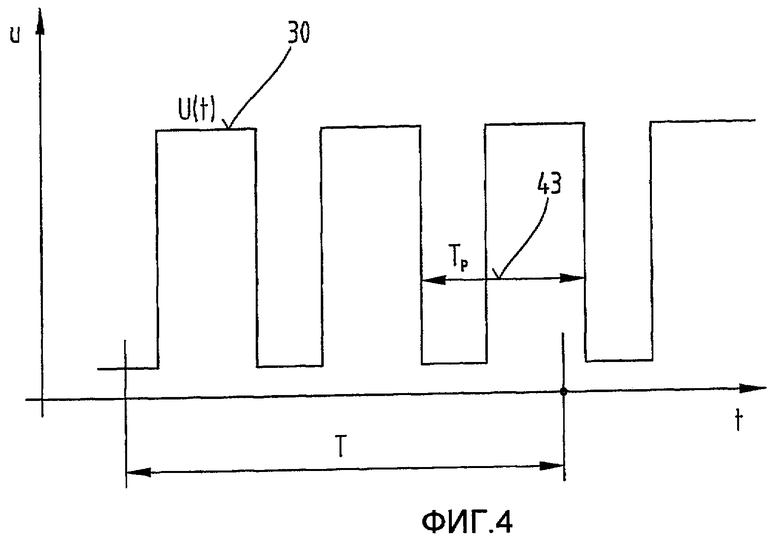

на фиг.4 - схематично представленная временная диаграмма сварочного напряжения U(t) для процесса дуговой сварки;

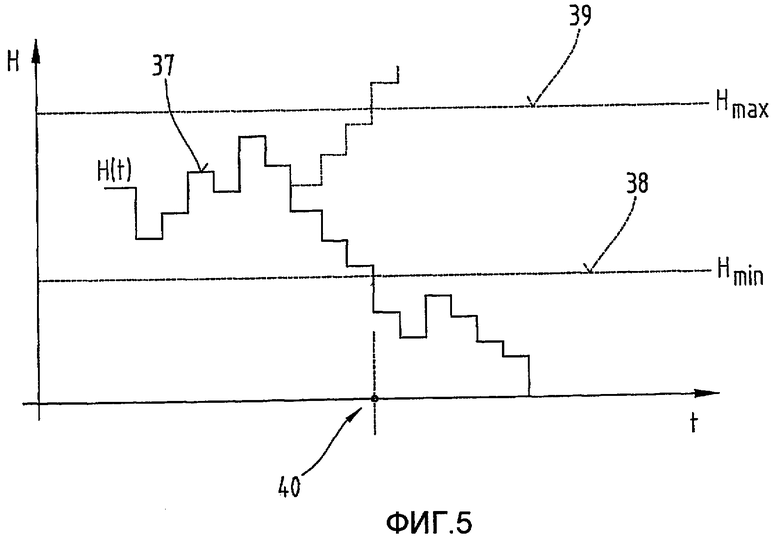

на фиг.5 - временная диаграмма частоты H(t) возникновения коротких замыканий согласно фиг.4;

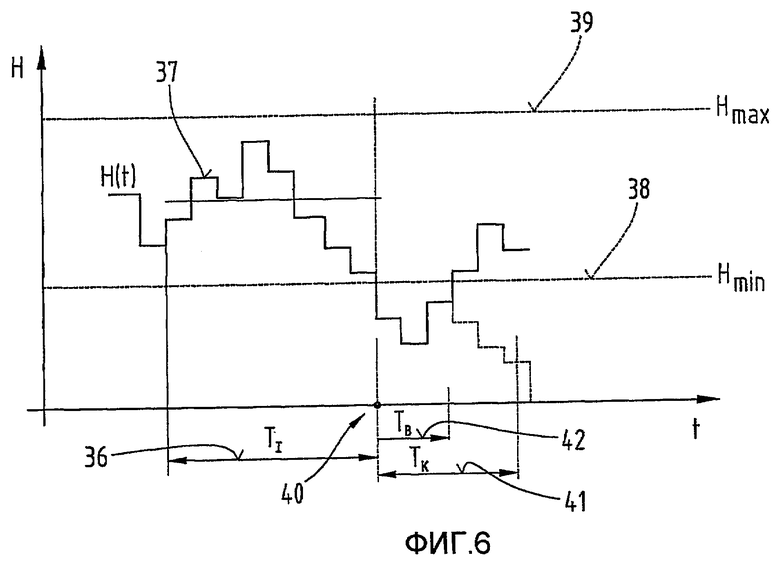

на фиг.6 - диаграмма частоты H(t) другого примера осуществления способа сварки;

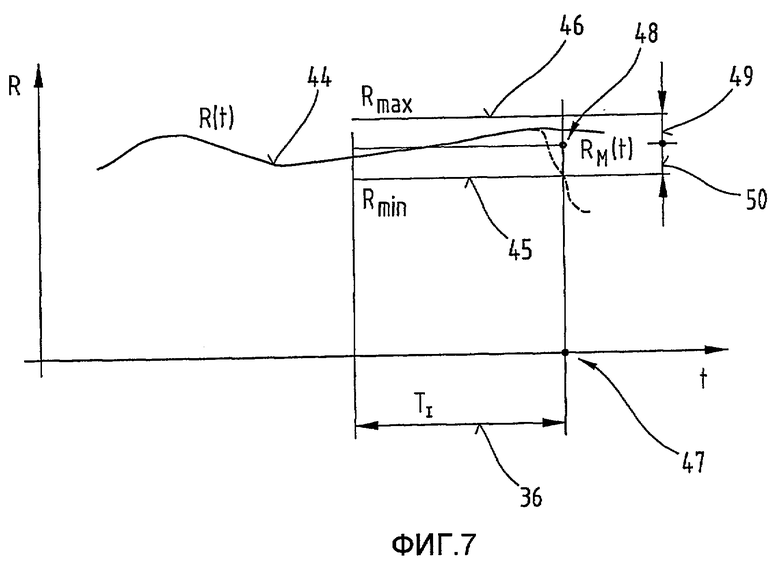

на фиг.7 - временная диаграмма мгновенного сопротивления R(t) электрической дуги;

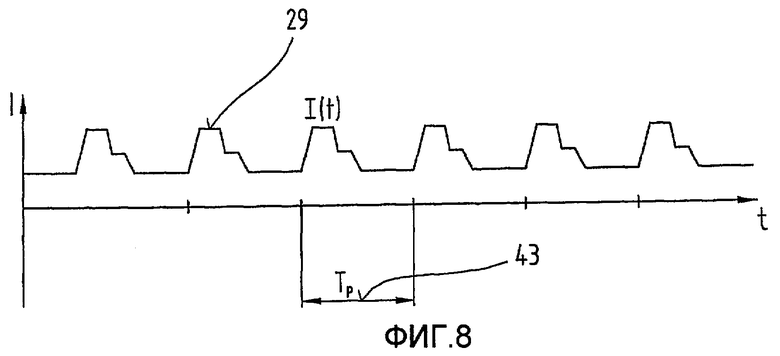

на фиг.8 - временная диаграмма сварочного тока I(t) при процессе импульсной сварки;

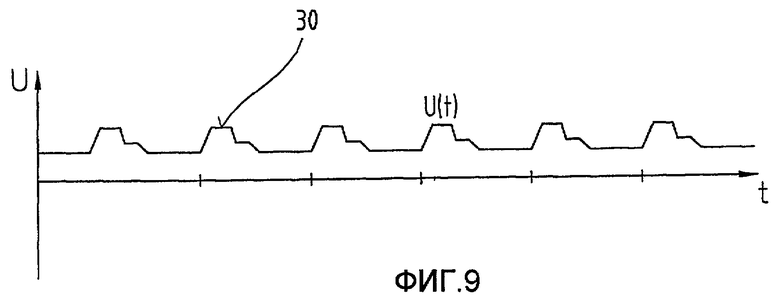

на фиг.9 - временная диаграмма сварочного напряжения U(t), соответствующая процессу импульсной сварки;

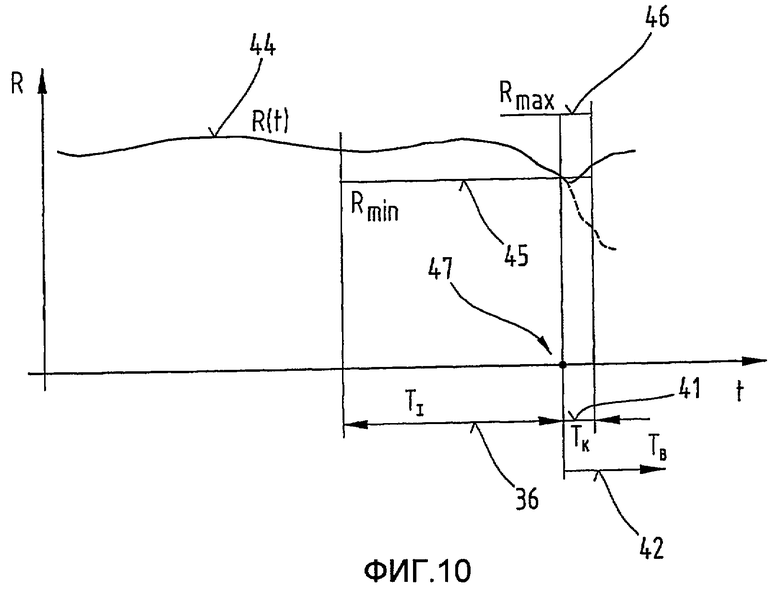

на фиг.10 - диаграмма изменяющейся во времени кривой мгновенного сопротивления R(t) электрической дуги;

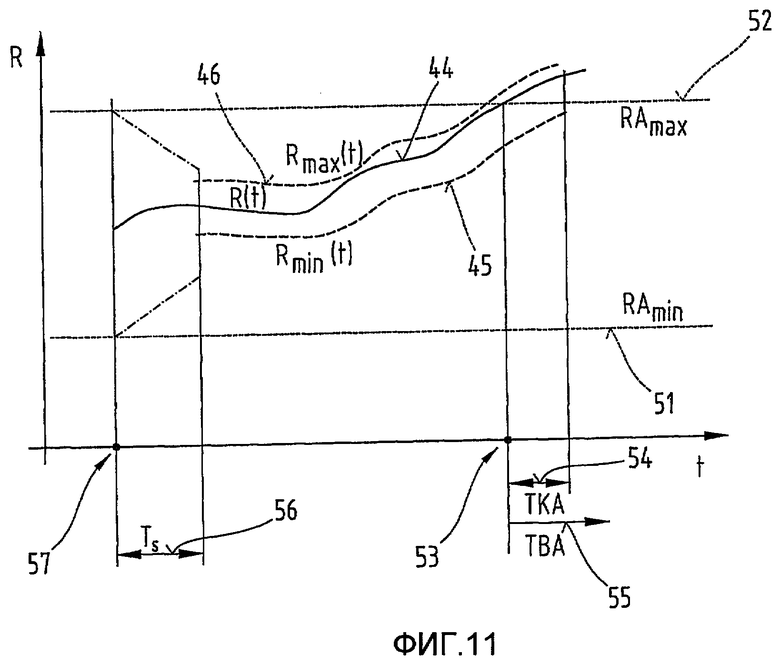

на фиг.11 - временная диаграмма мгновенного сопротивления R(t) электрической дуги с изменяющимися во времени верхней и нижней границами и неизменяющимися во времени верхней и нижней границами.

В качестве введения следует установить, что в различно описанных примерах выполнения одинаковые элементы снабжены одними и теми же ссылочными номерами или обозначениями, причем раскрытая информация, содержащаяся в описании, может быть перенесена на одинаковые элементы с одними и теми же ссылочными номерами или обозначениями. Кроме того, выбранные в описание сведения о положении, такие как, например, верхний (вверху), нижний (внизу), боковой (сбоку) и т.д., относятся к непосредственно описанной и представленной фигуре и при изменении положения должны переноситься на новое положение. Кроме того, отдельные признаки или комбинации признаков из показанных и описанных различных вариантов осуществления изобретения могут также, по сути, представлять собой самостоятельные технические решения согласно изобретению, имеющие изобретательский уровень.

На фиг.1 и 2 показана сварочная установка, в частности сварочный аппарат 1 для осуществления процесса или способа электродуговой сварки, такой как, например, МИГ/МАГ сварка (плавящимся электродом в инертном/активном газе) или импульсная сварка. Сварочный аппарат 1 содержит источник 2 тока с силовой частью 3 и устройством 4 управления. Устройство 4 управления связано с клапаном 5 управления. Клапан 5 управления расположен в линии 6 снабжения газом 7 между газовым накопителем 8 и сварочной горелкой 9. Что касается газа 7, то речь идет, в частности, о защитном газе, таком как, например, CO2, гелий, аргон и тому подобное.

Далее, посредством устройства 4 управления может осуществляться управление подающим устройством 10 для сварочной проволоки 11. При этом сварочная проволока 11 подается по линии 13 снабжения от накопительного барабана 13 в область сварочной горелки 9. Само собой разумеется, подающее устройство 10 может быть, как это известно из уровня техники, также встроено в сварочный аппарат 1.

По линии 14 снабжения от силовой части 3 источника 2 тока к сварочной горелке 9 и, соответственно, сварочной проволоке 11 подают ток для создания электрической дуги 15 между сварочной проволокой 11 и обрабатываемым изделием 16. При этом свариваемое изделие 16 посредством другой линии 17 снабжения также соединено со сварочным аппаратом 1 и, соответственно, с источником 2 тока, таким образом посредством электрической дуги 15 может быть создана замкнутая электрическая цепь.

Сварочный аппарат 1 может быть снабжен устройством 18 охлаждения, причем по контуру 19 охлаждения с промежуточным включением датчика 20 потока и, соответственно, гидравлического насоса к сварочной горелке 9 может подаваться жидкость из резервуара 21 для охлаждающего средства.

Для установки (регулирования) различных режимов работы, в частности соответствующих параметров сварки, на сварочном аппарате 1 предусмотрено устройство 22 ввода и/или вывода. Режимы работы или, соответственно, параметры сварки, установленные посредством устройства 22 ввода и/или вывода, передаются далее к устройству 4 управления, посредством которого затем регулируются отдельные компоненты сварочной установки или сварочного аппарата 1.

Отдельные линии, соединяющие сварочный аппарат 1 со сварочной горелкой 9, расположены в шланговом пакете 23 протянутыми в нем или связанными в нем в пучки.

На фиг.2 показана электрическая схема сварочной цепи или, соответственно, сварочного аппарата 1 в связи со свариваемым изделием 16.

Отдельные компоненты силовой части 3 или, соответственно, источника 2 тока, а также устройство 4 управления встроены в сварочный аппарат 1. Посредством линий 14, 17 снабжения источник 2 тока соединен со сварочной горелкой 9 и, соответственно, обрабатываемым изделием 16. С другой стороны устройство 4 управления соединено посредством линии 24 управления также с подающим устройством, и таким образом может осуществляться автоматизированное управление подающим устройством 10 или, соответственно, подачей сварочной проволоки 11. Посредством привода 25 и соединенных с ним подающих роликов 26, 27 может осуществляться управление скоростью «Vd» подачи сварочной проволоки 11.

При осуществлении способа согласно изобретению предусматривают контроль электрических параметров (величин) сварочной цепи. Для этого устройство 4 управления содержит измерительное устройство 28, с помощью которого могут быть замерены мгновенные значения сварочного тока I(t) 29 и сварочного напряжения U(t) 30. Измерительное устройство 28 соединено посредством измерительных линий 31, 32 с выходными клеммами 33, 34 источника 2 тока; таким образом может быть измерено напряжение UK(t) на клеммах. Пренебрегая сопротивлением или импедансом линий 14, 17 снабжения сварочной цепи, вместо сварочного напряжения U(t) может быть использовано напряжение UK(t) на клеммах, и тем самым не требуется проведение измерительных линий 31, 32 до сварочной горелки 9 и, соответственно, обрабатываемого изделия 16 (показано штрихованной линией). Однако в качестве альтернативы сварочное напряжение U(t) 30 может быть также замерено напрямую посредством замыкания контактов измерительных линий 31, 32 на сварочной горелке 9 и, соответственно, обрабатываемом (свариваемом) изделии 15.

С помощью фиг.3 описывается первый пример осуществления способа согласно изобретению. При этом показана временная диаграмма (эпюра) сварочного напряжения U(t) 30 для нормального процесса электродуговой сварки, в то время как на фиг.4 и 5 описан процесс электродуговой сварки с так называемой короткой дугой.

В случае временной диаграммы сварочного процесса согласно фиг.3 описано сварочное напряжение 30 до момента времени, схематично показанного штрихпунктирной линией, в соответствии со значением параметра 100, измеренным в данный момент времени измерительным устройством 28. Далее, кривая сварочного напряжения 30, следующая непосредственно после данного момента времени, для лучшего понимания показана на диаграмме штриховой линией. В принципе, следует упомянуть, что определению «параметр 100» соответствует полученное измерительным устройством или расчетным путем значение одного или нескольких сварочных параметров, таких как сварочное напряжение, сварочный ток, сопротивление, мощность и т.д., и в качестве примера для рассматриваемого варианта осуществления изобретения на фиг.3 применяется сварочное напряжение 30.

При этом на обеих диаграммах согласно фиг.3 показан один и тот же сварочный процесс, однако в разный момент времени, т.е. сварочный процесс имел отличную протяженностью по времени, чем обозначено мгновенным параметром 100.

При способе согласно изобретению предусмотрено, что устанавливают первый временной интервал 101 и второй временной интервал 102, а также частоту 103 выборки, показанную схематично стрелками, для определения параметра 100, т.е. посредством устройства 4 управления при приведении сварочного аппарата 1 в действие устанавливают продолжительность интервалов 101 и 102, а также частоту 103 (дискретность) выборки, с которой должно осуществляться определение параметров 100. Кроме этого, данные могут сохраняться в запоминающем устройстве и/или устанавливаться или изменяться пользователем. При этом является существенным, что продолжительность временных интервалов 101 и 102 значительно отличается, причем первый временной интервал 101 длиннее второго временного интервала. При этом первый временной интервал может продолжаться, например, 0,5 секунд, а второй временной интервал 0,1 секунду. Частота 103 выборки может, например, составлять 20 кГц. Первый временной интервал имеет предпочтительно продолжительность от 0,3 до 1 секунд, а второй временной интервал от 0,05 до 0,3 секунд.

Как только процесс сварки начался и соответствующая начальная фаза (период запуска) для стабилизации процесса завершилась, посредством устройства 4 управления или, соответственно, измерительным устройством 28 в каждый момент времени согласно частоте 103 выборки (стрелки на фиг.3) определяют значение параметра 100, т.е. по установленной частоте 103 выборки осуществляют постоянное определение параметра 100 и его сохранение (запоминание). Однако для управления сварочным процессом устройство 4 управления всегда учитывает лишь то сохраненное значение параметра 100 для дальнейшего расчета, которое имеет более раннее расположение по времени относительно мгновенного значения параметра 100 в пределах временных интервалов 101 и 102. Дополнительное, заранее определенное значение параметра 100, хотя и может быть сохранено, например, для проверки качества, однако не является необходимым для способа регулирования согласно изобретению. Таким образом получается, что временные интервалы 101 и 102 привязаны к мгновенному, т.е. текущему параметру 100, и что временные интервалы 101 и 102, или, соответственно, содержащиеся в них измеренные параметры 100, перемещаются во время процесса сварки вместе с мгновенным параметром 100. Это видно из обеих диаграмм, представленных на фиг.3, поскольку мгновенные параметры 100 показаны в различные моменты времени сварки, причем временные интервалы 101 и 102 перемещаются в соответствии с дальнейшим прохождением процесса сварки по времени вместе с ними. В результате этого расположенные во временных интервалах 101 и 102 значения параметра 100 или, соответственно, количество содержащихся в них значений постоянно изменяется, поскольку всегда добавляется самый новый параметр 100 и тем самым из временного интервала 101 и 102 выпадает самый старый параметр 100.

После того как, а именно после начала процесса сварки, начальная фаза заканчивается и, соответственно, определено большое количество отдельных значений параметра 100 для временного интервала 101 и 102, посредством устройства 4 управления по данным значениям параметра 100, лежащим в пределах временных интервалах 101 и 102, вычисляют первое среднее значение 106 для первого временного интервала 101 и второе среднее значение 107 для второго временного интервала 102. Затем на основе первого среднего значения 106 первого временного интервала 101 вычисляют верхнее и нижнее предельные значения 104 и 105. Второе среднее значение 107 второго временного интервала 102 используют в качестве контрольной величины, с которой сравнивают верхнее и нижнее предельные значения 104 и 105. При этом предпочтительно, если предельные значения 104 и 105 расположены по возможности близко к первому среднему значению 106, т.е. от среднего значения 106 берется 10% в сторону повышения и, соответственно, понижения, так что устанавливают как можно более узкую область допуска. При этом возможно, чтобы определение или расчет предельных значений 104 и 105 производился по-разному в зависимости от других установленных параметров сварки, например в зависимости от свариваемого материала, от сварочной проволоки и т.д.

За счет различной длины или, соответственно, длительности временных интервалов 101 и 102 они имеют различное количество значений параметра 100, так что образуются соответственно различные средние значения 106, 107. При этом также возможно, что длительность временного интервала 102 выбрана настолько короткой, что в нем находится только одно единственное значение параметра 100, так что регулирование осуществляется с помощью последнего полученного значения параметра 100, которое в то же самое время образует контрольную величину.

Таким образом, посредством такого способа регулирования с помощью первого временного интервала 101, в котором содержится несколько замеренных значений одного или более параметров 100, достигают того, что предельные значения 104 и 105 для контроля характера кривой контролируемого параметра 100 могут находиться очень близко к данному параметру 100, т.е. соответствующему параметру сварки, и тем самым может устанавливаться очень быстрое изменение характера кривой параметра 100 (параметра сварки).

Использование второго временного интервала 102 для сравнения параметра 100 с рассчитанным предельным параметром 101 и 102 имеет преимущество потому, что во время сварки часто случаются кратковременные изменения состояния процесса, такие как, например, из-за посторонних включений в обрабатываемом изделии 16 и т.д., которые вызывают кратковременное изменение параметра 100, однако не имеют значительного влияния на процесс. Т.е. если используется только последнее полученное значение параметра 100, то он изменяется часто и переходит в этом случае предельное значение 101 и 102, в результате чего устройство 4 управления запускает операцию, которая, собственно говоря, не являлась бы необходимой. Для того чтобы это не происходило постоянно, в регулировочный процесс вводится второй временной интервал 102 с существенно более короткой продолжительностью, так что, в свою очередь, может использоваться среднее значение 107 для сравнения с предельными значениями 101 и 102, и, таким образом, кратковременные, сильные изменения не имеют моментального влияния.

Также возможно, что в качестве эквивалентного варианта вместо первого и второго временных интервалов 101 и 102 применяется избирательное количество значений параметра 100, т.е., например, первое количество состоит из 1000 значений параметра 100, а второе количество состоит из 10 значений параметра 100, из которых потом образуются средние значения 106, 107. Это может быть образовано простым образом, например по типу сдвигового регистра, в котором всегда прибавляются последние полученные значения параметра 100, за счет чего лежащие по времени наиболее далеко позади значения параметра 100 выпадают. Также возможно, что такая процедура может осуществляться с помощью известного из уровня техники запоминающего устройства, так называемого устройства, работающего по принципу «First-In Last-Out» (первый принят - последний вышел).

Таким образом, при таком способе регулирования можно сказать, что из определенного количества полученных данных касательно сварочного процесса получают средние значения 106, 107, причем из первого среднего значения 106, полученного из значительно большего количества значений, рассчитывают предельные значения 104 и 105, которые лежат как можно более близко к первому среднему значению 106, после чего указанные предельные значения 104 и 105 сравнивают со вторым средним значением 107, полученным из значительно меньшего количества значений. При этом такое создание средних значений может осуществляться из самых различных параметров сварки, таких как, например, короткие замыкания, сварочный ток, сварочное напряжение, рассчитанное или замеренное напряжение, рассчитанная или замеренная мощность и т.д.

Далее дается более подробное описание описанного ранее лишь схематично способа в виде примеров на следующих фигурах.

С помощью фиг.4 и 5 дается описание другого варианта осуществления способа сварки согласно изобретению. На фиг.4 в виде временной диаграммы показана кривая сварочного напряжения U(t) 30 для процесса электродуговой сварки с так называемой короткой дугой. При таком виде сварки за счет расплавления сварочной проволоки 11 в электрической дуге 15 происходит образование жидкой металлической капли, которая при отделении от сварочной проволоки 11 кратковременно создает между сварочной проволокой 11 и обрабатываемым изделием 16, или, соответственно, ванной жидкого металла на обрабатываемом изделии, короткое электрическое замыкание, в результате чего сварочное напряжение U(t) 30 при коротком замыкании, т.е. на время короткого замыкания, сильно падает. Как только металлическая капля полностью отделится от сварочной проволоки 11 и соединится с обрабатываемым изделием 16, или, соответственно, со сварным швом, сварное напряжение U(t) 30 снова повышается. Таким образом получается периодичная последовательность низких и высоких значений сварочного напряжения U(t) 30 с показанным на фиг.4 упрощенно периодичным характером кривой сварочного напряжения U(t) 30. При этом короткие замыкания можно видеть по кривой сварочного напряжения U(t) 30 с низкими значениями. Стабильный ход процесса сварки имеет остающееся примерно одинаковым количество коротких замыканий в течение временного интервала T. Однако в реальных сварочных процессах указанное количество колеблется в зависимости от времени.

На фиг.5 показана временная диаграмма кривой частоты H(t) 37 возникновения коротких замыканий в течение временного интервала T согласно фиг.4.

В устройстве 4 управления сварочного аппарата 1 непрерывно регистрируются мгновенные значения изменяемой во времени частоты H(t) 37 возникновения коротких замыканий, за счет чего может контролироваться сварочный процесс. Для этого в устройстве 4 управления, или в контрольном модуле, реализованном в нем согласно программному обеспечению, сохраняется минимальная частота Hmin 38 в качестве нижней границы и максимальная частота Hmax 39 в качестве верхней границы, а устройство 4 управления постоянно осуществляет сравнивание мгновенных частот H(t) 37 с указанными верхней и нижней границами. Значения для указанных границ, т.е. минимальная частота Hmin 38 и, соответственно, максимальная частота Hmax 39, могут быть выведены из эмпирических величин или пробных сварочных операций.

С помощью показанной на фиг.5 временной диаграммы кривой частоты H(t) 37 ход контроля процессом сварки посредством устройства 4 управления должен быть пояснен более подробно. Для временных значений, лежащих перед моментом 40 времени, значения частоты H(t) 37 находятся между минимальной частотой Hmin 38 и максимальной частотой Hmax 39, и сварочный процесс для временного интервала, лежащего до момента 40 времени, классифицируется как правильный или бесперебойный. В последней фазе указанного временного отрезка частота H(t) 37 еще больше уменьшается и, в конце концов, переходит в момент 40 времени значение минимальной частоты Hmin 38, и данное событие классифицируется устройством 4 управления как наличие сбоя (неисправности) в сварочном процессе, после чего устройство 4 управления формирует контрольный сигнал. Сбой, установленный устройством 4 управления в момент 40 времени, может состоять, например, в том, что скорость Vd подачи сварочной проволоки 11 слишком упала, т.е. она значительно не достигает своей заданной величины. Создаваемый устройством 4 управления контрольный сигнал может использоваться в качестве пускового сигнала для различных вызванных устройством 4 управления ответных мер. Инициированный контрольным сигналом, например, привод 25 подающего устройства 10 регулируется посредством устройства 4 управления таким образом, что скорость Vd подачи сварочной проволоки 11 увеличивается, так что частота H(t) 37 снова принимает значение, лежащее между минимальной частотой Hmin 38 и максимальной частотой Hmax 39. Однако другой причиной для снижения частоты H(t) 37 ниже минимальной частоты Hmin 38 может быть также то, что произошло заклинивание или блокирование сварочной проволоки 11 в сварочной горелке 9 или контактной трубе сварочной горелки 9, или так называемое обратное горение сварочной проволоки 11, что приводит к свариванию сварочной проволоки с контактной трубой сварочной горелки 9. Устройство 4 управления может быть запрограммировано таким образом, что на основании выданного контрольного сигнала сварочный процесс прерывается, во время чего сварочный ток I(t) 29 и, соответственно, сварочное напряжение U(t) 30 отключаются, а привод 25 подающего устройства 10 останавливается.

Конечно, может случиться так, что частота H(t) перейдет верхнюю границу значения максимальной частоты Hmax 39, что показано на фиг.5 штриховой линией. Тогда можно, например, путем увеличения скорости Vd подачи сварочной проволоки 11 за счет слишком большого превышения своего заданного значения настолько увеличить мгновенную частоту H(t) 37, что произойдет полное затухание электрической дуги 25 и создание продолжительного короткого замыкания между сварочной проволокой 11 и обрабатываемым изделием 16. Таким образом предусмотрено, что устройство 4 управления при превышении верхней границы, т.е. значения максимальной частоты Hmax 39, в свою очередь, выдает контрольный сигнал. Затем на основании данного контрольного сигнала устройство 4 управления регулирует привод 25 подающего устройства 10 таким образом, что скорость Vd подачи сварочной проволоки 11 понижается до своего заданного значения.

На фиг.6 на временной диаграмме кривой частоты H(t) 37 показан другой пример осуществления способа сварки.

В альтернативном варианте осуществления описанного способа может быть также предусмотрено, что верхнее и нижнее предельные значения для частоты H(d) 37, т.е. максимальные частоты Hmax(t) 39 и минимальные частоты Hmin(t) 38 образованы предельными значениями, изменяющимися во времени. Для этого по меньшей мере в течение заданного временного интервала TI 36 (соответствует первому временному интервалу 101) регистрируют и, соответственно, сохраняют в устройстве 4 управления значения контрольных величин, т.е. значения частоты H(t) 37. С использованием тех значений, которые лежат именно в данном временном интервале TI 36, сначала рассчитывают среднее значение (соответствует первому среднему значению 106 согласно фиг.3) контрольной величины и на основании его рассчитывают верхнее и нижнее предельные значения (соответствуют предельным значениям 104 и 105), т.е. устанавливают максимальную частоту Hmax(t) 39 и минимальную частоту Hmin(t) 38. В отличие от неизменяемых во времени предельных значений изменяемые по времени верхние и нижние предельные значения 104 и 105 для контрольной величины частоты H(t) 37 имеют то преимущество, что они могут быть использованы очень гибко, а область между предельными значениями 104 и 105 может быть выбрана очень узкой. Относительно среднего значения контрольной величины предельные значения 104 и 105 имеют разность, которая составляет только небольшую часть среднего значения контрольной величины. Для контроля сварочного процесса предусмотрено, что после превышения верхнего или после понижения нижнего предельных значений 104 и 105 посредством мгновенного значения частоты H(t) 37 устройством 4 управления выдается контрольный сигнал. Затем в зависимости от контрольного сигнала устройством 4 управления генерируется прерывание сварочного процесса или же сообщение о состоянии (режимах) сварочного процесса или, соответственно, отдельных компонентов сварочной установки. За счет этого особенно предпочтительным образом можно избежать повреждения сварочной установки из-за так называемого обратного сжигания сварочной проволоки. Для этого в зависимости от контрольного сигнала соответствующим образом изменяется регулирование скорости подачи подающего устройства 10 для сварочной проволоки 11. Для получения изменяющихся по времени верхнего и нижнего предельных значений 104 и 105 для контрольной величины осуществляют постоянный непрерывный во времени перерасчет как среднего значения контрольной величины, так и выведенных из него верхнего и нижнего предельных значений 104 и 105. Лежащий перед мгновенным значением контрольной величины временной интервал TI 36 (соответствует первому временному интервалу 101) образует таким образом временное окно для выбора тех значений контрольной величины, которые привлекаются для расчета или, соответственно, перерасчета верхних и нижних предельных значений 104 и 105. Таким образом, временной интервал TI 36 в некоторой мере перемещается во времени. При этом предпочтительно, если соответствующее расположение временного интервала TI 36 во времени выбирается непосредственно впереди идущим перед соответственно последним полученным значением контрольной величины.

Кроме этого, в устройстве 4 управления, помимо нижней и верхней границы для частоты H(t), запоминают также значение контрольного времени TK 41. Если частота H(t) 37 понижается ниже минимальной частоты Hmin 38 в момент 40 времени, устройство 4 управления начинает измерение времени TB 42 наблюдения, которое длится столько, сколько времени мгновенное значение частоты H(t) 37 находится ниже минимальной частоты Hmin 38. Пока указанное время TB 42 наблюдения меньше заранее установленного контрольного времени TK 41, сварочный процесс еще классифицируется устройством 4 управления как стабильный или правильный. Т.е. если значение мгновенной частоты H(t) 37 снова станет выше значения минимальной частоты Hmin 38 и, соответственно, будет меняться в области минимальной частоты Hmin 38 и максимальной частоты Hmax 38, устройство 4 управления не выдаст контрольного сигнала (показанная однородной кривая частоты H(t)). Напротив, если мгновенная частота H(t) 37 после понижения ниже минимальной частоты Hmin 38 в момент 40 времени в течение времени TB 42 наблюдения, которое длится дольше контрольного времени TK 41, остается ниже минимальной частоты Hmin 38, то устройством 4 управления выдается контрольный сигнал (показанная штриховой кривая частоты H(t)). Впоследствии на основании данного контрольного сигнала посредством устройства 4 управления принимаются различные меры. Ими могут быть, например, соответствующие ответные меры посредством регулирования подающего устройства 10, как было приведено ранее, а также регулирования других компонентов сварочного аппарата посредством устройства 4 управления, таких как, например, устройство 18 охлаждения, или же только инициирование сигнала тревоги, т.е. полной остановки сварочного процесса.

Далее с помощью фиг.4 может быть описан еще один альтернативный вариант осуществления способа сварки согласно изобретению с контролем сварочного процесса. При этом предусмотрено, что вместо частоты H(t) 37 в качестве контрольной величины используют период TP 43, соответствующий временному интервалу между двух следующих друг за другом коротких замыканий или, соответственно, минимумов на временной диаграмме сварочного напряжения U(t) 30. Так же как и временная кривая H(t) 37, посредством устройства 4 управления записывают временную кривую, или другими словами, изменения периода TP 43, и устройство 4 управления проводит непрерывное сравнивание с нижней и верхней границами для периода TP 43. Таким образом, при превышении максимального значения, или верхней границы периода TP 43, устройством 4 управления может быть также выдан контрольный сигнал. Превышение верхней границы периода 43 соответствует, в частности, понижению мгновенной частоты H(t) 37 ниже минимальной частоты Hmin 38, и в целом устройством 4 управления предусмотрены аналогичные меры по регулированию, какие были описаны ранее в отношении частоты H(t) 37.

При использовании периода TP 43 в качестве контрольной величины для контроля сварочного процесса в периодическом характере кривой сварочного напряжения U(t) 30 путем анализа постоянно записываемой кривой сварочного напряжения U(t) 30 определяют минимумы, т.е., в частности, происходящие короткие замыкания, на основании чего рассчитывают периоды TP 43 между соответственно двумя следующими друг за другом минимумами. На основании превышения верхнего или после понижения ниже нижнего предельного значения 104 и 105 для периода TP 43 устройство 4 управления выдает контрольный сигнал, после чего в зависимости от контрольного сигнала посредством устройства 4 управления сварочный процесс прерывается или генерируется сообщение о состоянии. Предпочтительно превышение верхнего предельного значения 104 или 105 для периода TP 43 является поводом для прерывания сварочного процесса, поскольку наиболее вероятной причиной этому является «обратное сжигание проволоки». Как ранее уже было описано в отношении частоты H(t) 37, здесь также возможно использование изменяемых во времени верхнего и нижнего предельных значения 104 и 105 для периода TP 43.

При помощи фиг.7-10 описывается вариант осуществления способа сварки с использованием мгновенного сопротивления R(t) 44 электрической дуги 15, т.е. измеряют сварочное напряжение и сварочный ток и по ним рассчитывают сопротивление R(t) 44 в качестве параметра 100. На фиг.7 показана временная диаграмма кривой сопротивления R(t) 44, как оно получается путем вычисления согласно закону Ома из сварочного напряжения U(t) 30 и сварочного тока I(t) 29. Для контроля сварочного процесса в данном способе устройством 4 управления осуществляется постоянного сравнение мгновенного сопротивления R(t) 44 с минимальным сопротивлением Rmin 45 (соответствует нижнему предельному значению 105 для первого временного интервала 101) и максимальным сопротивлением Rmax 46 (соответствует верхнему предельному значению 104 для первого временного интервала 101). После превышения мгновенным сопротивлением R(t) 44 (соответствует среднему значению параметра сопротивления для второго временного интервала 102) максимального сопротивления Rmax 46 или, соответственно, его понижения ниже минимального сопротивления Rmin 45 устройством 4 управления, как уже было ранее описано, выдается контрольный сигнал.

Согласно данному примеру осуществления значения минимального сопротивления Rmin 45 и максимального сопротивления Rmax 46 устанавливаются не на абсолютные, жестко заданные значения, а зависят от кривой зависимости сопротивления R(t) 44 от времени. Для этого в каждый мгновенный момент 47 времени рассчитывают среднее сопротивление RM(t) 48 по временному интервалу TI 36, непосредственно предшествующему мгновенному моменту 47 времени. За счет записи, т.е. сохранения, отдельных значений сопротивления R(t) 44 в устройстве 4 управления имеется, соответственно, определенное продолжительностью временного интервала TI 36 количество отдельных значений для расчета указанного среднего значения. Нижняя, а также верхняя граница для сопротивления R(t) 44 является таким образом также зависимой от времени, т.е. изменяемой во времени. Максимальное сопротивление Rmax(t) 46 определяется таким образом от сопротивления RM(t) 48 посредством прибавления верхней разности Reo 49 сопротивления, а минимальное сопротивление Rmin(t) 45 определяется от среднего сопротивления RM(t) 48 посредством вычитания нижней разности Reu 50 сопротивления. Таким образом, как и среднее сопротивление RM(t) 48, значения минимального сопротивления Rmin(t) 45 и максимального сопротивления Rmax 46 непрерывно регистрируются устройством 4 управления для контроля сварочного процесса, причем устройством 4 управления устанавливается, превысило ли верхнюю границу или опустилось ниже нижней границы мгновенное сопротивление R(t) 44. Если это произошло, устройством 4 управления может быть выдан контрольный сигнал, на основании которого дополнительные действия отдельных компонентов сварочного аппарата могут быть запущены соответствующими управляющими командами устройства 4 управления. В качестве примера это показано на фиг.7 посредством понижения ниже минимального сопротивления Rmin(t) 46 в момент 47 времени посредством показанной штриховой линией временной кривой сопротивления R(t) 44.

Использование описанных изменяемых во времени предельных значений 104 и 105 для нижней и верхней границ контрольной величины позволяет, с одной стороны, очень гибко применять способ, и, с другой стороны, очень быстро реагировать на внезапно возникшие изменения в сварочном процессе или во время эксплуатации сварочного аппарата. Именно за счет одновременного ведения во времени верхнего и нижнего предельных значений 104 и 105 в зависимости от средней контрольной величины становится возможным расположить их в очень узком диапазоне около мгновенного прохождения контрольной величины, т.е. мгновенного сопротивления R(t) 44 (ко второму временному интервалу 102). Разность предельных значений 104 и 105 к среднему значению может предпочтительным образом быть выбрана в пределах менее 1% от мгновенного сопротивления R(t) 44. При этом предусмотрено, что длительность временного интервала TI 36 (первого временного интервала 101) имеет значение менее одной секунды.

Описанный здесь пример выполнения с использованием мгновенного сопротивления R(t) 44 в качестве контрольной величины для контроля сварочного процесса особенно подходит, например, для применения при сварке со струйным переносом металла через дугу или при импульсной сварке, а также при электродуговой сварке с управляемым возвратно-поступательным осциллирующим движением сварочной проволоки 11.

На фиг.8 и 9 показана в качестве примера временная диаграмма сварочного тока I(t) 29 (фиг.8) и сварочного напряжения U(t)30 (фиг.9). При этом предпочтительно предусмотрено, что вместо контрольной величины сопротивления R(t) 44 используют среднее значение по меньшей мере за один период TP 43 импульса. Данное усреднение соответствует второму среднему значению 107 для второго временного интервала 102 согласно описанию к фиг.3. Преимуществом этого является то, что избегают чрезмерных колебаний во временной характеристике сопротивления R(t) 44 (фиг.7), поскольку для контроля сварочного процесса они являются малозначительными.

Альтернативно этому можно для расчета сопротивления R(t) 44 также использовать, например, значения сварочного тока I(t) 29 или сварочного напряжения U(t) 30 из импульсной фазы, т.е. использовать соответственно максимальные значения кривых сварочного тока или сварочного напряжения.

С помощью фиг.10 далее поясняется еще один пример осуществления способа согласно изобретению с использованием сопротивления R(t) 44 в качестве контрольной величины для контроля сварочного процесса. В случае если мгновенное сопротивление R(t) 44 опускается ниже минимального сопротивления Rmin 45 в момент 47 времени, то устройство 4 управления начинает измерение времени TB 42 наблюдения. Это происходит, пока мгновенное сопротивление R(t) 44 находится ниже минимального сопротивления Rmin 45. Пока указанное время TB 42 наблюдения меньше заданного контрольного времени TK 41, сварочный процесс классифицируется устройством 4 управления как стабильный или нормальный. Если мгновенное сопротивление R(t) 44 возвращается в область между минимальным сопротивлением Rmin 45 и максимальным сопротивлением Rmax 46 до истечения контрольного времени TK 41, то контрольный сигнал не выдается устройством 4 управления. При этом в качестве нижней и верхней границ используют те значения минимального сопротивления Rmin(t) 45 и, соответственно, максимального сопротивления Rmax(t) 46, которые получились в момент 47 времени на основании среднего сопротивления RM(t) 48. В качестве альтернативы этому возможен также постоянный перерасчет среднего сопротивления RM(t) 48 также в течение контрольного времени TK 41 и, таким образом, соответствующее изменение нижней и верхней границы 45, 46.

Согласно описанному примеру осуществления изобретения предусмотрено, что устройство 4 управления запрограммировано таким образом, что в случае если мгновенное сопротивление R(t) 44 после понижения ниже минимального сопротивления Rmin 45 в момент 47 времени остается ниже минимального сопротивления Rmin 45 в течение времени TB 42 наблюдения, длящегося более контрольного времени TK 41, то устройством 4 управления выдается контрольный сигнал. В дальнейшем он используется для запуска сигнала тревоги или для автоматического прерывания сварочного процесса. Такой случай, когда нижняя граница или, соответственно, минимальное сопротивление Rmin 45 в течение времени TB 42 наблюдения, которое больше контрольного времени TK 41, показан на фиг.10 в качестве примера посредством штриховой кривой мгновенного сопротивления R(t) 44.

Для расчета среднего сопротивления RM(t) 48 может быть также предусмотрено, что различные области во временном интервале TI 36 (соответствует первому временному интервалу 101) имеют различную степень важности, что, однако, также возможно для второго временного интервала 102. Так, например, области в начале временного интервала TI 36 за счет соответствующей степени важности могут вносить больший вклад в получение среднего значения, чем области, которые расположены ближе к концу временного интервала TI 36. Предпочтительными для продолжительности временного интервала TI 36 являются значения из области от 200 до 950 мс. В качестве значения контрольного времени TK 41 выбирается значение порядка 10 мс.

На фиг.11 показан еще один вариант осуществления способа согласно изобретению с использованием сопротивления R(t) 44 в качестве контрольной величины для контроля сварочного процесса.

На фиг.11 показана временная диаграмма кривой сопротивления R(t) 44 (соответствующее среднему значению для второго временного интервала 102), а также изменяющихся во времени верхней и нижней границ, т.е. минимального сопротивления Rmin(t) 45 и максимального сопротивления Rmax(t) 46 (в соответствии с первым временным интервалом 101 согласно фиг.3). При этом предусмотрено, что в устройстве 4 управления сохранено заранее определенное абсолютное минимальное сопротивление RAmin 51 и абсолютное минимальное сопротивление RAmax 52. Как видно из диаграммы на фиг.11, возможны относительно медленные изменения во времени сопротивления R(t) 44 или, соответственно, изменяемых во времени нижней и верхней границ, т.е. минимального сопротивления Rmin(t) 45 и, соответственно, максимального сопротивления Rmax(t) без распознавания устройством 4 управления сбоя. Для того чтобы функциональная надежность могла все же обеспечиваться и в таких случаях хода сварочного процесса, в частности могли снижаться повреждения сварочного аппарата 1, согласно данному примеру осуществления способа предусмотрены вышеуказанные абсолютные пороговые значения 51, 52.

Данные пороговые значения 51, 52, т.е. абсолютное максимальное сопротивление RAmax 52 и абсолютное минимальное RAmin 51 образуют, так сказать, большое поле допусков для мгновенного сопротивления R(t) 44, которое расположено исходя из определенной из базы данных рабочей точки вокруг нее. Таким образом, устройством 4 управления во время сварочного процесса могут быть обнаружены грубые ошибки. Данные абсолютные пороговые значения 51, 52 могут быть также, например, использованы для контроля в начальной фазе сварочного процесса, поскольку в начальной фазе можно ожидать высокую нестабильность сварочного процесса.

Из представленной на фиг.11 диаграммы отчетливо видно, что разность между изменяющимися во времени верхними и нижними предельными значениями, т.е. максимальным сопротивлением Rmax(t) 46 и минимальным сопротивлением Rmin(t) 45 выбрана существенно меньшей, чем разность между соответствующими неизменяющимися во времени пороговыми значениями 51, 52, т.е. максимальным сопротивлением RAmax 52 и минимальным сопротивлением RAmin 51. Разность между изменяющимися во времени предельными значениями может, во всяком случае, составлять незначительную долю разности между неизменяющимися во времени пороговыми значениями 51, 52.

Посредством устройства 4 управления сварочного аппарата происходит непрерывное сравнение значения сопротивления R(t) 44 (в соответствии со вторым временным интервалом 102) с минимальным сопротивлением RAmin 51 и максимальным сопротивлением RAmax 52. Для установления устройством 4 управления сбоя в первом варианте предусмотрено, что при превышении максимального сопротивления RAmax 52 в момент 53 времени устройством 4 управления выдается контрольный сигнал. В качестве реакции на данный контрольный сигнал предпочтительно предусмотрено, что устройством 4 управления осуществляется прерывание сварочного процесса.

В другом альтернативном варианте осуществления способа, однако, предусмотрено, что превышение максимального сопротивления RAmax 52 и понижение ниже минимального сопротивления RAmin 51 приводит не только к выпуску контрольного сигнала - он еще и сначала задерживается. Для этого в устройстве 4 управления сохраняют контрольное время TKA 54 для абсолютных границ. После превышения в момент 53 времени мгновенным сопротивлением максимального сопротивления RAmax 52 устройство 4 управление начинает измерение времени TBA 55 наблюдения, которое длится столько, сколько мгновенное сопротивление R(t) 44 находится выше максимального сопротивления RAmax 52 или ниже минимального сопротивления RAmin 51. Выдача или выпуск контрольного сигнала устройством 4 управления осуществляется тогда, когда указанное время TBA 55 наблюдения длится более заданного контрольного времени TKA 54.

В течение начального или стартового интервала TS 56 с момента 57 времени начала сварочного процесса предусмотрено, что для контроля сварочного процесса устройством 4 управления используются только абсолютные границы минимального сопротивления RAmin 51 и максимального сопротивления RAmax 52 или, соответственно, пороговые значения 51, 52. Только вслед за начальным интервалом TS 56 переходят с помощью устройства 4 управления к контролю посредством установленных более узкими верхней и нижней границ 104 и 105, т.е. минимального сопротивления Rmin(t) 45 и максимального сопротивления Rmax(t) 46. В качестве альтернативы этому также возможно, что в течение начального интервала TS 56 используют постоянно сужающуюся область допуска (показан штрихпунктирной линией) для верхней и нижней границ сопротивления R(t) 44 при контроле сварочного процесса посредством устройства 4 управления.

В качестве значения для контрольного времени TKA 54 предпочтительно используют значение порядка 10 мс, тогда как в качестве значения для продолжительности начального интервала TS 56 используют предел от 200 мс до 950 мс.

Вследствие контрольного сигнала, выданного устройством 4 управления с применением способа согласно настоящему изобретению, возможно инициирование различных мер. Ими могут быть, как уже описано ранее, выпуск сигнала тревоги, влияние на изменение режима работы различных компонентов сварочного аппарата, прерывание сварочного процесса, а также выдача уведомления соответствующему обслуживающему персоналу о необходимости замены контактной трубы или дефектной сварочной горелки. В качестве фактора для выдачи контрольного сигнала могут быть различные причины. Помимо вышеназванных, это могут быть также загрязнения на обрабатываемом изделии 16, например, маслом или смазкой, а также отклонения в свойствах защитного газа 7.

Для описания изобретения в качестве контрольной величины выше были использованы частота H(t) 37 и период TP 43 возникновения коротких замыканий, а также мгновенное значение сопротивления R(t) 44. Само собой разумеется, что в смысле настоящего изобретения в качестве контрольной величины можно также использовать и другие физические величины, например мощность электрической дуги. Для данных величин также возможно осуществлять регистрацию значений контрольной величины в течение временного интервала TI 36 или временных интервалов 101 и 102 и сохранение их в устройстве 4 управления для последующего расчета среднего значения контрольной величины из расположенных в указанном временном интервале значений и определения на основании него верхнего и нижнего предельных значений для контрольной величины. При этом осуществляют постоянный по времени пересчет среднего значения контрольной величины, а также верхнего и нижнего предельных значений 104 и 105, причем временной интервал 101 и 102, лежащий во времени перед мгновенным значением контрольной величины, перемещается вместе с ним во времени. Если мгновенное значение контрольной величины превышает верхнее предельное значение 104 или понижается ниже нижнего предельного значения 105, то устройством 4 управления выдается контрольный сигнал, в результате чего сварочный процесс может быть прерван или может быть выдано сообщение о состоянии различных компонентов сварочной установки.

Также возможно, что границы для порогового значения 51, 52 выводятся из последней операции сварки или что они рассчитываются из базы данных или в нее записываются, т.е. сохраняются.

Кроме того, возможно, что они сохраняются из сохраненных параметров 100 сварочного напряжения и сварочного тока и за временные интервалы 101 и 102 среднее значение сопротивления или мощности и затем используются в качестве контрольной величины или параметра 100. Разумеется, также возможно, что по параметру 100 сварочного напряжения или сварочного тока постоянно сразу рассчитывают сопротивление или мощность и сохраняют его в качестве параметра 100 для временного интервала 101 или 102, после чего за период временных интервалов 101 или 102 образуют среднее значение. Т.е., или сразу, или за временной интервал 101 или 102 проводят пересчет второго сварочного параметра по параметру 100 для образования среднего значения.

Также возможно, что в случае если среднее значение второго интервала 102 первый раз повысится или понизится относительно предельного значения 104 и 105, то начинается не отсчет контрольного времени 54 или времени 55 наблюдения, а включается счетчик, который считает «вверх-вниз», пока среднее значение превышает или понижается ниже предельного значения 104 или 105, причем при достижении определенного показания счетчика выдается контрольный сигнал. После этого возможно, что счетчик снова обнуляется. При этом также возможно, что в память вводят несколько показаний счетчика, так что в зависимости от показания счетчика посылаются различные контрольные сигналы.

Для того чтобы пользователь мог осуществлять все обычные операции со сварочным аппаратом 1, можно предусмотреть, чтобы устройство 4 управления при изменениях рабочей точки, в частности смены рабочего задания пользователем, во время сварочного процесса рассматривал это как новый запуск сварочного процесса или игнорировал в течение определенного времени параметры. Таким образом предотвращается то, что из-за соответствующего изменения пользователем превышение или понижение относительно предельных значений 104, 105 сразу становится активным, а только тогда, когда имеет место стабильный сварочный процесс.

Также возможно, что устройством 4 управления посредством внешнего сигнала следующие параметры в течение заданного промежутка времени или времени приложения внешнего сигнала или до следующего внешнего сигнала отфильтровываются и тем самым данные параметры 100 не используются для выведения среднего значения. Это является преимуществом, поскольку при автоматизированной сварке положение сварочной горелки часто меняется, так что получаются другие параметры. Это происходит, например, тогда, когда переходят из горизонтальной сварки в вертикальную сварку. Разумеется, также возможно, что устройством 4 управления при роботизированной сварке осуществляется контроль оси робота, после чего устройство 4 управления определяет, является ли целесообразным контроль сварочного процесса с помощью среднего значения согласно описанному способу регулирования или может ли он быть проведен.

Предпочтительно предельные значения 104, 105 повышаются или понижаются устройством 4 управления для первого среднего значения первого временного интервала 101 при сварке с короткой дугой на 6%, при импульсной сварке на 2,5% и при сварке со струйным переносом металла через дугу на 2,0%. Продолжительность первого временного интервала 101 может составлять от 0,3 с до 1,0 с, в частности 0,5 с, тогда как продолжительность второго временного интервала 102 составляет от 0,05 с до 0,3 с, в частности 0,1 с.

Все данные для области значения в настоящем описании должны пониматься таким образом, что они включают в себя всевозможные подобласти, например, данные от 1 до 10 должны пониматься таким образом, что все подобласти, от нижней границы 1 до верхней границы 10, заключены в них, т.е. все подобласти начинаются с нижней границы от 1 и более и заканчиваются у верхней границы 10 или ниже, например от 1 до 1,7, или от 3,2 до 8,1, или от 5,5 до 10.

В примерах выполнения показаны возможные варианты осуществления способа согласно изобретению, причем здесь следует отметить, что изобретение не ограничивается отдельно представленным вариантом его осуществления, а возможными являются различные комбинации отдельных вариантов осуществления месте друг с другом, и эти всевозможные варианты на основании знаний в области техники посредством настоящего изобретения берутся в основу знаний специалиста в области техники. Таким образом, все возможные варианты выполнения, которые возможны посредством комбинации отдельных частностей представленных и описанных вариантов выполнения, также охвачены объемом защиты.

Для порядка следует в конце указать на то, что для более лучшего понимания конструкции сварочного аппарата 1 он и его составные части представлены частично не в масштабе и/или увеличенными, и/или уменьшенными.

Задача, лежащая в основе самостоятельного изобретательского решения, может быть взята из данного описания.

Прежде всего, отдельные представленные на фиг.1, 2, 3, 4, 5, 6, 7, 8, 9, 10 и 11 примеры выполнения образуют предмет самостоятельных технических решений согласно изобретению. Соответственные задачи и решения согласно изобретению можно взять из подробного описания данных фигур.

Перечень позиций

1 сварочный аппарат

2 источник тока

3 силовая часть

4 устройство управления

5 клапан управления

6 линия снабжения

7 газ

8 газовый накопитель

9 сварочная горелка

10 подающее устройство

11 сварочная проволока

12 линия снабжения

13 накопительный барабан

14 линия снабжения

15 электрическая дуга

16 обрабатываемое изделие

17 линия снабжения

18 устройство охлаждения

19 контур охлаждения

20 датчик потока

21 резервуар для охлаждающего средства

22 устройство введения и/выведения данных

23 шланговый пакет

24 линия управления

25 привод

26 подающий ролик

27 подающий ролик

28 измерительное устройство

29 сварочный ток I(t)

30 сварочное напряжение U(t)

31 измерительная линия

32 измерительная линия

33 выходная клемма

34 выходная клемма

35 напряжение между клеммами UK(t)

36 временной интервал TI

37 частота H(t)

38 минимальная частота Hmin

39 максимальная частота Hmax

40 момент времени

41 контрольное время TK

42 время TB наблюдения

43 период TP

44 сопротивление R(t)

45 минимальное сопротивление Rmin

46 максимальное сопротивление Rmax

47 момент времени

48 среднее сопротивление RM(t)

49 верхняя разность Reo сопротивления

50 нижняя разность Reu сопротивления

51 пороговое значение

52 пороговое значение

53 момент времени

54 контрольное время ТКА

55 время ТВА наблюдения

56 начальный интервал TS

57 момент начала

100 параметр

101 первый временной интервал

102 второй временной интервал

103 частота выборки

104 верхнее предельное значение

105 нижнее предельное значение

106 первое среднее значение

107 второе среднее значение

| название | год | авторы | номер документа |

|---|---|---|---|

| Тренажер сварщика | 1989 |

|

SU1663619A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Тренажер сварщика | 1985 |

|

SU1302313A1 |

| Способ управления процессом высокочастотной сварки труб и устройство для его осуществления | 2019 |

|

RU2722957C1 |

| СВАРОЧНОЕ УСТРОЙСТВО, ПОДВОДНЫЙ ТРУБОПРОВОД И СПОСОБ ЕГО ПРОКЛАДКИ | 1999 |

|

RU2236334C2 |

| УСОВЕРШЕНСТВОВАНИЕ УКЛАДЫВАЕМЫХ В КАРМАНЫ СПИРАЛЬНЫХ ПРУЖИН | 1994 |

|

RU2130412C1 |

| УСТРОЙСТВО ДЛЯ УДЕРЖИВАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ СВАРКЕ ОПЛАВЛЕНИЕМ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОКАТНЫХ СТАНАХ | 2007 |

|

RU2418663C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| Способ и система для прогнозирования значений временного ряда с использованием искусственной нейронной сети | 2019 |

|

RU2744041C1 |

| ВЫСОКОЧАСТОТНЫЙ СИЛОВОЙ ДИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2684921C2 |

Изобретение касается вариантов способа контроля сварочного процесса с плавящейся в электрической дуге сварочной проволокой, которую снабжают энергией по меньшей мере от одного регулируемого источника (2) тока. Посредством устройства управления осуществляют управление источником тока и подающим устройством для сварочной проволоки. Во время сварочного процесса по параметрам электрической дуги измеряют или вычисляют по меньшей мере одну контрольную величину. После установления первого и второго временного интервала (102) с различной продолжительностью и частоты (103) выборки для определения значений параметра (100) с каждой выборкой сохраняют значения параметра (100). В заданный момент времени посредством устройства управления вычисляют по сохраненным значениям параметра, лежащим в более ранних относительно указанного момента времени временных интервалах, первое среднее значение (106) и второе среднее значение (107) в качестве контрольной величины. После этого на основании первого среднего значения (106) первого временного интервала (101) вычисляют верхнее и нижнее предельные значения (104, 105) и затем сравнивают контрольную величину с верхним и нижним предельными значениями (104, 105). Изобретение позволяет повысить функциональную надежность процесса сварки и аппарата, его осуществляющего, в частности избежать или снизить до минимума повреждения сварочного аппарата из-за сбоев в его работе. 4 н. и 33 з.п. ф-лы, 11 ил.

1. Способ контроля сварочного процесса с плавящейся в электрической дуге (15) сварочной проволокой (11), которую снабжают энергией по меньшей мере от одного регулируемого источника (2) тока, при котором посредством устройства (4) управления осуществляют управление источником (2) тока и подающим устройством (10) для сварочной проволоки (11), причем во время сварочного процесса по параметрам электрической дуги, таким как сварочный ток, сварочное напряжение или сопротивление, измеряют или вычисляют по меньшей мере одну контрольную величину, при этом во время сварочного процесса в запоминающем устройстве сохраняют различные сварочные параметры или значения контрольной величины, отличающийся тем, что устанавливают первый (101) и второй временные интервалы (102) с различной продолжительностью и частоту (103) выборки для определения значений параметра, причем с каждой выборкой сохраняют значения параметра, после чего в момент (40) времени посредством устройства (4) управления вычисляют по сохраненным значениям параметра, лежащим в более ранних относительно указанного момента (40) времени временных интервалах (101, 102), первое среднее значение (106) и второе среднее значение (107) в качестве контрольной величины, после чего на основании первого среднего значения (106) первого временного интервала (101) вычисляют верхнее и нижнее предельные значения (104, 105) и затем сравнивают контрольную величину с верхним и нижним предельными значениями (104, 105).

2. Способ контроля сварочного процесса с плавящейся в электрической дуге (15) сварочной проволокой (11), которую снабжают энергией по меньшей мере от одного регулируемого источника (2) тока, при котором посредством устройства (4) управления осуществляют управление источником (2) тока и подающим устройством (10) для сварочной проволоки (11), причем во время сварочного процесса по параметрам электрической дуги, таким как сварочный ток, сварочное напряжение или сопротивление, измеряют или вычисляют по меньшей мере одну контрольную величину, при этом во время сварочного процесса в запоминающем устройстве сохраняют различные сварочные параметры или значения контрольной величины, отличающийся тем, что устанавливают временной интервал (101) с определенной продолжительностью и частоту (103) выборки для определения значений параметра, причем с каждой выборкой сохраняют значения параметра, после чего в момент (40) времени посредством устройства (4) управления вычисляют по сохраненным значениям параметра, лежащим в более раннем относительно указанного момента (40) времени временном интервале (101), среднее значение (106) и используют замеренное последним значение параметра в качестве контрольной величины, после чего на основании среднего значения (106) временного интервала (101) вычисляют верхнее и нижнее предельные значения (104, 105) и затем сравнивают контрольную величину с верхним и нижним предельными значениями (104, 105).

3. Способ контроля сварочного процесса с плавящейся в электрической дуге (15) сварочной проволокой (11), которую снабжают энергией по меньшей мере от одного регулируемого источника (2) тока, при котором посредством устройства (4) управления осуществляют управление источником (2) тока и подающим устройством (10) для сварочной проволоки (11), причем во время сварочного процесса по параметрам электрической дуги, таким как сварочный ток, сварочное напряжение или сопротивление, измеряют или вычисляют по меньшей мере одну контрольную величину, при этом во время сварочного процесса в запоминающем устройстве сохраняют различные сварочные параметры или значения контрольной величины, отличающийся тем, что устанавливают первое и второе количества регистрируемых значений параметра и частоту (103) выборки для определения значений параметра, причем второе количество меньше первого количества, при этом с каждой выборкой сохраняют значения параметра, после чего в момент (40) времени посредством устройства (4) управления вычисляют по сохраненным значениям параметра, лежащим ранее по времени относительно указанного момента (40) времени, первое среднее значение (106) и второе среднее значение (107) в качестве контрольной величины, после чего на основании первого среднего значения (106) первого количества вычисляют верхнее и нижнее предельные значения (104, 105) и затем сравнивают контрольную величину с верхним и нижним предельными значениями (104, 105).

4. Способ по п.1, отличающийся тем, что временные интервалы (101, 102) присоединены к мгновенной контрольной величине или соответственно мгновенному параметру, и тем самым временные интервалы (101, 102) перемещаются во время сварочного процесса вместе с мгновенной контрольной величиной, так что множество находящихся во временных интервалах (101, 102) значений контрольной величины или значений параметра в них постоянно изменяется.

5. Способ по п.4, отличающийся тем, что соответствующее расположение временного интервала (101, 102) во времени выбирают идущим непосредственно перед значением контрольной величины, определенным соответственно последним.

6. Способ по п.4, отличающийся тем, что перед осуществлением сварочного процесса устанавливают неизменяемое во времени нижнее пороговое значение (51) и неизменяемое во времени верхнее пороговое значение (52) для контрольной величины, причем разность между изменяемым во времени верхним предельным значением (104) и изменяемым во времени нижним предельным значением (105) меньше, в частности равна доле, разности между неизменяемым во времени верхним пороговым значением (52) и неизменяемым во времени нижним пороговым значением (51).

7. Способ по п.6, отличающийся тем, что в течение начального интервала TS (56), начинающегося в момент (57) начала сварочного процесса, для контроля сварочного процесса посредством устройства (4) управления используют неизменяемое во времени нижнее пороговое значение (51) и неизменяемое во времени верхнее пороговое значение (52) и вслед за ними изменяемое во времени нижнее предельное значение (105) и изменяемое во времени верхнее предельное значение (104).

8. Способ по п.6, отличающийся тем, что в течение начального интервала TS (56), начинающегося в момент (57) начала сварочного процесса, для контроля сварочного процесса используют нижнюю границу, которая исходит из неизменяемого во времени нижнего порогового значения (51) и постоянно повышается, и верхнюю границу, которая исходит из неизменяемого во времени верхнего порогового значения (52) и постоянно понижается.

9. Способ по п.6, отличающийся тем, что границу для порогового значения (51, 52) рассчитывают из базы данных или хранят в базе данных.

10. Способ по п.6, отличающийся тем, что границу для порогового значения (51, 52) используют из последней операции сварки.

11. Способ по любому из пп.1-3, отличающийся тем, что определяют количество выходов контрольной величины из области между изменяемым во времени нижним предельным значением (105) и изменяемым во времени верхним предельным значением (104) и используют данное количество в качестве следующей контрольной величины.

12. Способ по любому из пп.6-10, отличающийся тем, что определяют количество выходов контрольной величины из области между неизменяемым во времени нижним пороговым значением (51) и неизменяемым во времени верхним пороговым значением (52) и используют указанное количество в качестве следующей контрольной величины.

13. Способ по п.1, отличающийся тем, что по сохраненным параметрам сварочного напряжения U(t) (30) и сварочного тока I(t) (29) за временные интервалы (101, 102) рассчитывают мгновенное сопротивление R(t) (44) или мгновенную мощность и используют сопротивление R(t) (44) в качестве контрольной величины.

14. Способ по п.1, отличающийся тем, что постоянно рассчитывают сопротивления или мощности по параметрам сварочного напряжения и сварочного тока, сохраняют их в качестве параметра для временных интервалов (101,102) и затем за период временных интервалов их усредняют.