Изобретение относится к технологии производства узлов и деталей машин, а именно к способам изготовления подшипников скольжения, используемых в узлах трения.

Известен способ изготовления подшипника скольжения (патент РФ №2167348, БИ №14, 2001 г.), при котором на внутренней поверхности втулки нарезают канавки и фиксируют к ним антифрикционную пленку запрессовкой ее участков в канавки путем накатки роликом и заполняют оставшийся объем канавок жидкой композицией с последующим ее отверждением.

Недостатком способа является то, что антифрикционную пленку запрессовывают в канавки путем накатки роликом, при этом антифрикционная пленка повреждается еще при запрессовке, а накатка роликом не обеспечивает полного копирования профиля канавки пленкой, что приводит к разрушению узла крепления антифрикционной пленки при работе с динамическими нагрузками и снижает эксплуатационные свойства подшипника.

Известен также, принятый за прототип, способ изготовления подшипников скольжения с бинарной поверхностью (патент RU №2337258, кл. F16С 33/04; F16С 33/24 от 2008.10.07), заключающийся в том, что на рабочей поверхности втулки заданного размера предварительно выполняют сквозные отверстия и устанавливают ее в литьевую пресс-форму, в которую впрыскивают антифрикционный материал, заполняющий сквозные отверстия втулки и образующий в сквозных отверстиях полимерные вставки, затем втулку с полимерными вставками запрессовывают в обойму.

Недостатки известного способа изготовления подшипников скольжения с бинарной поверхностью заключается в том, что антифрикционный материал, полимеризуясь в сквозных отверстиях втулки, образует полимерные вставки, но не обеспечивает прочного сцепления полимерных вставок с поверхностью сквозных отверстий втулок, образующиеся полимерные вставки не ограничены по высоте и, следовательно, не гарантируют определенную посадку вала в отверстии подшипника, и, кроме того, смазка пары трения (вал-подшипник) происходит за счет износа полимерных вставок, что ведет к нарушению первоначальной трибосистемы и снижает эксплуатационные свойства подшипника скольжения.

Техническая задача изобретения заключается в повышении эксплуатационных свойств подшипника скольжения путем создания выступов полимерных вставок одинаковой высоты на трибоповерхности системы и постоянного разделительного масляного слоя.

Поставленная задача решается тем, что в известном способе изготовления подшипников скольжения с бинарной поверхностью, при котором на рабочей поверхности втулки подшипника скольжения выполняют сквозные отверстия, устанавливают ее в литьевую пресс-форму, впрыскивают в литьевую пресс-форму антифрикционный материал, который при полимеризации образует в сквозных отверстиях втулки полимерные вставки, в сквозных отверстиях втулки подшипника скольжения перед установкой ее в литьевую пресс-форму нарезают резьбу, причем рабочую поверхность втулки с полимерными вставками подвергают обработке пластической деформацией от 6 мкм до 25 мкм.

Обработка рабочей поверхности втулки с полимерными вставками пластической деформацией со степенью деформации от 6 мкм до 25 мкм позволяет получить на рабочей поверхности втулки выступы полимерных вставок определенной заданной высоты от 6 мкм до 25 мкм, равномерной по всей рабочей поверхности втулки подшипника скольжения за счет того, что материал втулки деформируется пластически, а материал полимерных вставок деформируется упруго, при этом высоту выступов можно варьировать изменением степени деформации. Прочное закрепление полимерных вставок в сквозных отверстиях втулки с помощью резьбы исключает перемещение полимерных вставок в сквозных отверстиях втулки и изменение высоты их выступов на рабочей поверхности втулки, при этом выступы являются армирующим элементом для разделительного масляного слоя, в результате чего в трибозоне образуется постоянный разделительный масляный слой, исключающий дополнительное введение масла в трибозону и препятствующий образованию фрикционного контакта вала и подшипника скольжения в период пуска и остановки, что повышает эксплуатационные свойства подшипника скольжения.

Изготавливают подшипник скольжения следующим образом.

Втулку спекают из пористого антифрикционного материала (например, металлических порошков Жгр 1,5, Д 2,5, К 0,8 графит 1,5%, медь 2,5%, сера 0,8%, остальное железный порошок, пористость изделия 15-25%) методом порошковой металлургии. На рабочей поверхности втулки с наружной стороны сверлят по определенной топологии сквозные отверстия, в которых нарезают резьбу, после чего помещают втулку в литьевую пресс-форму и впрыскивают антифрикционный полимерный материал, при этом антифрикционный полимерный материал, имеющий усадку при остывании, прочно закрепляется на резьбе в сквозных отверстиях втулки, образуя полимерные вставки. После образования полимерных вставок втулку извлекают из литьевой пресс-формы, пропитывают маслом в течение 1 часа при t=120°C, запрессовывают в обойму и обрабатывают рабочую поверхность втулки пластическим деформированием (например, дорнованием) со степенью деформации от 6 мкм до 25 мкм. После обработки рабочей поверхности пористой втулки пластической деформацией полимерные вставки образуют выступы от 6 мкм до 25 мкм на рабочей поверхности пористой втулки за счет того, что материал пористой втулки деформируется пластически, а полимерные вставки - упруго, при этом образующиеся выступы имеют постоянную высоту по всей трибоповерхности подшипника скольжения и выступают в качестве армирующего элемента в образованном разделительном масляном слое, что гарантирует равномерную посадку вала в отверстии пористой втулки подшипника скольжения при динамических нагрузках.

Испытание образцов подшипника скольжения, изготовленных предлагаемым способом, проводилось на машине трения, при этом испытывались образцы с выступами полимерных вставок на трибоповерхности, которые образовались после обработки пластической деформацией со степенью деформации от 3 мкм до 28 мкм. При этом было установлено, что степень деформации от 6 мкм до 25 мкм является оптимальной для поддержания постоянного разделительного масляного слоя, то есть режима жидкостного трения. Так как при степени деформации меньше 6 мкм происходит разрыв постоянного разделительного масляного слоя, что приводит к разрушению выступов полимерных вставок, а следовательно, изменяет посадку вала в подшипнике скольжения, что снижает эксплуатационные свойства подшипника скольжения. При степени деформации выше 25 мкм режима жидкостного трения в системе вал - подшипник не возникает.

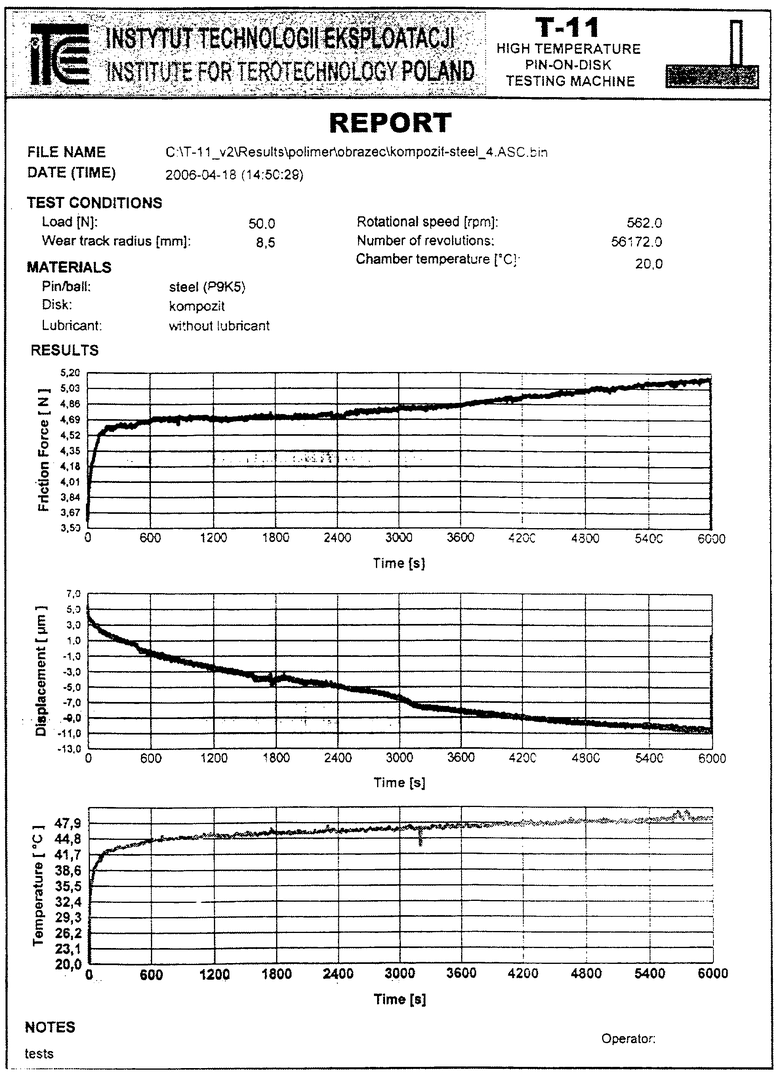

В таблице и на распечатках результатов испытания образцов, записанных на машине трения, приведены данные испытания образца, трибоповерхность которого обработана методом пластической деформации со степенью деформации 6 мкм. Как видно из таблицы и графиков на распечатке, постоянный разделительный масляный слой (толщина пленки) в процессе нагрузок обеспечивает пробег подшипника от 3000 до 6000 м без дополнительного введения смазки в трибозону.

Подобным образом были испытаны образцы, полученные обработкой пластической деформацией со степенью деформации от 7 мкм до 25 мкм. Результаты испытаний аналогичны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337258C1 |

| Подшипник скольжения | 1986 |

|

SU1428854A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2305804C1 |

| Устройство для изготовления изделий из полимерных материалов | 1983 |

|

SU1165588A1 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219382C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337259C1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ | 2012 |

|

RU2613129C2 |

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2011897C1 |

| Устройство для формообразования вкладыша в корпусе подшипника скольжения | 1983 |

|

SU1155793A1 |

| Способ изготовления подшипникаСКОльжЕНия | 1979 |

|

SU804903A1 |

Изобретение относится к технологии производства узлов и деталей машин и может быть использовано при изготовлении подшипника скольжения. Способ изготовления подшипника скольжения заключается в том, что на рабочей поверхности втулки подшипника скольжения выполняют сквозные отверстия, устанавливают ее в литьевую пресс-форму, впрыскивают в литьевую пресс-форму антифрикционный материал, который при полимеризации образует в сквозных отверстиях втулки полимерные вставки. При этом в сквозных отверстиях втулки подшипника скольжения перед установкой ее в литьевую пресс-форму нарезают резьбу. После полимеризации антифрикционного материала рабочую поверхность втулки с полимерными вставками подвергают обработке пластической деформацией со степенью деформации от 6 мкм до 25 мкм. Технический результат: повышение эксплуатационных свойств подшипника скольжения. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Способ изготовления подшипника скольжения, при котором на рабочей поверхности втулки подшипника скольжения выполняют сквозные отверстия, устанавливают ее в литьевую пресс-форму, впрыскивают в литьевую пресс-форму антифрикционный материал, который при полимеризации образует в сквозных отверстиях втулки полимерные вставки, отличающийся тем, что в сквозных отверстиях втулки подшипника скольжения перед установкой ее в литьевую пресс-форму нарезают резьбу.

2. Способ изготовления подшипника скольжения по п.1, отличающийся тем, что рабочую поверхность втулки с полимерными вставками подвергают обработке пластической деформацией от 6 мкм до 25 мкм.

| Устройство для изготовления секций пластинчатого калорифера | 1938 |

|

SU60155A1 |

| САМОСМАЗЫВАЮЩИЙСЯ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2222721C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2167348C1 |

| Декодер линейного кода | 1986 |

|

SU1405118A1 |

Авторы

Даты

2011-10-20—Публикация

2009-05-13—Подача