Предлагаемое изобретение относится к комбинированным механизмам со сложным движением выходных звеньев, которые применяются для выполнения вспомогательных операций при обслуживании работы машин, станков, прессов и устройств различного назначения. Такие манипуляционные механизмы, имитирующие определенные движения рук человека, обеспечивают захват изделия (объекта манипулирования), его перемещение из одной позиции в другую, освобождение и передачу изделия.

Известно, например, манипуляционное устройство, обеспечивающее захват изделия, его перемещение по дуге окружности и освобождение, содержащее исполнительный механизм с губками для захвата изделий, механизм поворота и гидропривод (Крайнев А.Ф. Словарь-справочник по механизмам. - М.: Машиностроение, 1987. - С.9 и 10, рис.а).

Основным недостатком данного устройства является усложненность привода и малая частота повторения рабочих циклов, т.е. невысокая производительность. Указанный недостаток является результатом использования отдельных двигателей для механизмов захвата и поворота, а также применения тихоходного гидравлического привода. Недостаток особенно ощутим при агрегатировании устройства с машинами-автоматами в линиях высокой производительности.

Известно также устройство типа "рука" для передачи изделий, содержащее комбинированный механизм, выполненный в виде подвижных оснований, исполнительных механизмов с ведущими и выходными звеньями, последние из которых снабжены губками для захвата изделий, каждое подвижное основание выполнено в виде ведущего звена соответствующего исполнительного механизма, и привод (патент 2224640 (РФ); опубл. в БИПМ, 2004. - №6 - прототип).

Основным недостатком прототипа являются повышенные энергозатраты на процесс передачи изделий из позиции «схват изделия» в позицию «выдача изделия» и малая частота вращения подвижных оснований, ограничивающая фактическую производительность устройства.

Повышенные энергозатраты на передачу изделий из позиции в позицию являются результатом того, что удерживание изделий губками при переносе обеспечивается путем взаимодействия роликов выходных звеньев с фигурными пазами в теле стола. Это взаимодействие генерирует силу трения, которая оказывается весьма значительной при передаче изделий повышенной массы.

Малая же частота вращения подвижных оснований связана с тем, что с повышением скорости выходных звеньев с губками ухудшается качество и снижается надежность «охвата» изделий губками, что в целом снижает качество передачи изделий и производительность устройства.

Задачей настоящего изобретения является снижение энергозатрат на процесс передачи изделий и повышение производительности устройства.

Решение поставленной задачи достигается тем, что устройство для передачи изделий, содержащее комбинированный механизм, выполненный в виде исполнительных механизмов с ведущими звеньями, укрепленными на валу привода, выходными звеньями с губками для захвата изделий и опорной площадки, и привод, снабжено передаточным механизмом с вращающимися выходными звеньями, каждое из которых кинематически связано с выходными звеньями соответствующего исполнительного механизма, и раздвижными клиньями, установленными на границах ходов исполнительных механизмов, выходные звенья каждого исполнительного механизма занимают фиксированное положение на соответствующем выходном звене передаточного механизма, которое обеспечивается посредством силовых упругих элементов и жестко укрепленных на выходном звене упоров.

Передаточный механизм выполнен в виде кривошипно-кулисного механизма, соответствующего условию

r/d>1,

где r - длина кривошипа;

d - расстояние между центрами вращения кривошипа и кулисы.

Кулиса передаточного механизма выполнена двуплечей, плечи имеют одинаковую длину, при этом на конце каждого плеча укреплен палец для шарнирной связи с выходными звеньями соответствующего исполнительного механизма.

Включение передаточного механизма в состав комбинированного механизма имеет свои преимущества. Кулисный механизм с вращающимися выходными звеньями, которые используются в качестве ведущих звеньев для исполнительных механизмов, обеспечивает круговое движение выходных звеньев с губками с переменной скоростью. Минимальная скорость каждого из выходных звеньев кулисного механизма, а следовательно и выходных звеньев соответствующего исполнительного механизма, будет соответствовать положению кривошипа кулисного механизма на продолжении линии OO2 центров, при этом скорость будет определяться выражением

где ωк.min - минимальная скорость кулисы;

ω - скорость кривошипа кулисного механизма, ω=const;

λ - относительная длина кривошипа - параметр кулисного механизма, λ=r/d=const.

Положению кривошипа кулисного механизма на продолжении линии центров будет соответствовать граница ходов выходных звеньев с губками, а именно - позиция «схват изделия». Уменьшение скорости движения исполнительных механизмов на участке позиции «схват изделия» способствует повышению точности и надежности «охвата» и удерживания изделия губками, а более высокая скорость в интервале переноса изделий до позиции «выдача изделия» способствует повышению производительности устройства.

Максимальная скорость плеч кулисы будет соответствовать положению кривошипа на линии ОО1 центров, при этом скорость выходных звеньев с губками будет определяться выражением

где ωк.max - максимальная скорость кулисы передаточного механизма. Этому положению кривошипа будет соответствовать нахождение выходных звеньев с губками в позиции «выдача изделия». В процессе освобождения изделия от удерживания губками и последующего вывода его из устройства скорость выходных звеньев не оказывает какого-либо существенного влияния на качество передачи изделия и не снижает производительность устройства.

Снижение энергозатрат на передачу изделий из позиции «схват изделия» в позицию «выдача изделия» в предлагаемом устройстве достигается тем, что губки удерживают изделие, переносимое из одной позиции в другую, при фиксированном положении выходных звеньев, которое обеспечивается их контактом с упорами посредством силовых упругих элементов. Разжатие же губок обеспечивается выходными звеньями на границах ходов в результате взаимодействия их роликов с раздвижными клиньями. Таким образом, исключаются энергозатраты на удерживание изделий губками при движении между упомянутыми позициями. Такие затраты могут быть значительными при передаче изделий повышенной массы. Фиксирование положения выходных звеньев исполнительного механизма относительно соответствующего ведущего плеча кулисы при передаче изделий обеспечивается посредством силовых упругих элементов, выполненных в виде пружин растяжения, и упоров, жестко укрепленных на каждом из плеч кулисы.

Выполнение кулисы передаточного механизма двуплечей позволяет генерировать движение двух исполнительных механизмов. Это исключает холостые хода в периоде кинематического цикла и повышает производительность устройства. Использование пальцев для шарнирной связи выходных звеньев исполнительных механизмов с плечами кулисы служит наиболее простым, надежным и технологичным решением.

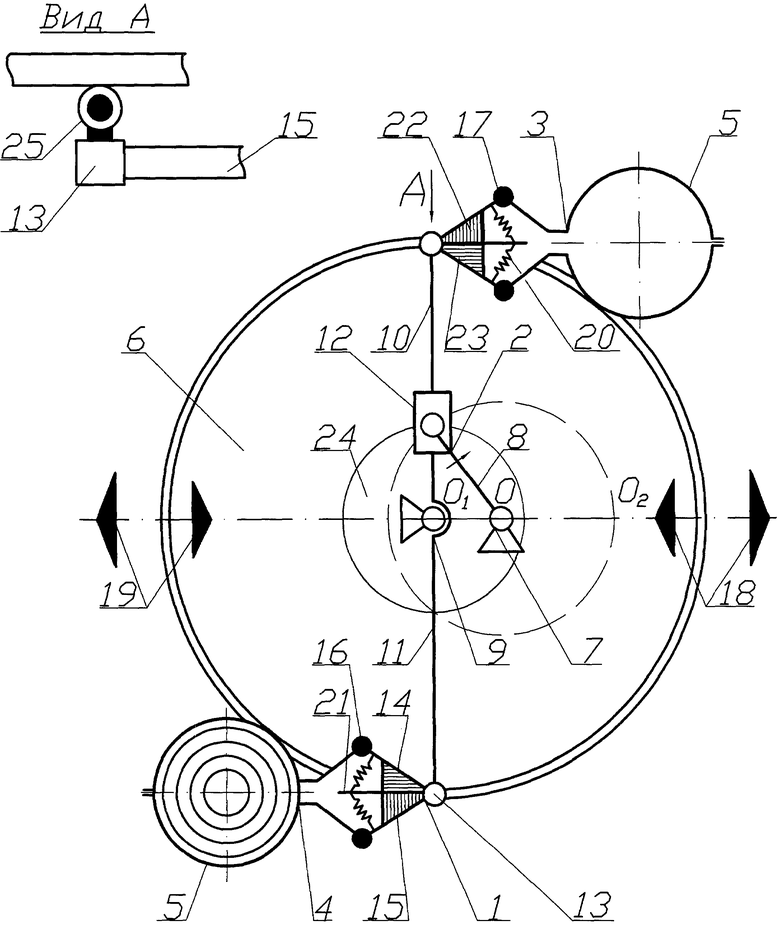

Предлагаемое устройство для передачи изделий поясняется чертежом, на котором представлена кинематическая схема устройства.

Устройство содержит комбинированный механизм 1, выполненный в виде передаточного механизма 2, исполнительных механизмов 3 и 4 с губками 5 для захвата изделий и опорной площадки 6, и привод 7.

Механизм 2 выполнен в виде кривошипно-кулисного механизма с вращающимися выходными звеньями. Он включает ведущее звено-кривошип 8, укрепленный на валу привода 7, выходное звено-кулису 9, выполненную двуплечей (плечи 10 и 11), и промежуточное звено-ползун 12, шарнирно связанный со свободным концом кривошипа 8 и сопряженный с одним из плеч кулисы. Кулиса 9 в средней ее части шарнирно связана со стойкой, плечи 10 и 11 кулисы имеют одинаковую длину, при этом каждое из плеч кулисы является ведущим звеном соответствующего исполнительного механизма. На свободном конце каждого из плеч кулисы укреплен палец 13 для кинематической связи с соответствующим исполнительным механизмом. Исполнительные механизмы 3 и 4 выполнены адекватными, каждый из них содержит выходные звенья 14 и 15 с губками 5 для захвата изделий. На выходных звеньях 14 и 15 смонтированы ролики 16 и 17 для взаимодействия с рабочими профилями раздвижных клиньев 18 и 19, при этом раздвижные клинья 18 установлены в позиции «схват изделия», а клинья 19 - в позиции «выдача изделия». Каждое из выходных звеньев исполнительного механизма снабжено силовым упругим элементом 20, выполненным в виде пружины растяжения, один конец которой укреплен на выходном звене, а другой - на стержне 21, жестко укрепленном на концевой части плеча кулисы под прямым углом. На каждом из стержней 21 жестко укреплены упоры 22 и 23 для взаимодействия с выходными звеньями 14 и 15.

Структура кинематической цепи передаточного механизма соответствует формуле Чебышева, определяющей первое условие работоспособности.

W=3·n-2p5-p4=3·3-2·4-0=1,

где W - степень подвижности передаточного механизма, W=1;

n - число подвижных звеньев (кривошип, ползун, кулиса), n=3;

р5 - число низших кинематических пар, р5=4;

р4 - число высших кинематических пар, р4=0.

Оценивая работоспособность любого из исполнительных механизмов предлагаемого устройства, соответственно получаем

W=3·n-2р5-р4=3·2-2·2-1=1,

где W - степень подвижности исполнительного механизма, W=1;

n - число подвижных звеньев (ведущее звено-плечо кулисы, выходное звено), n=2;

р5 - число низших кинематических пар, р5=2;

р4 - число высших кинематических пар (сопряжение выходного звена с рабочим профилем раздвижного клина посредством ролика), р4=1.

Форма губок 5 соответствует форме передаваемых изделий. При захвате и переносе изделий обеспечивается сопряжение губок с изделием по большей части периметра последнего. Губки укреплены на выходных звеньях 14 и 15 жестко, но разъемно.

Опорная площадка 6 выполнена в виде круглого стола с полированной плоской рабочей поверхностью, укрепленного на ножках с резьбовыми муфтами для регулирования положения стола по высоте при установке и переналадке устройства. В центре стола выполнено круговое отверстие 24 для упрощения монтажа кулисного механизма. Диаметр стола выбран из условия, при котором пальцы 13 на концах плеч 10 и 11 кулисы 9 в процессе работы устройства описывают траекторию по периметру стола. Это позволяет исключить консольное крепление плеч кулисы и упругую деформацию последних, снижающую точность работы при передаче изделий повышенной массы. С этой целью на концах плеч кулисы смонтированы ролики 25 для взаимодействия с поверхностью стола. При использовании устройства для передачи стабильно легких изделий ролики 25 не применяют.

Устройство для передачи изделий работает следующим образом.

При работе привода 7 вращение кривошипа 8 передаточного механизма 2 преобразуется посредством ползуна 12 во вращательное движение плеч 10 и 11 кулисы 9. В периоде кинематического цикла, равного времени одного оборота кривошипа относительно центра О, каждое из плеч кулисы совершает полный оборот относительно центра О1, при этом скорость движения плеч кулисы оказывается переменной. При φ=0°, когда кривошип лежит на линии OO1 центров вращения кривошипа и кулисы, скорость плеча 10 кулисы, сопряженного с ползуном 12, будет максимальной, соответствующей выражению  . Здесь φ - угол поворота кривошипа, отсчитываемый от линии OO1 центров вращения кривошипа и кулисы.

. Здесь φ - угол поворота кривошипа, отсчитываемый от линии OO1 центров вращения кривошипа и кулисы.

В интервале отдаления кривошипа от линии OO1 центров на угол от 0 до 5° ролики 16 и 17 выходных звеньев 14 и 15 взаимодействуют с рабочими профилями раздвижных клиньев 19, губки 5 при этом занимают зажатое положение и изделие выводится из устройства. После выхода изделия из устройства ролики 16 и 17 перестают взаимодействовать с профилями раздвижных клиньев 19, выходные звенья посредством силовых упругих элементов 20 возвращаются в исходное положение - до взаимодействия их с упорами 22 и 23, губки 5 занимают сжатое положение.

В интервале поворота кривошипа от позиции «выдача изделия» до позиции «схват изделия» (поворот кривошипа и плеча 10 кулисы на 180°) губки занимают сжатое положение без изделия. На участке отдаления кривошипа от продолжения линии O1O центров на угол от 0 до 5° ролики 16 и 17 выходных звеньев вступают во взаимодействие с рабочими профилями раздвижных клиньев 18, в результате чего губки 5 разжимаются и в них подается изделие. Минимальная скорость плеча 10 кулисы в упомянутом интервале будет соответствовать выражению

.

.

После прохода позиции «схват изделия» взаимодействие роликов 16 и 17 выходных звеньев с рабочими профилями раздвижных клиньев 18 прекращается, силовые упругие элементы 20 возвращают выходные звенья в начальное положение - до взаимодействия с упорами 22 и 23, при этом губки 5 сжимаются, обеспечивая удерживание изделия в интервале переноса его до позиции «выдача изделия».

Фиксированное положение выходных звеньев и губок относительно соответствующего ведущего плеча кулисы обеспечивается за счет энергии пружин 20.

Действия исполнительного механизма 4, смонтированного на плече 11 кулисы 9, аналогичны рассмотренным действиям механизма 3.

Предложенное конструктивное выполнение устройства для передачи изделий позволяет снизить энергозатраты на процесс передачи изделий, повысить производительность и точность выполнения операции, составляющих процесс передачи изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2009 |

|

RU2412046C2 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2191108C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2003 |

|

RU2243083C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2236343C2 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2224639C2 |

| КОМБИНИРОВАННЫЙ МЕХАНИЗМ СО СЛОЖНЫМ ДВИЖЕНИЕМ ВЫХОДНЫХ ЗВЕНЬЕВ | 2006 |

|

RU2303520C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2010 |

|

RU2438857C2 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2191107C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2004 |

|

RU2266192C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2232672C1 |

Изобретение относится к механизмам со сложным движением выходных звеньев, применяемым при обслуживании работы технологических машин, станков, прессов и т.п. Устройство содержит два исполнительных механизма с ведущими звеньями, укрепленными на валу привода, и выходными звеньями с губками для захвата изделий, раздвижные клинья, установленные на границах ходов исполнительных механизмов, передаточный механизм, опорную площадку и привод. Передаточный механизм содержит вращающееся выходное звено в виде двуплечей кулисы, плечи которой имеют одинаковую длину, являются ведущими звеньями соответствующего исполнительного механизма и кинематически связаны с выходными звеньями соответствующего исполнительного механизма. При этом выходные звенья каждого исполнительного механизма занимают фиксированное положение на соответствующем плече кулисы, обеспечиваемое посредством силовых упругих элементов и жестко укрепленных на выходном звене упоров. Изобретение позволяет снизить энергозатраты на процесс передачи изделий, повысить производительность и точность выполнения операций процесса передачи изделий. 2 з.п. ф-лы, 1 ил.

1. Устройство для передачи изделий, содержащее комбинированный механизм, выполненный в виде двух исполнительных механизмов с ведущими звеньями, укрепленными на валу привода, выходными звеньями с губками для захвата изделий и опорной площадки, и привод, отличающееся тем, что оно снабжено передаточным механизмом с вращающимся выходным звеном в виде двуплечей кулисы, плечи которой имеют одинаковую длину и являются ведущими звеньями соответствующего исполнительного механизма и кинематически связаны с выходными звеньями соответствующего исполнительного механизма, и раздвижными клиньями, установленными на границах ходов исполнительных механизмов, при этом выходные звенья каждого исполнительного механизма занимают фиксированное положение на соответствующем плече кулисы, обеспечиваемое посредством силовых упругих элементов и жестко укрепленных на выходном звене упоров.

2. Устройство по п.1, отличающееся тем, что передаточный механизм выполнен в виде кривошипно-кулисного механизма, соответствующего условию

r/d>1,

где r - длина кривошипа;

d - расстояние между центрами вращения кривошипа и кулисы.

3. Устройство по п.2, отличающееся тем, что на конце каждого плеча кулисы передаточного механизма укреплен палец для шарнирной связи с выходными звеньями соответствующего исполнительного механизма.

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2224640C1 |

| МАНИПУЛЯТОР ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2008 |

|

RU2376130C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2224641C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2217296C1 |

| US 5885052 A, 23.03.1999. | |||

Авторы

Даты

2012-01-10—Публикация

2010-03-15—Подача