Изобретение относится к области машиностроения, в частности к технологии изготовления резинотехнических изделий путем вулканизации в пресс-форме, и может быть применено для изготовления армированных амортизаторов и эластичных опорных шарниров (ЭОШ).

Известны пресс-формы для изготовления армированных резинотехнических изделий (см. например, патенты РФ №№2113998 и 2302944).

Эти пресс-формы содержат заполняемую эластомером цилиндрическую загрузочную камеру с перемещающимся в ней пуансоном.

Для прессования применяют гидравлические прессы, обеспечивающие постоянное давление на прессуемую деталь в течение всего времени прессования, при этом к устанавливаемой на нижнюю неподвижную плиту пресса и закрепляемой на ней пресс-форме с загруженным в нее эластомером при перемещении плунжера пресса передвигается верхняя подвижная плита с закрепленным на ней пуансоном и эластомер под действием пуансона в загрузочной камере пресс-формы подвергается прессованию.

Известен способ подготовки к работе пресс-формы для изготовления армированных резинотехнических изделий, включающий установку и закрепление пресс-формы на прессе для создания в ней давления прессования при перемещении пуансона в цилиндрической загрузочной камере (см., например, И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г. - стр.156-159) - наиболее близкий аналог.

Известный способ позволяет создать требуемое давление прессования в пресс-форме, необходимое для изготовления резинотехнических изделий.

Однако применение этого способа для изготовления ЭОШ крупногабаритного соплового блока ракетного двигателя на твердом топливе (РДТТ) показало, что в пресс-форме с цилиндрической загрузочной камерой значительных размеров при движении пуансона под действием давления пресса возможен выход эластомера из загрузочной камеры наружу, по зазору между пуансоном и внутренней стенкой загрузочной камеры.

Это приводит к необходимости вторичной загрузки камеры пресс-формы эластомером для обеспечения его количества, требуемого для формования изделия.

Для осуществления вторичной загрузки необходимо извлечение пуансона из загрузочной камеры и повторная его установка после загрузки камеры эластомером, что приводит к увеличению трудоемкости способа.

Кроме того, формование в два этапа может привести к снижению качества изготовления армированных резинотехнических изделий в пресс-форме.

Установлено, что выход эластомера из загрузочной камеры наружу происходит из-за несоосного расположения пуансона относительно цилиндрической загрузочной камеры при его установке в загрузочную камеру после размещения в ней эластомера.

Несоосное расположение пуансона приводит к неравномерному по окружности распределению величины зазора между пуансоном и внутренней стенкой цилиндрической загрузочной камеры пресс-формы.

В ряде случаев, особенно при больших диаметрах пуансона пресс-формы, величина зазора в радиальной плоскости может достигать с одной стороны максимальной величины, а с противоположной стороны пуансон может касаться стенки загрузочной камеры, что недопустимо.

Таким образом, в известном способе подготовки к работе пресс-формы для изготовления армированных резинотехнических изделий не обеспечивается требуемое центрирование пуансона в загрузочной камере, что приводит к снижению качества изготавливаемых изделий и повышению трудоемкости проведения работ.

Технической задачей данного изобретения является повышение качества изготавливаемых изделий и снижение трудоемкости способа подготовки к работе пресс-формы для изготовления армированных резинотехнических изделий.

Технический результат достигается тем, что в способе подготовки к работе пресс-формы для изготовления армированных резинотехнических изделий, включающем установку и закрепление пресс-формы на прессе для создания давления прессования эластомера при перемещении пуансона в цилиндрической загрузочной камере пресс-формы, изготавливают кольцо Г-образного поперечного сечения, меньший внутренний диаметр которого соответствует диаметру пуансона, а больший внутренний диаметр равен наружному диаметру загрузочной камеры, после установки пресс-формы на пресс надевают кольцо на загрузочную камеру, совмещая поверхность кольца с большим внутренним диаметром с наружной поверхностью загрузочной камеры, устанавливают через кольцо в загрузочную камеру пуансон, центрируя его относительно загрузочной камеры, закрепляют пресс-форму на прессе, после чего кольцо снимают.

Центрирование пуансона относительно цилиндрической загрузочной камеры пресс-формы позволяет обеспечить равномерный зазор между пуансоном и внутренней поверхностью загрузочной камеры, требуемой для надежной работы пресс-формы величины.

Применение предварительно изготовленного съемного кольца предложенной формы и соответствующих элементам пресс-формы размеров позволяет наиболее просто и с требуемой точностью осуществлять центрирование пуансона.

Сущность способа поясняется чертежами.

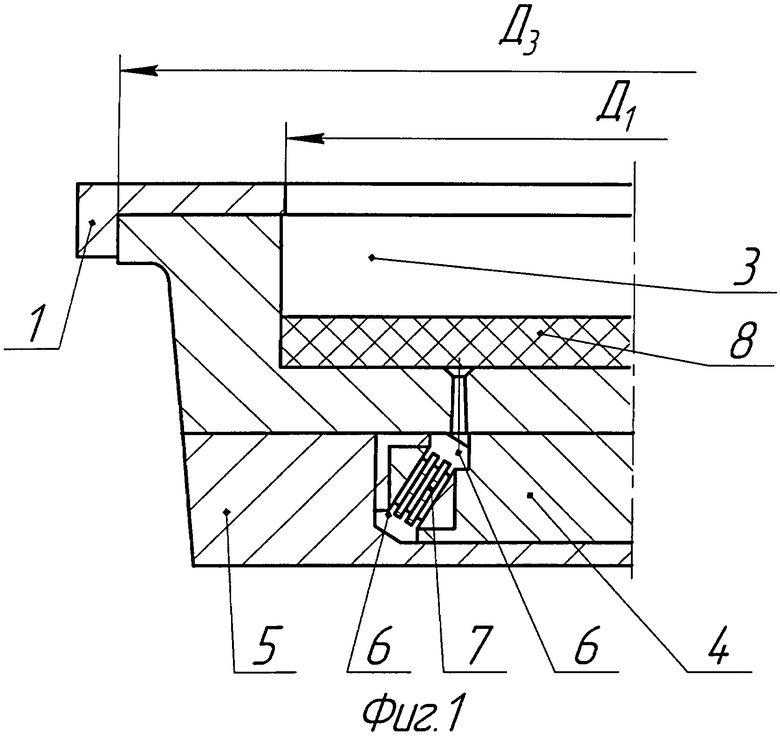

На фиг.1 приведена схема пресс-формы с установленным центрирующим кольцом.

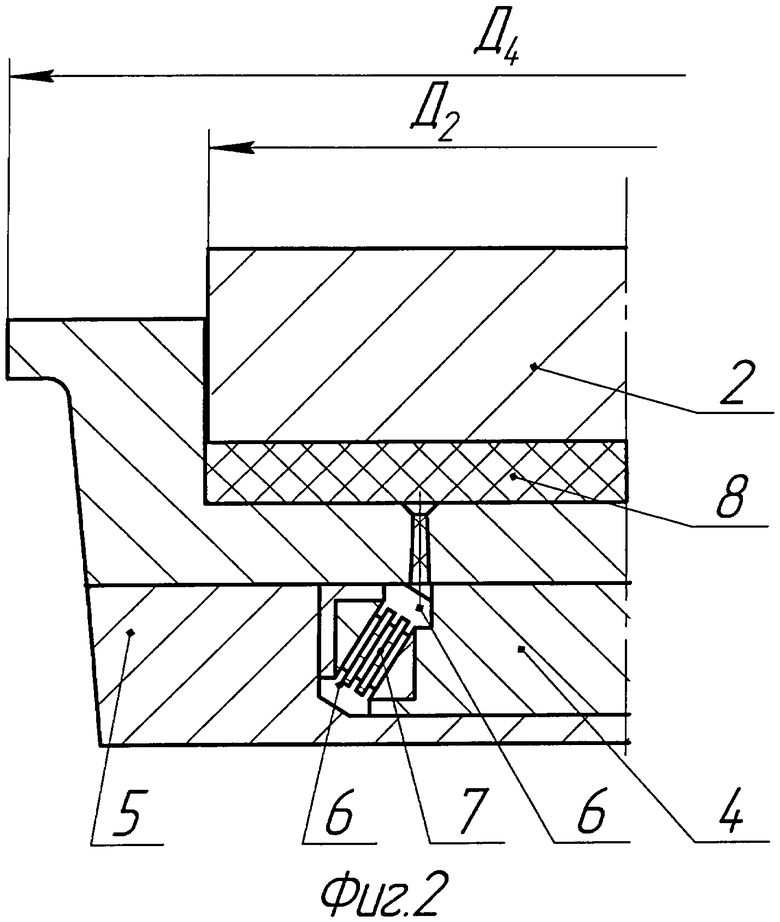

На фиг.2 приведена схема пресс-формы с установленным пуансоном после снятия центрирующего кольца.

Подготовка пресс-формы к работе предлагаемым способом осуществляется следующим образом.

Изготавливают кольцо 1 Г-образного поперечного сечения, меньший внутренний диаметр Д1 которого соответствует диаметру Д2 пуансона 2, а больший внутренний диаметр Д3 равен наружному диаметру Д4 цилиндрической загрузочной камеры 3 пресс-формы.

Диаметр Д1 кольца 1 пригоняется по пуансону 2, обеспечивая требуемую величину зазора, например, 0,2-0,4 мм на сторону.

Собирают формующий блок из верхнего 4 и нижнего 5 формующих колец с установленными в них с помощью фиксаторов 6 элементами 7 арматуры.

Помещают эластомер 8 в загрузочную камеру 3, устанавливают пресс-форму на нижнюю неподвижную плиту пресса и закрепляют на ней (не показано), надевают кольцо 1 на загрузочную камеру 3, совмещая поверхность кольца 1 с большим внутренним диаметром Д3 с наружной цилиндрической поверхностью (диаметр Д4) загрузочной камеры 3.

Устанавливают через кольцо 1 в загрузочную камеру 3 пуансон 2, центрируя его относительно загрузочной камеры 3, закрепляют пуансон 2 на верхней подвижной плите пресса (не показано).

Поднимают верхнюю плиту пресса с пуансоном 2, выводя его из загрузочной камеры 3 и кольца 1, после чего кольцо 1 снимают.

При перемещении плунжера пресса его верхняя подвижная плита с пуансоном 2 передвигается к пресс-форме, в результате чего отцентрированный пуансон 2 перемещается вдоль стенок загрузочной камеры 3 с равномерным зазором и эластомер 8 запрессовывается в изделие.

С использованием предлагаемого способа изготовлен ряд высококачественных ЭОШ крупногабаритных раструбов сопловых блоков РДТТ при обеспечении требуемой технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2457942C1 |

| СПОСОБ ОБСЛУЖИВАНИЯ ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2537606C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2457943C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2467876C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469847C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465134C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАЗЦОВ ПРИ ИЗГОТОВЛЕНИИ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2013 |

|

RU2537592C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2517508C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТАТОРА ОДНОВИНТОВОГО НАСОСА | 2012 |

|

RU2509648C1 |

Изобретение относится к области машиностроения, в частности к технологии изготовления резинотехнических изделий путем вулканизации в пресс-форме, и может быть применено для изготовления армированных амортизаторов и эластичных опорных шарниров (ЭОШ). Способ подготовки к работе пресс-формы для изготовления армированных резинотехнических изделий включает установку и закрепление пресс-формы на прессе для создания давления прессования эластомера при перемещении пуансона в цилиндрической загрузочной камере пресс-формы. При этом изготавливают кольцо Г-образного поперечного сечения, меньший внутренний диаметр которого соответствует диаметру пуансона, а больший внутренний диаметр равен наружному диаметру загрузочной камеры. После установки пресс-формы на пресс надевают кольцо на загрузочную камеру, совмещая поверхность кольца с большим внутренним диаметром с наружной поверхностью загрузочной камеры. Устанавливают через кольцо в загрузочную камеру пуансон, центрируя его относительно загрузочной камеры, закрепляют пресс-форму на прессе, после чего кольцо снимают. С использованием способа по изобретению изготовлен ряд высококачественных ЭОШ крупногабаритных раструбов сопловых блоков РДТТ при обеспечении требуемой технологичности. 2 ил.

Способ подготовки к работе пресс-формы для изготовления армированных резинотехнических изделий, включающий установку и закрепление пресс-формы на прессе для создания давления прессования эластомера при перемещении пуансона в цилиндрической загрузочной камере пресс-формы, отличающийся тем, что изготавливают кольцо Г-образного поперечного сечения, меньший внутренний диаметр которого соответствует диаметру пуансона, а больший внутренний диаметр равен наружному диаметру загрузочной камеры, после установки пресс-формы на пресс надевают кольцо на загрузочную камеру, совмещая поверхность кольца с большим внутренним диаметром с наружной поверхностью загрузочной камеры, устанавливают через кольцо в загрузочную камеру пуансон, центрируя его относительно загрузочной камеры, закрепляют пресс-форму на прессе, после чего кольцо снимают.

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| Плунжерно-литьевая пресс-форма для изготовления резинотехнических изделий | 1979 |

|

SU887242A1 |

| Узел крепления рабочего инструмента к формовочной машине | 1983 |

|

SU1140996A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С НАРУЖНОЙ РЕЗЬБОЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU345007A1 |

| US 4141950 А, 27.02.1979. | |||

Авторы

Даты

2012-01-10—Публикация

2010-07-29—Подача