Изобретение относится к деревообработке и может быть использовано на лесопильно-деревообрабатывающих предприятиях.

Известен способ обработки горбыля, включающий установку параметров обработки, определение припуска и соответствующую фрезеровку с переменной скоростью подачи (см. патент RU 2279973, кл. В27С 1/00, опубл. 20.07.2006). Недостатком известного способа является большая погрешность в определении снимаемого с заготовки припуска, что приводит к неверному выбору скорости подачи и, как следствие этого, быстрому износу фрезерного оборудования и снижению стойкости режущего инструмента.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в повышении точности определения припуска и увеличении срока службы фрезерного оборудования и периода стойкости режущего инструмента. Поставленная задача решается, а технический результат достигается тем, что способ первичной обработки горбыля, включающий установку параметров обработки: требуемых ширины В и радиуса R изделия после обработки, при которых определяют координаты левой и правой кромок горбыля с помощью ультразвукового датчика, находят середину поперечного сечения горбыля, осуществляют пошаговое измерение высоты поперечного сечения горбыля в интервале от -В/2 до +В/2 относительно середины, определяют элементарные прямоугольные площади на каждом шаге и полную площадь поперечного сечения горбыля Sr как сумму указанных элементарных площадей, после чего выполняют фрезеровку горбыля со скоростью подачи, соответствующей припуску Sz=Sr-Sизд, где Sизд - соответствующая установленным параметрам площадь поперечного сечения изделия после обработки.

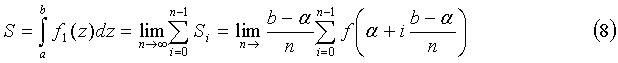

На фиг.1 представлено поперечное сечение обрабатываемого горбыля. Особенностью заготовок в виде горбыля является крайне неравномерная толщина слоя, подлежащего удалению для получения изделия требуемых размеров и качества. В процессе обработки, в зависимости от величины снимаемого слоя и его твердости, изменяется нагрузка, действующая на элементы технологической системы (станок, режущий инструмент, заготовка и пр.). Для уменьшения негативного влияния на технологическую систему подобных явлений необходимо регулировать скорость подачи заготовки: чем больше нагрузка, тем ниже должна быть скорость подачи. Величина припуска прямо пропорциональна площади удаляемого материала, поэтому в качестве независимого фактора, определяющего скорость подачи, можно взять указанную площадь. Оптимальная скорость подачи, соответствующая конкретной площади припуска, определяется паспортными данными станка, на котором производится обработка горбыля. Чем точнее определен припуск, тем больше будет подходить соответствующая скорость текущей нагрузке на фрезе. При этом оптимально выбранная скорость подачи обеспечит минимальный износ режущего инструмента и максимальный срок службы оборудования. Важно, чтобы определение припуска происходило непрерывно, без останова процесса обработки заготовок. С учетом большого разброса размерных характеристик горбыля, предпочтительно измерения проводить бесконтактным методом.

Первым этапом первичной обработки горбыля является установка параметров обработки: требуемых ширины В и радиуса R изделия после обработки. Следующим этапом является определение координат левой и правой кромок горбыля. Бесконтактно это определение может быть выполнено с помощью ультразвукового датчика. Зная положение обеих кромок можно найти линию середины поперечного сечения горбыля. Точку пересечения этой линии поперечного сечения с плоскостью ровной поверхности горбыля выберем в качестве точки отсчета условной системы координат, в которой ось 0Z параллельна плоской поверхности горбыля, а ось 0Y лежит в его поперечном сечении.

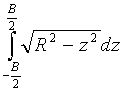

Поперечное сечение изделия представляет собой криволинейную фигуру, ограниченную осью 0Z, непрерывной функцией y1=f1(z) и двумя прямыми  и

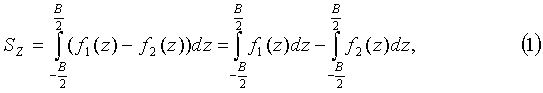

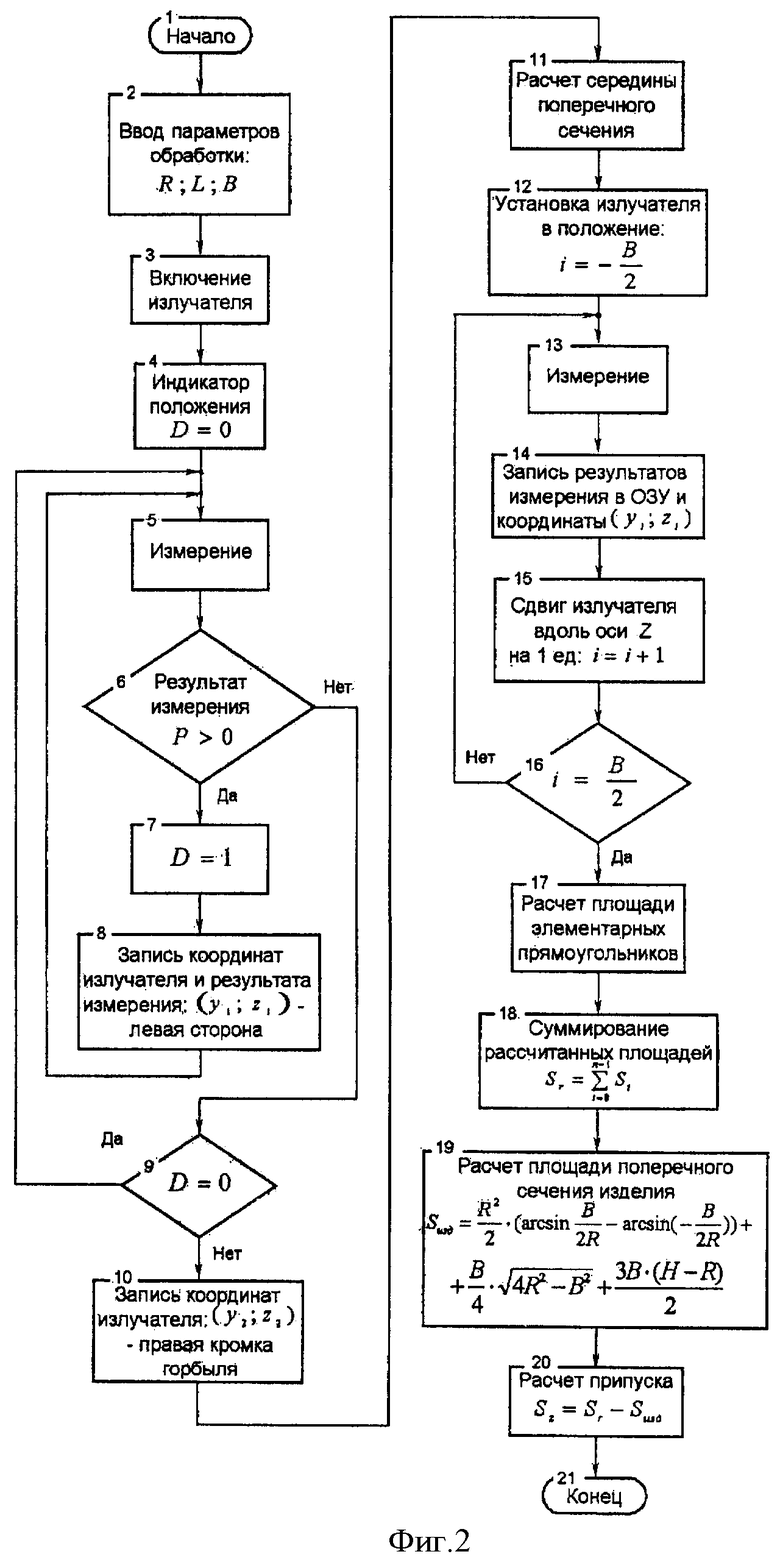

и  , где В - ширина фрезерования. Площадь поперечного сечения горбыля найдем интегрированием функции y1, а величину снимаемого припуска - вычитанием из сечения заготовки площади поперечного сечения готового изделия, то есть:

, где В - ширина фрезерования. Площадь поперечного сечения горбыля найдем интегрированием функции y1, а величину снимаемого припуска - вычитанием из сечения заготовки площади поперечного сечения готового изделия, то есть:

где f1(z) - функция, описывающая контур заготовки в поперечном сечении; f2 (z) - функция, характеризующая форму режущего лезвия фасонного инструмента (фрезы) и ее расположение в плоскости YZ.

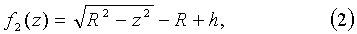

Функция f2(z) имеет вид:

где R - радиус режущей кромки инструмента;

h - максимальная толщина получаемого изделия.

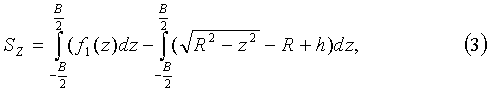

Подставив в (2.3) выражение (2.4) получим:

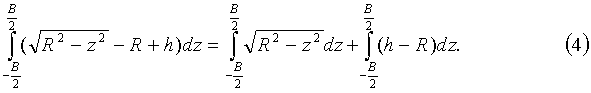

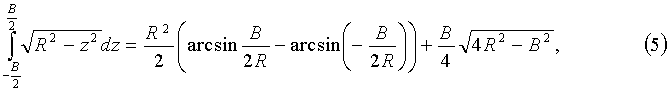

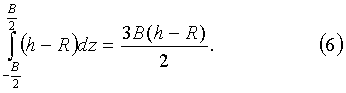

Интегрирование второго члена правой части уравнения (3) позволит получить формулу для расчета площади поперечного сечения изделия с требуемыми параметрами:

Вычисление интеграла  в выражении (4) выполним путем замены подынтегральной функции, после чего получим:

в выражении (4) выполним путем замены подынтегральной функции, после чего получим:

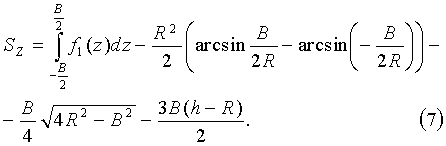

После преобразования уравнение (3) примет вид:

В формуле (7) неизвестной составляющей уравнения является функция f1(z), которая ограничивает поперечное сечение горбыля со стороны наружной поверхности коры.

Аналитическое нахождение функции f1(z) в условиях стохастического изменения припуска затруднительно. Однако его можно упростить, используя суммирование площадей S, прямоугольников, вписанных в рассматриваемое сечение. Для чего необходимо пошагово измерить высоту поперечного сечения горбыля с помощью указанных выше ультразвуковых датчиков на требуемом промежутке. Этот метод вполне удовлетворяет требованиям поставленной задачи.

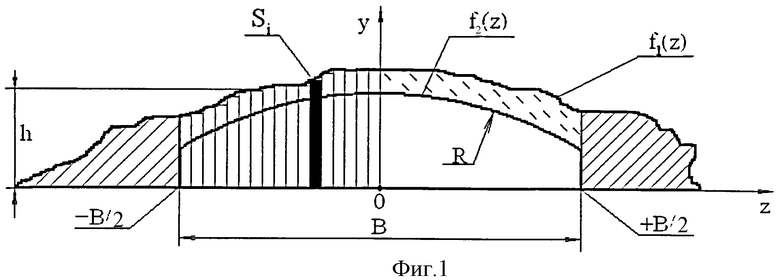

Искомую площадь поперечного сечения горбыля в промежутке от -В/2 до +В/2 рассматриваемой фигуры можно определить исходя из классической формулы прямоугольников:

Ширину шага выбирают в зависимости от необходимой точности. Обычно в промышленных условиях количество шагов n составляет 12-24. При этом ширина i-го шага равна соответственно от В/24 до В/12. Предлагаемый способ определения припуска предусматривает последовательность действий согласно разработанному алгоритму, представленному на фиг.2.

Вычисленная площадь снимаемого припуска позволяет определить по паспорту станка оптимальную скорость подачи, а также на основе методик рассчитать работу режущего инструмента и силу резания. Оптимизация скорости подачи позволяет минимизировать износ оборудования и нагрузку на него.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки внутренних кольцевых канавок | 1989 |

|

SU1683897A1 |

| СПОСОБ ШЛИФОВАНИЯ ДЛИННОМЕРНЫХ ПЛОСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2131803C1 |

| СПОСОБ ОБРАБОТКИ ГОРБЫЛЯ | 2004 |

|

RU2279973C2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Способ контроля износа режущего инструмента | 1990 |

|

SU1815145A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2094207C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| СПОСОБ МНОГОПРОХОДНОГО НАРЕЗАНИЯ ПРОФИЛЬНЫХ КАНАВОК (ВАРИАНТЫ) | 1998 |

|

RU2146577C1 |

| КОМБИНИРОВАННАЯ ДИСКОВАЯ МОДУЛЬНАЯ ФРЕЗА | 2011 |

|

RU2467839C2 |

Изобретение относится к деревообработке и может быть использовано на лесопильно-деревообрабатывающих предприятиях. Способ первичной обработки горбыля включает, в первую очередь, установку параметров обработки: требуемых ширины В и радиуса R изделия после обработки. Затем определяют координаты левой и правой кромок горбыля с помощью ультразвукового датчика, находят середину поперечного сечения горбыля и осуществляют пошаговое измерение высоты поперечного сечения горбыля в интервале от -В/2 до +В/2 относительно середины. После этого определяют элементарные прямоугольные площади на каждом шаге и полную площадь поперечного сечения горбыля Sr как сумму указанных элементарных площадей. В заключение выполняют фрезерование горбыля со скоростью подачи, соответствующей припуску Sz=Sr-Sизд, где Sизд - соответствующая установленным параметрам площадь поперечного сечения изделия после обработки. Изобретение позволяет повысить точность определения припуска и увеличить срок службы фрезерного оборудования. 2 ил.

Способ первичной обработки горбыля, включающий установку параметров обработки: требуемых ширины В и радиуса R изделия после обработки, при которых определяют координаты левой и правой кромок горбыля с помощью ультразвукового датчика, находят середину поперечного сечения горбыля, осуществляют пошаговое измерение высоты поперечного сечения горбыля в интервале от -В/2 до +В/2 относительно середины, определяют элементарные прямоугольные площади на каждом шаге и полную площадь поперечного сечения горбыля Sr как сумму указанных элементарных площадей, после чего выполняют фрезеровку горбыля со скоростью подачи, соответствующей припуску Sz=Sr-Sизд, где Sизд - соответствующая установленным параметрам площадь поперечного сечения изделия после обработки.

| СПОСОБ ОБРАБОТКИ ГОРБЫЛЯ | 2004 |

|

RU2279973C2 |

| Стенд для определения КПД планетарных передач | 1982 |

|

SU1052910A1 |

| Способ прифуговки резцов деревофрезерующих станков | 1986 |

|

SU1335456A1 |

| Способ определения оптимального припуска по проходам при нарезании резьбы резцом | 1990 |

|

SU1815031A1 |

| СПОСОБ РАСКРОЯ КРЯЖА ЛИСТВЕННЫХ ПОРОД | 1991 |

|

RU2045387C1 |

| RU 2062224 C1, 20.06.1996 | |||

| ЦЫПКИН А.Г | |||

| Справочник по математике для средней школы | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Наука, 1981. | |||

Авторы

Даты

2012-02-27—Публикация

2010-03-11—Подача