Изобретение относится к технологии получения синтетических каучуков, в частности к процессам их выделения из углеводородных растворителей, а точнее к антиагломераторам, обеспечивающим отсутствие слипаемости крошки каучука после стадии водной дегазации, и может быть использовано в нефтехимической промышленности.

Известен антиагломератор для выделения синтетического каучука из углеводородного раствора методом водной дегазации, в качестве которого применяют калиевую соль сополимера винилового эфира циклогексанкарбоновой кислоты с малеиновым ангидридом (авт. свид. РФ 825544, кл. С08С 2/06, опубл. 1981).

Недостатком данного антиагломератора является его высокая дозировка - до 20 кг на 1 тонну каучука. Плохая растворимость калиевой соли сополимера винилового эфира циклогексанкарбоновой кислоты с малеиновым ангидридом в воде приводит к необходимости использования антиагломератора в углеводородных растворителях, что повышает пожароопасность производства.

Известен антиагломератор для выделения синтетического каучука из углеводородных растворов на основе суспензии стеарата кальция в воде, полученной при взаимодействии разбавленного раствора калиевой щелочи со стехиометрическим для реакции омыления количеством стеариновой кислоты при предварительном нагревании раствора щелочи до 70-100°С с последующей циркуляцией полученного раствора стеарата калия со стехиометрическим количеством хлористого кальция (Кирпичников П.А., Бреснев В.В., Попова Л.М. Альбом технологических схем основных производств промышленности синтетического каучука, - Л.: Химия, 1986, с. 136). Применение указанного антиагломератора эффективно предотвращает слипание крошки синтетического каучука, обеспечивает ее легкий отжим от воды после водной дегазации и ее транспортировку до стадии сушки. Однако полученный таким способом в виде суспензии стеарат кальция обладает недостаточной дисперсностью и агрегативной устойчивостью, для поддержания которой требуется сильное защелачивание до рН 10-12. Это приводит к повышению расхода стеарата кальция, увеличению щелочности водных стоков, неравномерному распределению антиагломератора в крошке каучука и изменению вязкости каучука по Муни на сушильных машинах.

Известен антиагломератор для выделения синтетического каучука из углеводородных растворов на основе суспензии стеарата кальция, полученный выделением в виде водной высокощелочной суспензии последовательным взаимодействием стеариновой кислоты с растворами щелочи и хлористого кальция. При этом стеариновую кислоту предварительно подают в водную среду с температурой 55-65°С, а продукт взаимодействия стеариновой кислоты со щелочью нагревают до 75-85°С и разбавляют в 1,5-2,5 раза (RU 2190592, кл. С07С 51/41, опубл. 10.10.2002). Полученная суспензия антиагломератора имеет размер частиц 100-500 мкм, что позволяет получить стабильную крошку синтетического каучука в воде за счет равномерного распределения антиагломератора и снизить возможность изменения значения вязкости каучука по Муни на сушильных машинах.

Недостатком указанной суспензии антиагломератора является необходимость вспомогательных многостадийных операций по ее синтезу непосредственно перед применением, высокая расходная норма - до 5 кг суспензии антиагломератора на 1 тонну каучука, обусловленная частичным разложением антиагломератора кислыми водами, образуемыми при выделении каучука за счет дезактивации остаточного катализатора полимеризации, ухудшение показателя «содержание золы», а также высокая щелочность водных стоков.

Прототипом настоящего изобретения является антиагломератор для выделения синтетического каучука из углеводородных растворов, представляющий собой 20-40% раствор в базовых минеральных или синтетических маслах без присадок смеси солей кальция алкилбензолсульфоновых кислот с длиной углеводородной цепочки алкильных заместителей от C12 до С26 и общещелочным числом раствора в интервале от 20 до 400 мг KОН/г (RU 2492188, кл. С08С 2/06, опубл. 10.09.2013). Использование антиагломератора по прототипу позволяет снизить щелочность водной среды на стадии дегазации, увеличить межремонтный пробег оборудования для сушки каучуков, уменьшить расходные нормы сырья. Кроме того, равномерное распределение водной эмульсии масляного раствора данного антиагломератора по поверхности крошки каучука, полностью исключает применение хлорида кальция, необходимого для приготовления рабочей суспензии антиагломератора, позволяет избежать излишней щелочности среды, необходимой для поддержания агрегативной и химической устойчивости антиагломератора и снизить солевые и щелочные стоки.

Недостаток антиагломератора по прототипу состоит в том, что при его использовании для выделения светлых марок синтетических каучуков, заправляемых неокрашивающими антиоксидантами фенольного типа, у выделенных каучуков наблюдается появление желтоватой окраски различной интенсивности, что ухудшает потребительские качества каучуков.

Техническим результатом настоящего изобретения является улучшение потребительских свойств каучуков за счет:

- снижения интенсивности желтизны выделяемых каучуков с неокрашивающими антиоксидантами до и после теплового старения;

- увеличения белизны выделяемых каучуков с неокрашивающими антиоксидантами до и после теплового старения.

Для достижения указанного технического результата предлагается антиагломератор для выделения синтетических каучуков, представляющий собой 15-20% раствор в базовых минеральных и синтетических маслах без присадок смеси кальциевых солей жирной карбоновой кислоты с числом углеродных атомов от С12 и до С17, например стеариновой, лауриновой или олеиновой, и алкилбензолсульфоновых кислот с длиной углеводородной цепочки алкильных заместителей в последних от С12 до С26, полученный при соотношении в синтезе жирной карбоновой кислоты с числом углеродных атомов от С12 до С17 к смеси алкилбензолсульфоновых кислот в интервале от 1:1 до 1:3 со следующими характеристиками:

Отличительным признаком антиагломератора по настоящему изобретению от антиагломератора по прототипу является замена в составе антиагломератора кальциевых солей алкилбензолсульфоновых кислот с длиной углеводородной цепочки алкильных заместителей в последних от С12 до С26 на смесь кальциевых солей жирной карбоновой кислоты с числом углеродных атомов от С12 до С17 и алкилбензолсульфоновых кислот с длиной углеводородной цепочки алкильных заместителей в последних от С12 до С26 при их соотношении в процессе синтеза в интервале от 1:1 до 1:3 соответственно, концентрации предлагаемой кальциевых солей в базовых минеральных и синтетических маслах без присадок в интервале от 15 до 20% и общещелочным числом раствора в интервале от 250 до 310 мг KОН/г.

Это отличие антиагломератора по настоящему изобретению от антиагломератора по прототипу при применении предлагаемого антиагломератора по изобретению позволяет уменьшить интенсивность желтоватого окрашивания и увеличить белизну синтетического каучука, заправленного неокрашивающим антиоксидантом, как до, так и после термоокислительного старения, что соответствует признакам патентоспособности «новизна» и «изобретательский уровень».

Показатели желтизны оценивают с помощью спектрофотометра типа Спектротон в отраженном свете с использованием, согласно системе Международной комиссии по калориметрии (CIE), стандартного источника света D 65 и угла наблюдения 2°, получая параметры трехкоординатных уравнений для определений стандартных по системе CIE цветовых градаций XYZ, и выражают эти параметры в процентах.

Степень белизны оценивают сравнениями спектров отражения образцов каучука в виде крошки с помощью того же спектрофотометра сравнением со стандартным образцом.

Антиагломератор, предлагаемый в настоящем изобретении, получают в несколько стадий следующим образом.

Пример 1

Фракцию С12-С26 алкилбензолов (АБ) при 20°С разбавляют 40 мл растворителя Нефрас П1-63/75 и сульфируют олеумом. По окончании сульфирования АБ к смеси добавляют 13 мл воды и 60 мл растворителя Нефрас С2-80/120, полученную смесь перемешивают, и кислый отстой отделяют от смеси декантацией, получая раствор смеси алкилбензолсульфоновых кислот (АБК) со средней молекулярной массой равной ~480.

В полученный раствор смеси алкилбензолсульфоновых кислот в количестве 50 г, добавляют 50 г стеариновой кислоты, смесь разбавляют минеральным маслом И-20А и при перемешивании в течение 10 минут получают 15% раствор в минеральном масле смеси стеариновой и алкилбензолсульфоновых кислот. Полученный раствор нагревают до 31-34°С и вносят 37 г гидроокиси кальция, после чего в течение 60 минут барбатируют, вводя углекислый газ и поддерживая температуру не выше 34°С. После завершения реакции растворители отгоняют, постепенно повышая температуру до 160°С, одновременно барбатируя в смесь азот, и после охлаждения фильтруют, получая антиагломератор со следующими характеристиками:

Пример 2

В раствор смеси алкилбензолсульфоновых кислот, полученный, как описано в Примере 1, в количестве 66,5 г добавляют 33,2 г лауриновой (С12) кислоты, смесь разбавляют минеральным маслом И-20А и при перемешивании в течение 10 минут получают 20% раствор в минеральном масле смеси лауриновой и алкилбензолсульфоновых кислот. Полученный раствор нагревают до 31-34°С и вносят 35 грамм гидроокиси кальция, после чего в течение 60 минут барбатируют, вводя углекислый газ и поддерживая температуру не выше 34°С. После завершения реакции растворители отгоняют, постепенно повышая температуру до 160°С, одновременно барбатируя в смесь азот, и после охлаждения фильтруют, получая антиагломератор со следующими характеристиками:

Пример 3

В раствор смеси алкилбензолсульфоновых кислот, полученный, как описано в Примере 1, в количестве 75 г добавляют 25 г стеариновой кислоты, смесь разбавляют минеральным маслом И-20А и при перемешивании в течение 10 минут получают 20% раствор в минеральном масле смеси стеариновой и алкилбензолсульфоновых кислот. Полученный раствор нагревают до 31-34°С и вносят 32 грамма гидроокиси кальция, после чего в течение 60 минут барбатируют, вводя углекислый газ и поддерживая температуру не выше 34°С. После завершения реакции растворители отгоняют, постепенно повышая температуру до 160°С, одновременно барбатируя в смесь азот, и после охлаждения фильтруют, получая антиагломератор со следующими характеристиками:

Пример 4

В раствор сырца смеси алкилбензолсульфоновых кислот, полученный, как описано в Примере 1, в количестве 66,8 г добавляют 33,2 г олеиновой (С17) кислоты, смесь разбавляют синтетическим маслом Норман 346®, производимого компанией «Оргхим», г. Нижний Новгород РФ по ТУ 0258-047-58604719-2004, и при перемешивании в течение 10 минут получают 16% раствор в минеральном масле смеси олеиновой и алкилбензолсульфоновых кислот. Полученный раствор нагревают до 31-34°С и вносят 32 г гидроокиси кальция, после чего в течение 60 минут барбатируют, вводя углекислый газ и поддерживая температуру не выше 34°С. После завершения реакции растворители отгоняют, постепенно повышая температуру до 160°С, одновременно барбатируя в смесь азот, и после охлаждения фильтруют, получая антиагломератор со следующими характеристиками:

Пример 5

В раствор сырца смеси алкилбензолсульфоновых кислот, полученный, как описано в Примере 1, в количестве 75 г добавляют 25 г стеариновой кислоты, смесь разбавляют синтетическим маслом Нетоксол по ТУ 38.101999-84 и при перемешивании в течение 10 минут получают 20% раствор в минеральном масле смеси стеариновой и алкилбензолсульфоновых кислот. Полученный раствор нагревают до 31-34°C и вносят 32 г гидроокиси кальция, после чего в течение 60 минут барбатируют, вводя углекислый газ и поддерживая температуру не выше 34°С. После завершения реакции растворители отгоняют, постепенно повышая температуру до 160°С, одновременно барбатируя в смесь азот, и после охлаждения фильтруют, получая антиагломератор со следующими характеристиками:

Для сравнительной оценки слипаемости и цветности крошки каучука СКД-Н, выделяемого с использованием антиагломератора по прототипу (RU 2492188) и по изобретению, готовят образцы каучука.

С этой целью нарезают кусочки размером (4-5)×(4-8) мм из 10 г крошки каучука СКД-Н, полученного лабораторным выделением из промышленного полимеризата - 12% раствора каучука в среде полимеризации - смеси алифатических растворителей типа Нефраса 80/120 (с температурами выкипания от 80 до 120°С).

Кусочки из каучука СКД-Н, избегая слипания, помещают в химический стакан объемом 150-200 мл с 100 мл обессоленной воды, нагретой на песчаной бане или плитке с магнитной мешалкой при перемешивании до температуры 70-80°С, куда затем непосредственно перед загрузкой крошки каучука добавляют с помощью микрошприца отмериваемое количество антиагломератора по прототипу с концентрацией 28% и ОЩЧ 140 мг KОН/г.

В другой химический стакан объемом 150-200 мл с 100 мл обессоленной воды, нагретой при перемешивании до температуры 70-80°С, непосредственно перед загрузкой крошки каучука добавляют с помощью микрошприца отмериваемое количество антиагломератора, полученного согласно изобретению с концентрацией 15% и ОЩЧ 250 мг KОН/г.

При добавлении антиагломераторов по прототипу и по изобретению отсутствие слипания в течение 4 часов определяют по их минимальному количеству, необходимому для того, чтобы кусочки каучука не слипалась. В данном примере это минимальное количество антиагломератора по прототипу в граммах, необходимому для того, чтобы кусочки каучука СКД-Н массой 10 г не слипались, составляет 0,08 г, что в расчете на сухое вещество составляет 2,24 кг/тонну крошки каучука, а минимальное количество антиагломератора по изобретению для достижения неслипаемости 10 г крошки каучука СКД-Н составляет 0,10 г, что в расчете на сухое вещество антиагломератора по изобретению составляет 1,6 кг/тонну крошки каучука.

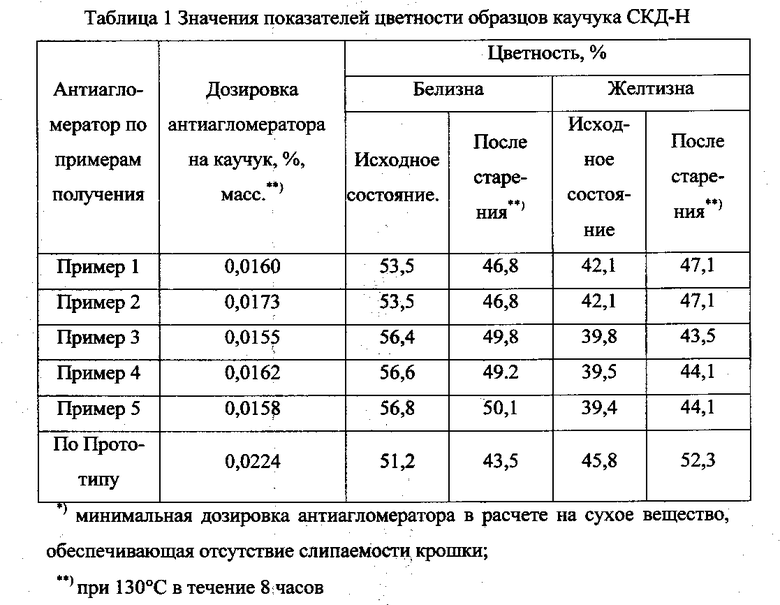

Определение изменений цветности (желтизны, белизны) крошки каучука СКД-Н после выделения с использованием антиагломератора по прототипу, и по изобретению осуществлялось с помощью спектрофотометра СМ-5 в режиме отраженного света при размере измерительного окна 8 мм и угле обзора 2°. Результаты испытаний представлены в Таблице 1.

Из данных табл. 1 белизна образцов крошки каучука после выделения из полимеризата с добавлением антиагломератора по прототипу ниже, а желтизна выше, чем при использовании антиагломератора по изобретению, при этом для антиагломератора по изобретению расходная норма в расчете на сухое вещество ниже, чем для антиагломератора по прототипу.

Как показывают данные табл. 1, после ускоренного термоокислительного старения (130°С, 8 часов) степени снижения белизны и увеличения желтизны у образцов каучука СКД-Н, полученных выделением с использованием антиагломераторов по прототипу, выше, чем при использовании антиагломератора по изобретению, причем степени изменения белизны в сторону улучшения для антиагломератора по прототипу и по изобретению соответственно, 0,84 и 1,14, а изменения желтизны в сторону уменьшения 1,12 и 0,87. Таким образом, антиагломератор по изобретению при его использовании обеспечивает улучшенные потребительские свойства каучуков: большую белизну и меньшую желтизну крошки каучука СКД, чем антиагломератор по прототипу, и в меньшей степени влияет на изменение белизны и желтизны крошки каучука после термоокислительного старения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2012 |

|

RU2492188C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2603643C1 |

| Способ выделения эластомеров растворной полимеризации | 2023 |

|

RU2819288C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И ШИН | 2011 |

|

RU2478666C1 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ КАУЧУКОВ И РЕЗИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2539693C1 |

| Способ выделения синтетического каучука | 1979 |

|

SU854738A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2010 |

|

RU2448121C1 |

| Способ получения хинондииминового антиоксиданта для растворных каучуков | 2017 |

|

RU2656332C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА | 2001 |

|

RU2190592C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2151778C1 |

Изобретение относится к антиагломератору для выделения синтетических каучуков, в качестве которого предложен 15-20%-ный раствор в минеральных и синтетических маслах без присадок смеси кальциевых солей жирной карбоновой кислоты с числом углеродных атомов от С12 до С17 и алкилбензолсульфоновых кислот с длиной углеводородной цепочки алкильных заместителей в последних от С12 до С26, полученный при массовом соотношении в синтезе жирной карбоновой кислоты с числом углеродных атомов от С12 до С17 к смеси алкилбензолсульфоновых кислот в интервале от 1:1 до 1:3. Результатом является снижение интенсивности желтизны и увеличение белизны выделяемых каучуков с неокрашивающими антиоксидантами до и после их теплового старения. 1 табл., 5 пр.

Антиагломератор для выделения синтетических каучуков, представляющий собой 15-20%-ный раствор в минеральных и синтетических маслах без присадок смеси кальциевых солей жирной карбоновой кислоты с числом углеродных атомов от С12 до С17 и алкилбензолсульфоновых кислот с длиной углеводородной цепочки алкильных заместителей в последних от С12 до С26, полученный при соотношении в синтезе жирной карбоновой кислоты с числом углеродных атомов от С12 до С17 к смеси алкилбензолсульфоновых кислот в интервале от 1:1 до 1:3, со следующими характеристиками:

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2012 |

|

RU2492188C1 |

| RU 2011131494 A1, 20.11.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА | 2001 |

|

RU2190592C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА | 1994 |

|

RU2076883C1 |

| НЕСУЩАЯ БЕТОННАЯ КОНСТРУКЦИЯ ЗДАНИЯ И СООРУЖЕНИЯ И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116985C1 |

Авторы

Даты

2015-12-27—Публикация

2015-02-02—Подача