Изобретение относится к конструкционным материалам, получаемым методом порошковой металлургии, в частности к фрикционным порошковым материалам, и может быть использовано для изготовления фрикционных деталей, в том числе накладок дискового тормоза.

Известен материал, используемый для фрикционных накладок, в котором на основе металлокерамической композиции, содержащей (в вес.%): медь 40-50, олово 3-9, железо 9-15, графит 10-20, свинец 3-10 и электрокорунд 4-15 (ТУ 1479-002-49123292-2005 «Накладка фрикционная с металлокерамическим слоем на основе меди»). Однако при использовании накладок, изготовленных из указанного материала на поверхности диска тормоза отмечаются локальные навары («наволакивание»), имеющие в своем составе твердые составляющие.

Прототипом изобретения является порошковый материал для изготовления фрикционных деталей - дисковых тормозов, а именно накладок дискового тормоза, который содержит в вес.%: олово 1,8-3, железо 7-20, графит 7-20, электрокорунд 1,5-2, ферромолибден 0,5-2 и медь - остальное. Материал обеспечивает высокую фрикционную теплостойкость и прочность деталей дисковых тормозов, а также высокую износостойкость накладок дискового тормоза (RU №2371497, МПК С22С 1/05, 2006; F16D 69/02, 2006; С22С 9/00, 2006.01).

При использовании известных фрикционных деталей поверхность диска тормоза подвергается существенному износу, особенно при его загрязнении. Известный материал имеет структуру, представляющую собой механическую смесь металлов меди, железа, олово с графитом в свободном состоянии и ферромолибденом. Твердость по Бринеллю металлокерамического слоя накладки составляет 15-50 НВ.

Задачей изобретения является разработка нового фрикционного материала для использования в деталях, работающих в условиях повышенного трения.

Техническим результатом изобретения является повышение износостойкости за счет эффекта управляемого переноса материала с поверхности накладки на фрикционный диск и повышение коэффициента трения за счет роста адгезионной составляющей.

Поставленная задача и указанный технический результат достигаются тем, что материал для фрикционных деталей, содержащий в весовых процентах железо 7÷20, графит 7÷20, электрокорунд 1,5÷2,0, ферромолибден 0,5÷2, олово и медь остальное, согласно изобретению дополнительно содержит тетраборат натрия при следующем соотношении компонентов, вес.%:

Наличие в предложенном составе тетрабората натрия, выполняющего функцию активатора поверхности и обеспечивающего очистку фрикционного диска от оксидных пленок и других загрязнений, позволяет за счет управляемого соотношением компонентов переноса металла входящего в состав фрикционной накладки восстанавливать диска после его износа. Наряду с эффектом восстановления наблюдается существенный рост коэффициента трения за счет адгезионной составляющей, что обеспечивает при одинаковом усилии на фрикционную пару более эффективное торможение. При содержании олова меньше 2 вес.%, эффект переноса не наблюдался, а при увеличении количества олова больше 9 вес.% наблюдался повышенный износ фрикционной накладки. Также и количество тетрабората натрия должно быть в указанных пределах. Если тетрабората натрия будет меньше 2 вес.%, то эффекта устойчивого переноса и существенного роста коэффициента трения не наблюдалось, а если тетрабората натрия будет больше 5 вес.%, то коэффициент трения уже не растет и увеличивается износ фрикционной накладки.

Материал обеспечивает помимо высокой теплостойкости и прочности накладок высокую износостойкость фрикционного диска и повышенный коэффициент трения.

Материал для фрикционных деталей получают следующим образом.

За основу был принят известный материал по патенту RU №2371497, предназначенный для накладок дискового тормоза, который изготавливают методом порошковой металлургии из металлических и неметаллических порошков: меди, олова, железа, графита, абразивного порошка электрокорунда, ферромолибдена, в который после спекания локально в предварительно обработанное отверстие вводили в виде отдельного элемента смесь олова и активатора поверхности тетрабората натрия.

Накладка представляет собой стальную основу с напрессованным и припеченным металлокерамическим фрикционным слоем, в котором обработано отверстие и в него введен элемент, состоящий из смеси олова и тетрабората натрия, общая пропорция компонентов (в вес.%): медь - 73,5; олово - 5; железо - 5,6; графит - 10,4; электрокорунд - 1,5; ферромолибден -1,5; тетраборат натрия - 2,5. Полученный материал обеспечивает повышение износостойкости фрикционного диска и повышение коэффициента трения:

- интенсивность линейного износа менее 2·107;

- коэффициент трения в зависимости от скорости 0,32-0,5.

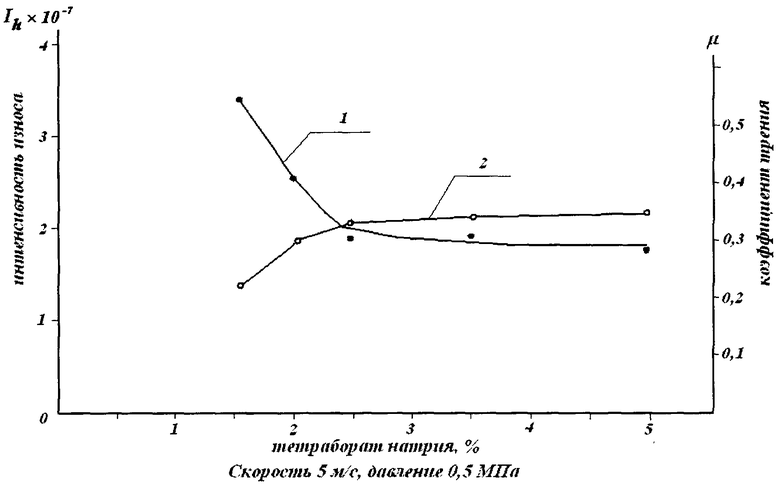

Представленные данные показывают, что использование предложенного состава материала обеспечивает повышение износостойкости фрикционного диска и повышение коэффициента трения. Результаты исследований представлены на графике, где кривая 1 - зависимость интенсивности линейного износа Ih, от количества тетрабората натрия в %, а кривая 2 - зависимость коэффициента трения µ от количества тетрабората натрия в %.

Кривая 1 показывает, что интенсивность линейного износа существенно снижается (от 3.6×10-7 до 1.9×10-7) в интервале от 2 до 3% тетрабората натрия, а при дальнейшем увеличении его содержания практически не изменяется.

Кривая 2 показывает, что коэффициент трения увеличивается с 0.28 при количестве тетрабората натрия 2% от общей массы фрикционного материала до 0.34 при 3%, а при большем содержании тетрабората натрия существенно не растет.

В настоящее время изобретение находится на стадии технического предложения. Испытания проводились в лаборатории кафедры «Прикладной физики» Тверского государственного технического университета.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ДЕТАЛЕЙ ДИСКОВЫХ ТОРМОЗОВ | 2008 |

|

RU2371497C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2802614C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2802613C1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2159368C1 |

| Состав для получения спеченного фрикционного материала на основе железа для муфты сцепления | 2022 |

|

RU2789797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ С НАКЛАДКАМИ ИЗ МЕТАЛЛОКЕРАМИКИ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2114719C1 |

| Металлокомпозитный фрикционный сплав на основе железа | 2016 |

|

RU2644488C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2011 |

|

RU2482207C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2014 |

|

RU2567778C1 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

Изобретение относится к порошковой металлургии, в частности к фрикционным порошковым материалам. Может использоваться для изготовления накладок дисковых тормозов. Материал для фрикционных деталей содержит, вес.%: олово 2-9; железо 7-20; графит 7-20; электрокорунд 1,5-2,0; ферромолибден 0,5-2; тетраборат натрия 2-5; медь - остальное. Материал для фрикционных деталей способствует повышению износостойкости тормозного диска. 1 ил.

Материал для фрикционных деталей, содержащий железо, графит, электрокорунд, ферромолибден, олово и медь, отличающийся тем, что он дополнительно содержит тетраборат натрия при следующем соотношении компонентов, вес.%:

| МАТЕРИАЛ ДЛЯ ДЕТАЛЕЙ ДИСКОВЫХ ТОРМОЗОВ | 2008 |

|

RU2371497C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2006511C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для крепления продольной запани | 1980 |

|

SU990620A1 |

| Транспортное средство для перевозки длинномерных грузов | 1977 |

|

SU703382A1 |

Авторы

Даты

2012-07-27—Публикация

2011-05-10—Подача