Изобретение относится к области машиностроения, в частности к шлифованию торцов роликов подшипников качения.

Обработка торцов цилиндрических роликов выполняется на двусторонних торцешлифовальных станках. При этом ролики устанавливают в гнезда вращающегося диска-сепаратора и подают между торцами двух шлифовальных кругов, установленных под углом друг относительно друга.

Известен способ двусторонней обработки торцов роликов шлифовальными кругами, включающий установку шлифовальных кругов в заданное положение, обработку роликов, контроль результатов шлифования, после чего при необходимости выполняется правка рабочих поверхностей шлифовальных кругов (Лурье Г.Б., Комиссаржевская В.Н. Наладка шлифовальных станков. - М.: Высш. шк., 1983, 208 с.).

Недостатком способа является то, что о состоянии шлифовальных кругов судят по уже сформированным торцовым поверхностям роликов, а сам процесс формообразования, взаимодействие роликов с рабочими поверхностями шлифовальных кругов не контролируется.

Ближайшим аналогом является способ двусторонней обработки торцов роликов шлифовальными кругами, включающий установку шлифовальных кругов под углами друг к другу в вертикальной и горизонтальной плоскостях, обработку роликов с регистрацией характеристик вращения роликов - продолжительности и частоты вращения (авт.свид. СССР №1313675, B24B 49/10, БИ №20, 1987 г.).

Регистрация характера изменения частоты вращения шлифуемого изделия осуществляется через изменение уровня колебаний диска-сепаратора, возбуждаемых вращающимся контрольным роликом (виброхарактеристику вращения ролика).

Однако известный способ не позволяет стабильно получать необходимую точность обработки роликов. В процессе длительного шлифования партии роликов шлифовальные круги в результате неравномерного износа теряют свою правильную геометрическую форму и на торцевых поверхностях кругов появляются местные дефекты. Это ведет к нарушению правильного контакта обрабатываемых поверхностей роликов с шлифовальными кругами, в результате чего вращение ролика становится нестабильным и снижается точность обработки роликов.

Технической задачей, на решение которой направлено изобретение, является повышение точности обработки роликов и сокращение количества обработанных деталей, идущих в брак, а также экономия абразивного материала и повышение срока службы шлифовальных кругов.

Указанная задача решается тем, что в способе двусторонней обработки торцов роликов шлифовальными кругами, включающем установку шлифовальных кругов под углами друг к другу в вертикальной и горизонтальной плоскостях, обработку роликов с регистрацией характеристик вращения роликов - продолжительности и частоты вращения, согласно изобретению, по результатам регистрации характеристик вращения роликов выявляют отклонения геометрической формы шлифовальных кругов путем сравнения их с эталонной характеристикой вращения роликов, соответствующей шлифовальным кругам заданной геометрической формы, после чего производят правку шлифовальных кругов. Кроме того, регистрируют виброхарактеристику вращения роликов, которую сравнивают с эталонной виброхарактеристикой, соответствующей шлифовальным кругам заданной геометрической формы.

Своевременное обнаружение отклонений формы виброхарактеристики с последующей правкой шлифовальных кругов позволяет повысить точность обработки роликов за счет реализации эталонной характеристики вращения ролика, соответствующей шлифовальным кругам заданной геометрической формы.

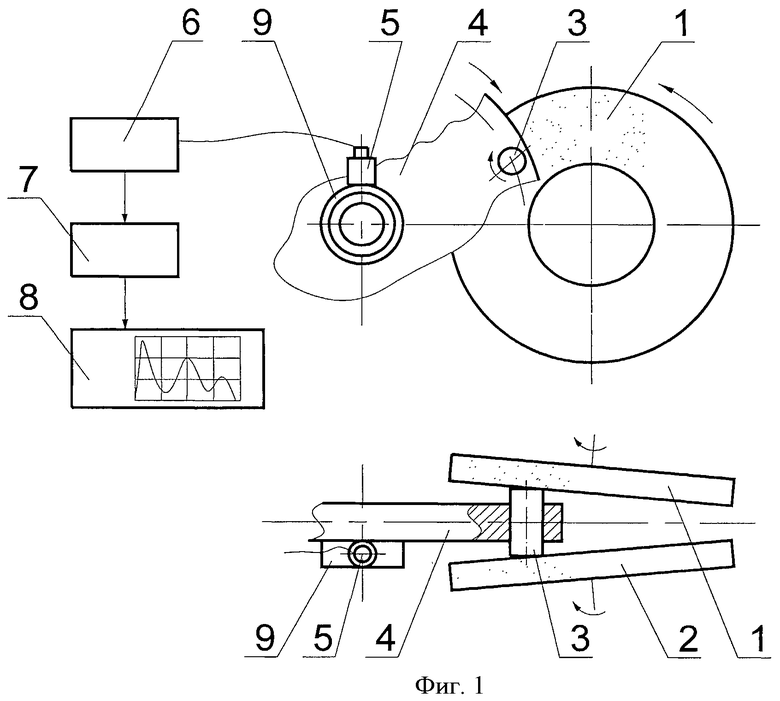

Сущность изобретения поясняется чертежами.

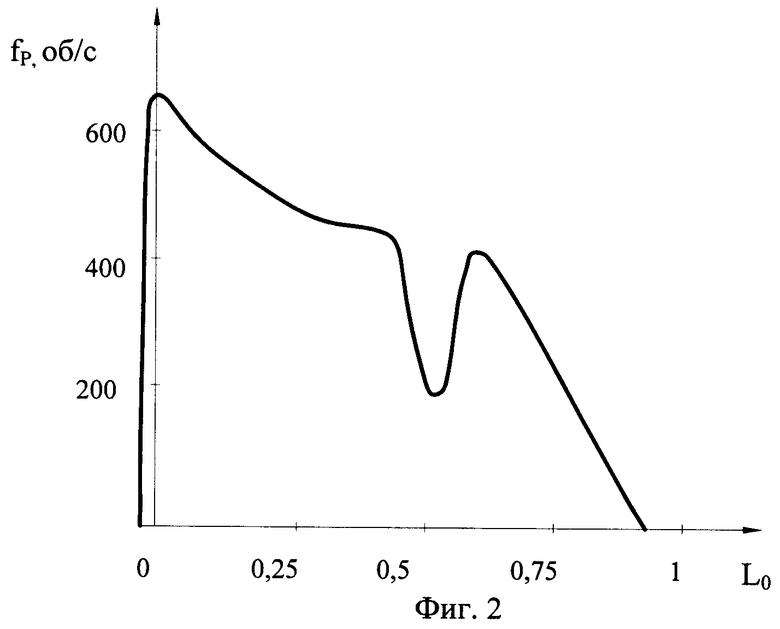

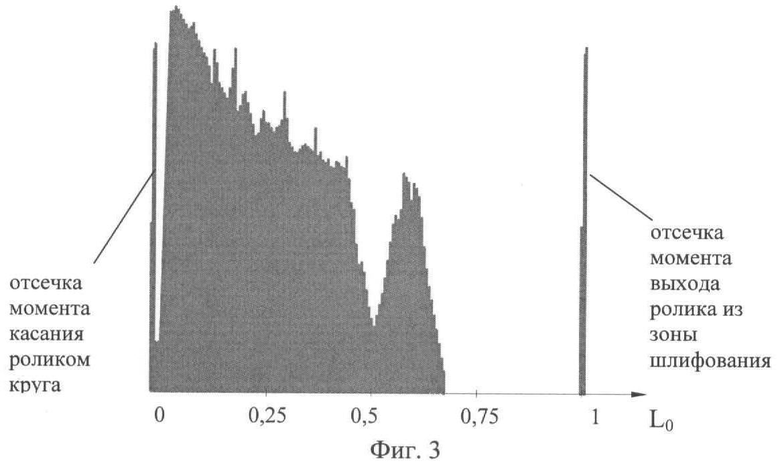

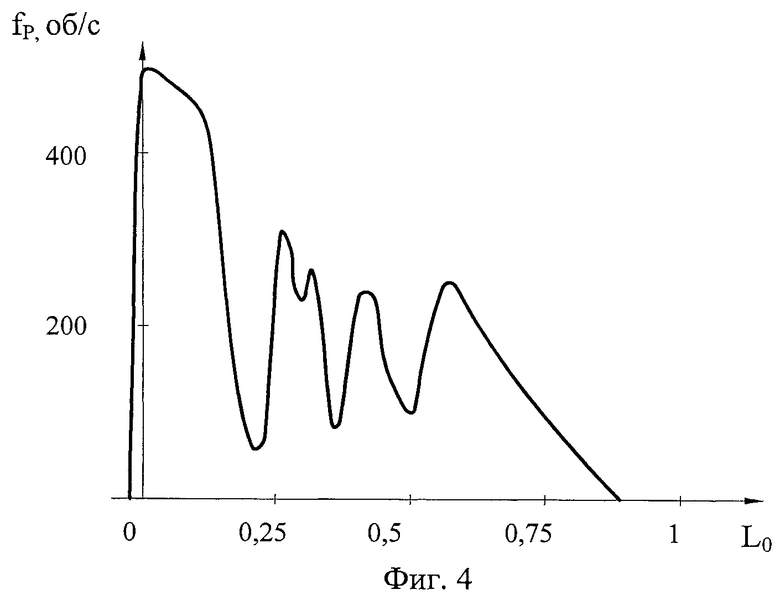

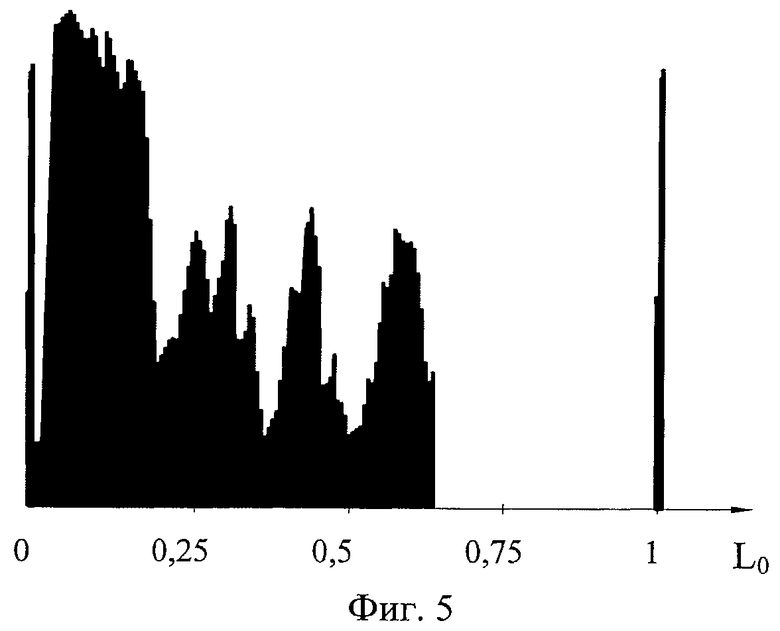

На фиг.1 изображены рассматриваемая схема установки шлифовальных кругов с блок-схемой устройства для реализации предложенного способа; на фиг.2 - характеристика вращения ролика (график зависимости частоты вращения ролика fP от его относительной координаты в зоне шлифования L0) при правильной форме кругов (эталонная); на фиг.3 - зарегистрированная одновременно с характеристикой вращения (фиг.2) виброхарактеристика вращения ролика при правильной форме кругов (эталонная); на фиг.4 - характеристика вращения ролика при наличии местных дефектов на поверхностях кругов; на фиг.5 - зарегистрированная одновременно с характеристикой вращения (фиг.4) виброхарактеристика вращения ролика при наличии местных дефектов на поверхности кругов.

Для осуществления предлагаемого способа двусторонней обработки торцов роликов шлифовальными кругами 1, 2 в процессе двусторонней обработки торцов ролика 3 выполняют регистрацию колебаний диска-сепаратора 4, которые вызываются вращением обрабатываемого ролика 3, с помощью комплекта виброизмерительной аппаратуры серийного производства. Комплект включает в себя датчик колебаний 5, усилитель 6, октавный фильтр 7, настроенный на пропускание полосы высоких частот порядка 4-8 кГц, и осциллограф 8 с памятью. Датчик колебаний 5 крепят к корпусу рычага 9, предусмотренному в конструкции станка и установленному на валу диска-сепаратора 4 с помощью шарикоподшипников, в результате чего он остается неподвижным при вращении диска-сепаратора в процессе шлифования.

Способ осуществляют следующим образом.

В процессе шлифования партии роликов кругами 1, 2, установленными в соответствии с предварительно настроенным угловым положением, выборочно производят обработку ролика 3 с контролем фактической характеристики вращения ролика. Для этого ролик 3 загружают во втулку загрузочного устройства. Включают рабочую подачу. В момент касания роликом 3 кромок шлифовальных кругов 1, 2 срабатывает устройство внешней синхронизации электронно-лучевого осциллографа 8 и включается развертка изображения на экране.

Уровень регистрируемых на экране осциллографа 8 высокочастотных колебаний пропорционален квадрату частоты вращения ролика 3. Характер изменения огибающей вибросигнала (форма виброхарактеристики) отражает характер изменения частоты вращения ролика, а по протяженности участков вибрационного возбуждения по сравнению с общей протяженностью зоны можно судить о продолжительности и непрерывности вращения ролика в процессе съема припуска.

В процессе анализа полученного изображения определяют наличие и величину локальных отклонений формы виброхарактеристики вращения ролика от эталонной виброхарактеристики. При величине отклонений не менее 40-60% для каждого из повторных 5 измерений останавливают процесс шлифования и принимают решение о правке шлифовальных кругов.

Эталонная характеристика вращения ролика, обеспечивающая получение наивысшей в данных условиях точности обработки, и которая реализуется при правильной заданной форме шлифовальных кругов, имеет вид, показанный на фиг.2. Соответствующий эталон регистрируемой в процессе контроля шлифовальных кругов виброхарактеристики вращения ролика 3 показан на фиг.3. Он является единым для разных размеров ролика 3 и геометрических параметров наладки станков.

В отличие от аналогов предлагаемый способ обеспечивает повышение точности обработки торцов роликов на основании объективных показателей характеристик вращения обрабатываемого изделия за счет своевременной правки шлифовальных кругов после обнаружения локальных отклонений формы виброхарактеристики от эталонной формы. Это приводит к сокращению количества деталей, идущих в брак в процессе шлифования партии деталей, уменьшению расхода абразивного материала и повышению срока службы шлифовальных кругов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки двустороннего торцешлифовального станка для обработки роликов | 1986 |

|

SU1313675A1 |

| СПОСОБ ФОРМООБРАЗУЮЩЕЙ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМИ РОЛИКАМИ НА ШЛИФОВАЛЬНЫХ СТАНКАХ С АВТОМАТИЧЕСКИМ ЦИКЛОМ ОБРАБОТКИ | 2015 |

|

RU2619544C2 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353501C2 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2006 |

|

RU2319598C2 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ДОВОДКИ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 1998 |

|

RU2162402C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2004 |

|

RU2275292C1 |

Изобретение относится к области машиностроения и может быть использовано при шлифовании торцов роликов подшипников качения. Шлифовальные круги устанавливают под углами друг к другу в вертикальной и горизонтальной плоскостях. Обработку роликов ведут с регистрацией продолжительности и частоты вращения в качестве характеристик вращения роликов. По результатам регистрации упомянутых характеристик выявляют отклонения геометрической формы шлифовальных кругов путем сравнения с эталонной характеристикой вращения роликов, соответствующей шлифовальным кругам заданной геометрической формы, после выявления которых производят правку шлифовальных кругов. В результате повышаются точность обработки роликов и срок службы шлифовальных кругов, а также сокращается количество обработанных деталей, идущих в брак. 1 з.п. ф-лы, 5 ил.

1. Способ двусторонней обработки торцов роликов шлифовальными кругами, включающий установку шлифовальных кругов под углами друг к другу в вертикальной и горизонтальной плоскостях и обработку роликов с регистрацией продолжительности и частоты вращения в качестве характеристик вращения роликов, отличающийся тем, что по результатам регистрации упомянутых характеристик вращения роликов выявляют отклонения геометрической формы шлифовальных кругов путем сравнения с эталонной характеристикой вращения роликов, соответствующей шлифовальным кругам заданной геометрической формы, после выявления которых производят правку шлифовальных кругов.

2. Способ по п.1, отличающийся тем, что регистрируют одновременно виброхарактеристику вращения роликов, которую сравнивают с эталонной виброхарактеристикой, соответствующей шлифовальным кругам заданной геометрической формы.

| Способ настройки двустороннего торцешлифовального станка для обработки роликов | 1986 |

|

SU1313675A1 |

| Устройство для шлифования | 1981 |

|

SU1024245A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ АБРАЗИВНОГО КРУГА | 1996 |

|

RU2116185C1 |

| Способ электроэрозионной правки пары торцовых шлифовальных кругов для двустороннего шлифования | 1988 |

|

SU1657304A1 |

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2007 |

|

RU2370356C2 |

| JP 2007098554 A, 19.04.2007. | |||

Авторы

Даты

2012-10-20—Публикация

2010-12-27—Подача