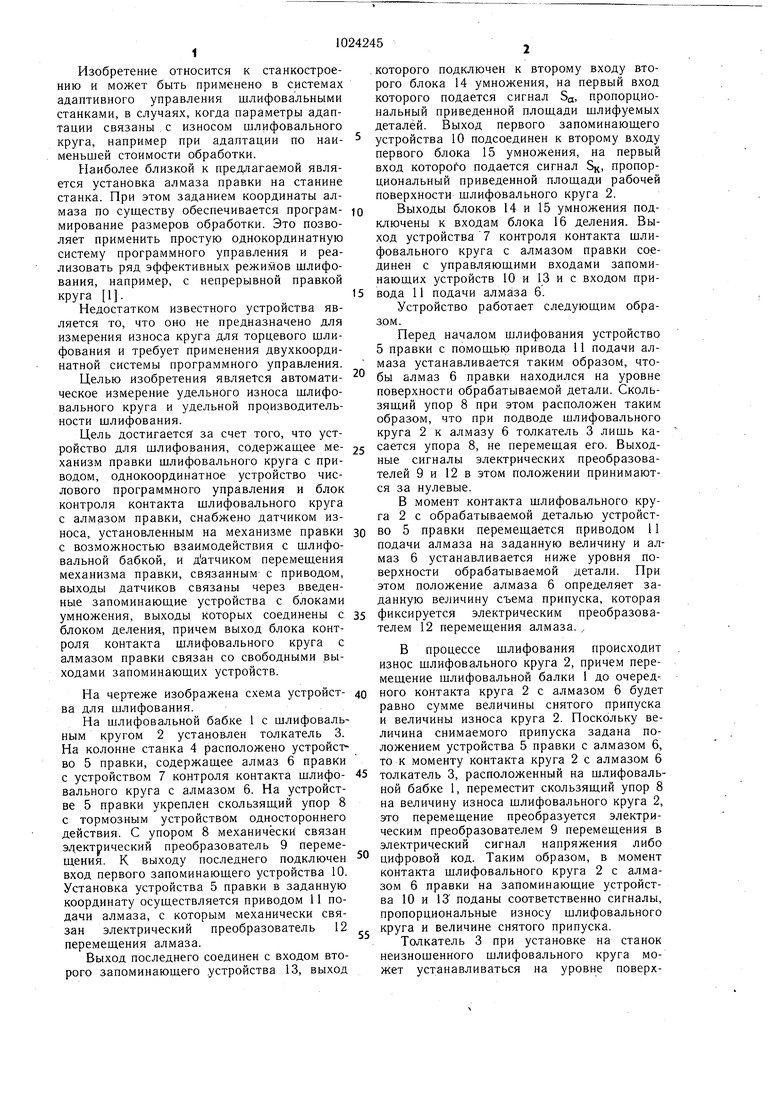

Изобретение относится к станкостроению и может быть применено в системах адаптивного управления шлифовальными станками, в случаях, когда параметры адаптации связаны с износом шлифовального круга, например при адаптации по наименьшей стоимости обработки. Наиболее близкой к предлагаемой является установка алмаза правки на станине станка. При этом заданием координаты алмаза по суш,еству обеспечивается программирование размеров обработки. Это позволяет применить простую однокординатную систему программного управления и реализовать ряд эффективных режимов шлифования, например, с непрерывной правкой круга 1. Недостатком известного устройства является то, что оно не предназначено для измерения износа круга для торцевого шлифования и требует применения двухкоординатной системы программного управления. Целью изобретения является автоматическое измерение удельного износа шлифовального круга и удельной производительности шлифования. Цель достигается за счет того, что устройство для шлифования, содержащее механизм правки шлифовального круга с приводом, однокоординатное устройство числового программного управления и блок контроля контакта шлифовального круга с алмазом правки, снабжено датчиком износа, установленным на механизме правки с возможностью взаимодействия с шлифовальной бабкой, и датчиком перемешения механизма правки, связанным с приводом, выходы датчиков связаны через введенные запоминающие устройства с блоками умножения, выходы которых соединены с блоком деления, причем выход блока контроля контакта шлифовального круга с алмазом правки связан со свободными выходами запоминающих устройств. На чертеже изображена схема устройства для шлифования. На шлифовальной бабке 1 с шлифовальным кругом 2 установлен толкатель 3. На колонне станка 4 расположено устройст во 5 правки, содержащее алмаз 6 правки с устройством 7 контроля контакта шлифовального круга с алмазом 6. На устройстве 5 правки укреплен скользящий упор 8 с тормозным устройством одностороннего действия. С упором 8 механически связан эдектрический преобразователь 9 перемещения. К выходу последнего подключен вход первого запоминающего устройства 10. Установка устройства 5 правки в заданную координату осуществляется приводом 11 подачи алмаза, с которым механически связан электрический преобразователь 12 перемещения алмаза. Выход последнего соединен с входом второго запоминающего устройства 13, выход которого подключен к второму входу второго блока 14 умножения, на первый вход которого подается сигнал Зд, пропорциональный приведенной плошади шлифуемых деталей. Выход первого запоминающего устройства 10 подсоединен к второму входу первого блока 15 умножения, на первый вход KOTOpof-o подается сигнал S, пропорциональный приведенной плоодади рабочей поверхности шлифовального круга 2. Выходы блоков 14 и 15 умножения подключены к входам блока 16 деления. Выход устройства контроля контакта шлифовального круга с алмазом правки соединен с управляюшими входами запоминающих устройств 10 и 13 и с входом привода 11 подачи алмаза 6. Устройство работает следующим образом. Перед началом шлифования устройство 5 правки с помощью привода 11 подачи алмаза устанавливается таким образом, чтобы алмаз 6 правки находился на уровне поверхности обрабатываемой детали. Скользящий упор 8 при этом расположен таким образом, что при подводе шлифовального круга 2 к алмазу 6 толкатель 3 лишь касается упора 8, не перемешая его. Выходные сигналы электрических преобразователей 9 и 12 в этом положении принимаются за нулевые. В момент контакта шлифовального круга 2 с обрабатываемой деталью устройство 5 правки перемеш,ается приводом 11 подачи алмаза на заданную величину и алмаз 6 устанавливается ниже уровня поверхности обрабатываемой детали. При этом положение алмаза 6 определяет заданную величину съема припуска, которая фиксируется электрическим преобразователем 12 перемещения алмаза. , В процессе шлифования происходит износ шлифовального круга 2, причем перемещение шлифовальной балки 1 до очередного контакта круга 2 с алмазом 6 будет равно сумме величины снятого припуска и величины износа круга 2. Поскбльку величина снимаемого припуска задана положением устройства 5 правки с алмазом 6, то к моменту контакта круга 2 с алмазом 6 толкатель 3, расположенный на шлифовальной бабке 1, переместит скользящий упор 8 на величину износа шлифовального круга 2, это перемещение преобразуется электрическим преобразователем 9 перемещения в электрический сигнал напряжения либо цифровой код. Таким образом, в момент контакта щлифовального круга 2 с алмазом 6 правки на запоминающие устройства 10 и 13 поданы соответственно сигналы, пропорциональные износу шлифовального круга и величине снятого припуска. Толкатель 3 при установке на станок неизнощенного шлифовального круга может устанавливаться на уровне поверхности круга (он также может устанавли-, ваться и на любом уровне, но скользящий упор 8 при этом должен касаться его в момент касания круга 2 с алмазом 6). При этом, если бы круг не изнашивался, торец круга 2 и толкателя 3 постоянно находились бы в одной горизонтальной плоскости. Однако в процессе обработки шлифовальный круг 2 изнашивается. В результате при движении в очередную координату толкатель 3 коснется скользящего упора 8 раньше, чем круг 2 коснется алмаза 6. К моменту, когда круг 2 коснется алмаза 6, толкатель 3 переместит скользящий упор 8 на величину, как раз равную износу круга 2. Таким образом, работа устройства основана на том, что толкатель 3 не находится постоянно на уровне рабочей поверхности круга 2. В момент контакта круга 2 с алмазом 6 с выхода устройства 7 контроля контакта на управляющие входы запоминающих устройств 10 и 13 поступает команда на запоминание поданных на их информационные входы величин, а также команда на вход привода 11 .ачи алмаза, по которой осуществляется перемещение устройства 5 правки на очередную величину щага. С выхода запоминаюш,его устройства 10 сигнал, пропорциональный величине износа круга, поступает на второй вход блока 15 умножения, где умножается на величину площади рабочей поверхности шлифовального круга 5и, и на выходе блока 15 формируется сигнал, пропорциональный объемному износу материала шлифовального круга. С выхода запоминающего устройства 13 сигнал, пропорциональный величине снятого припуска, поступает на второй вход блока 14 умножения, где умножается на величину площади обрабатываемой поверхности, и на выходе блока 14 формируется сигнал, пропорциональный объему снятого металла. В блоке 16 деления вычисляется отношение выходных сигналов блоков 14 и 15 умножения, и на выходе блока 16 формируется сигнал q, пропорциональный удельному износу шлифовального круга. В дальнейщем устройство работает аналогично описанному. Между очередными моментами контакта круга 2 с алмазом 6 правки запоминающие устройства 10 и 13 находятся в режиме хранения. Поэтому выбор величины дискретного перемещения алмаза 6 после контакта с ним круга 2 определяет частоту операций конт-роля удельного износа круга. Величина дискретного перемещения А может выбираться в соответствии с соотношениемTiA 2, гдеЬ,иЬ2Две координаты алмаза, определяемые программой обработки (например координаты черновой и получистовой обработки), а п- - число контрольных операций между ними. Обычно для обеспечения требуемой точности контроля достаточно . Из приведенного чертежа следует, что если поменять местами входы блока 16 деления, его выходной сигнал будет соответствовать удельной производительности шлифования. Выходной сигнал блока 16 деления может использоваться, например, в системе адаптичного управления процессом шлифования, обеспечивающей снижение себестоимости обработки путем измерения и автоматического регулирования удельного износа шлифовального круга (либо удельной производительности) или путем автоматического поиска экономически оптимального режима шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей на плоскошлифовальных станках | 1989 |

|

SU1808660A1 |

| Способ контроля правки шлифовального круга алмазом | 1985 |

|

SU1355468A1 |

| Плоскошлифовальный станок с числовым программным управлением | 1981 |

|

SU1007946A2 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство для адаптивного управления шлифовальным станком | 1980 |

|

SU979081A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ | 1964 |

|

SU222492A1 |

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ, содержащее механизм правки шлифо-. Бального круга с приводом, од но координатное устройство числового программного упУа равления и блок контроля контакта шлифовального круга с алмазом правки, отличающееся тем, что, с целью автоматического измерения удельного износа щлифовального круга и удельной производительности шлифования, устройство снабжено датчиком износа, установленным на механизме правки с возможностью взаимодействия с шлифовальной бабкой, и датчиком перемещения механизма правки, связанным с приводом, выходы датчиков связаны через введенные запоминающие устройства с блоками умножения, выходы которых соединены с блоком деления, причем выход блока контроля, контакта шлифовального круга с алмазом правки связан со свободными выходами запоминающих устройств. л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Плоскошлифовальный станок с число-ВыМ пРОгРАММНыМ упРАВлЕНиЕМ | 1979 |

|

SU837821A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-06-23—Публикация

1981-12-08—Подача