Изобретение относится к дорожно-строительным машинам, предназначенным для строительства слоев дорожной одежды и твердых покрытий дорог с заданными поперечными уклонами поверхности и высотными отметками продольного профиля, и предназначено для обеспечения заданных в проекте поперечных уклонов автомобильной дороги и высотных отметок продольного профиля.

Изобретение может быть также использовано для поддержания заданных глубин и уклонов траншеи при строительстве дренажных и мелиоративных систем, а также при строительстве нефте- и газопроводов.

Известны устройства для определения положения рабочего органа дорожно-строительных машин, использующие антенны спутниковых систем навигации GPS/Глонасс или фотоприемники, взаимодействующие с опорной поверхностью, создаваемой лазерным лучом [И.Букреев / Комбинация достоинств. 3D системы управления техникой. // Строительная техника и технологии 2010, №6, с.54-56, С.В.Знобищев, И.А.Мастиков / Системы нивелирования для автогрейдеров// Строительные и дорожные машины, 2008, №5, с.13-18]. Антенны спутниковых систем навигации GPS/Глонасс или фотоприемники укреплены на вертикальных штангах, укрепленных на рабочем органе. Вертикальные штанги должны иметь длину до 4-5 метров для того, чтобы предотвратить затенение лазерных лучей другими машинами на строительной площадке, попадание лазерных лучей в глаза операторам дорожно-строительных машин и другим рабочим, а также снизить помехи, действующие на антенны спутниковых систем навигации GPS/Глонасс.

Заявленная точность выполнения земляных работ данными устройствами составляет 1-2 см. Однако известные устройства обладают общим недостатком - при изменении наклона дорожно-строительной машины или рабочего органа относительно горизонта отклоняется от вертикали штанга с антеннами GPS/Glonass или фотоприемниками, что вносит дополнительную погрешность в результат определения высотной отметки положения рабочего органа дорожно-строительной машины.

Например, при отклонении штанги от вертикали на 10 градусов и длине штанги 4 метра дополнительная погрешность определения высотной отметки положения рабочего органа дорожно-строительной машины составит 6,07 см, что более чем в три раза превышает заявленную точность выполнения работ (1-2 см).

Известно также устройство, в котором используется мачта с фотоприемником, шарнирно соединенная с рабочим органом. Это устройство предназначено для определения высотного положения рабочего органа землеройной машины относительно опорной поверхности, создаваемой лазерным лучом [А.с. 1587148 СССР. Датчик высотного положения недоступной точки рабочего органа землеройной машины. МПК E02F 9/20 / Ю.П.Егоров, Ю.С.Козлов, Е.М.Файнзильбер (СССР)].

Это устройство обладает следующим недостатком - при движении землеройной машины по неровностям грунта мачта с фотоприемником отклоняется от вертикали, что дает дополнительную погрешность определения высотной отметки положения рабочего органа.

Из известных технических решений наиболее близкими по технической сущности к заявляемому объекту являются устройства компании Topcon, предназначенные для установки на бульдозеры, автогрейдеры или асфальтоукладчики [Варфоломеев В.П. / Технология и аппаратура автоматического управления строительно-дорожными машинами с использованием систем GPS/Глонасс//Строительные и дорожные машины 2008 №9 с.32-37]. Устройства содержат одну или две вертикальные штанги, соединенные с рабочим органом дорожно-строительной машины, на которых укреплены антенны спутниковых систем навигации GPS/Glonass или фотоприемники лазерного луча.

Недостатками данных устройств является дополнительная погрешность измерения высоты положения рабочего органа за счет отклонения штанги от вертикали, возникающего при движении землеройной машины по неровностям профиля, а также при перемещениях рабочего органа.

Задачей изобретения является снижение дополнительной погрешности измерения высотной отметки положения рабочего органа дорожно-строительной машины, возникающей за счет отклонения штанги от вертикали, возникающего при движении землеройной машины по неровностям профиля, а также при перемещениях рабочего органа.

Указанный технический результат достигается тем, что в предложенном устройстве вертикальная штанга укреплена на рабочем органе дорожно-строительной машины с помощью двухосного шарнира, оси которого оснащены узлами вращения и узлами торможения с электромагнитами, в нижней части штанги укреплен противовес, в состав устройства входит системный блок, который подает управляющие импульсы на электромагниты узлов торможения; узлы вращения оснащены датчиками угла поворота оси, сигналы от датчиков угла поворота поступают в системный блок, системный блок содержит дифференцирующее звено, релейное звено с зоной нечувствительности, блок формирования импульсов и усилительное звено.

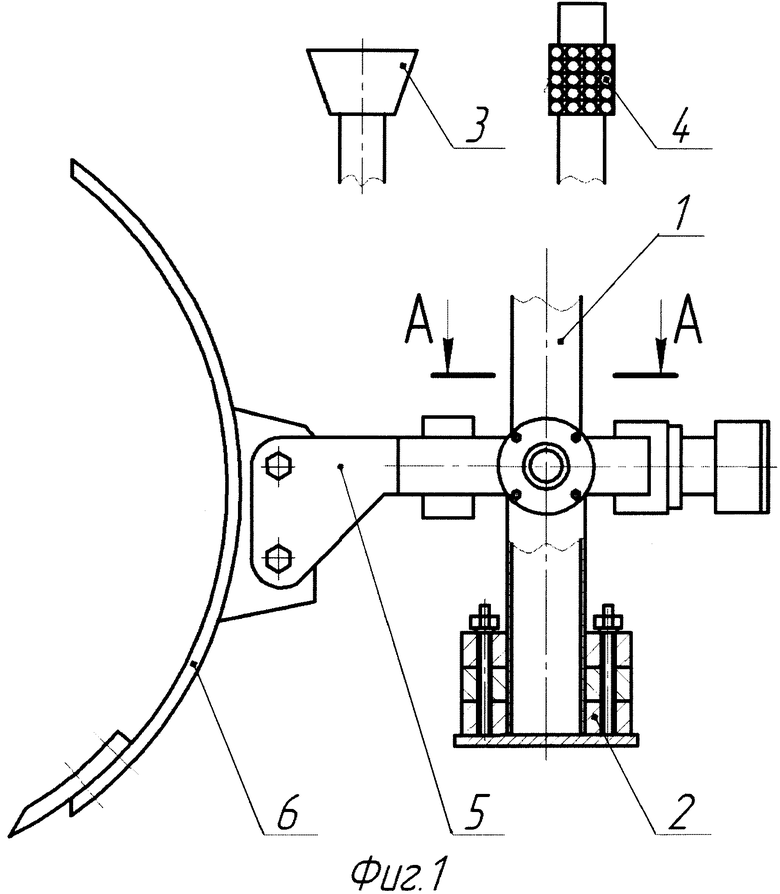

Изобретение поясняется прилагаемыми чертежами, где на фигуре 1 изображен узел крепления штанги к рабочему органу, на фигуре 2 - разрез, показывающий вид сверху на узел крепления, на фигуре 3 - в разрезе узел торможения с электромагнитом, на фигуре 4 - узел вращения с датчиком угла поворота, на фигуре 5 - один из вариантов подачи сигналов от блока управления на электромагнит узла торможения (постоянно замкнутого), на фигуре 6 - алгоритм формирования и подачи сигналов на электромагнит узла торможения (постоянно разомкнутого), на фигуре 7 - блок-схема формирования управляющих сигналов для подачи на электромагнит узла торможения (постоянного разомкнутого).

Устройство состоит из штанги 1 трубчатой формы, выполненной из легкого материала, например армированного пластика, в нижней части которой укреплен противовес 2, а в верхней части - антенна 3 системы спутниковой навигации GPS/Глонасс или фотоприемник 4 лазерной системы контроля высоты положения рабочего органа. С помощью кронштейна 5 с двухосным шарниром штанга прикреплена к рабочему органу дорожно-строительной машины, например задней части отвала 6.

С помощью, например, клеммового соединения штанга 1 крепится к внутренней оси (которая состоит из двух частей - 7 и 8) двухосного шарнира кронштейна 5, на которой установлены узел вращения 9 и узел торможения 10. Внутренняя рамка 11 двухосного шарнира соединена с внутренней осью (поз.7 и 8) посредством узла вращения 9 и узла торможения 10. С внешней стороны внутренней рамки 11 укреплены внешние оси 12 и 13, которые расположены соосно, лежат в одной плоскости с внутренней осью шарнира и перпендикулярны к ней.

На осях 12 и 13 установлены узлы вращения 14 и торможения 15, такой же конструкции как и на внутренней оси (поз.9 и 10).

Внешняя рамка 16 двухосного шарнира соединена с внешними осями 12 и 13 посредством узлов вращения 14 и торможения 15, с другой стороны внешняя рамка двухосного шарнира соединена с кронштейном 5.

На фигуре 3 изображена конструкция узла торможения (поз.10 и 15 на фигуре 2). На оси 8 укреплен подшипник 17. На торцевой части оси 8 укреплен тормозной диск 18. Нажимной диск 19 прижат к тормозному диску 18 пружиной 20. Шток 21 ввинчен в ступицу нажимного диска 19, с другой стороны шток 21 соединен с сердечником втягивающего электромагнита 22.

На внутренней части корпуса 23 имеются шлицевые пазы, в которые входят с возможностью осевого перемещения шлицы на боковой поверхности нажимного диска 19.

На фигуре 4 изображена конструкция узла вращения (поз.9 и поз.14 на фигуре 2).

На оси 12 укреплен подшипник 23. В торцевой части оси 12 имеется пропил (паз), в который помещен соответственно заточенный конец движка датчика угла поворота 24. Датчик угла поворота укреплен на крышке 25.

На фигуре 5 изображен один из вариантов подачи сигналов от системного блока на электромагнит узла торможения (постоянно замкнутого).

На фигуре 6 изображен алгоритм формирования и подачи сигналов на электромагнит узла торможения (постоянно разомкнутого).

На фигуре 7 изображена блок-схема формирования управляющих сигналов для подачи на электромагнит узла торможения (постоянно разомкнутого). Сигнал формируется датчиком угла поз.24, поступает на дифференцирующее звено 26, далее производная от угла поступает на релейное звено с зоной нечувствительности 27, затем сигнал поступает в блок формирования импульсов 28 и затем на усилительное звено 29. От усилительного узла 29 сигнал поступает на электромагнит узла торможения 22. Величина зоны нечувствительности релейного звена 27 может регулироваться.

Принцип работы устройства заключается в следующем. Возможны два варианта работы устройства: - когда узлы торможения 10 и 15 постоянно замкнуты; - когда узлы торможения 10 и 15 постоянно разомкнуты.

Если узлы торможения 10 и 15 постоянно замкнуты, то перед началом работы оператор дорожно-строительной машины с помощью блока управления подает сигнал на электромагниты узлов торможения. При этом штанга 1 свободно поворачивается в узлах вращения 9 и 14 и принимает вертикальное положение под действием противовеса 2 независимо от исходного положения дорожно-строительной машины и ее рабочего органа.

В процессе работы положение машины и рабочего органа относительно горизонта может изменяться, поэтому от блока управления на электромагниты узлов торможения периодически поступают сигналы, например, по закону, представленному на фигуре 5. При этом узлы торможения растормаживаются, происходит постоянная автоматическая корректировка положения штанги относительно вертикали.

По второму варианту узлы торможения 10 и 15 постоянно разомкнуты при работе дорожно-строительной машины, например, путем подачи на электромагниты узлов торможения 10 и 15 постоянного тока.

При этом штанга 1 под действием противовеса 2 будет все время находиться в вертикальном положении независимо от положения дорожно-строительной машины и ее рабочего органа.

Для предотвращения раскачивания штанги 1 под действием ускорений, возникающих при работе дорожно-строительной машины, с помощью датчиков угла поворота 24 определяют углы поворота внутренней и внешней оси φ1 и φ2, затем полученный сигнал дифференцируется и в те моменты, когда модуль производной |φ'| достигает максимальных значений, на электромагниты узлов торможения подается управляющий сигнал, вызывающий торможение соответствующей оси.

Необходимо отметить, что сигнал торможения подается в те моменты времени, когда угол поворота φ1 или φ2 находится в области значений, близких к нулю, при этом угловая скорость φ1 или φ2 максимальна (см. фигуры 6 и 7).

Использование новых элементов - противовеса, укрепленного в нижней части штанги, двухосного шарнира, узлов торможения с электромагнитами, узлов вращения с датчиками угла поворота, системного блока, подающего управляющие импульсы на электромагниты узлов торможения - обеспечивает повышение точности работ, выполняемых дорожно-строительной машиной за счет обеспечения вертикальности штанги с антеннами системы GPS/Глонасс или фотоприемниками лазерной системы контроля. Например, при отклонении штанги от вертикали за счет изменения наклона машины или рабочего органа на 10° дополнительная погрешность только от наклона штанги составит 6,07 см (при длине штанги 4 м), что значительно превышает заявленную прототипом точность выполнения работ (1-2 см).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РЕЖУЩЕЙ КРОМКИ ОТВАЛА АВТОГРЕЙДЕРА | 2011 |

|

RU2478757C2 |

| СПОСОБ ПАЛЕЕВА ПО ОПРЕДЕЛЕНИЮ ПОЛОЖЕНИЯ РЕЖУЩЕЙ КРОМКИ ОТВАЛА АВТОГРЕЙДЕРА | 2011 |

|

RU2469151C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РАБОЧЕГО ОРГАНА МАШИНЫ | 2014 |

|

RU2566153C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС НАВИГАЦИИ И ТОПОПРИВЯЗКИ | 2010 |

|

RU2444451C2 |

| Устройство профилирования дороги автогрейдером | 2018 |

|

RU2703074C1 |

| ВИДЕО КОНТРОЛЬ ФУНКЦИОНАЛЬНОГО СОСТОЯНИЯ | 2012 |

|

RU2587408C2 |

| Система и способ для определения пространственного положения и выправки железнодорожного пути, устройство лазерного измерения системы сбора данных о фактическом положении пути | 2023 |

|

RU2808852C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТРОИТЕЛЬНОЙ МАШИНОЙ | 1994 |

|

RU2089708C1 |

| Способ экстренного оповещения при опасных ситуациях и авариях на дорогах | 2019 |

|

RU2728951C1 |

| ГИДРОМЕХАНИЧЕСКАЯ СИСТЕМА СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ РАБОЧЕГО ОРГАНА ДОРОЖНО-СТРОИТЕЛЬНОЙ МАШИНЫ | 2011 |

|

RU2470120C1 |

Изобретение относится к дорожно-строительной технике, в частности к устройству определения положения рабочего органа машины. Техническим результатом является снижение дополнительной погрешности измерения, что обеспечивает повышение точности работ, выполняемых дорожно-строительной машиной. Устройство содержит антенну систем GPS/Глонасс или фотоприемник, установленный на вертикальной штанге, укрепленной на рабочем органе с помощью кронштейна с двухосным шарниром. Оси шарнира оснащены узлами вращения с датчиками угла поворота и узлами торможения с электромагнитами. В нижней части штанги укреплен противовес. При изменении положения дорожно-строительной машины или рабочего органа относительно горизонта штанга под действием противовеса поворачивается на осях двухосного шарнира и сохраняет вертикальное положение. Устройство оснащено системным блоком, подающим управляющие импульсы на электромагниты узлов торможения. Системный блок может получать данные от датчиков угла поворота, имеет в своем составе дифференцирующее звено, релейное звено с зоной нечувствительности, блок формирования импульсов и усилительное звено. 1 з.п. ф-лы, 7 ил.

1. Устройство для определения положения рабочего органа дорожно-строительной машины с помощью спутниковых систем навигации GPS/Глонасс или световых, например, лазерных излучателей, содержащее антенны спутниковых систем навигации GPS/Глонасс или фотоприемники светового, например, лазерного излучения, установленные на вертикальной штанге, укрепленной на рабочем органе дорожно-строительной машины, отличающееся тем, что вертикальная штанга укреплена на рабочем органе дорожно-строительной машины с помощью кронштейна с двухосным шарниром, оси которого оснащены узлами вращения и узлами торможения с электромагнитами, в нижней части штанги укреплен противовес, в состав устройства входит системный блок, который подает управляющие импульсы на электромагниты узлов торможения.

2. Устройство по п.1, отличающееся тем, что узлы вращения оснащены датчиками угла поворота оси, сигналы от датчиков угла поворота поступают в системный блок, системный блок содержит дифференцирующее звено, релейное звено с зоной нечувствительности, блок формирования импульсов и усилительное звено.

| ВАРФОЛОМЕЕВ В.П | |||

| Технология и аппаратура автоматического управления строительно-дорожными машинами с использованием систем GPS/Глонасс | |||

| Строительные и дорожные машины, №9, 2008, с.32-37 | |||

| Устройство для контроля за положением рабочего органа землеройных машин | 1972 |

|

SU464779A1 |

| Система управления рабочим оборудованием землеройной машины | 1981 |

|

SU953121A1 |

| Датчик высотного положения недоступной точки рабочего органа землеройной машины | 1987 |

|

SU1587148A1 |

| СПОСОБ УСКОРЕНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ АСФАЛЬТА ПРОДУВКОЙ НЕФТЯНЫХ ГУДРОНОВ ВОЗДУХОМ | 1925 |

|

SU12577A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЮСТИРОВКИ УЗЛА ДАТЧИКОВ НА СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЕ | 1999 |

|

RU2244399C2 |

| US 20070255494 A1, 01.11.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ | 2000 |

|

RU2187166C2 |

Авторы

Даты

2012-10-27—Публикация

2011-05-03—Подача