Область техники

Данное изобретение относится в целом к устройству и способу для укладки проволоки. Более конкретно, изобретение относится к устройству и способу для укладки проволочной нити для сварки электроплавлением.

Описание уровня техники

В известном уровне техники сварка электроплавлением широко используется для присоединения труб, таких как пластмассовые трубы для воды или природного газа, с введением в фитинг. В фитинг надежно вделана проволочная нить (а именно, проволока нагрева сопротивлением). При использовании трубы вставляют в фитинг с обеспечением соответствующей плотной фрикционной посадки и нагревают проволочную нить путем пропускания через нее электрического тока до вплавления труб в фитинг с образованием прочного, надежного, газонепроницаемого соединения.

Обычно проволочной нити сначала придают форму обмотки или рукава, а затем впрессовывают ее в фитинг. Однако совсем недавно были разработаны различные устройства для укладки проволоки, которые укладывают проволоку непосредственно в фитинг. Эти устройства для укладки проволоки обеспечивают получение более качественных фитингов, но при их использовании возникает ряд трудностей, в частности, при необходимости укладывания проволоки в более сложные конфигурации.

В международной публикации WO-A-99/33619 (MSA Engineering/Jones и др.) описано устройство для укладки проволоки, в котором проволочная нить укладывается на поверхность внутреннего канала цилиндрического трубного фитинга. На инструментальной головке расположен укладывающий проволоку инструмент, который содержит режущий наконечник, обеспечивающий выполнение бороздки на поверхности фитинга. Кроме того, в режущем наконечнике выполнен проход, через которое происходит подача проволоки непосредственно в бороздку через режущий наконечник. Затем клапанное закрывающее приспособление заделывает бороздку поверх уложенной проволоки, причем все эти элементы выполнены в одном комплексном инструменте. Фитинг вращается, и инструментальная головка продвигается в него по линейной траектории с обеспечением образования винтовой конфигурации укладки. В результате этого процесса однонаправленной или «одинарной» укладки проволоки происходит укладка проволоки в единственном направлении. Возможно лишь изменение шага винтовой траектории путем изменения скорости относительного линейного перемещения инструментальной головки относительно фитинга.

Кроме того, в публикации WO-A-99/33619 описан другой вариант выполнения устройства, предназначенный для «двойной» или двунаправленной укладки проволоки. При этом в данном альтернативном варианте выполнения известного уровня техники режущий наконечник представляет собой отдельный элемент, выполненный с возможностью вращения вокруг проволочной нити при использовании реечной передачи, так что направление выполнения бороздки может изменяться, в то время как режущий наконечник все еще находится в состоянии соединения с поверхностью фитинга. Такой вариант выполнения обеспечивает возможность укладки проволоки в виде двойной винтовой траектории. Однако режущий наконечник легко повреждаем и может сломаться. При поломке режущего наконечника процесс укладки проволоки в данном фитинге необходимо прервать для того, чтобы заново начать процесс укладки с использованием нового режущего наконечника и нового фитинга, а это отнимает много времени и сил.

Помимо этого, в известном уровне техники, в международной публикации WO-A-97/18512 (Compucraft/Friedman и др.) описано устройство для заделки проволоки в фитинги различных типов, в том числе для укладки проволоки в седлообразный соединительный трубный фитинг с использованием более сложной двуспиральной конфигурации. Устройство содержит многоколенчатую штангу, которая удерживает взаимозаменяемые головки. Сначала на головки устанавливается пазовальный механизм, который работает с использованием лазерного нагрева и обеспечивает локальный разогрев поверхности с образованием канавки заданного вида. Затем указанный механизм заменяют механизмом для вставки проволоки, который выполняет перемещение по той же самой поверхностной траектории, при этом вдавливая проволоку в канавку. Однако указанное устройство не отличается практичностью. Несмотря на эти и другие известные разработки, на практике большинство седлообразных соединителей все еще изготавливаются с использованием наплавляемых слоев. В патенте США №4684428 (Ewen и др.) описан один типовой способ выполнения таких наплавляемых слоев для седлообразного соединителя.

Таким образом, все еще существует необходимость в создании усовершенствованного устройства и способа для укладки проволоки в заготовку сложной формы (например, в седлообразный соединитель) и/или с получением сложной конфигурации (например, в виде двойного винта или двойной спирали).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с данным изобретением предложены устройство и способ для укладки проволоки, описанные в прилагаемой формуле изобретения. Другие особенности изобретения станут понятны из зависимых пунктов формулы изобретения и приведенного ниже описания.

В одном аспекте данного изобретения предложено устройство для укладки проволоки на рабочую поверхность заготовки. Указанное устройство содержит фиксатор, предназначенный для удерживания заготовки, укладывающий проволоку инструмент, содержащий режущий наконечник, который в процессе использования служит для выполнения бороздки на рабочей поверхности заготовки в результате перемещения инструмента относительно фиксатора, причем в инструменте имеется проход для подачи проволоки через режущий наконечник непосредственно в бороздку на рабочей поверхности, и инструментальную головку, выполненную с возможностью переноса закрепленного на ней укладывающего проволоку инструмента, а также перемещения указанного инструмента относительно фиксатора, причем инструментальная головка выполнена с возможностью перемещения инструмента таким образом, что это заставляет режущий наконечник в процессе использования следовать по дугообразной траектории во время укладки проволоки на рабочую поверхность заготовки.

В одном аспекте инструментальная головка выполнена с возможностью перемещения режущего наконечника инструмента вокруг центра вращения с сохранением смещения режущего наконечника от центра вращения по касательной для обеспечения его перемещения по дугообразной траектории.

В одном аспекте фиксатор выполнен с возможностью перемещения по линейной оси Z относительно инструментальной головки и поворота заготовки вокруг оси А вращения, по существу перпендикулярной указанной линейной оси Z. Кроме того, инструментальная головка выполнена с возможностью перемещения по ортогональным линейным осям X и Y относительно фиксатора и поворота вокруг оси С вращения, по существу перпендикулярной плоскости, в которой лежат указанные линейные оси X и Y.

В одном аспекте устройство содержит две или более секций. Одна из секций представляет собой секцию укладки проволоки. Указанная секция может содержать инструментальный захват, обеспечивающий удерживание и перемещение инструментальной головки. Другая секция представляет собой фрезеровочную секцию, которая содержит фрезу, обеспечивающую фрезерование рабочей поверхности заготовки. Соответственно, фиксатор выполнен с возможностью перемещения в процессе использования между секцией укладки проволоки и фрезеровочной секцией с одновременным удерживанием заготовки. То есть устройство выполнено с возможностью переноса заготовки от одной секции к другой без изъятия заготовки из фиксатора.

В одном аспекте устройство выполнено с возможностью образования двуспиральной конфигурации, например, в седлообразной соединительной заготовке, путем, во-первых, перемещения укладывающего проволоку инструмента по дуге уменьшающегося радиуса вокруг условной центральной точки с образованием первой спиральной конфигурации, во-вторых, перемещения указанного инструмента по дуге по существу постоянного радиуса вокруг центра вращения с образованием разворота и, в-третьих, перемещения инструмента по дуге увеличивающегося радиуса вокруг условной центральной точки с образованием второй спиральной конфигурации, перемежающейся с указанной первой конфигурацией.

В одном аспекте инструментальная головка дополнительно содержит поворотную инструментальную оправку, выполненную с возможностью поворота укладывающего проволоку инструмента относительно указанной головки. В этом случае поворотная инструментальная оправка вращает режущий наконечник по дуговой траектории относительно центра вращения или оси R вращения. Фиксатор может поворачивать заготовку, такую как в целом цилиндрический трубный фитинг, в то время как инструментальная головка продвигается по линейной оси. Соответственно, линейная ось параллельна оси вращения фиксатора. Соответственно, ось вращения фиксатора по существу перпендикулярна оси R вращения поворотной инструментальной оправки.

В одном аспекте предусмотрена опорная штанга, выполненная с возможностью совершения первого относительного вращения и первого относительного линейного перемещения относительно фиксатора, в результате чего происходит укладывание проволоки в поверхность внутреннего канала по первой винтовой траектории, проходящей от исходной точки до точки разворота. Поворотная инструментальная оправка выполнена с возможностью поворота инструмента по дуговой траектории на угол, составляющий по существу 180°, в результате чего проволока укладывается в дугу в точке разворота. Опорная штанга выполнена с возможностью совершения второго относительного вращения и второго относительного линейного перемещения относительно фиксатора, в результате чего происходит укладывание проволоки по второй винтовой траектории, которая проходит от точки разворота обратно к исходной точке и перемежается с первой винтовой траекторией с образованием двойной винтовой обмотки.

В другом аспекте данного изобретения предложено устройство для укладки проволоки в поверхность внутреннего канала полого цилиндра. Для обеспечения удерживания полого цилиндра выполнен фиксатор. Опорная штанга предназначена для выполнения относительного линейного перемещения и относительного вращения относительно фиксатора, так что в процессе использования указанная штанга обеспечивает проникновение инструментальной головки в полый цилиндр во время относительного вращения указанного цилиндра вокруг его продольной оси. На одном конце опорной штанги расположена инструментальная головка, к которой прикреплен с возможностью отсоединения укладывающий проволоку инструмент. Указанный инструмент содержит режущий наконечник, выполненный с обеспечением образования бороздки в поверхности внутреннего канала полого цилиндра в результате указанного относительного линейного перемещения и указанного относительного вращения, и имеет проход для подачи проволоки через режущий наконечник непосредственно в бороздку, выполненную во внутренней поверхности канала полого цилиндра. Поворотная инструментальная оправка выполнена с возможностью поворота укладывающего проволоку инструмента относительно инструментальной головки вокруг оси вращения, так что режущий наконечник описывает дугу вокруг оси вращения указанного инструмента с одновременным укладыванием проволоки по дуговой траектории.

В одном аспекте укладывающий проволоку инструмент содержит корпус, а режущий наконечник выступает из указанного корпуса для выполнения бороздки в рабочей поверхности заготовки. В одном аспекте указанный инструмент дополнительно содержит клапанное закрывающее приспособление, предназначенное для заделывания бороздки, в результате чего проволока оказывается заключена в бороздку, причем режущий наконечник, корпус и закрывающее приспособление выполнены за одно целое.

В другом аспекте данного изобретения предложен способ укладки проволоки в рабочую поверхность заготовки, включающий этап формирования первой конфигурации укладки проволоки путем выполнения бороздки в рабочей поверхности заготовки с помощью режущего наконечника укладывающего проволоку инструмента путем перемещения заготовки относительно указанного инструмента, подачи проволоки в бороздку через режущий наконечник инструмента и заделывания бороздки, в результате чего проволоку заключают в бороздку, этап вращения укладывающего проволоку инструмента относительно заготовки, так что направление вырезания бороздки указанным инструментом изменяют при непрерывной укладке проволоки в рабочую поверхность, причем режущий наконечник поворачивают по дугообразной траектории вокруг центра вращения во время укладки проволоки в рабочую поверхность, и этап формирования второй конфигурации укладки проволоки путем дальнейшего перемещения заготовки относительно инструмента. В одном аспекте указанная вторая конфигурация укладки проволоки перемежается с первой конфигурацией, и изменение направления изменяет на обратное направление вырезания бороздки укладывающим проволоку инструментом.

В одном аспекте указанный способ предназначен для формирования двуспиральной конфигурации укладки проволоки, например, в седлообразной соединительной заготовке, путем, во-первых, перемещения укладывающего проволоку инструмента по дуге уменьшающегося радиуса вокруг условной центральной точки с образованием первой спиральной конфигурации, во-вторых, перемещения указанного инструмента вокруг центра вращения по дуге по существу постоянного радиуса с образованием разворота и, в-третьих, перемещения инструмента по дуге увеличивающегося радиуса вокруг условной центральной точки с образованием второй спиральной конфигурации, перемежающейся с первой спиральной конфигурацией.

В одном аспекте указанный способ предназначен для укладки проволоки в поверхность внутреннего канала полого цилиндра. В этом случае этап формирования первой конфигурации укладки включает формирование первой винтовой обмотки путем вырезания бороздки в поверхности внутреннего канала полого цилиндра с помощью режущего наконечника укладывающего проволоку инструмента в результате вращения полого цилиндра относительно указанного инструмента, подачу проволоки в бороздку через режущий наконечник инструмента и заделывание бороздки с использованием укладывающего проволоку инструмента, в результате чего проволоку заключают в бороздку, этап вращения включает поворот указанного инструмента относительно инструментальной головки, так что направление вырезания бороздки инструментом изменяют на обратное при непрерывной укладке проволоки в поверхность внутреннего канала, причем режущий наконечник поворачивают по дугообразной траектории вокруг оси вращения инструмента, а этап формирования второй конфигурации укладки проволоки включает формирование второй винтовой обмотки, перемежающейся с первой обмоткой, в результате относительного вращения полого цилиндра в обратном направлении относительно укладывающего проволоку инструмента.

В другом аспекте данного изобретения предложен способ укладки проволоки в поверхность внутреннего канала полого цилиндра, включающий этап формирования первой винтовой обмотки путем образования бороздки в поверхности внутреннего канала полого цилиндра с помощью режущего наконечника укладывающего проволоку инструмента в результате вращения полого цилиндра относительно указанного инструмента, подачи проволоки в бороздку через режущий наконечник инструмента и заделывания бороздки с использованием укладывающего проволоку инструмента, в результате чего проволоку заключают в бороздку, этап вращения укладывающего проволоку инструмента относительно инструментальной головки, так что направление вырезания бороздки инструментом изменяют на обратное при непрерывной укладке проволоки в поверхность внутреннего канала, причем режущий наконечник поворачивают по дугообразной траектории вокруг оси вращения инструмента, и этап формирования второй винтовой обмотки, перемежающейся с первой обмоткой, в результате относительного вращения полого цилиндра в обратном направлении относительно укладывающего проволоку инструмента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь для лучшего понимания изобретения и демонстрации возможной реализации вариантов выполнения изобретения в качестве примера обратимся к прилагаемым чертежам, на которых:

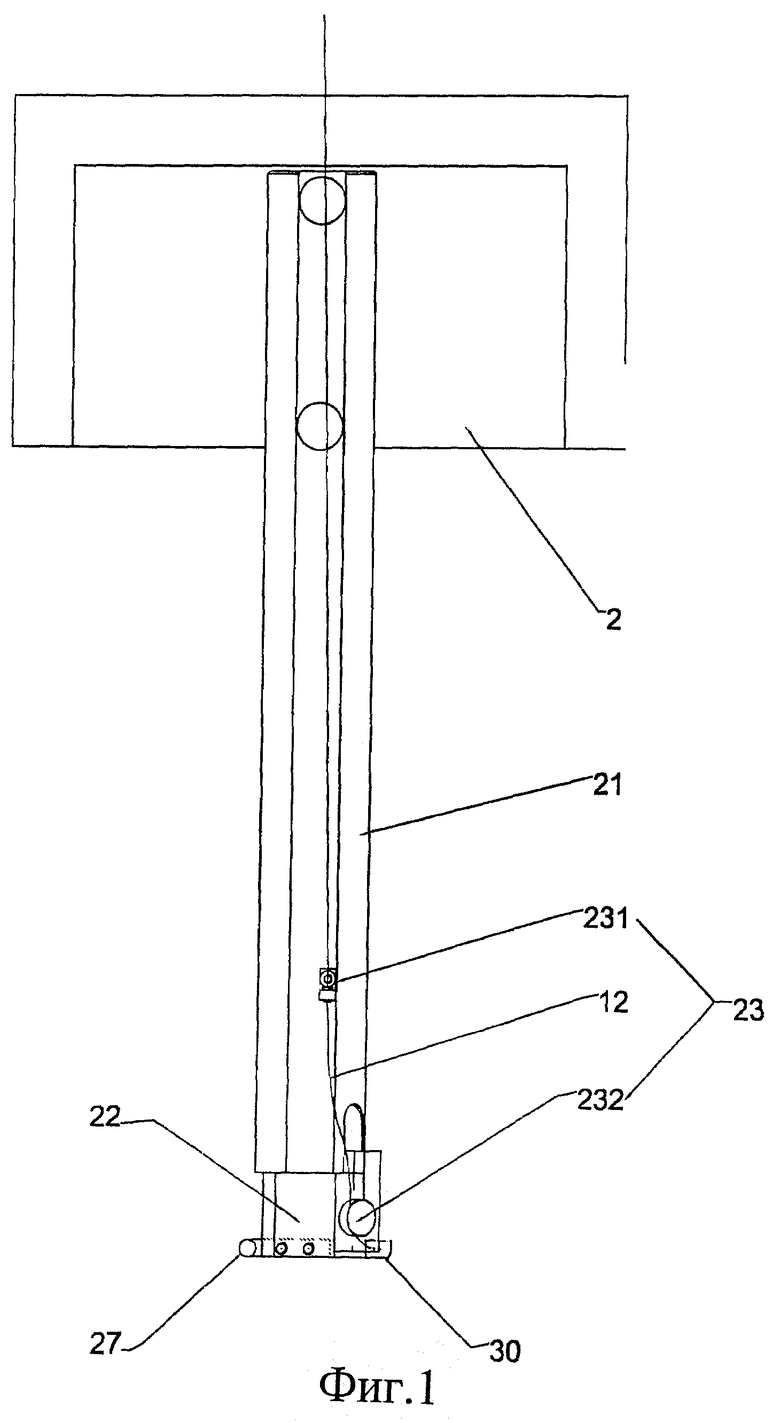

фиг.1 изображает вид сверху инструментального захвата первого иллюстративного устройства для укладки проволоки,

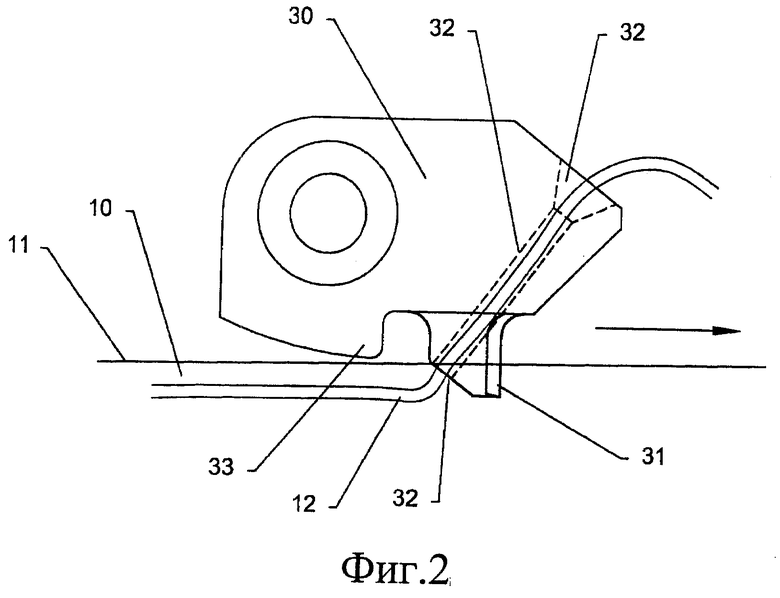

фиг.2 изображает подробный вид сбоку в разрезе укладывающего проволоку инструмента в процессе использования,

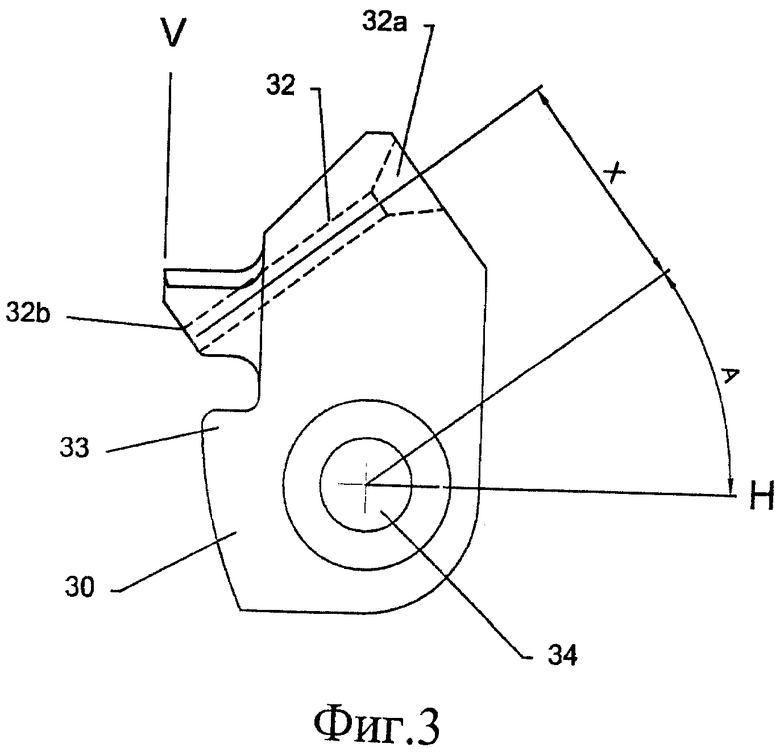

фиг.3 изображает подробный вид сбоку укладывающего проволоку инструмента, показанного на фиг.2,

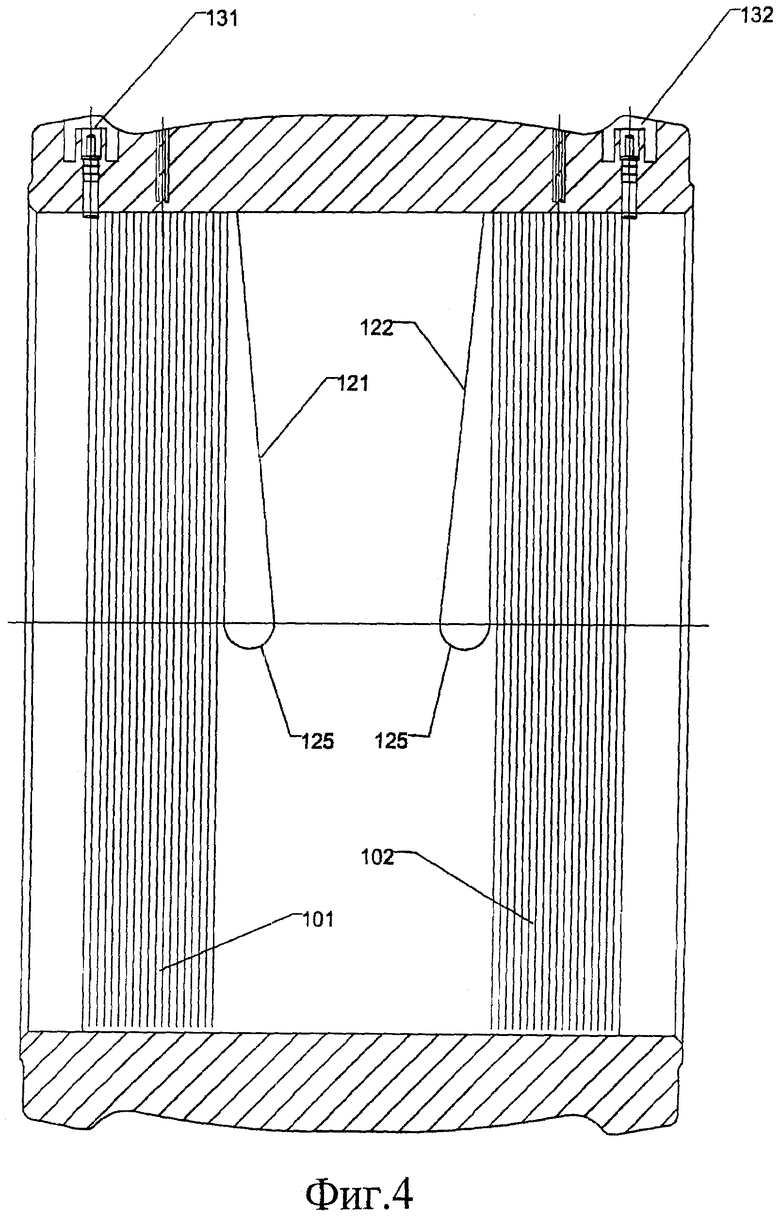

фиг.4 изображает разрез трубного фитинга, иллюстрирующий операцию двойной укладки проволоки,

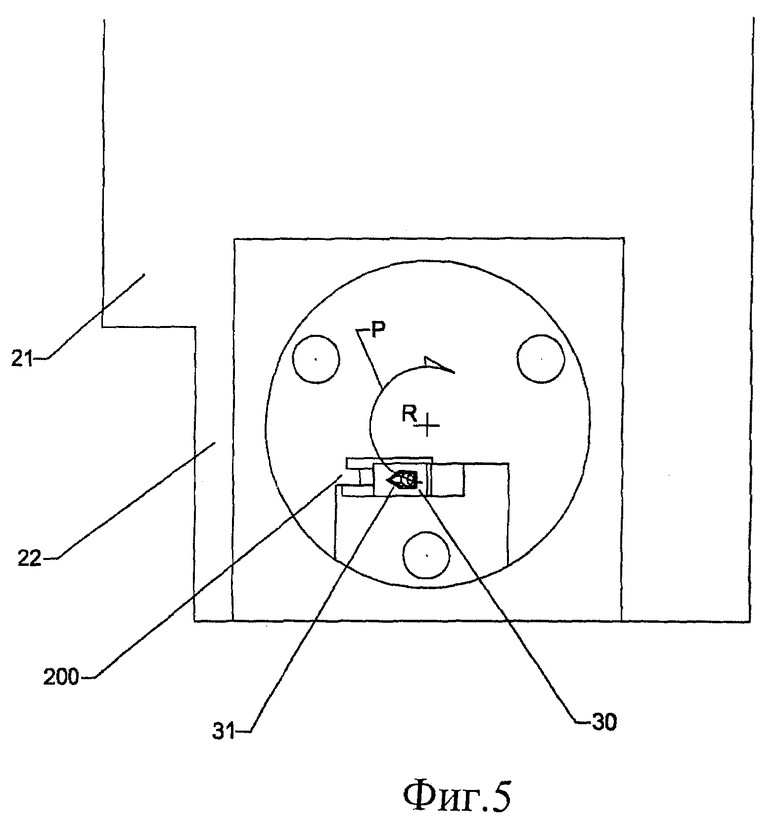

фиг.5 изображает вид сверху устройства для укладки проволоки, выполненного с возможностью совершения операции двойной укладки проволоки,

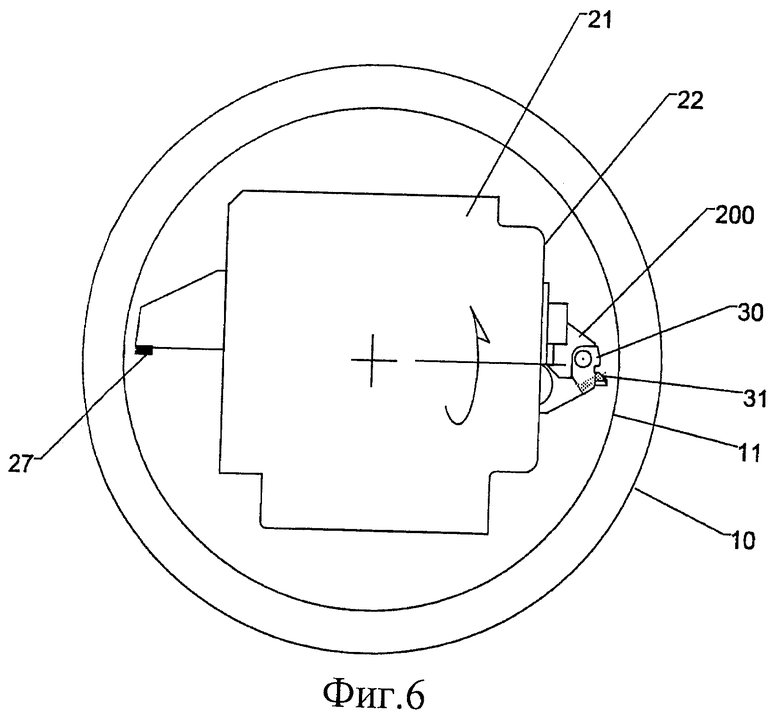

фиг.6 изображает вид с торца устройства для укладки проволоки, выполненного с возможностью совершения операции двойной укладки проволоки,

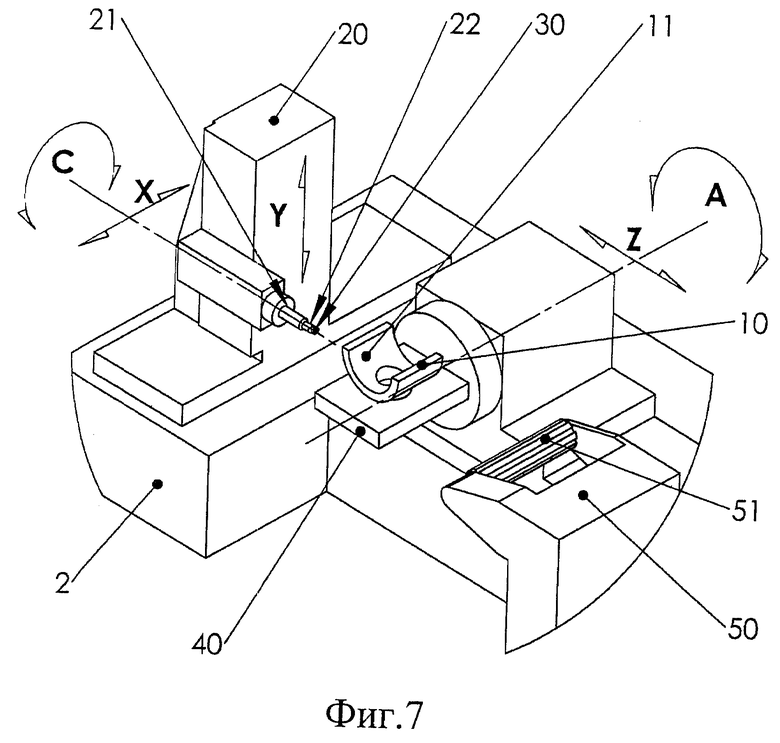

фиг.7 изображает схематический вид в аксонометрии второго иллюстративного устройства для укладки проволоки,

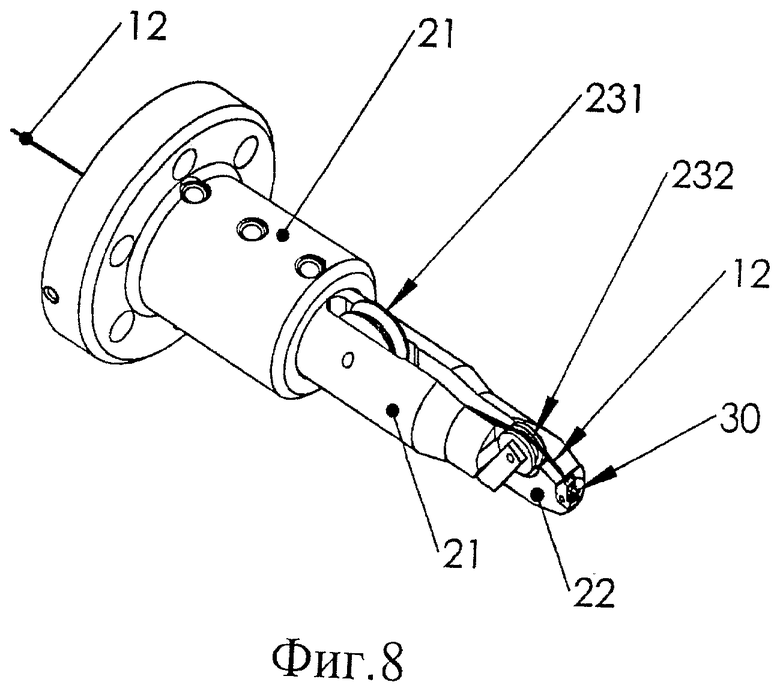

фиг.8 изображает вид в аксонометрии инструментального захвата второго иллюстративного устройства для укладки проволоки,

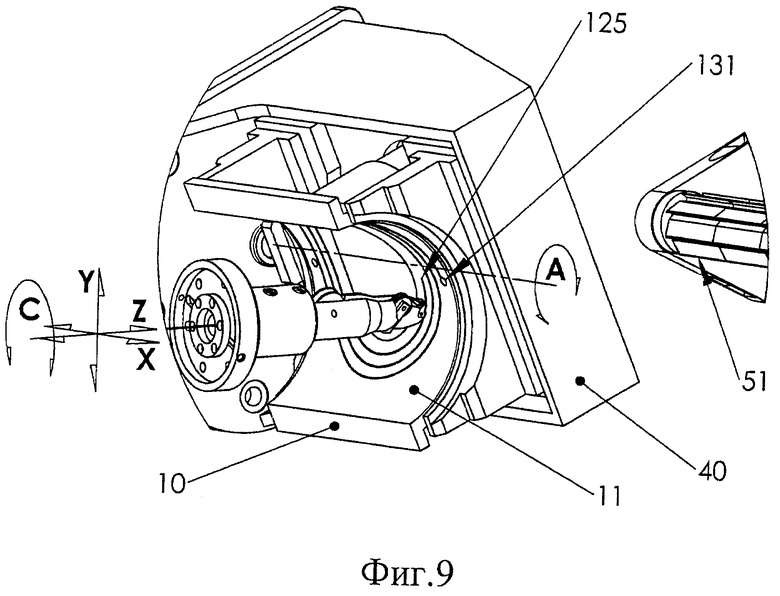

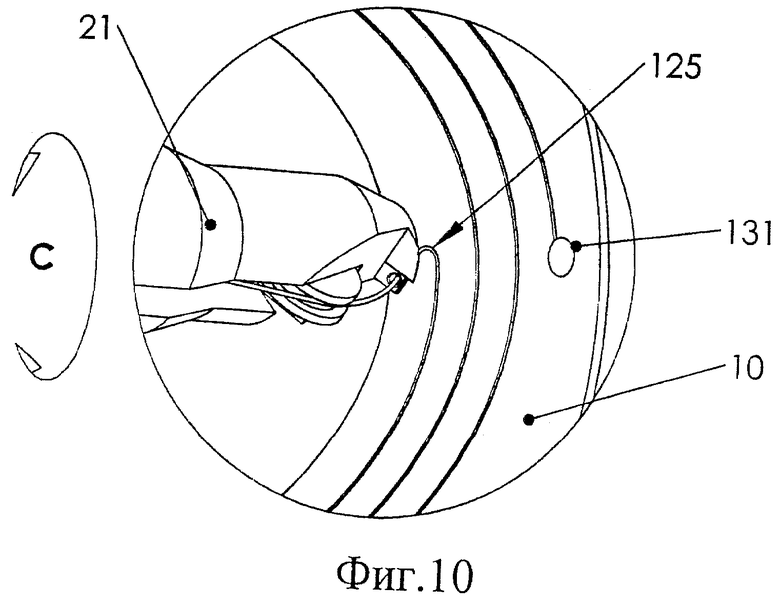

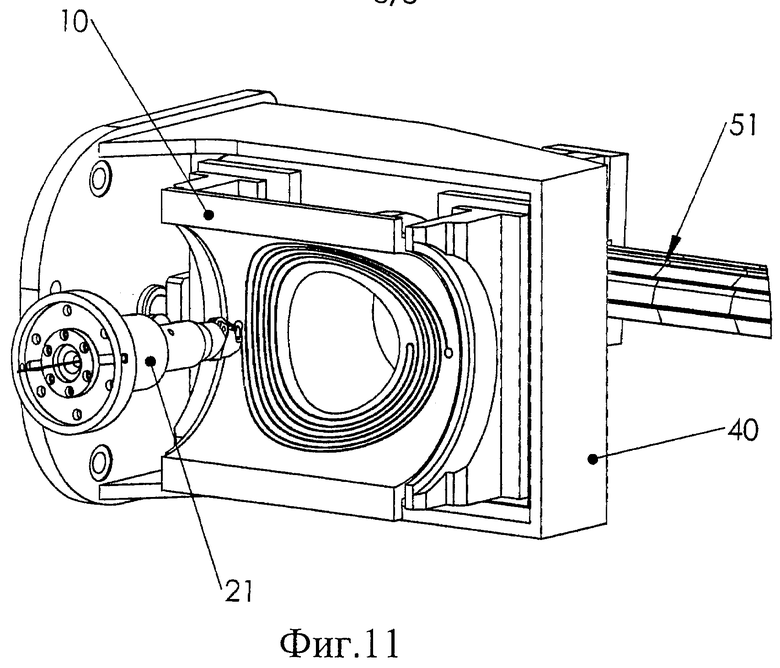

фиг.9, фиг.10 и фиг.11 изображают виды в аксонометрии второго иллюстративного устройства для укладки проволоки, и

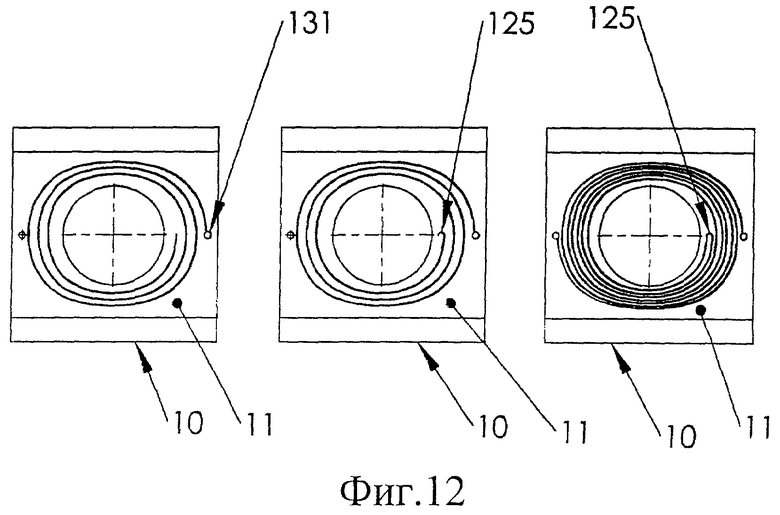

фиг.12 изображает вид сверху седлообразного соединительного фитинга в процессе укладки проволоки с помощью второго иллюстративного устройства для укладки проволоки.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

В приведенном ниже подробном описании рассмотрены два иллюстративных варианта выполнения данного изобретения. Оба варианта выполнения позволяют получить трубный фитинг, готовый к сварке электроплавлением, путем укладывания проволочной нити в указанный фитинг. Первый вариант выполнения относится к усовершенствованному устройству и способу для укладки проволоки, например, в двухвинтовой конфигурации, в поверхность внутреннего канала в целом цилиндрического трубного фитинга, например, прямого, коленчатого, переходного или Т-образного соединителя. Второй вариант выполнения относится к усовершенствованному устройству и способу для укладки проволоки в фитингах другого вида, в особенности нецилиндрических или полуцилиндрических фитингах, таких как седлообразный соединитель. Однако характерные особенности данного изобретения также применимы к другим промышленным областям применения и другим условиям эксплуатации. Таким образом, трубные фитинги являются лишь одним примером вида заготовок, которые могут быть получены с помощью иллюстративного устройства и способов для укладки проволоки, рассмотренных в данном документе.

В соответствии с фиг.1 иллюстративное устройство 2 для укладки проволоки содержит удлиненную опорную штангу или инструментальный захват 21, соединенный с инструментальной головкой 22, соответствующим образом расположенной на одном конце захвата 21, и удерживающий ее. На инструментальной головке 22 установлен с возможностью отсоединения укладывающий проволоку инструмент 30, рассмотренный далее более подробно. Узел 23 подачи проволоки подает проволочную нить 12 (например, проволоку высокого сопротивления из меди или любого другого подходящего сплава) к инструменту 30 в процессе укладки проволоки. В изображенном иллюстративном варианте выполнения узел 23 подачи содержит одну или несколько направляющих 231, 232, расположенных на захвате 21 и/или на части 22 инструментальной головки для обеспечения направления проволоки 12 от подающего узла, например, проволочной катушки (не показана), к укладывающему проволоку инструменту 30.

В иллюстративном варианте выполнения устройство 2 для укладки проволоки содержит станок с числовым программным управлением (ЧПУ), а захват 21 установлен в державке указанного станка. При этом цилиндрический трубный фитинг (не показан) установлен, например, на вращающемся шпинделе станка. Относительное линейное перемещение вызывает продвижение инструментального захвата 21 в канал фитинга (или обратно), тогда как относительное вращательное движение поворачивает фитинг относительно указанного захвата 21.

Соответственно, сначала выполняют операцию калибровка фитинга с помощью расширяющего ножа 27, установленного на инструментальной головке 22. Это гарантирует, что поверхность канала на всем его протяжении является ровной и плавно цилиндрической, что облегчает операцию укладки проволоки. Кроме того, для улучшения последующей операции укладки проволоки поверхность канала может быть размягчена или предварительно нагрета при выполнении операции калибровки.

Для выполнения операции укладки проволоки станок 2 с ЧПУ инициирует вращение фитинга, например, со скоростью около 500-600 об/мин (или другой соответствующей скоростью), и инструмент 30 для укладки проволоки приводится в контакт с внутренней поверхностью канала фитинга с обеспечением образования в нем бороздки или канавки. При перемещении инструмента 30 вдоль трубного фитинга с определенной скоростью в сочетании с относительным вращением указанного фитинга образуется винтовая канавка с заданным шагом.

Как изображено более подробно на фиг.2, канавка соответственно выполняется по существу перпендикулярно к рабочей поверхности 11 фитинга 10 с помощью режущего наконечника 31. Проволока 12 поступает через подающий проход 32, идущий сквозь основной корпус инструмента 30, и выходит из режущего наконечника 31 непосредственно в открытую канавку. При желании инструмент 30 может дополнительно содержать клапанное закрывающее приспособление 33. Как вариант, закрывающее приспособление может быть расположено отдельно на инструментальной головке 22 (см. фиг.1). По мере образования бороздки режущий наконечник 31 вытесняет кромку пластмассы. Эта вытесненная пластмасса натыкается на закрывающее приспособление 33, которое придавливает и выравнивает ее вновь поверх только что вырезанной канавки с обеспечением, таким образом, по меньшей мере частичного покрытия уложенной в него проволоки 12. Закрывающее приспособление 33 предпочтительно проходит поперек инструмента 30, например, по существу под углом 90° к направлению вырезания бороздки. Таким образом, иллюстративный процесс укладки проволоки выполняется непрерывно и включает временное вскрытие канавки (бороздки), укладывание в нее проволоки и немедленную заделку проволоки в бороздку, причем все это происходит в результате действия единого инструмента 30.

На фиг.3 изображен более подробный вид сбоку укладывающего проволоку инструмента 30. Как показано на фиг.3, проход 32, направляющий проволоку, проходит от отверстия 32а, расположенного в верхней задней части инструмента 30, ко второму отверстию 32b, которое выполнено в передней поверхности инструмента и в процессе эксплуатации лежит в бороздке. Проход 32 имеет вытянутую и линейную форму и расположен под углом, обозначенным А, относительно условной горизонтальной оси Н. Указанная ось Н перпендикулярна вертикальной плоскости V, совмещенной с передней режущей кромкой режущего наконечника, и при эксплуатации перпендикулярна плоскости, расположенной внизу бороздки в самой нижней (самой глубокой) точке режущего наконечника 31. На фиг.3 угол А составляет по меньшей мере 35°. Предпочтительно значение угла лежит в диапазоне от 35° до 40°. Более предпочтительно угол А составляет 37° при отклонении примерно ±0,1°. Следовательно, проволока 12 входит в бороздку под заданным углом, составляющим (90-А) градусов относительно плоскости V внизу бороздки. Таким образом, в иллюстративных вариантах выполнения этот заданный угол составляет менее 55°, предпочтительно лежит в диапазоне по существу от 55° до 50°, и более предпочтительно составляет около 53°. Такой угол А существенно улучшает проход проволоки 12 в бороздку, вырезаемую режущим наконечником 31. В частности, значительно уменьшается трение между проволокой 12 и инструментом 30, в особенности благодаря уменьшению трения между проволокой и внутренней поверхностью прохода 32.

Кроме того, как показано на фиг.3, укладывающий проволоку инструмент 30 имеет установочную часть 34, например, проход, идущий через основной корпус инструмента. Эта установочная часть 34 обеспечивает возможность размещения в инструменте 30 средства фиксации, такого как винт или болт, для установки инструмента 30 на головной части 22 захвата 21, показанного на фиг.1, с возможностью отсоединения.

На фиг.4 изображен разрез трубного фитинга, иллюстрирующий операцию двойной укладки проволоки, выполняемой иллюстративным устройством для укладки проволоки.

На фиг.4 две отдельные проволочные нити 212, 122 уложены в трубном фитинге 10 с обеспечением образования первой и второй зон 101, 102 плавления, в данном случае на обоих концах фитинга 10. Первая проволочная нить 121 уложена в двойную винтовую обмотку в пределах первой зоны 101 плавления, при этом оба конца указанной нити выведены у пары клемм 131. Аналогично, вторая проволочная нить 122 уложена в двойную винтовую обмотку во второй зоне 102 плавления, при этом она начинается и заканчивается у второй пары клемм 132.

Если рассматривать первую зону 101 плавления более подробно, двойная винтовая обмотка образуется, беря начало в точке 131 первой клеммы, путем начальной укладки проволочной нити 121 в виде закручивающейся внутрь винтовой обмотки с двойным шагом. Затем в точке 125 разворота направление вырезания изменяется на обратное, и внутри шага первой обмотки укладывается вторая раскручивающаяся винтовая обмотка до тех пор, пока проволочная нить 121 не возвращается в точку 131 первой клеммы. Следовательно, устройство для укладки проволоки должно быть выполнено с возможностью изменения направления вырезания на обратное для обеспечения непрерывной укладки проволочной нити как в виде первой закручивающейся, так и в виде второй раскручивающейся винтовой обмотки.

Такая конфигурация особенно эффективна в случае необходимости, например, выполнения двух или более самостоятельных зон 101, 102 плавления в трубном фитинге, с тем чтобы соединения можно было выполнять независимо друг от друга в различные моменты времени. Первое соединение выполняется с использованием первой зоны 101 плавления. В дальнейшем с использованием второй зоны 102 плавления выполняется второе соединение. Конфигурация двойной винтовой обмотки может использоваться при любой форме трубного фитинга, в том числе, например, при цилиндрическом, переходном, Т-образном, коленчатом или глухом трубном фитинге. Такая конфигурация также способствует уменьшению сварочных напряжений вследствие того, что за один прием выполняется сварка только в одной зоне фитинга, в результате чего повышается безопасность.

Фиг.5 и фиг.6 изображают более подробно первый иллюстративный вариант выполнения устройства для укладки проволоки. В частности, этот первый вариант выполнен с обеспечением совершения вышеуказанной операции сдвоенной винтовой укладки проволоки с получением двухвинтовой конфигурации, показанной на фиг.4.

Фиг.5 изображает вертикальную проекцию инструментальной головки 22 на дистальном конце опорной штанги 21. Как показано на фиг.5, инструментальная головка 22 содержит поворотную инструментальную оправку 200. В указанной оправке 200 установлен с возможностью отсоединения укладывающий проволоку инструмент 30, например, с помощью фиксирующего болта или винта, проходящего через установочный проход 34, показанный на фиг.3.

Фиг.6 изображает разрез опорной штанги 21 и инструментальной головки 22. В данном случае укладывающий проволоку инструмент 30 показан в состоянии готовности к взаимодействию с поверхностью 11 внутреннего канала в целом цилиндрического трубного фитинга 10. Соответственно, боковое перемещение штанги 21 по направлению к фитингу 10 приводит к взаимодействию режущего наконечника 31 с рабочей поверхностью 11.

Поворотная инструментальная оправка 200 выполнена с возможностью поворота инструмента 30 вокруг оси вращения, обозначенной «R» на фиг.5. Важно отметить, что инструмент 30 установлен в оправке 200 таким образом, что режущий наконечник 31 смещен от оси R. То есть режущий наконечник 31 смещен по касательной относительно оси R, проходящей через центр вращения. Таким образом, режущий наконечник 31 перемещается по дуге относительно центра R вращения, и поворот оправки 200 приводит к перемещению режущего наконечника 31 по дугообразной траектории Р. В данном случае, когда режущий наконечник 31 все еще находится в состоянии взаимодействия с поверхностью фитинга 10, направление укладки проволоки может быть изменено путем поворота инструмента 30 и, следовательно, перемещения режущего наконечника 31 по дугообразной траектории Р.

Для обеспечения укладки двухвинтовой конфигурации, изображенной на фиг.4, сначала выполняется укладка закручивающейся внутрь винтовой обмотки с двойным шагом по ширине путем относительного вращения и линейного перемещения инструмента 30 относительно трубного фитинга 10, до тех пор пока проволока не уложится вдоль первой винтовой траектории с широким шагом, проходящей от начальной точки у клеммы 131 до точки 125 разворота. Затем это относительное линейное и вращательное перемещение прекращается. После этого оправка 200 поворачивает инструмент 30 по дугообразной траектории Р на угол, в идеале равный 180°, тем самым укладывая проволоку 121 в дугу вблизи точки 125 разворота. При перемещении по указанной дуговой траектории проволока продолжает укладываться в поверхность внутреннего канала. Затем относительное вращательное и линейное перемещение трубного фитинга 10 изменяется на обратное для обеспечения продолжения укладки проволоки теперь уже в противоположном направлении в виде раскручивающейся винтовой обмотки, проходящей от точки 125 разворота обратно к клемме 131. При этом горизонтальное смещение регулируется таким образом, что раскручивающаяся винтовая обмотка укладывается внутри шага закручивающейся обмотки с образованием, таким образом, двойной винтовой обмотки заданной двухвинтовой конфигурации.

В иллюстративных вариантах выполнения поворотная инструментальная оправка 200 выполнена с возможностью плавного и непрерывного вращения укладывающего проволоку инструмента 30 необходимым образом. Следовательно, при развороте проволока укладывается без какого-либо дополнительного натяжения, что исключает ее разрыв.

В иллюстративном варианте выполнения указанный инструмент 30 выполнен с возможностью регулировки с поворотом на любой заданный угол с помощью инструментальной оправки 200. Соответственно, такая поворотная способность в сочетании с соответствующими линейным и вращательным перемещениями штанги относительно фитинга или другой заготовки обеспечивает возможность получения разнообразных конфигураций укладки проволоки в дополнение к двойной винтовой траектории, описанной в данном документе в качестве конкретного примера.

Далее со ссылкой на фиг.7-12 подробно описан второй иллюстративный вариант выполнения устройства для укладки проволоки. Компоненты, описанные ранее применительно к первому варианту выполнения, обозначены теми же номерами позиций, и их повторное описание не приведено.

Фиг.7 изображает схематический вид в аксонометрии устройства 2 для укладки проволоки в соответствии со вторым иллюстративным вариантом выполнения. Указанное устройство 2 содержит две рабочие секции, а именно секцию 20 укладки проволоки и фрезеровочную секцию 50, которые условно расположены на обоих концах оси Z. Между двумя секциями 20, 50 вдоль линейной оси Z перемещается фиксатор 40 вместе с закрепленной в нем заготовкой 10. В данном варианте выполнения заготовка представляет собой трубный фитинг типа седлообразного соединителя, имеющего изогнутую внутреннюю поверхность 11, радиус которой подходит для плотной посадки вокруг трубы соответствующего внешнего диаметра. Укладка проволоки в эту изогнутую внутреннюю поверхность предпочтительно выполняется таким образом, что при нагреве проволоки седлообразный соединитель 10 приваривается к трубе в результате электроплавления.

Секция 20 укладки проволоки содержит инструментальный захват 21, выполненный с возможностью перемещения вдоль ортогональных осей X и Y. В случае типовой конструкции плоскость XY лежит по существу перпендикулярно линейной оси Z. На дистальном конце захвата 21 соответствующим образом расположена инструментальная головка 22, в которой установлен с возможностью отсоединения укладывающий проволоку инструмент 30 (относящийся к типу, подробно показанному на фиг.2 и фиг.3). Кроме того, захват 21 может поворачиваться вокруг оси С, которая соответственно перпендикулярна плоскости XY и по существу параллельна линейной оси Z. То есть захват 21 вращается в целом вокруг своей продольной оси, задавая ось С вращения. Кроме того, фиксатор 40 может вращаться вокруг оси А вращения, которая в данном случае перпендикулярна оси Z и по существу параллельна оси Х.

Фрезеровочная секция 50 содержит фрезеровочный инструмент или фрезу 51, выполненную с обеспечением фрезерования рабочей поверхности 11 фитинга 10. Для удобства фреза 51 установлена в фиксированном положении и вращается в целом параллельно оси А.

В процессе эксплуатации фиксатор 40 соответствующим образом приводят в положение установки/съема по существу по центру между двумя секциями 20, 50, и в фиксатор 40 вставляют новый фитинг 10. В данном случае фитинг 10 соответствующим образом формуют и механически обрабатывают или изготавливают иным способом в другом месте (например, на других станках, находящихся поблизости, или даже заграницей), а затем доставляют к устройству 2 для укладки проволоки. Соответственно, фитинг 10 вставляется в фиксатор 40 путем направленного вниз вертикального перемещения, и, таким образом, сила тяжести способствует установке фитинга в фиксатор. Затем фитинг 10 закрепляют в фиксаторе 40, например, с помощью зажимного механизма (не показан).

После этого фиксатор 40 подводит фитинг 10 к фрезеровочной секции 50. Как отмечено выше, фиксатор 10 имеет свободу перемещения по линейной оси Z и по оси А вращения. При эксплуатации фиксатор 40 перемещает фитинг 10 вокруг фрезеровочного ножа 51 с обеспечением фрезерования рабочей поверхности 11. Важно отметить, что любая стружка скапливается во фрезеровочной секции 50 и потому не препятствует работе секции 20 укладки проволоки.

Затем фиксатор 40 подает фитинг 10 к секции 20 укладки проволоки, где проволока укладывается в рабочую поверхность 11 в заданной конфигурации, как описано ниже более подробно. Фитинг 10 предпочтительно остается в фиксаторе 40 во время его переноса от фрезеровочной секции 50 к секции 20 укладки проволоки. Преимущественно устройство 2 для укладки проволоки координирует операцию фрезерования с операцией укладки проволоки. Обе операции выполняются на одном и том же станке, и, следовательно, при их выполнении используются одни и те же опорные точки для расположения заготовки относительно секции 50 и секции 20. Разумеется, имеют место производственные допуски в фитинге 10 и небольшие изменения положения при установке фитинга 10 в фиксаторе 40. Операция предварительного фрезерования обеспечивает возможность точного расположения рабочей поверхности 11 относительно опорных координат, зафиксированных относительно станка 2, причем эти опорные координаты действительны при переносе фитинга 10 с помощью фиксатора к секции 20 укладки проволоки.

После завершения укладки проволоки фиксатор 40 переносит фитинг 10 от секции 20 укладки проволоки обратно к центральной области установки/съема. При этом фиксатор 40 может поворачивать фитинг 10 таким образом, чтобы обеспечить возможность доступа к его задней части (или на любой другой соответствующий угол). Часто требуется вытянуть свободные концы проволоки через фитинг 10 к конечной точке на противоположной стороне фитинга. Для удобства фиксатор 40 поворачивает фитинг 10, обеспечивая доступ для выполнения указанной операции вытягивания. Затем готовый фитинг 10 может быть разжат и вынут из фиксатора 40, после чего вставляется новый фитинг.

При желании перед удалением фитинга 10 из фиксатора 40 выполняется повторная операция фрезерования во фрезеровочной секции 50. Такое повторное фрезерование способствует приведению рабочей поверхности 11 в гладкое состояние и/или удалению любого избыточного материала, скопившегося на рабочей поверхности 11 вследствие объемного вытеснения в ходе операции укладки проволоки.

Фиг.8 изображает более подробный вид в аксонометрии инструментального захвата 21. Узел 23 направления проволоки содержит колеса или шкивы 231 и 232, направляющие проволоку 12 в укладывающий проволоку инструмент 30. Указанный инструмент 30 вставлен с возможностью съема в головную часть 22 на конце захвата 21, и в данном втором иллюстративном варианте выполнения инструмент 30 неподвижно закреплен относительно захвата 21. Такая конфигурация хорошо выдерживает давления, которые возникают в процессе укладки проволоки. Кроме того, устройство обладает сравнительной жесткостью для обеспечения выполнения укладки проволоки без возникновения каких-либо случайных отклонений от заданной конфигурации укладки.

Фиг.9 изображает подробный вид в аксонометрии инструментального захвата 21 в процессе эксплуатации при укладке проволоки в седлообразный соединитель 10, закрепленный в фиксаторе 40. Как показано на фиг.9, в данном иллюстративном варианте выполнения захват 21 выполнен с возможностью перемещения по одной оси вращения (ось С) и по первой и второй линейным осям (оси X и Y). При этом фиксатор 40 выполнен с возможностью перемещения по второй оси вращения (ось А) и третьей линейной оси (ось Z). Таким образом, существует пять осей относительного перемещения между фитингом 10 и укладывающим проволоку инструментом 30. Координирование указанных относительных перемещений обеспечивает достижение заданной конфигурации укладки проволоки в фитинге или заготовке 10. В этом случае желательно следовать изогнутым контурам внутренней поверхности 11 седлообразного фитинга 10 при двуспиральной конфигурации укладки проволоки.

Как показано на фиг.9, сначала устройство выкладывает закручивающуюся внутрь спираль, начинающуюся от клеммы 131 и идущую по направлению внутрь к точке 125 разворота. Все относительные линейные перемещения по осям X, Y, Z и относительные поворотные перемещения относительно осей А, С скоординированы для плавного перемещения укладывающего проволоку инструмента 30 по поверхности фитинга 10. При такой спиральной конфигурации режущий наконечник 31 (см. фиг.2) описывает дугообразную траекторию постоянно уменьшающегося радиуса вокруг условной центральной точки или центральной оси спирали до завершения выполнения внутренней спирали, после чего необходимо выполнить его разворот.

Фиг.10 изображает подробный вид в аксонометрии, на котором устройство показано в момент выполнения разворота. При этом инструмент 30 продолжает укладывать проволоку 12 в фитинг 10 по дугообразной траектории, но теперь при сравнительно малом радиусе вокруг условной центральной точки или оси разворота. При этом в иллюстративных вариантах выполнения основным перемещением при выполнении разворота является вращение захвата 21 вокруг оси С. Однако также выполняются вспомогательные перемещения, в частности, по линейным осям X и Y для обеспечения получения относительного бокового перемещения между инструментом 30 и фитингом 10 и, таким образом, перемещения режущего наконечника 31 по заданной дугообразной траектории. Кроме того, выполняются дополнительные вспомогательные перемещения, в частности, по осям Z и А, обеспечивающие поддержание перпендикулярности режущего наконечника 31 к рабочей поверхности фитинга 10 в ходе разворота.

Как изображено на фиг.11, относительные перемещения инструмента 30 и фитинга 10 по пяти осям X, Y, С - Z, А продолжаются, теперь с образованием раскручивающейся спирали, перемежающейся с закручивающейся спиралью, в результате чего создается законченная двуспиральная конфигурация укладки проволоки в рабочей поверхности седлообразного соединительного фитинга 10.

Фиг.12 изображает вид сверху рабочей поверхности 11 фитинга 10, показывающий закручивающуюся спираль, разворот 125 и раскручивающуюся спираль, образуемые последовательно.

Важно отметить, что иллюстративное устройство может выполнять надежную и безопасную укладку проволоки даже в сложную полуцилиндрическую рабочую поверхность 11 седлообразного соединителя 10. Однако устройство может укладывать проволоку в рабочую поверхность любого радиуса, даже в плоскую рабочую поверхность бесконечного радиуса, с использованием конфигурации и перемещений, описанных выше. Таким образом, устройство не ограничено изготовлением трубных фитингов, а напротив, подходит для разнообразных заготовок, которые ранее невозможно было сваривать электроплавлением: от куба с плоскими сторонами до сложного элемента со множеством изгибов. Кроме того, иллюстративное устройство выполнено с возможностью точной, надежной и воспроизводимой укладки проволоки в автоматизированном и/или по меньшей мере полуавтоматизированном промышленном масштабе.

Следует отметить, что устройство для укладки проволоки в целом имеет надежную конструкцию, которая не подвержена поломкам или отказам, и выполняет выверенную и точную укладку проволоки в соответствии с заданной конфигурацией. Кроме того, устройство может выдерживать различные силовые воздействия, в частности, боковые усилия, прилагаемые к инструменту в процессе укладки проволоки, даже в критических точках, таких как точка разворота. Более того, проволока укладывается в поверхность внутреннего канала непрерывно по всей конфигурации и не подвергается чрезмерному растягиванию или напряжению даже в точках разворота, что обеспечивает получение надежных и безопасных соединений при выполнении сварки электроплавлением с использованием фитинга.

Иллюстративный комплексный инструмент для укладки проволоки укладывает проволоку, проходящую через режущий наконечник, непосредственно в бороздку, и, следовательно, проволока надежно заделана в рабочую поверхность. В иллюстративном устройстве указанный инструмент является изнашиваемым элементом и может быть легко заменен для сохранения оптимальной производительности. Кроме того, для выполнения двойной укладки проволоки и укладки проволоки в седлообразном соединителе используется укладывающий проволоку инструмент одного и того же типа.

Данное изобретение охватывает вышеописанные варианты выполнения устройства для укладки проволоки и способы работы указанного устройства, а также трубные фитинги или другие заготовки, изготовленные с помощью указанных устройств и способов.

Несмотря на то что были проиллюстрированы и описаны лишь некоторые предпочтительные варианты выполнения, специалистам в данной области техники должно быть понятно, что возможно выполнение различных изменений и модификаций без отклонения от объема изобретения, который определен в прилагаемой формуле изобретения.

Обращено внимание на все статьи и документы, которые были поданы одновременно с данным описанием или до него и имеют отношение к данной Заявке и описание которых выложено для всеобщего ознакомления, причем содержание всех этих статей и документов включено в данный документ посредством ссылки.

Все признаки, раскрытые в данном описании (в том числе в прилагаемой формуле изобретения, реферате и на чертежах), и/или все этапы любого описанного таким образом способа или процесса могут сочетаться в любой комбинации, за исключением комбинаций, в которых по меньшей мере некоторые из указанных признаков и/или этапов являются взаимоисключающими.

Каждый признак, раскрытый в данном описании (в том числе в прилагаемой формуле изобретения, реферате и на чертежах), может быть заменен альтернативными признаками, служащими для той же, эквивалентной или аналогичной цели, если специально не указано иное. Таким образом, за исключением случаев, когда специально указано иное, каждый описанный признак является лишь одним примером из характерного набора эквивалентных или аналогичных признаков.

Изобретение не ограничено элементами вышеописанного варианта (вариантов) выполнения. Изобретение охватывает любой новый признак или любое новое сочетание признаков, раскрытых в данном описании (в том числе в прилагаемой формуле изобретения, реферате и на чертежах), либо любой новый этап или любое новое сочетание этапов любого описанного таким образом способа или процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМЫЕ РЕЖУЩИЕ И БИГОВОЧНЫЕ ГОЛОВКИ ДЛЯ СОЗДАНИЯ СРЕЗОВ И БОРОЗДОК ПОД УГЛОМ | 2019 |

|

RU2801141C2 |

| РОТОРНЫЙ ГВОЗДИЛЬНЫЙ АВТОМАТ | 1996 |

|

RU2117545C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Установка для изготовления спиралеобразных изделий из пластмасс | 1979 |

|

SU1016187A1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| Станок для обработки винтовых канавок | 1981 |

|

SU1000192A1 |

| СИСТЕМА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 2009 |

|

RU2499756C2 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

Изобретение относится к устройству и способу для укладки проволочной нити для сварки электроплавлением. Технический результат - обеспечение достижения более сложных конфигураций укладки проволоки, например, двухвинтовой конфигурации укладки проволоки в трубном фитинге, имеющем в целом цилиндрическую форму, или двуспиральной конфигурации укладки проволоки в полуцилиндрическом седлообразном соединительном фитинге. Достигается тем, что устройство 2 для укладки проволоки содержит инструментальный захват 21 с инструментальной головкой 22, которая переносит укладывающий проволоку инструмент 30. Указанный инструмент 30 содержит режущий наконечник 31, через который происходит укладывание проволоки 12 на рабочую поверхность 11 заготовки 10. Заготовка 10 удерживается в фиксаторе 40 и перемещается относительно укладывающего проволоку инструмента 30. В процессе использования режущий наконечник 31 следует по дугообразной траектории с одновременным укладыванием проволоки на рабочую поверхность 11 заготовки 10. 2 н. и 13 з.п. ф-лы, 12 ил.

1. Устройство для укладки проволоки, предназначенное для укладывания проволоки на рабочую поверхность заготовки и содержащее: фиксатор, предназначенный для удерживания заготовки, укладывающий проволоку инструмент, содержащий режущий наконечник, который в процессе использования служит для выполнения бороздки на рабочей поверхности заготовки в результате перемещения инструмента относительно фиксатора, причем в инструменте имеется проход для подачи проволоки через режущий наконечник непосредственно в бороздку на рабочей поверхности, и инструментальную головку, выполненную с возможностью переноса закрепленного на ней укладывающего проволоку инструмента, а также перемещения указанного инструмента относительно фиксатора, причем инструментальная головка выполнена с возможностью поворота инструмента таким образом, что режущий наконечник в процессе использования следует по дугообразной траектории во время укладки проволоки на рабочую поверхность заготовки.

2. Устройство по п.1, в котором инструментальная головка выполнена с возможностью перемещения режущего наконечника указанного инструмента вокруг центра вращения, так что режущий наконечник смещен от центра вращения по касательной с обеспечением его перемещения по дугообразной траектории.

3. Устройство по п.1, в котором фиксатор выполнен с возможностью перемещения по линейной оси Z относительно инструментальной головки и поворота заготовки вокруг оси А вращения, по существу перпендикулярной указанной линейной оси Z.

4. Устройство по п.1, в котором инструментальная головка выполнена с возможностью перемещения по ортогональным линейным осям Х и Y относительно фиксатора и поворота вокруг оси С вращения, по существу перпендикулярной плоскости, в которой лежат указанные линейные оси Х и Y.

5. Устройство по п.1, дополнительно содержащее секцию укладки проволоки, которая содержит инструментальный захват, обеспечивающий удерживание и перемещение инструментальной головки, и фрезеровочную секцию, которая содержит фрезу, причем фиксатор выполнен с возможностью перемещения в процессе использования между секцией укладки проволоки и фрезеровочной секцией с одновременным удерживанием заготовки.

6. Устройство по п.1, в котором инструментальная головка выполнена с возможностью перемещения укладывающего проволоку инструмента для получения двуспиральной конфигурации на рабочей поверхности заготовки путем перемещения указанного инструмента по дуге уменьшающегося радиуса вокруг условной центральной точки с образованием первой спиральной конфигурации, перемещения инструмента по дуге по существу постоянного радиуса вокруг центра вращения с образованием разворота и перемещения инструмента по дуге увеличивающегося радиуса вокруг условной центральной точки с образованием второй спиральной конфигурации, перемежающейся с указанной первой конфигурацией.

7. Устройство по п.1, в котором заготовка представляет собой седлообразный соединительный трубный фитинг, имеющий полуцилиндрическую рабочую поверхность.

8. Устройство по п.1, в котором инструментальная головка дополнительно содержит поворотную инструментальную оправку, выполненную с возможностью поворота укладывающего проволоку инструмента относительно указанной головки.

9. Устройство по п.8, в котором заготовка представляет собой полый цилиндр, а рабочая поверхность является поверхностью внутреннего канала указанного полого цилиндра, опорная штанга выполнена с обеспечением возможности совершения инструментальной головкой относительного линейного перемещения и относительного вращения относительно фиксатора, так что в процессе эксплуатации инструментальная головка проникает в полый цилиндр во время относительного вращения указанного цилиндра вокруг его продольной оси, инструментальная головка расположена на одном конце опорной штанги, укладывающий проволоку инструмент прикреплен к инструментальной головке с возможностью отсоединения, а режущий наконечник выполнен с возможностью образования бороздки на поверхности внутреннего канала полого цилиндра в результате указанного относительного линейного перемещения и указанного относительного вращения, и поворотная инструментальная оправка выполнена с возможностью поворота укладывающего проволоку инструмента относительно инструментальной головки вокруг оси вращения, так что режущий наконечник описывает дугу вокруг оси вращения указанного инструмента с одновременным укладыванием проволоки на поверхность внутреннего канала полого цилиндра.

10. Устройство по п.9, в котором опорная штанга выполнена с возможностью совершения первого относительного вращения и первого относительного линейного перемещения относительно фиксатора, в результате чего происходит укладывание проволоки на поверхность внутреннего канала по первой винтовой траектории, поворотная инструментальная оправка выполнена с возможностью поворота инструмента по дуговой траектории на угол, составляющий по существу 180°, в результате чего проволока укладывается в дугу в точке разворота, и опорная штанга выполнена с возможностью совершения второго относительного вращения и второго относительного линейного перемещения относительно фиксатора, в результате чего происходит укладывание проволоки по второй винтовой траектории, которая проходит от точки разворота обратно к исходной точке и перемежается с первой винтовой траекторией с образованием двойной винтовой обмотки.

11. Устройство по п.1, в котором укладывающий проволоку инструмент содержит корпус, а режущий наконечник выступает из указанного корпуса для выполнения бороздки на рабочей поверхности заготовки.

12. Устройство по п.11, в котором укладывающий проволоку инструмент дополнительно содержит клапанное закрывающее приспособление, предназначенное для заделывания бороздки, в результате чего проволока оказывается заключенной в бороздку, причем режущий наконечник, корпус и закрывающее приспособление выполнены за одно целое.

13. Способ укладки проволоки на рабочую поверхность заготовки, включающий: формирование первой конфигурации укладки проволоки путем выполнения бороздки на рабочей поверхности заготовки с помощью режущего наконечника укладывающего проволоку инструмента путем перемещения заготовки относительно указанного инструмента, подачу проволоки в бороздку через режущий наконечник инструмента и заделывание бороздки, в результате чего проволоку заключают в бороздку, вращение укладывающего проволоку инструмента относительно заготовки, так что направление вырезания бороздки указанным инструментом изменяют при непрерывной укладке проволоки на рабочую поверхность, причем режущий наконечник поворачивают по дугообразной траектории вокруг центра вращения во время укладки проволоки на рабочую поверхность, и формирование второй конфигурации укладки проволоки путем дальнейшего перемещения заготовки относительно указанного инструмента.

14. Способ по п.13, в котором вторую конфигурацию укладки проволоки перемежают с первой конфигурацией, и изменение направления изменяет на обратное направление вырезания бороздки укладывающим проволоку инструментом.

15. Способ по п.13, предназначенный для формирования двуспиральной конфигурации укладки проволоки, например, в седлообразной соединительной заготовке, в котором: при формировании первой конфигурации укладки проволоки выполняют перемещение укладывающего проволоку инструмента по дуге уменьшающегося радиуса вокруг условной центральной точки с образованием первой спиральной конфигурации, при указанном вращении выполняют перемещение указанного инструмента по дуге по существу постоянного радиуса вокруг центра вращения с образованием разворота, и при формировании второй конфигурации укладки проволоки выполняют перемещение указанного инструмента по дуге увеличивающегося радиуса вокруг условной центральной точки с образованием второй спиральной конфигурации, перемежающейся с первой спиральной конфигурацией.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Устройство для охлаждения и выгрузки титансодержащих брикетов из шахтной печи непрерывного коксования | 1974 |

|

SU569625A1 |

| US 6530139 B1, 11.03.2003 | |||

| RU 98110132 A, 27.04.2000 | |||

| RU 97117355 A, 20.07.1999 | |||

| Способ защиты труб армированным покрытием | 1980 |

|

SU905575A1 |

Авторы

Даты

2013-02-27—Публикация

2008-06-24—Подача