Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении профилированных листовых деталей типа окантовок, каркасов, имеющих сложную геометрическую форму профилей с отверстием в донной части. Данный способ может найти применение в авиационной промышленности, приборостроении и других отраслях промышленности.

Наиболее близким к предлагаемому изобретению является способ получения профилированной листовой детали в два этапа, на первом из которых листовую заготовку с отверстием устанавливают на матрицу и осуществляют отбортовку боковой части профиля по матрице, а на втором - матрицу заменяют на пуансон и обжимают полученную стенку по пуансону [1].

Недостатком известного способа является сложность получения деталей высокого качества, точного контура профилированной поверхности, что связано с недостаточной точностью прилегания поверхности листовой заготовки к поверхности матрицы и получаемой вследствие этого недоформовкой профиля поверхности в зонах перехода от одной части поверхности к другой, а именно от плоскости к торовой поверхности, между различными торовыми поверхностями. Особенно характерна такая недоформовка при получении окантовок с поверхностью перехода, располагаемой перпендикулярно плоскости листовой заготовки или под углами, близкими к прямому.

Задачей способа является повышение качества готовых листовых деталей.

Поставленная задача достигается тем, что в способе получения профилированной листовой детали в два этапа, на первом из которых листовую заготовку с отверстием устанавливают на матрицу и осуществляют отбортовку боковой части профиля по матрице, а на втором - матрицу заменяют на пуансон и обжимают полученную стенку по пуансону, отбортовку боковой части профиля и обжим стенки осуществляют неравномерным импульсным магнитным полем с созданием большего давления со стороны кромки отверстия листовой заготовки.

Описываемый способ поясняется схемами, приведенными на фиг.1, фиг.2 и фиг.3.

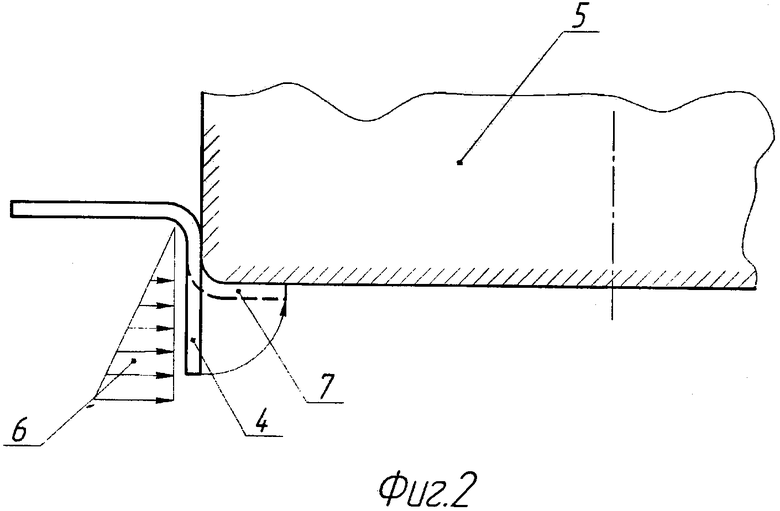

На фиг.1 представлено формообразование боковой стенки поверхности профилированной детали. Непосредственно на матрице 1 выполняется поверхность требуемой формы, например, под углом 90 градусов, как показано на фиг.1, или под другим требуемым углом. На матрицу устанавливают листовую заготовку 2. В листовой заготовке вырезают отверстие требуемой формы для последующего перемещения некоторой части, прилегающей к области отверстия, и образования борта (если такое отверстие не выполнить, то образование борта не произойдет). Затем на листовую заготовку 2 воздействуют импульсным магнитным полем 3. Листовая заготовка 2 начинает под действием магнитного поля перемещаться и на этом этапе выполняется операция отбортовки листовой детали. Внутренняя кромка детали там, где выполнено отверстие, перемещается на большую величину, чем остальная часть, прижатая к матрице, и в результате этого перемещения получается боковая стенка на листовой детали. Воздействие давлением импульсного магнитного поля 3 при этом желательно выполнять неравномерным, как показано на фиг.1, что опять-таки связано с неравномерным перемещением части листовой заготовки, подвергаемой этому воздействию. Там, где кромка отверстия листовой заготовки будет перемещаться на большую величину, потребуется создание большего давления, там же, где перемещения не будет, это воздействие давления импульсного магнитного поля можно существенно снизить.

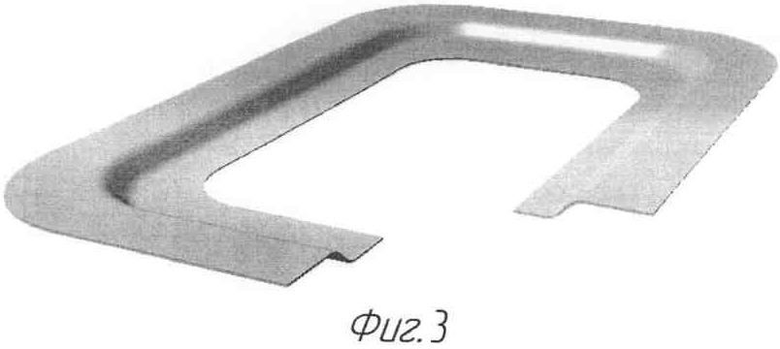

После образования боковой стенки на листовой детали матрицу 1 убирают. Следующий этап формообразования профильной части детали показан на фиг.2. Во внутреннюю часть детали вставляют пуансон 5 и в последующем продолжают воздействие импульсным магнитным полем 6 уже на боковую стенку 4 детали. Часть боковой стенки, подвергаемая воздействию давления магнитного поля, начинает перемещаться, направление перемещения кромки боковой стенки показано стрелкой. Встречая препятствие в виде поверхности пуансона 5, эта часть боковой стенки 4 перемещается и принимает форму пуансона, соприкасаясь с ним.

Таким образом, формообразование профилированной листовой детали можно разбить на два этапа. Вначале, в процессе реализации первого этапа производят формообразование операцией отбортовки боковой части профиля до требуемой величины, меняют инструмент - матрицу на пуансон, а затем уже саму боковую стенку деформируют операцией обжима по пуансону, придавая деформируемой части стенки форму пуансона.

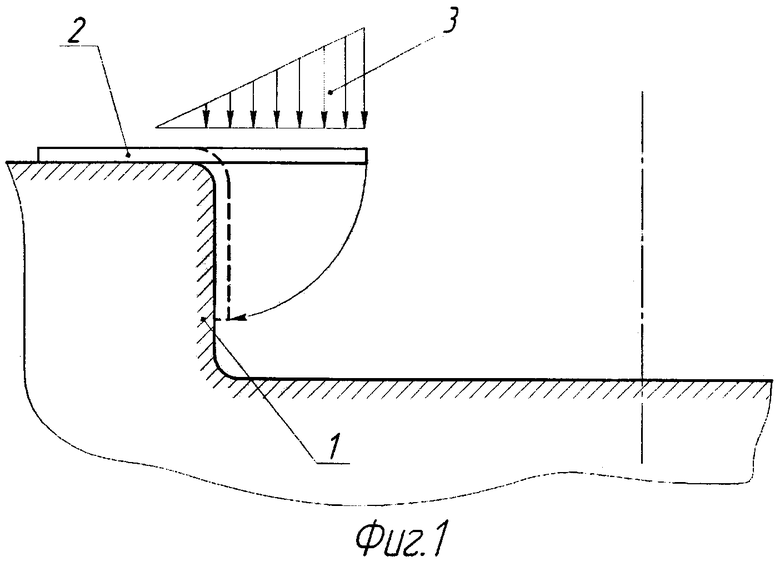

В результате реализации способа получается листовая деталь с профилированной переходной поверхностью, как показано на фиг.3, где представлена типовая деталь с поясняющим форму профиля вырезом.

При образовании боковой стенки детали можно применять вкладыши в матрицу, которые позволяют изменять углы наклона боковой стенки и выполнять его меньшим прямого угла или делать его переменным по периметру отбортовки, а также изменять радиус скругления перехода от плоской листовой заготовки к бортовой части. Предложенный способ позволяет также менять форму и глубину установки пуансона, что позволяет варьировать формой профильной части и глубиной профилирования. Имеется возможность изготавливать профилированные детали типа тел вращения или коробчатой формы.

Способ получения профилированной листовой детали был опробован при изготовлении листовых заготовок из алюминиевого сплава АМг6 толщиной 1,0 мм. Размеры окна матрицы в плане 70×60 мм, радиус округления отбортовочного отверстия по углам составляет 10 мм, радиус округления между плоскостью матрицы и бортовой поверхностью отверстия матрицы составлял 4 мм. Внутри листовой заготовки вырезалось отверстие, эквидистантное контуру отверстия в матрице и меньшее по размеру на 8 мм. Воздействие импульсным магнитным полем осуществлялось вначале плоским индуктором, навитым из медной шины по спирали Архимеда. Под воздействием давления магнитного поля заготовка в районе контура отверстия перемещалась и получился борт величиной 9 мм (он получился несколько больше с учетом радиуса скругления). Затем внутрь борта вставлялся пуансон на определенную глубину, которая составляла от кромки борта 5 мм. По периметру пуансон имел округление радиуса 4 мм. Дальнейшее воздействие импульсным магнитным полем на борт осуществлялось индуктором на обжим. В процессе воздействия получилось деформирование борта по пуансону. В итоге образована профилированная листовая деталь, аналогичная представленной на фиг.3.

Внедрение предлагаемого способа позволяет:

- повысить качество изготовления профилированных листовых деталей,

- снизить трудоемкость изготовления в 1,3…1,5 раз.

Источник информации

1. SU 1817720 A3, B21D 22/00, 23.05.1993. Способ изготовления полых изделий с отверстием в донной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| Способ изготовления криволинейных в плане отводов | 1987 |

|

SU1518047A1 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282516C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ (ВАРИАНТЫ) | 2012 |

|

RU2492952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| Способ изготовления деталей с криволинейным бортом из листовой заготовки и устройство для его осуществления | 1988 |

|

SU1567305A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| Устройство для изготовления полых деталей с фланцем | 1985 |

|

SU1265006A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении профилированных деталей типа окантовок, каркасов, имеющих сложную геометрическую форму профилей. На первом этапе листовую заготовку с отверстием устанавливают на матрицу и осуществляют отбортовку боковой части профиля по матрице, а на втором - матрицу заменяют на пуансон и обжимают полученную стенку по пуансону. При этом отбортовку боковой части профиля и обжим стенки осуществляют неравномерным импульсным магнитным полем с созданием большего давления со стороны кромки отверстия листовой заготовки. Повышается качество и снижается трудоемкость доводочных работ. 3 ил.

Способ получения профилированной листовой детали, включающий два этапа, на первом из которых листовую заготовку с отверстием устанавливают на матрицу и осуществляют отбортовку боковой части профиля по матрице, а на втором матрицу заменяют на пуансон и обжимают полученную стенку по пуансону, отличающийся тем, что отбортовку боковой части профиля и обжим стенки осуществляют неравномерным импульсным магнитным полем с созданием большего давления со стороны кромки отверстия листовой заготовки.

| Способ изготовления полых изделий с отверстием в донной части | 1991 |

|

SU1817720A3 |

| SU 1570129 A1, 20.05.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ С КРИВОЛИНЕЙНЫМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2398646C2 |

| US 4513488 A1, 30.04.1985 | |||

| РОМАНОВСКИЙ В.П | |||

| Справочник по холодной штамповке, - Л.: Машиностроение, 1971, с.357-358. | |||

Авторы

Даты

2013-03-20—Публикация

2011-07-07—Подача