Изобретение относится к способу регулировки автоматического управления уровнем струга в оснащенных гидравлической щитовой крепью и имеющим на выполненной на нем направляющей струга струг забойным конвейером действующих очистных забоях в подземной разработке месторождений каменного угля, при этом забойный конвейер, включая направляемый на нем струг, выполнен с возможностью изменения его положения в направлении разработки посредством опирающейся на щитовую крепь системы управления стреловидным исполнительным органом, и посредством системы управления стреловидным исполнительным органом является устанавливаемым угол продольного наклона для установки движения струга в направлении выемки как движения на подъем, движения на погружение или нейтрального движения.

Проблема при автоматическом управлении горизонтом струговых выемок, как в направлении разработки, так и в направлении очистной выемки состоит, в частности, в том, чтобы, с одной стороны, получить достаточно большую ширину призабойного пространства для того, чтобы обеспечить проход забойного оборудования, например, без столкновений между стругом и остовами щитовой крепи при продвижении струга мимо них, а с другой стороны, поддерживать как можно меньшим выход пустой породы при добычных работах, в соответствии с этим по возможности ограничить добычную работу горизонтом пласта без захвата слишком большого количества боковой породы. По существу имеющиеся в распоряжении перед очистной выемкой данные месторождения о мощности пласта, горизонте почвы пласта или же кровли пласта и наличии седловин и/или впадин, как в направлении разработки, так и в направлении движения струга являются слишком неточными для того, чтобы основывать на этом автоматизированное управление работой струга и крепи, включая поддержание необходимой заданной высоты забоя.

Оснащенный резцами струг имеет обусловленную установкой постоянную высоту резания и сравнительно небольшую глубину резания с порядком величины около 60 мм, так что в отличие от режущей добычи, высота резания, во всяком случае во время хода струга вдоль фронта очистных работ, не является изменяемой. В струговых выемках система управления уровнем струга устроена посредством расположенного между забойным конвейером в виде неподвижной направляющей струга и прикрепленным к нему остовом щитовой крепи управляющего цилиндра в виде так называемой системы управления стреловидным исполнительным органом. Таким образом, посредством изменяемого с помощью системы управления стреловидным исполнительным органом наклона забойного конвейера в направлении разработки дополнительно к нейтральному по горизонту управлению, забойному конвейеру и, тем самым, направляемому на нем стругу также и во время добычных работ может быть передано движение на погружение в направлении разработки, в котором струг отсыпает в отвал посредством вреза своих вспарывающих резцов в почву пласта, или же движение на подъем, в котором струг выполняет поднимающуюся очистную выемку.

В рамках добычных работ с помощью струга должно быть возможным соблюдение определенной ширины призабойного пространства, при этом эта ширина призабойного пространства определяется расстоянием между перекрытием кровли пласта и опорным полозом соответствующего остова щитовой крепи в области пути ее движения. Прежде всего, при меняющемся горизонте почвы пласта или же при мягкой почве пласта, которая имеет меньшую твердость, чем подлежащий добыче уголь, важно соблюдать заданную высоту забоя посредством постоянного контроля и адаптации системы управления уровнем струга.

Если почва пласта тверже, чем подлежащий очистной выемке пласт, то управление уровнем струга также возможно согласно известному способу струга граничного слоя на почве пласта, при котором твердая почва пласта перенимает определенную направляющую функцию для струга. В рамках известного для этого способа с помощью установленного в уровне вспарывающего резца струга датчика определяется, режет ли вспарывающий резец струга в боковой породе, то есть в почве пласта, или в угле. Этот способ является уязвимым, прежде всего, со стороны его аппаратного обеспечения, так как соответствующий датчик и относящееся к нему анализирующее устройство вмонтирован в экстремально суровом окружении в струге или на струге и поэтому подвержен соответствующим нагрузкам или же возникновению дефектов. Кроме того, мобильность струга требует электропитания аппаратного оборудования посредством аккумулятора и передачи данных по радио посредством нескольких расположенных в забое транспондеров, при этом радиоусловия, прежде всего в низких забоях с высоким содержанием ферромагнитных компонентов забойного оборудования, контролировать очень трудно. Кроме того, этот способ также и по его показаниям обременен погрешностями или же обусловливает соответствующие временные запаздывания при возможно требующемся регулировании, так как более или менее надежное показание о разрезанном стругом материале может быть выдано лишь после нескольких ходов струга, то есть после нескольких, как правило примерно после пяти, продвижений мимо остова щитовой крепи.

Поэтому, в основу изобретения положена задача разработки способа указанного вначале вида, в котором во всех рабочих состояниях действующего очистного забоя является возможной автоматизация работы струга и крепи с учетом получения определенной ширины призабойного пространства и/или ведение действующего очистного забоя на горизонте почвы пласта.

Решение этой задачи следует, включая предпочтительные варианты осуществления и усовершенствования изобретения, из содержания формулы изобретения, которая изложена после этого описания.

Для этого изобретение предусматривает способ, в котором для каждого хода струга регистрируется глубина реза и получающийся в качестве разностного угла между наклоном перекрытия кровли пласта остовов щитовой крепи и наклоном забойного конвейера в направлении разработки угол продольного наклона, и вытекающее из этого изменение высоты забоя в расчете на ход струга в вычислительном устройстве рассчитывается таким образом, что в вычислительном устройстве каждому соответствующему одному ходу струга положению забойного конвейера в забое соотносится высота забоя в качестве плановой высоты, и при этом при достижении соответствующего положения в забое следующим за стругом с задержкой во времени остовом щитовой крепи на основе зарегистрированных установленными на стойке щитовой крепи датчиками наклона величин рассчитывается фактическая высота забоя и сравнивается с сохраненной в памяти плановой высотой, и при этом определенная для соответствующего положения в забое величина разности высот между плановой высотой и фактической высотой в смысле эффекта самообучения учитывается вычислительным устройством при задании устанавливаемого для достижения плановой высоты забоя угла продольного наклона для струга при последующих ходах струга.

Способ действия согласно изобретению исходит, прежде всего, из того, что в зависимости от глубины резания струга при каждом ходе струга на основе установленного угла продольного наклона получается изменение высоты забоя относительно принятого неизменным или же остающимся таким же и посредством лежащего на кровле пласта перекрытия кровли пласта каждого остова щитовой крепи фиксированный горизонт кровли пласта. Установленное посредством угла продольного наклона погружение струга соответственно ведет к увеличению высоты забоя, а подъем струга ведет к уменьшению высоты забоя. Таким образом, в зависимости от установленного на системе управления стреловидным исполнительным органом угла продольного наклона, исходя из существующей высоты забоя, может быть рассчитана теоретически имеющаяся после выполнения хода струга плановая высота забоя. Однако из-за соответственно господствующих условий эксплуатации в производственной практике плановая высота не достигается. Более того, получается меньшая фактическая высота забоя, которая согласно изобретению при достижении соответствующего положения в забое определяется следующим за стругом с задержкой во времени остовом щитовой крепи. Расчет фактической высоты происходит на основе зарегистрированных установленными на остове щитовой крепи датчиками наклона величин; однако регистрация требующихся величин и метод расчета сами по себе не являются предметом изобретения.

В связи с отклонением между плановой высотой и фактической высотой забой при постоянном использовании установленного на системе управления стреловидным исполнительным органом угла продольного наклона не достиг бы заданной по технике разработки высоты забоя или же достиг бы лишь со значительной задержкой во времени. В этом отношении согласно изобретению соответственно подлежащая для соблюдения заданной высоты выравниванию величина разности высот между плановой высотой и фактической высотой уже учитывается при установке угла продольного наклона, при этом, например, для достижения определенного изменения высоты с учетом соблюдения заданной высоты забоя через состоящий из нескольких ходов струга цикл регулирования угол продольного наклона устанавливается на величину, большую или же меньшую на соответствующую установленной величине разности высот для того, чтобы соответственно достигнутая фактическая высота забоя соответствовала желаемой высоте. На основе производимой при каждом ходе струга регистрации величин и расчета изменений высоты и устанавливающего обратную связь приема высоты забоя при одинаковом положении в забое устанавливается замкнутый контур регулирования для управления уровнем струга. Так как вычислительное устройство через непрерывную очистную выемку постоянно регистрирует и контролирует преобразование угла продольного наклона в фактически происходящее изменение высоты забоя, обеспечивается использование эффекта самообучения посредством хранимых в вычислительном устройстве способных к самообучению алгоритмов, так что управление соотносит с определенными углами продольного наклона на системе управления стреловидным исполнительным органом соответственно фактически достигнутые или же достижимые высоты забоя.

Согласно одному примеру осуществления изобретения предусмотрено, что на основе устанавливаемого для достижения заданной высоты забоя посредством содержащего множество ходов струга циклов регулирования угла продольного наклона предварительно рассчитывается получившийся на ход струга заданный наклон забойного конвейера в направлении разработки и согласуют с измеренным в каждом положении в забое в расчете на ход струга посредством установленных на забойном конвейере датчиков наклона фактическим наклоном забойного конвейера, при этом при установленных отклонениях факультативно корректируется действующий для следующего хода струга угол продольного наклона. За счет этого вынужденно имеющаяся в результате проверки фактической высоты забоя на следующей за стругом с задержкой во времени остове щитовой крепи временная задержка может быть сокращена, так что получается соответственно большой контур регулирования. Дело в том, что наклон забойного конвейера должен быть зарегистрирован сразу после каждого процесса регулирования относительно угла продольного наклона и может быть привлечен уже в качестве первой корректировочной величины для управления уровнем.

Если согласно одному примеру осуществления изобретения предусмотрено, что соответственно заданный вычислительным устройством угол продольного наклона соотносят с получающейся на ход струга величиной разности высот в высоте забоя, и в вычислительном устройстве сохраняются определенные в рамках эффекта самообучения граничные углы продольного наклона диапазона отражения, в пределах которого соответственно действующие, в том числе и разные, углы продольного наклона не производят изменений высоты в высоте забоя, тем самым учитывается влияние имеющей большую твердость, чем твердость угля почвы пласта в смысле определения граничного слоя или же ведомого в граничном слое струга. Поскольку, несмотря на установленный на погружение угол продольного наклона на системе управления стреловидным исполнительным органом, ходы струга не приводят к изменению высоты забоя, понятно, что струг движется в контакте с почвой пласта, но твердая почва пласта предотвращает проникновение струга движением на погружение. Лишь только, когда угол продольного наклона превышает определенную величину в качестве верхнего предела, движение на погружение становится таким сильным, что струг врезается в почву пласта. С другой стороны, в качестве нижнего предела фиксируется тот угол продольного наклона, при котором струг начинает выполнять движение на подъем. Расположенный между верхним и нижним пределом угла продольного наклона диапазон может быть классифицирован как диапазон отражения, в которой изменения угла продольного наклона остаются без влияния на высоту забоя, так как почва пласта не допускает изменения уровня струга, и таким образом имеет место струговая выемка в граничном слое, то есть, работа струга на горизонте пласта. На основе эффекта самообучения вычислительное устройство в качестве системы управления может идентифицировать диапазон отражения.

Соответственно, согласно одному примеру осуществления изобретения, для всех случаев, в которых диапазон струговой выемки в граничном слое из-за других эксплуатационных влияний должен быть покинут, предусмотрено, что при установке необходимого для достижения заданной высоты забоя, приводящего к движению струга на подъем или на погружение струга угла продольного наклона учитывается величина соответственно действующего диапазона отражения, и угол продольного наклона для осуществления движения на подъем или движения на погружение устанавливается на лежащую за пределами диапазона отражения величину.

Эффект самообучения струга относительно получающегося при установленном угле продольного наклона изменения фактической высоты забоя может действовать лишь до тех пор, пока не изменяется положение вспарывающего резца на струге. Изменение положения вспарывающего резца на струге также приводит к изменению управляемости струга, так как фиксировано установленный угол продольного наклона, например при установленном на меньшую тенденцию погружения вспарывающем резце струга, дает меньшее изменение высоты, чем при установленном на большую тенденцию погружения вспарывающем резце. В этом отношении согласно одному примеру осуществления изобретения предусмотрено, что при изменении положения вспарывающего резца струга, учитывая тенденцию погружения, тенденцию подъема или нейтральное движение струга, на вычислительное устройство передается информация об измененном положении вспарывающего резца.

Соответственно, согласно одному примеру осуществления изобретения предусмотрено, что в вычислительном устройстве запрашивают подходящую к установленному положению вспарывающего резца, изученную на пройденной очистной выемке характеристику для соотношения между углом продольного наклона и величиной разности высот. Если такая характеристика в вычислительном устройстве не сохранена, управляющее устройство во время последующих ходов струга должно выработать адаптированную к новому положению вспарывающего резца характеристику.

С помощью способа согласно изобретению является возможным автоматическое прохождение седловин и впадин, при этом согласно одному примеру осуществления изобретения посредством определения наклона перекрытия кровли пласта остовов щитовой крепи в направлении разработки распознается очертание впадины и/или седловины в направлении разработки, и в вычислительном устройстве устанавливается адаптация следа разреза струга параллельно очертанию кровли пласта, и посредством адаптации угла продольного наклона системы управления уровнем струга получается адаптированная заданная высота забоя, включающая в себя соответствующую радиусу кривизны впадин или же седловин дополнительную высоту. Если управляющее устройство распознает уменьшение радиуса кривизны впадины или же седловины, то учтенная дополнительная высота снова изымается.

Непрерывная регистрация изменений в высоте остовов щитовой крепи позволяет делать заключения о соответственно наступившей конвергенции, если на остове щитовой крепи во время работы струга, то есть при стоящей щитовой крепи, определяется потеря высоты. Таким образом, согласно одному примеру осуществления изобретения предусмотрено, что посредством происходящей, как от хода к ходу струга, так и при простое забоя регистрации высоты остовов щитовой крепи определяется соответственно наступающая конвергенция и непрерывно учитывается посредством адаптации привлекаемой для установки угла продольного наклона горизонтом струга величины разности высот. Произошедшая потеря высоты должна быть снова компенсирована посредством увеличения угла продольного наклона для достижения или же сохранения заданной высоты забоя и, тем самым, посредством увеличения установленной работой струга плановой высоты или же фактической высоты.

При этом может быть также предусмотрено, что для периодов простоя действующего забоя в определение величины разности высот привлекается ожидаемая конвергенция. Так, например, перед концом недели ширина призабойного пространства может быть целенаправленно увеличена посредством увеличения угла продольного наклона и, тем самым, увеличения величины разности высот для того, чтобы, несмотря на наступающую в конце недели конвергенцию, к началу недели в распоряжении имелась заданная высота забоя для возобновления забоя.

Если в рамках производственных простоев возникают, например, подъемы подошвы, которые также ведут к уменьшению высоты забоя, такие подъемы подошвы приводят к изменению положения забойного конвейера также и при его простое, которые распознаются системой управления и при простое работы струга или же выдачи на-гора. В соответствии с этим, один пример осуществления изобретения предусматривает, что при возникающем во время простоя забоя подъеме подошвы регистрируется изменение наклона забойного конвейера при простое струга, и перед началом работы струга заново рассчитывается требующийся для достижения заданной высоты забоя угол продольного наклона.

Согласно одному примеру осуществления изобретения предусмотрено, что множество остовов щитовой крепи и относящихся к ним цилиндров стреловидного исполнительного органа системы управления стреловидным исполнительным органом объединены в управляемую системой автоматического контроля групп группу.

Так как каждый остов щитовой крепи имеет различный настроечный допуск при настройке установленных на ней датчиков наклона, полностью параллельное механическое выравнивание датчиков наклона относительно остова щитовой крепи невозможно. В зависимости от качества при механической основной выверке датчиков наклона на отдельном остове щитовой крепи могут возникать ошибки при определении угла продольного наклона как разности между наклоном перекрытия кровли пласта и наклоном забойного конвейера. Для минимизации подобных ошибок согласно одному примеру осуществления изобретения предусмотрено, что для каждого отдельного остова щитовой крепи в пределах группы определяется угол продольного наклона для соответствующего цилиндра стреловидного исполнительного органа, и из отдельных углов продольного наклона относящихся к группе остовов щитовой крепи образуется средняя величина, и в системе автоматического контроля групп устанавливается соответствующий средней величине угол продольного наклона.

В качестве торсионной защиты от перегрузки соответственно соединенных друг с другом лотков забойного конвейера может быть предусмотрено, что в системах автоматического контроля групп смежными в забое, соединенными средствами системы управления группами остовов щитовой крепи действующие для смежных групп углы продольного наклона согласуют друг с другом таким образом, что для предотвращения механической перегрузки соединений приданных группе частичных секций лотка забойного конвейера не превышаются предварительно установленные максимальные разности между действующими для смежных групп углов продольного наклона.

По той же причине может быть предусмотрено, что в согласование действующих для смежных групп углов продольного наклона между группами привлекаются существующие отличия по высоте положения забойного конвейера. Посредством этого учитывается максимально допустимый радиус изгиба ветви забойного конвейера вокруг оси продвижения очистного забоя.

Соответственно может быть предусмотрено, что существующие между группами в направлении разработки выступы и/или отступы при прохождении забойного конвейера и остовов щитовой крепи вдоль фронта очистных работ привлекаются в согласование действующих для смежных групп углов продольного наклона, причем учитывается максимально допустимый радиус изгиба ветви конвейера вокруг вертикальной оси забойного оборудования.

Для того чтобы уменьшить или же исключить взаимное влияние требующейся, при известных обстоятельствах, после каждого хода струга подрегулировки угла продольного наклона на отдельных рамах щитовой крепи или же совместно управляемых группах остовов щитовой крепи, согласно одному примеру осуществления изобретения предусмотрено, что управляемая вычислительным устройством подрегулировка угла продольного наклона при каждом ходе струга происходит исключительно и однократно вслед за проходом струга и завершением процесса передвижки остовов щитовой крепи.

Относительно требования расположения забойного конвейера как важного параметра для установления или же проверки угла продольного наклона в качестве разностного угла между наклоном перекрытия кровли пласта остовов щитовой крепи и наклоном забойного конвейера в направлении разработки по первому примеру осуществления изобретения предусмотрено, что группе связанных друг с другом посредством системы автоматического контроля групп остовов щитовой крепи придан центральный, установленный на забойном конвейере датчик наклона. В качестве альтернативы может быть предусмотрено, что в пределах группы связанных друг с другом посредством системы управления крепи остовов щитовой крепи соответственно установлено множество расположенных на отдельных лотках забойного конвейера датчиков наклона.

Для определения наклона забойного конвейера в направлении разработки согласно одному примеру осуществления изобретения может быть достаточно одного установленного на забойном конвейере датчика наклона.

Для улучшения качества измерения может быть предусмотрено, что установленный на забойном конвейере блок датчиков наклона выполнен в виде имеющего два датчика наклона одинаковой конструкции сдвоенного датчика. С этим связано то преимущество, что оба датчика взаимно проверяют точность показания в пределах поля достоверности и при отклонениях за пределы диапазона допуска могут выдавать сигнал ошибки относительно точности показания, за счет чего является распознаваемым дрейф датчика.

Еще одно преимущество состоит в том, что при отказе одного датчика второй датчик может продолжать работу, и система может формировать сообщение о повреждении.

Кроме того, точность регистрации угла может быть улучшена, если согласно одному примеру осуществления установленный на забойном конвейере блок датчиков наклона состоит из двух одинаковых, установленных с противоположным направлением вращения вокруг измерительной оси. Система из двух противоположных по направлению вращения вокруг измерительной оси одинаковых датчиков в дифференциальном включении может быть использована для компенсации обусловленных колебаниями (вращательных) ошибок датчиков и значительно демпфировать индикацию результатов измерений без потери точности. Средний фактический угол забойного конвейера, на который забойный конвейер колеблется, может быть отображен в значительной степени освобожденным от крутильных колебаний, так как оба датчика колеблются с одинаковой частотой и амплитудой, и при противоположной оценке методом интерференции компенсируется перекрытая колебанием доля сигнала, так что угол индикации в значительной степени остается как при системе в состоянии покоя.

Если в рамках автоматического контроля групп остовов щитовой крепи и соответствующих цилиндров стреловидного исполнительного органа используемой системы управления стреловидным исполнительным органом подключенные к узлу гидравлического снабжения и управления гидравлические цилиндры находятся в соединении между собой, может возникать такой эффект, что при прохождении струга забойный конвейер прижимается к соответствующей остове щитовой крепи. В качестве реакции на связанное с этим вытеснение гидравлической жидкости расположенные в направлении движения перед стругом, относящиеся к одной и той же системе автоматического контроля групп гидравлические цилиндры могут выдвигаться, в результате чего могут происходить нежелательные изменения в соответствующем углу продольного наклона. Для предотвращения таких реакций может быть предусмотрено, что опирающиеся между остовами щитовой крепи и забойным конвейером гидравлические цилиндры стреловидного исполнительного органа системы управления стреловидным исполнительным органом посредством воздействующих отдельно на их поршневые поверхности и их кольцевые поверхности гидравлически отпираемых обратных клапанов после достижения своего управляемого положения выполнены с возможностью гидравлической блокировки, при этом обратные клапаны посредством приданных им линий управления соединены с соотнесенной системой автоматического контроля групп.

В рамках таких отдельно заблокированных гидравлических цилиндров время от времени может потребоваться произвести синхронизацию цилиндров стреловидного исполнительного органа, и для этого, согласно одному предложению, все цилиндры стреловидного исполнительного органа перемещаются до концевого упора, и после этого устанавливается необходимый в соответствующем положении в забое забойного конвейера и установленного на нем струга угол продольного наклона.

Далее изобретение рассматривается еще раз на основе чертежа в отдельных аспектах. Показано на:

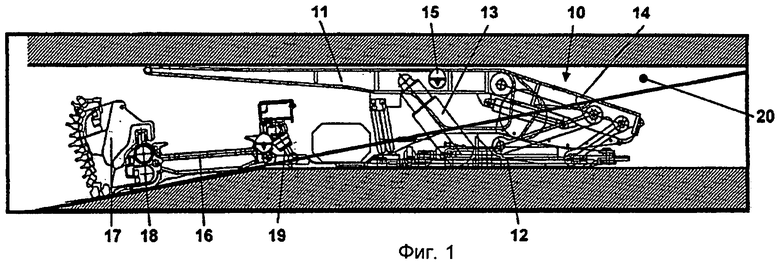

Фиг.1: забойное оборудование с задающим движение струга на погружение углом продольного наклона в схематическом виде сбоку,

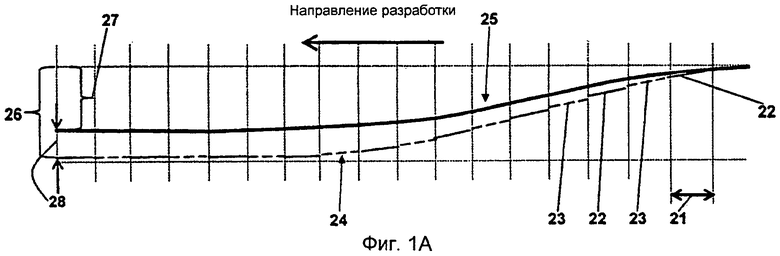

Фиг.1А: кривая развития высоты в забое при использовании забойного оборудования согласно фиг.1 во время имеющего множество ходов струга цикла регулирования,

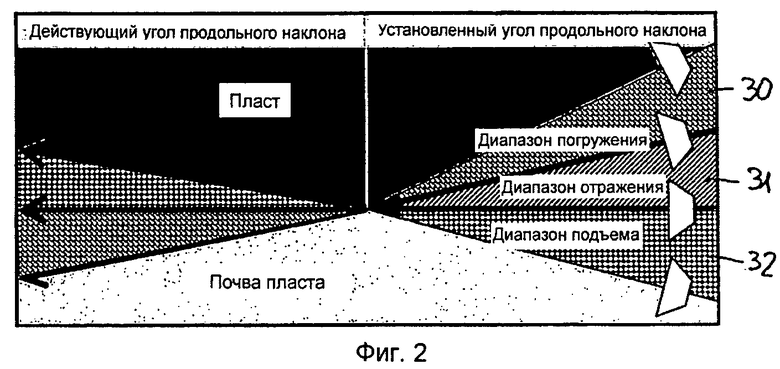

Фиг.2: в схематическом изображении отношение установленных на системе управления стреловидным исполнительным органом углов продольного наклона в отношении к фактически устанавливающемуся углу продольного наклона при твердой, имеющей большую твердость, чем уголь почве пласта,

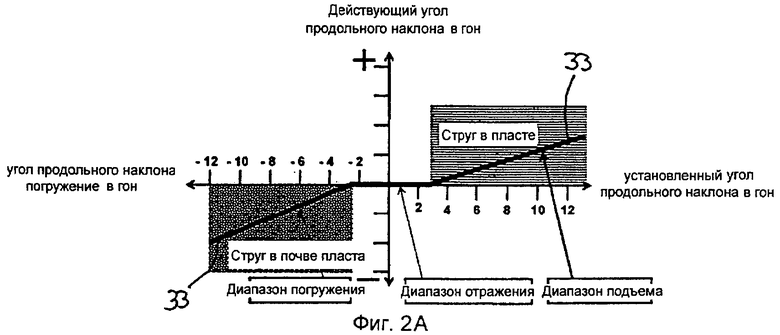

Фиг.2А: объект фигуры 2 в другом способе изображения,

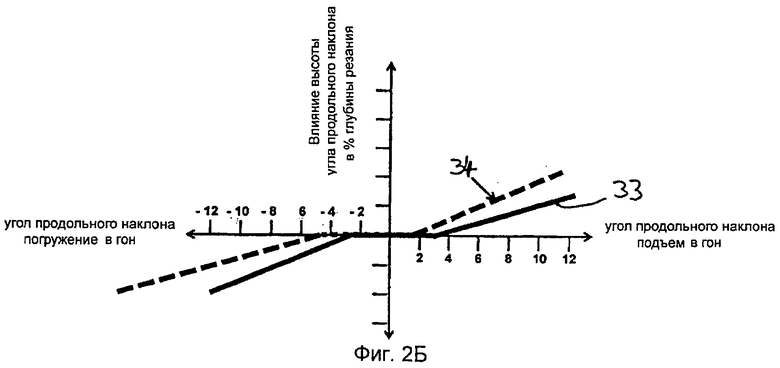

Фиг.2Б: объект фигуры 2 с учетом влияния положения вспарывающего резца,

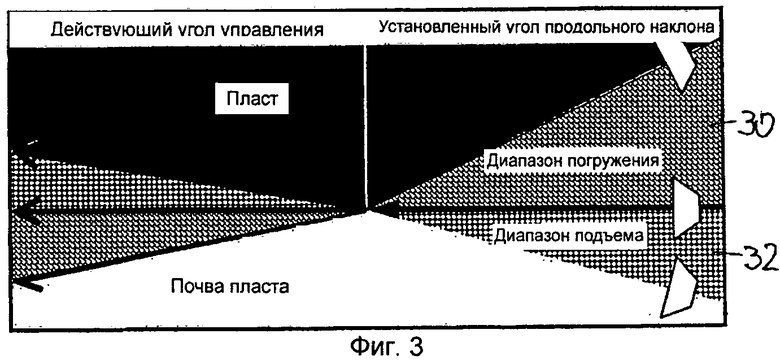

Фиг.3: объект фигуры 2 при мягкой, имеющей меньшую твердость, чем уголь почве пласта,

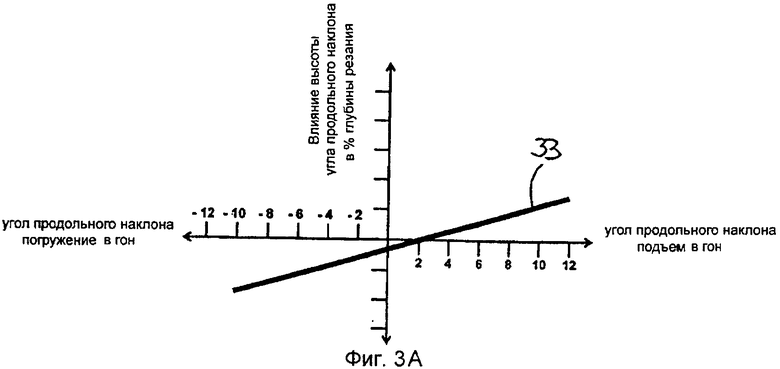

Фиг.3А: объект фигуры 3 в изображении согласно фигуре 2А,

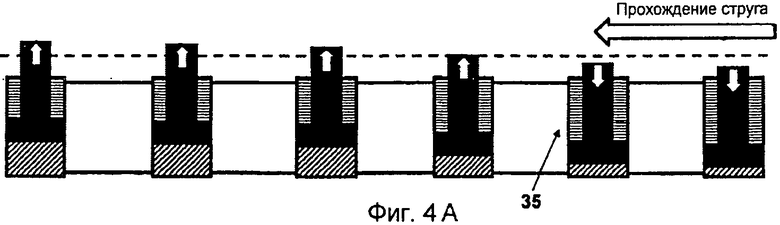

Фиг.4А: поведение системы управления стреловидным исполнительным органом в пределах автоматического контроля групп без отдельного блокирования цилиндров стреловидного исполнительного органа,

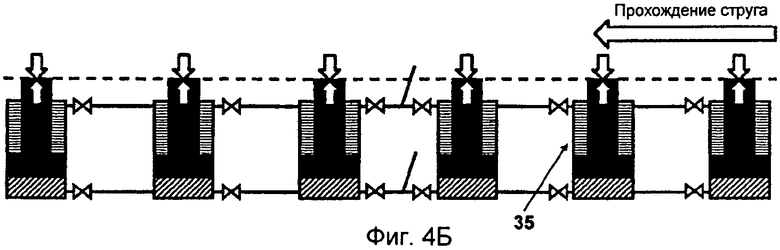

Фиг.4Б: объект фигуры 4А при отдельном блокировании цилиндров стреловидного исполнительного органа,

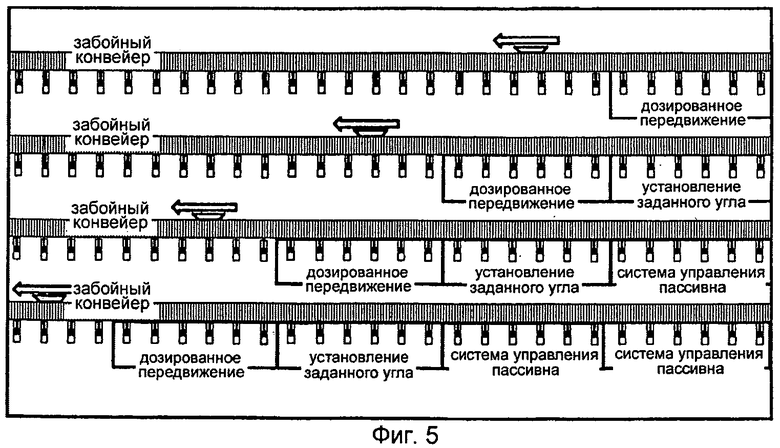

Фиг.5: подлежащий установке в автоматической системе управления уровнем ход процесса в схематическом изображении.

Схематически изображенное на фиг.1 забойное оборудование имеет, прежде всего, остов 10 щитовой крепи с перекрытием 11 кровли пласта и опорным полозом 12; между опорным полозом 12 и перекрытием 11 кровли пласта параллельно установлены две стойки 13, из которых на фиг.1 видна только одна. В то время как перекрытие 11 кровли пласта на ее переднем (левом) конце выступает в направлении добывающей машины, на заднем (правом) конце перекрытия 11 кровли пласта шарнирно установлен завальный щит 14. Конструкция такого остова 10 щитовой крепи известна, так что она более детально не поясняется. По меньшей мере, на ее перекрытии 11 кровли пласта установлен датчик 15 наклона. Как далее не показано, на остове 10 щитовой крепи установлены дополнительные датчики наклона на опорном полозе 12 и на завальном щите 14 и/или на несущих завальный щит 14 приводных рычагах. С помощью зарегистрированных датчиками наклона результатов измерений может быть рассчитана высота стойки щитовой крепи между перекрытием 11 кровли пласта и опорным полозом 12.

На остове 10 щитовой крепи закреплен забойный конвейер 16, который на его обращенной к не показанному более подробно забою (левой) стороне имеет направляющую 18 струга с установленным на ней стругом 17. Забойный конвейер 16 с установленным на нем стругом 17 установлен с возможностью поворота относительно остова 10 щитовой крепи посредством цилиндра 19 стреловидного исполнительного органа. На изображенном на фиг.1 примере осуществления забойный конвейер 16 со стругом 17 повернут в направлении движения на погружение, а именно, с установленным посредством цилиндра 19 стреловидного исполнительного органа углом 20 продольного наклона, который представляет собой разностный угол между положением перекрытия 11 кровли пласта остова 10 щитовой крепи и наклоном забойного конвейера 16 в направлении разработки. Для этого соответствующий наклон забойного конвейера 16 в направлении разработки может быть зарегистрирован или же определен посредством установленного на забойном конвейере 1 6 датчика 15 наклона.

Как в связи с этим следует из фигуры 1А с изображением 17 ходов струга в рамках одного цикла регулирования, с каждым ходом струга достигается принятая постоянной глубина 21 резания, а именно, для каждой работы 22 машины снизу вверх и для каждого движения 23 под уклон. В связи с установленным в изображенном примере осуществления на погружение, во второй половине цикла регулирования заданным уменьшающимся углом продольного наклона в приданном вычислительном устройстве для каждого хода 22, 23 струга определяется ожидаемая плановая высота забоя или же достижимая в расчете на ход струга плановая разность высот, которая за 17 ходов струга изображенного цикла регулирования нанесена в виде кривой 24. Соответствующая проверка фактически достигнутой фактической высоты забоя ведет к изменению, нанесенному в виде кривой 25. В соответствии с этим ссылочным обозначением 26 обозначена величина разности высот, которая должна быть вырезана для того, чтобы достигнуть желаемой заданной высоты забоя. Величина 27 соответствует фактически свободно вырезанной разности высот в фактической высоте забоя, так что величина 28 разности высот является распознаваемой или же определяемой вычислительным устройством в качестве величины отличия между величинами 26 и 27. Таким образом, поскольку для отдельных работ струга снизу вверх и движений под уклон 22, 23 должен быть установлен угол 20 продольного наклона, угол продольного наклона должен быть установлен с учетом потери высоты между плановой высотой и фактической высотой больше на величину 28 разности высот и настолько, чтобы прирост 27 фактической высоты соответствовал в конечном счете необходимому приросту 26 высоты. Это означает, что получающаяся из угла продольного наклона кривая 24 для плановой высоты должна быть задана так, чтобы кривая 25 для фактической высоты заканчивалась на величине необходимой разницы высот. Поскольку в вычислительном устройстве интегрирован алгоритм самообучения, система управления или же вычислительное устройство в состоянии выучить фактическое преобразование плановой высоты в фактическую высоту и использовать для расчета стратегии управления для следующих ходов струга. Для этого в начинающих работу снова добывающих предприятиях сначала должен быть выполнено продвижение очистного забоя примерно в 20 м с ручным управлением уровнем струга, в котором система управления пассивно изучает характеристики управления для соответствующего забоя. Вслед за этим может быть задействована автоматическая система управления уровнем струга, которая в ходе дальнейшего продвижения очистного забоя продолжает изучать характеристики управления и непрерывно оптимизирует стратегию управления.

Преобразование угла 20 продольного наклона в разность высот забоя для установления или же поддержания заданной высоты забоя зависит от условий боковой породы, прежде всего, в почве пласта, так как кровля пласта должна оставаться по возможности нетронутой, поскольку она образует направляющий горизонт для щитовой крепи. Если почва пласта мягче, чем подлежащий добыче уголь, соблюдение заданной высоты забоя очень трудно, так как струг без направляющего горизонта должен управляться, так сказать, « плавающим образом» в диапазоне заданной высоты. Это требует частых управляющих вмешательств, так как система струг-конвейер постоянно выходит их целевого горизонта, так что постоянно приходится производить подрегулировку. Это нестабильное равновесие при управлении технологически обусловливает большой диапазон колебаний высоты забоя, который несет в себе риски захвата пустой породы, оставления пачки угля под кровлей и покидание диапазона регулирования крепи.

Если почва пласта тверже, чем уголь, то горизонт почвы пласта может быть вовлечен в качестве направляющей плоскости для работы струга, в смысле работы струга в граничном слое. Твердая почва пласта означает, что, несмотря на установленный на погружение угол продольного наклона, струг сначала не врезается в почву пласта, и при этом, несмотря на получающуюся из установки угла продольного наклона плановую высоту, в расчете на ход струга не происходит изменения фактической высоты. Почва пласта, так сказать, отражает управляемые движения струга, из-за чего указанный диапазон для угла продольного наклона может быть назван диапазоном отражения. Этот диапазон отражения относительно установленного угла продольного наклона простирается от нижнего предела, который отмечает граничную линию для подъема струга, до верхнего предела, при превышении которого в связи с установленным углом продольного наклона струг преодолевает сопротивление почвы пласта, врезается в почву пласта и тем самым выполняет эффективное движение на погружение. Эти диапазоны изображены на фиг.2, правая половина, в качестве примера, с действующим для соответственно действующего угла продольного наклона диапазоном 30 погружения, диапазоном 31 отражения и диапазоном 32 подъема.

Как уже было указано, достигнутый в расчете на фактическую высоту каждого хода струга, фактически действующий угол продольного наклона отклоняется от установленного угла продольного наклона, как это показано на фиг.2, левая половина. При этом при действующем угле продольного наклона почти полностью отпадает диапазон отражения, несмотря на установленный в диапазоне отражения угол продольного наклона, так здесь установленные в диапазоне отражения углы продольного наклона не приводят к отличию по фактической высоте.

Соответствующие условия также видны согласно фиг.2А с отображенной на ней характеристикой 33 управления. При установленном между+3 гон и -3 гон угле продольного наклона изменения действующего угла продольного наклона не происходит; при этом стратегия управления исходит из того, что угол продольного наклона при распознании диапазона отражения во время работы струга устанавливается системой управления или же вычислительным устройством в середине диапазона отражения, особенно чтобы иметь достаточно свободы для колебаний при преобразовании установленного угла продольного наклона в машинную технику, без того, что покидается диапазон отражения, а струг эффективно выполнял нежелательные наклонные движения.

На фиг.2Б изображены следующие из фиг.2А условия с учетом устанавливаемой на вспарывающем резце струга тенденции погружения или же тенденции подъема. Как показывает штриховая линия 34 для характеристики управления, характеристика управления для погружения струга становится тем более пологой, чем слабее установленная посредством вспарывающего резца струга основная тенденция погружения, и чем позднее может быть начато эффективное движение на погружение. К диапазону подъема относится соответствующее. Чем слабее установлена установленная посредством вспарывающего резца основная тенденция погружения, тем круче проходит штриховая характеристика 34 управления в диапазоне подъема для подъема, и тем раньше может быть начато движение струга на подъем.

На фигурах 3 и 3А изображены условия в соответствии с фигурой 2, а также 2А для случая применения, когда почва пласта мягче, чем подлежащий добыче уголь. В этом случае отсутствует образованный почвой пласта направляющий горизонт, так что струг непосредственно следует установке угла продольного наклона. При этом отсутствует диапазон отражения (фигура 3), и происходит беспереходная смена между подъемом струга и погружением струга (фиг.3А). Поскольку этот переход. на фиг.3А представлен величиной+2 гон, в этом выражается установленная на вспарывающем резце струга тенденция погружения.

На фигурах 4А, 4Б видно влияние выполнения цилиндров стреловидного исполнительного органа. Как следует из фиг.4А, при соединенных между собой цилиндрах 35 стреловидного исполнительного органа может наступить такой эффект, что при прохождении струга забойный конвейер прижимается к соответствующему остову щитовой крепи, так что из расположенных в области прохождения струга цилиндров 35 стреловидного исполнительного органа вытесняется гидравлическая жидкость. Вытесненная там гидравлическая жидкость может течь к расположенным в направлении движения перед стругом, принадлежащим к одной и той же системе автоматического контроля групп цилиндрам 35 стреловидного исполнительного органа и там обеспечивать выдвижение цилиндров стреловидного исполнительного органа, с чем, однако, одновременно связано изменение угла продольного наклона в этом диапазоне. Для предотвращения таких реакций, может быть предусмотрено, что цилиндры 35 стреловидного исполнительного органа снабжены соответственно одной отдельной блокировкой, так что цилиндры 35 стреловидного исполнительного органа после достижения своего управляющего положения выполнены с возможностью гидравлической блокировки. Как следует из фиг.4Б, прохождение струга цилиндры 35 стреловидного исполнительного органа не затрагивает.

Наконец, как следует из фиг.5, для минимизации взаимного влияния смежных управляемых групп остовов щитовой крепи может быть активирована следующая за стругом последовательность управления, при которой щитовая крепь после прохождения струга сначала планомерно дозировано передвигается. После завершения процесса передвижения отдельные управляемые группы остовов щитовой крепи друг за другом последовательно получают задание на управление установить угол продольного наклона для следующего прохода струга и после этого больше не производить подрегулировку. Тем самым допускается возможное влияние одной управляющей группы за счет последующей управляющей группы. Возникающие при этом отклонения по углу продольного наклона привлекаются вычислительным устройством в будущую стратегию управления, угол продольного наклона которой, однако, устанавливается лишь после следующего прохода струга. На основе такой стратегии управляющая волна проходит через забой, следуя за стругом. Надежно предотвращается нестабильное регулирование в результате влияний обратной связи смежных управляющих групп друг на друга.

Раскрытые в вышеприведенном описании, формуле изобретения, реферате и чертеже признаки предмета этой заявки могут по отдельности, а также в любых комбинациях быть существенными для осуществления изобретения в его различных вариантах осуществления.

Изобретение относится к горному делу, в частности к методу регулирования уровня струга при его автоматическом управлении в процессе выемки полезного ископаемого. Техническим результатом является повышение точности и надежности управления стругом в профиле пласта. В предложенном способе регулировки автоматического управления уровнем струга в действующих очистных забоях для каждого хода струга регистрируют глубину резания и угол продольного наклона, получающийся в качестве разностного угла между наклоном перекрытия кровли пласта остова щитовой крепи и наклоном забойного конвейера в направлении разработки. В вычислительном устройстве рассчитывают изменение высоты забоя на ход струга таким образом, что в вычислительном устройстве с каждым соответствующим одному ходу струга положением забойного конвейера в забое соотносят высоту забоя в качестве плановой высоты. При этом при достижении соответствующего положения в забое следующим за стругом с задержкой во времени остовом щитовой крепи рассчитывают фактическую высоту забоя на основе снятых установленными на остове щитовой крепи датчиками наклона величин и сравнивают с хранимой в памяти плановой высотой. Определенная для соответствующего положения в забое величина разности высот между плановой высотой и фактической высотой при последующих ходах струга учитывается в смысле эффекта самообучения вычислительным устройством при задании подлежащего регулировке угла продольного наклона струга для достижения плановой высоты забоя. 22 з.п. ф-лы, 10 ил.

1. Способ установки автоматической системы управления уровнем струга (17) в действующих очистных забоях в подземной добыче каменного угля, оборудованных гидравлической щитовой крепью и забойным конвейером (16), направляющим струг (17) на выполненной на забойном конвейере направляющей (18) струга, при этом забойный конвейер (16), включая направляемый на нем струг (17), выполнен с возможностью изменения его положения в направлении разработки посредством опирающейся на щитовую крепь системы управления стреловидным исполнительным органом, и посредством системы управления стреловидным исполнительным органом является устанавливаемым угол (20) продольного наклона для установки движения струга (17) в направлении разработки в виде движения на подъем, движения на погружение или нейтрального движения, при этом для каждого хода струга глубину (21) резания и получающийся в качестве разностного угла между наклоном перекрытия (11) кровли пласта остова (10) щитовой крепи и наклоном забойного конвейера (16) в направлении разработки угол (20) продольного наклона регистрируют, и в вычислительном устройстве следующее из этого изменение высоты забоя на ход струга рассчитывают таким образом, что в вычислительном устройстве с каждым соответствующим одному ходу струга положением забойного конвейера (16) в забое соотносят высоту забоя в качестве плановой высоты, и при этом при достижении соответствующего положения в забое следующим за стругом (17) с задержкой во времени остовом (10) щитовой крепи рассчитывают фактическую высоту забоя на основе снятых установленными на остове (10) щитовой крепи датчиками (15) наклона величин и сравнивают с хранимой в памяти плановой высотой, и при этом определенная для соответствующего положения в забое величина (28) разности высот между плановой высотой и фактической высотой при последующих ходах струга учитывается в смысле эффекта самообучения вычислительным устройством при задании подлежащего установке для достижения плановой высоты забоя угла (20) продольного наклона для струга (17).

2. Способ по п.1, в котором на основе подлежащего установке для достижения заданной высоты забоя посредством содержащего множество ходов струга цикла регулирования угла (20) продольного наклона в вычислительном устройстве предварительно рассчитывают получающийся в расчете на ход струга заданный наклон забойного конвейера (16) в направлении разработки и согласуют с измеренным в каждом положении в забое в расчете на ход струга посредством установленных на забойном конвейере (16) датчиков (15) наклона фактическим наклоном забойного конвейера (16), при этом при установленных отклонениях факультативно корректируют действующий для следующего хода струга угол (20) продольного наклона.

3. Способ по п.1 или 2, в котором соответственно заданный вычислительным устройством угол (20) продольного наклона соотносят с получающейся в расчете на ход струга величиной (28) разности высот, и сохраняют в вычислительном устройстве определенные в рамках эффекта самообучения граничные углы продольного наклона диапазона (31) отражения, в пределах которого соответственно действующие, в том числе и разные, углы продольного наклона не производят изменений высоты забоя.

4. Способ по п.3, в котором при установке необходимого для достижения заданной высоты забоя, приводящего к движению на подъем или движению на погружение струга (17) угла (20) продольного наклона, учитывают величину соответственно действующего диапазона (31) отражения, и угол (20) продольного наклона для осуществления движения на подъем или движения на погружение устанавливают на находящуюся вне диапазона (31) отражения величину.

5. Способ по п.1 или 2, в котором при изменении положения вспарывающего резца струга применительно к тенденции погружения, тенденции подъема или нейтральному движению струга на вычислительное устройство передают информацию об измененном положении вспарывающего резца.

6. Способ по п.5, в котором в вычислительном устройстве запрашивают подходящую для установленного положения вспарывающего резца, изученную на пройденной очистной выемке характеристику для соотношения угла продольного наклона и величины разности высот.

7. Способ по п.1 или 2, в котором посредством определения наклона перекрытия (11) кровли пласта остовов (10) щитовой крепи в направлении разработки распознают очертание впадины и/или седловины в направлении разработки, и в вычислительном устройстве устанавливают адаптацию следа реза струга (17) параллельно очертанию кровли пласта, и посредством адаптации угла (20) продольного наклона системы управления уровнем струга устанавливают адаптированную заданную высоту забоя, включающую в себя соответствующую радиусу кривизны впадины или же седловины дополнительную высоту.

8. Способ по п.1 или 2, в котором посредством продолжающейся как от хода струга к ходу струга, так и при простое забоя регистрации высоты остовов (10) щитовой крепи определяют соответственно наступающую конвергенцию, и постоянно учитывают посредством адаптации подлежащей привлечению для установки угла (20) продольного наклона системы управления уровнем струга величины (28) разности высот.

9. Способ по п.8, в котором для периодов простоя действующего очистного забоя в определение величины (28) разности высот привлекают ожидаемую конвергенцию.

10. Способ по п.8, в котором при возникшем во время простоя забоя подъеме подошвы регистрируют изменение наклона забойного конвейера (16) при простое струга (17), и перед началом работы струга снова рассчитывают необходимый для достижения заданной высоты забоя угол (20) продольного наклона.

11. Способ по п.1, в котором множество остовов (10) щитовой крепи и относящихся к ним цилиндров (35) стреловидного исполнительного органа объединены в группу, управляемую системой автоматического контроля групп.

12. Способ по п.11, в котором для каждого отдельного остова (10) щитовой крепи в пределах одной группы определяют угол (20) продольного наклона для соответствующего цилиндра (35) стреловидного исполнительного органа, и из отдельных углов продольного наклона относящихся к группе остовов (10) щитовой крепи образуют среднюю величину, и в системе автоматического контроля групп устанавливают угол (20) продольного наклона, соответствующий средней величине.

13. Способ по п.11 или 12, в котором в системах автоматического контроля групп смежных в забое, соединенных средствами системы управления групп остовов (10) щитовой крепи действующие для смежных групп углы (20) продольного наклона согласуют друг с другом таким образом, что для предотвращения механической перегрузки соединений соотнесенных с группами частичных секций лотка забойного конвейера (16) не превышаются предварительно установленные максимальные разности между действующими для смежных групп углами (20) продольного наклона.

14. Способ по п.13, в котором в согласование действующих для смежных групп углов (20) продольного наклона привлекают существующие между группами отличия по высоте в положении забойного конвейера (16).

15. Способ по п.13, в котором существующие между группами в направлении разработки выступы и/или отступы при прохождении забойного конвейера (16) и остовов (10) щитовой крепи вдоль фронта очистных работ привлекают в согласование действующих для смежных групп углов (20) продольного наклона.

16. Способ по п.1, в котором управляемая вычислительным устройством подрегулировка угла (20) продольного наклона происходит при каждом ходе струга исключительно и однократно вслед за проходом струга и завершением процесса передвижки остовов (10) щитовой крепи.

17. Способ по п.11, в котором с группой соединенных друг с другом посредством системы автоматического контроля групп остовов щитовой крепи соответственно соотнесен центральный установленный на забойном конвейере (16) датчик (15) наклона.

18. Способ по п.11, в котором в пределах группы соединенных друг с другом посредством системы управления крепи остовов (10) щитовой крепи соответственно расположено множество установленных на отдельных лотках забойного конвейера (16) датчиков наклона.

19. Способ по п.1, в котором наклон забойного конвейера (16) измеряют посредством установленного на забойном конвейере (16) датчика (15) наклона.

20. Способ по п.1 или 19, в котором установленный на забойном конвейере (16) блок датчиков наклона выполнен в виде сдвоенного датчика, имеющего два датчика наклона одинаковой конструкции.

21. Способ по п.1 или 19, в котором установленный на забойном конвейере (16) блок датчиков наклона состоит из двух одинаковых, установленных с вращением в противоположных направлениях вокруг оси измерения датчиков.

22. Способ по п.11, в котором опирающиеся между остовами (10) щитовой крепи и забойным конвейером (16) гидравлические цилиндры (35) стреловидного исполнительного органа системы управления стреловидным исполнительным органом выполнены с возможностью гидравлической блокировки посредством воздействующих отдельно на их поршневые поверхности и их кольцевые поверхности гидравлически деблокируемых обратных клапанов после достижения их управляющего положения, при этом обратные клапаны посредством соотнесенных линий управления соединены с соотнесенной системой автоматического контроля групп.

23. Способ по п.22, в котором через интервалы времени предпринимают синхронизацию цилиндров (35) стреловидного исполнительного органа за счет того, что все цилиндры (35) стреловидного исполнительного органа перемещают к концевому упору, а затем устанавливают необходимый в соответствующем положении забойного конвейера (16) в забое и установленного на нем струга (17) угол (20) продольного наклона.

| DE 102007060170 А1, 03.07.2008 | |||

| Способ автоматического управления комбайном и устройство для его осуществления | 1982 |

|

SU1084441A1 |

| Способ автоматического управления в профиле пласта угледобывающими струговыми комплексами и агрегатами фронтального действия | 1984 |

|

SU1221344A1 |

| Способ программного управления очистным комбайном в профиле пласта | 1990 |

|

SU1756557A1 |

| УГЛЕДОБЫВАЮЩИЙ АГРЕГАТ | 1996 |

|

RU2130553C1 |

| DE 102005005869 А1, 17.08.2006. | |||

Авторы

Даты

2013-07-20—Публикация

2009-12-11—Подача