Изобретение относится к механосборочному производству, а именно к устройствам для сборки наконечников гибких шлангов тормозов в автомобилестроении.

Известен способ сборки наконечников гибких шлангов, заключающийся в запрессовке вкладыша в корпус наконечника и последующей его зачеканке, при этом на дне глухой полости корпуса наконечника выполнен кольцевой выступ, который заминают при зачеканке вкладыша. Вкладыш также выполняют с заходной фаской на торце для ориентации при запрессовке (см. заявку US 2003/0090107, нки 285/256).

Недостатком данного способа является:

- необходимость в предварительном изготовлении корпуса наконечника с кольцевым выступом на дне глухой полости;

- необходимость выполнения фаски на торце вкладыша для облегчения его ориентации при запрессовке.

Необходимость наличия фаски для облегчения ориентации вызвана тем, что на дне глухой полости корпуса наконечника выполнен кольцевой выступ, формирующий острую кромку при переходе глухой полости в полость, предназначенную для запрессовки вкладыша.

Наиболее близким техническим решением является способ сборки наконечников гибких шлангов, заключающийся в запрессовке вкладыша в корпус наконечника и последующей его зачеканке, при этом запрессовку вкладыша в наконечник осуществляют в два этапа, на первом из которых запрессовку ведут с минимально допустимым усилием, а на втором - с максимально допустимым, осуществляя на каждом этапе контроль усилия запрессовки, отбраковывая на первом этапе детали, усилия, запрессовки которых меньше минимально допустимого, а на втором больше максимально допустимого (см. а.с. №1266700 SU кл. B23P 19/02).

Недостатком способа является необходимость проведения дополнительных этапов при операции запрессовка вкладыша в корпус наконечника гибких шлангов, при этом на каждом этапе необходимо осуществлять контроль усилия запрессовки, что достаточно трудоемко и не гарантирует высокого качества сборки, и, следовательно, герметичности готовых изделий.

Техническая задача, решаемая изобретением, заключается в повышении качества сборки наконечников гибких шлангов и обеспечение герметичности готового соединения за счет формирования кольцевой канавки в процессе сборки и зачеканивания вкладыша в корпус наконечника пуансоном со ступенчатым выступом равным диаметру кольцевой канавки

Техническая задача решается тем, что в способе сборки наконечников гибких шлангов, включающем запрессовку вкладыша в корпус наконечника и последующей его зачеканке, согласно изобретению, сборку осуществляют за три позиции, при этом на первой позиции осуществляют запрессовку вкладыша в корпус наконечника, а на второй позиции, на дне глухой полости вышеназванного корпуса, посредством пуансона с кольцевым выступом формируют кольцевую канавку диаметром (1.2÷1.6)D, где D - диаметр вкладыша, а на последней третьей позиции следующим пуансоном со ступенчатым выступом с диаметром примерно равным диаметру ранее полученной кольцевой канавки зачеканивают вкладыш в корпус наконечника.

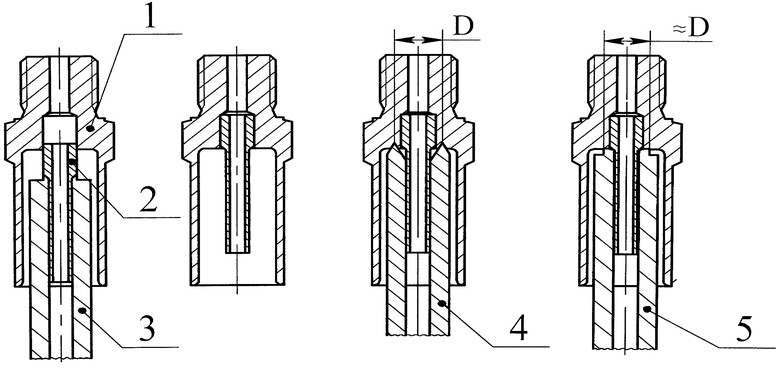

Изобретение поясняется чертежом, где представлен технологический процесс сборки наконечников гибких шлангов.

Способ сборки наконечников гибких шлангов осуществляется следующим образом. Корпус наконечника 1 и вкладыш 2 подаются раздельно на сборку посредством автоматических бункерно-загрузочных ориентирующих устройств (не показаны), при этом вкладыш своим меньшим диаметром устанавливается в отверстие толкателя 3, а корпус устанавливается на поворотный стол. При перемещении поворотного стола корпус подается на позицию запрессовки, где толкатель 3, перемещаясь поступательно вдоль оси глухой полости корпуса наконечника 1, запрессовывает вкладыш в вышеупомянутый корпус, затем толкатель 3 отходит обратно. Далее при перемещении поворотного стола корпус с запрессованным вкладышем подается на позицию, где пуансон 4 с кольцевым выступом формирует кольцевую канавку. Далее поворотный стол перемещает корпус наконечника с запрессованным вкладышем на следующую позицию, где посредством пуансона 5 с ступенчатым выступом и с диаметром ступени равной диаметру кольцевой канавки, производят зачеканку вкладыша в корпус наконечника для более плотного их соединения.

Использование предлагаемого способа позволяет получить герметично запрессованный вкладыш без нарушения геометрии внутренней поверхности глухой полости корпуса наконечника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки наконечников гибких шлангов | 2022 |

|

RU2786252C1 |

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| Устройство для сборки деталей запрессовкой и подачи смазки | 1987 |

|

SU1433748A1 |

| Способ изготовления плавающего соединения и плавающее соединение, изготовленное указанным способом | 2015 |

|

RU2666041C1 |

| Устройство для групповой сборки запрессовкой соединений типа вал-втулка | 1986 |

|

SU1324815A2 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Устройство для сборки прессовых соединений деталей с зачеканкой | 1990 |

|

SU1764926A1 |

| Устройство для сборки буровых коронок под пайку | 1973 |

|

SU504627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| Устройство для сборки буровых коронок | 1975 |

|

SU529042A1 |

Изобретение относится к механосборочному производству, а именно к сборке наконечников гибких шлангов. Осуществляют запрессовку вкладыша в корпус наконечника. На дне полости корпуса посредством пуансона с кольцевым выступом формируют кольцевую канавку диаметром (1,2…1,6)D, где D - диаметр вкладыша. Затем пуансоном со ступенчатым выступом, диаметр которого равен диаметру ранее полученной кольцевой канавки, зачеканивают вкладыш в корпус наконечника. В результате повышается качество сборки наконечников гибких шлангов и обеспечивается их герметичность. 1 ил.

Способ сборки наконечников гибких шлангов, включающий запрессовку вкладыша в корпус наконечника и последующую его зачеканку, отличающийся тем, что сборку осуществляют на трех позициях, при этом на первой позиции осуществляют запрессовку вкладыша в корпус наконечника, на второй позиции, на дне глухой полости корпуса посредством пуансона с кольцевым выступом формируют кольцевую канавку диаметром (1,2…1,6)D, где D - диаметр вкладыша, а на последней позиции следующим пуансоном со ступенчатым выступом, диаметр которого равен диаметру ранее полученной кольцевой канавки, зачеканивают вкладыш в корпус наконечника.

| Способ сборки наконечников гибких шлангов | 1984 |

|

SU1266700A1 |

| СПОСОБ СБОРКИ НАКОНЕЧНИКОВ С ПУСТОТЕЛЫМ ЭЛАСТИЧНЫМ СТЕРЖНЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1780256A1 |

| СПОСОБ СБОРКИ ШЛАНГОВ С НИППЕЛЕМ И МУФТОЙ | 0 |

|

SU342749A1 |

| Способ крепления соединительного наконечника к трубчатому элементу | 1983 |

|

SU1166954A1 |

| US 2010229994 A1, 16.09.2010. | |||

Авторы

Даты

2013-08-10—Публикация

2012-02-16—Подача