25

27

СО

со

:s

00

й7

г.;

143

Устройство позволяет исключить опера- ikHTO заполнения полости пуансона смаз- ой перед запрессовкой манжеты 19 в iopnyc 21 с втушсой 20 за счет его Снабжения узлом дозированной подачи смазки. Для этого на направляющих солонках 29 и 30 установлена подвиж- чая плита 31, несущая силовой ци- 1ИНДР с зубчатой рейкой. Последняя кинематически связана с шестерней, соедршенной посредством механизма г.вободного хода с валом 46. Вращательное движение вала 46 преобразуется в поступательное перемещение порщня 23, под действием которого смазка из цилиндра, 22 подается в собираемый узело Регулируемый упор ограничивает перемещение зубчатой рейки и, следовательно, определяет объем смазки, вьщавливаемой в полост соединяемых деталей Запрессовка осуществляется запрёссовочным пуансоном, закрепленным на штоке силового цилиндра 2о 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Устройство для запрессовки штифтов | 1988 |

|

SU1637997A1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| Устройство для запрессовки и подачи смазки | 1975 |

|

SU588094A1 |

| Полуавтомат для изготовления сборных изделий запрессовкой | 1989 |

|

SU1653883A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

Изобретение относится к сборочному производству, в частности к устройствам для сборки деталей запрессовкой и подачи смазкио Цель изобретения - расширение технологических возможностей и повышение про- изводителгьности работы устройства.

1

Изобретение относится к механосборочному производству, в частности к устройствам для запрессовки и подачи смазки преимзпдественно для де- I талей типа втулка-манжета I Целью изобретения является расши- I рение технологических возможностей и повьшение производительности за счет ликвидации операции заполнения полости запрессовочного пуансона смазкой для последующей ее дозированной подачи и обеспечения сборки со смазкой различных типов деталей.

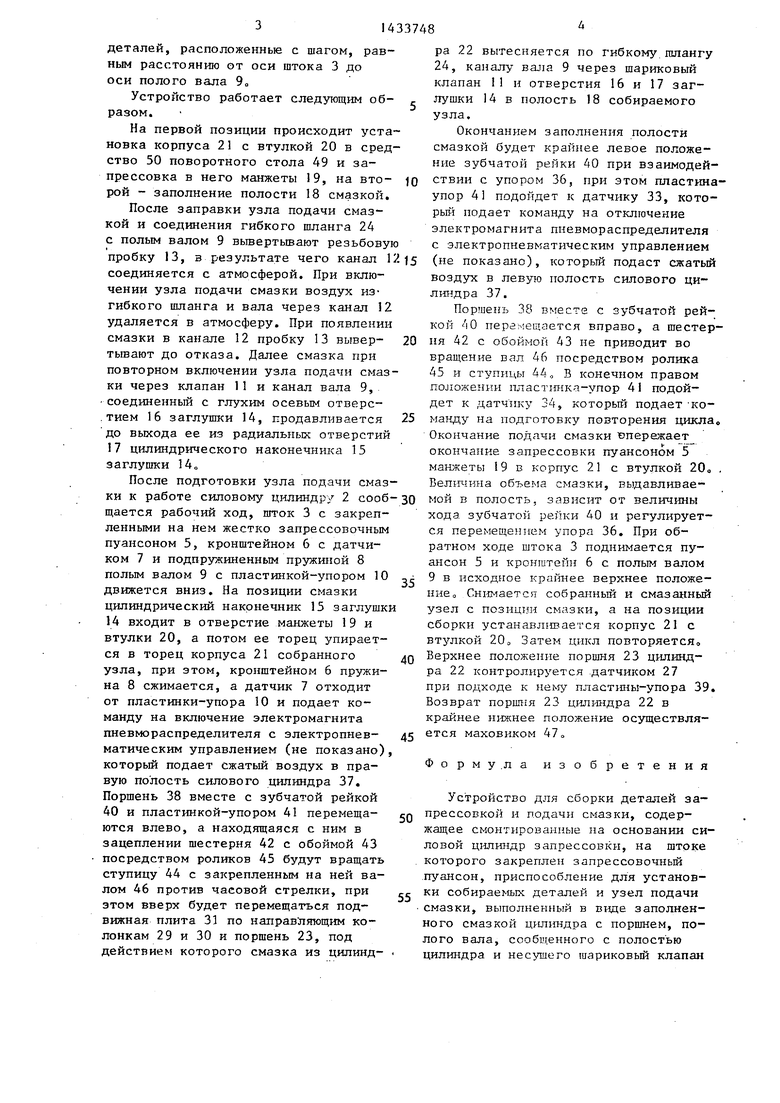

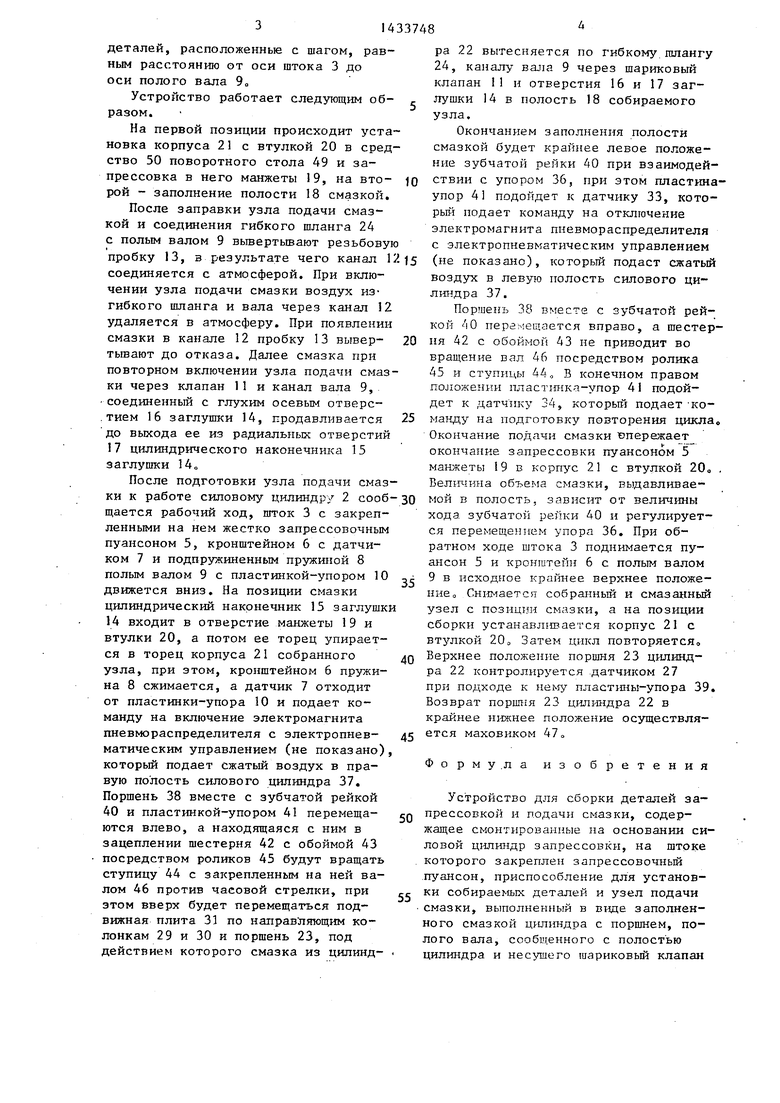

На фиго 1 схематично представлено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг с, 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство содержит установленный на корпусе 1 силовой цилиндр 2 запрессовки со штоком 3, имеющим возможность перемещаться в направляющей А основания. На одном конце штока 3 закреплен запрессовочный пуансон 5, а на другом конце - кронштейн 6 с датчиком 7 и подпружиненным пружиной 8 полым валом 9 с пластинкой-упором 10. В полом вале 9 смонтирован шариковый клапан 11, а канал 12 закрыт резьбовой пробкой 13. На нижнем торце вала 9 закреплена заглушка 14, выполненная с цилиндрическим формообразующим наконечником 15, в которой имеется осевое глухое отверстие 16, соединенное с рядом радиальных сквознык отверстий 17, расположенных от торца заглушки на уровне.полости

18, образованной торцами деталей: манжеты 19 и втулки 20, запрессованных в корпусе 21,

Устройство содержит также узел подачи смазки, состоящий из цилиндра 22 с поршнем 23, связанного гибким шлангом 24 с полым валом 9. Цилиндр 22 закреплен на неподвижной плите 25 гайкой 26 и оснащен датчиком 27.

Плита 25, в свою очередь, связана с основанием 28 посредством направляющих колонок 29 и 30. Между плитой 25 и нижним основанием 28 установлен уз ел дозированной подачи смазки, содержащий подвижную плиту 31, имеющую возможность перемещаться по направляющим колонкам 29 и ЗОо

На подвижной плите 31 закреплены кронштейн 32 с датчиками 33 и 34 и кронштейн 35 с регулируемым упором 36, а также силовой цилиндр 37 с поршнем 38 и пластина-упор 39.

На штоке силового цилиндра 37 закреплена зубчатая рейка 40 с пластинкой-упором 41, взаимодействукяцая с шестерней 42, жестко соединенной с обоймой 43, в которую установлена ступица 44 с роликами 45 Ступица 44 установлена на валу 46, один конец которого несет маховик 47, а второй вьшолнен с резьбой 48 и установлен в гайке 26 и связан с поршнем 23,

Приспособление для установки собираемых деталей выполнено в виде поворотного стола -49, имеющего средства 50 для фиксации собираемых

деталей, расположенные с шагом, равным расстоянию от оси штока 3 до оси полого вала 9„

УстрО11Ство работает следующим образом.

На первой позиции происходит установка корпуса 21 с втулкой 20 в средство 50 поворотного стола 49 и запрессовка в него манжеты 19, на второй - заполнение полости 18 смазкой.

После заправки узла подачи смазкой и соединения гибкого шланга 24 с полым валом 9 вьтертьшают резьбовую пробку 13, в результате чего канал 1 соединяется с атмосферой. При включении узла подачи смазки воздух из- гибкого шланга и вала через канал 12 удаляется в атмосферу. При появлении смазки в канале 12 пробку 13 вывер- тьшают до отказа. Далее смазка при повторном включении узла подачи смазки через клапан 11 и канал вала 9, соединенньш с глухим осевым отверс- .тием 16 заглушки 14, продавливается до выхода ее из радиальных отверстий 17 цилиндрического наконечника 15 заглушки 14„

После подготовки узла подачи смазки к работе силовому щ-шиндру 2 сооб- щается рабочий ход, шток 3 с закрепленными на нем жестко запрессовочным пуансоном 5, кронштейном 6 с датчиком 7 и подпружиненным пружиной 8 полым валом 9 с пластинкой-упором 10 движется вниз. На позиции смазки цилиндрический наконечник 15 заглушки 14 входит в отверстие манжеты 19 и втулки 20, а потом ее торец упирается в торец корпуса 21 собранного узла, при этом, кронштейном 6 пружина 8 сжимается, а датчик 7 отходит от пластинки-упора 10 и подает команду на включение электромагнита пневмораспределителя с электропневматическим управлением (не показано), который подает сжатый воздух в правую полость силового цилиндра 37. Поршень 38 вместе с зубчатой рейкой 40 и пластинкой-упором 41 перемещаются влево, а находящаяся с ним в зацеплении шестерня 42 с обоймой 43 посредством роликов 45 будут вращать ступицу 44 с закрепленным на ней валом 46 против часовой стрелки, при этом вверх будет перемещаться подвижная плита 31 по направляющим колонкам 29 и 30 и поршень 23, под действием которого смазка из цилинд

10

5 0 5

О

5

0

5

0

5

ра 22 вытесняется по гибкому шлангу 24, каналу вала 9 через шариковый клапан 11 и отверстия 16 и 17 заглушки 14 в полость 18 собираемого узла.

Окончанием заполнения полости смазкой будет крайнее левое положение зубчатой рейки 40 при взаимодействии с упором 36, при этом пластина- упор 41 подойдет к датчику 33, кото- рьй подает команду на отключение электромагнита пневмораспределителя с электропневматическим управлением (не показано), который подаст сжатый воздух в левую полость силового ци лшздра 37.

Поршень 38 вместе с зубчатой рейкой ч О пергмещается вправо, а шестерня 42 с обоймой 43 не приводит во вращение вал 46 посредством ролика 45 и ступицы 44 о В конечном правом положении пластинка-упор 4I подойдет к датчику 34, который подает команду на подготовку повторения цикла, Окончание подачи смазки впережает окончание запрессовки пуансоном 5 манжеты 19 в корпус 21 с втулкой 20, . Велггчина объема смазки, выдавливаемой в полость, зависит от велич1шы хода, зубчатой рейки 40 и регулируется перемещением упорп 36, При обратном ходе штока 3 поднимается пуансон 5 и кронгитейн 6 с полым валом 9 в исходное крайнее верхнее положение о Снимается собранньш и смазанный узел с позиции смазки, а на позиции сборки устанавливается корпус 21 с втулкой 20 Затем цикл повторяетсяо Верхнее положение поршня 23 цилиндра 22 контролируется .датчиком 27 при подходе к нему пластины-упора 39, Возврат поршяя 23 цилршдра 22 в крайнее нижнее положение осуществляется маховиком 47 о

Форму.л а изобретения

Устройство для сборки деталей запрессовкой и подачи смазки, содержащее смонтированные на основании силовой цилиндр запрессовки, на штоке которого закреплен запрессовочный пуансон, приспособление для установки собираемых деталей и узел подачи смазки, выполненный в виде заполненного смазкой Ц1шшадра с поршнем, полого вала, сообщенного с полостью цилиндра и Hecyniero шариковьм клапан

и заглушку с каналами для подачи смазки, а также регулируемого упора, отличающееся тем, что, с целью расширения технологических воз ;мояшостей и повьшения производитель- IHOCTH, оно снабжено узлом дозирован- |ной подачи смазки, выполненным в виде смонтированных на основании направляющих колонок, неподвижной плиты, закрепленной на направляющих колонках, и подвижной плиты, установленной на колонках меяоду неподвижной плитой и основанием с возможностью возвратно-поступательного перемещения, а также смонтированного на подвижной плите силового цилиндра, на итоке которого установлена зубчатая рейка, кинематически связанная с шестерней, сопряженной посредством механизма свободного хода с валом, установленным своим концом на поршне цилиндра узла подачи смазки с возможностью вращения относительно последнего и связанным с неподвиж34 Ъ2

jmrg/

35

4S 4

i/«.f

ной плитой посредством резьбы, шток силового цилиндра запрессовки выполнен с кронщтейном, а полый вал установлен на последнем параллельно силововму цилиндру запрессовки и подпружинен относительно кронштейна в осевом направлении, при этом, заглушка вьшолнена с цилиндрическим формообразующи ; наконечником, каналы в ней - в виде осевого отверстия в наконечнике и сообщенных с ним радиальных сквозних отверстий, приспособление для установки собираемых деталей - в Вгще установленного с возможностью перемещения в плоскости, перпендикулярной силовому цилиндру залрессовки5 стола со средствами фиксации со6ираеуа к де

талей, расположенньми на расстоянии, равном расстоянию между полым валом и штоком силового цилиндра запрессовки, а регулируемьй упор установлен с возможностью взаимодействия с зубчатой рейкой.

А -А

0

Ъ7 Jff

(uS.3

| Устройство для запрессовки и подачи смазки | 1975 |

|

SU588094A1 |

Авторы

Даты

1988-10-30—Публикация

1987-03-02—Подача