Изобретение относится к области производства керамических материалов и предназначено для использования при изготовлении мишеней на основе оксида цинка, являющихся источником материала для магнетронного, электронно-лучевого, ионно-лучевого и других методов нанесения пленок в микро-, опто-, наноэлектронике.

Известны способы изготовления мишеней, заключающиеся в том, что готовят смесь компонентов, прессуют ее и скрепляют между собой частицы смеси путем спекания [Ю.М. Таиров, В.Ф. Цветков. Технология полупроводниковых и диэлектрических материалов. М.: Высшая школа, 1990, 423 с.; US №5,458,753]. Известны также способы изготовления мишеней путем прессования и спекания смесей порошков основного оксидного материала и металла [RU №2382014].

Недостатком их является неравномерность распределения компонентов по объему прессовки и получаемой керамики.

Прототипом настоящего изобретения является способ изготовления мишени, легированной легкоплавким металлом, заключающийся, кроме прочего, в том, что частицы основного компонента до прессования покрывают (смачивают) слоем легирующего металла путем перетирания смеси компонентов при температуре плавления этого металла [патент RU 2280015].

Недостатком этого способа является сложность (практически, невозможность) его применения для изготовления мишени, композитной или керамической, на основе оксида цинка с содержанием металлического цинка, не являющегося легкоплавким металлом и, кроме того, интенсивно испаряющегося при нагреве до температуры плавления.

Задачей предлагаемого изобретения является создание способа изготовления мишени на основе оксида цинка с равномерным распределением в ней металлического цинка.

Указанная задача решается тем, что в смесь, содержащую порошок оксида цинка, вносят порошок металлического цинка и до прессования перетирают эту смесь при температуре в интервале от 100°C до 150°C. При этом металлический цинк покрывает поверхность частиц порошка оксида цинка. Затем полученную смесь прессуют и обжигают одновременно с прессованием и/или после прессования. Кроме порошка оксида цинка и металлического цинка смесь может содержать легирующие и иные компоненты.

Способ основан на том, что в интервале температур от 100°C до 150°C металлический цинк размягчается и становится значительно пластичнее, чем вне этого температурного интервала. Например, сплавы цинка, имеющие хорошие антифрикционные свойства при комнатной температуре, сильно размягчаются при температуре в интервале от 100°C до 150°C, и цинк намазывается навалы [http://vtormet.narod.ru/zn.htm].

Вариантом способа может служить способ изготовления композитной мишени, в котором после перетирания смеси при температуре от 100°C до 150°C производят ее прессование в том же интервале температур. При этом происходит упрочнение мшени из-за слипания частиц смеси, благодаря пластичному в данном температурном диапазоне цинку, а также дополнительное уплотнение смеси за счет уменьшения трения между частицами, т.к. размягченный цинк играет в данном случае роль смазки, облегчая как свободное, так и деформационное проскальзывание частиц при прессовании. Для многих применений мишеней прочность и плотность, получаемые после описанного прессования материала, вполне достаточны, т.е. материал можно считать уже синтезированным, благодаря тому, что вне интервала температур от 100°C до 150°C цинк приобретает высокую твердость, обеспечивающую прочность получаемых предлагаемым способом мишеней. При этом дополнительный высокотемпературный отжиг не нужен.

Другим вариантом способа может служить способ изготовления мишени, в котором после перетирания смеси при температуре от 100°C до 150°C производят ее прессование в том же интервале температур или при другой температуре, а затем проводят обжиг материала мишени при более высокой температуре в интервале от 400°C до 1450°C по заданной программе.

Вариантом способа является способ, при котором нужную температуру при перетирании и/или при спекании обеспечивают СВЧ-нагревом. Наличие проводящих слоев цинка на поверхности частиц оксида цинка, имеющего низкую проводимость, делает спекание СВЧ-нагревом особенно эффективным.

Пример осуществления предлагаемого способа. Готовят смесь из порошка оксида цинка с порошком металлического цинка (0,25 в.ч. от количества оксида цинка) и с легирующими компонентами (3 ат.% галлия и 1 ат.% бора в виде оксида бора. Смесь перетирают в течение 30 мин в шаровой мельнице при температуре 130°C, а затем выдерживают 10 минут под давлением 1 Т/см2 при той же температуре. Полученная керамика имеет плотность 5,43 г/см3.

Второй пример. Смесь порошка оксида цинка с порошком металлического цинка (0,1 от веса оксида цинка) и с легирующими компонентами (3 ат.% галлия и 1ат.% бора в виде оксида бора) перетирают при 130°C в шаровой мельнице в течение 30 мин, а затем прессуют под давлением 1 Т/см2 при той же температуре в течение 10 мин. Затем производят спекание в замкнутом объеме при температуре 1400°C в течение 2 часов (давление паров цинка при этом превышает атмосферное, как, например, в способах по патентам №2439454 или №2382014). Плотность получаемой при этом керамики, 5,7 г/см3, превышает плотность монокристаллического оксида цинка (за счет наличия сверхстехиометрического цинка).

Третий пример. Готовят такую же смесь, как во втором примере. Перетирают смесь в шаровой мельнице при температуре 130°C в течение 6 ч. Затем проводят синтез керамики в 2 этапа. На первом этапе проводят прессование со спеканием методом искрового плазменного спекания (метод SPS) при температуре 950°C и давлении 500 кГ/см2 в атмосфере аргона в течение 2 мин. На втором этапе проводят спекание без приложения давления в открытой атмосфере при температуре 1400°C в течение 2 часов. Плотность получаемой керамики при этом составляет 5,69 г/см3.

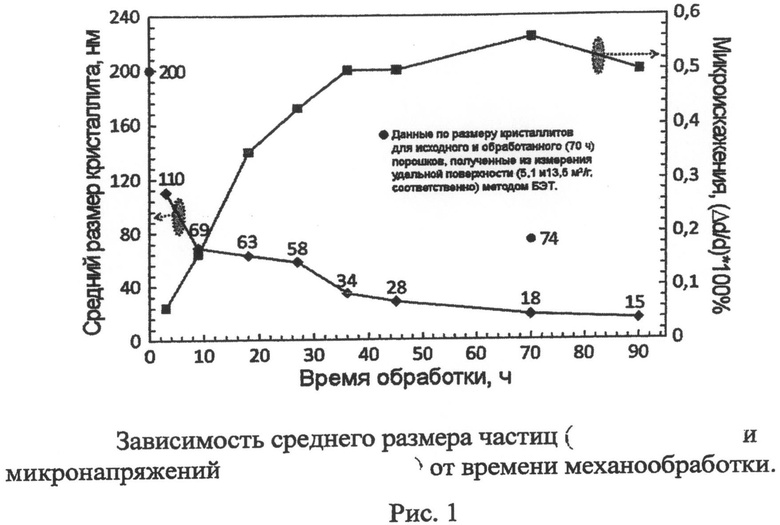

1. На рисунке 1 приведены результаты исследования смесей, подвергнутых перемешиванию при 130°C. Видно, что за 40 часов перемешивания размер кристаллитов оксида цинка уменьшается до 30 нм, а за 90 часов - до 15 нм.

2. На рисунке 2 приведена выполненная с помощью электронного микроскопа (SEM Leo-1450, Карл Цейсс) фотография скола керамики, полученной предлагаемым способом. В данном случае перетирающее перемешивание описанной выше смеси проводили в шаровой мельнице при температуре около 130°C в течение 6 ч. Спекание проводили методом горячего прессования при давлении 500 кГ/см2 и при температуре спекания 420°C в атмосфере аргона в течение 5 мин.

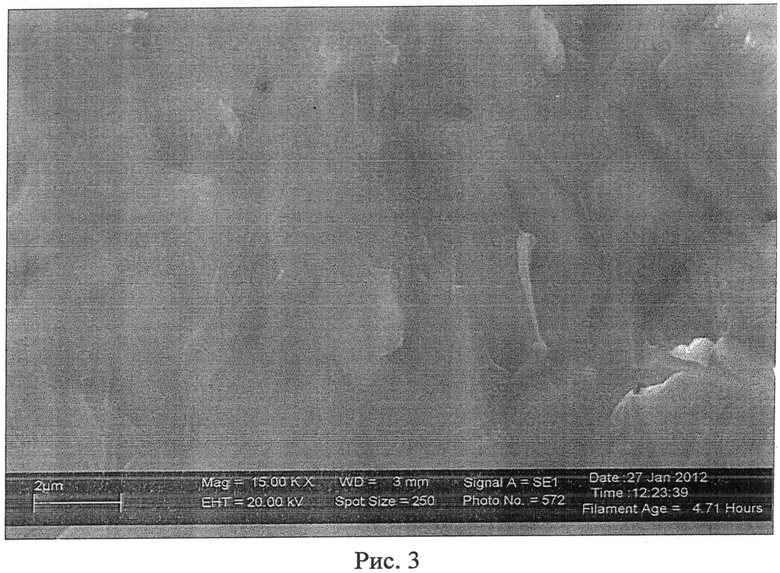

3. На рисунке 3 приведена выполненная с помощью электронного микроскопа фотография скола керамики, полученной другим вариантом предлагаемого способа. Перетирающее перемешивание проводили в шаровой мельнице при температуре около 130°C в течение 6 ч. Затем провели синтез керамики в 2 этапа. На первом этапе спекание проводили методом искрового плазменного спекания (метод SPS) при температуре 950°C и давлении 500 кГ/см2 в атмосфере аргона в течение 2 мин. Дальнейшее спекание проведено без приложения давления в открытой атмосфере при температуре 1400°C в течение 2 часов. Плотность керамики составила 5,69 г/см3.

Проведенный рентгеноструктурный анализ не обнаружил в керамике самостоятельной металлической фазы цинка. Низкое удельное сопротивление мишеней и черный цвет керамики свидетельствует о формировании на поверхности зерен ZnO легкоплавкой фазы ZnO (На фотографиях на рисунках 2 и 3 цвет керамики на сколах белый, а не черный, как сказано выше, - однако это не цвет керамики, а цвет свечения люминофора в электронном микроскопе).

Предлагаемый способ обеспечивает создание мишени с требуемым соотношением цинка и кислорода в составе изделия. Такие мишени позволяют проводить синтез слоев при требуемом соотношении потоков цинка и кислорода к растущей поверхности. В частности, сораспыление цинка и оксида цинка при определенных их соотношениях позволяет исключить формирование столбчатых структур в синтезированных слоях оксида цинка, что приводит к существенному улучшению кристаллического совершенства слоев, повышению электрической подвижности носителей и, соответственно, росту электрической проводимости слоев [RU №2307713].

Предлагаемый способ позволяет также обеспечивать высокую степень равномерности распределения компонентов по объему мишени и высокую однородность свойств по поверхности слоев, получаемых с помощью такой мишени.

Предлагаемый способ позволяет также получать более плотные мишени, при менее высокой температуре, с меньшим расходом энергии и времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА КЕРАМИКИ | 2004 |

|

RU2280015C2 |

| МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2016 |

|

RU2646299C2 |

| Способ изготовления керамических изделий из порошка | 2017 |

|

RU2704777C2 |

| СПОСОБ СИНТЕЗА КЕРАМИКИ НА ОСНОВЕ ОКСИДА ЦИНКА | 2008 |

|

RU2382014C2 |

| МИШЕНЬ ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 2013 |

|

RU2568554C2 |

| Способ получения керамических материалов | 2024 |

|

RU2827764C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДОПРОВОДЯЩЕЙ КЕРАМИКИ НА ОСНОВЕ ГАЛЛАТА ЛАНТАНА | 2009 |

|

RU2387052C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОЙ МИШЕНИ, СОСТОЯЩЕЙ ИЗ DyInO3 | 2018 |

|

RU2684008C1 |

зобретение относится к области производства керамических материалов и предназначено для изготовления мишеней, являющихся источником материала для магнетронного, электронно-лучевого, ионно-лучевого и других методов нанесения пленок в микро-,опто- и наноэлектронике. В соответствии с заявленным способом изготовления композиционной мишени смесь, содержащую порошок оксида цинка и порошок металлического цинка, перетирают при температуре в интервале от 100°C до 150°C, а затем прессуют и обжигают. Прессование полученной смеси рекомендуется проводить при температуре в интервале от 100°C до 150°C, а температуру смеси обеспечивать СВЧ-нагревом. Обжиг проводят в интервале от 400 до 1450°C. Технический результат изобретения - получение мишени на основе оксида цинка с равномерным распределением в ней металлического цинка. 3 з.п. ф-лы, 3 пр., 3 ил.

1. Способ изготовления мишени на основе оксида цинка, включающий прессование смеси, содержащей, кроме прочего, порошок оксида цинка, отличающийся тем, что в состав смеси вносят порошок металлического цинка и наносят цинк на поверхность частиц порошка оксида цинка путем перетирания смеси при температуре в интервале от 100°C до 150°C.

2. Способ по п.1, отличающийся тем, что прессование смеси производят при температуре в интервале от 100°C до 150°C.

3. Способ по п.1, отличающийся тем, что после прессования или в ходе прессования производят обжиг при температуре от 400°C до 1450°C по заданной программе.

4. Способ по п.1, или 2, или 3, отличающийся тем, что при перетирании и/или обжиге нужную температуру обеспечивают СВЧ-нагревом.

| СПОСОБ СИНТЕЗА КЕРАМИКИ | 2004 |

|

RU2280015C2 |

| Пьезоэлектрический материал | 1981 |

|

SU992485A1 |

| Способ получения цилиндровых масел и асфальта из нефтяных остатков | 1927 |

|

SU13106A1 |

| ФЛОТАЦИОННАЯ МАШИНА | 1992 |

|

RU2053028C1 |

| WO 2008023482 A1, 28.02.2008. | |||

Авторы

Даты

2013-08-27—Публикация

2011-11-14—Подача