Изобретение относится к керамическому материаловедению и может быть использовано в технологии изготовления изделий из порошковых компонентов методом твердофазного синтеза.

Известен способ получения порошка высокоэнтропийной ультравысокотемпературной карбидной керамики [Патент CN 109180189 A, от 11.01.2019]. Способ заключается в получении порошка УВТК с общей формулой ХСY, где Х - минимум два элемента из ряда Zr, Ti, Hf, V, Nb, Ta, Cr, Mo или W; 0,6≤y<1,0. Порошок получают путем измельчения в шаровой мельнице исходных компонентов и дальнейшем спекании плазменно-искровым методом без приложения давления. Недостатком данного способа является необходимость достаточно длительного воздействия высоких температур для полного восстановления исходных оксидных материалов. Это делает способ энергозатратным.

Данный недостаток частично устранен в способе получения поглощающего материала на основе замещенного гексаферрита бария, описанному в патенте [Пат. 2651343 РФ, МПК C09D 5/32, H01Q 17/00]. В этом способе-прототипе синтезируют замещенный алюминием гексаферрит бария BaFe12-xAlxO19 (где 0,5≤x≤2) из оксидов Fe2O3, Al2O3 и карбоната BaCO3, взятых в стехиометрическом соотношении. Перед смешиванием в исходную шихту добавляют 1-2 мас.% легкоплавкой эвтектики B2O3. Затем смесь порошков подвергают мокрому помолу, прессованию и обжигу на воздухе при 1150-1250°С до спекания с последующим медленным охлаждением. Этот способ улучшает поглощающие характеристики получаемых материалов.

Недостатком указанного способа является то, что он не позволяет добиться достаточной однородности получаемых керамических материалов.

Техническим результатом заявляемого изобретения является повышение однородности получаемых керамических материалов за счет интенсификации процесса смешивания порошковых компонентов.

Указанный технический результат достигается за счет того, что в способе получения керамических материалов, включающем смешивание исходных порошковых компонентов, их перетирание, прессование и последующее спекание, согласно изобретению, смешивание порошков осуществляют в шаровой мельнице в течение 2 часов, прессование проводят при давлении 9 т/см2 с получением таблеток, которые затем подвергают спеканию при температуре 1400°С в течение 5 часов на листе из платины в трубчатой электропечи (скорость нагрева 7°С/мин) с карбидкремниевыми нагревателями с последующим охлаждением на воздухе.

Благодаря использованию шаровой мельницы и увеличенного времени смешивания порошков до 2 часов это позволяет достичь высокой степени однородности исходной шихты за счет интенсивного перемешивания и измельчения частиц.Прессование с усилием 9 т/см2 обеспечивает получение плотных и прочных заготовок таблеток, пригодных для последующего спекания.

Размер таблеток: цилиндр, 10 мм диаметр, 4 мм высота.

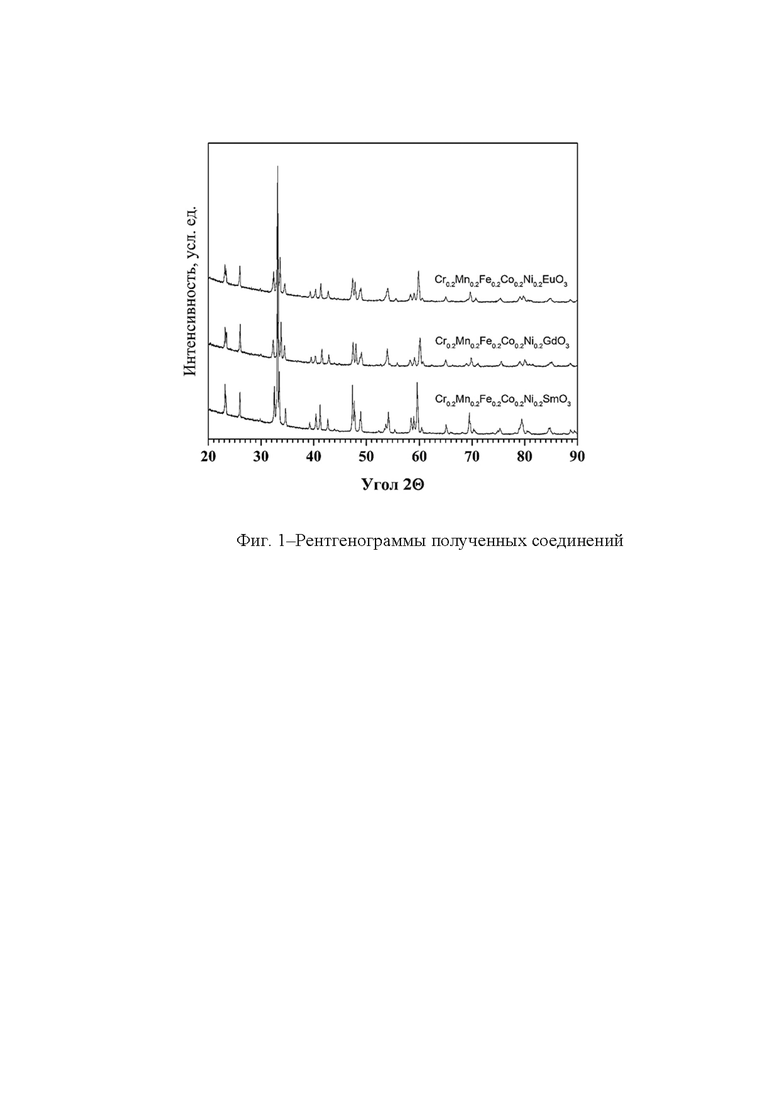

Сущность изобретения поясняется изображением на фигуре 1 и таблицами 1-4, на которых показано:

Фиг 1. Рентгенограммы полученных соединений;

Таблица 1. Значения фазового состава и структуры полученных образцов;

Таблица 2. Значения рассчитанных параметров элементарной решетки;

Таблица 3. Значения элементного состава, полученных образцов.

Таблица 4. Результаты сравнительного анализа заданного стехиометрического состава с полученным в ходе эксперимента.

Способ осуществляют следующим образом.

Последовательность операций предлагаемого способа включает: подготовку исходных порошковых компонентов, смешивание порошковых компонентов в шаровой мельнице в течение 2 часов, перетирание полученной смеси порошков, формование смеси методом одноосного прессования под давлением 9 тонн на квадратный сантиметр с получением таблеток заданной формы, спекание прессованных таблеток в трубчатой электропечи с карбидкремниевыми нагревателями при температуре 1400°С в течение 5 часов с последующим помещениемтаблеток на лист из платины, медленное охлаждение после спекания на воздухе, и конечный контроль качества полученных керамических материалов.

Если образцы не получились гомогенны, то необходимо после первого этапа спекания провести промежуточное измельчение материала. Это позволяет максимально улучшить однородность материала, минимизировать пористость и тем самым увеличить плотность, а также оптимизировать структуру конечного материала после прессования и второго этапа спекания. Оптимальное время измельчения - 1 час, так как это дает частицы нужного размера для дальнейшего прессования. Меньшее время приведет к укрупнению частиц и затруднит прессование, возможно, вызовет растрескивание. Большее время даст более мелкие частицы, что положительно скажется на прессовании, но затянет процесс получения материала.

Фазовый состав и структуру полученных образцов (таблица 1) изучалась методом порошковой рентгенографии, Регистрация рентгенограмм (рисунок 1) проводилась при помощи рентгеновского дифрактометра фирмы Rigaku модель Ultima IV с использованием излучения Cu- Kα, на рисунке 1 представлены рентгенограммы полученных соединений. По данным порошковой рентгенографии синтезированные образцы являются монофазными. В таблице 2 представлены рассчитанные параметры элементарной решетки, Расчет параметров элементарной ячейки проводили при помощи программного PDXL с использованием метода Ритвельда. В качестве прототипа соединения, имеющего схожую кристаллическую структуру, было выбрано соединении CrMnO3 которое имеет орторомбическую кристаллическую решётку и имеет структуру перовскита.

Для синтеза высокоэнтропийной керамики составов Cr0,2Mn0,2Fe0,2Co0,2Ni0,2SmO3, Cr0,2Mn0,2Fe0,2Co0,2Ni0,2GdO3, Cr0,2Mn0,2Fe0,2Co0,2Ni0,2EuO3 необходимо взять химические реактивы чистотой не ниже ЧДА (чистый для анализа) в указанных в таблице в массовых долях.

Таблица №1. Значения фазового состава и структуры полученных образцов;

Таблица №2 – Параметры кристаллической решетки

Исследование химического состава и морфологии поверхности поликристаллов проводили при помощи сканирующего электронного микроскопа фирмы JEOL модель JSM7001F, оснащенного энергодисперсионным анализатором INCAX–max 80 (OxfordInstruments). В таблицах приведен химический состав образцов.

Таблица №3 – Элементный состав, полученных образцов (средние значения)

Спектры получены различных плоскостей образца. В таблице №4 приведен расчет суммы катионов A и B в пересчете на структуру ABO3. Видно, что отношение стехиометрических коэффициентов катионов A и B равное. Что позволяет предположить о получении монофазной структуры перовскита во всех трех образцах. Это так же подтверждается данными, полученными с рентгеновского дифрактометра, данными о единственной фазе в каждом образце.

Расчет брутто формулы для данных плоскостей, с которых были зарегистрированы спектры приведен в таблице.

Таблица 4 – Сравнение заданного стехиометрического состава с полученным в ходе эксперимента

Примеры выполнения способа.

Пример 1

Определение исходных материалов: Исходные материалы должны быть химически чистыми и соответствовать заданному составу.

Гомогенизация состава: Перемешивание с одновременным перетиранием производили непрерывно в агатовой ступе в течение 2 часов. Качество перемешивания контролировали визуально. После перетирания цвет смеси становился однородным по всему объёму. Перетертый порошок прессовался в таблетки при помощи гидравлического пресса в стальной пресс-форме. Усилие прессование составляло около 9 т/см2.

В работе был выбран твердофазный метод синтеза материала с выдержкой 5 часов при температуре 1400°С и дополнительных закалок и выдержек, охлаждение происходит на воздухе. В дальнейшем материал снова перетирали, прессовали и спекали в таких же условиях, для увеличения гомогенизации.

Пример 2

Определение исходных материалов: Исходные материалы должны быть химически чистыми и соответствовать заданному составу.

Гомогенизация состава: Перемешивание с одновременным перетиранием производили шаровой мельнице в течение часа с корундовыми шариками в спирте, далее смесь высушивалась. Перетертый порошок прессовался в таблетки при помощи гидравлического пресса в стальной пресс-форме. Усилие прессование составляло около 9 т/см2.

В работе был выбран твердофазный метод синтеза материала с выдержкой 5 часов при температуре 1400°С и дополнительных закалок и выдержек, охлаждение происходит на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокоэнтропийного железоредкоземельного граната состава (Ln1Ln2Ln3Ln4Ln5)FeO с эквимолярным соотношением редкоземельных компонентов | 2023 |

|

RU2822522C1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| Радиопоглощающий материал | 2022 |

|

RU2775007C1 |

| Способ получения борида высокоэнтропийного сплава | 2022 |

|

RU2804391C1 |

| Способ получения кобальтита неодима | 2023 |

|

RU2829179C1 |

| Шихта для изготовления керамического материала(варианты) | 2023 |

|

RU2811115C1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| Полупроводниковый наноструктурированный керамический материал | 2021 |

|

RU2761338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2007 |

|

RU2369935C2 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

Изобретение относится к технологии изготовления методом твердофазного синтеза высокоэнтропийной оксидной керамики, в частности на основе редкоземельных элементов и металлов группы железа, со структурой перовскита. Технический результат заявляемого изобретения заключается в повышении однородности получаемых керамических материалов за счет интенсификации процесса смешивания порошковых компонентов. Способ получения керамических материалов, включающий смешивание исходных порошковых компонентов, их перетирание, прессование и последующее спекание. Смешивание порошков осуществляют в шаровой мельнице в течение 2 часов, прессование проводят при давлении 9 т/см2 с получением таблеток, которые затем подвергают спеканию в трубчатой электропечи печи с карбидокремниевыми нагревателями при температуре 1400°С в течение 5 часов на листе из платины при скорости нагрева 7 °С/мин с последующим охлаждением на воздухе. 2 пр., 4 табл., 1 ил.

Способ получения высокоэнтропийной оксидной керамики со структурой перовскита, включающий смешивание с одновременным перетиранием исходных порошковых компонентов в шаровой мельнице в течение 2 часов, прессование и последующее спекание при температуре 1400°С, отличающийся тем, что прессование проводят при давлении 9 т/см2 с получением таблеток, которые затем подвергают спеканию на листе из платины в трубчатой электропечи с карбидокремниевыми нагревателями при скорости нагрева 7 °С/мин с выдержкой при температуре 1400°С в течение 5 часов с последующим охлаждением на воздухе.

| CN 109650876 A, 19.04.2019 | |||

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

| Портфель, превращаемый в чемодан, ранец или дорожный ящик | 1927 |

|

SU10452A1 |

| Способ изготовления термостойкой керамики | 2019 |

|

RU2728431C1 |

| Способ изготовления конструкционной керамики | 1990 |

|

SU1772099A1 |

| KR 101128569 B1, 23.03.2012 | |||

| CN 110845237 A, 28.02.2020. | |||

Авторы

Даты

2024-10-01—Публикация

2024-01-11—Подача