Изобретение относится к сварочной технике, а более конкретно, к восстановлению (ремонту) наплавкой длинномерных стальных изделий, преимущественно, к восстановлению в пути изношенных участков рельсов.

Как следует из достигнутого уровня техники для ремонта местных повреждений рельсов в пути широко используется как газопорошковая наплавка (см. авторское свидетельство SU №1348442, А1, 1978 [1]), так и электродуговая наплавка (см. ТУ 32ЦП-533-80 «Рельсы с изношенными концами, отремонтированные в пути электродуговой наплав-кой» [2]) с использованием порошковой проволоки или штучных электродов HP-70. В обоих описанных выше случаях ремонтируемый участок рельса перед наплавкой нагревается до температуры, обеспечивающей высокие эксплуатационные параметры, в частности, отсутствие мартенситных прослоек на границе наплавки и материала рельса. Для нагрева восстанавливаемого участка рельса используется или газовая горелка в комплекте с пропановым и кислородным баллонами, или устройство электронагревательного типа (см. Л.П.Мелентьев, В.П.Порошин и С.И.Фадеев, Содержание и ремонт рельсов, М. изд. «Транспорт», 1984, с.150-152 [3]), при этом использование электротехнических средств является более предпочтительным как с точки зрения обеспечения большей равномерности нагрева восстанавливаемого участка рельса, так и с точки зрения безопасности проведения работ. С учетом последнего обстоятельства можно сделать вывод, что электродуговая наплавка обеспечивает более безопасные условия проведения восстановительных работ по сравнению с газопорошковой наплавкой.

В качестве прототипа взято устройство для нагрева восстанавливаемого в пути участка рельса перед электродуговой наплавкой, содержащее резистивный плоский электрический нагреватель, устанавливаемый поверх головки рельса и включенный последовательно в сварочную цепь источника сварочного тока (см. [3] с.151-152).

Недостаток прототипа заключается в том, что используемая в нем односторонняя (сверху) передача тепла от резистивного плоского электрического нагревателя головке рельса, а также осуществление ее нагрева за счет теплопроводности металла, из которого она выполнена, не обеспечивают возможности в течение нескольких минут равномерно нагреть до заданной температуры головку рельса на глубину до 20 мм как со стороны поверхности катания, так и со стороны ее боковых граней. Следствием неравномерности нагрева по сечению головки рельса перед электродуговой наплавкой является невысокая адгезия наплавляемого металла, а также не высокие механические параметры отремонтированных рельсов. Кроме того, в прототипе эффективность передачи тепла от электрического нагревателя к головке рельса в сильной степени зависит от глубины зоны наплавки, сформированной в результате вышлифовки дефектного участка рельса, поскольку величина теплового потока от электрического нагревателя зависит от величины контактного теплового сопротивления между резистивным плоским электрическим нагревателем и головкой рельса.

Настоящие изобретение направлено на решение технической задачи по обеспечению равномерного нагрева головки рельса до температуры в диапазоне 400÷450°С на глубину 18÷20 мм как со стороны поверхности катания головки рельса, так и со стороны ее боковых граней с одновременным обеспечением высокой эффективности преобразования электрической энергии в тепловую и уменьшении зависимости эффективности преобразования от глубины зоны наплавки, сформированной в результате вышлифовки дефектного участка головки рельса.

Поставлена задача решается тем, что устройство для нагрева восстанавливаемого в пути участка рельса перед электродуговой наплавкой, содержащее электрический нагреватель, устанавливаемый поверх головки рельса, согласно изобретению, оно дополнительно содержит генератор высокой частоты с выводами цепи питания и выходными выводами, которые соединены с входными выводами блока согласования снабженного также выходными выводами. Электрический нагреватель выполнен в виде удлиненного в продольном направлении петлевого индуктора с покрытием из теплоэлектроизоляционного материала, нанесенного, по меньшей мере, на его поверхность, обращенную к головке восстанавливаемого рельса и имеющую форму участка поверхности головки нового рельса, ограниченного снизу границами между боковыми гранями упомянутой выше головки и соответствующим каждой из них плечевым участком, при этом индуктор включает два одинаковых расположенных напротив друг друга пластинчатых продольных элемента с плавно загнутыми навстречу друг другу верхними участками, параллельные между собой верхние края которых расположены на расстоянии L=(0,97÷1,45)H, где Н - расстояние между гранями шейки рельса в месте начала сопряжения их с нижними гранями его головки, а также с имеющими поперечный размер W=(0,48÷,05)B, где В - ширина боковой грани головки нового рельса, плоскими нижними участками, расположенными относительно друг друга на расстоянии, обеспечивающим при установке индуктора поверх головки восстанавливаемого рельса скользящую или ходовую посадку по сопрягаемым с ними боковым граням головки этого рельса, первые концевые участки продольных элементов индуктора соединены между собой пластинчатым поперечным элементом, лицевая и тыльная поверхности которого имеют форму, соответствующую форме центрального участка поверхности катания головки нового рельса, а противоположный первому второй концевой участок каждого продольного элемента соединен с соответствующим ему пластинчатым поперечным полуэлементом, имеющим форму, соответствующую форме соответствующего ему участка поверхности катания головки нового рельса, при этом каждый пластинчатый поперечный полуэлемент снабжен токоподводом, соединенным с соответствующим ему выходным выводом блока согласования.

В предпочтительном воплощении изобретения упомянутые выше элементы индуктора выполнены за одно целое.

В другом предпочтительном воплощении изобретения блок согласования выполнен в виде двухобмоточного трансформатора, выводы первичной обмотки которого являются входными выводами блока согласования, а выводы вторичной обмотки трансформатора - выходными выводами блока согласования. Кроме того, параллельно первичной обмотки трансформатора подключен конденсатор или конденсаторная батарея.

В следующем предпочтительном воплощении изобретения индуктор снабжен теплоизоляцией, расположенной поверх индуктора. При этом теплоизоляция выполнена в виде кожуха, охватывающего сверху индуктор и выступающего за его габариты в продольном направлении, при этом между кожухом и индуктором размещен слой теплоизоляционного материала.

Кроме того, в патентуемое устройство введено тепловое реле с входными и выходными выводами, а также с датчиком температуры, подключенным к его управляющему входу, при этом выходные выводы теплового реле подключены к выводам цепи питания генератора, а датчик температуры выполнен в виде термопары, размещенной в выполненном в теплоизоляции сквозном отверстии и подпружиненной относительно кожуха теплоизоляции.

Преимущество патентуемого устройства, по сравнению с прототипом, заключается в том, что благодаря неизвестному из уровня техники конструктивному выполнению индуктора (главным образом его пластинчатых продольных элементов) обеспечивается (за счет создания оптимальной для головки рельса структуры вихревых в токов ее сечении) равномерный нагрев головки восстанавливаемого рельса до температуры в диапазоне 400÷450°С на глубину 18-22 мм как со стороны поверхности катания головки рельса, так и со стороны ее боковых граней. Кроме того, патентуемое выполнение устройства обеспечивает высокую эффективность преобразования электрической энергии в тепловую при слабой зависимости эффективности преобразования от глубины зоны наплавки, сформированной в результате вышлифовки дефектного участка головки рельса. В следующих разделах будет дано более подробное обоснование упомянутых выше технических результатов, а также будут отмечены и другие технические результаты, достигаемые упомянутой выше патентуемой совокупностью существенных признаков.

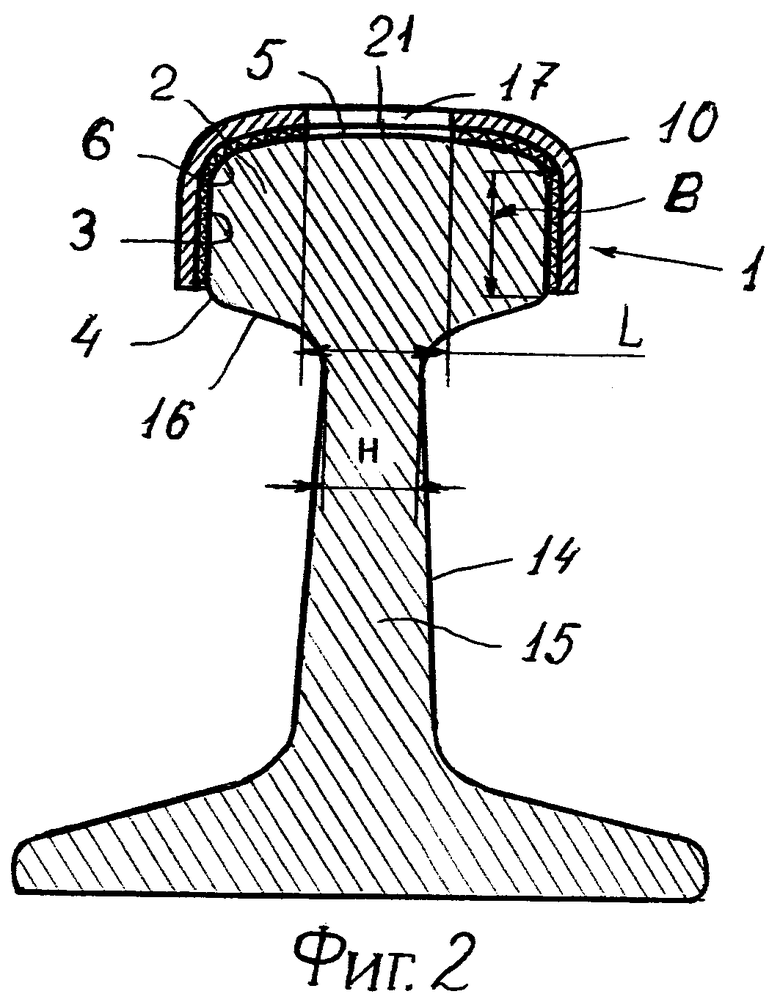

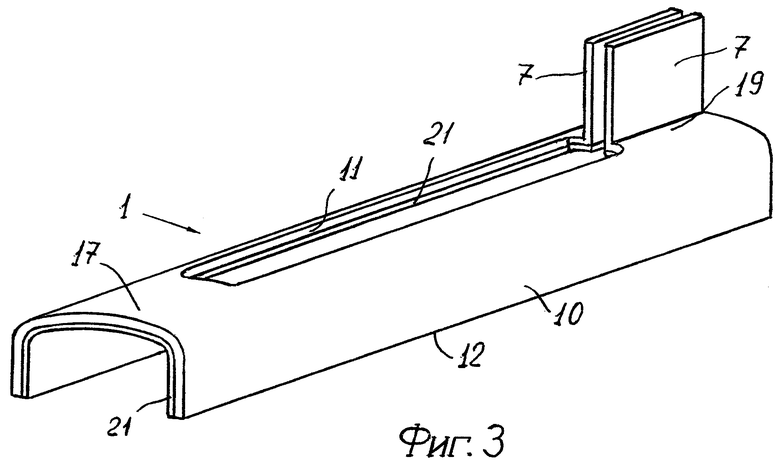

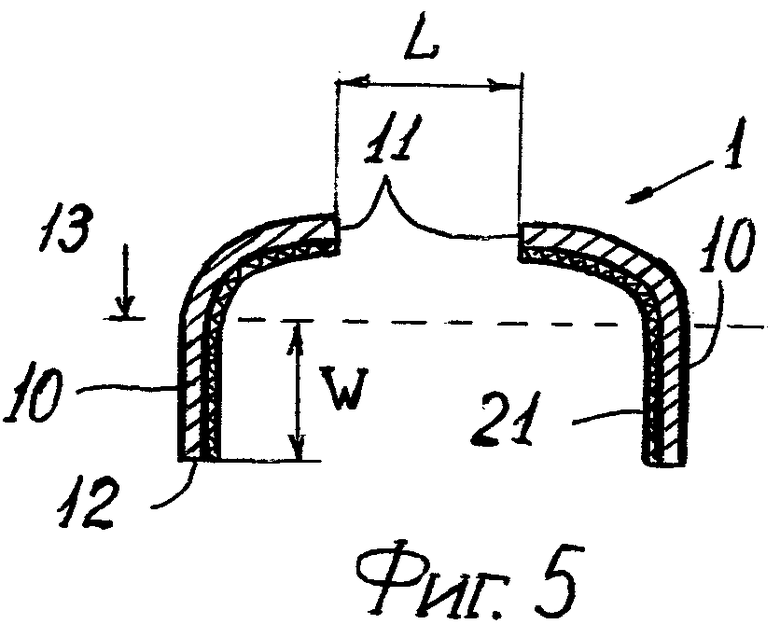

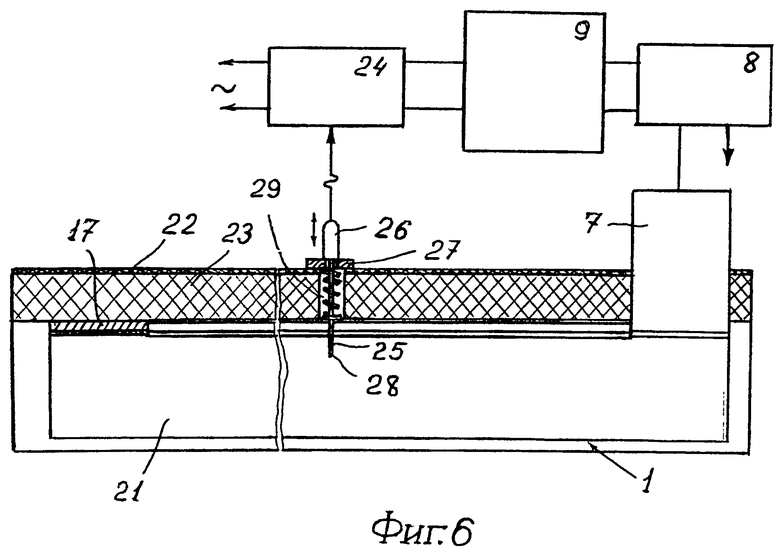

На фиг.1 изображена принципиальная схема устройства для нагрева восстанавливаемого в пути участка рельса перед электродуговой наплавкой; на фиг.2 - разрез по А-А фиг.1; на фиг.3 - индуктор с токоподводами, общий вид; на фиг.4 - то же, вид с верху; на фиг.5 - сечение по Б-Б фиг.4; на фиг.6 - блок-схема устройства, а также индуктор (продольный разрез).

Устройство для нагрева восстанавливаемого в пути участка рельса перед электродуговой наплавкой содержит электрический нагреватель, устанавливаемый поверх головки восстанавливаемого рельса с обеспечением по сопрягаемым с его элементами боковым граням головки рельса скользящей или ходовой посадки и выполненный в виде удлиненного в продольном направлении петлевого индуктора 1, имеющего форму поверхности, обращенной к головке восстанавливаемого рельса, повторяющую форму участка поверхности головки 2 нового рельса, ограниченного снизу границами между боковыми гранями 3 головки 2 и соответствующим каждой из них плечевым участком 4. Иными словами, упомянутый выше участок поверхности головки 2 рельса включает поверхность 5 катания, поверхность угловых участков 6 и поверхность боковых граней 3 (фиг.1 и 2). Индуктор 1 снабжен токоподводами 7 (токоподводящими шинами) и через блок 8 согласования и соединен с выходными выводами генератора 9 высокой частоты (предпочтительно промышленно выпускаемого генератора в диапазоне от 18 до 90 кГц), имеющим также выводы цепи питания, подключаемые, например, к сети переменного тока.

Индуктор 1 (фиг.3÷5) содержит два одинаковых и расположенных напротив друг друга пластинчатых продольных элемента 10 (выполненных, предпочтительно из меди) с параллельными между собой верхними 11 и нижними 12 краями, с плавно загнутыми навстречу друг другу верхними участками, ограниченными, с одной стороны, верхними краями 11, а с другой стороны, горизонтальной плоскостью 13. При этом, ограниченный с одной стороны горизонтальной плоскостью 13, а, с другой стороны, нижним краем 12, плоский нижний участок каждого продольного элемента 10 расположен в плоскости, которая эквидистантна плоскости соответствующей каждому из них боковой грани 3 головки 2 нового рельса и имеет поперечный размер W=(0,48÷1,05)B, где В - ширина упомянутой выше боковой грани 3. Плоские нижние участки продольных элементов 10 расположены относительно друг друга на расстоянии, обеспечивающем упомянутую выше скользящую или ходовую посадку индуктора 1 по сопрягаемым с ним боковым граням 3 головки восстанавливаемого рельса. Обращенная к головке 2 рельса поверхность загнутых участков каждого продольного элемента 10 имеет форму, повторяющую форму поверхности углового участка 6 и прилегающего к нему участка поверхности 5 катания головки 2 нового рельса. Параллельные между собой верхние края 11 продольных элементов 10 расположены относительно друг друга на расстоянии L=(0,97÷1,45)H, где Н - расстояние между гранями 14 шейки 15 рельса в месте начала сопряжения их с нижними гранями 16 его головки 2 (фиг.2).

Первые концевые участки продольных элементов 10 соединены между собой пластинчатым поперечным элементом 17 границы которого на фиг.4 показаны штриховыми линиями 18. Однако в предпочтительном воплощении изобретения, поперечный элемент 17 выполнен за одно целое с продольными элементами 10, как показано на чертежах. Расположенные напротив друг друга лицевая и тыльная поверхности поперечного элемента 17 имеют форму, соответствующую форме центрального участка поверхности 5 катания головки 2 рельса (фиг.2 и 4).

Противоположный первому второй концевой участок каждого продольного элемента 10 соединен с соответствующим ему пластинчатым поперечным полуэлементом 19 (граница между каждым поперечным полуэлементом 19 и соответствующим ему продольным элементом 10 на фиг.4 показана штриховой линией 20). Однако, в предпочтительном воплощении изобретения, поперечные полуэлементы 19 выполнены за одно целое с продольными элементами 10, как показано на чертежах. Каждый пластинчатый поперечный полуэлемент 19 имеет форму, соответствующую форме соответствующего ему участка поверхности 5 катания головки 2 нового рельса (фиг.1) и снабжен токоподводом 7, который соединен с соответствующим ему выходным выводом блока 8 согласования.

По меньшей мере, на обращенную к головке 2 рельса поверхность индуктора 1 (иными словами на его тыльной поверхности) нанесено покрытие 21 из тепло-электроизоляционного материала, предпочтительно марки ОС 82-05 (ТУ 84-725-78), толщиной от 0,1 до 0,2 мм, при этом нижняя граница диапазона толщины покрытия 21 обусловлена необходимостью обеспечения высокой однородности электрофизических и прочностных параметров покрытия 21. Что касается верхней границы диапазона толщины покрытия 21, то дальнейшее увеличение толщины покрытия 21 нецелесообразно, вследствие снижения КПД устройства из-за увеличения зазора между индуктором 1 и головкой восстанавливаемого рельса. Для увеличения износостойкости покрытия 21 в его состав перед нанесением дополнительно вводится порошок материала с высокой твердостью, предпочтительно электрокорунд, с размером частиц, не превышающим 0,7 толщины покрытия 21.

Для уменьшения влияния изменяющихся параметров окружающей среды (температуры, ветра и т.д.) на процесс нагрева восстанавливаемого в пути участка рельса индуктор 1 снабжен теплоизоляцией, которая (в простейшем случае) выполнена в виде слоя из теплоизоляционного диэлектрического материала, расположенного поверх индуктора 1. В представленном на фиг.6 предпочтительном воплощении изобретения теплоизоляция выполнена в виде кожуха 22, который охватывает сверху индуктор 1 и выступает за его габариты в продольном направлении, и размещенного между индуктором 1 и кожухом 22 слоя 23 из теплоизоляционного (минерального) материала.

Основным параметром, обеспечивающим наилучшую воспроизводимость результатов при индукционном нагреве участков старогодных рельсов перед электродуговой наплавкой, является конечная температура нагреваемого участка рельса. В предпочтительном воплощении изобретения, патентуемое устройство содержит тепловое реле 24, обеспечивающее отключение напряжения, питающего генератор 9, при достижении поверхностью нагреваемого участка требуемой температуры (иными словами, температуры, позволяющей исключить образование мартенситных прослоек в околошовной зоне). Термодатчик теплового реле 24 выполнен (в предпочтительном воплощении изобретения) в виде термопары, подключенной к управляющему входу теплового реле 24 и помещенной в трубчатый корпус 25, имеющий утолщение 26 в верней части и выступающий снизу за габариты теплоизоляции на величину, превышающую максимальную глубину зоны наплавки, суммированную с толщиной индуктора 1. В принципе, в качестве термодатчика могут быть использованы и терморезисторы, термодиоды и т.д. Корпус 25 подпружинен, посредством пружины сжатия, относительно нижней части кольцевой опоры 27, расположенной на кожухе 22 и жестко закрепленной на нем. Рабочий спай 28 термопары выступает снизу за пределы корпуса 25 (за срез его нижней части), который размещен в отверстии 29, выполненным в теплоизоляции. В предпочтительном воплощении изобретения ось отверстия 29 лежит в вертикальной плоскости симметрии индуктора 1 и на одинаковом расстоянии от его торцов.

Входные выводы теплового реле 24 подключены к стационарному или передвижному источнику питания (на чертежах не показан), а выходные выводы теплового реле 24 подключены к выводам цепи питания генератора 9. Блок 8 согласования содержит двух обмоточный трансформатор 30, выводы первичной обмотки которого являются входными выводами блока 8 согласования и соединены с соответствующим каждому из них выходным выводом генератора 9. Выводы вторичной обмотки трансформатора 30 являются выходными выводами блока 8 согласования и соединены, как упоминалось выше, с токоподводами 7. Для компенсации реактивной мощности (а следовательно для повышения коэффициента мощности устройства) параллельно первичной обмотки трансформатора 30 включен конденсатор 31 или конденсаторная батарея.

Устройство для нагрева восстанавливаемого в пути участка рельса электродуговой наплавкой используется следующим образом. После очистки восстанавливаемого участка рельса от грязи и удаления с помощью шлифовальной машинки дефектного участка металла и трещин осуществляется одновременный нагрев полученной после вышлифовки дефектного участка зоны наплавки (имеющей длину и глубину, не превышающую соответственно 200 мм и 15 мм соответственно), а также прилегающих к ней с обеих сторон участков головки 2 рельса, имеющих длину от 50 до 100 мм с помощью индуктора 1 с продольными элементами 10 имеющими длину, соответствующую длине нагреваемого участка головки 2 рельса.

Индуктор 1 устанавливается поверх головки 2 восстанавливаемого участка рельса с обеспечением размещения полученной в результате вышлифовки дефектного участка зоны наплавки симметрично относительно его торцов. За счет обеспечения скользящей или ходовой посадки имеющих покрытие 21 нижних участков продольных элементов 10 индуктора 1 по сопрягаемым с ними боковым граням 3 головки 2 рельса, а также за счет выполнения плоских нижних участков продольных элементов 10 с поперечным размером W=(0,48÷1,05)B, где В - ширина боковой грани 3 головки 2 рельса (иными словами, с поперечным размером, соизмеримым с В) обеспечивается между индуктором 1 и головкой 2 рельса одинаковый зазор, равный толщине покрытия 21 в независимости от геометрических параметров зоны наплавки, полученной в результате вышлифовки дефектного участка рельса.

При установке индуктора 1 на головку 2 рельса рабочий спай 28 термопары приходит в контакт с поверхностью зоны наплавки. Однако, поскольку выступающий снизу за габариты теплоизоляции корпус 25 (в котором размещена термопара) подпружинен относительно нижней части кольцевой опоры 27, закрепленной на кожухе 22, то при установке индуктора 1 на головку 2 рельса корпус 25 будет перемещаться вверх (на фиг.6 показано перемещение корпуса 25 в виде двух направленной стрелки), сжимая взаимодействующую с ним и кольцевой опорой 27 пружину до момента окончания установки индуктора 1 на головку 2 рельса. В результате обеспечивается плотный прижим рабочего спая 28 термопары к поверхности зоны наплавки, а следовательно - повышение точности измерения температуры ее поверхности.

После установки индуктора 1 на головку 2 рельса включается генератор 9 и генерируемая им электрическая мощность через блок 8 согласования и токоподводы 7 подается на индуктор 1. При протекании по индуктору 1 переменного тока (предпочтительно в диапазоне от 18 до 90 кГц) происходит электронагрев головки 2 рельса вихревыми токами, наводимыми в ней за счет электромагнитной индукции.

Благодаря патентуемому выполнению продольных элементов 10 индуктора 1 с плавно загнутыми навстречу друг другу верхними участками, края 11 которых параллельны и расположены относительно друг друга на расстоянии L=(0,97÷1,45)H, (где Н - расстояние между гранями 14 шейки 15 рельса в месте начала сопряжения их с нижними гранями 16 головки 2 рельса), а также выполнению нижних плоских участков продольных элементов 10 с поперечным размером W=(0,48÷1,05)B и размещению их с постоянным (гарантированным) зазором относительно головки 2 рельса, с одной стороны, обеспечивается создание в объеме головки 2 рельса переменного электромагнитного поля, параметры магнитной составляющей которого незначительно зависят от глубины зоны наплавки, образованной в результате вышлифовки дефектного участка рельса, а с другой стороны, обеспечивается оптимальная структура вихревых токов в сечении головки 2 рельса с точки зрения получения равномерного на глубину от 18 до 22 мм (в зависимости от частоты индукционного нагрева в пределах упомянутого выше диапазона частот) прогрева головки 2 рельса, как со стороны поверхности 5 катания, так и со стороны ее боковых граней 3 до температуры 400÷450°С, позволяющей исключить образование в переходной (околошовной) зоне между слоем наплавленного металла и металлом головки 2 рельса мартенситных структур в виде закаленных прослоек, ухудшающих эксплуатационные характеристики рельсов, отремонтированных электродуговой наплавкой.

Проведенные эксперименты показали, что при прочих равных условиях, изменение только глубины зоны наплавки, в диапазоне полученной в результате вышлифовки дефектного участка головки 2 рельса, приводит к изменению не более чем на 7% времени, необходимого для нагрева до 420°С головки рельса на глубину 20 мм. Это свидетельствует о незначительной зависимости эффективности преобразования электрической энергии в тепловую от глубины зоны наплавки. Иными словами, сказанное выше свидетельствует о незначительной зависимости параметров магнитной составляющей электромагнитного поля, создаваемого индуктором 1 в объеме головки 2 рельса, от глубины зоны наплавки.

Кроме того, было установлено, что:

- при L<0,97 H имеет место «перегрев» центрального участка поверхности 5 катания относительно температуры ее крайних участков;

- при L>1,45 H наблюдается увеличение времени прогрева головки 2 рельса до требуемой температуры, а следовательно снижение эффективности преобразования электрической энергии в тепловую;

- при W>1,05 В увеличивается время нагрева, а следовательно, снижается эффективность преобразования электрической в тепловую;

- при W<0,48 В уменьшается глубина равномерного прогрева головки 2 рельса со стороны боковых граней 3 до 15 мм.

При достижении температуры, измеряемой термопарой, нужного значения в пределах упомянутого выше диапазона температур, срабатывает тепловое реле 24, отключающее генератор 9 от источника питания. После этого индуктор 1 переносится на следующий подлежащий электродуговой наплавке участок рельса.

Для упрощения подключения индуктора 1 к блоку 8 согласования, а также для повышения удобства пользования устройством индуктор 1 и блок 8 согласования скомпонованы вместе в виде снабженного ручкой переносного агрегата, соединенного с помощью высокочастотного кабеля с выходом генератора 9.

В заключении необходимо отметить, что в патентуемом устройстве вместо теплового реле 24 вполне может быть использовано реле времени для отключения генератора 9 от питающей сети или для срыва его колебаний, поскольку при удельной мощности порядка 0,1 кВт/см2, частоте 44 кГц время, необходимое для равномерного на глубину 20 мм прогрева до температуры 420°С головки 2 рельса с глубиной зоны наплавки от 5 до 15 мм составляет соответственно от 7 до 7,5 мин.

Промышленная применяемость патентуемого устройства подтверждается также известностью используемых в нем функциональных элементов и материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ТРАМВАЙНОГО РЕЛЬСА | 2016 |

|

RU2624752C1 |

| Способ восстановления изношенной поверхности крестовины стрелочного перевода трамвайного пути | 2023 |

|

RU2823194C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ РЕЛЬСА (ВАРИАНТЫ) | 2022 |

|

RU2779781C1 |

| Способ восстановления изношенной поверхности рельса на криволинейных участках трамвайного пути | 2023 |

|

RU2821407C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| Способ ремонта эксплуатационных повреждений поверхности катания головки железнодорожного рельса | 2018 |

|

RU2693252C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ АЛЮМИНОТЕРМИТНОЙ НАПЛАВКИ ГОЛОВКИ РЕЛЬСА | 2023 |

|

RU2821249C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2007 |

|

RU2356712C1 |

Устройство может быть использовано перед электродуговой наплавкой восстанавливаемого в пути участка рельса для его нагрева. Удлиненный в продольном направлении петлевой индуктор включает два одинаковых и расположенных напротив друг друга пластинчатых продольных элемента с плавно загнутыми навстречу друг другу верхними участками и плоскими нижними участками, расположенными относительно друг друга на расстоянии, обеспечивающем при установке индуктора скользящую или ходовую посадку по сопрягаемым с ними боковым граням головки рельса. Первые концевые участки продольных элементов индуктора соединены между собой пластинчатым поперечным элементом, лицевая и тыльная поверхности которого имеют форму, соответствующую форме центрального участка поверхности катания головки нового рельса. Второй концевой участок каждого продольного элемента снабжен пластинчатым поперечным полуэлементом, имеющим форму, соответствующую форме соответствующего ему участка поверхности катания головки нового рельса. Каждый поперечный полуэлемент снабжен токоподводом, соединенным с соответствующим ему выходным выводом блока согласования. Изобретение обеспечивает равномерный нагрев головки рельса как со стороны поверхности катания, так и со стороны ее боковых граней, а также высокую эффективность преобразования электрической энергии в тепловую вне зависимости от глубины зоны наплавки. 6 з.п. ф-лы, 6 ил.

1. Устройство для нагрева восстанавливаемого в пути участка рельса перед электродуговой наплавкой, содержащее электрический нагреватель, устанавливаемый поверх головки рельса, соединенный с источником питания, отличающееся тем, что в качестве источника питания оно содержит генератор высокой частоты, соединенный с электрическим нагревателем через блок согласования, при этом электрический нагреватель выполнен в виде удлиненного в продольном направлении петлевого индуктора, форма которого соответствует форме участка поверхности головки нового рельса, ограниченного снизу зоной соединения каждой из ее боковых граней с плечевым участком рельса, имеющего покрытие из теплоэлектроизоляционного материала, нанесенное на, по меньшей мере, поверхность, обращенную к головке восстанавливаемого рельса, при этом индуктор включает два расположенных напротив друг друга одинаковых пластинчатых продольных элемента, имеющих плавно загнутые навстречу друг другу верхние участки, верхние края которых параллельны между собой и расположены на расстоянии L=(0,97÷1,45)H, где Н - расстояние между гранями шейки рельса в месте начала их сопряжения с нижними гранями его головки, а также плоские нижние участки, имеющие поперечный размер W=(0,48÷1,05)B, где В - ширина боковой грани головки нового рельса, и расположенные относительно друг друга на расстоянии, обеспечивающем при установке индуктора поверх головки восстанавливаемого рельса скользящую или ходовую посадку по сопрягаемым с ними боковым граням головки, причем концевые участки продольных элементов индуктора с одной стороны соединены между собой пластинчатым поперечным элементом, лицевая и тыльная поверхности которого имеют форму, соответствующую форме центрального участка поверхности катания головки нового рельса, а с другой стороны концевой участок каждого продольного элемента соединен с соответствующим ему пластинчатым поперечным полуэлементом, имеющим форму, соответствующую форме соответствующего ему участка поверхности катания головки нового рельса, при этом каждый пластинчатый поперечный полуэлемент снабжен токоподводом, соединенным с блоком согласования.

2. Устройство по п.1, отличающееся тем, что поперечные элементы индуктора выполнены за одно целое с продольными элементами.

3. Устройство по п.1, отличающееся тем, что блок согласования выполнен в виде двухобмоточного трансформатора, выводы первичной обмотки которого являются входными выводами блока согласования, а выводы вторичной обмотки трансформатора - выходными выводами блока согласования.

4. Устройство по п.3, отличающееся тем, что параллельно первичной обмотке трансформатора подключен конденсатор или конденсаторная батарея.

5. Устройство по п.1, отличающееся тем, что индуктор снабжен теплоизоляцией, расположенной поверх индуктора.

6. Устройство по п.5, отличающееся тем, что теплоизоляция выполнена в виде кожуха, охватывающего сверху индуктор и выступающего за его габариты в продольном направлении, при этом между кожухом и индуктором размещен слой теплоизоляционного материала.

7. Устройство по п.6, отличающееся тем, что оно снабжено соединенным с генератором высокой частоты тепловым реле с источником питания, а также датчиком температуры в виде термопары, размещенной в сквозном отверстии, выполненном в теплоизоляции, и подпружиненной относительно кожуха теплоизоляции.

| МЕЛЕНТЬЕВ Л.П | |||

| и др | |||

| Содержание и ремонт рельсов | |||

| - М.: Транспорт, 1984, с.151-152 | |||

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ СВАРНЫХ СТЫКОВ, НАПРИМЕР, ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2001 |

|

RU2200764C2 |

| RU 80461 U1, 10.02.2009 | |||

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА, ОБЕСПЕЧИВАЮЩЕЕ ЗАДАННЫЙ ТЕМПЕРАТУРНЫЙ ПРОФИЛЬ | 2001 |

|

RU2214072C2 |

| Устройство для измерения характеристик дорожного покрытия | 1980 |

|

SU933860A1 |

| Устройство для продольной надвижки пролетного строения моста | 1982 |

|

SU1081264A1 |

Авторы

Даты

2013-11-10—Публикация

2012-03-30—Подача