Область техники, к которой относится изобретение

Данное изобретение относится к продольным прокатным станам, предназначенным для прокатки полых заготовок, а более конкретно - к технологическому процессу прокатки и соответствующему ему продольному многоклетьевому прокатному стану для прокатки полых заготовок на оправке.

Уровень техники

Продольные многоклетьевые прокатные станы известных типов подразделяются на следующие типы, согласно их составу в отношении регулирования скорости перемещения оправки внутри полой заготовки (трубы).

Прокатный стан с плавающей оправкой

В так называемых непрерывных прокатных станах, имеющих плавающую (незакрепленную) оправку, оправка свободно перемещается внутри трубы в зависимости от образующихся сил трения, и, следовательно, она естественным образом ускоряется по мере последовательного прохождения заготовки через прокатные клети. Извлечение оправки из трубы осуществляется вне линии прокатки. В результате достигаются очень короткое время цикла обработки и соответственно высокая производительность, например 4-5 изделий в минуту.

В то же время этот тип прокатного стана имеет ряд недостатков.

Ускорение оправки вызывает состояние сжатия в трубе, что отрицательно сказывается на обеспечении точности заданных размеров и приводит к дефектам труб, поскольку горловина, ограниченная вращающимися валками, закупоривается металлом (состояние, известное как «переполнение») на первых клетях и забивается (состояние, известное, как «недозаполнение») на чистовых клетях.

Существуют проблемы равномерности прокатки и слишком высоких допусков на обработку: охлаждение трубы является неравномерным по ее длине, поскольку головная часть, в которой нет оправки, остается нагретой дольше, тогда как хвостовая часть, внутри которой еще находится оправка, частично охлаждается за счет самой оправки, в результате чего обычно требуется установка нагревательной печи ниже по линии прокатки для поддержания равномерности заданной температуры трубы до начала чистовой прокатки, что необходимо для достижения заданного размера или снижения диаметра трубы. Извлечение оправки обычно производится в стороне от линии прокатки.

Прокатный стан с частично удерживаемой оправкой

Этот вид прокатного стана представляет собой дальнейшее развитие конструкции прокатного стана с подвижной оправкой: скорость перемещения оправки поддерживается на технологически предпочтительном уровне во время прокатки, в то время как оправка освобождается системой крепления и остается в самой трубе в конце прокатки, после того, как хвоствая часть трубы выйдет из последней прокатной клети. Извлечение оправки из трубы осуществляется в стороне от линии прокатки.

В этом случае достигаются короткое время циклов обработки и соответственно высокая производительность, например 3-4 изделия в минуту.

Однако в этом случае возникают аналогичные проблемы, как и в предшествующем случае, а именно неравномерность температуры прокатываемой трубы.

Прокатный стан с удерживаемой оправкой

Эта конструкция прокатного стана характеризуется наличием системы удерживания оправки на основе реечно-шестеренчатого механизма. В конце прокатки, когда хвостовая часть трубы выходит из последней прокатной клети, труба передается далее на стан для извлечения оправки, воздействующий на внешний диаметр трубы, который вытягивает трубу вперед, в то время как система закрепления блокирует оправку и тянет ее назад в направлении к входной части прокатного стана, где она затем выгружается. Получаемое в этом случае время циклов обработки большее и в результате достигается меньшая производительность, по сравнению с предыдущими типами прокатных станов, а именно 2 изделия в минуту.

Пределы применения этой технологии прокатки соответственно связаны с ее производительностью, в частности для прокатных станов, предназначенных для прокатки труб малого и среднего диаметра, например для диаметров, меньших или равных 7 дюймам (177,8 мм).

Прокатный стан с удерживаемой оправкой, с устройством извлечения трубы и освобождением в конце прокатки, когда оправка проходит в устройстве извлечения оправки

На этом прокатном стане движение оправки прекращается системой удержания оправки в конце прокатки, труба вытягивается из оправки с помощью прокатного стана для извлечения оправки и затем освобождается системой закрепления оправки, перемещается вперед с помощью тянущих роликов, проходит через устройство извлечения оправки и разгружается вниз по потоку от самого устройства для извлечения оправки. При этом достигается относительно короткое время цикла обработки: 2,5 изделия в минуту.

Этот техническое решение проблемы включает в себя вытягивание нагретой оправки с помощью тянущих роликов, что вызывает риск повреждения ее поверхности.

Однако прохождение оправки через оправкоизвлекательный прокатный стаи требует наличия такой конструкции клети, которая позволяла бы быстро и точно раскрывать и закрывать раствор валков, при этом существует риск неправильной относительной центровки краев двух соседних роликов и, следовательно, появления продольных рисок на прокатываемой трубе.

Кроме того, прокатные станы для продольной прокатки обычно характеризуются другими факторами, такими как:

Количество валков на одну прокатную клеть (обычно 2 или 3).

Возможность выгрузки или отсутствия выгрузки трубы на входной стороне стана, причем оправка вставляется или не вставляется в трубу, в этом случае обеспечивается вставка оправки в процессе прокатки.

Присутствие или отсутствие калибровочных клетей для трубы, расположенных перед первой прокатной клетью.

Присутствие или отсутствие обжимных клетей после последней прокатной клети, которые обжимают трубу между валками и оправкой. Обычно этот тип клетей используется в том случае, если извлечение оправки производится в стороне от линии прокатки.

Раскрытие изобретения

Таким образом, цель данного изобретения - преодолеть перечисленные выше недостатки и разработать технологический процесс прокатки и соответствующее оборудование для его осуществления, с тем, чтобы преодолеть ограничения, характерные для каждого из описанных выше типов прокатных станов и предложить конструкцию прокатного стана, имеющего высокую производительность и в то же время обеспечивающего высокий стандарт качества изготавливаемой трубы.

Согласно п.1 формулы изобретения, целью данного изобретения является разработка технологического процесса прокатки, полых профилей на продольном многоклетьевом прокатным станом непрерывного типа с закрепленной оправкой в виде стержня (далее - оправка), включающем в себя основной прокатный стан (2) и оправкоизвлекательный прокатный стан (4), расположенный на линии прокатки вниз по потоку от основного прокатного стана, причем вышеупомянутый основной прокатный стан и оправкоизвлекательный стан предназначены для последовательной обработки гильз и использую по меньшей мере одну оправку (5), а технологический процесс состоит из следующих этапов:

- размещение вышеупомянутого оправкоизвлекательного прокатного стана на расстоянии от вышеупомянутого основного прокатного стана, большем, чем максимальная длина полой заготовки и оправки;

- извлечение оправки на выходе из вышеупомянутого основного прокатного стана и выгрузка ее в поперечном направлении от линии прокатки.

Целью данного изобретения является прокатный стан для осуществления соответствующего технологического процесса обработки. Конкретной целью данного изобретения является разработка технологии процесса прокатки и соответствующего ему продольного многоклетьевого прокатного стана непрерывного типа с удерживаемой оправкой для прокатки полых профилей, как более подробно описано в формуле изобретения, составляющей неотъемлемую часть настоящей патентной заявки.

Краткое описание чертежей

Цели и преимущества данного изобретения станут очевидны из последующего подробного описания вариантов его осуществления (и разновидностей его осуществления), а также из приложенных к настоящей патентной заявке чертежей, на которых показан только пример осуществления данного изобретения, без ограничения общности рассуждений, а именно:

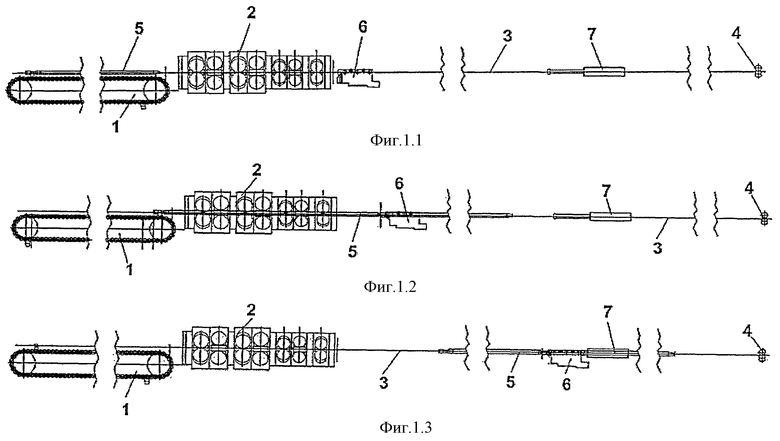

На фиг.1.1, 1.2, 1.3 приведена схема расположения оборудования прокатного стана, соответствующего данному изобретению, в котором реализованы три последовательных этапа обработки заготовки;

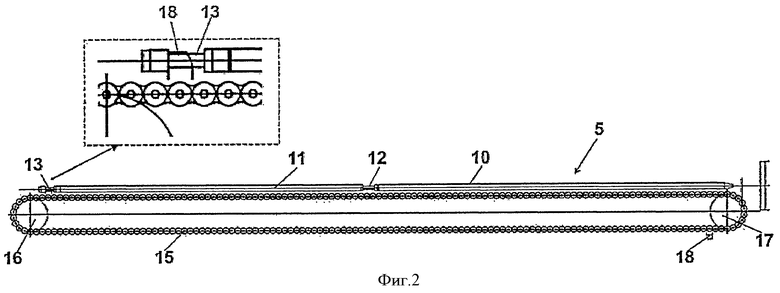

На фиг.2 показана более подробно входная часть прокатного стана, изображенного на фигурах 1;

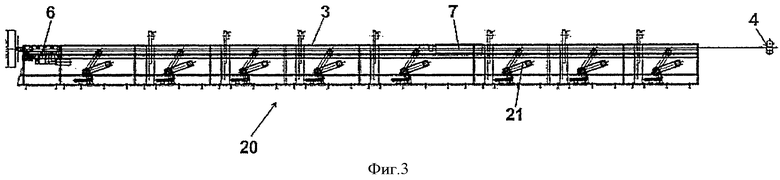

На фиг.3 показана более подробно выходная часть прокатного стана, изображенного на фигурах 1;

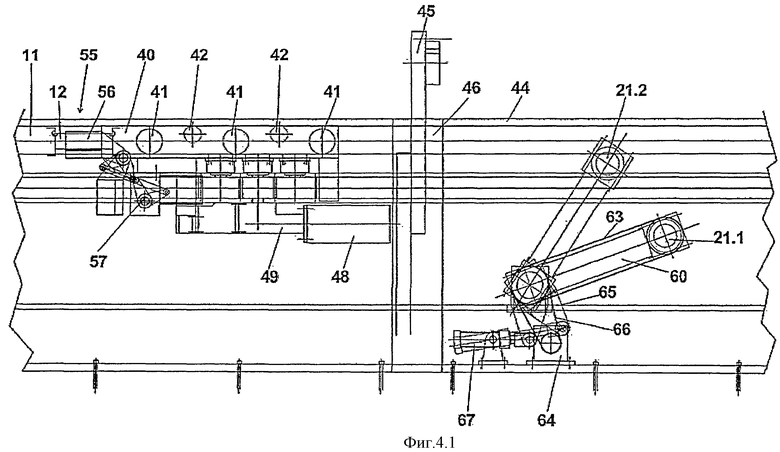

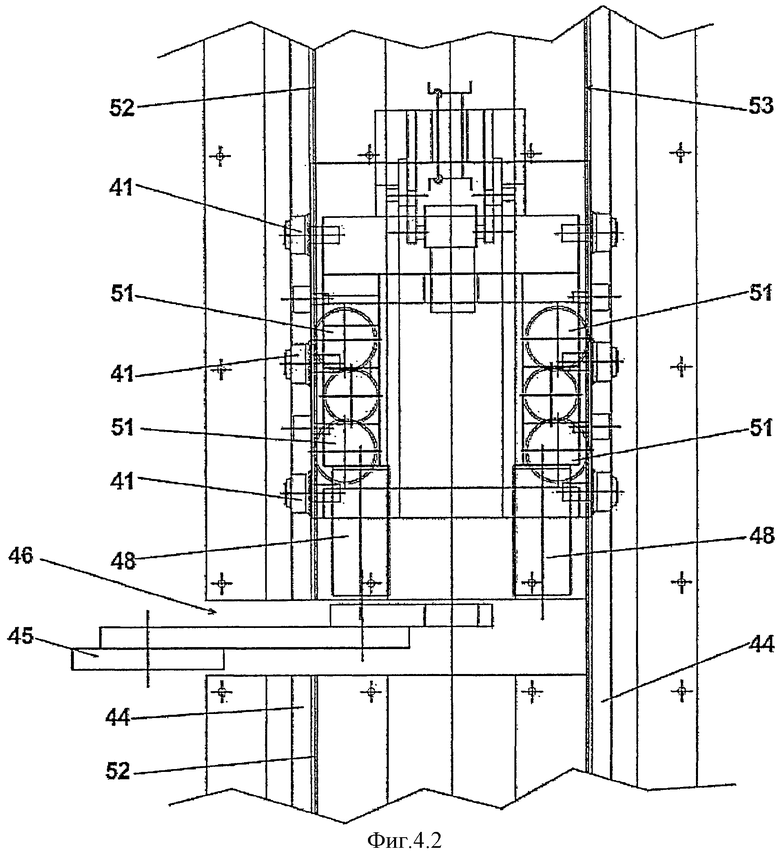

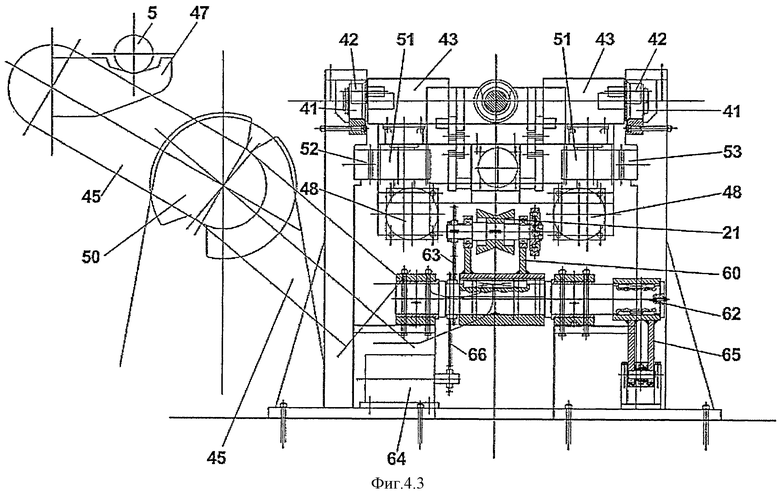

На фиг.4.1, 4.2, 4.3 показаны виды варианта осуществления изобретения в отношении устройства для захвата оправки, соответственно вид сбоку, вид сверху и вид в разрезе.

На всех чертежах для обозначения одних и тех же элементов или компонентов используются одинаковые условные обозначения.

Согласно основным аспектам осуществления данного изобретения, продольный многоклетьевой прокатный стан включает в себя в основном следующие элементы (см. фиг.1.1, 1.2, 1.3): входная система 1 для подачи трубы и оправки, за которой следует прокатный стан 2, после которого расположена выходная система 3 для трубы и оправки, и наконец, опракоизвлекательный прокатный стан 4, расположенный на расстоянии от прокатного стана 2, большем, чем возможная максимальная длина обрабатываемой трубы и оправки.

Более конкретно, расстояние между осью последней прокатной клети прокатного стана 2 и осью первой клети опракоизвлекательного стана 4 представляет собой расстояние между прокатным станом 2 и опракоизвлекательным прокатным станом 4.

Соответственно, когда труба выходит из прокатного стана 2, труба еще не захватывается оправкоизвлекательным прокатным станом 4, что позволяет входной скорости трубы, поступающей на опрвкоизвлекательный прокатный стан, быть независимой от выходной скорости трубы, выходящей из прокатного стана и тем самым позволяет завершить обработку трубы на линии прокатки. Оправка извлекается на выходе из прокатного стана 2 с помощью выходной системы 3, выгружается в стороне от линии прокатки и затем вновь подается на вход прокатного стана сбоку, что позволяет не прерывать процесс обработки трубы. Кроме того, во время этого этапа возврата оправки вне линии прокатки, цикл процесса обработки следующей трубы может быть начат с использованием другой оправки. Тем временем предыдущая оправка вновь устанавливается на входную систему для последующей обработки и тем самым заменяет предыдущую оправку. Обычно, чтобы говорить более точно, количество заменяемых оправок больше двух, поскольку каждую оправку между одной прокаткой и последующей прокаткой необходимо охладить и нанести на нее смазку (эти операции хорошо известны и не составляют предмета данного изобретения).

Ориентировочные длины компонентов прокатного стана, являющегося предметом данного изобретения, могут быть следующими:

- входная система: 24 м

- прокатный стан: 8 м

- выходная система: 34 м

- оправка: 24 м

- полая заготовка на входе в прокатный стан: максимум 10,5 м

- труба на выходе из прокатного стана: максимум 30 м.

Приведенные выше длины даны в качестве примера и служат для лучшего понимания описанного здесь прокатного стана. Очевидно, что они не должны рассматриваться как характерные размеры, ограничивающие конструкцию прокатного стана данного изобретения.

На фиг.1.1, 1.2, 1.3 показаны три последовательных стадии обработки: стадия, когда оправка 5 находится на входном участке 1 прокатного стана (фиг.1.1), стадия, когда оправка проходит через прокатный стан 2 (фиг.1.2), стадия, когда оправка находится на выходном участке 3 прокатного стана (фиг.1.3). На этих фигурах труба не показана в целях упрощения, а показанная оправка 5 (более подробно она показана на фиг.2) включает в себя головную обрабатываемую часть 10, за которой следует удлиненная часть 11, в которой находится промежуточная часть 12, имеющая меньший диаметр, тогда как хвостовая часть 13 находится в конце оправки.

Прорезь 12 образована на едином участке от удлиненной части 11, или в другом варианте она может быть выполнена на промежуточном участке между обрабатываемой головным участком 1 и удлиненной частью 11.

Далее будет описан вариант осуществления изобретения, в частности, прокатного стана, который также полезен для понимания технологического процесса прокатки, который является предметом данного изобретения.

Входной участок прокатного стана

Входной участок 1 расположен на входе в прокатный стан и содержит устройство удержания оправки, которое в предложенном варианте осуществления изобретения (фиг.2) состоит из цепи 15 с двумя шестеренными звездочками 16, 17 на двух концах и по меньшей мере двух опорных деталей 18 (расположенных на равном расстоянии возвратно-поступательного перемещения на цепи), которые попеременно входят в зацепление (в процессе двух операций прокатки), с хвостовиком 13 удлиненной части оправки (сегмент на фиг.2). Система цепной передачи широко известна, она, например, применяется на существующих прокатных станах с частично удерживаемой оправкой, описанных выше.

Такой входной участок позволяет автоматически освобождать хвостовик оправки от зацепления с опорной деталью в фиксированном положении, когда опорная деталь сама наматывается на шестеренную звездочку 17, расположенную рядом с входным участком прокатного стана. Цепь имеет электрический привод, и ее скорость и положение контролируются (система управления не показана для упрощения чертежей). Как только хвостовик оправки был освобожден, перемещение цепи прекращается, и она останавливается в таком положении, что вторая опорная деталь находится в соответствующем положении по отношению к хвостовику новой оправки, которая загружается с помощью пневматического манипулятора известного типа (на фиг. Не показан). Для сокращения циклов обработки оправка предпочтительно загружается на входном участке прокатного стана, будучи заранее вставленной в трубу, подлежащую прокатке.

Прокатный стан

Прокатный стан 2 состоит из ряда прокатных клетей с электроприводом, организованных по группам, между которыми находятся клети для удержания оправки. Система для удаления окалины с наружной поверхности трубы может быть установлена перед первой прокатной клетью. Последняя калибровочная клеть может быть установлена после первой прокатными клетями. Состав и структура прокатного стана широко известны, количество и тип клетей не являются предметом, характеризующим данное изобретение.

Выходной участок прокатного стана

Выходной участок 3 включает в себя (фиг.3) рольганг 20 с электроприводом роликов, который может частично опускаться вниз, образуя ряд роликов 21 для поддержки трубы и оправки.

Кроме того, имеются перемещаемое захватывающее устройство 6 и неподвижное стопорное устройство 7 с амортизатором, и они описаны ниже.

Каждый ролик рольганга с электроприводом, который может входить в контакт с захватывающим устройством 6, имеет механизм опускания с помощью гидравлической системы или других широко известных систем. Пример будет описан ниже.

Секция роликов, которая может опускаться, начинается с выходного участка прокатного стана 2 и может заканчиваться в месте останова у стопорного устройства 6, напротив стопорного устройства 7 с амортизатором.

Следующая секция вплоть до извлекателя оправки может иметь фиксированное расположение, например, в случае системы с одним номинальным размером (калибром) трубы на выходном участке прокатного стана.

Направляющие дорожки захватывающего устройства 6 и неподвижные рамы, которые входят в зацепление с зубчатыми колесами, смонтированными на захватывающем устройстве, расположены сбоку от рольганга. Пример будет описан ниже.

Прокатный стан согласно данному изобретению представляет собой прокатный стан с удерживаемой оправкой, в котором прокатка трубы производится с заранее рассчитанной, заданной скоростью перемещения оправки, причем, когда хвостовая часть трубы выходит из последней клети прокатного стана 2, труба еще не находится в оправкоизвлекательном стане 4, поскольку расстояние от последней клети прокатного стана 2 больше, чем максимальная длина прокатываемой трубы.

Как упоминалось выше, это условие позволяет обеспечивать независимость скорости трубы на входе в оправкоизвлекатель от скорости трубы на выходе прокатного стана.

Когда труба покидает последнюю клеть прокатного стана 2, ее скорость доводится до скорости оправки, которая также синхронизируется с входной скоростью оправкоизвлекателя и со скоростью рольганга 20 с электроприводом, расположенного между прокатным станом и оправкоизвлекателем. В то же время захватывающее устройство 6, находящееся в фиксированном положении сразу же за прокатным станом 2, ускоряется и синхронизируется со скоростью перемещения оправки. Место расположения оправки известно, поскольку устройство удерживания оправки расположенное на входной стороне прокатного стана 2, все еще находится в зацеплении с хвостовиком 13 на хвостовой части удлиненного участка оправки.

В этот момент захватывающее устройство 6 входит в зацепление с промежуточной секцией 12, расположенной на удлиненной части оправки рядом с точкой соединения между удлиненной частью и рабочей частью оправки.

Следовательно, происходит согласование между работой оправкоудерживающего устройства и захватывающего устройства, с регулированием скорости перемещения оправки, проходящей от первой ко второй клети.

Как только удлиненная часть оправки была захвачена, захватывающее устройство 6 продолжает свое перемещение, в то же время вытягивая удлиненную часть оправки из прокатного стана 2 и передавая оправку (рабочую часть и удлиненную часть) к фиксированному положению для разгрузки, находящемуся между прокатным станом и оправкоизвлекателем (полная длина оправки меньше, чем расстояние между прокатным станом 2 и оправкоизвлекателем 4).

На этом этапе оправка и труба перемещаются синхронно, т.е. с равной скоростью. Захватывающее устройство 6 замедляется в фиксированном, заранее заданном положении с помощью стопорного устройства 7, оснащенного амортизатором. На этом этапе создается осевое усилие для извлечения оправки, которое прикладывается к трубе с помощью оправкоизвлекательного прокатного стана 4, в то время как захватывающее устройство удерживается с помощью стопорного устройства, оснащенного амортизатором. Такое решение позволяет снизить размер и мощность электропривода захватывающего устройства.

Фиксированное стопорное устройство, оснащенное амортизатором, поглощает кинетическую энергию захватывающего устройства и связанной с ним оправки и создает усилие реакции, необходимое для уравновешивания усилия вытягивания, создаваемого оправкоизвлекателем.

Захватывающее устройство 6 останавливается в фиксированном положении после того, как оно входит в соприкосновение со стопорным устройством 7, оснащенным амортизатором. Последнее может состоять по существу, к примеру, из двух гидроцилиндров, расположенных на двух сторонах направляющих дорожек захватывающего устройства. Эти гидроцилиндры оснащены гидравлической тормозной системой (на фиг. не показана).

Головки двух поршней гидроцилиндров соединены с конструкционным элементом 43 захватывающего устройства, расположенного рядом с положением оправки на равной высоте, с тем, чтобы избежать чрезмерного поворота на тележку захватывающего устройства.

Как только оправкоизвлекательный стан 4 вытянул трубу из оправки 5, быстродействующее поперечное разгрузочное устройство выгружает оправку в поперечном направлении от линии прокатки, перед тем, как будет подана следующая труба.

Если обратиться к фиг.4.1., 4.2, 4.3, то видно, что захватывающее устройство 6 представляет собой по существу тележку 40, которая перемещается на колесах по рельсовому пути 44, рельсы которого расположены по обеим сторонам рольганга. Шесть опорных колес 41 и четыре балансировочных колеса 42 служат для того, чтобы избежать чрезмерного перемещения захватывающего устройства в данном варианте осуществления изобретения.

Рельсы на стороне выгрузки оправки (фиг.4.2) имеют промежутки в секциях 46, позволяющие ряду вращающихся рычагов 45 (технически широко известные устройства) проходить через рельсовый путь для извлечения оправки в поперечном направлении.

Наличие трех колес 41 с расстоянием между ними, большим, чем расстояние между данным и следующим рельсом, всегда обеспечивает опирание двух колес на боковой стороне, где имеются промежутки 46 в рельсовом пути.

В данном варианте осуществления изобретения тележка 40 приводится в движение при помощи двух электродвигателей, соединенных с двумя шестернями, расположенными на вертикальной оси, через редукторы 49. Каждая шестерня входит в зацепление с двумя зубчатыми колесами 51, причем продольное расстояние между центрами колес всегда больше, чем длина секции оправки на стороне ее выгрузки, где рельсовые пути имеют промежутки у уравновешивающей опорной рамы 52. Опорная рама 53 на противоположной стороне является непрерывной.

Описанное выше техническое решение позволяет реализовать систему механической фазировки двух зубчатых колес, которые имеют зацепление с непрерывной опорной рамой, что позволяет автоматически вновь находить нужную фазу зубчатого зацепления, когда колесо катится дальше по опорной раме после промежутка 46.

На захватывающем устройстве смонтировано захватное приспособление с крюком, которое, как показано в приведенном примере, изготовлено в форме переворачивающейся на петлях гильотинной группы 55, расположенной между исходным фиксированным положением и рабочим положением, в котором гильотина 56 входит в зацепление с прорезью 12, расположенной на удлиненном участке оправки.

В данном варианте осуществления изобретения гильотинная группа 55 управляется при помощи рычагов 57, приводимых в движение электродвигателем с редуктором.

В альтернативном варианте механические системы управляются кулачковым механизмом, закрепленном на основании, либо могут использоваться системы с гидроприводом. В последнем случае необходимо подавать масло или другую гидравлическую жидкость для регулирования гильотины на корпусе захватывающего устройства.

Описанное выше техническое решение имеет преимущество, поскольку после того, как гильотина 56 была переведена в рабочее положение, она опирается на две стороны конструктивной рамы тележки 40, что позволяет избежать перегрузки рычагов 57 во время этапа извлечения трубы из оправки.

Предложенное здесь техническое решение оставляет верхнюю строну захватывающего устройства совершенно свободной, и это является удобным с эксплуатационной точки зрения, поскольку позволяет организовать работу сверху с помощью мостового крана или другого подъемного механизма.

Данный вариант осуществления изобретения включает в себя систему вращающихся рычагов 45, предназначенную для поперечной выгрузки оправки, которая широко известна и соответствует уровню техники, предшествовавшему изобретению.

Система вращающихся рычагов 45 расположена на стороне выгрузки оправки через соответствующее расстояние вдоль длины оправки, в месте, где производится останов и извлечение самой оправки.

Эта система по существу обеспечивает вращение рычага 45 вокруг оси вращения 50, так что пластина 47, на которую опирается оправка 5, всегда находится под одним и тем же углом наклона. Рычаг поднимает оправку снизу, начиная с нижнего ее положения, приподнимает ее вверх и передает в поперечном направлении на рольганг, затем останавливает ее в поперечном положении, откуда оправка затем забирается специальным устройством (не показанным на чертежах и не описанным подробно, поскольку они широко известно), и затем вновь подается па входной участок 1 прокатного стана. Вращающийся рычаг прекращает свое вращение и выводится назад в исходное положение под рольгангом, где он не мешает работе захватывающего устройства 6, которое само может перемещаться назад в положение, соответствующее исходной точке для начала следующего цикла прокатки.

Пример ролика 21 рольганга с электроприводом показан на фиг.4.1 и 4.3.

Ролик 21 может занимать опущенное положение 21.1 или поднятое положение 21.2 и регулируется с помощью системы опускания 62, оснащенной рычагами 65, посредством пневмопривода 67, который приводит во вращение рычаг 60 ролика. Кроме того, электродвигатель 64 со связанными с ним электрическими цепями 66 и 63 регулирует скорость вращения ролика.

Преимущества, получаемые за счет применения настоящего изобретения, очевидны.

Время цикла такой системы позволяет производить 3-4 изделия в минуту.

Преимущество данного изобретения заключается в том, что поскольку скорости прокатного стана и извлекателя оправки независимы друг от друга, извлекатель оправки может также выполнять функцию калибровочного стана (или, возможно, вытяжного редукционного стана) за счет того, что он непосредственно осуществляет чистовую обработку трубы на линии без дополнительного промежуточного нагрева в печи, работающей на органическом топливе.

Возможно, что индукционная нагревательная печь может быть использована в этом случае, расположенная между местом выгрузки оправки и оправкоизвлекательным прокатным станом.

Прокатный стан, согласно данному изобретению, включает в себя калибровочную клеть, расположенную за обычными прокатными клетями. Такая клеть позволяет легко вытягивать трубу из оправки, даже если труба и оправки находились в контакте друг с другом в течение нескольких секунд без разницы скоростей; время контакта при этом получается большим в случае коротких труб (обычно труб большого диаметра).

Поскольку извлечение оправки производится на линии прокатки, температура трубы вдоль ее оси намного более равномерная, чем температура, получаемая в процессах прокатки на стане со свободной и/или частично удерживаемой оправкой, поскольку в последнем случае оправка частично вставлена в трубу и соответственно головная часть трубы является намного более нагретой, чем ее хвостовая часть, а также из-за более продолжительного контакта между трубой и оправкой, что объясняется извлечением оправки вне линии прокатки, которое осуществляется обычно с помощью цепного гильотинного приспособления.

Возможны различные конструктивные вариации осуществления данного изобретения, не ограничивающие его применение, если при этом не отходить от объема данного изобретения, и они могут составлять все эквивалентные варианты осуществления данного изобретения, доступные для специалиста в данной области техники.

Специалист, имеющий знания и квалификацию в данной области техники, сможет реализовать предмет данного изобретения на основе приведенного выше описания, без введения дополнительных конструкционных особенностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС ПРОКАТКИ ТРУБ В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ ПРОКАТНОМ СТАНЕ | 2012 |

|

RU2553176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ, СТАН ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ТРУБ НА ОПРАВКЕ И ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ | 2013 |

|

RU2599931C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ОПРАВКИ В ТРУБОПРОКАТНОМ СТАНЕ | 2012 |

|

RU2547050C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2013 |

|

RU2593812C1 |

| СПОСОБ И ПРОКАТНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ, ПРУТКОВ ИЛИ БЕСШОВНЫХ ТРУБ | 2003 |

|

RU2274503C2 |

| ОБЪЕДИНЕННЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2636792C2 |

| СПОСОБ ПРОДОЛЬНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 1992 |

|

RU2097155C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОВМЕЩЕННОЙ УСТАНОВКИ РАЗЛИВКИ И ПРОКАТКИ | 2009 |

|

RU2489227C2 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

Изобретение относится к способам продольной прокатки полых заготовок с удержанием оправки в виде стержня на продольном многоклетьевом прокатном стане непрерывной прокатки. Многоклетьевой прокатный стан содержит основной прокатный стан (2) и оправкоизвлекательный прокатный стан (4), расположенный за основным прокатным станом, причем вышеупомянутый основной прокатный стан и вышеупомянутый оправкоизвлекательный прокатный стан выполнены с возможностью обрабатывать полую заготовку с по меньшей мере одной оправкой (5), а вышеупомянутый оправкоизвлекательный прокатный стан распложен на расстоянии от вышеупомянутого основного прокатного стана, большем, чем максимальная длина полой заготовки и оправки, средства для извлечения заготовки с оправкой на выходе из вышеупомянутого основного прокатного стана в промежутке между вышеупомянутым основным прокатным станом и вышеупомянутым оправкоизвлекательным станом, с ее выгрузкой в поперечном направлении. Технический результат заключается в повышении качества изготавливаемой заготовки. 2 н. и 7 з.п. ф-лы, 8 ил.

1. Способ прокатки полых заготовок с удержанием оправки в виде стержня на продольном многоклетьевом прокатном стане непрерывной прокатки, содержащем основной прокатный стан (2) и оправкоизвлекательный прокатный стан (4), расположенный на линии прокатки за основным прокатным станом, причем вышеупомянутый оправкоизвлекательный прокатный стан выполнен с возможностью обработки полой заготовки с по меньшей мере одной оправкой (5), включающий следующие стадии: размещение вышеупомянутого оправкоизвлекательного прокатного стана на расстоянии от вышеупомянутого основного прокатного стана, большем, чем максимальная длина полой заготовки с оправкой, извлечение заготовки с оправкой на выходе из вышеупомянутого основного прокатного стана в промежутке между вышеупомянутым основным прокатным станом и вышеупомянутым оправкоизвлекательным прокатным станом и выгрузка ее в поперечном направлении.

2. Способ по п.1, отличающийся тем, что дополнительно включает следующие стадии: перемещение вышеупомянутой оправки (5), выгруженной в поперечном направлении от прокатного стана, назад на вход вышеупомянутого основного прокатного стана (2), осуществляемое вне линии прокатки, начало обработки следующей полой заготовки с использованием другой оправки в течение вышеупомянутой стадии перемещения вышеупомянутой оправки (5) на вход прокатного стана.

3. Способ по п.1, отличающийся тем, что вышеупомянутые стадии извлечения оправки на выходе из вышеупомянутого основного прокатного стана и выгрузка ее в поперечном направлении включают дополнительно: захват вышеупомянутой оправки за счет синхронизации скорости перемещения полой заготовки и оправки на выходе из вышеупомянутого основного прокатного стана со скоростью их перемещения на входе в вышеупомянутый оправкоизвлекательный прокатный стан, замедление вышеупомянутой оправки до тех пор, пока она не остановится, так что она выходит из контакта с полой заготовки, которая после того, как она выйдет из вышеупомянутого основного прокатного стана, поступает на вход вышеупомянутого оправкоизвлекательного прокатного стана, выгрузку вышеупомянутой оправки в поперечном направлении по отношению к ее неподвижному положению.

4. Многоклетьевой прокатный стан продольной прокатки полых заготовок способом по любому из пп.1-3, содержащий основной прокатный стан (2) и оправкоизвлекательный прокатный стан (4), расположенный за основным прокатным станом, причем вышеупомянутый основной прокатный стан и вышеупомянутый оправкоизвлекательный прокатный стан выполнен с возможностью обрабатывать полую заготовку с по меньшей мере одной оправкой (5), а вышеупомянутый оправкоизвлекательный прокатный стан распложен на расстоянии от вышеупомянутого основного прокатного стана, большем, чем максимальная длина полой заготовки и оправки, средства для извлечения заготовки с оправкой на выходе из вышеупомянутого основного прокатного стана в промежутке между вышеупомянутым основным прокатным станом и вышеупомянутым оправкоизвлекательным станом с ее выгрузкой в поперечном направлении.

5. Прокатный стан по п.4, отличающийся тем, что вышеупомянутые средства извлечения оправки на выходе из вышеупомянутого основного прокатного стана и выгрузки ее в поперечном направлении дополнительно содержат средства для захвата вышеупомянутой оправки путем синхронизации скорости перемещения полой заготовки и оправки на выходе из вышеупомянутого основного прокатного стана со скоростью на входе в вышеупомянутый оправкоизвлекательный прокатный стан, средства для замедления вышеупомянутой оправки до тех пор, пока она не остановится, так что она отсоединяется от полой заготовки, которая, как только она выйдет из вышеупомянутого основного прокатного стана, поступает на вход вышеупомянутого оправкоизвлекательного прокатного стана, средства для выгрузки вышеупомянутой оправки в поперечном направлении по отношению к ее неподвижному положению.

6. Прокатный стан по п.5, отличающийся тем, что содержит рольганг (20) с электроприводом, который может частично опускаться вниз в промежутке между вышеупомянутым основным прокатным станом и вышеупомянутым оправкоизвлекательным прокатным станом и служит в качестве опоры для трубы и оправки.

7. Прокатный стан по п.6, отличающийся тем, что средства для захвата вышеупомянутой оправки включают в себя захватывающее устройство (6), содержащее тележку (40) с электроприводом, перемешающуюся параллельно вышеупомянутому рольгангу (20), и поворотное устройство (55) с крюком, служащее для захвата оправки во время ее перемещения и для освобождения ее из захвата после того, как она остановится.

8. Прокатный стан по п.7, отличающийся тем, что вышеупомянутые средства для замедления вышеупомянутой оправки до положения останова включают в себя стопорное устройство (7) с амортизатором, обеспечивающее постепенный останов вышеупомянутого захватного устройства (6).

9. Прокатный стан по п.8, отличающийся тем, что вышеупомянутые средства для выгрузки вышеупомянутой оправки в поперечном направлении до неподвижного положения содержат систему вращающихся рычагов (45), служащую для подъема оправки в ее неподвижном положении, когда вышеупомянутое поворотное устройство (55) с крюком освобождает оправку из захвата, и для перемещения ее в сторону от линии прокатки в поперечном направлении.

| Задний стол непрерывного оправочного трубопрокатного стана | 1991 |

|

SU1794512A1 |

| ПЕЧЬ С ПОДВИЖНОЙ БАЛОЧНОЙ ПОГРУЗОЧНО-РАЗГРУЗОЧНОЙ СИСТЕМОЙ | 2020 |

|

RU2811801C2 |

| Устройство для приема разнесенных сигналов | 1990 |

|

SU1764167A1 |

| Способ извлечения длинной оправки из трубы | 1978 |

|

SU776695A1 |

Авторы

Даты

2013-12-10—Публикация

2010-06-29—Подача