Изобретение относится к области обработки металлов давлением и может быть использовано при производстве колесных ободьев грузовых автомобилей, изделий типа гильзы.

Широко известен способ изготовления изделий типа колес, включающий нагрев заготовки, предварительную штамповку и прокатку. (См. авторское свидетельство №927407 по классу МПК-3 В21К 1/28, В21Н 5/00, заявл. 05.05.80, опубл. 15.05.82 «Способ изготовления осесимметричных изделий типа колес»).

Недостатком известного способа является высокая трудоемкость и большие затраты на приобретение дорогостоящей технологической оснастки.

Известен способ изготовления деталей типа полых тел вращения с переменной жесткостью по сечению, заключающийся в том, что кольцевую заготовку размещают на опорном ролике, придают ей вращение и формируют профиль обода путем свободного обкатывания по заготовке формирующего ролика, после чего производят калибрование детали. (См. патент РФ №2106221 по классу МПК-6 B21D 53/30, заявл. 15.08.1995, опубл. 10.03.1998 «Способ изготовления деталей типа ободьев для колес».

Однако известный способ требует для реализации дорогостоящих оборудования, технологической оснастки и инструмента.

Наиболее близким по технической сущности, достигаемому эффекту и выбранным в качестве прототипа является способ изготовления деталей типа полых тел вращения с переменной жесткостью по сечению, включающий раскрой заготовки, изготовление сварной цилиндрической обечайки, формирование элементов переменной жесткости в виде кольцевых ребер на торцах обечайки.

(См. патент РФ №2392081 по кл. МПК B21D 53/30, заявл. 05.08.2005 г., опубл. 20.09.2008 г. «Способ изготовления основания обода колеса посредством формирования в холодном состоянии и устройство для его осуществления»

Недостатком известного способа является необходимость в использовании для изготовления каждого типоразмера полого тела вращения с переменной жесткостью специального оборудования, индивидуального набора специальной дорогостоящей технологической оснастки, использование проката специальных сталей.

Задачей настоящего изобретения является создание такого способа изготовления деталей типа полых тел вращения с переменной жесткостью по сечению, при котором сокращаются расходы на исходный материал для изготовления заготовки, снижается трудоемкость процесса, упрощается и удешевляется используемое оборудование.

Техническим результатом, позволяющим решить эту задачу, является использование листового проката углеродистой стали обыкновенного качества для изготовления цилиндрической обечайки, проведение термической обработки в области торцев путем местного нагрева с последующим формированием элементов переменной жесткости в виде кольцевых ребер на торцах обечайки ковкой, сокращение потерь времени на переналадку оборудования.

Поставленная задача достигается тем, что в способе изготовления деталей типа полых тел вращения с переменной жесткостью по сечению, включающем раскрой заготовки, изготовление сварной цилиндрической обечайки, формирование элементов переменной жесткости в виде кольцевых ребер па торцах обечайки, согласно изобретения заготовку изготавливаю г из листового проката углеродистой стали обыкновенного качества, осуществляют термическую обработку сварной цилиндрической обечайки в области горцев путем местного нагрева, а формирование элементов переменной жесткости в виде кольцевых ребер на торцах обечайки осуществляют ковкой.

Местный нагрев торцев обечайки могут проводить на участке длиной 4,5-5,5 толщины листового проката при температуре 1150-1200°С.

Местный нагрев торцев обечайки могут проводить в высокочастотном индукторе.

Перед формированием элементов переменной жесткости в пнде кольцевых ребер на торцах обечайки на цилиндрической обечайке могут формировать предварительный профиль.

Формирование элементов переменной жесткости ковкой могут проводить с использованием унифицированного штампа.

Предварительный профиль на цилиндрической обечайке могут формировать на профилировочном станке за 7-10 оборотов заготовки.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют о том, что предлагаемый способ изготовления деталей типа полых тел вращения с переменной жесткостью по сечению не известен и не следует явным образом из изученного уровня техники, а, следовательно, соответствует критерию «новизна» и «изобретательский уровень».

Предлагаемый способ изготовления деталей типа полых тел вращения с переменной жесткостью по сечению может быть осуществлен на любом предприятии, специализирующемся в данной отрасли так как для этого требуются известные материалы и стандартное оборудование широко выпускаемое отечественной и зарубежной промышленностью.

Таким образом, заявляемый способ изготовления деталей типа полых тел вращения с переменной жесткостью по сечению, соответствует критерию «промышленная применимость».

Предлагаемая совокупность существенных признаков сообщает заявляемому способу изготовления деталей типа полых тел вращения с переменной жесткостью по сечению новые свойства, позволяющие решить поставленную задачу, а именно создание такого способа, при котором сокращаются расходы на исходный материал для изготовления заготовки, снижается трудоемкость процесса, упрощается и удешевляется используемое оборудование.

Изготовление заготовки из листового проката углеродистой стали обыкновенного качества значительно снижает расходы на исходный материал и соответственно снижает стоимость заготовки и изделия в целом.

Выполнение термической обработки сварной цилиндрической обечайки в области торцев путем местного нагрева позволяет проводит выполнение формирования элементов переменной жесткости при минимальных затратах и снижает трудоемкость способа в целом.

Формирование элементов переменной жесткости в виде кольцевых ребер на торцах обечайки ковкой позволяет унифицировать процесс для широкого ассортимента изделий при одновременном упрощении используемого оборудования и сокращении потерь времени на переналадку

Проведение местного нагрева торцев обечайки на участке длиной 4,5-5,5 толщины листового проката при температуре 1150-1200°С обеспечивает оптимальные условия для выполнения формирования элементов переменной жесткости в виде кольцевых ребер на торцах обечайки и снижает трудоемкость термообработки, что в свою очередь снижает трудоемкость способа в целом.

Проведение местного нагрева торцев обечайки в высокочастотном индукторе упрощает процесс термообработки, снижает трудоемкость процесса в целом.

Формирование на цилиндрической обечайке предварительного профиля перед формированием элементов переменной жесткости в виде кольцевых ребер на торцах обечайки расширяет возможности заявляемого способа.

Формирование элементов переменной жесткости ковкой с использованием унифицированного штампа еще в большей степени упрощает и удешевляет используемое оборудование, снижает трудоемкость процесса, расширяет возможность использования способа для изготовления широкого ассортимента изделий и в частности самых разных колесных ободьев грузовых автомобилей.

Формирование предварительного профиля цилиндрической обечайки на профилировочном станке за 7-10 оборотов заготовки обеспечивает получение изделия требуемой формы при одновременном снижении трудоемкости процесса.

Предлагаемый способ поясняется на прилагаемых чертежах, где

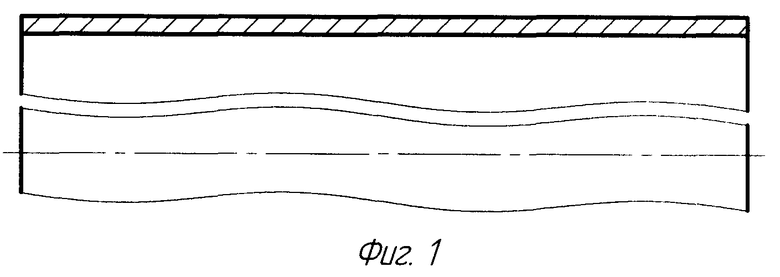

на фиг.1 изображена цилиндрическая обечайка в разрезе;

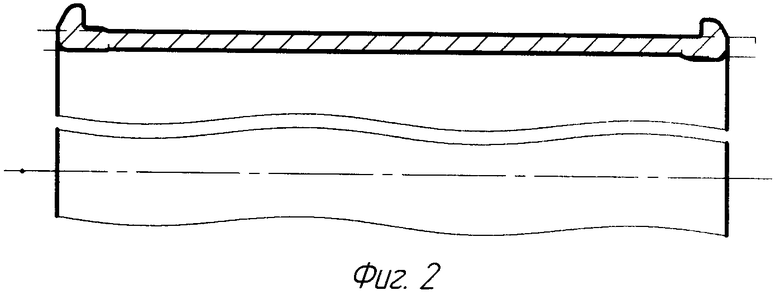

на фиг.2 изображена цилиндрическая обечайка с элементами переменной жесткости в виде кольцевых ребер;

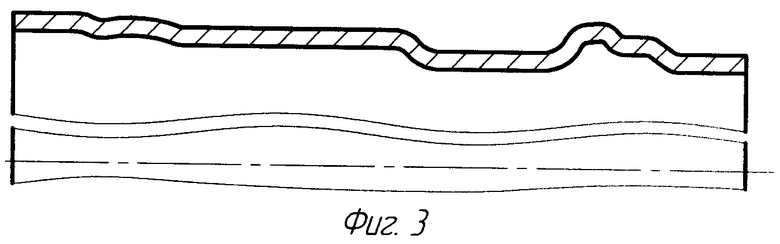

на фиг.3 изображена обечайка, прошедшая формирование предварительного профиля;

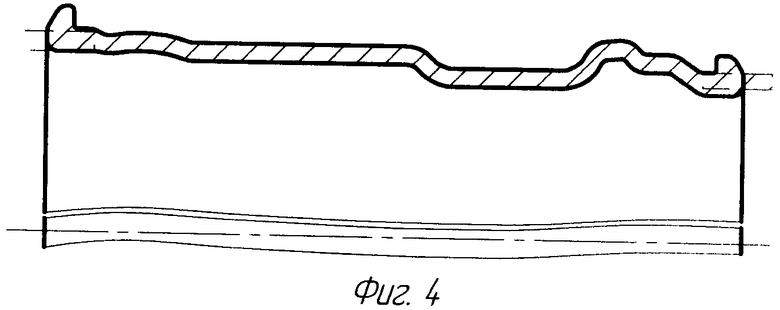

на фиг.4 изображена обечайка, прошедшая формирование предварительного профиля с элементами переменной жесткости в виде кольцевых ребер.

Способ реализуется следующим образом:

Из листового проката сталей обыкновенного качества типа сталь 3 необходимой толщины раскраивают заготовку требуемых размеров, вальцуют на универсальных вальцах в цилиндрическую обечайку, стык сваривают, затем заготовку подают на термическую обработку, при которой поочередно проводят местный нагрев в области торцев обечайки и далее поочередно осуществляют формирование элементов переменной жесткости в виде кольцевых ребер на торцах обечайки ковкой.

При необходимости получения обечайки сложной формы перед формированием элементов переменной жесткости в виде кольцевых ребер на торцах обечайки на цилиндрической обечайке формируют предварительный профиль.

Местный нагрев горцев обечайки могут проводить на участке 4,5-5,5 толщины листового проката при температуре 1150-1200°.

Местный нагрев торцев обечайки могут проводить в высокочастотном индукторе.

Перед формированием элементов переменной жесткости в виде кольцевых ребер на торцах обечайки на цилиндрической обечайке могут сформировать предварительный профиль.

Формирование элементов переменной жесткости ковкой могут проводить с использованием унифицированного штампа.

Предварительный профиль обечайки могут формировать на профилировочном станке за 7-10 оборотов заготовки.

ПРИМЕР 1:

Брали листовой прокат из Ст.3 толщиной 6 мм, раскраивали заготовку гильзы, сваривали цилиндрическую обечайку, далее осуществляли местный нагрев одного торца обечайки на участке длиной 5,5 толщины листового проката при температуре 1150°С, который проводили в высокочастотном индукторе и далее проводили формирование элемента переменной жесткости в виде кольцевого ребра на торце с использованием унифицированного штампа ковкой, далее осуществляли местный нагрев другого торца обечайки, который также проводили на участке длиной 5,5 толщины листового проката при температуре 1150°С с использованием высокочастотного индуктора, а затем ковкой с применением унифицированного штампа проводили формирование кольцевого ребра у этого торца.

ПРИМЕР 2:

Брали листовой прокат из Ст.5 толщиной 8 мм, раскраивали заготовку обода колеса грузового автомобиля, изготавливали сварную цилиндрическую обечайку, на которой формировали предварительный профиль на профилировочном станке за 8 оборотов, затем проводили поочередную термическую обработку в области торцев обечайки и поочередное формирование кольцевых ребер, как в примере 1. При этом местный нагрев торцев обечайки проводили на участке равном 5,0 толщин листового проката при температуре 1200°С в высокочастотном индукторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей ободьев колес | 2022 |

|

RU2799599C1 |

| ТОПЛИВНЫЙ БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763410C1 |

| Сердечник цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765977C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВОГО КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2022 |

|

RU2791559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ (ВАРИАНТЫ) | 2012 |

|

RU2492952C1 |

| ГРУЗОВОЙ КОНТЕЙНЕР | 1991 |

|

RU2017673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ С КРИВОЛИНЕЙНЫМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2398646C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ДО 250 кгс/см | 2016 |

|

RU2648343C1 |

| СПОСОБ ТЕРМОСИЛОВОГО ЛОКАЛЬНОГО ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2010 |

|

RU2449847C2 |

| Магнитопровод индуктора цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765978C2 |

Изобретение относится к области обработки металлом давлением, в частности к изготовлению деталей типа полых тел вращения с переменной жесткостью по сечению. Выполняют раскрой заготовки из листового проката углеродистой стали обыкновенного качества, изготавливают сварную цилиндрическую обечайку, осуществляют механическую и термическую обработку в области торцов цилиндрической обечайки путем местного нагрева. Затем выполняют формирование элементов переменной жесткости в виде кольцевых ребер на торцах обечайки ковкой. Обеспечивают снижение трудоемкость изготовления деталей при сокращении расхода материала. 5 з.п. ф-лы, 4 ил., 2 пр.

1. Способ изготовления деталей типа полых тел вращения с переменной жесткостью по сечению, включающий раскрой заготовки, изготовление сварной цилиндрической обечайки, формирование элементов переменной жесткости в виде кольцевых ребер на торцах обечайки, отличающийся тем, что заготовку изготавливают из листового проката углеродистой стали обыкновенного качества, осуществляют термическую обработку сварной цилиндрической обечайки в области торцев путем местного нагрева, а формирование элементов переменной жесткости в виде кольцевых ребер на торцах обечайки осуществляют ковкой.

2. Способ по п.1, отличающийся тем, что местный нагрев торцев обечайки проводят на участке длиной 4,5-5,5 толщины листового проката при температуре 1150-1200°С.

3. Способ по п.1, отличающийся тем, что местный нагрев торцов обечайки проводят в высокочастотном индукторе.

4. Способ по п.1, отличающийся тем, что перед формированием элементов переменной жесткости в виде кольцевых ребер на торцах обечайки на цилиндрической обечайке формируют предварительный профиль.

5. Способ по п.1, отличающийся тем, что формирование элементов переменной жесткости ковкой проводят с использованием унифицированного штампа.

6. Способ по п.4, отличающийся тем, что предварительный профиль цилиндрической обечайки формируют на профилировочном станке за 7-10 оборотов заготовки.

| Пишущая машина | 1922 |

|

SU37A1 |

| Фасонные профили проката для автомобильной промышленности | |||

| ГКТИавтопром | |||

| - Горький, 1983, с.59, рис.21 | |||

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Способ изготовления обода колеса и устройство для его осуществления | 1977 |

|

SU680621A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ОБОДОВ КОЛЕС | 2003 |

|

RU2261155C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВАНИЯ ОБОДА КОЛЕСА ПОСРЕДСТВОМ ФОРМОИЗМЕНЕНИЯ В ХОЛОДНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2392081C2 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| US 6189357 B1, 20.01.2001 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИТОТОКСИЧНОСТИ ВЕЩЕСТВ | 2016 |

|

RU2647464C1 |

Авторы

Даты

2014-01-10—Публикация

2012-06-07—Подача