Изобретение может быть использовано при изготовлении цилиндрических эвольвентных зубчатых колес с наружными и внутренними зубчатыми венцами. Для формообразования боковых поверхностей зубьев от управляющей программы в устройстве ЧПУ лазерного станка задают траекторию координатных перемещений луча. Для повышения нагрузочной способности зубчатого колеса заготовка перед нарезанием зубчатого венца может быть термически упрочнена и охлаждена непосредственным перед нарезанием.

Изобретение относится к области машино- и приборостроения, в частности к лазерному раскрою материалов, и может быть использовано при изготовлении цилиндрических эвольвентных зубчатых колес с наружными и внутренними зубчатыми венцами.

Наиболее близким способом того же назначения к заявляемому изобретению, по совокупности признаков известных из уровня техники, является способ изготовления зубчатых колес лучевым инструментом, в котором зубчатый венец цилиндрического эвольвентного зубчатого колеса формируется лазерным лучом, за счет его возвратно-поступательного движения по прямой, касательной к основной окружности нарезаемого колеса, заготовка - вращательное движение в направлении движения луча (SU 1764873A1, B23F 17/00, 30.09.1992), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе при обработке эвольвентного профиля не производится поверхностная закалка.

Сущность изобретения заключается в решении задачи по разработке такого способа обработки зубчатых колес, при котором происходит поверхностная закалка рабочей поверхности зуба.

Технический результат - повышение производительности, уменьшение себестоимости изготовления и увеличение нагрузочной способности зубчатых колес.

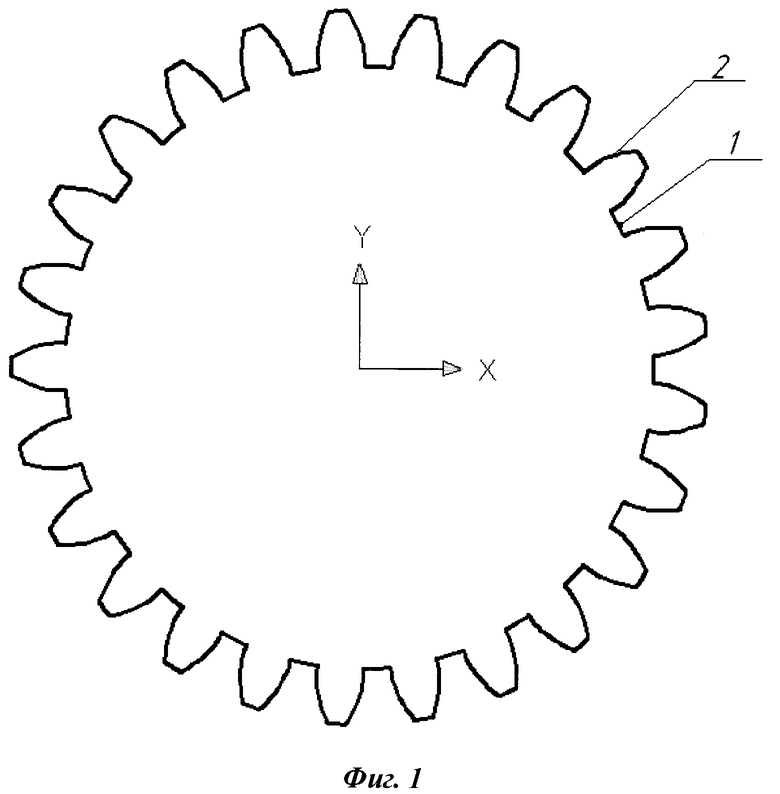

Указанный технический результат достигается тем, что при нарезании зубчатого венца на станке для лазерной резки металлов за счет сфокусированного лазерного луча, обеспечивающего высокую концентрацию энергии и позволяющего разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится и выдувается струей газа. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку можно осуществлять с высокой степенью точности и применять для обработки венцов зубчатых колес. Нарезание зубьев зубчатого колеса (фиг.1) производится координатным перемещением лазерного луча (1) в осях Х и Y по траектории (2), задаваемой от управляющей программы, при этом происходит поверхностная закалка (термическое упрочнение лазерным лучом), основанная на локальном нагреве участка поверхности под действием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металлов.

Пример 1.

Экспериментальные исследования проводились на стальной заготовке (сталь 40Х ГОСТ 4543-71) толщиной 5 мм, предварительно закаленной до 40 HRC. После нарезания зубчатого винца на станке для лазерной резки металла рабочая поверхность закалилась до 60 HRC, при этом толщина слоя поверхностной закалки составляла 0,25 мм. Следовательно, изготовление зубчатых венцов на станке для лазерной резки металла позволяет повысить нагрузочную способность зубчатой передачи, не применяя традиционную поверхностную закалку.

Пример 2.

Экспериментальные исследования проводились на той же заготовке, что и в примере 1, но при этом перед нарезанием зубчатого колеса заготовка была охлаждена в термокамере при температуре минус 60°С с образованием ледяной глазури на поверхности заготовки. После нарезания зубчатого венца на станке для лазерной резки металла рабочая поверхность закалилась до 62 HRC, при этом толщина слоя поверхностной закалки составляла 0,3 мм. Следовательно, охлаждение заготовки перед нарезанием зубчатого венца позволяет увеличить толщину слоя поверхностной закалки, тем самым повысить нагрузочную способность по сравнению с лазерной резкой без предварительного охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ БОКОВЫХ СТОРОН ПРОФИЛЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ ЭВОЛЬВЕНТНЫХ КОЛЕС | 2011 |

|

RU2453404C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗАКРЫТОГО ВЕНЦА ЦЕЛЬНОГО БЛОКА ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2403132C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ | 2002 |

|

RU2212316C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ | 2001 |

|

RU2188101C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ | 2000 |

|

RU2175593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС И ЗУБЧАТОЕ КОЛЕСО, ИЗГОТОВЛЕННОЕ С ЕГО ПОМОЩЬЮ | 2016 |

|

RU2710827C1 |

Изобретение относится к области машино- и приборостроения и может быть использовано при изготовлении цилиндрических эвольвентных зубчатых колес с наружными и внутренними зубчатыми венцами. Способ изготовления зубчатого колеса заключается в нарезании зубчатого венца колеса посредством лазерного луча на станке с ЧПУ за счет координатных перемещений этого луча в осях Х и Y по траектории, задаваемой управляющей программой, при этом заготовку предварительно закаливают и охлаждают, а при нарезании зубчатого венца осуществляют его лазерную закалку. Использование изобретения позволяет повысить производительность изготовления колес и увеличить их нагрузочную способность. 1 ил. 2 пр.

Способ изготовления прямозубого цилиндрического зубчатого колеса, включающий нарезание на заготовке зубчатого венца колеса посредством лазерного луча на станке с ЧПУ и осуществление при этом координатных перемещений лазерного луча в осях X и Y по траектории, задаваемой управляющей программой, отличающийся тем, что заготовку колеса предварительно закаливают и охлаждают, а при нарезании зубчатого венца осуществляют его лазерную закалку.

| Способ нарезания эвольвентной части профилей зубьев зубчатых колес методом геометрического построения эвольвенты | 1990 |

|

SU1764873A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ БОЛЬШОГО ДИАМЕТРА С РАБОЧИМИ ПОВЕРХНОСТЯМИ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ТРЕБУЕМОЙ ТВЕРДОСТИ С ИСПОЛЬЗОВАНИЕМ ПРИСПОСОБЛЕНИЯ-СПУТНИКА | 2006 |

|

RU2313587C1 |

| RU 2006101435 A, 20.12.2007 | |||

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2047661C1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ АККУМУЛЯТОРА ЭЛЕКТРОЛИТОМЗАЛИВКИ | 0 |

|

SU329604A1 |

| JP 2010047789 A, 04.03.2010; | |||

| КРАВЧЕНКО Д.В., "Влияние качества управляющих программ на точность цилиндрических зубчатых изделий с наружными зубчатыми венцами, полученных электроэрозионным вырезанием на станках с | |||

Авторы

Даты

2014-06-10—Публикация

2012-07-17—Подача