Способ относится к восстановлению активности катализаторов риформинга в процессе эксплуатации установок без остановки их для проведения процесса реактивации катализатора и может быть использован на предприятиях химической и нефтехимической промышленности.

Известен способ окислительной регенерации катализатора риформинга /1/, выполняемый смесью инертного газа с кислородом при давлении 0,7-2,0 МПа и ступенчатом подъеме температуры, когда при температуре 250-300 oC происходит, в основном, горение адсорбированных катализатором легких углеводородов, а при 400-500 oC выгорает кокс. В процессе окислительной регенерации происходит выгорание углеводородов предшественников кокса, а также поверхностного и глубинного кокса. Недостатками данного способа являются необходимость остановки процесса, проведения ряда подготовительных работ, а также значительные энергетические затраты.

Известен способ восстановительного реактивирования монометаллического катализатора риформинга /2/, в котором частично дезактивированный катализатор нагревают до 450-550 oC, а в циркуляционный газ вводят 5-30 чистого водорода или водородсодержащего газа (ВСГ) из установки-донора с более высоким содержанием водорода. Однако этот способ малоэффективен, т. к. для его реализации требуются большие запасы чистого водорода или наличие установки-донора ВСГ. Кроме того, в условиях, когда сырье не поступает в реакционную зону и образование водорода не происходит, скорость гидрирования коксовых отложений и потребление водорода настолько высоки, что концентрация водорода в циркулирующем газе в течение 10-20 мин снижается на 50-70 относительных, что в условиях повышенной температуры приводит к дополнительному закоксовыванию катализатора легкими углеводородами, содержащимися в ВСГ.

Известен процесс каталитического риформинга /3/, в котором уровень галогена на катализаторе поддерживается инжектированием смеси воды и хлорида при соотношении от 20:1 до 60:1 в каждый реактор, кроме первого. При этом наблюдается некоторое снижение содержания кокса на катализаторе.

Основным недостатком этого способа является необходимость остановки процесса и потребность в крупных энергетических затратах для проведения реактивации катализатора.

Наиболее близким к предложенному способу является способ восстановления каталитической активности катализатора риформинга /4/, включающий подачу водного конденсата в зону реакции залповым методом в количестве 0,3-0,5 мас. от загрузки катализатора со скоростью 50-250 л/ч при одновременной подаче хлорорганического соединения в количестве 2,5-10 мг хлора на 1 кг сырья.

Недостатками этого способа являются низкий межрегенерационный период работы катализатора и его низкая активность.

Целью изобретения является повышение активности катализаторов и увеличение их межрегенерационного периода работы.

Поставленная цель достигается путем подачи гидроактивированной воды в зону реакции в количестве 0,1-2 мас. от загрузки катализатора со скоростью 50-500 л/ч при одновременной подаче хлорорганического соединения в количестве 2,5-10 мг хлора на 1 кг сырья.

Отличительными признаками предлагаемого способа являются подача гидроактивированной воды, количество подаваемой воды и скорость подачи.

Гидроактивированная вода представляет собой конденсат паров дистиллированной воды или технического водяного пара, активированный водородом. Активность такой воды основана на вовлечении иона водорода H+ во внутреннюю координационную сферу образующегося гидрокомплекса [H3O]+OH-.

При подаче гидроактивированной воды залповым методом в зону высокой температуры (зона реакции) происходит диссоциация иона гидро-оксония H3O+ с образованием двух ионов водорода вместо одного при диссоциации молекулы воды. Ионы водорода в момент выделения, обладая высокой реакционной способностью, гидрируют ненасыщенные углеводородные соединения, являющиеся предшественниками кокса и покрывающие тонкой пленкой активные платиновые и кислотные центры. Атомарный водород, мигрируя с поверхности платиновых центров на поверхность носителя (т. н. "спилловер" водорода), дополнительно гидрирует ненасыщенные соединения, блокирующие активные центры оксида алюминия. В результате выполненной операции существенно усиливаются дегидрирующая и дегидроциклизующая функции катализатора.

Способ осуществляют следующим образом. При снижении активности катализатора риформинга, определяемой по снижению октанового числа риформата, в каждый реактор установки или в тот, где катализатор наиболее отравлен, подают гидроактивированную воду в количестве 0,1-2 от загрузки катализатора со скоростью 50-500 л/ч. Одновременно подают хлорорганическое соединение из расчета 2,5-10 мг хлора на 1 кг сырья.

Гидроактивированную воду получают путем (нагревания дистиллированной воды до кипения) смешения паров воды с электролитическим водородом, прохождения этой смеси через платиновую сетку и последующего охлаждения смеси паров воды и водорода до 25 oC. Полученная вода имеет pH 10,0 и время релаксации T2 0,0025 с, определенное на спектрометре ЯМР "Varian" УХР-500 с рабочей частотой для ядер 170-67,76 МГц на ядрах кислорода-17. Чем меньше время поперечной релаксации T2, тем выше структурированность воды (T2 дистиллированной воды равно 0,0047 с).

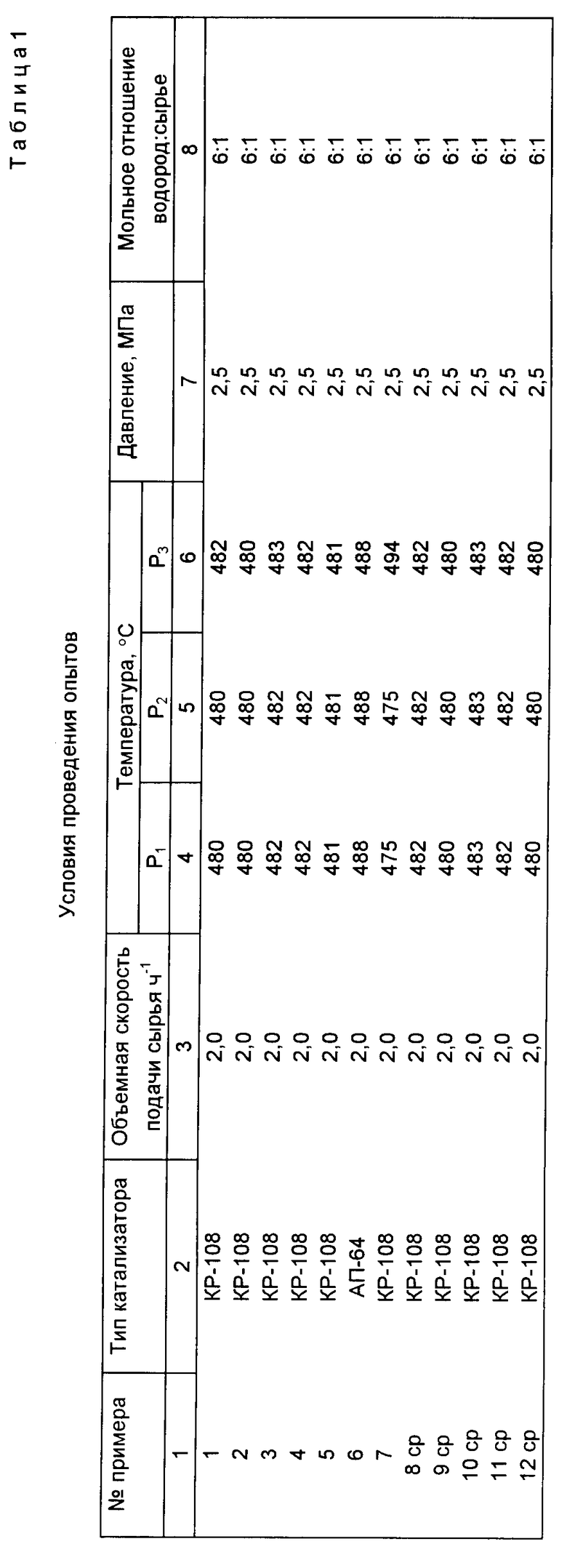

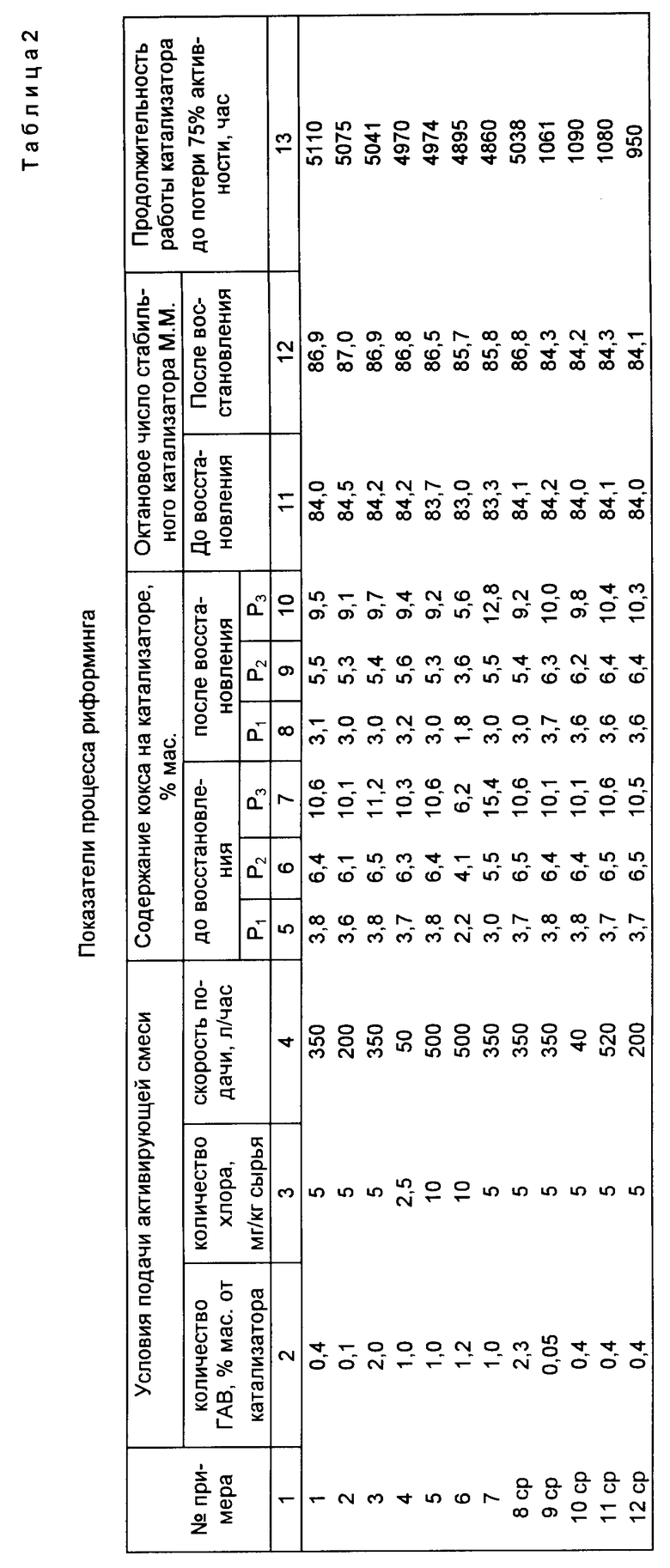

Пример 1. Способ осуществляют на полупромышленной установке риформинга, включающей в свою схему три реактора. В реакторы установки загружен катализатор КР-108 общим количеством 45 кг в соотношении 1:2:4 по реакторам. Сырьем является бензиновая фракция, выкипающая в пределах 85-180 oC. Во время опыта поддерживается режим, указанный в таблице 1. В результате работы в "жестком" режиме катализатор снижает свою активность октановое число риформата снизилось с 87,2 до 84,0 пункта по м.м. Для восстановления каталитической активности в каждый из трех реакторов установки подают гидроактивированную воду со скоростью 350 л/ч в количестве 0,4 от массы загрузки катализатора в реакторе, что составляет в сумме 0,180 кг или по реакторам: в P1 0,026 кг; в P2 0,051 кг; в P3 0,103 кг. Гидроактивированную воду подают в смеси с дихлорэтаном, из расчета 5 мг хлора на 1 кг сырья. Результаты опыта представлены в табл. 2.

Пример 2. Способ осуществляют по примеру 1 с той разницей, что гидроактивированную воду (ГАВ) подают в количестве 0,1 мас. от загрузки катализатора со скоростью 200 л/ч, что по реакторам составляет: P1 0,006 кг; P2 0,013 кг; P3 0,028 кг. Результаты опыта представлены в табл. 2.

Пример 3. Способ осуществляют по примеру 1 с той разницей, что ГАВ подают в количестве 2 мас. от загрузки катализатора, что по реакторам составляет: P1 0,130 кг; P2 0,255 кг; P3 0,515 кг. Результаты опыта приведены в табл. 2.

Пример 4. Способ осуществляют по примеру 1 с той разницей, что ГАВ подают в количестве 1 мас. от загрузки катализатора со скоростью 50 л/ч, что составляет по реакторам: P1 0,065 кг; P2 0,127 кг; P3 0,257 кг, а количество подаваемого дихлорэтана определяют из расчета 2,5 мг Cl2/кг сырья. Результаты опыта представлены в табл. 2.

Пример 5. Способ осуществляют по примеру 1 c той разницей, что ГАВ подают в количестве 1,0 мас. от загрузки катализатора со скоростью 500 л/ч, что составляет по реакторам: P1 0,65 кг; P2 0,127 кг; P3 0,257 кг, а количество подаваемого дихлорэтана определяют из расчета 10 мг Cl2 сырья. Результаты опыта представлены в табл. 2.

Пример 6. Способ осуществляют по примеру 1 с той разницей, что в реакторы установки загружен монометаллический алюмоплатиновый катализатор типа АП-64. Гидроактивированную воду подают в количестве 1,2 мас. от загрузки катализатора со скоростью 500 л/ч, что составляет по реакторам: P1 0,078 кг; P2 0,152 кг; P3 0,308 кг, а количество подаваемого дихлорэтана определяют из расчета 10 мг Cl2/кг сырья. Результаты опыта представлены в табл. 2.

Пример 7. Способ осуществляют по примеру 1 с той разницей, что в третьем реакторе температуру поддерживали 494 oC и количество кокосовых отложений в этом реакторе значительно возросло. Гидроактивированную воду подают только в третий реактор в количестве 0,257 кг, а количество дихлорэтана подают из расчета 5 мг Cl2/кг сырья. Результаты опыта представлены в табл. 2.

Пример 8 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что количество подаваемой воды равно 2,3 мас. от загрузки катализатора, что составляет по реакторам: P1 0,148 кг; P2 0,296 кг; P3 - 0,592 кг. Результаты опыта представлены в табл. 2.

Пример 9 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что количество подаваемой воды равно 0,05 мас. от загрузки катализатора, что составляет по реакторам: P1 0,003 кг; P2 0,006 кг; P3 - 0,014 кг. Результаты опыта представлены в табл. 2.

Пример 10 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что скорость подачи гидроактивированной воды составляет 40 л/ч. Результаты опыта представлены в табл. 2.

Пример 11 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что скорость подачи гидроактивированной воды 520 л/ч. Результаты опыта представлены в табл. 2.

Пример 12 (по прототипу). Способ осуществляет по примеру 1 с той разницей, что вместо гидроактивированной воды подают дистиллированную воду со скоростью 200 л/ч. Результаты опыта представлены в табл. 2.

Как видно из приведенных данных, предлагаемый способ позволяет увеличить межрегенерационный пробег и повысить активность катализатора (прим. 1-7). Однако это наблюдается в определенном диапазоне количества подаваемой гидроактивированной воды и скорости ее подачи.

Так, в примерах 9-11 не наблюдается заметного увеличения активности катализатора, а межрегенерационный пробег низок.

В примере 8 наблюдается увеличение активности катализатора, но оно остается на том же уровне, что и при подаче ГАВ в количестве 2 мас. от загрузки катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления каталитической активности катализатора риформинга | 1988 |

|

SU1674953A1 |

| Способ переработки гидроочищенных бензинов угольного происхождения | 1990 |

|

SU1798362A1 |

| Способ пуска процесса каталитического риформинга | 1990 |

|

SU1766946A1 |

| Способ подготовки и пуска установки каталитического риформинга | 1989 |

|

SU1700050A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1988 |

|

SU1572013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-3,5-ДИАЦЕТОКСИЦИКЛОПЕНТЕНА | 1991 |

|

RU2024490C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2024581C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ДИАЦЕТОКСИЦИКЛОПЕНТЕНОВ | 1991 |

|

RU2026856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1992 |

|

RU2044031C1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДИАЦЕТОКСИЛИРОВАНИЯ 1,3-ПЕНТАДИЕНА | 1991 |

|

RU2024489C1 |

Сущность изобретения: в реактор установки, в котором находится катализатор риформинга, потерявший активность, подают водный конденсат, активированный водородом, в количестве 0,1-2 мас. % от загрузки катализатора со скоростью 50-500 л/ч. Одновременно подают хлорорганическое соединение в количестве 2,5-10 мг хлора на 1 кг сырья. Характеристика катализатора: активность -октановое число стабильного катализатора по м.м. 85,7-87,0, продолжительность работы катализатора до потери 75 % активности - до 5110 ч. 2 табл.

Способ восстановления каталитической активности катализаторов риформинга в рабочем цикле путем подачи в зону реакции водного конденсата залповым методом при одновременной подаче хлорорганического соединения в количестве 2,5 10 мг хлора на 1 кг сырья, отличающийся тем, что используют водный конденсат, активированный водородом, в количестве 0,1 2,0 мас. от загрузки катализатора и подают его со скоростью 50 500 л/ч.

Авторы

Даты

1997-11-10—Публикация

1991-12-18—Подача