Изобретение относится к машиностроению и может быть использовано при ремонте гидравлических двигателей, используемых в различных отраслях промышленного производства, например в подъемно-транспортных машинах - гидравлических кранах-манипуляторах.

Способ ремонта корпусов шестеренных насосов, включающий операции разборки, дефектовки, замены уплотнений подшипников и восстановление сопрягаемых с валами опорных поверхностей корпусных деталей полимерным композиционным покрытием, содержащее расточку, обезжиривание и нанесение покрытия, запрессовку композита с одновременным вакуумированием, последующую сушку и окончательную финишную обработку под требуемые посадки (Патент РФ 2102214, БИ № 2, 1998).

Известный способ ремонта обеспечивает требуемое качество отремонтированных изделий, но требует полного покрытия всей внутренней проточенной части, что вызывает большое количество приспособлений и дополнительных технологических операций, совокупность которых определяет большую трудоемкость выполнения ремонта.

Наиболее близким по технической сущности и достигаемому результату является способ ремонта гидравлических двигателей, включающий операции разборки, дефектовки, замены уплотнений и подшипников, восстановление сопрягаемых с валами опорных поверхностей корпусных деталей путем установки подшипников скольжения из армированного тканью антифрикционного материала со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен, финишной обработки и сборки (Патент РФ № 2238425. Опубл. 20.10.2004).

Способ не предусматривает восстановления изношенных поверхностей трения между корпусом двигателя и валом, что не обеспечивает необходимую величину крутящего момента.

Техническая задача, на решение которой направлено заявляемое изобретение, - обеспечение требуемого уровня надежности эксплуатации отремонтированных гидравлических двигателей.

Указанная техническая задача решается тем, что в известном способе ремонта, включающем операции разборки, дефектовки, замены уплотнений и подшипников, восстановление сопрягаемых с валами опорных поверхностей корпусных деталей путем установки подшипников скольжения из армированного тканью антифрикционного материала со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен, финишной обработки и сборки, согласно изобретению дополнительно восстанавливают поверхность трения между корпусом и валом двигателя путем предварительной механической обработки внутренней поверхности корпуса гидравлического двигателя с последующим восстановлением с помощью антифрикционного материала. Кроме того, антифрикционный материал армирован тканью со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен.

Указанная совокупность признаков позволяет придать объекту новые свойства и получить новый технический результат.

Восстановление дополнительной поверхности трения между корпусом и валом с помощью антифрикционного материала обеспечивает повышение крутящего момента на валу двигателя за счет снижения внутренних утечек.

Выполнение антифрикционного материала из армированной ткани со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен, позволяет снизить потери на трение, повысить износостойкость узла и снизить затраты на технологию ремонта.

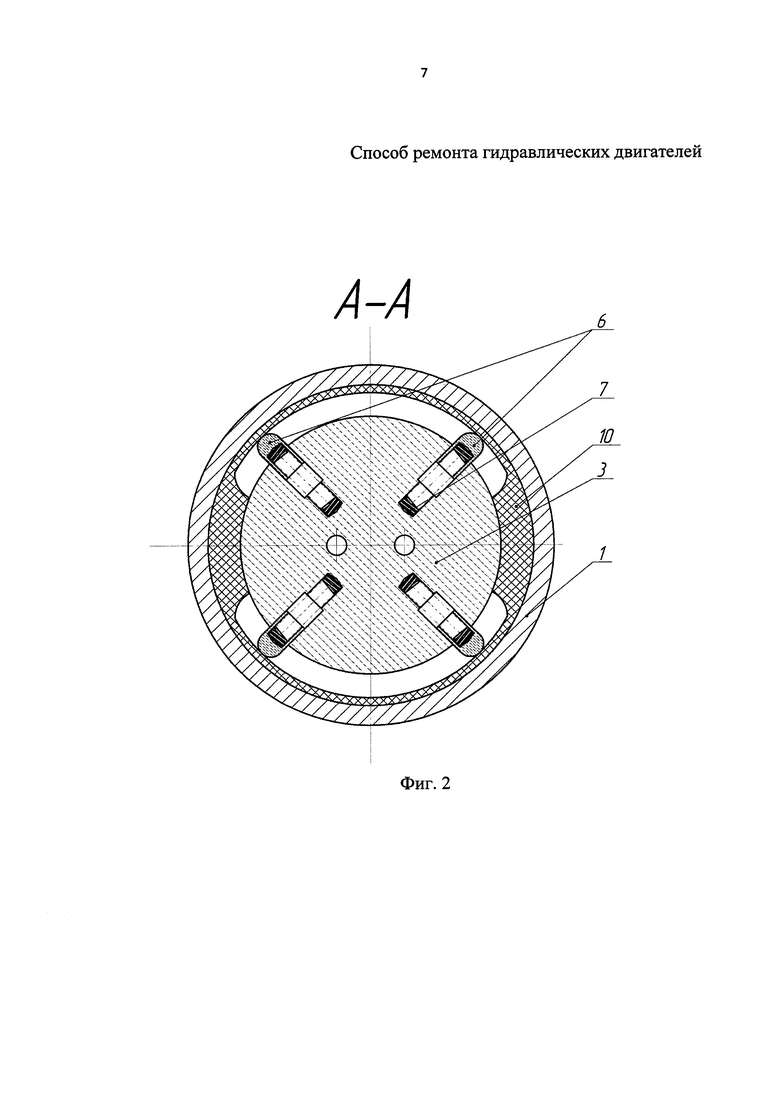

Сущность способа поясняется чертежами, где на фиг. 1 показан разрез гидравлического двигателя; на фиг. 2 - восстанавливаемая поверхность трения.

Способ ремонта гидравлических двигателей осуществляют следующим образом.

Выполняют операции разборки корпуса 1 и крышек 2, вынимают вал 3, упорный подшипник 4 и уплотнения 5 (фиг. 1), а также вынимают все внутренние подвижные элементы привода вала 3: пластины 6 с пружинами 7 (фиг. 2). Проводят дефектовку уплотнений, подшипников и сопрягаемых с валом 3 опорных поверхностей корпусных деталей 8.

Затем выполняют восстановление изношенных опорных поверхностей корпусных деталей 8 полимерным покрытием, устанавливая подшипники скольжения 9.

При этом дополнительно восстанавливают поверхность трения между корпусом 1 и валом 3 двигателя путем предварительной механической обработки внутренней поверхности корпуса 1 гидравлического двигателя с последующим восстановлением с помощью антифрикционного материала 10 (фиг. 2).

Антифрикционный материал 10 армирован тканью со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен, аналогично составу подшипников скольжения 9.

Затем выполняют операции финишной обработки подшипников скольжения 9, восстановленной антифрикционным материалом 10 поверхности корпуса 1 и сборки всех деталей конструкции гидравлических двигателей с соблюдением требуемых допусков и посадок.

Таким образом, дополнительное восстановление поверхности трения между корпусом и валом двигателя путем предварительной механической обработки внутренней поверхности корпуса гидравлического двигателя с последующим восстановлением с помощью антифрикционного материала обеспечивает повышение крутящего момента на валу двигателя за счет снижения внутренних утечек, длительный срок безотказной эксплуатации отремонтированных гидравлических двигателей за счет повышенной износостойкости сопрягаемых поверхностей опорных корпусных деталей с валами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2013 |

|

RU2535107C2 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2013 |

|

RU2534698C2 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2238425C1 |

| Способ ремонта узлов трения скольжения | 1986 |

|

SU1353595A1 |

| СПОСОБ РЕМОНТА ПОДШИПНИКОВОГО УЗЛА | 1998 |

|

RU2130372C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОКАЛЬНО ИЗНОШЕННОЙ ПОВЕРХНОСТИ КОРПУСНЫХ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ ПЛАСТИЧНЫХ МАТЕРИАЛОВ И МАТЕРИАЛОВ С ОГРАНИЧЕННОЙ ПЛАСТИЧНОСТЬЮ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447981C2 |

| СПОСОБ РЕМОНТА ПОДШИПНИКОВОГО УЗЛА | 2004 |

|

RU2276000C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1992 |

|

RU2074992C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕРАЗЪЕМНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2280550C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246503C1 |

Изобретение относится к машиностроению и может быть использовано при ремонте гидравлических двигателей, используемых в различных отраслях промышленного производства, например, в подъемно-транспортных машинах, гидравлических кранах и манипуляторах. Способ включает операции разборки, дефектовки, замены уплотнений и подшипников, восстановление сопрягаемых с валами опорных поверхностей корпусных деталей полимерным покрытием путем установки подшипников скольжения из армированного тканью антифрикционного материала со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен, финишной обработки и сборки. Дополнительно восстанавливают поверхность трения между корпусом и валом двигателя путем предварительной механической обработки внутренней поверхности корпуса гидравлического двигателя с последующим восстановлением с помощью упомянутого антифрикционного материала. Изобретение обеспечивает требуемый уровень надежности эксплуатации отремонтированных гидравлических двигателей за счет повышения крутящего момента на валу двигателя за счет снижения внутренних утечек. 2 ил.

Способ ремонта гидравлического двигателя, включающий операции разборки, дефектовки, замены уплотнений и подшипников, восстановление сопрягаемых с валами опорных поверхностей корпусных деталей полимерным покрытием путем установки подшипников скольжения из армированного тканью антифрикционного материала со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен, финишной обработки и сборки, отличающийся тем, что дополнительно восстанавливают поверхность трения между корпусом и валом двигателя путем предварительной механической обработки внутренней поверхности корпуса гидравлического двигателя с последующим восстановлением с помощью упомянутого антифрикционного материала.

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2238425C1 |

| СПОСОБ РЕМОНТА КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102214C1 |

| СПОСОБ МУФТОКЛЕЕВОГО СОЕДИНЕНИЯ ТРУБ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141600C1 |

| DE 3934280 A1, 26.04.1990 | |||

| US 6344100 A1, 05.02.2002. | |||

Авторы

Даты

2018-05-15—Публикация

2017-04-03—Подача