ОБЛАСТЬ ТЕХНИКИ И ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

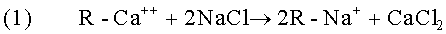

Предложено использование тепла, выделяющегося при сжигании твердых отходов (или любого доступного источника отработанного тепла), соленой воды, кислой воды и усовершенствованной технологии с использованием мембран и смол для получения кальцинированной соды Na2CO3 и гидроксида натрия NaOH.

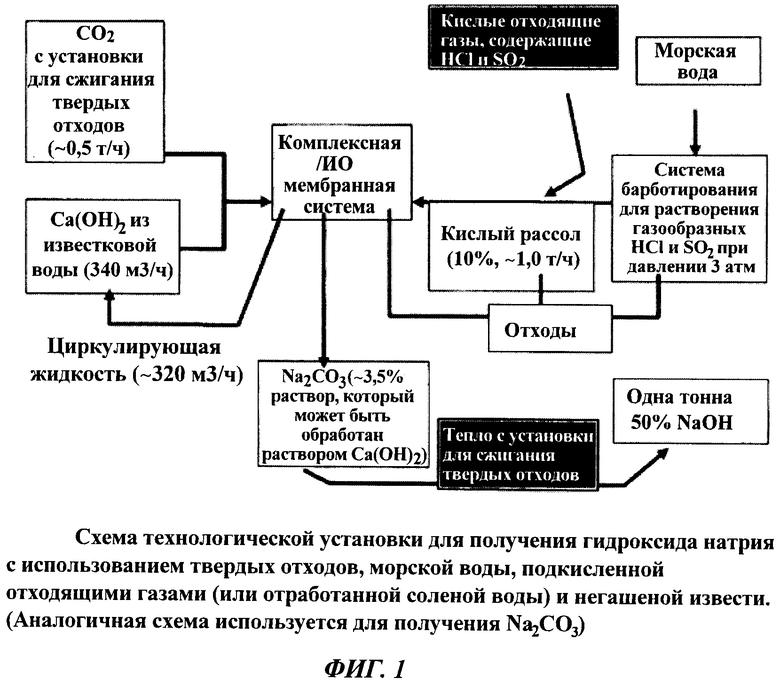

Гашеную известь гидроксид кальция Ca(OH)2 (от 500 до 1000 ppm (м.д.)) обрабатывают с помощью катионообменной системы (сильной или слабой) с получением гидроксида натрия (от 500 до 1000 м.д.):

Ca(OH)2+2R-Na+→2NaOH+R-Ca++

В настоящем изобретении используется классическое уравнение, согласно которому CO2 реагирует с каустической содой NaOH с получением чистого раствора карбоната натрия Na2CO3:

NaOH+CO2→Na2CO3

Важную роль при этом играет наличие регенерирующих растворов (регенерантов), таких как соленая вода с содержанием соли от 6 до 12%, кислая вода с кислотностью >8% (например, HCl или H2SO4) или их комбинации, поскольку их используют для регенерации катионообменников, таким образом что:

R-H+NaCl→R-Na++HCl (кислые отходы)

Один из аспектов настоящего изобретения предусматривает наличие барботажного реактора для барботирования кислых отходящих газов, где газы, такие как HCl и SO2, могут поглощаться с получением кислых растворов таким образом, что:

HCl (газ)+H2O→HCl (водн.) используют для регенерации сильных ионообменников

SO2 (газ)+H2O+О→H2SO4 (водн.) используют для регенерации сильных ионообменников.

Кислые отходы могут быть объединены с основными отходами, такими как отходы от энергосиловых установок, с получением нейтрального продукта, который может безопасно сбрасываться в окружающую среду.

Получаемый водный раствор карбоната натрия имеет низкую концентрацию, а именно от 0,05 до 0,5%, и должен быть сконцентрирован до ~6%. Процесс концентрирования выполняют, используя установку обратного осмоса, через которую водный раствор Na2CO3 пропускают многократно до достижения конечной концентрации продукта 6%. В промышленном масштабе концентрация 6% является низкой для экономичного извлечения твердого вещества, что является основным препятствием использования мембранной технологии. Сложность в перемещении жидкостей с концентрацией выше 6% при использовании существующей мембранной технологии заключается в высоком давлении, разрушающем мембрану. Даже при использовании рекомпрессионного выпаривания для получения 1 т твердого продукта требуется приблизительно 1 МВт. Согласно настоящему изобретению наиболее очевидным источником тепла является тепло, выделяющееся при сжигании твердых отходов, или из любого другого источника отработанного тепла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Описание того, как изобретение решает техническую проблему.

Твердые отходы, отходы соленой воды и отходы СO2 представляют собой существенные проблемы, с которыми сталкиваются человеческое общество во всем мире. В предлагаемом изобретении сделана попытка свести эти три проблемы, связанные с отходами, в один промышленный способ для выработки экологически безопасного решения, при этом получая материальную выгоду. Экологически безопасное решение реализуют за счет масштабного устранения различных отходов, упоминавшихся выше. Материальная выгода проистекает из продажи химических реагентов соды как побочных продуктов объединенных процессов. В некотором смысле получение NaOH с помощью мембранного процесса обработки извести с использованием отработанного тепла (процесса WHQM) является альтернативой процессу с использованием хлоро-щелочной ячейки, применяющемуся в мировом масштабе для получения каустической соды NaOH. Существенная проблема процесса с использованием хлоро-щелочной ячейки связана с образованием хлора, являющегося токсичным газом, требующим безопасного хранения. Получение каустической соды с помощью процесса WHQM является бесхлорным процессом. Способ по существу основан на усовершенствованных мембранных технологических системах для получения гидроксида натрия NaOH. Поэтому этот способ в значительной степени отличается от хлоро-щелочного процесса, связанного с высоким потреблением электрической энергии (то есть 3000 кВт·ч на тонну NaOH) для превращения NaCl в NaOH. В настоящем изобретении имеется единственный побочный продукт CaCO3, тогда как при использовании хлоро-щелочного способа возникает необходимость работы с опасными газами, такими как хлор и водород.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ И КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Тепло от сжигания твердых отходов (или из любого другого источника отработанного тепла) может быть использовано, как обсуждалось в патентном документе PCT/IB2008/002020. Механизм получения NaOH соответствует той же схеме, что и получение NaHCO3, как показано на Фиг.1.

Конструкция барботера: кислые отходящие газы могут барботироваться под давлением для растворения кислого газа в морской воде или речной воде с образованием кислой жидкости, которая может быть использована для регенерации сильных или слабых ионообменников.

Ионообменная система: можно использовать раствор гидроксида кальция Ca(OH)2 (например, ~0,5-1 г/л) для получения разбавленного раствора каустической соды с концентрацией 1000 м.д.

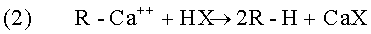

Схема реактора: газообразный диоксид углерода барботируют в реактор через каустическую соду NaOH с образованием разбавленного раствора карбоната натрия Na2CO3 (например, 700 м.д. Na2CО3 в 300 м.д. NaOH). Последний далее подвергают дополнительной фильтрации для удаления механических примесей, после чего подают на установку обратного осмоса. Низкоконцентрированный раствор следует преобразовать и сконцентрировать для получения более высококонцентрированного водного раствора карбоната натрия Na2CO3 (например, 2400 м.д. Na2CO3 в 1000 м.д. NaOH) пропусканием его через установку обратного осмоса.

Установка обратного осмоса (RO) содержит RO-картриджи, расположенные каскадом, с реакторами CO2-NaOH между ними. Целью является поддержание концентрации NaOH ниже 300 м.д. по мере увеличения концентрации Na2CO3, то есть поддержание величины рН~11.

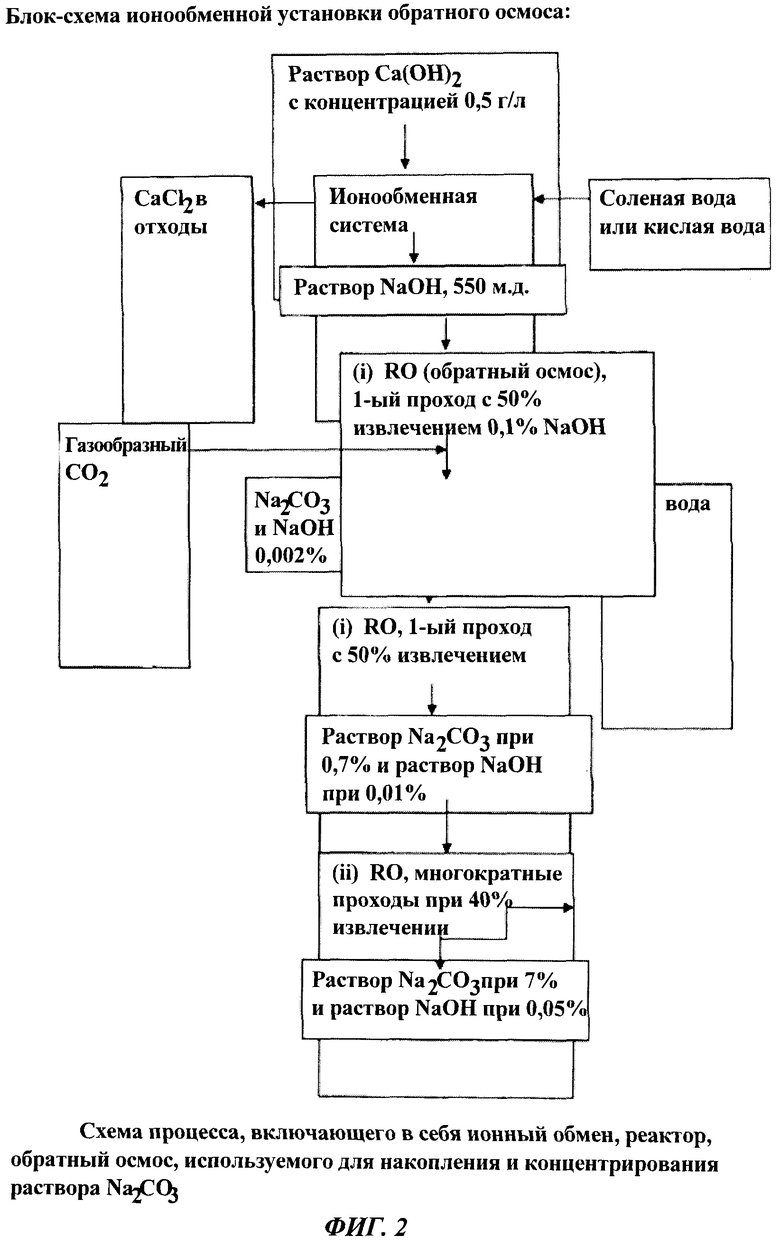

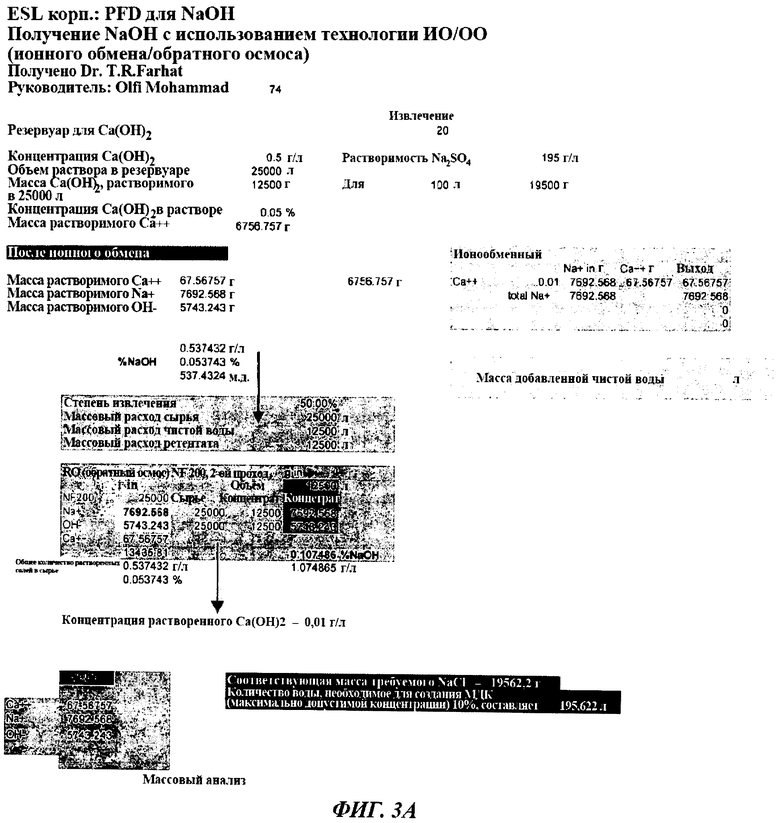

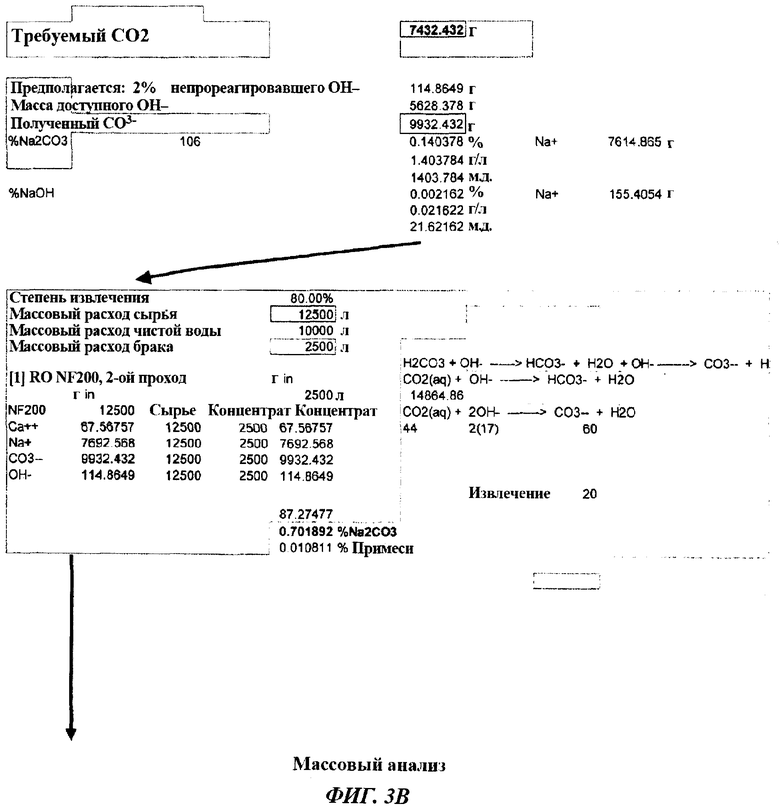

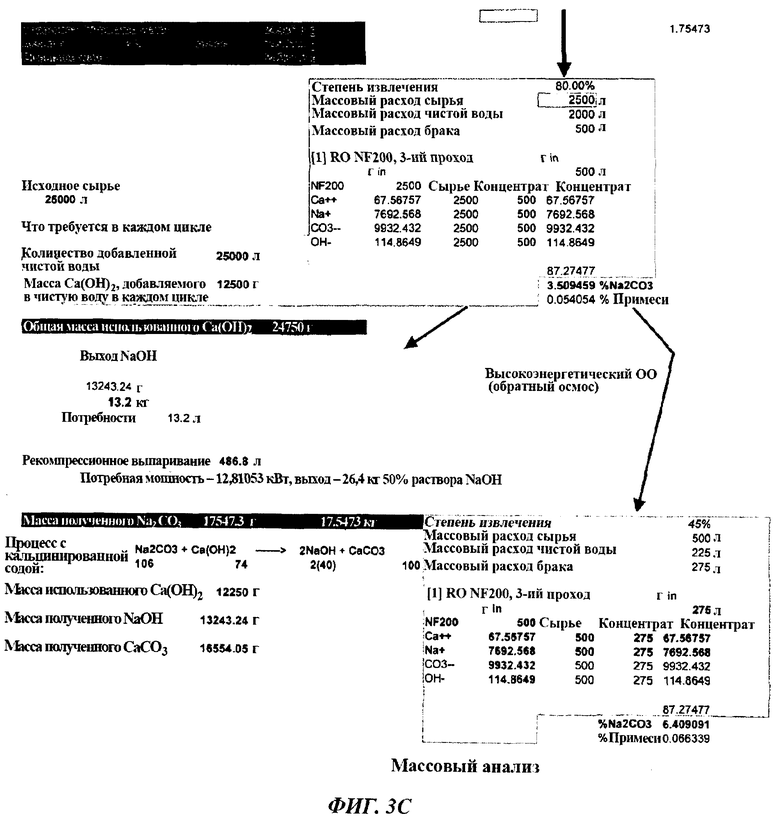

На Фиг.3А, 3В и 3С представлены данные массового анализа всего процесса.

Блок-схема ионообменной установка обратного осмоса представлена на Фиг.2. Процесс проводят до получения 6% раствора Na2CO3 (не до порошкообразной кальцинированной соды). На этой стадии раствор Na2CO3 (то есть 6% раствор) при выпаривании с помощью доступного отработанного тепла будет давать сухую кальцинированную соду. Однако при обработке 3,5% раствора Na2CO3 раствором Ca(OH)2 протекает реакция:

Na2CO3+Ca(OH)2→2NaOH+CaCO3↓

В таблице (см. Фиг.3А, 3В и 3С), демонстрирующей результаты экспериментов, показано, что для образования 13 кг NaOH и 16 кг CaCO3 расходуются 24 кг Ca(OH)2 и ~20 кг NaCl. С точки зрения эффективности выпаривания для получения 1 тонны сухого NaOH требуется 1 МВт·ч тепловой энергии. Если тепловая энергия доступна в виде отработанного тепла, не потребуется платить штраф за 1 МВт·ч.

Из WHQM процесса, описанного в заявке PCT/1В2008/002020, отработанное тепло, обеспечиваемое блоком для обработки твердых отходов, может превращать воду в пар с температурой от 120 до 150°C в паровом котле, расположенном выше установки для сжигания твердых отходов. Пар может использоваться для превращения 7% раствора гидроксида натрия в 50% раствор путем испарения половины объема раствора или выпариванием его до превращения в сухой гидроксид натрия. Ионообменные смолы, используемые в данном процессе, регенерируют либо из обработанной морской воды, либо из полученной соленой воды. В упомянутой выше схеме, если концентрация С соли в соленой воде >10%, то комплексная мембрана и теплообменная система не требуются. Если концентрация соли в соленой воде составляет 6%<С<9%, то комплексная мембрана не требуется, а теплообменная система может быть использована для повышения концентрации соленой воды до 10%, или же, если это будет более дешевым, для доведения концентрации С до 10% добавляют NaCl. Если имеется в наличии только морская вода, а отходящие газы содержат кислые газы, такие как хлористый водород и диоксид серы, то такие газы могут барботироваться с морской водой под давлением с получением кислой морской воды, пригодной для ионообменных процессов. Кислая морская вода может использоваться в качестве регенеранта для удаления ионов кальция и магния в случае использования морской воды для промывки регенерированных ионообменных смол и превращения их в форму Na+. Одним из важных аспектов, касающихся данного способа, является циркуляция пермеата обратного осмоса, что позволяет сэкономить на выработке чистой воды и подаче химических реактивов. При этом отходы производства, такие как хлорид кальция и хлорид магния, могут быть разбавлены чистой водой, полученной с использованием комплексной мембранной и теплообменной системы, и возвращены в море без ущерба для морской среды. Объем выпуска питьевой воды на этой стадии плохо поддается оценке и зависит от государственного предельно допустимого уровня солей Са++, Mg++ после разбавления.

Примеры целевого использования и другие способы промышленного использования

WHQM-процесс является наиболее удобным для отраслей промышленности, выделяющих соленую воду (то есть воду с содержанием соли от 6 до 16%) и не имеющих источников отработанного тепла и CO2. Однако этот процесс также может быть осуществлен в промышленности на предприятиях, выделяющих ограниченное количество CO2, где объединенные количества с промышленного предприятия и предприятия по переработке твердых отходов могут быть использованы для удаления CO2 и получения каустической соды. Способ переработки твердых отходов может применяться в промышленном масштабе, где сжигание твердых отходов может использоваться для образования CO2, соленой воды и тепла для WHQM процесса. Этот способ также может быть приспособлен для эмиссии отходящих газов, содержащих кислые газы, которые могут быть использованы для регенерации ионообменников.

К достигнутым преимуществам относятся связывание CO2 и кислых газов (то есть HCl и SO2). Первый из перечисленных, как известно, вызывает глобальное потепление климата, тогда как последние приводят к выпадению кислотных дождей в отдаленных регионах.

Изобретение относится к получению разбавленного раствора каустической соды при помощи ионообменной технологии. Способ получения разбавленного раствора каустической соды из диоксида углерода, образующегося при сжигании твердых отходов, гидроксида кальция и хлорида натрия включает реакцию соленой воды или кислой соленой воды с диоксидом углерода и гидроксидом кальция в комплексной мембранной системе с получением карбоната натрия, затем полученный карбонат натрия подвергают реакции с гидроксидом кальция с получением гидроксида натрия, при этом для проведения реакции между карбонатом натрия и гидроксидом кальция используют энергию от сжигания твердых отходов. Изобретение позволяет более эффективно получать Na2CO3 и NaOH за счет использования отработанного тепла, а также связывать углекислый газ и кислые газы. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ получения разбавленного раствора каустической соды из диоксида углерода, образующегося при сжигании твердых отходов, гидроксида кальция и хлорида натрия посредством ионообменного процесса, в котором осуществляют реакцию соленой воды или кислой соленой воды с диоксидом углерода (CO2) и гидроксидом кальция в комплексной мембранной системе с получением карбоната натрия, затем полученный карбонат натрия подвергают реакции с гидроксидом кальция с получением гидроксида натрия, в котором для проведения реакции между карбонатом натрия и гидроксидом кальция используют энергию от сжигания твердых отходов.

2. Способ по п.1, в котором раствор карбоната натрия концентрируют до 6-7% посредством многократного обратного осмоса и барботирования кислого CO2, и полученный концентрированный раствор обрабатывают с помощью нагревания с получением твердого карбоната натрия.

3. Способ по п.1, в котором раствор карбоната натрия концентрируют до 6-7% посредством многократного обратного осмоса и барботирования кислого CO2, и полученный концентрированный раствор карбоната натрия подвергают реакции с гидроксидом кальция с получением 6-7% раствора гидроксида натрия NaOH.

4. Способ по п.1, в котором указанный кислый соленый раствор получают путем подкисления соленой воды кислым отходящим газом, содержащим HCl или SO2.

5. Способ по п. 1, в котором указанный раствор карбоната натрия превращают в раствор с концентрацией 50% или в твердый NaOH.

6. Способ по п. 1, в котором соленая вода представляет собой морскую воду.

7. Способ по п 1, в котором указанный раствор гидроксида кальция имеет концентрацию 0,5 г/л.

8. Способ по п.1, в котором исходная концентрация выходящей каустической соды составляет 1000 м.д.

9. Способ по п.1, в котором указанный раствор карбоната натрия имеет концентрацию приблизительно 700 м.д., каустическую соду получают с концентрацией приблизительно 300 м.д. NaOH, указанный раствор карбоната натрия концентрируют до концентрации приблизительно 2400 м.д., исходная концентрация выходящей каустической соды составляет приблизительно 1000 м.д.

10. Способ по п.1, в котором концентрацию каустической соды поддерживают ниже 300 м.д. при повышении концентрации вводимого карбоната натрия.

11. Установка для осуществления способа по любому из пп. 1-7, включающая элементы (i)-(iv):

(i) барботер, обеспечивающий барботаж кислых отходящих газов под давлением для растворения кислого газа в соленой воде с образованием кислого раствора, который используется в ионообменной системе (ii);

(ii) ионообменную систему, в которую вводят раствор гидроксида кальция для получения каустической соды (NaOH);

(iii) барботажный реактор для барботирования газообразного диоксида углерода через каустическую соду NaOH с образованием разбавленного раствора карбоната натрия;

(iv) установку обратного осмоса, объединенную с расположенными каскадом реакторами диоксид углерода - каустическая сода.

12. Установка по п.11, где барботажный реактор (iii) дополнительно содержит систему фильтрации для удаления частиц примесей перед введением указанного раствора в установку обратного осмоса (iv).

13. Установка по п.11 или 12, где барботажный реактор (iii) дополнительно содержит средство для контроля pH реакционного раствора.

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ И ГИДРОКСИДА НАТРИЯ | 1995 |

|

RU2143398C1 |

| WO 2010010417 A1, 08.01.2010 | |||

| Предохранительное запорное устройство к крышкам кожухов вращающихся узлов текстильных машин | 1978 |

|

SU726229A1 |

| Устройство для тряски регистровых валиков сеточной части бумагоделательной машины | 1950 |

|

SU91530A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА НАТРИЯ | 2004 |

|

RU2274604C2 |

Авторы

Даты

2015-01-10—Публикация

2009-12-09—Подача