Изобретение относится к машиностроению и может быть использовано для автоматизации основных и вспомогательных операций, например, в часовой промышленности и в производстве изделий электронной техники, а также в других отраслях, где требуется точное позиционирование изделий.

В настоящее время в промышленности находят широкое применение роботы и манипуляторы, имеющие большое количество степеней подвижности своих рабочих органов, но роботы такого назначения достаточно дороги и не всегда обеспечивают технологические требования точности позиционирования, в то время, как в отдельных видах производства вообще не требуется выполнение объемно-пространственных действий и потому в таких случаях используются плоские манипуляторы, то есть совершающие перемещения своих исполнительных рабочих органов в одной, преимущественно горизонтальной, плоскости с обеспечением технологической точности позиционирования.

Так, известен робот, содержащий станину, установленную на ней кассету для стопы листов, направляющие втулки, закрепленные на станине, в которых установлен ходовой винт с продольным пазом, взаимодействующим со шпонкой, закрепленной в одной из втулок. На станине также закреплены реверсивный привод и связанный с ним вертикально расположенный вал, на одном из концов которого закреплен рычаг с захватным органом. На другом конце этого вала закреплен кривошип, связанный с шатуном, соединенным с ходовым винтом, на котором закреплен подъемный стол, взаимодействующий со стопой плоских листов, которые робот своим захватным органом поочередно переносит на позицию штамповочного пресса (см. Авторское свидетельство СССР №863329, B25J 9/00, B21D 43/18, B30B 15/30, опубликовано 15.09.81 г. Бюл. №34).

Данный робот, предназначенный для транспортировки листов на позицию штамповочного пресса, конструктивно не может обеспечить прецизионное перемещение и позиционирование, необходимое в технологии производства изделий электронной техники, в частности, полупроводниковых пластин в технологическом процессе фотолитографии.

Для расширения функциональных возможностей технологического оборудования в полупроводниковой промышленности все большие позиции завоевывает новый подход к проектированию установок для фотолитографического производства элементов радиоэлектронной базы, связанный с применением кластерной структуры. При данном подходе первостепенным в составе оборудования является манипулятор, очень точно перемещающий полупроводниковые пластины между операциями.

Известен манипулятор, применяемый в установке нанесения фоторезиста на полупроводниковые пластины, включающей в свой состав модули: центрифугирования, загрузки-выгрузки, термообработки нанесенного покрытия, которые помещены в закрытый бокс. Данный манипулятор содержит вращающееся основание, приводимое в движение электродвигателем, и расположенное на этом основании устройство прямолинейного перемещения исполнительного органа с рабочим инструментом вилкообразной формы, удобного для транспортирования и позиционирования полупроводниковых пластин. Кинематическая связь устройства прямолинейного перемещения с двигателем осуществляется посредством зубчатого ремня. Рассматриваемый манипулятор в силу своей несовершенной конструкции имеет незначительную зону обслуживания, то есть позиционирует обрабатываемые пластины на ограниченное количество модулей, что накладывает жесткие ограничения на размещение оборудования вокруг него, кроме того, привод на основе зубчатого ремня имеет низкую точность позиционирования (см. Материалы региональной научно- технической конференции "Автоматизация и роботизация технологических процессов". Изд. ФГБОУ ВПО "ВГТУ", Воронеж, 2011 г., с.99-104 или сайт интернета URL: http://www.iict.ru/ Установка нанесения фоторезиста автоматическая УНФ-150А).

Известен также и манипулятор установки МС204 фирмы SolarSemi для нанесения фоторезиста, в которой модули используются по схеме кластерной системы, а именно, сгруппированы вокруг манипулятора в незамкнутом боксе. Манипулятор включает в свой состав основание, на котором расположен корпус с вращающимися звеньями, имеющими свой индивидуальный привод в виде двигателей постоянного тока. Каждое звено манипулятора может совершать только вращательное движение, причем как совместное, так и индивидуальное. К числу недостатков этого манипулятора следует отнести громоздкость его конструкции, обусловленную наличием трех вращающихся звеньев, что снижает точность позиционирования, во-первых, а во-вторых, усложняет систему управления их работой, поскольку последняя каждый раз должна рассчитывать подход к каждому очередному модулю (см. Каталог продукции фирмы SolarSemi, раздел Microcluster, 12.10.2010. Интернет, URL: http://www.solar-semi.com/). Указанный рассмотренный аналог совпадает с заявляемым в качестве изобретения манипулятором лишь по функциональному назначению и частично принципом позиционирования, в целом же, в остальном они имеют различное конструктивное исполнение, поэтому и этот аналог не может быть принят в качестве прототипа.

Задача по устранению недостатков аналога решается путем создания нового манипулятора иной конструкции, при которой достигается более высокий технический результат, то есть за счет сокращения вращающихся звеньев с трех у аналога до двух у предлагаемого манипулятора увеличивается точность позиционирования обрабатываемых пластин, а наличие возвратно-поступательного прямолинейного перемещения исполнительного органа относительно позиций обработки приводит к упрощению средств программного управления работой манипулятора в целом.

Технический результат - повышение точности позиционирования исполнительного органа относительно места установки обрабатываемого изделия и расширение зоны обслуживания оборудования достигается за счет того, что манипулятор содержит в своем составе основание с неподвижным корпусом, в котором установлен с возможностью вращения опорный вал, на одном конце которого размещен датчик контроля его оборотов, а на другом его конце жестко закреплена поворотная платформа со смонтированным в опорах на ее верхней поверхности и снабженным датчиком и приводом вращения ходовым винтом с кареткой. Каретка соединена неподвижно кронштейном с плитой, обеспечивая ее возвратно-поступательное прямолинейное перемещение по направляющей поворотной платформы вместе с неподвижным верхним корпусом, в котором также установлен с возможностью вращения второй вал, на свободном конце которого закреплен имеющий привод поворота зубчатый сектор с водилом, кинематически связанным с исполнительным звеном, также снабженным индивидуальным приводом, который размещен на водиле, а привод поворота зубчатого сектора с водилом выполнен в виде шестерни, установленной на валу двигателя, размещенного на верхнем корпусе, при этом датчик контроля угла поворота зубчатого сектора с водилом установлен между поворотной платформой и подвижной плитой. Для обеспечения вращения ходового винта предусмотрен привод, выполненный в виде зубчатой передачи, соединенной с двигателем, установленным снизу на поворотной платформе, а для обеспечения контроля за поворотом исполнительного звена на оси его вращения установлен датчик угла поворота.

Точность действий манипулятору обеспечивает и то, что в качестве двигателей приводов использованы бесконтактные двигатели постоянного тока с обратной связью по углу, а для обеспечения легкости и надежности вращения валов в неподвижном и верхнем корпусах они установлены в подшипниках.

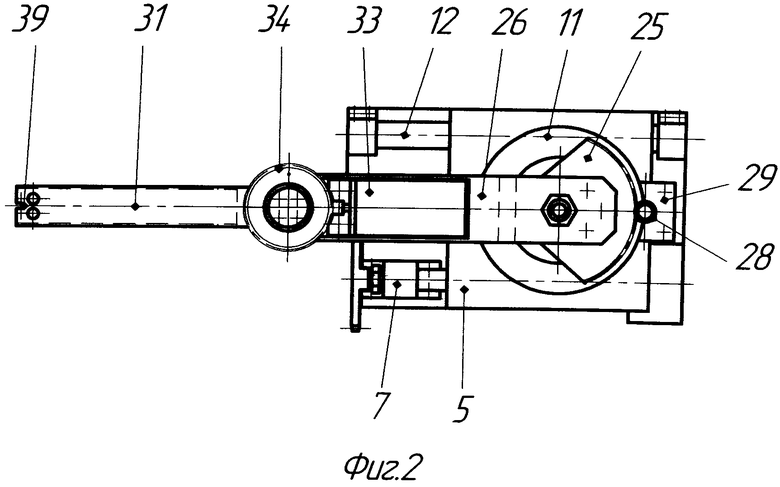

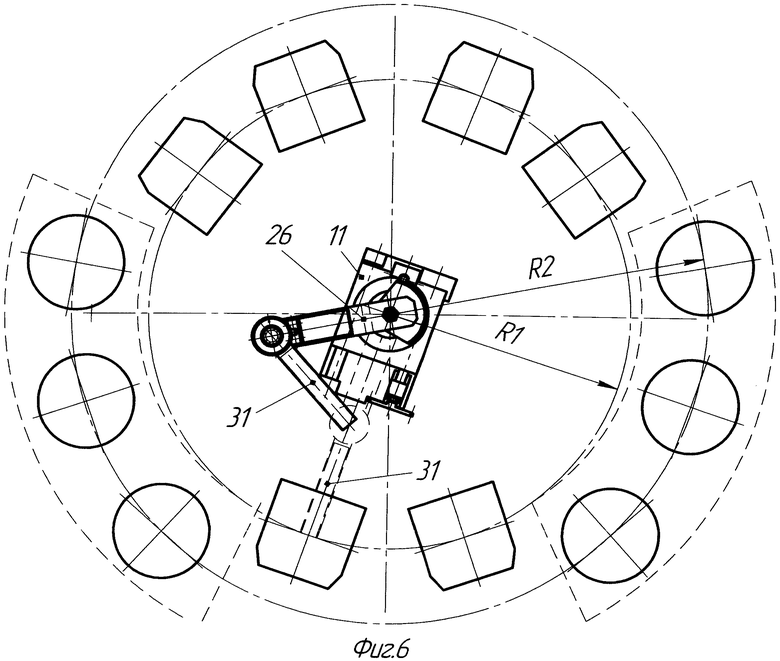

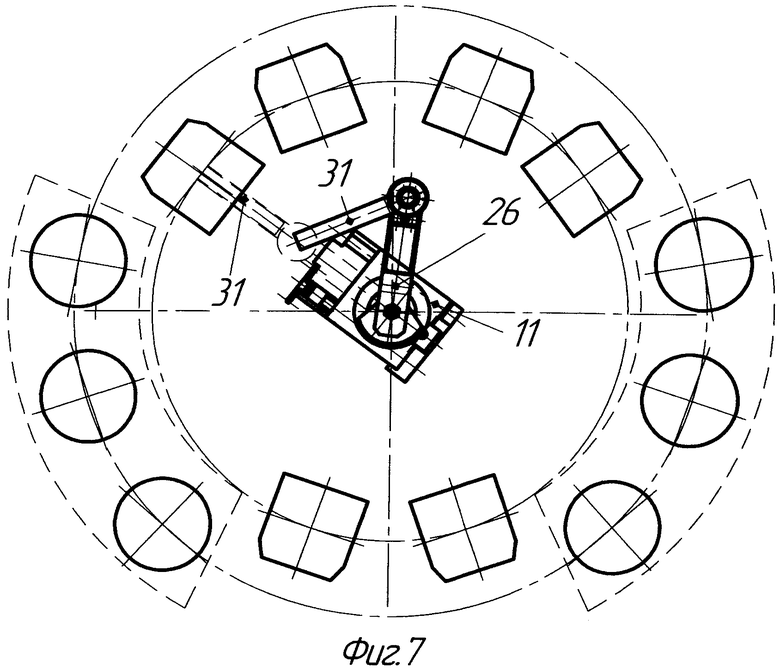

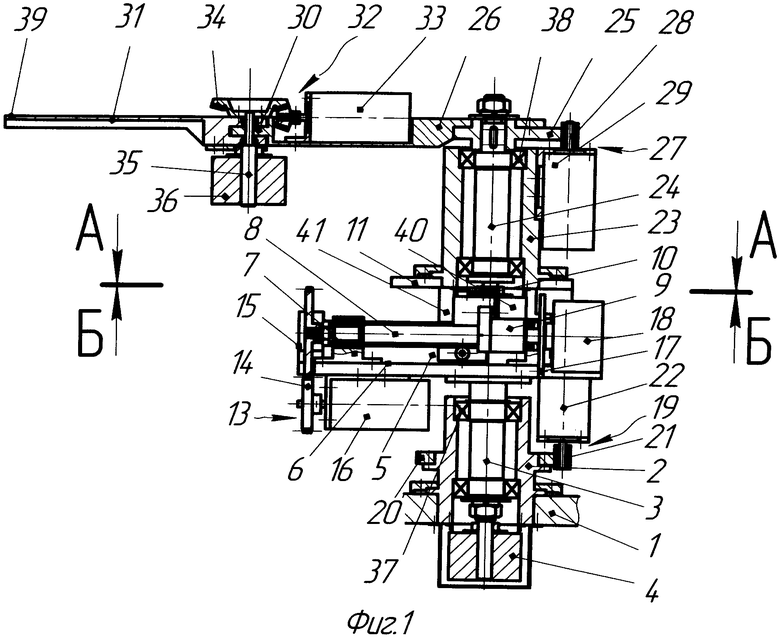

Изобретение проиллюстрировано чертежами, где на фиг.1 изображен общий вид манипулятора в продольном разрезе, на фиг.2 показан его общий вид сверху, на фиг.3 выполнено сечение по А-А на фиг.1 с видом сверху поворотной платформы, на фиг.4 - сечение по Б-Б на фиг.1 с видом подвижной платформы снизу, на фиг.5 изображен вид каретки сбоку с кронштейном крепления, а на фиг.6, фиг.7 и фиг.8 показаны процесс работы манипулятора и схема размещения оборудования.

Манипулятор для прецизионного позиционирования содержит основание 1 с неподвижным корпусом 2, в котором установлен с возможностью вращения опорный вал 3, на одном конце которого с внешней стороны основания 1 размещен датчик 4 контроля его оборотов, а на другом его конце жестко закреплена поворотная платформа 5 со смонтированным на ее верхней поверхности 6 в опорах 7 ходовым винтом 8 с кареткой 9, соединенной неподвижно кронштейном 10 с плитой 11, с возможностью ее возвратно-поступательного прямолинейного перемещения по направляющей 12 поворотной платформы 5. Ходовой винт 8 имеет привод 13 его вращения, выполненный в виде зубчатой передачи, состоящей из шестерен 14 и 15, смонтированных на валах винта 8 и двигателя 16, закрепленного снизу на поворотной платформе 5. На другом конце ходового винта 8 на стойке 17 поворотной платформы 5 установлен датчик 18 контроля угла его поворота. На этой же платформе 5 установлен и привод 19 собственного ее вращения, составленный из зубчатого венца 20, прикрепленного к неподвижному корпусу 2, и зубчатой шестерни 21 двигателя 22, также смонтированного на упомянутой платформе 5. На подвижной плите 11 жестко закреплен верхний корпус 23, в котором также установлен с возможностью вращения второй вал 24, на свободном конце которого закреплен зубчатый сектор 25 с водилом 26 и приводом 27, состоящим из шестерни 28 двигателя 29, установленного на корпусе 23. При этом водило 26 кинематически в виде петли 30 связано с исполнительным звеном 31, также снабженным индивидуальным приводом 32, включающим двигатель 33, размещенный на водиле 26, и зубчатое коническое зацепление с шестерней 34, ось 35 вращения которой выполнена на исполнительном звене 31. На этой же оси 35 вращения исполнительного звена 31 установлен и датчик 36 угла его поворота. Следует отметить, что в качестве двигателей приводов, имеющихся в манипуляторе, использованы бесконтактные двигатели постоянного тока с обратной связью по углу, это повышает точность работы всех составляющих манипулятор узлов и в конечном итоге определяет наряду с другими факторами точность позиционирования исполнительного звена 31 при проведении работ, в частности, при выполнении фотолитографических операций полупроводникового производства. Для обеспечения работоспособности манипулятора, уменьшения нагрузок и снижения трения при осуществлении перемещений поворотной платформы 5 и водила 26 с исполнительным звеном 31 в неподвижном и верхнем корпусах 2 и 23 соответственно на их валах 19 и 24 установлены подшипники 37 и 38.

Для управления всеми бесконтактными двигателями постоянного тока с обратной связью по углу 16, 22, 29 и 33 исполнительных органов манипулятора предусмотрены средства программного управления, включающие, в частности, контроллеры, подключенные к компьютеру с соответствующими программами (на фиг. не показаны), как имеющие общепринятое исполнение. На исполнительном звене 31 предусмотрено посадочное место 39 для монтажа сменных рабочих инструментов, предназначенных технологией изготовления изделий. Контроль за поворотом вала 24 осуществляет датчик 40, установленный между поворотной платформой 5 и плитой 11. На плите 11 выполнена опора 41 для перемещения по направляющей 12.

Манипулятор для прецизионного позиционирования работает следующим образом.

В начале работы манипулятора, находящегося в начальном положении - позиции загрузки деталей, программно включают двигатель 29, который посредством шестерни 28 и зубчатого сектора 25 вращает вал 24, при этом водило 26 перемещается вперед. Также выводится в начальное положение и исполнительное звено 31 через шестерню 34, вал 35 с помощью двигателя 33. При этом углы контролируются датчиками 40 и 36 угла поворота соответственно. Для возврата манипулятора в начальное положение реверсивно включают двигатели 29 и 33. При этом водило 26 и исполнительное звено 31 возвращаются в начальное положение (Фиг.6).

Для помещения детали на позицию обработки на ближнем радиусе R1 программно включают двигатель 22, который через шестерню 21, венец 20 осуществляет посредством вала 3 поворот платформы 5 вместе с плитой 11, корпусом 23, водилом 26 и исполнительным звеном 31 на заданный угол, то есть таким образом осуществляют вращение манипулятора вокруг собственной оси. При этом угол контролируется датчиком 4. Затем для позиционирования исполнительного звена 31 программно включают двигатель 29, перемещающий водило 26, и двигатель 33, вращающий исполнительно звено 31, как описано выше. После помещения детали на позицию обработки для возврата манипулятора включают реверсивно двигатели 29 и 33, возвращая при этом водило 26 и исполнительное звено 31 в исходное, определяемое углом поворота платформы 5, положение (Фиг.7).

Для помещения детали на позицию обработки на дальнем радиусе R2 посредством двигателя 22 поворачивают платформу 5 вместе с плитой 11, корпусом 23, водилом 26 и исполнительным звеном 31 на необходимый угол, контролируемый датчиком 4. Далее программно включают двигатель 16, вращающий через шестерни 14 и 15 ходовой винт 8, при вращении которого каретка 9, прикрепленная кронштейном 10 к плите 11, начинает двигаться поступательно, перемещая при этом плиту 11 с верхним корпусом 23, водилом 26 и исполнительным звеном 31 в нужном направлении, а перемещение контролируется датчиком 16. Наконец, на последнем этапе двигателями 29 и 33 выполняется окончательное позиционирование исполнительного звена 31, перемещения при этом контролируются датчиками 40 и 36 соответственно (Фиг.8). Для возврата исполнительного звена 31 в исходное положение реверсивно включают двигатель 16, при этом шестерни 14 и 15 принимают то же вращение в другую сторону, сообщая и винту 8 обратное вращение, перемещая прямолинейно каретку вместе с плитой 11 по направляющей 12 в противоположном направлении.

Таким образом, ввиду наличия разнообразных возможностей перемещения исполнительного рабочего звена 31, предлагаемый манипулятор наилучшим образом подходит для работы в кластерных системах, решающих в данный момент важнейшие производственные и экономические задачи по диверсификации выпускаемых изделий электронного назначения и расширения диапазона их технического применения.

По данному предлагаемому изобретению разработана конструкторская документация, а изготовление опытного образца предполагается начать в текущем году.

Предлагаемое изобретение является новым, поскольку совокупность признаков формулы изобретения, как в основной ее части, так и в дополнительной, в источниках информации обнаружена не была.

Указанное изобретение имеет изобретательский уровень, так как конструктивное исполнение манипулятора имеет ряд отличительных признаков, несвойственных другим манипуляторам, а именно, совокупность совместных действий: вращение поворотной платформы манипулятора в неподвижном корпусе вокруг своей оси, возвратно-поступательное прямолинейное перемещение относительно этой платформы другой плиты, на которой смонтировано конструктивно исполнительное звено, а его радиусный поворот вокруг продольной оси манипулятора и дополнительный поворот вокруг собственной индивидуальной оси не являются очевидными в части, касающейся создания и построения конструкций манипуляторов, что и характеризует получение более высокого уровня технического результата - повышение точности позиционирования.

Источники информации

1. Авт. свидетельство СССР №541664 B25J11/00, опубл.05.01.77, Бюл №1.

2. Авт. СССР №814719 B25J 9/00, опубл. 23.03.81, Бюл. №11.

3. Авт. СССР №1234178 B25J 11/00, опубл. 30.05.86, Бюл. №25.

4. Авт. СССР №1442393 B25J 11/00, опубл. 07.12.88, Бюл. №45.

5. Авт. СССР №1732398 H01L 21/68, опубл. 07.05.92, Бюл. №17.

6. Авт. СССР №1521577 B25J 9/16, опубл. 15.11.89, Бюл. №42.

7. Пат. РФ №2903347 B25J 11/00, опубл. 20.10.97.

8. Авт. СССР №723696 H01L 21/70, H05K 3/00, опубл. 23.03.80, Бюл. №11.

9. Пат. РФ на полезную модель №124435 H01L 21/02, опубл. 10.01.2013.

10. Полезная модель РФ №24414 B25J 9/00, опубл. 10.08.2002.

11. Пат. РФ №2404480 H01L 21/67, опубл. 20.11.2010.

12. Пат. РФ №2380305 B65H 3/00, опубл. 27.01.2010.

13. Пат. РФ №2008197 B25J 11/00, опубл. 28.02.94.

14. Пат. США №3807018, кл.29-20, опубл. 1974 г.

15. Пат США №6729202, опубл. 04.05.2004.

16. Пат. ER 0910997, опубл. 28.04.99.

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор роботизированного хирургического комплекса | 2020 |

|

RU2754219C1 |

| Манипулятор для передачи изделий | 2023 |

|

RU2822908C1 |

| Манипулятор | 1987 |

|

SU1657369A1 |

| Манипулятор | 1983 |

|

SU1151453A1 |

| Опорно-поворотное устройство | 2016 |

|

RU2634333C1 |

| Автономный мобильный модуль роботизированного хирургического инструмента | 2019 |

|

RU2715684C1 |

| Манипулятор с возвратно-поступательным движением захватных устройств | 2023 |

|

RU2822909C1 |

| Манипулятор | 1979 |

|

SU831615A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО | 2008 |

|

RU2359372C1 |

| ОБЛИЦОВОЧНЫЙ МАНИПУЛЯТОР | 1990 |

|

RU2023582C1 |

Изобретение относится к машиностроению и может быть использовано для автоматизации основных и вспомогательных операций, например, в часовой промышленности или в производстве изделий электронной техники. Манипулятор содержит основание с неподвижным корпусом, в котором установлен с возможностью вращения опорный вал, на одном конце которого размещен датчик контроля его оборотов, а на другом его конце жестко закреплена поворотная платформа. На платформе смонтирован ходовой винт с кареткой, соединенной неподвижно с помощью кронштейна с плитой с возможность ее возвратно-поступательного прямолинейного перемещения по направляющей поворотной платформы. При этом на плите размещен неподвижно верхний корпус с валом вращения, на свободном конце которого закреплен имеющий привод поворота зубчатый сектор с водилом, кинематически связанным с исполнительным звеном, а также снабженным индивидуальным приводом. Изобретение позволит повысить точность позиционирования исполнительного звена относительно технологических мест обработки изделий и расширить зону обслуживания оборудования. 7 з.п. ф-лы, 8 ил.

1. Манипулятор для прецизионного позиционирования, характеризующийся тем, что он содержит в своем составе основание с неподвижным корпусом, в котором установлен с возможностью вращения опорный вал, на одном конце которого размещен датчик контроля его оборотов, а на другом его конце жестко закреплена поворотная платформа со смонтированным в опорах на ее верхней поверхности и снабженным датчиком и приводом вращения ходовым винтом с кареткой, соединенной неподвижно кронштейном с плитой с возможностью ее возвратно-поступательного прямолинейного перемещения по направляющей поворотной платформы, при этом на плите размещен неподвижно верхний корпус, в котором также установлен с возможностью вращения второй вал, на свободном конце которого закреплен имеющий привод поворота зубчатый сектор с водилом, кинематически связанным с исполнительным звеном, также снабженным индивидуальным приводом.

2. Манипулятор по п.1, характеризующийся тем, что привод вращения ходового винта выполнен в виде зубчатой передачи, соединенной с двигателем, установленным снизу на поворотной платформе.

3. Манипулятор по п.1, характеризующийся тем, что привод поворота зубчатого сектора с водилом выполнен в виде шестерни, установленной на валу двигателя, размещенного на верхнем корпусе.

4. Манипулятор по п.1, характеризующийся тем, что индивидуальный привод исполнительного звена выполнен в виде зубчатой передачи, соединенной с двигателем, установленным на водиле.

5. Манипулятор по п.1, характеризующийся тем, что на оси вращения исполнительного звена установлен датчик контроля его поворота.

6. Манипулятор по п.1, характеризующийся тем, что между поворотной платформой и неподвижной плитой установлен датчик контроля угла поворота зубчатого сектора с водилом.

7. Манипулятор по п.1, характеризующийся тем, что в качестве двигателей использованы бесконтактные двигатели постоянного тока с обратной связью по углу.

8. Манипулятор по п.1, характеризующийся тем, что размещенные в неподвижном и верхнем корпусах с возможностью вращения валы установлены в подшипниках.

| Пьезоэлектрический манипулятор для прецизионного позиционирования оптических элементов | 1990 |

|

SU1749019A1 |

| Манипулятор | 1988 |

|

SU1521577A1 |

| Устройство прецизионного позиционирования | 1979 |

|

SU864386A1 |

| Устройство для прецизионного перемещения изделий | 1978 |

|

SU723696A1 |

| US 3808488 A1, 30.04.1974; | |||

| СЛОИСТЫЙ СОСУД | 1999 |

|

RU2139819C1 |

Авторы

Даты

2015-04-10—Публикация

2013-03-12—Подача