Изобретение относится к области химии и нанотехнологиям синтеза наночастиц металла (сплава) в составе нанокомпозитов NiCoAl/C на основе полиакрилонитрила.

Известен способ синтеза наночастиц NiCo допированных Al (Junzeng Wang, Zhen Wang, Ning Liu, Chao Liu, Jian Yan, Al doped Ni-Co layered double hydroxides with surface-sulphuration for highly stable flexible supercapacitors, Journal of Colloid and Interface Science, volume 615, June 2022, Pages 173-183), образцы наночастиц были синтезированы методом быстрого соосаждения с последующим поверхностным сульфированием. Для синтеза использовались Ni(NO3)2-6H2O, Co(NO3)2-6H2O и Al(NO3)2-9H2O, в качестве растворителей использовалась деионизированная вода и этанол.

Недостаток метода заключаются в размере получаемых агломераций наночастиц (~800 нм).

Наиболее близким является способ синтеза наночастиц NiCoAl (Shital Prasad, Sonia Bansal, S.P. Pandey, Structural, raman, photo-luminescent and optical investigation of sol-gel derived Co, Al and Ni doped ZnO thin films, Materials Today: Proceedings 49 (2022) 3022-3027), в котором синтезированы нанокомпозиты, содержащие частицы NiCoAl золь-гель методом. В качестве исходного материала использовался Zn(СН3СО2)2⋅2H2O. Для легирования Ni, Со и Al и использовали Ni(CH3CO2)2⋅4H2O, Со(СН3СОО)2⋅4H2O и AlCl3⋅6H2O соответсвенно. В качестве растворителя и стабилизатора использовались 2-метоксиэтанол и моноэтаноламин.

Недостатком данного метода является стоимость, а также рассматриваемая методика позволяет получать только тонкие пленки, тогда как предлагаемая нами методика позволяет получать как тонкие пленки, так и порошки, при этом при получении порошков образуется структура ядро-оболочка, оболочкой в которой является углерод, стабилизирующий наночастицы и защищающих их от агломерации и окисления.

Технической задачей является получение упрощенной технологии синтеза нанокомпозита NiCoAl/C.

Технический результат изобретения заключается в упрощении технологии получения нанокомпозита NiCoAl/C с улучшением его характеристик, а также снижении энергетических затрат в процессе проведения способа.

Технический результат достигается следующим образом.

Способ синтеза нанокомпозита NiCoAl/C включает приготовление совместного раствора полиакрилонитрила, Ni(NO3)2⋅6H2O, Со(NO3)2⋅6H2O, AlCl3 в диметилформамиде при температуре 25÷50°С и следующем соотношении компонентов (% масс.):

последующую выдержку до полного растворения всех компонентов, удаление диметилформамида путем выпаривания при температуре 25÷70°С, инфракрасный нагрев полученного твердого остатка в два этапа при давлении 10-2÷10-3 мм рт.ст, причем предварительный нагрев проводят в течение 5÷15 минут при температуре 100÷200°С со скоростью нагрева не более 20°С/мин, а финальный нагрев проводят в течение 5÷15 минут при температуре 400÷800°С со скоростью нагрева не более 50°С/мин.

Технический результат изобретения достигается за счет проведения ИК нагрева в одном процессе без использования дополнительных внешних восстановителей, а также сочетания в способе одновременного синтеза наночастиц сплава NiCoAl размером от 17 до 46 нм и углеродной матрицы, защищающей наночастицы сплава NiCoAl от коалесценции и сохраняющей их свойства на воздухе.

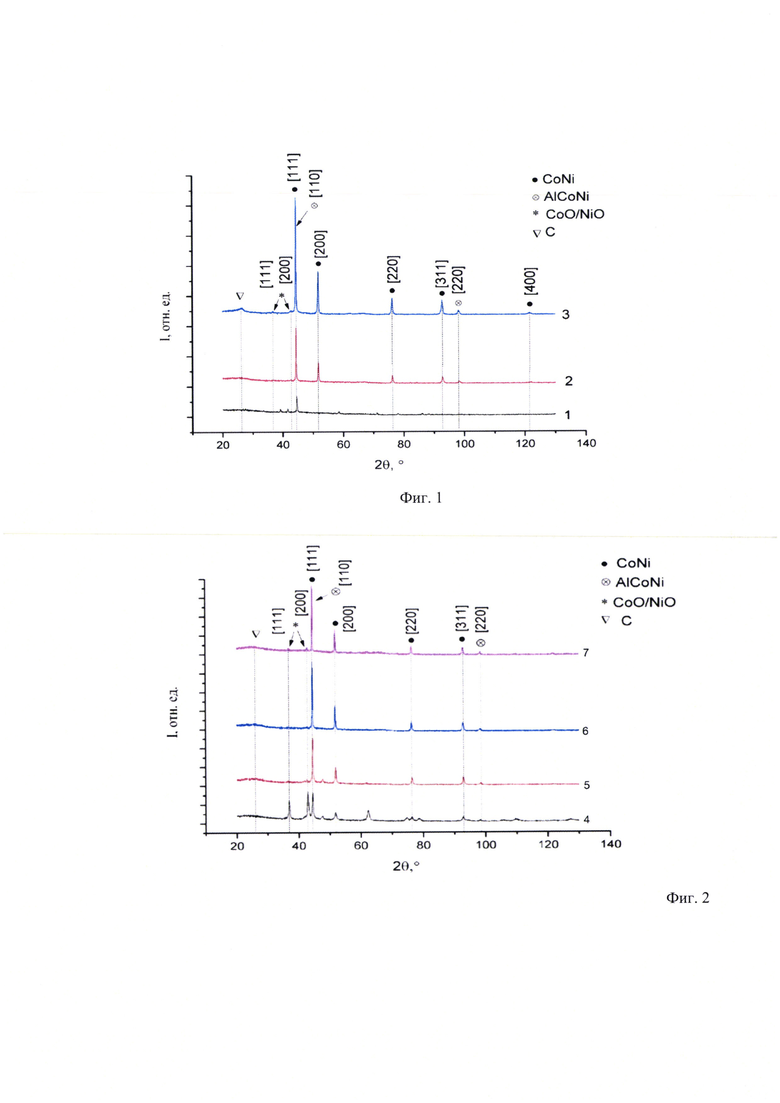

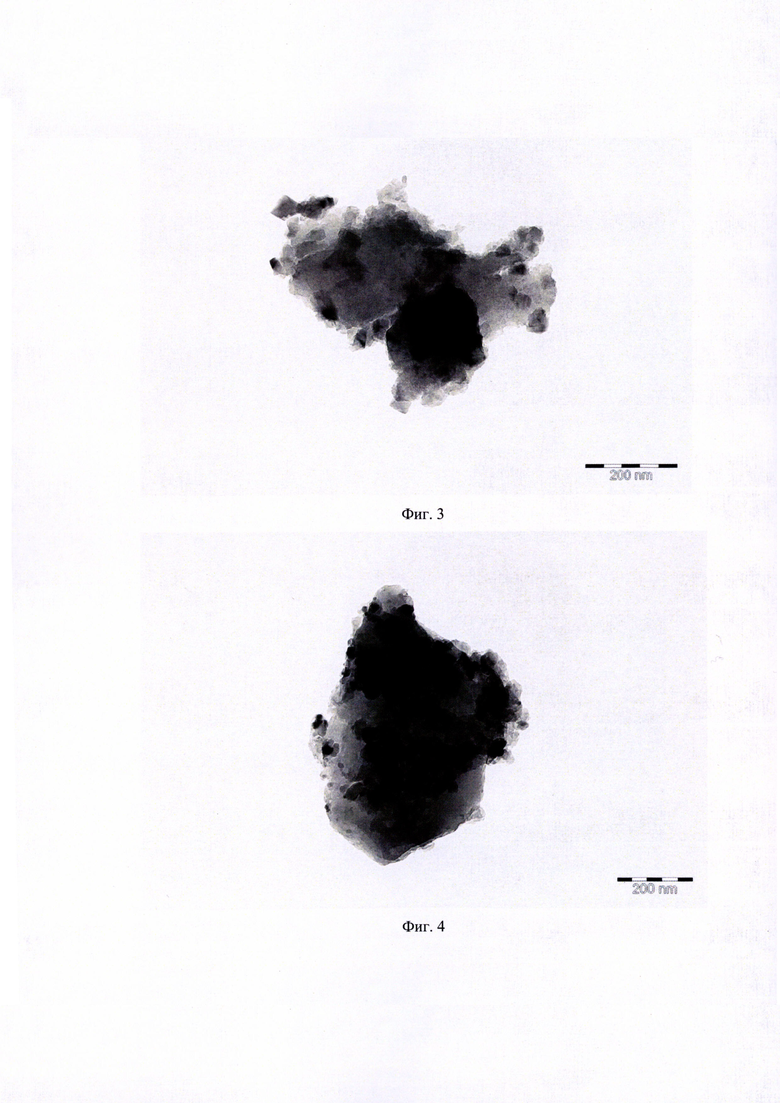

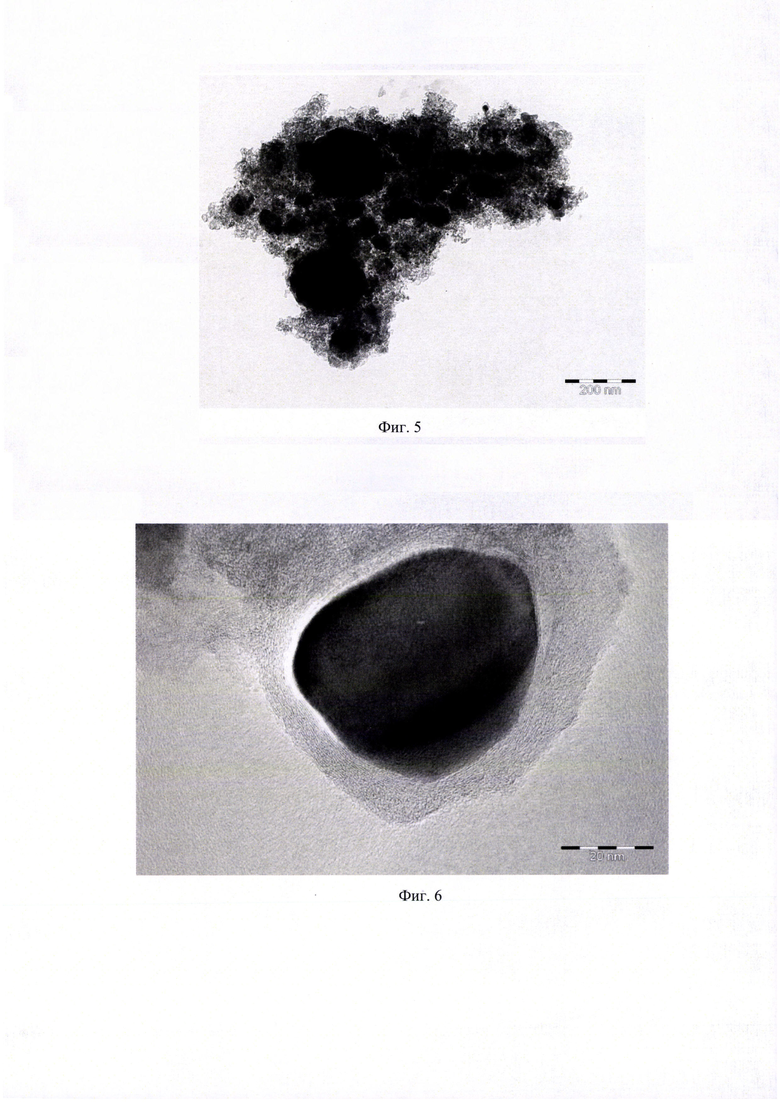

Изобретение поясняется чертежом, где на фиг.1 показаны дифрактограммы и результаты фазового анализа нанокомпозита NiCoAl/C, синтезированного при различной температуре синтеза: 1 - 400°С, 2 - 600°С, 3 - 800°С; на фиг.2 приведены дифрактограммы и результаты фазового анализа нанокомпозита NiCoAl/C с концентрациями алюмиия 4-5 % масс., 5-10 % масс., 6-20 % масс. и 7 - 40 % масс.; на фиг. 3, 4 и 5 представлена серия микрофотографий нанокомпозита NiCoAl/C синтезированных при различных температурах (Al:Ni:Co=1:1:1): фиг.3 - 400°С, фиг.4 - 600°С, фиг.5 - 800°С, методом просвечивающей электронной микроскопии (ПЭМ); на фиг.6 представлена микрофотография ПЭМ нанокомпозита AlNiCo/C, синтезированного при температуре 800°С на которой мы можем наблюдать сложную морфологию углеродной матрицы, образование которой, вероятнее всего, будет определяться специфическим действием металла на карбонизацию ПАН в процессе ИК - пиролиза.

Наблюдаются металлические наночастицы, которые имеют форму близкую к сферической.

Изобретение осуществляется следующим образом.

При проведении синтеза выбирают определенные исходные компоненты: полиакрилонитрил (ПАН), соединения металлов (Со(NO3)2⋅6H2O, Ni(NO3)2⋅6Н2О, AlCl3), а также условия проведения процесса растворения компонентов и процесса удаления растворителя, ИК-нагрева полученного твердого остатка Со(NO3)2⋅6Н2О, Ni(NO3)2⋅6Н2О, AlCl3, ПАН при давлении в реакционной камере Р=10-2÷10-3 мм рт.ст. Режим температурной обработки разделяют на два этапа: 1) при температуре Т=100÷200°С, в течение 5÷15 минут, процесс проводится при давлении Р=10-2÷10-3 мм рт.ст., скорость нагрева до 20°С/мин; 2) при финальной температуре 400÷800°С в течение 5÷15 минут, процесс проводится при давлении Р=10-2÷10-3 мм рт.ст., скорость нагрева до 50°С/мин, в результате чего формируется металлоуглеродный нанокомпозит NiCoAl/C, содержащий наночастицы NiCoAl с размером от 17 до 46 нм.

Для анализа фазового состава нанокомпозита и определения размера наночастиц NiCoAl использован рентгеновский дифрактометр EMMA (Австралия), излучение Cukα, графитовый монохроматор, а также Дифрей 401 с CrKα-излучением. Для прямого измерения размеров наночастиц использован электронный микроскоп LEO912 АВ OMEGA, ускоряющее напряжение 60 - 120 кВ, увеличение 80х - 500000х. Средний размер наночастиц интерметаллида NiCoAl рассчитан по результатам РФА из дифрактограмм по уравнению Дебая-Шерера:

где k - константа, равная 0,89;

В - полуширина дифракционного угла, соответственного дифракционного максимума, град;

λ=1,54056 Å - длина волны рентгеновского CuKα - излучения, θ - дифракционный угол, град.

Размер наночастиц оценивался по микрофотографиям проб нанокомпозита, полученным методом просвечивающей электронной микроскопии (ПЭМ).

Пример 1. Готовится 80 мл совместного раствора ПАН, Ni(NO3)2⋅6H2O, Co(NO3)2⋅6H2O и AlCl3 в ДМФА с концентрациями (Со)=20 % масс., (Ni)=20 % масс. и (Al)=5 % масс. от массы полимера и (ПАН)=5 % масс. от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mCo(NO3)2⋅6H2O=3,951 г, mNi(NO3)2⋅6H2O=3,964 г, mAlCl3=0,988 г, mПАН=4 г; а также в коническую колбу наливается 80 мл ДМФА. Затем в колбу добавляется ПАН и навески Со(NO3)2⋅6H2O, Ni(NO3)2⋅6Н2О и AlCl3. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры Т=50°С. В результате выдержки смеси в течение 2 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры Т≤70°С, и выдерживается в нем до завершения процесса выпаривания (mтв.ост.≈const). Полученный твердый остаток подвергается температурной обработке в установке ИК-нагрева. Процесс проводится в несколько стадий: 1) в вакууме (давлении в реакционной камере установки Р=10-2÷10-3 мм рт.ст.) при температуре Т=150°С, затем при 200°С, в течение 15 минут при каждой соответствующей температуре, скорость нагрева v=20°С/мин; 2) при финальной температуре 600°С в течение 15 минут, процесс проводится при давлении Р=10-2÷10-3 мм рт.ст., скорость нагрева v=50°С/мин.

В процессе ИК-нагрева твердого остатка Co(NO3)2⋅6H2O/Ni(NO3)2⋅6H2O/AlCl3/ПАН, в результате деструкции ПАН происходит выделение водорода и др. газообразных продуктов, которые восстанавливают Со, Ni и Al из соединения, а за счет дальнейшего взаимодействия формируются наночастицы интерметаллида NiCoAl. При этом в ПАН протекают процессы карбонизации, приводящие к формированию углеродной графитоподобной матрицы нанокомпозита, в которой распределяются сформировавшиеся наночастицы. В результате получается нанокомпозит NiCoAl/C в виде черного порошка.

По данным РФА определен фазовый состав нанокомпозита, полученного при финальной температуре, равной 600°С, рассчитан средний размер области когерентного рассеяния интерметаллида, а также определен параметр решетки, равный 3,527  .

.

Пример 2. Готовится 80 мл совместного раствора ПАН, Со(NO3)2⋅6H2O, Ni(NO3)2⋅6H2O и AlCl3 в ДМФА с концентрациями (Со)=20 % масс., (Ni)=20 % масс. и (Al)=10 % масс. от массы полимера и (ПАН)=5 % масс. от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mCo(NO3)2⋅6H2O=3,951 г, mNi(NO3)2⋅6H2O=3,964 г, mAlAl3=1,9767 г, mПАН=4 г; а также в коническую колбу наливается 80 мл ДМФА. Затем в колбу добавляется ПАН и навески Со(NO3)2⋅6H2O, Ni(NO3)2⋅6H2O и AlCl3. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры Т=45°С. В результате выдержки смеси в течение 8 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры Т<70°С, и выдерживается в нем до завершения процесса выпаривания (mтв.ост.≈const). Полученный твердый остаток подвергается температурной обработке в установке ИК-нагрева. Процесс проводится в несколько стадий: 1) в вакууме (давлении в реакционной камере установки Р=10-2÷10-3 мм рт.ст.) при температуре Т=150°С, затем при 200°С, в течение 15 минут при каждой соответствующей температуре, скорость нагрева v=20°С/мин; 2) при финальной температуре 600°С в течение 15 минут, процесс проводится при давлении Р=10-2÷10-3 мм рт.ст., скорость нагрева v=50°С/мин.

В результате получается нанокомпозит NiCoAl/C в виде черного порошка. По данным РФА определен фазовый состав нанокомпозита, полученного при финальной температуре, равной 600°С, рассчитан средний размер области когерентного рассеяния интерметаллида, а также определен параметр решетки, равный 3,527  .

.

Пример 3. Готовится 80 мл совместного раствора ПАН, Co(NO3)2⋅6H2O, Ni(NO3)2⋅6H2O и AlCl3 в ДМФА с концентрациями (Со)=20 % масс., (Ni)=20 % масс. и (Al)=20 % масс. от массы полимера и (ПАН)=5 % масс. от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mCo(NO3)2⋅6H2O=3,951 г, mNi(NO3)2⋅6H2O=3,964 г, mAlCl3=3,954 г, mпан=4 г; а также в коническую колбу наливается 80 мл ДМФА. Затем в колбу добавляется ПАН и навески Со(NO3)2⋅6H2O, Ni(NO3)2⋅6H2O и AlCl3. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры Т=50°С. В результате выдержки смеси в течение 8 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры Т≤70°С, и выдерживается в нем до завершения процесса выпаривания (mтв.ост.≈const). Полученный твердый остаток подвергается температурной обработке в установке ИК-нагрева. Процесс проводится в несколько стадий: 1) в вакууме (давлении в реакционной камере установки Р=10-2÷10-3 мм рт.ст.) при температуре Т=150°С, затем при 200°С, в течение 15 минут при каждой соответствующей температуре, скорость нагрева v=20°С/мин; 2) при финальной температуре 600°С в течение 15 минут, процесс проводится при давлении Р=10-2÷10-3 мм рт.ст., скорость нагрева v=50°С/мин.

В результате получается нанокомпозит NiCoAl/C в виде черного порошка. По данным РФА определен фазовый состав нанокомпозита, рассчитан средний размер области когерентного рассеяния интерметаллида, а по данным ПЭМ построено распределение по размерам наночастиц NiCoAl. Средний размер наночастиц составил 34±1 нм.

Пример 4. Готовится 80 мл совместного раствора ПАН, Со(NO3)2⋅6H2O, Ni(NO3)2⋅6H2O и AlCl3 в ДМФА с концентрациями (Со)=20 % масс., (Ni)=20 % масс. и (Al)=40 % масс. от массы полимера и (ПАН)=5 % масс. от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mCo(NO3)2⋅6H2O=3,951 г, mNi(NO3)2⋅6H2O=3,964 г, mAlCl3=7,907 г, mпан=4 г; а также в коническую колбу наливается 80 мл ДМФА. Затем в колбу добавляется ПАН и навески Со(NO3)2⋅6H2O, Ni(NO3)2⋅6H2O и AlCl3. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры Т=50°С. В результате выдержки смеси в течение 8 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры Т≤70°С, и выдерживается в нем до завершения процесса выпаривания (mтв.ост.≈const). Полученный твердый остаток подвергается температурной обработке в установке ИК-нагрева. Процесс проводится в несколько стадий: 1) в вакууме (давлении в реакционной камере установки Р=10-2÷10-3 мм рт.ст.) при температуре Т=150°С, затем при 200°С, в течение 15 минут при каждой соответствующей температуре, скорость нагрева v=20°С/мин; 2) при финальной температуре 600°С в течение 15 минут, процесс проводится при давлении Р=10-2÷10-3 мм рт.ст., скорость нагрева v=50°С/мин.

В результате получается нанокомпозит NiCoAl/C в виде черного порошка. По данным ПЭМ образца рассчитан средний размер наночастиц интерметаллида, который составил 38±1 нм.

Пример 5. Готовится 80 мл совместного раствора ПАН, Со(NO3)2⋅4H2O, Ni(NO3)2⋅6H2O и AlCl3 в ДМФА с концентрациями (Со)=20 % масс., (Ni)=20 % масс. и (Al)=20 % масс. от массы полимера и (ПАН)=5 % масс. от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mCo(NO3)2⋅6H2O=3,951 г, mNi(NO3)2⋅6H2O=3,964 г, mAlCl3=3,954 г, mпан=4 г; а также в коническую колбу наливается 80 мл ДМФА. Затем в колбу добавляется ПАН и навески Co(NO3)2⋅6H2O, Ni(NO3)2⋅6Н2О и AlCl3. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры Т=50°С. В результате выдержки смеси в течение 8 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры Т<70°С, и выдерживается в нем до завершения процесса выпаривания (mтв.ост.≈const). Полученный твердый остаток подвергается температурной обработке в установке ИК-нагрева. Процесс проводится в несколько стадий: 1) в вакууме (давлении в реакционной камере установки Р=10-2÷10-3 мм рт.ст.) при температуре Т=150°С, затем при 200°С, в течение 15 минут при каждой соответствующей температуре, скорость нагрева v=20°С/мин; 2) при финальной температуре 400°С в течение 15 минут, процесс проводится при давлении Р=10-2÷10-3 мм рт.ст., скорость нагрева v=50°С/мин.

В результате получается нанокомпозит NiCoAl/C в виде черного порошка. По данным ПЭМ образца рассчитан средний размер наночастиц интерметаллида, который составил 17±1 нм.

Пример 6. Готовится 80 мл совместного раствора ПАН, Со(NO)3)2⋅6H2O, Ni(NO3)2⋅6H2O и AlCl3 в ДМФА с концентрациями (Со)=20 % масс., (Ni)=20 % масс. и (Al)=20 % масс. от массы полимера и (ПАН)=5 % масс. от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mCo(NO3)2⋅6H2O=3,951 г, mNi(NO3)2⋅6H2O=3,964 г, mAlCl3=3,954 г, mПАН=4 г; а также в коническую колбу наливается 80 мл ДМФА. Затем в колбу добавляется ПАН и навески Со(NO3)2⋅6H2O, Ni(NO3)2⋅6Н2О и AlCl3. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры Т=50°С. В результате выдержки смеси в течение 8 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры Т≤70°С, и выдерживается в нем до завершения процесса выпаривания (mтв.ост.≈const). Полученный твердый остаток подвергается температурной обработке в установке ИК-нагрева. Процесс проводится в несколько стадий: 1) в вакууме (давлении в реакционной камере установки Р=10-2÷10-3 мм рт.ст.) при температуре Т=150°С, затем при 200°С, в течение 15 минут при каждой соответствующей температуре, скорость нагрева v=20°С/мин; 2) при финальной температуре 800°С в течение 15 минут, процесс проводится при давлении Р=10-2÷10-3 мм рт.ст., скорость нагрева v=50°С/мин.

В результате получается нанокомпозит NiCoAl/C в виде черного порошка. По данным ПЭМ образца рассчитан средний размер наночастиц интерметаллида, который составил 46±1 нм.

Таким образом, установлено, что с увеличением температуры финального отжига происходит увеличение параметра решетки интерметаллида. По результатам РФА с использованием формулы Дебая-Шерера рассчитаны средние размеры областей когерентного рассеяния и параметры решеток NiCoAl в зависимости от температуры финального отжига (таблица 2).

Таким образом, установлено, что с увеличением концентрации алюминия происходит увеличение размера наночастиц NiCoAl. По результатам РФА с использованием формулы Дебая-Шерера рассчитаны средние размеры областей когерентного рассеяния и параметры решеток NiCoAl в зависимости от концентрации алюминия (таблица 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА НАНОКОМПОЗИТА CoNi/C НА ОСНОВЕ ПОЛИАКРИЛОНИТРИЛА | 2014 |

|

RU2558887C1 |

| Способ синтеза нанокомпозитов NiCoCu/C на основе полиакрилонитрила | 2021 |

|

RU2770599C1 |

| СПОСОБ СИНТЕЗА МЕТАЛЛОУГЛЕРОДНОГО НАНОКОМПОЗИТА FeCo/C | 2013 |

|

RU2552454C2 |

| Способ синтеза нанокомпозитов Ag/C | 2018 |

|

RU2686223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНОГО НАНОКОМПОЗИТА Cu/ПОЛИАКРИЛОНИТРИЛ | 2007 |

|

RU2330864C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА FeNi/C В ПРОМЫШЛЕННЫХ МАСШТАБАХ | 2015 |

|

RU2593145C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА, ЧУВСТВИТЕЛЬНОГО К рН СРЕДЫ | 2007 |

|

RU2353572C1 |

| Способ получения нанокомпозитного магнитного и электропроводящего материала | 2020 |

|

RU2739030C1 |

| МЕТАЛЛОПОЛИМЕРНЫЙ ДИСПЕРСНЫЙ МАГНИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601005C2 |

| Гибридный магнитный и электропроводящий материал на основе полимера, биметаллических наночастиц и углеродных нанотрубок, и способ его получения | 2019 |

|

RU2737184C1 |

Изобретение относится к химии и нанотехнологии. Сначала готовят совместный раствор полиакрилонитрила, Со(NO3)2⋅6H2O, Ni(NO3)2⋅6Н2О, AlCl3 в диметилформамиде при температуре 25÷50°С и следующем соотношении компонентов, % масс.: полиакрилонитрил 4,23-4,38; диметилформамид 84,62-87,53; Co(NO3)2⋅6H2O 3,91-3,98; Ni(NO3)2⋅6H2O 3,89-3,96; AlCl3 0,98-7,95, и выдерживают до полного растворения всех компонентов. Затем удаляют диметилформамид путём выпаривания при температуре 25÷70°С и проводят инфракрасный нагрев полученного твёрдого остатка в два этапа при давлении 10-2÷10-3 мм рт.ст. Предварительный нагрев проводят 5÷15 минут при температуре 100÷200°С со скоростью нагрева не более 20°С/мин. Финальный нагрев проводят в течение 5÷15 минут при температуре 400÷800°С со скоростью нагрева не более 50°С/мин. Изобретение позволяет упростить технологию получения нанокомпозита NiCoAl/C, а также снизить энергетические затраты в процессе его синтеза. 6 ил., 2 табл., 6 пр.

Способ синтеза нанокомпозита NiCoAl/C, включающий приготовление совместного раствора полиакрилонитрила, Со(NO3)2⋅6H2O, Ni(NO3)2⋅6Н2О, AlCl3 в диметилформамиде при температуре 25÷50°С и следующем соотношении компонентов (% масс.):

выдержку до полного растворения всех компонентов, удаление диметилформамида путем выпаривания при температуре 25÷70°С и инфракрасный нагрев полученного твердого остатка в два этапа при давлении 10-2÷10-3 мм рт.ст., причем предварительный нагрев проводят в течение 5÷15 минут при температуре 100÷200°С со скоростью нагрева не более 20°С/мин, а финальный нагрев проводят в течение 5÷15 минут при температуре 400÷800°С со скоростью нагрева не более 50°С/мин.

| СПОСОБ СИНТЕЗА НАНОКОМПОЗИТА CoNi/C НА ОСНОВЕ ПОЛИАКРИЛОНИТРИЛА | 2014 |

|

RU2558887C1 |

| Способ синтеза нанокомпозитов NiCoCu/C на основе полиакрилонитрила | 2021 |

|

RU2770599C1 |

| LE ZHANG et al | |||

| Heterostructure of NiCoAl-layered double hydroxide nanosheet arrays assembled on MXene coupled with CNT as conductive bridge for enhanced capacitive deionization, Chem | |||

| Eng | |||

| J., 2023, v | |||

| Двухколесный автомобиль для формовки кирпичей из разлитой по полю сушки торфяной массы | 1923 |

|

SU478A1 |

| SHITAL PRASAD et al | |||

| Structural, raman, photo-luminescent and optical investigation of | |||

Авторы

Даты

2025-04-18—Публикация

2024-04-10—Подача