Изобретение относится к способам изготовления конструктивных элементов подъемников, в частности устройств для крепления, соединения и т.п. тросов или канатов с кабинами или клетями.

Из уровня техники известны устройства для крепления троса, в которых трос удерживается клином в клиновом кармане, образованном металлической обоймой.

Из уровня техники известно клиновое гнездо (DIN 6314) и зажим канатный асимметричный (EN 13411-6), клиновой карман в которых образуется стенками металлической обоймы, выполненной литьем.

Недостатком устройств для крепления троса, содержащих металлическую обойму, выполненную литьем, является недостаточная прочность обоймы, связанная с наличием в структуре металла после отливки различных дефектов в виде раковин, пор, трещин, пригаров, возникающих из-за неоднородности химического состава металла. Повышение надежности такой обоймы связано с повышением расхода металла на ее изготовление и увеличением ее массы. Механическая обработка обоймы, полученной литьем, сложна, а технология ее изготовления требует использования сложной оснастки и инструмента.

Из уровня техники известна обойма (www.rkz-rzhev.ru/vtulki), выбранная в качестве прототипа, клиновой карман в которой образуется стенками обоймы, выполненной штамповкой из листовой заготовки, и вставкой, соединенной с обоймой пальцами.

Выполнение обоймы штамповкой избавляет ее от недостатков, обусловленных применением литья. Такая обойма обладает большей прочностью по сравнению с литой обоймой той же массы. При этом материал обоймы более пластичен, что упрощает его механическую обработку при изготовлении.

Недостатком прототипа является сравнительная сложность конструкции вследствие содержания составных частей и соединительных элементов, что повышает трудоемкость ее изготовления.

Задачей заявленного изобретения является расширение номенклатуры способов изготовления устройств для крепления троса.

Способ по варианту №1.

Способ включает формоизменение трубной заготовки методом радиальной ковки с образованием поковки, состоящей из конических частей заданной длины, отделение конической части от поковки, механическую обработку внутреннего конуса конической части, формоизменение конической части с образованием у нее эллипсообразного поперечного сечения, механическую обработку конической части с образованием окна для установки и извлечения клина и соединительной площадки.

Способ по варианту №2.

Способ включает формоизменение трубного отрезка заданной длины ротационным обжимом и ротационной вытяжкой с образованием конической поковки, формоизменение конической поковки с образованием у нее эллипсообразного поперечного сечения, механическую обработку конической поковки с образованием окна для установки и извлечения клина и соединительной площадки.

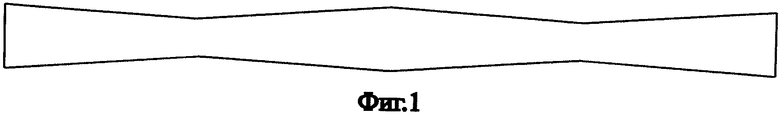

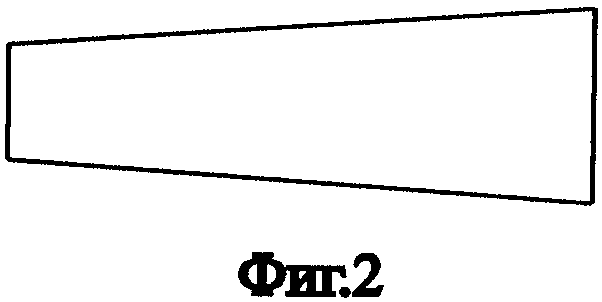

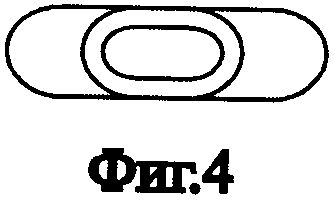

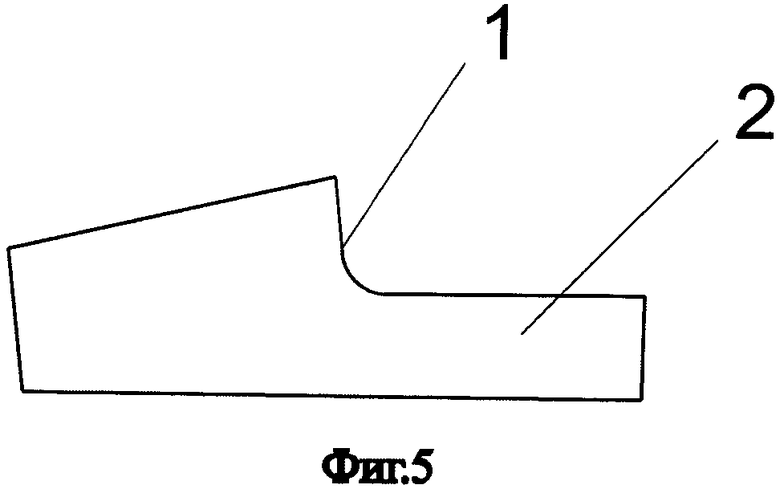

Изобретение иллюстрируется чертежами фиг.1-5. На фиг.1 изображена поковка по варианту исполнения №1 (вид сбоку), на фиг.2 изображена коническая часть по варианту исполнения №1 (вид сбоку), она же - коническая поковка по варианту исполнения №2 (вид сбоку), на фиг.3 изображена коническая часть по варианту исполнения №1 (вид сверху), она же - коническая поковка по варианту исполнения №2 (вид сверху), на фиг.4 изображена коническая часть с эллипсообразным поперечным сечением по варианту исполнения №1 (вид сверху), она же - коническая поковка с эллипсообразным поперечным сечением по варианту исполнения №2 (вид сверху), на фиг.5 изображена коническая часть с окном и соединительной площадкой по варианту исполнения №1 (вид сбоку), она же - коническая поковка с окном и соединительной площадкой по варианту исполнения №2 (вид сбоку).

Изготовление обоймы устройства для крепления троса с использованием заявленного изобретения по варианту №1 осуществляется следующим образом.

В качестве исходного материала берется бесшовная холоднокатаная металлическая труба, диаметр и толщина стенок которой выбираются исходя из закладываемых прочностных характеристик изготавливаемой обоймы.

На первом этапе трубу подвергают радиальной ковке, при этом трубу зажимают в патроне, который осуществляет ее вращение и осевую подачу в механизм обжатия, где труба обжимается по периметру радиально подвижными бойками. Сила обжатия и скорость подачи трубы регулируются. В результате механического воздействия происходит равномерно-поступательное изменение диаметра трубы на заданном участке. Режим обжатия и скорость осевой подачи трубы задаются с таким расчетом, чтобы изменение диаметра трубы на сопряженных участках заданной длины имело противоположное направление. В результате на выходе получают поковку, состоящую из конических частей с заданными углами и заданной длины, причем каждая последующая коническая часть симметрична предыдущей.

На следующем этапе коническую часть отделяют от поковки. После этого внутренний конус конической части обрабатывают точением с целью снятия излишков металла и выравнивания поверхности.

На следующем этапе коническую часть подвергают штамповке на оправке, в результате чего полость конической части приобретает в поперечном сечении эллипсообразную форму, как это показано на фиг.4.

На последнем этапе коническую часть подвергают механической обработке, в ходе которой формируют окно 1 для установки и удаления клина и соединительную площадку 2, служащую для соединения обоймы с кабиной или клетью. Механическая обработка может включать в себя фрезерование либо сверление по оси симметрии конической части с последующим выполнением продольного и поперечного прорезов до пересечения по касательной к окружности отверстия.

Изготовление обоймы соединения для закрепления троса с использованием заявленного изобретения по варианту №2 осуществляется следующим образом.

В качестве исходного материала берут бесшовную холоднокатаную трубу, диаметр и толщина стенок которой выбирают исходя из закладываемых прочностных характеристик изготавливаемой обоймы.

На первом этапе от трубы отделяют отрезок заданной длины.

На следующем этапе отрезок трубы подвергают формоизменению методом одновременно ротационного обжима и ротационной вытяжки. В результате формоизменения получают коническую поковку заданной длины с заданным углом и диаметром, уменьшающимся в направлении к обжимаемому торцу.

На следующем этапе коническую поковку подвергают штамповке на оправке, в результате чего полость конической поковки приобретает в поперечном сечении эллипсообразную форму, как это показано на фиг.4.

На последнем этапе коническую поковку подвергают механической обработке, в ходе которой формируют окно 1 для установки и удаления клина и соединительную площадку 2, служащую для соединения обоймы с кабиной или клетью. Механическая обработка может включать в себя фрезерование либо сверление по оси симметрии конической поковки с последующим выполнением продольного и поперечного прорезов до пересечения по касательной к окружности отверстия.

Примеры использования заявленного изобретения.

Пример 1.

В качестве исходного материала для изготовления обоймы устройства для крепления троса взяли бесшовную холоднокатаную трубу 60×6 из стали 20(10) длиной 2000 мм. На радиально-ковочной машине с четырьмя бойками осуществили ковку трубы. Полученную поковку нарезали на конические части на ленточнопильном станке. Образовавшиеся на внутреннем конусе конической части излишки металла удалили точением на универсальном токарном оборудовании. Далее коническую часть установили на оправку и при помощи пресса усилием 100 тc подвергли штамповке. Далее по оси симметрии конической части просверлили отверстие, после чего на конусной части выполнили продольный и поперечный прорезы до пересечения по касательной окружности засверленного отверстия.

Пример 2.

В качестве исходного материала для изготовления обоймы устройства для крепления троса взяли бесшовную холоднокатаную трубу 70×6 из стали 20(10). От трубы отделили отрезок заданной длины и подвергли его ротационному обжиму и вытяжке на прессе с усилием не менее 400 тс с использованием пресс-формы (матрица и пуансон). В результате получили коническую поковку заданной длины. Далее коническую поковку установили на оправку и при помощи гидравлического пресса усилием 160 тс подвергли штамповке. Формирование на конической поковке окна для установки и удаления клина, а также соединительной площадки осуществлено фрезерованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| РАЙЗЕР | 2008 |

|

RU2468277C2 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| Штамп для горячей штамповки | 1986 |

|

SU1368100A1 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2006 |

|

RU2343034C2 |

| Способ изготовления осесимметричных поковок | 1981 |

|

SU1017420A1 |

| Инструмент для высокоскоростной штамповки | 1981 |

|

SU1016015A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении конструктивных элементов подъемников, в частности устройств для крепления тросов или канатов при их соединении с кабинами или клетями. В соответствии с одним вариантом изготовления обоймы устройства для крепления троса из трубной заготовки радиальной ковкой получают поковку, состоящую из конических частей заданной длины. От поковки отделяют коническую часть и производят механическую обработку внутреннего конуса. Формоизменяют коническую часть с образованием эллипсообразного поперечного сечения. Путем механической обработки образуют окно для установки и извлечения клина и соединительную площадку. В соответствии со вторым вариантом изготовления формоизменяют трубный отрезок заданной длины ротационным обжимом и ротационной вытяжкой с образованием конической поковки. Поковку формоизменяют с получением эллипсообразного поперечного сечения и механической обработкой образуют окно для клина и соединительную площадку. В результате обеспечивается уменьшение трудоемкости изготовления обоймы. 2 н. и 4 з.п. ф-лы, 5 ил., 2 пр.

1. Способ изготовления обоймы устройства для крепления троса посредством клина, включающий формоизменение трубной заготовки радиальной ковкой с образованием поковки, состоящей из конических частей заданной длины, отделение конической части от поковки, механическую обработку внутреннего конуса конической части, формоизменение конической части с образованием эллипсообразного поперечного сечения, механическую обработку конической части с образованием окна для установки и извлечения клина и соединительной площадки.

2. Способ по п.1, отличающийся тем, что механическую обработку конической части с образованием окна для установки и извлечения клина и соединительной площадки осуществляют фрезерованием.

3. Способ по п.1, отличающийся тем, что механическую обработку конической части с образованием окна для установки и извлечения клина и соединительной площадки осуществляют путем сверления с последующим выполнением продольного и поперечного прорезов.

4. Способ изготовления обоймы устройства для крепления троса посредством клина, включающий формоизменение трубного отрезка заданной длины ротационным обжимом и ротационной вытяжкой с образованием конической поковки, формоизменение конической поковки с образованием у нее эллипсообразного поперечного сечения, механическую обработку конической поковки с образованием окна для установки и извлечения клина и соединительной площадки.

5. Способ по п.4, отличающийся тем, что механическую обработку конической поковки с образованием окна для установки и извлечения клина и соединительной площадки осуществляют путем фрезерования.

6. Способ по п.4, отличающийся тем, что механическую обработку конической поковки с образованием окна для установки и извлечения клина и соединительной площадки осуществляют путем сверления с последующим выполнением продольного и поперечного прорезов.

| EA 201100017 A1, 30.06.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2007 |

|

RU2352430C2 |

| Способ изготовления ступенчатых оболочек | 1978 |

|

SU780943A1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| JP 56041042 A, 17.04.1981 | |||

| JP 56071550 A, 15.06.1981 | |||

Авторы

Даты

2015-08-10—Публикация

2013-12-24—Подача