Область техники, к которой относится изобретение

Настоящее изобретение касается способа для опрокидывания грузового бункера, размещенного на грузовом автомобиле, и шарнирного устройства для осуществления способа согласно преамбуле независимых пунктов формулы изобретения. Изобретение касается также грузового автомобиля, содержащего такое устройство.

Описание предшествующего уровня техники

Транспортные средства для тяжелых грузов обычно имеют грузовой транспортер, который включает в себя грузовой бункер, такой как грузовая платформа, который может быть опрокинут назад вокруг шарнирного устройства и который опирается на грузовую раму. Для определения размеров грузового транспортера и, в частности, грузовой рамы для таких транспортных средств должны быть учтены не только максимальные статические нагрузки, но также и динамические факторы, которым будет подвержена машина во время работы с грузовым транспортером. Кроме того, определение размеров грузовой рамы также должно включать в себя аспекты безопасности. Что является ключевым в отношении веса, размера и цены грузовой рамы, так это то, каким образом распределяется вес груза по грузовой раме. Термин «вперед» в нижеследующем тексте будет использован для обозначения направления от задней части транспортного средства по направлению вперед, то есть в направлении перемещения транспортного средства при работе. Таким же образом термин «назад» будет использован для обозначения противоположного направления от передней части транспортного средства по направлению назад, то есть в направлении перемещения, когда транспортное средство перемещается в обратную сторону. Действие по опрокидыванию грузового бункера будет обозначено как «операция по подъему грузовой платформы».

Известна опора грузового бункера на один или несколько амортизирующих подушек (буферы), размещенных на передней части грузовой рамы и которые механическим образом подвешены в направлении поворота (направление опрокидывания). Таким образом груз поддерживается относительно грузовой рамы на переднем крае грузового бункера и сзади, на шарнире. Несущие нагрузку колеса смонтированы на раме между передней и задней точками атаки груза. Это означает, что грузовая рама должна иметь размеры для больших изгибающих нагрузок, что требует больших и тяжелых грузовых рам для того, чтобы обеспечить то, что грузовая рама будет достаточно стойкой к изгибанию, чтобы выдерживать изгибающие напряжения, которые возникают. Это увеличивает собственный вес грузовой рамы и увеличивает затраты.

Для того чтобы достичь более низких изгибающих напряжений в грузовой раме, известно распределение нагрузки на несколько амортизирующих буферов, размещенных на грузовой раме в области рамы и грузового бункера, и таким образом достижение широкого распределения нагрузки вдоль рамы. Проблема заключается в достижении оптимального распределения нагрузки вдоль рамы, в связи с чем буферы должны быть правильно отрегулированы, что достичь трудно. Вместо этого грузовая рама имеет завышенные габариты. К тому же деформации грузового бункера, которые возникают за счет ее использования, затрудняют оптимальное распределение нагрузки там, где используются несколько буферов, и таким образом результирующее распределение нагрузки изменяется. Кроме того, если один или несколько буферов отрегулированы неправильно или были удалены, вес нагрузки распределяется неравномерно и неконтролируемым образом по остальным буферам. В дополнение к тому факту, что грузовая рама имеет завышенные габариты, отслеживание и постоянное регулирование буферов требуется для того, чтобы избежать эффекта увеличения изгибающего напряжения, и это приводит к дополнительным затратам на обслуживание.

Таким образом, в промышленности существует необходимость получить усовершенствованный грузовой транспортер.

Описание изобретения

Цель изобретения - получить устройство и способ, с помощью которых недостатки предшествующего уровня техники будут преодолены или, по меньшей мере, сокращены.

Согласно первому аспекту настоящего изобретения это достигается с помощью описанного во введении типа шарнирного устройства с помощью характеризующих отличительных признаков независимого пункта формулы изобретения. Такое шарнирное устройство выполнено с возможностью размещения на грузовом устройстве для грузовых автомобилей, включающих в себя грузовую раму, размещенную с возможностью нести нагрузку в грузовом бункере, который размещен таким образом, что он может быть повернут с помощью шарнирного устройства, в связи с чем шарнирное устройство выполнено с возможностью смещения результирующей точки атаки грузового бункера во время операции подъема грузовой платформы. Шарнирное устройство размещено на заднем конце грузовой рамы. Выбирая точку атаки для грузового бункера во время перевозки в центре над несущими нагрузку колесами, возможно сократить изгибающее напряжение в грузовой раме, вызванное большими изгибающими и динамическими нагрузками, при этом грузовая рама может быть изготовлена таким путем более тонкой и более легкой.

Согласно дополнительному варианту осуществления настоящего изобретения шарнирное устройство содержит первое шарнирное сочленение, зафиксированное на раме с возможностью поворота, второе шарнирное сочленение, зафиксированное на грузовом бункере с возможностью поворота, в связи с чем первое и второе шарнирные сочленения соединены друг с другом с помощью рычага с возможностью поворота. В этом случае есть возможность смещать центр поворачивания грузового бункера во время опрокидывания и в то же самое время есть возможность изменить распределение нагрузки во время перевозки, так что большая часть нагрузки переносится центрально по балке на заднюю ось грузового автомобиля. Таким образом шарнирное устройство выполнено с возможностью поворота грузового бункера во время операции подъема грузовой платформы и смещения таким образом точки атаки грузового бункера. Первый из двух шарнирных сочленений шарнирного устройства сочленен с рамой, в то время как второй сочленен с грузовой платформой. Таким образом, шарнирное устройство имеет две зафиксированные точки сочленения. Во время операции подъема грузовой платформы вес груза смещается от первого шарнирного сочленения ко второму шарнирному сочленению посредством поворачивающегося рычага. С помощью второго шарнирного соединения, имеющего зафиксированную точку опоры в грузовой раме, на которую опирается груз во время перевозки, и посредством его расположения на значительном расстоянии от первого шарнирного сочленения изгибающие напряжения во время перевозки сокращаются.

В одном предпочтительном варианте осуществления настоящего изобретения шарнирное устройство содержит также стопорное средство, выполненное с возможностью ограничения степени движения рычага. В связи с этим возможно контролировать движение рычага, так что он останавливает движение шарнирного сочленения в положении, при котором центр вращения смещается от первого шарнирного сочленения ко второму шарнирному сочленению.

Согласно второму аспекту изобретения это достигается с помощью описанного во введении типа грузового автомобиля посредством характеризующих отличительных признаков независимого пункта формулы изобретения. Такой грузовой автомобиль для большегрузных перевозок может содержать переднюю часть, соединенную с задней частью, содержащей грузовое устройство, которое включает в себя грузовую раму, размещенную с возможностью служить опорой для грузового бункера, в связи с чем грузовой бункер размещен на заднем конце грузовой рамы, так что он может поворачиваться, в связи с чем грузовая рама содержит шарнирное устройство, как было описано выше, размещенное с возможностью смещения результирующей точки атаки грузового бункера во время операции подъема грузовой платформы. Путем смещения результирующей точки атаки грузового бункера во время операции подъема грузовой платформы и в начале подъема грузовой платформы есть возможность не только позволить самой большой части веса груза действовать по центру на заднюю ось балки во время перевозки, но также и то, что точка атаки грузового бункера во время опрокидывания, то есть центр вращения грузового бункера, смещается к заднему концу задней части грузовой рамы во время опрокидывания. Таким образом, необходимо учитывать приблизительно только статическую нагрузку при определении размеров грузовой рамы, при этом это ведет к экономии в весе и в затратах на грузовую раму. Решение дает уровни определения размеров изгибающего напряжения, которые значительно ниже, чем уровни по технологии предшествующего уровня техники. Размещая грузовой бункер так, что он уравновешивается в положении над или поблизости от задней части балки задней оси во время стадии перевозки, есть возможность уменьшить размеры грузовой рамы.

В одном варианте осуществления изобретения грузовая рама содержит заднюю ось в обратном направлении, несущую устройство тележки с двумя несущими нагрузку колесными осями, снабженными колесами, размещенными под задней частью грузовой рамы. Преимущество заключается в том, что грузовой бункер распределен между четырьмя колесами, которые поэтому могут быть изготовлены более маленькими по размеру и таким образом более дешевыми и способствуют более низкой общей высоте транспортного средства.

Согласно третьему аспекту изобретения это достигается с помощью описанного во введении типа способа посредством характеризующих отличительных признаков в независимом пункте формулы изобретения. Предпочтительные варианты осуществления изобретения описаны в зависимых пунктах формулы изобретения. Способ демонстрирует те же самые преимущества, что уже были описаны в формуле изобретения, относящейся к устройству.

Описание чертежей

Изобретение будет подробно пояснено ниже путем описания вариантов осуществления настоящего изобретения со ссылкой на приложенные чертежи, на которых:

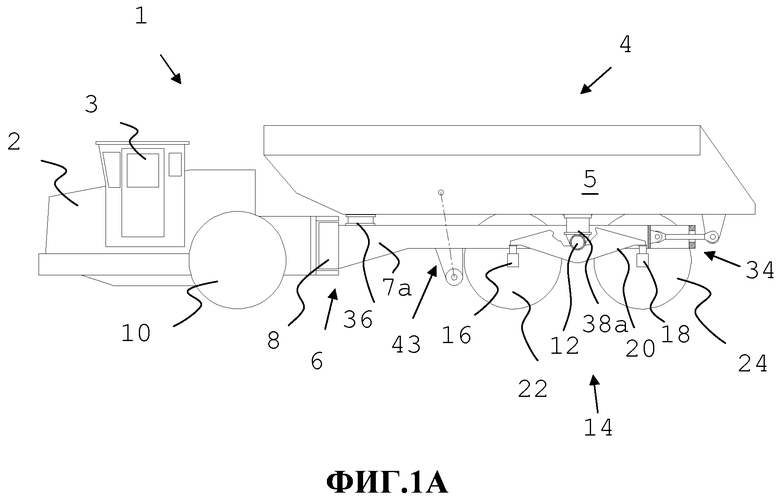

на фиг. 1А показан вид сбоку грузового автомобиля с опущенной грузовой платформой с шарнирным устройством согласно настоящему изобретению,

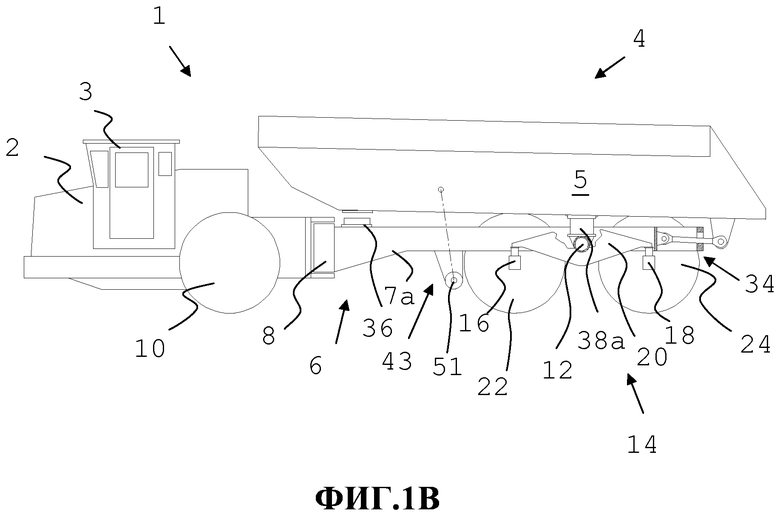

на фиг. 1В показан вид сбоку грузового автомобиля по фиг. 1А в начальной стадии операции подъема грузовой платформы,

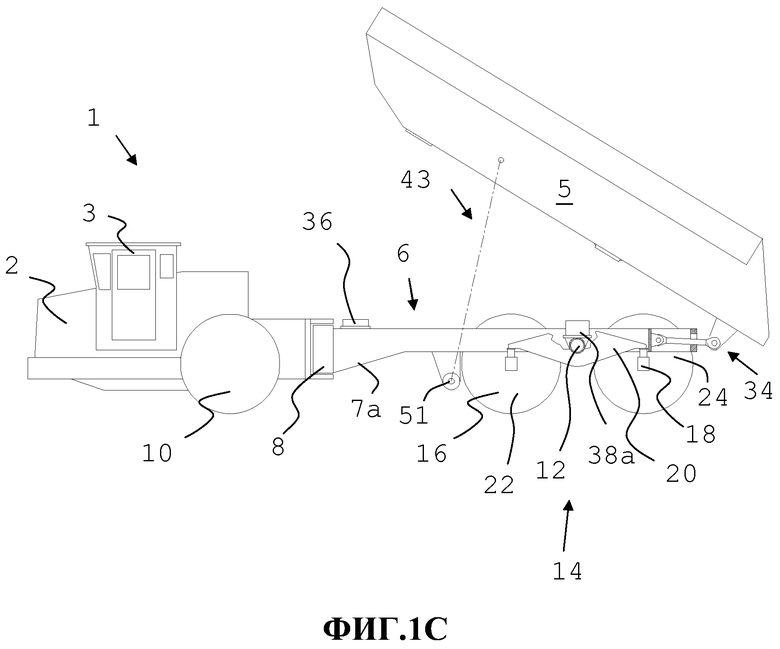

на фиг. 1С показан вид сбоку грузового автомобиля по фиг. 1А в конечной стадии операции подъема грузовой платформы,

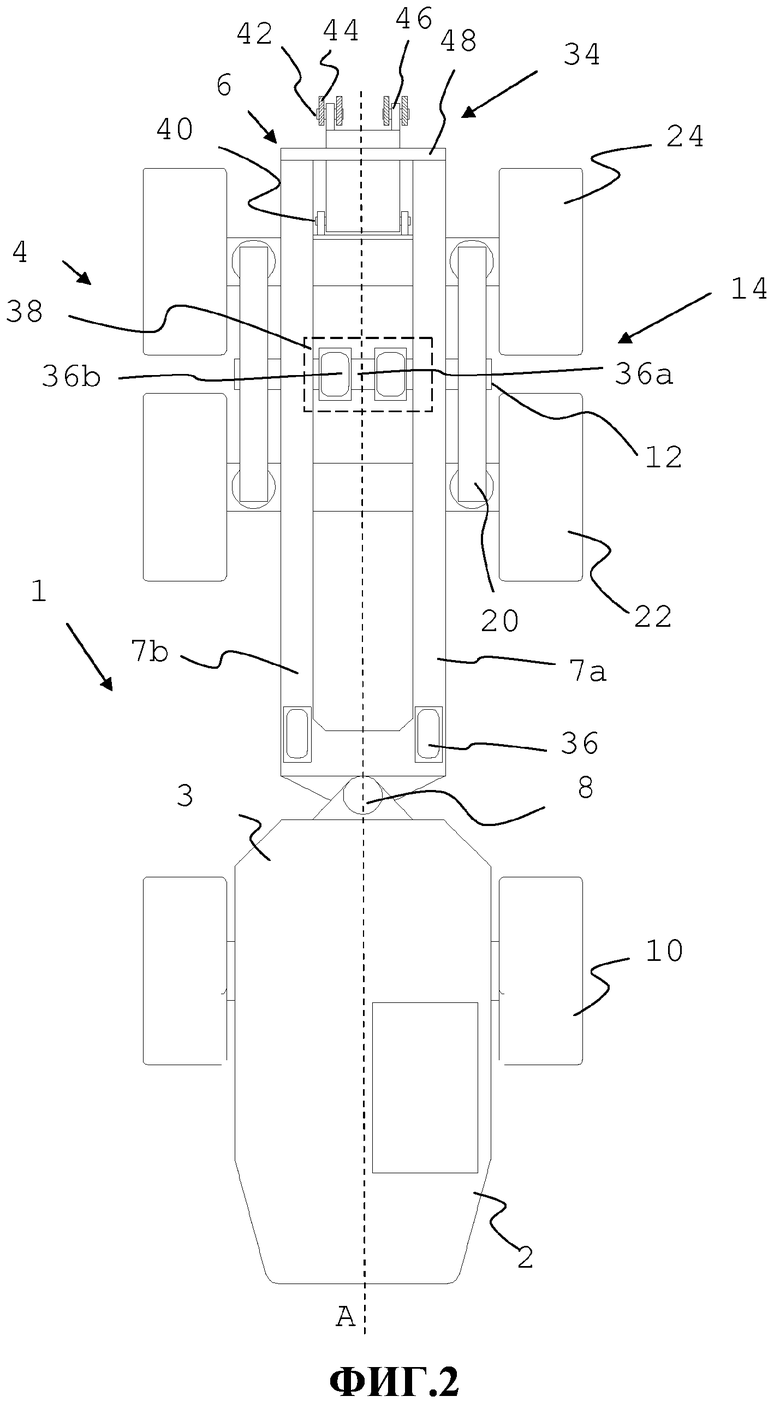

на фиг. 2 показан вид сверху грузового автомобиля по фиг. 1А без грузового бункера,

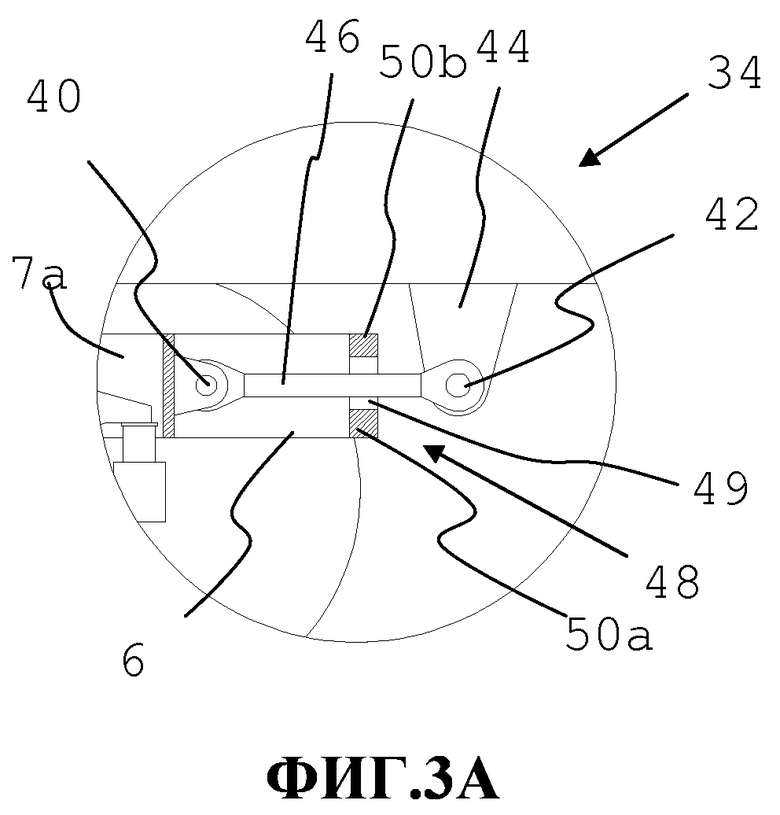

на фиг. 3А показан более подробно вид сбоку шарнирного устройства на грузовом автомобиле по фиг. 1А,

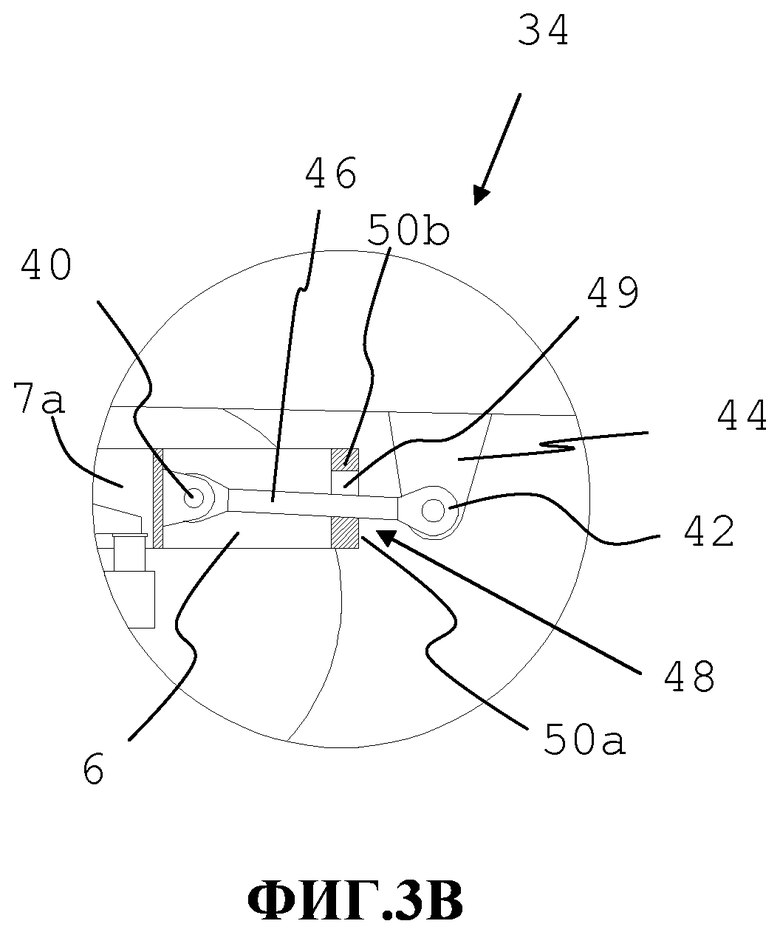

на фиг. 3В показан более подробно вид сбоку шарнирного устройства на фиг. 1В и

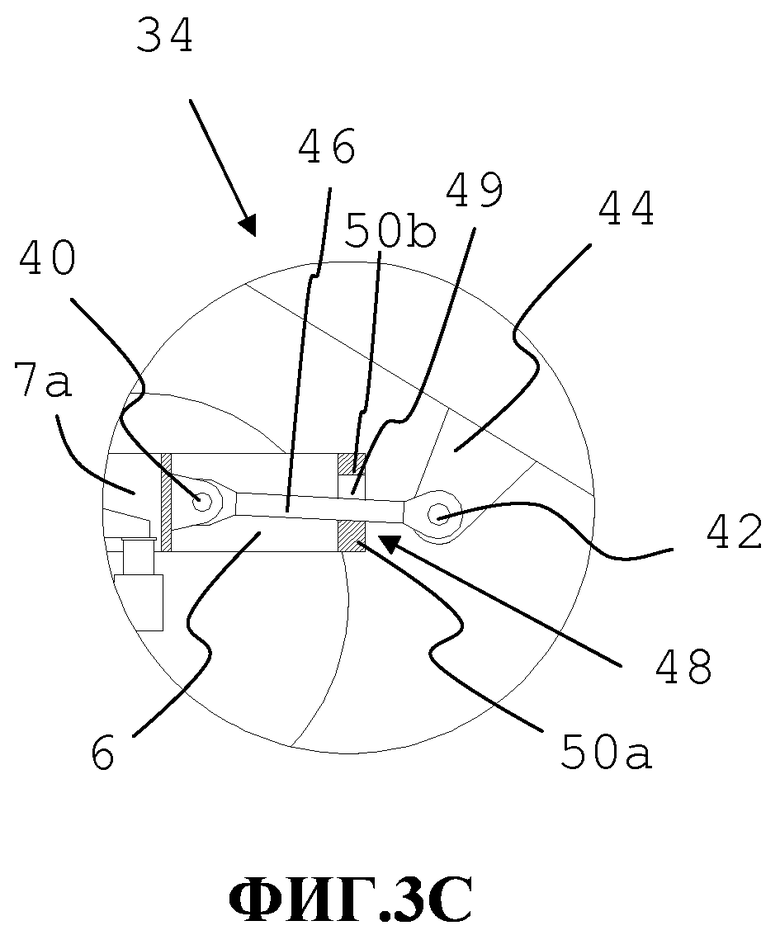

на фиг. 3С показан более подробно вид сбоку шарнирного устройства на фиг. 1С.

Подробное описание вариантов осуществления изобретения

Нижеследующее описание относится и к способу, и к шарнирному устройству.

На фиг. 1А показан вид сбоку грузового автомобиля 1 согласно настоящему изобретению. Транспортное средство 1 в данном случае представляет собой сочлененное транспортное средство 1 и содержит переднюю часть 2 с кабиной водителя 3 и заднюю часть 4 с грузовым транспортером. Грузовой транспортер содержит грузовой бункер 5, в данном случае грузовую платформу. Грузовой бункер 5 контактирует с грузовой рамой 6, которая размещена горизонтально относительно центральной оси А на задней части 4 с двумя продольными балками, одна из которых обозначена 7а.

Передняя часть 2 соединена с задней частью 4 посредством компенсационного сочленения 8 таким образом, который позволяет вращение. Передняя часть 2 содержит направленную вперед несущую нагрузку колесную ось, снабженную одной парой колес, из которых одно колесо обозначено 10. Задняя часть 4 содержит заднюю ось 12, несущую устройство 14 тележки мостов, посредством которой задняя ось 12 зафиксирована прикрепленной между продольными балками 7а, 7b. Устройство 14 тележки мостов несет две несущих нагрузку колесных оси 16, 18, снабженных колесами, которые взаимно соединены посредством устройства маятникового подвеса, содержащего два маятниковых плеча на каждой стороне грузовой рамы 6, из которых одно маятниковое плечо обозначено 20. Маятниковые плечи зафиксированы прикрепленными таким образом, что позволяют маятниковое колебание на задней оси 12, так что результирующий вес нагрузки действует в положении над задней осью 12 на грузовую раму 6, когда грузовая платформа находится в своем опущенном транспортном состоянии. Маятниковое плечо 20 распределяет нагрузку одинаково между двумя колесными осями 16, 18, так что вес нагрузки во время стадии перевозки поддерживается устройством 14 тележки мостов. Первая задняя ось 16, расположенная ближе всего к направленной вперед части задней части транспортного средства, несет первую пару колес, из которых одно колесо обозначено 22, при этом вторая колесная ось 18, расположенная дальше всего назад на самом большом расстоянии от передней части транспортного средства, несет вторую пару колес, из которых одно обозначено 24.

Грузовой бункер 5 размещен так, что он может быть повернут, будучи зафиксированным прикрепленным на шарнирном устройстве (опрокидывающем устройстве) 34, размещенном на задней части грузовой рамы 6, дальше всего от передней части 2 транспортного средства, размещенной так, что груз в грузовом бункере 5 может быть опрокинут из него за транспортное средство 1. Грузовой бункер 5 поддерживается, когда он контактирует с грузовой рамой 6, то есть в условиях перевозки, как показано на фиг. 1А, посредством первой пары амортизирующих буферов на каждой из продольных балок 7а, 7b на переднем крае грузовой рамы 6, из которых один буфер обозначен 36, и с помощью амортизирующего устройства 38, содержащего вторую пару амортизирующих буферов на балке между продольными балками 7а, 7b сзади грузовой рамы 6, из которых один буфер обозначен 38а. Амортизирующие буферы 36, 38а, 38b размещены с возможностью деформации при изменениях давления и возврата впоследствии к своей исходной форме, когда давление уменьшается, посредством чего грузовой бункер 5 еще удерживает мягкую опору во время начальной стадии операции подъема грузовой платформы. Буферы могут быть, например, из резины или из полимерного материала. Вторая пара буферов 38 на задней части грузовой рамы 6 размещена выше точки крепления на задней оси 12 соответствующего маятникового плеча 20. Таким путем точка атаки полного веса самой большой части груза расположена в положении по центру над задней осью 12 устройства тележки мостов во время перевозки. Вместо пары буферов может быть использован один увеличенный буфер или устройство рессоры, содержащей, например, металлическую спиральную рессору.

Грузовое устройство дополнительно содержит два гидравлических цилиндра, размещенных с каждой стороны балок 7а, 7b грузовой рамы в качестве опрокидывающих цилиндров, каждый из которых имеет прикрепление 51 не только спереди первого заднего колеса 22, но также наискось над в грузовом бункере 5 с той же стороны транспортного средства 1. Во время выгрузки груза (операция подъема грузовой платформы) положение грузового бункера 5 изменяется за счет использования гидравлических цилиндров.

За счет того факта, что вес груза расположен по центру над задней осью 12 устройства 14 тележки мостов, какой-либо изгибающий момент не содействует грузовой раме 6 во время перевозки, когда грузовая платформа опускается на грузовую раму 6. Груз, который соответствует габаритам грузовой рамы 6, будет затем нагрузкой, которую прикладывают к грузовой раме 6 во время перевозки передние буферы, и посредством опрокидывающих цилиндров во время операции подъема грузовой платформы, поскольку транспортное средство 1 еще стоит во время подъема грузовой платформы, и таким образом добавление динамических факторов не является необходимым во время определения габаритов.

Грузовой автомобиль предназначен, в частности, для перевозки больших грузов, таких как те, которые возникают во время добычи полезных ископаемых, строительства дорог и т.д., и к тому же гибким образом может быть проведен через узкие проходы в туннелях и других местах благодаря своей конструкции.

На фиг. 2 показан вид сверху грузового автомобиля 1 без грузового бункера, при этом задняя часть 4 транспортного средства содержит грузовую раму 6. Амортизирующее устройство 38 размещено на грузовой раме 6 на задней части за задней осью 12 устройства 14 тележки мостов. Амортизирующее устройство 38 содержит в данном случае два амортизирующих буфера 38а, 38b. Шарнирное устройство 34 размещено дальше всего сзади на грузовой раме 6, дальше всего от передней части 2 транспортного средства.

Шарнирное устройство содержит первое шарнирное сочленение (вал шарнира) 40, перпендикулярное к центральной линии А транспортного средства, прикрепленным на раме таким образом, который позволяет поворот, и второе шарнирное сочленение (шарнирный вал) 42, он также перпендикулярен центральной линии транспортного средства и прикреплен в прикреплении 44, которое также закреплено под грузовым бункером (не показано на чертежах) таким образом, который позволяет поворот, кроме того, первое и второе шарнирные сочленения соединены друг с другом таким образом, который позволяет поворот с помощью рычага (опрокидывающая балка) 46, который прикреплен и к первому 40 и ко второму 42 шарнирным сочленениям таким образом, который позволяет поворот, с образованием таким путем двойного шарнирного сочленения (опрокидывающее сочленение). Рычаг 46 в своем исходном положении во время перевозки имеет продольное расширение, которое параллельно центральной линии грузового устройства, когда находится в покое. Шарнирное устройство 34 содержит также стопорное средство 48 (не показано на чертежах), размещенное с возможностью ограничения степени движения рычага. Прикрепление 44 расположено за задней осью 12 устройства 14 тележки мостов во время перевозки.

На фиг. 1А-1С показан способ согласно изобретению как последовательность следующих друг за другом моментов времени. Фиг. 3А-3С представляют собой виды сбоку шарнирного устройства 34 соответствующего, соответственно, последовательности на фиг. 1А-1С.

На фиг. 1А показан, как было описано выше, вид сбоку грузового автомобиля 1 во время стадии его перевозки, которая является той же самой, что и начальная стадия операции подъема грузовой платформы, первой стадией последовательности. Груз покоится частично на передних амортизирующих буферах 36 и частично на задних амортизирующих буферах 38а, 38b, так что грузовой бункер 5 в основном уравновешивается в положении над балкой 12 задней оси устройства 14 тележки мостов. Шарнирное устройство 34 показано на фиг. 3А более подробно в тот же самый момент. Шарнирное устройство 34, содержащее первое шарнирное сочленение 40, зафиксированное на раме таким образом, который позволяет ему поворачиваться, второе шарнирное сочленение 42, зафиксированное на грузовом бункере 5 с помощью прикрепления 44 с возможностью поворота, при этом шарнирные сочленения соединены друг с другом с помощью рычага 46 таким образом, который позволяет поворот. Первый 40 и второй 42 шарнирные валы шарнирного устройства 34 расположены на той же линии в горизонтальном направлении, параллельном продолжению балки 7а грузовой рамы: еще не размещен вес на любом из шарнирных сочленений (шарнирных валов) 40, 42. Стопорное средство 48, размещенное с возможностью контроля и ограничения степени движения рычага 46, прикреплено на самой дальней задней части рамы и содержит раму с отверстием 49, через которое проходит рычаг 46. Таким образом, отверстие 49 обеспечивает рычагу 46 свободу перемещения между самым большим расширением рычага 46 вниз по направлению к ударной балке 50а в грузовой раме во время операции подъема грузовой платформы и вверх по направлению к верхней балке 50b. И ударная балка 50а, и верхняя балка 50b проходят поперек по отношению к оси симметрии А. Кроме того, рычаг 46 имеет конструкцию, которая сопротивляется изгибанию и предотвращает таким путем поворот груза в боковом направлении во время операции подъема грузовой платформы. Рычаг 46 во время стадии перевозки или начальной стадии имеет продольное расширение, параллельное центральной линии А грузового устройства, и таким образом расположен в центральном положении в отверстии 49 стопорного средства 48.

На фиг. 1В показан вид сбоку грузового автомобиля 1 по фиг. 1А во время стадии подъема операции подъема грузовой платформы, вторая стадия в последовательности, при которой груз покоится и на задних амортизирующих буферах 38а, 38b, и на первом шарнирном сочленении 40. Шарнирное устройство 34 показано на фиг. 3В более подробно в тот же самый момент.

Операция подъема грузовой платформы начинается с помощью активации опрокидывающих цилиндров 43 с каждой стороны груза и начала подъема грузовой платформы. Точка атаки грузового бункера (грузовой вес) смещается во время этого движения из положения над задними колесами к первому шарнирному сочленению 40 и затем дальше ко второму шарнирному сочленению 42.

Когда грузовой бункер 5 начинает поворачиваться назад, он поднимается своим передним краем, так что он больше не находится в контакте с передней парой буферов 36, и таким образом грузовая платформа вместо этого опирается на заднюю пару буферов 38а, 38b и на первое шарнирное сочленение 40.

При дальнейшем повороте вверх грузового бункера 5 он больше не контактирует с задней парой буферов 38а, 38, но поддерживает грузовую платформу частично в прикреплении 51 опрокидывающих цилиндров и частично на первом шарнирном сочленении 40, которое становится таким образом новой точкой атаки груза. Грузовой бункер 5 таким путем поворачивается вокруг первого шарнирного сочленения 40.

Впоследствии, когда опрокидывающие цилиндры 43 поднимают грузовой бункер 5 дальше, рычаг 46 поворачивается на первом шарнирном сочленении 40 вниз по направлению к контактной балке 50а, где движение поворота останавливает рычаг 46, достигая контактной балки 50а в стопорном средстве 48.

На фиг. 1С показан вид сбоку грузового автомобиля на фиг. 1А во время опрокидывания груза, конечной стадии операции подъема грузовой платформы, третьей стадии последовательности; на фиг. 3С показан подробный вид сбоку шарнирного устройства 34 на фиг. 1С в тот же самый момент. Точка атаки груза здесь перенесена на второе шарнирное сочленение 42, в связи с чем грузовой бункер поддерживается вторым шарнирным сочленением 42 и на опрокидывающих цилиндрах. Грузовой бункер 5 теперь поворачивается только вокруг второго шарнирного сочленения 42. Во время постоянного выдвижения опрокидывающих цилиндров до максимального угла опрокидывания груз на грузовой раме 6 поднимается таким образом не только посредством прикреплений 51 цилиндров, но также посредством контактной балки 50а для балки опрокидывания.

Изобретение не ограничено показанными вариантами осуществления настоящего изобретения: специалист в данной области техники, естественно, модифицирует его некоторое число раз в пределах объема изобретения, определенного формулой изобретения. Таким образом, транспортное средство 1 может также не иметь устройства тележки мостов, как показано на фиг. 1А-1С. Кроме того, передняя часть 2 может содержать больше, чем одну ось передних колес, при этом задняя часть может содержать больше, чем две колесных оси. Кроме того, передняя часть грузового автомобиля в различных вариантах осуществления настоящего изобретения может быть снабжена передней несущей нагрузку колесной осью с одной или двумя парами колес, размещенными под передней секцией грузовой рамы, при этом задняя часть может тем же самым образом быть снабжена устройством тележки мостов или только одной парой колес. Кроме того, в дополнительном варианте осуществления настоящего изобретения может быть использовано транспортное средство с задней осью только с одной парой колес. В дополнительных вариантах осуществления настоящего изобретения передняя часть может быть зафиксирована соединенной с задней частью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕВОЗКИ СУПЕРКОНТЕЙНЕРОВ С РАЗРЯДНЫМИ И ЭКОЛОГИЧЕСКИ ОПАСНЫМИ ГРУЗАМИ | 2013 |

|

RU2550940C1 |

| Грузовой автомобиль для перевозки грузов на поддонах | 1976 |

|

SU878188A3 |

| АВТОТРАНСПОРТНОЕ СРЕДСТВО С ГРУЗОПОДЪЕМНЫМ УСТРОЙСТВОМ | 1995 |

|

RU2091255C1 |

| Транспортное средство с грузоподъемным устройством | 1987 |

|

SU1482835A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕВОЗКИ ГРУЗОВЫХ АВТОМОБИЛЕЙ И САМОХОДНОЙ ТЕХНИКИ | 2008 |

|

RU2368517C1 |

| Транспортная система | 1988 |

|

SU1777587A3 |

| Сцепное устройство полуприцепа и грузовой платформы автопоезда | 1989 |

|

SU1614835A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕВОЗКИ ШАССИ ГРУЗОВЫХ АВТОМОБИЛЕЙ | 1991 |

|

RU2035327C1 |

| ПРИЦЕП ДЛЯ БУКСИРОВАНИЯ ПОВРЕЖДЕННЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2066643C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

Изобретение относится к транспортным средствам с опрокидывающимся кузовом. Грузовой автомобиль для большегрузных перевозок содержит переднюю часть (2), соединенную с задней частью (4), содержащей грузовое устройство с грузовой рамой, размещенной с возможностью нести грузовой бункер (5). Грузовой бункер размещен с возможностью поворота на заднем конце грузовой рамы. Грузовое устройство или грузовая рама содержит шарнирное устройство, размещенное с возможностью смещения точки атаки результирующей нагрузки на грузовой бункер во время операции подъема грузовой платформы. Способ подъема грузовой платформы грузового автомобиля для большегрузных перевозок заключается в смещении точки атаки результирующей нагрузки на грузовой бункер во время операции подъема грузовой платформы шарнирным устройством (34), содержащим первое шарнирное сочленение, закрепленное на раме и соединенное с помощью рычага со вторым шарнирным сочленением, зафиксированным на грузовом бункере (5) с возможностью поворота. Вес груза смещается во время операции подъема грузовой платформы с первого шарнирного сочленения ко второму шарнирному сочленению за счет поворота рычага. Изобретение снижает изгибающие напряжения на грузовую раму. 3 н. и 11 з.п. ф-лы, 7 ил.

1. Шарнирное устройство (34) для грузового устройства для большегрузных перевозок, при этом грузовое устройство включает в себя грузовую раму (6), выполненную с возможностью нести грузовой бункер (5), при этом шарнирное устройство выполнено с возможностью поворота грузового бункера, отличающееся тем, что шарнирное устройство выполнено с возможностью смещения точки атаки результирующей нагрузки на грузовой бункер во время операции подъема грузовой платформы, при этом шарнирное устройство (34) содержит первое шарнирное сочленение (40), зафиксированное на раме с возможностью поворота, второе шарнирное сочленение (42), зафиксированное на грузовом бункере с возможностью поворота, при этом первое и второе шарнирные сочленения соединены друг с другом с помощью рычага (46) с возможностью поворота, при этом вес груза смещается во время операции подъема грузовой платформы от первого шарнирного сочленения ко второму шарнирному сочленению с помощью поворота рычага.

2. Шарнирное устройство (34) по п.1, в котором шарнирное устройство содержит также стопорное средство (48), выполненное с возможностью ограничения степени движения рычага (46).

3. Грузовой автомобиль для большегрузных перевозок, содержащий переднюю часть (2), соединенную с задней частью (4), содержащей грузовое устройство, включающее в себя грузовую раму (6), выполненную с возможностью нести грузовой бункер (5), причем грузовой бункер размещен на заднем конце грузовой рамы с возможностью поворота, отличающийся тем, что грузовое устройство содержит шарнирное устройство (34) по любому из пп.1-2.

4. Грузовой автомобиль по п.3, в котором грузовой бункер (5) выполнен с возможностью уравновешивания в положении над задней осью (12) во время стадии перевозки.

5. Грузовой автомобиль по п.4, в котором первое амортизирующее устройство (36) размещено направленным вперед на грузовой раме, при этом амортизирующие устройства (38а, 38b), размещенные на грузовой раме (6) за балкой задней оси (12), выполнены с возможностью нести грузовой бункер (5).

6. Грузовой автомобиль по п.5, в котором амортизирующее устройство (36, 38, 38а, 38b) является, по меньшей мере, одним амортизирующим буфером, выполненным из листового материала: резины, полимерного материала.

7. Грузовой автомобиль по п.5, в котором амортизирующее устройство (36, 38, 38а, 38b) является устройством рессоры.

8. Грузовой автомобиль по любому из пп.3-7, в котором грузовая рама (6) содержит направленную назад заднюю ось (12), размещенную под задней частью грузовой рамы (6) и несущую устройство (14) тележки мостов с двумя несущими нагрузки колесными осями (16, 18), снабженными колесами.

9. Грузовой автомобиль по любому из пп.3-7, в котором грузовая рама (6) содержит заднюю ось (12), размещенную под задней частью грузовой рамы и поддерживающую несущую нагрузку колесную ось, снабженную парой колес.

10. Способ подъема грузовой платформы грузового автомобиля для большегрузных перевозок, при этом грузовой автомобиль (1) содержит переднюю часть (2), соединенную с задней частью (4), содержащей грузовое устройство, включающее в себя грузовую раму (6), размещенную с возможностью нести грузовой бункер (5), при этом грузовой бункер размещен на заднем конце грузовой рамы с возможностью поворота, отличающийся тем, что способ дополнительно содержит: смещение точки атаки результирующей нагрузки на грузовой бункер во время операции подъема грузовой платформы шарнирным устройством, которое содержится внутри грузовой рамы (6), при этом шарнирное устройство (34) содержит первое шарнирное сочленение (40), закрепленное на раме с возможностью поворота, второе шарнирное сочленение (42), зафиксированное на грузовом бункере (5) с возможностью поворота, при этом первое и второе шарнирные сочленения соединены друг с другом с помощью рычага (46) с возможностью поворота, при этом вес груза смещается во время операции подъема грузовой платформы с первого шарнирного сочленения ко второму шарнирному сочленению за счет поворота рычага.

11. Способ по п.10, в котором грузовой бункер (5) размещают в положении равновесия над балкой задней оси (12) во время стадии перевозки.

12. Способ по п.11, в котором спереди грузовой рамы (6) размещены первое амортизирующее устройство (36) и за балкой задней оси второе амортизирующее устройство (38, 38а, 38b), при этом амортизирующие устройства размещены с возможностью нести грузовой бункер (5) во время стадии перевозки.

13. Способ по любому из пп.10-12, в котором грузовой бункер поддерживается во время стадии перевозки устройством (14) тележки мостов с двумя несущими нагрузку колесными осями (16, 18), снабженными колесами на задней оси (12) под задней секцией грузовой рамы (6).

14. Способ по любому из пп.10-12, в котором грузовой бункер поддерживается во время стадии перевозки парой колес с колесной осью, размещенной на задней части задней оси (12) под задней секцией грузовой рамы (6).

| US 3610690 A1, 05.10.1971 | |||

| Шайба для формирования, крепления и изоляции лобовых частей обмоток статора электрической машины | 1989 |

|

SU1705968A1 |

| JP 62034828 A, 14.02.1987 | |||

| Самосвальный полуприцеп | 1983 |

|

SU1154124A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2015-11-20—Публикация

2011-02-17—Подача