Изобретение относится к области изготовления бетонных изделий и может быть использовано в промышленности строительных материалов.

Известен способ изготовления декоративных бетонных изделий путем оплавления лицевой поверхности плазменным факелом с последующей тепловлажностной обработкой и твердением в течение 28 суток [А.С. СССР 1705090. Способ изготовления декоративных бетонных изделий. / Бессмертный B.C. и др. От 03.05.89. Бюл. №2, опубл. 15.01.92].

Однако способ имеет следующие недостатки: длительность и энергоемкость процесса, значительное количество брака в виде сколов и отслоений глазурного слоя.

Наиболее близким техническим решением является способ изготовления декоративных бетонных изделий, включающий приготовление и укладку в формы промежуточного слоя и бетонной смеси, выдержку, тепловлажностную обработку и плазменное оплавление их лицевой поверхности [Патент РФ 2459699].

Недостатком данного способа является относительно низкое качество и высокая энергоемкость процесса, так как плазменное оплавление промежуточного слоя вызывает появление значительных временных и постоянных напряжений, вызванных термоударом при высокотемпературном плазменном оплавлении лицевой поверхности бетона.

Задача, решаемая предлагаемым способом, заключается в получении высококачественной конкурентоспособной продукции.

Техническим результатом предлагаемого способа является снижение энергозатрат, снижение временного и постоянного напряжения в покрытии, повышение прочности сцепления покрытия с основой.

Технический результат достигается тем, что способ глазурования изделий из бетона включает укладку и уплотнение смеси, выдержку и тепловлажностную обработку изделий, плазменное оплавление их лицевой поверхности, причем на лицевую поверхность напыляют цветной стеклопорошок при одновременном плазменном оплавлении лицевой поверхности при мощности работы плазмотрона 7 кВт, расходе плазмообразующего газа 1,4 м3/час и расходе стеклопорошка 1,75-2,25 г/сек. Вместо промежуточного слоя на лицевую поверхность напыляют цветной стеклопорошок при одновременном плазменном оплавлении лицевой поверхности бетона при мощности работы плазмотрона 7 кВт, расходе плазмообразующего газа 1,4 м3/час и расходе стеклопорошка 1,75-2,25 г/сек.

Отличительным признаком предлагаемого способа является устранение технологических операций подготовки и укладки в формы промежуточного слоя, вместо него на лицевую поверхность напыляют цветной стеклопорошок при одновременном плазменном оплавлении лицевой поверхности при мощности работы плазмотрона 7 кВт, расходе плазмообразующего газа 1,4 м3/час и расходе стеклопорошка 1,75-2,25 г/сек.

В предлагаемом способе за счет напыления расплава стеклопорошка на образовавшийся расплав на лицевой поверхности бетона при одновременном оплавлении его лицевой поверхности происходит релаксация напряжений, диффузия расплава вглубь бетона с образованием промежуточного слоя. Это способствует существенному повышению качества, в частности повышению прочности сцепления покрытия с основой.

Изобретательский уровень предлагаемого способа подтверждается тем, что устранение технологической операции подготовки промежуточного слоя снижает энергозатраты, а одновременное оплавление лицевой поверхности бетона с одновременным напылением цветного стеклопорошка позволяет снизить временное и постоянное напряжения в покрытии и повысить прочность сцепления покрытия с основой.

Проведенный анализ известных способов изготовления декоративных бетонных изделий позволяет делать заключение о соответствии заявляемого изобретения критерию «новизна».

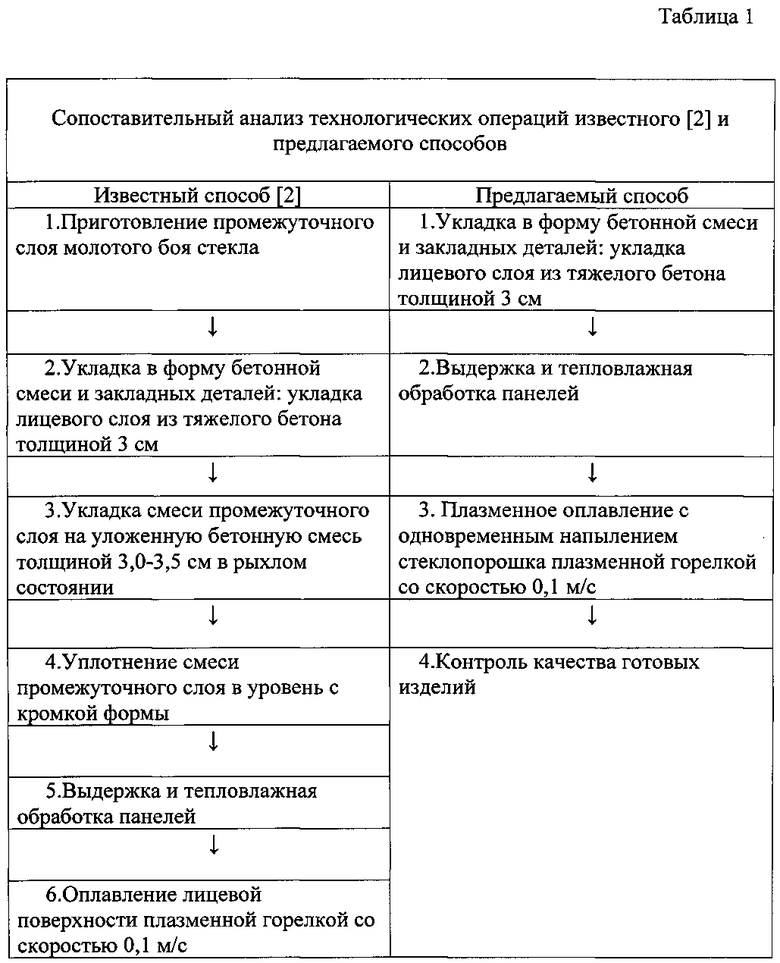

Сопоставительный анализ технологических операций предлагаемого и известного способов представлен в таблице 1.

Оптимальными условиями оплавления лицевой поверхности бетонных изделий, экспериментально полученными, является мощность работы плазмотрона 7 кВт и расход плазмообразующего газа 1,4 м3/час (таблица 2).

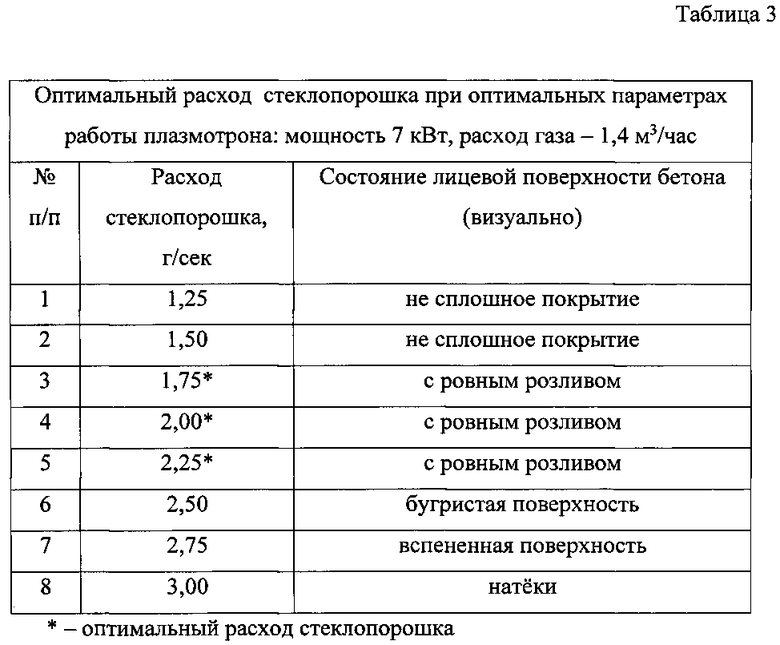

Оптимальный расход стеклопорошка для плазменного напыления, экспериментально полученный, представлен в таблице 3.

Пример изготовления декоративных бетонных изделий.

В форму для производства панелей стандартных размеров 2,76×3,18 м укладывали тяжелый бетон.

Форму выдерживали в течение 2-х часов и проводили тепловлажную обработку по стандартным заводским параметрам.

Предварительно мололи в шаровой мельнице бой синего кобальтового стекла и на виброситах рассевали на фракции 60-120 мкм.

Освобождали изделие из формы и проводили плазменное оплавление лицевой поверхности с одновременным напылением стеклопорошка плазменной горелкой ГН-5р электродугового плазмотрона УПУ-8 м с расходом 2,00 г/сек.

Параметры работы плазмотрона были следующие: мощность 7 кВт, расход плазмообразующего газа аргона - 1,4 м3/час.

После плазменного оплавления панели образовывался высококачественный глазурный слой толщиной 600±25 мкм.

После плазменного оплавления определяли прочность сцепления покрытия с основой.

Пример осуществления контроля качества

Для определения прочности сцепления покрытия с основой готовили 5 образцов размером 30×30×30 мм по технологии, указанной в примере.

К оплавленной поверхности пяти образцов приклеивали эпоксидной смолой пять металлических стержней длиной 150 мм и площадью 1 см2.

После полимеризации эпоксидной смолы в течение 24 часов приступали к определению прочности сцепления на разрывной машине R - 0,5.

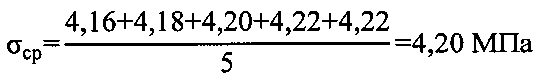

Изделие закрепляли в специальных зажимах разрывной машины. После равномерного нагружения происходил отрыв покрытия. Прочность сцепления покрытия с основой определяли как среднее арифметическое пяти измерений

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2564544C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2838679C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2832469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА СТЕКЛОКРЕМНЕЗИТЕ | 2015 |

|

RU2595074C2 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2568618C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ ЛИСТОВЫХ СТЕКОЛ | 2016 |

|

RU2640617C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СТЕНОВОЙ КЕРАМИКИ | 2012 |

|

RU2498965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2459699C1 |

| СТЕКЛОМЕТАЛЛИЧЕСКОЕ ДЕКОРАТИВНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2251538C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СТЕКЛОКРЕМНЕЗИТА | 2017 |

|

RU2655699C1 |

Изобретение относится к области изготовления бетонных изделий и может быть использовано в промышленности строительных материалов. Технический результат - повышение качества конечного продукта за счет снижения временного и постоянного напряжения в покрытии и повышения прочности сцепления покрытия с основой с одновременным снижением энергозатрат. Способ глазурования изделий из бетона включает укладку и уплотнение смеси, выдержку и тепловлажностную обработку изделий, плазменное оплавление их лицевой поверхности, причем на лицевую поверхность напыляют цветной стеклопорошок при одновременном плазменном оплавлении лицевой поверхности при мощности работы плазмотрона 7 кВт, расходе плазмообразующего газа 1,4 м3/ч и расходе стеклопорошка 1,75-2,25 г/с. 3 табл., 2 пр.

Способ глазурования изделий из бетона, включающий укладку и уплотнение смеси, выдержку и тепловлажностную обработку изделий, плазменное оплавление их лицевой поверхности, отличающийся тем, что на лицевую поверхность напыляют цветной стеклопорошок при одновременном плазменном оплавлении лицевой поверхности при мощности работы плазмотрона 7 кВт, расходе плазмообразующего газа 1,4 м3/ч и расходе стеклопорошка 1,75-2,25 г/с.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2459699C1 |

| Способ изготовления декоративных бетонных изделий | 1989 |

|

SU1705090A1 |

| Способ обработки поверхностей бетонных строительных изделий и монолитных сооружений | 1991 |

|

SU1838115A3 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ БЕТОНА | 2011 |

|

RU2466864C1 |

| Способ получения защитно-декоративного покрытия на строительных изделиях | 1990 |

|

SU1798969A1 |

| Способ получения декоративного покрытия | 1978 |

|

SU707134A1 |

| СПОСОБ, СИСТЕМА И КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ КОД ДЛЯ ОПТИМИЗАЦИИ РЕЙСА С ПОМОЩЬЮ ПОПОЛНЕНИЯ БАЗЫ ДАННЫХ ЖЕЛЕЗНОДОРОЖНЫХ СОСТАВОВ/ПУТЕЙ | 2007 |

|

RU2469387C2 |

Авторы

Даты

2015-12-27—Публикация

2014-11-06—Подача