Изобретение касается устройства для заточки свеклорезных ножей машин для нарезки корнеплодов.

Свеклорезные ножи часты в употреблении, в частности, для получения свекловичной стружки с помощью соответствующих машин для нарезки корнеплодов. Такие свеклорезные ножи применяются в многочисленных формах и вследствие надлежащего употребления часто затупляются, так что требуется дополнительная заточка ножа. Такие ножи состоят из корпуса ножа, на котором с одной стороны выполнены режущие элементы в форме двускатной крыши, в большом количестве расположенные рядом друг с другом. Для заточки свеклорезные ножи всегда должны подшлифовываться на каждом лезвии режущих элементов в форме двускатной крыши. Это требует значительных затрат труда и должно выполняться очень тщательно, так как, с одной стороны, лезвие должно тщательно позиционироваться в заточных элементах, а с другой стороны, также точным образом должна соблюдаться глубина врезания соответствующих фрез, чтобы не слишком обрезать нож и создавать на режущем элементе острую кромку.

Обслуживание традиционных устройств этого рода возможно только с большими затратами ручного труда, при этом из-за ручного обслуживания существуют также многочисленные источники ошибок при заточке.

Известно также устройство для заточки свеклорезных ножей машины для нарезки корнеплодов, причем свеклорезный нож имеет лезвие с множеством выполненных на корпусе ножа режущих элементов в форму двускатной крыши, содержащее раму, обрабатывающий узел, снабженный механически приводимой во вращение дисковой фрезой, имеющей крышеобразную фрезерную кромку, и зажим, в котором зафиксирован корпус ножа в зажатом положении и который выполнен с возможностью механической перестановки по неподвижной направляющей (UA 25300, В24В 3/56, 15.04.2003).

Исходя из этого уровня техники, в основе изобретения лежит задача, создать устройство такого рода, которое обеспечит возможность заточки свеклорезных ножей практически полностью автоматизированным способом.

Решение этой задачи дано в п. 1 формулы изобретения. Устройство состоит по существу из механически линейно переставляемого в направлении оси Y друг к другу и друг от друга центрирующего узла для центрирования и позиционирования свеклорезных ножей относительно дисковой фрезы, обрабатывающего узла, включающего в себя механически приводимую во вращение дисковую фрезу, снабженную крышеобразной фрезерной кромкой, посредством которой могут поочередно затачиваться лезвия позиционированных свеклорезных ножей, при этом центрирующий узел и обрабатывающий узел зафиксированы на раме устройства с возможностью перестановки посредством двигателя. Кроме того, предусмотрен зажим, который фиксирует корпус свеклорезного ножа в зажатом положении и который может механически, т.е. предпочтительно посредством электродвигателя, переставляться в неподвижной направляющей в направлении X. В исходном положении центрирующий узел и обрабатывающий узел отведены друг от друга, так что возможно позиционирование свеклорезного ножа посредством зажима. Зажим со свеклорезным ножом переставляется до тех пор, пока первый режущий элемент в форме двускатной крыши не будет правильно выровнен относительно фрезерной кромки дисковой фрезы. Затем центрирующий узел с центрирующим элементом, и/или обрабатывающий узел с дисковой фрезой переставляются в рабочее положение, в котором центрирующий узел центрирующим элементом установлен на тыльную сторону режущего элемента в форме двускатной крыши и обрабатывающий узел фрезерной кромкой дисковой фрезы врезается во фронтальную сторону режущего элемента в форме двускатной крыши. Во время процесса фрезерования дисковая фреза в направлении центрирующего узла, то есть в направлении Y, движется на определенную величину фрезерования, так что соответствующий режущий элемент свеклорезного ножа затачивается. После выполнения процесса фрезерования элементы переставляются в конечное положение, в котором снова центрирующий узел и обрабатывающий узел отодвигаются друг от друга, причем в положение, соответствующее исходному положению. Затем зажим со свеклорезным ножом может переставляться на один шаг свеклорезного ножа в направлении X, и в этом положении следующий за первым режущим элементом в форме двускатной крыши режущий элемент выровнен относительно центрирующего элемента и относительно дисковой фрезы, готовясь к следующему процессу фрезерования. Следующие положения следуют снова в той же последовательности, как указано выше. Этот принцип действия осуществляется, пока не будут обработаны все режущие элементы. Затем свеклорезный нож может быть вынут из зажима, а другой предназначенный для заточки свеклорезный нож вставлен в зажим, при этом устройство эксплуатируется надлежащим образом, как указано, чтобы затачивать и этот нож.

Указанным способом и с помощью указанного устройства простым образом возможна практически полностью автоматизированная заточка свеклорезного ножа, так чтобы избегать ошибок, обусловленных ручным манипулированием, и тому подобного. Также при этом значительно ускорен процесс заточки, так что за относительно короткое время могут затачиваться все свеклорезные ножи.

Одно из предпочтительных усовершенствований видится в том, чтобы устройство было оснащено электронным процессором, который имеет блок памяти для запоминания номинальных значений, блок сравнения для сравнения номинальных значений с фактическими значениями и блок управления для управления механическими, пневматическими и/или электрическими приводными средствами для движения центрирующего узла, обрабатывающего узла, дисковой фрезы и зажима.

Все элементы устройства могут приводиться в действие с помощью блока электронного управления, при этом электронный процессор управляет настройкой и подготовкой к работе соответствующих агрегатов. Процессор имеет блок памяти для запоминания номинальных значений глубины проникновения фрезы, а также блок сравнения для сравнения номинальных значений с фактическими значениями и блок управления для управления механическими, пневматическими и/или электрическими приводными средствами, с помощью которых центрирующий узел, обрабатывающий узел и зажим движутся и приводятся в действие.

Особенно предпочтительно при этом предусмотрено, чтобы центрирующий элемент центрирующего узла мог ограниченно переставляться из упруго опертого среднего положения в отклоненное против усилия пружины положение перестановки в направлении X, при этом для регистрации положения перестановки установлено электрическое средство измерения и соединено с блоком электронного управления и/или блоком электронной памяти.

Благодаря этому исполнению возможно, чтобы центрирующий элемент сначала при еще не точно выровненном свеклорезном ноже устанавливался на тыльную сторону режущего элемента в форме двускатной крыши, при этом вследствие неточного выравнивания происходит отклонение центрирующего элемента от среднего положения в положение перестановки в направлении + или - X, отклоненное против усилия пружин. Это отличающееся от номинального положения положение перестановки измеряется и регистрируется электрическим средством измерения, и зарегистрированные данные записываются блоком электронного управления и/или запоминаются в блоке электронной памяти. Посредством этих заархивированных в управлении данных может затем осуществляться перестановка зажима вместе со свеклорезным ножом в направлении X в точное номинальное положение, так чтобы впоследствии мог выполняться точный процесс фрезерования, потому что фреза тогда выровнена точно относительно режущего элемента в форме двускатной крыши. В этом положении центрирующий элемент находится в среднем положении, которое регистрируется электрическими средствами изобретения и распознается как номинальное положение.

Кроме того, предпочтительно предусмотрено, что центрирующий элемент в положении юстировки установлен непосредственно на фрезерную кромку дисковой фрезы, регистрируется путь возможного движения центрирующего элемента из среднего положения в положение перестановки и определенное таким образом положение дисковой фрезы архивируется в блоке электронной памяти, причем это положение представляет собой при этом точное рабочее положение дисковой фрезы и заархивировано в блоке памяти в качестве номинального значения.

Кроме того, предпочтительно предусмотрено, что центрирующий элемент в рабочем положении установлен на тыльной стороне предназначенного для обработки режущего элемента в форме двускатной крыши, при этом регистрируется путь возможного отклонения положения в направлении X от номинального положения и с помощью электронного управления из этого отклонения выводится регулирующий сигнал, посредством которого привод зажима включается в направлении X и зажим переставляется в номинальное положение.

Кроме того, предпочтительно может быть предусмотрено, чтобы для регистрации пути между центрирующим элементом и удаленными от него в направлении X частями центрирующего узла в качестве средств измерения были расположены индуктивные датчики перемещений, соединенные с блоком электронного управления, которое обрабатывает зарегистрированный сигнал и выводит из него регулирующую команду для исполнительного привода зажима.

Также предпочтительно предусмотрено, чтобы центрирующий узел посредством электрического исполнительного средства был выполнен с возможностью перестановки в направлении Y, причем это электрическое исполнительное средство соединено со схемой нарастания тока, посредством которой исполнительное средство при превышении некоторой силы тока отключается, когда центрирующий узел прижат к твердому препятствию, в частности к дисковой фрезе или к тыльной стороне режущего элемента в форме двускатной крыши.

Один из предпочтительных способов эксплуатации описанного выше устройства видится в том, чтобы в рабочем положении центрирующий узел центрирующим элементом передвигался к тыльной стороне предназначенного для обработки режущего элемента до тех пор, пока не будет зарегистрировано нарастание тока и тем самым закончена подача центрирующего узла, при этом пройденный путь центрирующего узла посредством электронного датчика исполнительного привода передается в блок управления, зарегистрированное значение измерения сравнивается с заархивированным в блоке памяти значением измерения нулевого положения дисковой фрезы и отсюда выводится регулирующее значение для перестановки дисковой фрезы в направлении фронтальной стороны режущего элемента и определяется глубина фрезерования дисковой фрезы.

Один из примеров осуществления изобретения изображен на чертеже и описан подробнее ниже.

Показано:

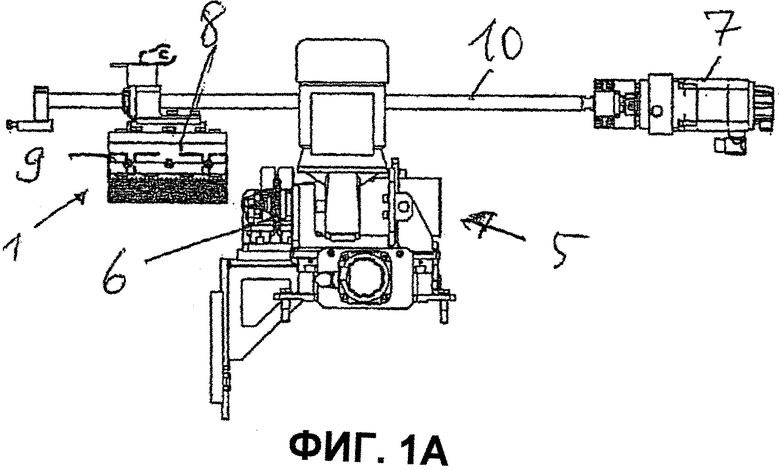

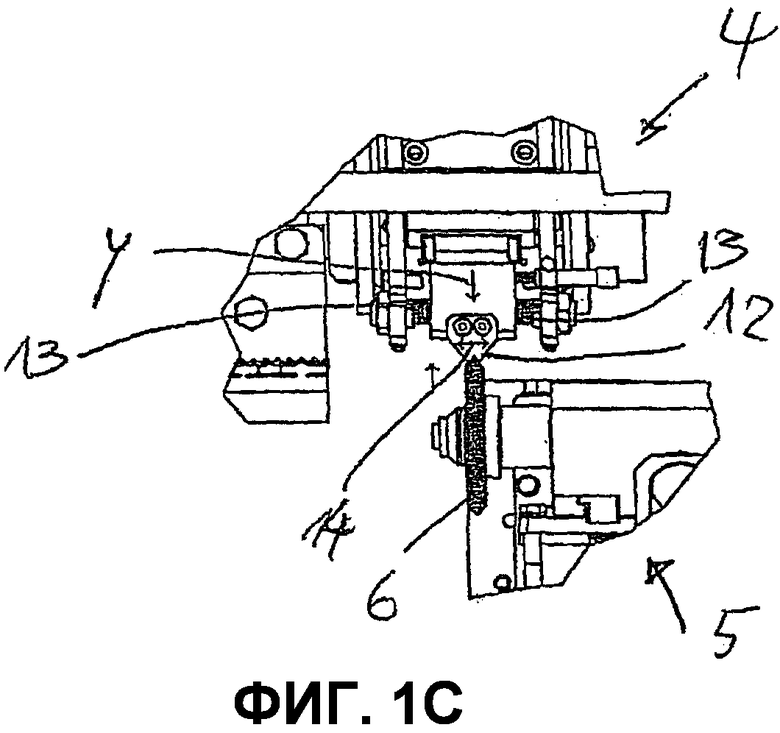

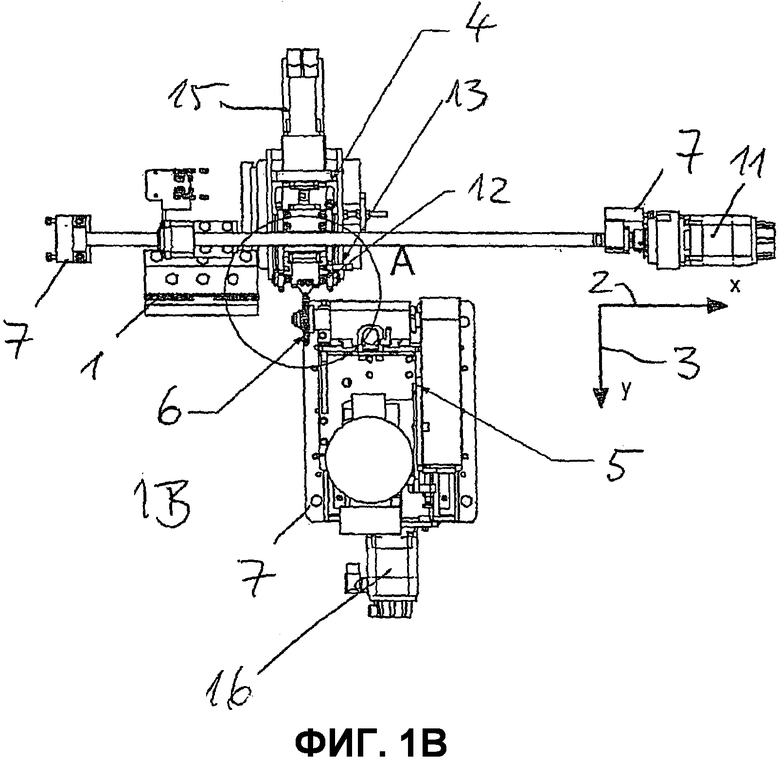

Фиг. 1A-1C - показаны основные компоненты устройства на первом шаге рабочего процесса, фиг. 1A - на виде сбоку, фиг. 1B - на виде сверху, фиг. 1C - увеличенная деталь фиг. 1B;

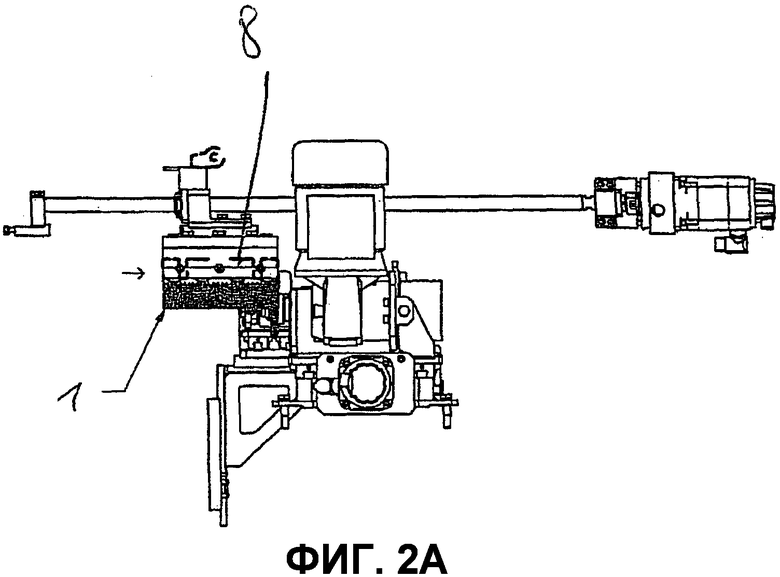

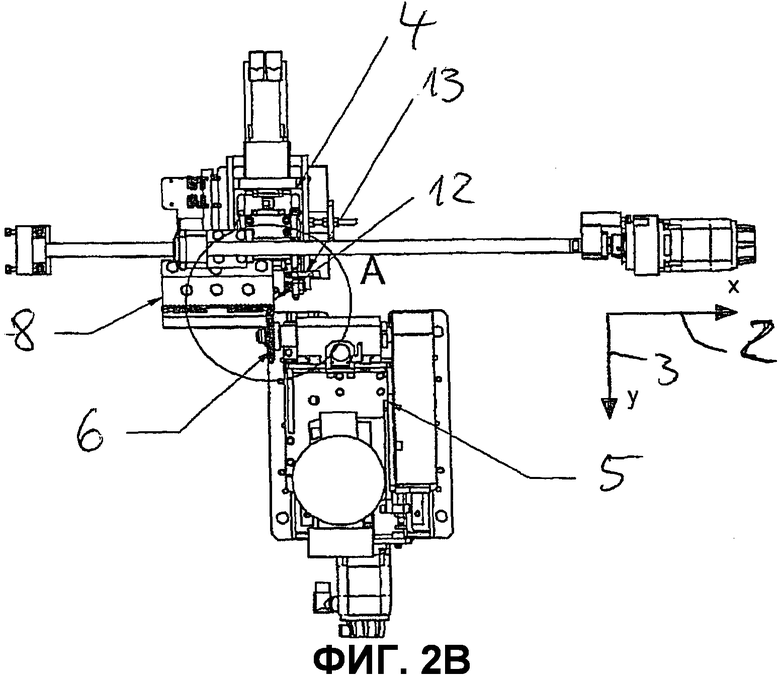

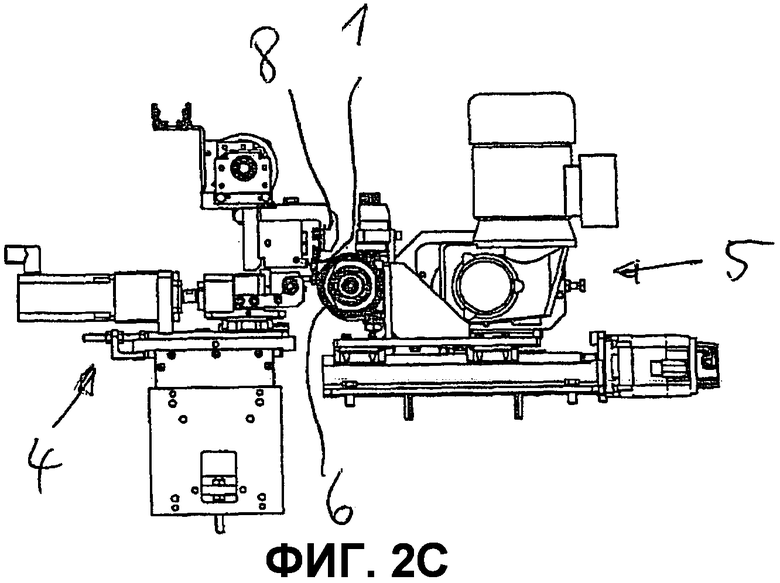

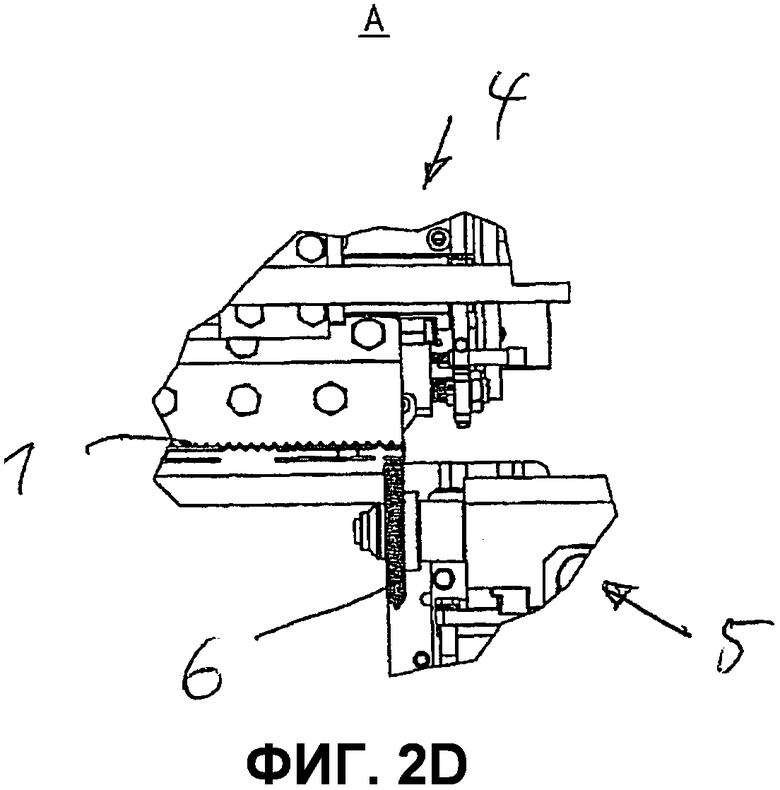

Фиг. 2A-2D - второй шаг рабочего процесса, причем снова на фиг. 2A показано устройство на виде сбоку, на фиг. 2B - на виде сверху, на фиг. 2C - на продольном виде, а на фиг. 2D - увеличенная деталь A фиг. 2B;

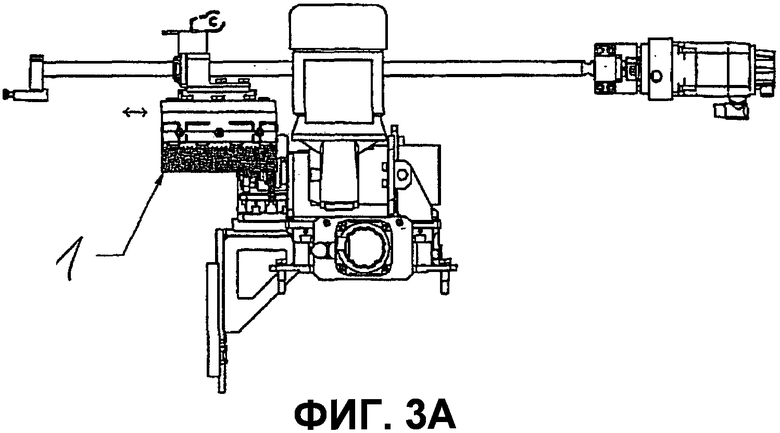

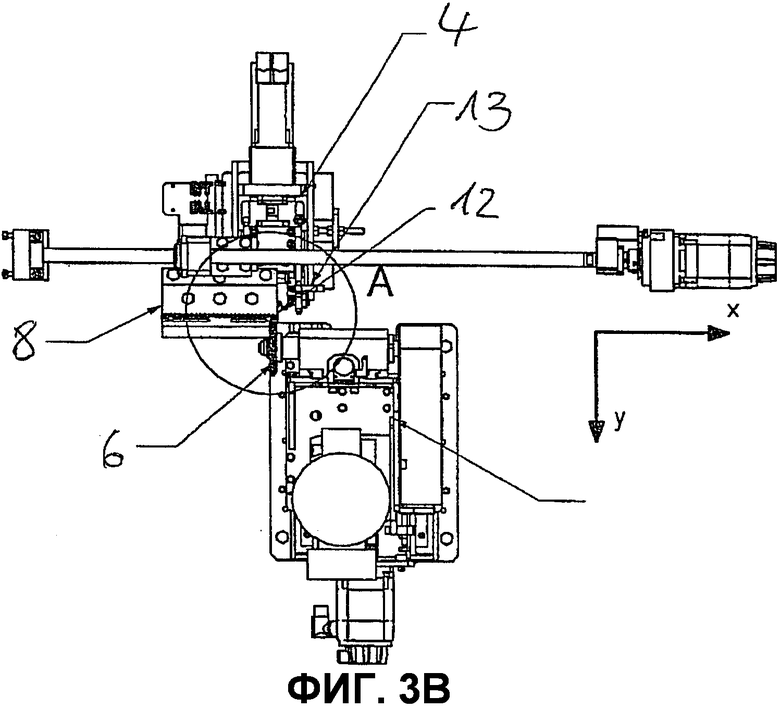

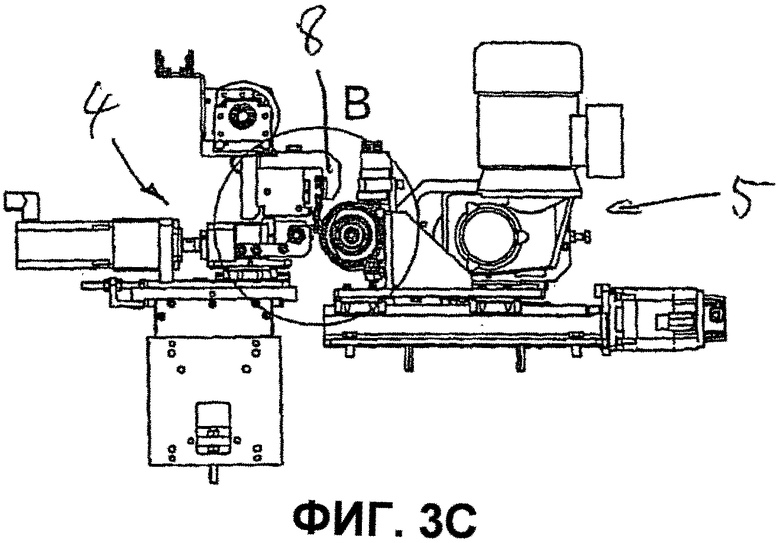

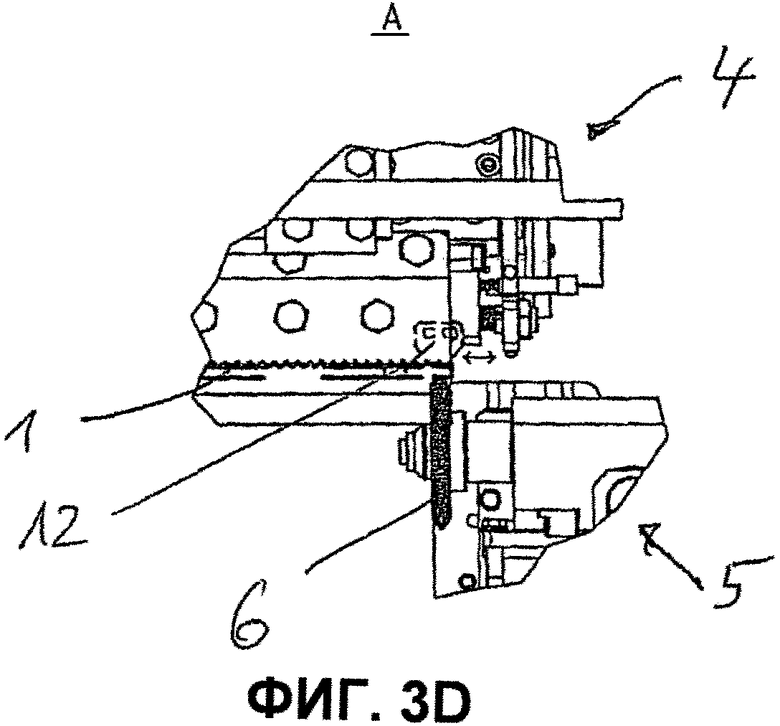

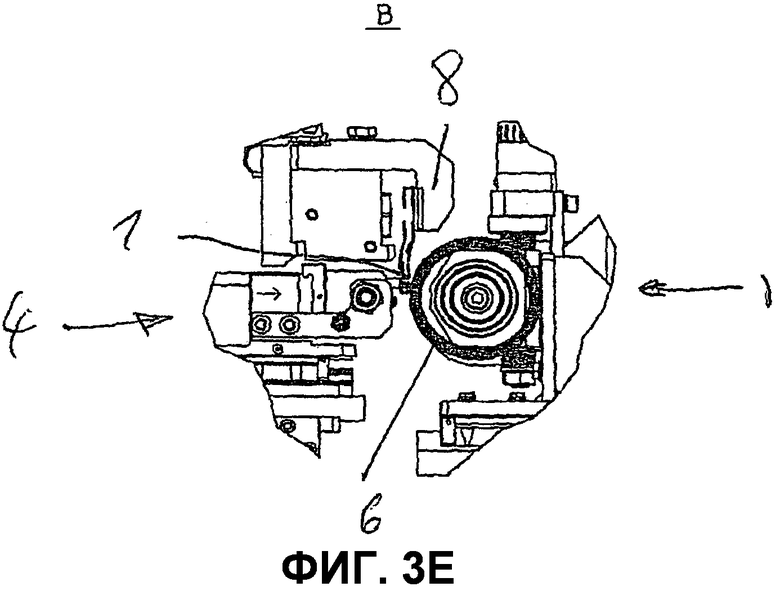

Фиг. 3A-3E - показан третий шаг рабочего процесса, причем на фиг. 3A видно устройство на виде сбоку, на фиг. 3B - устройство на виде сверху, на фиг. 3C - устройство в продольном направлении, на фиг. 3D показана деталь A фиг. 3B, а на фиг. 3E - деталь фиг. 3C в увеличенном масштабе;

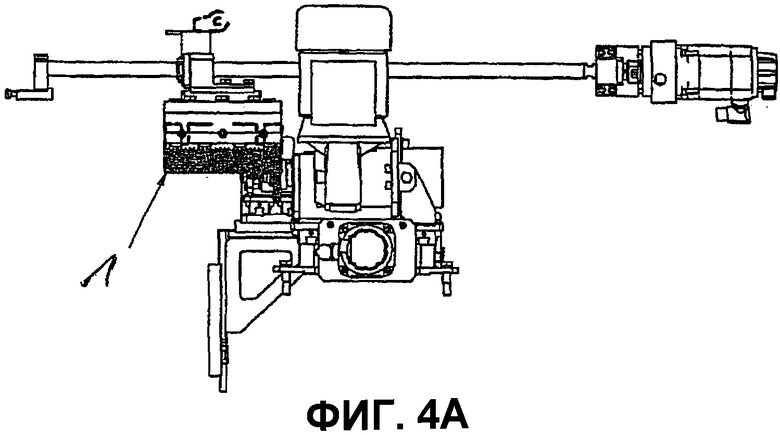

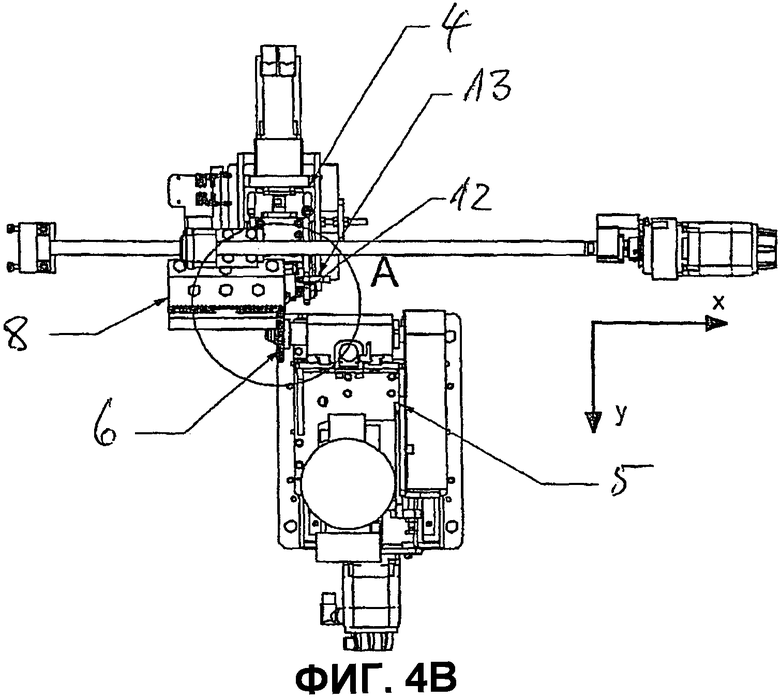

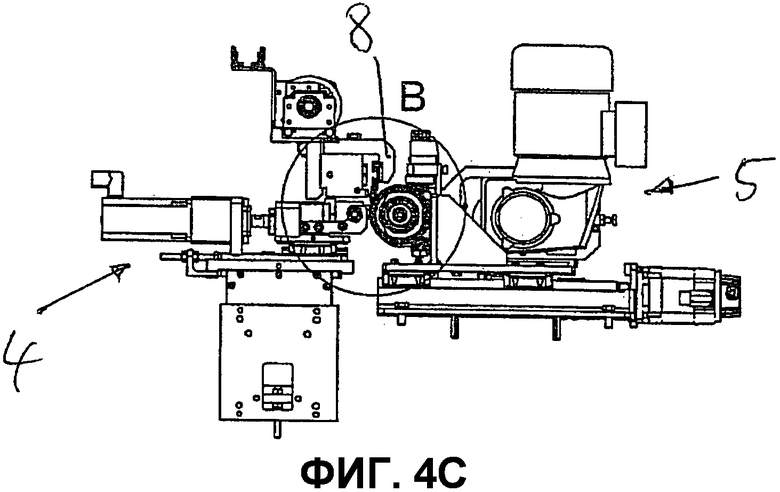

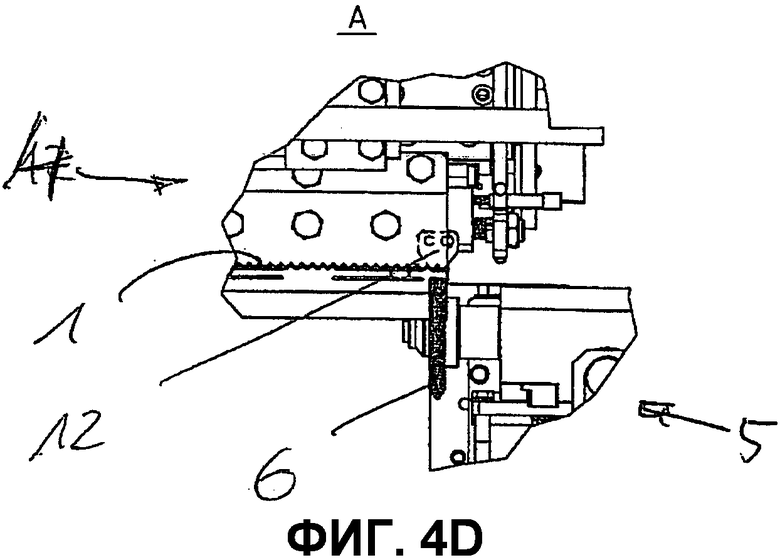

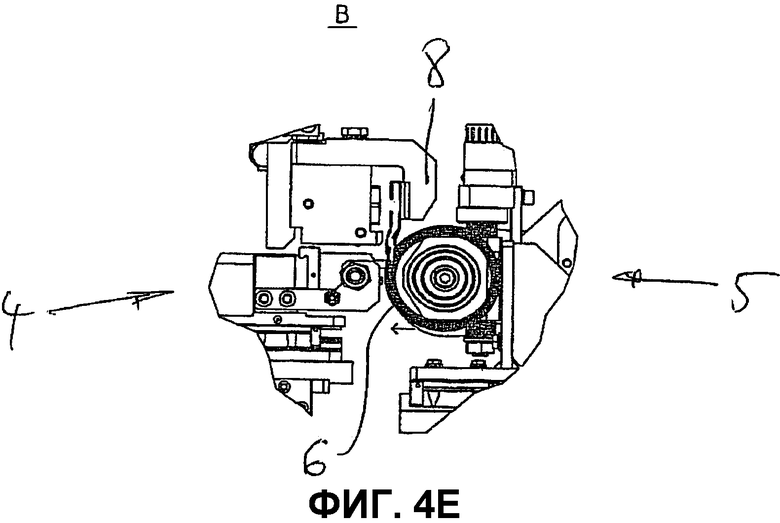

Фиг. 4A-4E - показан четвертый шаг рабочего процесса, причем устройство на фиг. 4A показано на виде спереди, на фиг. 4B - на виде сверху, на фиг. 4C - на продольном виде. На фиг. 4D показана деталь A фиг. 4B, а на фиг. 4E - деталь B фиг. 4C в увеличенном масштабе;

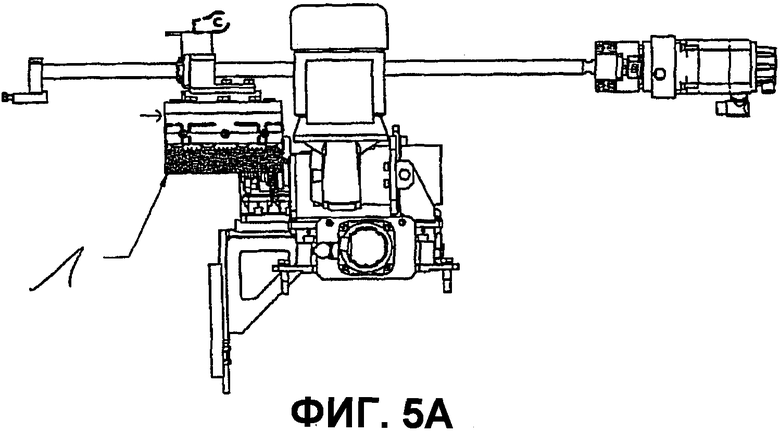

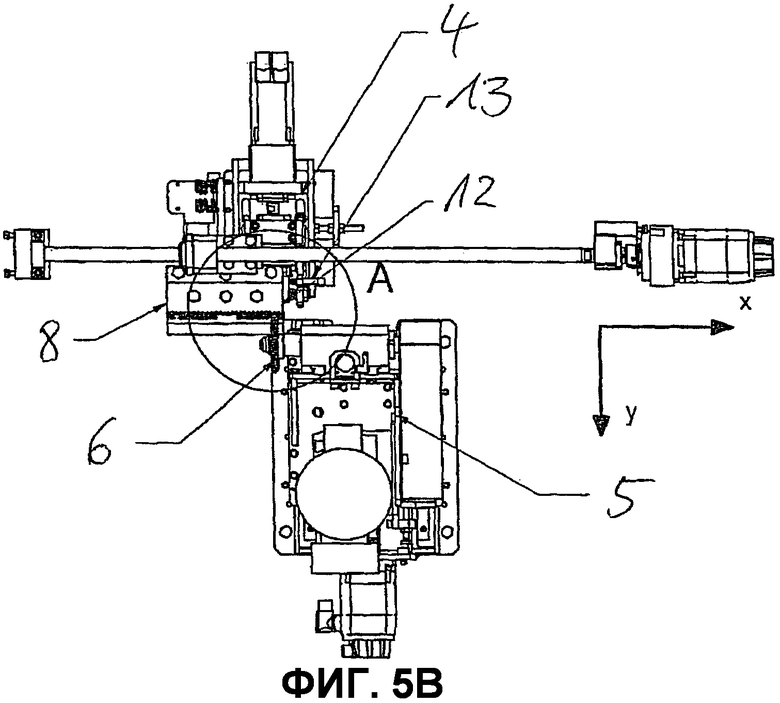

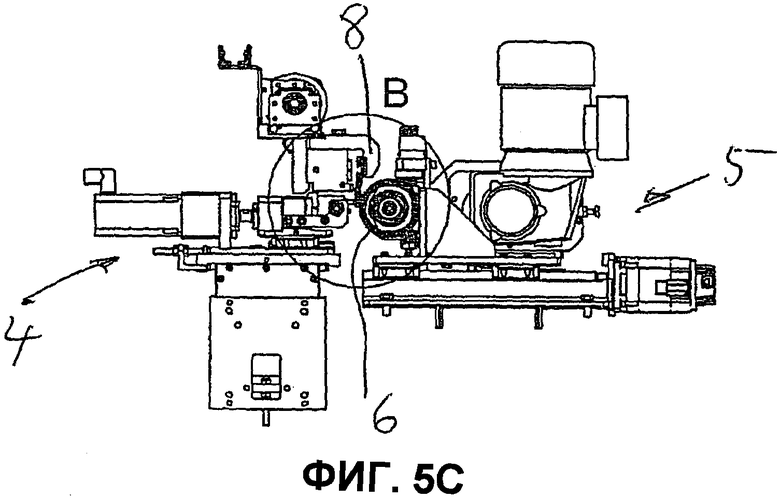

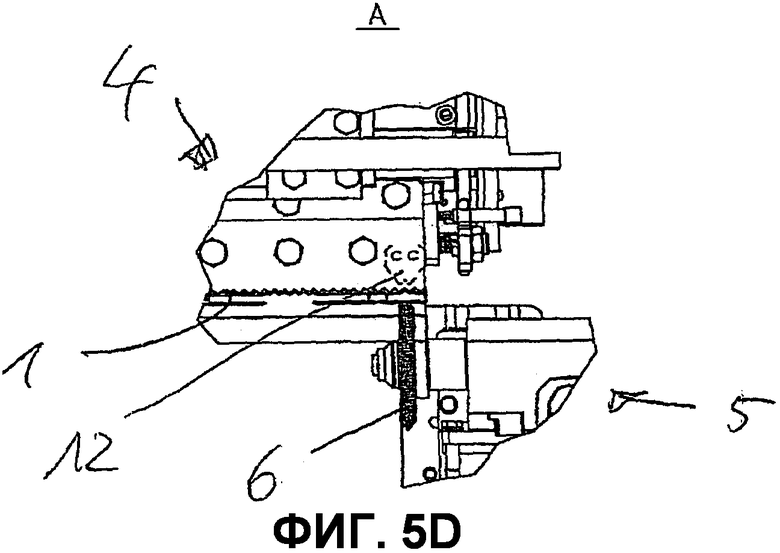

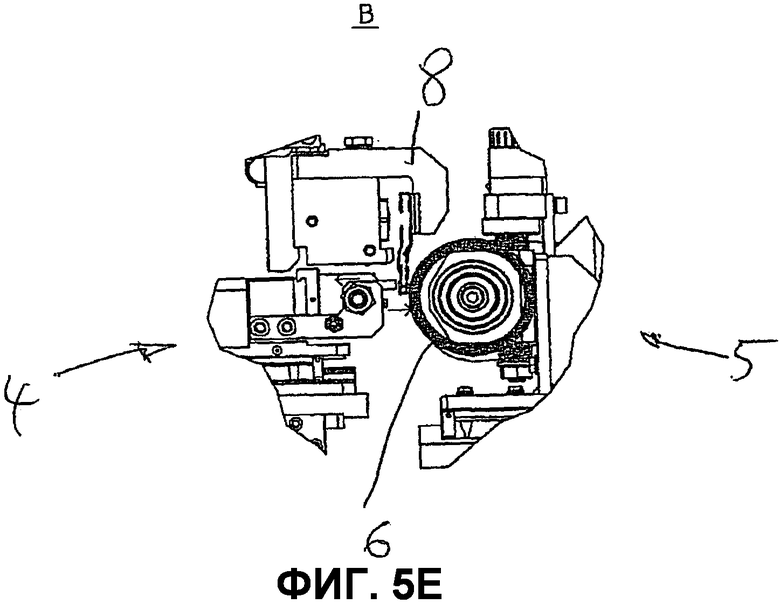

Фиг. 5A-5E - показан пятый шаг рабочего процесса, причем на фиг. 5A показан вид устройства, на фиг. 5B - устройство на виде сверху, на фиг. 5C показано устройство на продольном виде. На фиг. 5D показана деталь A фиг. 5B, а на фиг. 5E - деталь B фиг. 5C в увеличенном масштабе.

На чертежах показан свеклорезный нож 1, который удерживается зажимом 8, зажимающим корпус 9 ножа. Кроме того, предусмотрен центрирующий узел 4 и обрабатывающий узел 5, которые оба могут двигаться в направлении стрелки 3, то есть в направлении Y и в противоположном направлении. Кроме того, на обрабатывающем узле 5 предусмотрена дисковая фреза 6. Основные неподвижные части зафиксированы на только условно показанной на чертеже раме 7 устройства. Свеклорезный нож 1 имеет множество параллельных друг другу, ориентированных в направлении 3 Y режущих элементов в форме двускатной крыши, которые проходят по части ширины свеклорезного ножа 1, то есть, например, на виде в соответствии с фиг. 1A сверху вниз, и которые на своих направленных на фиг. 1A вниз концах образуют заточенные режущие кромки. Зажим 8 выполнен с возможностью перестановки в направляющей 10 в направлении стрелки 2 в направлении X, в частности, посредством элемента привода в виде исполнительного двигателя 11.

Центрирующий узел 4 имеет центрирующий элемент 12, который упруго оперт поперек направления Y перестановки в направлении стрелки 14 движения. Между неподвижными компонентами центрирующего узла 4 и подвижным центрирующим элементом 12 расположены средства 13 измерения предпочтительно в виде индуктивных датчиков перемещений, посредством которых могут осуществляться регистрация и электронная обработка пути перестановки. Принцип действия устройства следующий.

На фиг. 1A-C показана ситуация, при которой регистрируется нулевое положение фрезы 6, которое может архивироваться при обработке данных устройством в качестве номинального значения, чтобы использоваться для последующей обработки. Для регистрации нулевого положения обрабатывающий узел 5 передвигается в отрицательном направлении 3 Y в определенное положение. Центрирующий узел 4 передвигается в положительном направлении Y центрирующим элементом 12 к неподвижной фрезе 6. Путь, который центрирующий элемент 12 проходит до контакта с фрезой 6, передается датчиком исполнительного двигателя 15 в блок электронного управления. Смещение упруго удерживаемого поперек направления Y центрирующего элемента 12 регистрируется средством 13 измерения, в частности индуктивным датчиком перемещений, и в виде электрического сигнала передается в блок управления. При этом распознается точное положение, а также точный диаметр фрезы 6 и архивируется в блоке управления в качестве фактического значения. Это важно для регистрации износа фрезы 6. Регистрация нулевого положения выполняется после каждой замены фрезы и после изменения рабочих параметров центрирующего узла 4.

На фиг. 2A-2D показана рабочая ситуация, при которой центрирующий узел 4 и обрабатывающий узел 5 отодвинуты друг от друга в исходное положение, так что тогда зажатый посредством зажима 8 свеклорезный нож 1 может передвигаться этим зажимом 8 в положение обработки. Это положение указано с допуском, равным плюс/минус 1,5 мм. Но для обработки требуется допуск, равный плюс/минус 0,05 мм. Это положение регистрируется в шаге три, который пояснен на фиг. 3A-3E. При этом центрирующий узел 4 передвигается в положительном направлении Y центрирующим элементом 12 в выемку свеклорезного ножа 1. Соответствующая крышеобразная форма центрирующего элемента 12 видна, например, на фиг. 1С. Исполнение режущего элемента в форме двускатной крыши свеклорезного ножа 1 соответствует этой крышеобразной форме.

Благодаря приведенным в контакт друг с другом формам центрирующего элемента 12 и свеклорезного ножа 1 центрирующий элемент 12 смещается при отклонении от номинального положения в направлении X. Это смещение записывается средством 13 измерения, то есть, в частности, индуктивным датчиком перемещений, и в виде управляющего сигнала передается в блок управления. В блоке управления это положение сравнивается с нулевым положением фрезы 6. При отклонении в выполненный в виде сервопривода исполнительный привод 11 зажима 8 передается регулирующий сигнал и затем исполнительным приводом производится соответствующая корректировка в направлении X путем соответствующей точной перестановки зажима 8. Таким образом, свеклорезный нож 1 передвигается в направлении X в точное положение обработки.

Центрирующий узел 4 передвигает центрирующий элемент 12 в соответствующую крышеобразную форму свеклорезного ножа 1, пока электронным управлением не будет зарегистрировано нарастание тока и не произойдет отключение тока. Как только при продвижении центрирующего узла 4 в направлении стрелки Y достигнуто положение, в котором зарегистрировано сильное нарастание тока для перестановки исполнительного двигателя 15, центрирующий узел 4 останавливается. Пройденный путь посредством датчика исполнительного двигателя 15 передается в блок управления. Этот путь сравнивается с нулевым положением фрезы 6 и служит в обрабатывающем узле 5 в качестве значения измерения глубины фрезерования.

На фиг. 4A-4E показан рабочий шаг, в котором осуществляется фрезерование. Глубина фрезерования регистрируется и рассчитывается управлением в зависимости от желаемой толщины стенки свеклорезного ножа и измеренного в шаге 3 пути центрирующего узла 4. Центрирующий узел 4 может оставаться на свеклорезном ноже 1 в качестве опоры ножа в этом положении. Но эта функция может также выборочно отключаться в зависимости от стабильности системы.

На фиг. 5A-5E показан следующий рабочий шаг. При этом центрирующий узел 4 и обрабатывающий узел 5 передвигаются в основное положение, то есть друг от друга, а зажим 8 со свеклорезным ножом 1 на один шаг свеклорезного ножа 1 дальше в положительном направлении X, так чтобы следующий режущий элемент в форме двускатной крыши был по меньшей мере предварительно выровнен относительно дисковой фрезы 6. Затем снова происходит следующее выравнивание и обработка соответственно описанным выше шагам три-пять. Это происходит во временной последовательности поочередно, пока не будут обработаны все режущие элементы в форме двускатной крыши свеклорезного ножа 1.

После обработки готовый свеклорезный нож 1 посредством зажима 8 передается в следующие положения обработки или складирования. Например, таким же методом может осуществляться стреловидное фрезерование.

На фиг. 1A-1C пояснено положение, в котором посредством зажима 8 соответствующий свеклорезный нож 1 в варианте осуществления слева расположен рядом с центрирующим узлом 4 и обрабатывающим узлом 5, потому что при этой подготовке к работе свеклорезный нож 1 не должен быть расположен на пути перестановки агрегатов 4, 5. Центрирующий узел 4 и обрабатывающий узел 5 могут тогда приближаться друг к другу, как, в частности, видно из фиг. 1B и 1C, так чтобы дисковая фреза 6 вставлялась в выемку центрирующего элемента 12 центрирующего узла 4.

На фиг. 2A-2D показано, что свеклорезный нож 1 находится в рабочем положении. Здесь к свеклорезному ножу 1 с тыльной стороны подается центрирующий узел 4, в частности центрирующий элемент 12, для нахождения соответствующего положения. Происходит выравнивание соответствующей области заточки свеклорезного ножа 1 относительно фрезы 6. На фиг. 3A-3E показана дальнейшая юстировка и выравнивание свеклорезного ножа 1 центрирующим узлом 4, центрирующим элементом 12 и по отношению к дисковой фрезе 6. Затем, как показано на фиг. 4A-4E, дисковая фреза 6 может приводиться в действие для заточки соответствующего режущего элемента в форме двускатной крыши свеклорезного ножа 1. Процесс фрезерования осуществляется до определенной глубины фрезерования. При этом на фиг. 4D показано, что центрирующий элемент 12 еще прилегает к тыльной стороне режущего элемента в форме двускатной крыши свеклорезного ножа 1, а на фиг. 4E стрелкой движения пояснено движение дисковой фрезы 6 в направлении центрирующего узла 4.

На фиг. 5A-5E показано, что центрирующий узел 4 и обрабатывающий узел 5 снова переставлены обратно в исходное положение, так что зажим 8 посредством исполнительного двигателя 11 может передвигаться на один шаг ножа дальше в направлении X, чтобы затем снова выполнять описанную выше процедуру. На фиг. 5D показано, что как центрирующий элемент 12, так и дисковая фреза 6 отодвинуты от соответствующего режущего элемента в форме двускатной крыши, так что свеклорезный нож 1 высвобожден из этих элементов. Стрелки движения видны на фиг. 5E.

Изобретение не ограничено этим примером осуществления, а может многократно варьироваться в рамках пояснения.

Все поясненные в описании и/или чертеже отдельные и комбинированные признаки считаются существенными для изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Свеклорезный нож

2 Направление X

3 Направление Y

4 Центрирующий узел

5 Обрабатывающий узел

6 Дисковая фреза

7 Рама устройства

8 Зажим

9 Корпус ножа

10 Направляющая, позиция 8

11 Исполнительный двигатель, позиция 8

12 Центрирующий элемент, позиция 4

13 Средство измерения (индуктивный датчик перемещений)

14 Стрелка

15 Исполнительный двигатель, позиция 4

16 Исполнительный двигатель, позиция 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕКЛОРЕЗНЫХ НОЖЕЙ | 1996 |

|

RU2096120C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2231441C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2004 |

|

RU2286246C2 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ НОЖЕЙ К ДЕРЕВОРЕЖУЩИМ ФРЕЗАМ | 1994 |

|

RU2093338C1 |

| РЕЖУЩИЙ УЗЕЛ ДЛЯ РУБИЛЬНОГО СТАНКА | 2003 |

|

RU2306220C2 |

| Устройство для обработки изделий | 1989 |

|

SU1682051A1 |

| ИНСТРУМЕНТ | 2008 |

|

RU2445193C2 |

| Устройство для заточки свеклорежущих ножей | 1976 |

|

SU648386A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| МНОГОЦЕЛЕВОЙ СТАНОК ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2099179C1 |

Устройство предназначено для заточки свеклорезных ножей машин для нарезки корнеплодов с выполненными на корпусе ножа режущими элементами в форме двускатной крыши и состоит из переставляемых в направлении оси Y центрирующего узла и обрабатывающего узла, снабженного дисковой фрезой, и зажима, который фиксирует корпус ножа и выполнен с возможностью перестановки в направлении X. При этом в исходном положении центрирующий узел и обрабатывающий узел отодвинуты друг от друга, а зажим со свеклорезным ножом переставлен в направлении X, в котором режущий элемент выровнен относительно дисковой фрезы, в рабочем положении центрирующий узел центрирующим элементом установлен на тыльную сторону режущего элемента и дисковая фреза врезается в режущий элемент, во время процесса фрезерования эти компоненты переставлены в исходное положение на величину фрезерования в направлении Y. Достигается полная автоматизация заточки ножей. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Устройство для заточки свеклорезных ножей (1) машин для нарезки корнеплодов, имеющих лезвие с множеством выполненных на корпусе (9) ножа режущих элементов в форме двускатной крыши, содержащее раму (7), обрабатывающий узел (5) с механически приводимой во вращение дисковой фрезой (6), имеющей крышеобразную фрезерную кромку, и зажим (8), в котором зафиксирован корпус (9) ножа в зажатом положении и который выполнен с возможностью механической перестановки по неподвижной направляющей (10), отличающееся тем, что оно снабжено центрирующим узлом (4), причем центрирующий узел (4) и обрабатывающий узел (5) установлены на раме (7) с возможностью механической линейной перестановки в направлении оси (3) Y друг к другу и друг от друга, при этом в исходном положении центрирующий узел (4) и обрабатывающий узел (5) отодвинуты друг от друга, а зажим (8) со свеклорезным ножом (1) переставлен в направлении (2) X в положение, в котором первый режущий элемент в форме двускатной крыши выровнен относительно фрезерной кромки дисковой фрезы (6), в рабочем положении центрирующий узел (4) центрирующим элементом (12) установлен на тыльную сторону режущего элемента в форме двускатной крыши, и обрабатывающий узел (5) фрезерной кромкой дисковой фрезы (6) имеет возможность врезания во фронтальную сторону режущего элемента в форме двускатной крыши и передвижения во время процесса фрезерования в направлении (3) Y на величину фрезерования, причем в конечном положении центрирующий узел (4) и обрабатывающий узел (5) имеют возможность перестановки в положение, соответствующее исходному положению, при этом зажим (8) со свеклорезным ножом (1) имеет возможность перестановки на один шаг свеклорезного ножа (1) в направлении (2) X, в котором следующий за первым режущим элементом в форме двускатной крыши режущий элемент выровнен относительно центрирующего элемента (12) и относительно дисковой фрезы (6) для следующего процесса фрезерования, причем зажим имеет возможность перестановки в следующие положения в названной выше последовательности, пока не будут обработаны все режущие элементы.

2. Устройство по п. 1, отличающееся тем, что оно снабжено электронным процессором, который имеет блок памяти для запоминания номинальных значений, блок сравнения для сравнения номинальных значений с фактическими значениями и блок управления для управления механическими, пневматическими и/или электрическими приводными средствами для движения центрирующего узла (4), обрабатывающего узла (5), дисковой фрезы (6) и зажима (8).

3. Устройство по п. 1 или 2, отличающееся тем, что центрирующий элемент (12) центрирующего узла (4) выполнен с возможностью ограниченной перестановки из упруго опертого среднего положения в отклоненное против усилия пружины положение перестановки в направлении (2) X, при этом для регистрации положения перестановки установлено электрическое средство (13) измерения и соединено с блоком электронного управления и/или с блоком электронной памяти.

4. Устройство по п. 3, отличающееся тем, что центрирующий элемент (12) центрирующего узла (4) в положении юстировки установлен непосредственно на фрезерную кромку дисковой фрезы (6) с возможностью регистрации пути возможного передвижения центрирующего элемента (12) из среднего положения в положение перестановки и архивирования определенного таким образом положения дисковой фрезы (6) в блоке электронной памяти, причем это положение представляет собой точное рабочее положение дисковой фрезы (6) и заархивировано в блоке памяти и в качестве номинального значения.

5. Устройство по п. 3, отличающееся тем, что центрирующий элемент (12) в рабочем положении установлен на тыльной стороне предназначенного для обработки режущего элемента в форме двускатной крыши с возможностью регистрации пути возможного отклонения положения в направлении (2) X от номинального положения и вывода с помощью блока электронного управления из этого отклонения регулирующего сигнала, посредством которого привод (11) зажима включается в направлении (2) X и зажим (8) переставляется в номинальное положение.

6. Устройство по п. 4, отличающееся тем, что центрирующий элемент (12) в рабочем положении установлен на тыльной стороне предназначенного для обработки режущего элемента в форме двускатной крыши с возможностью регистрации пути возможного отклонения положения в направлении (2) X от номинального положения и вывода с помощью блока электронного управления из этого отклонения регулирующего сигнала, посредством которого привод (11) зажима включается в направлении (2) X и зажим (8) переставляется в номинальное положение.

7. Устройство по одному из пп. 4-6, отличающееся тем, что для регистрации пути между центрирующим элементом (4) и удаленными от него в направлении (2) X частями центрирующего узла (4) расположены индуктивные датчики перемещений в качестве средств измерения (13), соединенные с блоком электронного управления, который предназначен для обработки зарегистрированного сигнала и вывода из него регулирующей команды для исполнительного привода (11) зажима (8).

8. Устройство по одному из пп. 1, 2 или 4-6, отличающееся тем, что центрирующий узел (4) посредством электрического исполнительного средства (15) выполнен с возможностью перестановки в направлении (3) Y, причем электрическое исполнительное средство (15) соединено со схемой нарастания тока, посредством которой исполнительное средство (15) при превышении некоторой силы тока отключено, когда центрирующий узел (4) прижат к твердому препятствию, в частности к дисковой фрезе (6) или к тыльной стороне режущего элемента в форме двускатной крыши.

9. Устройство по п. 3, отличающееся тем, что центрирующий узел (4) посредством электрического исполнительного средства (15) выполнен с возможностью перестановки в направлении (3) Y, причем электрическое исполнительное средство (15) соединено со схемой нарастания тока, посредством которой исполнительное средство (15) при превышении некоторой силы тока отключено, когда центрирующий узел (4) прижат к твердому препятствию, в частности к дисковой фрезе (6) или к тыльной стороне режущего элемента в форме двускатной крыши.

10. Устройство по п. 7, отличающееся тем, что центрирующий узел (4) посредством электрического исполнительного средства (15) выполнен с возможностью перестановки в направлении (3) Y, причем электрическое исполнительное средство (15) соединено со схемой нарастания тока, посредством которой исполнительное средство (15) при превышении некоторой силы тока отключено, когда центрирующий узел (4) прижат к твердому препятствию, в частности к дисковой фрезе (6) или к тыльной стороне режущего элемента в форме двускатной крыши.

11. Способ заточки свеклорезных ножей с помощью устройства по одному из пп. 8-10, характеризующийся тем, что в рабочем положении центрирующий узел (4) с центрирующим элементом (12) передвигают к тыльной стороне предназначенного для обработки режущего элемента до тех пор, пока не будет зарегистрировано нарастание тока и тем самым закончена подача центрирующего узла (4), при этом пройденный путь центрирующего узла (4) посредством электронного датчика исполнительного привода (15) передают в блок управления, зарегистрированное значение измерения сравнивают с заархивированным в блоке памяти значением измерения нулевого положения дисковой фрезы (6), выводят регулирующее значение для перестановки дисковой фрезы (6) в направлении фронтальной стороны режущего элемента и определяют глубину фрезерования дисковой фрезы (6).

| Прибор для определения вязкости грунта | 1930 |

|

SU25300A1 |

| Устройство для заточки диффузионных ножей | 1974 |

|

SU522047A1 |

| Станок для заточки свеклорежущих ножей | 1977 |

|

SU680859A1 |

| Устройство для заточки диффузионных ножей | 1975 |

|

SU740480A1 |

| СПОСОБ ВЫРАБОТКИ ВОССТАНОВЛЕННОГО ТАБАКА | 2008 |

|

RU2356477C1 |

Авторы

Даты

2016-01-20—Публикация

2014-06-25—Подача