ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к многослойной наплавке для формирования наплавки из хромсодержащей стали на поверхности, с которой контактируют подшипники турбинного ротора из высокохромистой стали.

УРОВЕНЬ ТЕХНИКИ

[0002] Поскольку высокохромистая сталь имеет превосходные высокотемпературную прочность и низкотемпературную ударную вязкость, эта сталь все шире использовалась в качестве материала для роторов высоконапорных и средненапорных турбин в генераторах. Однако поверхность контакта с подшипниками турбинного ротора из высокохромистой стали проявляет тенденцию к развитию процесса заклинивания в подшипниках во время его эксплуатации, так что существует проблема провоцирования повреждения. Поэтому был предложен метод предотвращения возникновения заклинивания с помощью наплавки низколегированной стали на участок шейки ротора (например, смотри Патентный Документ 1).

[0003] До сих пор в отношении такого рода наплавки в основном разрабатывались сварочные материалы и способы сварки для дуговой сварки под флюсом.

Например, Патентный Документ 2 предлагает сварочный материал, наносимый на участок опорной шейки турбинного ротора, и, принимая во внимание остаточное напряжение в сварном шве, представляет способ с использованием сварочного материала, имеющего низкую прочность и высокий коэффициент линейного теплового расширения, в качестве сварочного материала для нижнего слоя, по сравнению с низколегированной сталью верхнего слоя и основного материала (субстрата или подложки) ротора.

Кроме того, в изобретении, описанном в Патентном Документе 3, предполагается сокращение разности уровней прочности с целью повышения усталостной прочности. Патентный Документ 4 раскрывает стремление повысить усталостную прочность применением сварочного материала, имеющего высокое содержание хрома (Cr), в качестве нижнего слоя.

ПРОТОТИПНЫЙ ДОКУМЕНТ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0004] Патентный Документ 1: JP-A-57-137456

Патентный Документ 2: JP-A-6-272503

Патентный Документ 3: JP-A-9-76091

Патентный Документ 4: JP-A-9-066388

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РАЗРЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0005] Однако, поскольку описанный в Патентном Документе 2 сварочный материал, используемый в сварочном материале для нижнего слоя, не содержит Cr, происходит накопление деформаций в нижнем слое на участках с резким изменением сечения, таких как участок опорной шейки, во время отжига для снятия внутренних напряжений, и в некоторых случаях существует возможность образования дефектов, таких как трещины, в зависимости от прочности верхнего слоя.

Кроме того, в варианте исполнения со сварочным материалом, имеющим количество Cr на уровне 1,0% для нижнего слоя, как определено в изобретении, описанном в Патентном Документе 3, существует проблема того, что содержание Cr в многослойном сварном шве сокращается, и, кроме того, возникает проблема того, что происходит диффузия углерода (С) и тому подобного, и прочность на стороне наплавленного металла снижается вследствие разности в содержании Cr между основным материалом и наплавленным металлом во время отжига для снятия внутренних напряжений после сварки.

Как отмечено выше, в традиционных технологиях, поскольку содержание Cr в сварочном материале, который приходит в контакт с основным материалом ротора, является низким, и не соблюдается баланс прочности между основным материалом ротора, нижним слоем и верхним слоем, остается на высоком уровне созданное сваркой остаточное напряжение. Кроме того, проблема образования дефектов возникает на участках с резким изменением сечения, таких как участок опорной шейки, на которых существует тенденция к обусловленному формой возникновению концентрации напряжений. В Патентном Документе 4, хотя для нижнего слоя используют имеющий высокое содержание Cr сварочный материал, допускается, что чувствительность к растрескиванию при отжиге для снятия внутренних напряжений повышается вследствие разбавления компонентов при сварке в зависимости от компонентов основного материала ротора, так что существует пространство для усовершенствования.

[0006] Соответственно этому, цель настоящего изобретения состоит в создании комбинации материалов наплавки для нижнего слоя или верхнего слоя, и нижнего слоя или верхнего слоя полученной из них секции наплавки, и способа получения многослойного сварного шва, который удовлетворяет требованиям в отношении прочности и ударной вязкости, предъявляемым к участку опорной шейки турбинного ротора из высокохромистой стали, и используется во избежание образования трещин во время отжига для снятия внутренних напряжений.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

[0007] Предложен многослойный сварной шов, сформированный на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, содержащий нижний и верхний наплавленные слои, при этом нижний наплавленный слой содержит, в вес. %: С от 0,05 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 1,5, Cr от 4,0 до менее 6,5, Мо: от 0,5 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, V 0,2 или менее, Ni 0,3 или менее, Со 1,5 или менее, В 0,005 или менее, W 1,5 или менее, и Nb: 0,07 или менее.

[0008] Предпочтительно, многослойный сварной шов характеризуется тем, что содержание хрома в нижнем слое удовлетворяет выражению: Pcr(1)=(количество Cr в нижнем слое многослойного шва)×0,65-(количество Cr в турбинном роторе из высокохромистой стали - количество Cr в нижнем слое многослойного шва)×0,35>0,7.

[0009] Третье изобретение относится к сварочному материалу для наплавки нижнего слоя многослойного сварного шва, сформированного на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, по п. 1 или 2, содержащий, в вес. %: С от 0,03 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 1,2, Cr: от 2,0 до менее 3,5, Мо: от 0,1 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, и V 0,1 или менее, и сумма одного или более элементов, выбранных из Ni, Nb и Ti, составляет 0,2 или менее.

[0010] Четвертое изобретение относится к многослойному сварному шву, сформированному на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, содержащий нижний и верхний наплавленные слои, при этом верхний наплавленный слой содержит, в вес. %: С от 0,05 до 0,2, Si от 0,1 до 1,0, Mn: от 0,3 до 2,5, Cr от 1,0 до 4,0, Мо: от 0,5 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, V 0,15 или менее, Ni 0,3 или менее, и Nb 0,07 или менее.

[0011] Пятое изобретение относится к верхнему слою многослойного сварного шва на турбинном роторе из высокохромистой стали, и в пятом изобретении количество V, содержащегося в покровном слое секции наплавки, является меньшим, чем количество V, содержащегося в нижнем слое многослойного сварного шва согласно первому или второму изобретению.

[0012] Шестое изобретение относится к верхнему слою многослойного сварного шва на турбинном роторе из высокохромистой стали, и в четвертом или пятом изобретении удовлетворяется следующее выражение (2):

Pcr(n)=(количество Cr в покровном слое многослойного сварного шва в n-ном слое)×0,65-{количество Cr в верхнем слое многослойного сварного шва в (n-1)-ном слое - количество Cr в верхнем слое многослойного сварного шва в n-ном слое}×0,35>0,7…(2),

в котором, когда N представляет число слоев, составляющих многослойную секции наплавки, 2≤n≤N.

[0013] Также предложен сварочный материал для наплавки верхнего слоя многослойного сварного шва, сформированного на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, по любому из пп. 4-7, содержащий в вес. %: С от 0,03 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 3,0, Cr от 1,0 до 2,5, Мо от 0,1 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, V 0,1 или менее, и сумма одного или более элементов, выбранных из Ni, Nb и Ti, составляет 0,2 или менее.

[0014] Далее изобретение предусматривает способ многослойного сварного шва, сформированного на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, по любому из пп. 1, 2, 4-7, включающий стадии, на которых:

формируют нижний слой многослойного сварного шва на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, с использованием сварочного материала для наплавки, содержащего в вес. %: С от 0,03 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 1,2, Cr от 2,0 до менее 3,5, Мо от 0,1 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, и V 0,1 или менее, и сумма одного или более элементов, выбранных из Ni, Nb и Ti, составляет 0,2 или менее, и

формируют верхний слой многослойного сварного шва на нижнем слое сваркой с использованием сварочного материала для верхнего слоя многослойного сварного шва, содержащего в вес. %: С от 0,03 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 3,0, Cr от 1,0 до 2,5, Мо от 0,1 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, и V 0,1 или менее, и сумма одного или более элементов, выбранных из Ni, Nb и Ti, составляет 0,2 или менее.

ПРЕИМУЩЕСТВО ИЗОБРЕТЕНИЯ

[0015] В соответствии с верхним слоем многослойного сварного шва согласно настоящему изобретению, феррит не образуется на граничной части между нижним слоем и верхним слоем, кроме того, можно подавить растрескивание при отжиге для снятия внутренних напряжений, и подшипники предохраняться от заклинивания при удовлетворительной прочности и ударной вязкости, требуемыми для участка опорной шейки.

Кроме того, баланс прочности между основным материалом, нижним слоем и верхним слоем выбран более подходящим в результате сочетания нижнего слоя многослойного сварного шва согласно первому изобретению и второму изобретению, как было упомянуто выше, с верхним слоем секции наплавки, так что может быть предотвращена концентрация деформаций в нижнем слое во время отжига для снятия внутренних напряжений. Тем самым становится возможным вариант исполнения без возникновения растрескивания при отжиге для снятия внутренних напряжений даже для сварки на участке опорной шейки, где может развиваться значительное остаточное напряжение от сварки. Кроме того, с учетом разности в количестве Cr в каждом слое, может быть создан имеющий стабильное качество поверхностно-упрочненный турбинный ротор из высокохромистой стали, с предотвращением образования проэвтектоидного феррита.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

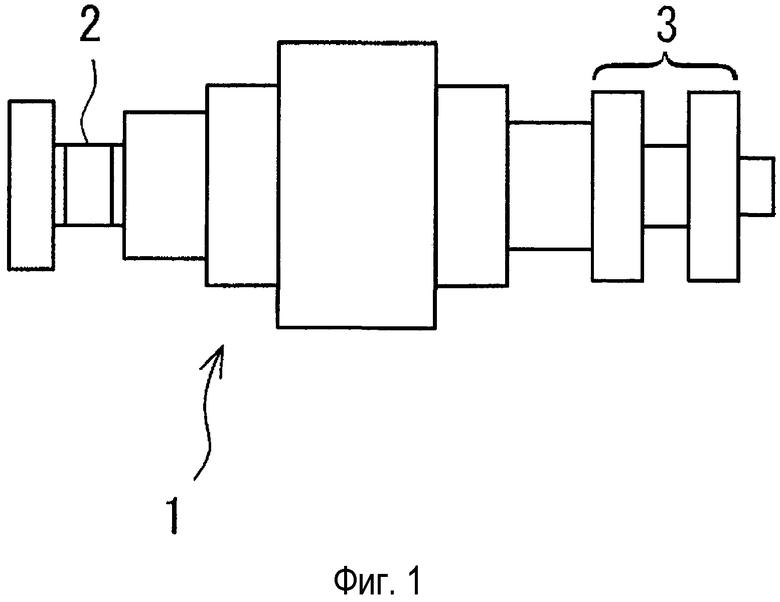

[0016] [Фиг. 1] Фиг. 1 представляет вид сбоку, показывающий контур турбинного ротора из высокохромистой стали в изобретении.

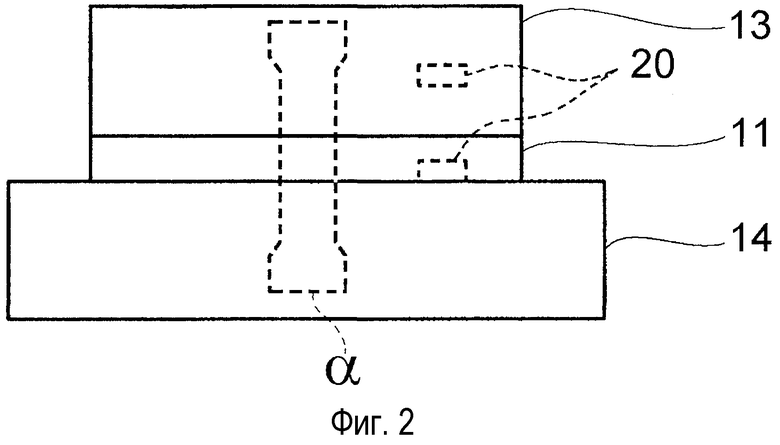

[Фиг. 2] Фиг. 2 представляет схематический вид, показывающий аналитический участок, измеряемый во время оценки свойств внутри нижнего слоя многослойного сварного шва или верхнего слоя многослойного сварного шва, и положение отбора испытательного образца для испытания на высокотемпературное растяжение с низкой скоростью деформации.

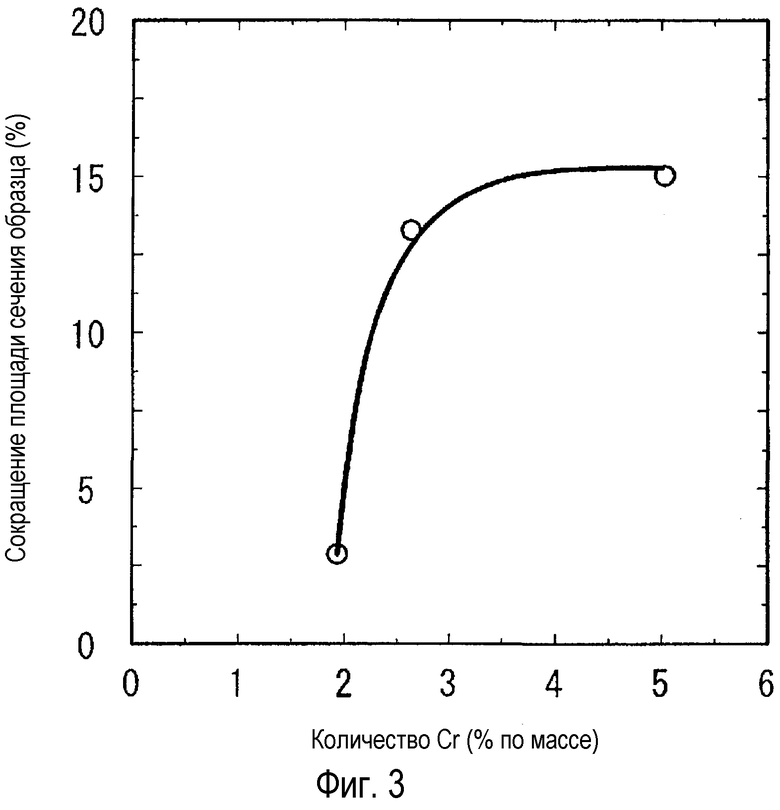

[Фиг. 3] Фиг. 3 представляет график, показывающий взаимосвязь между количеством Cr и сокращением площади сечения образца при испытании на высокотемпературное растяжение с низкой скоростью деформации с использованием материалов с переменным содержанием Cr.

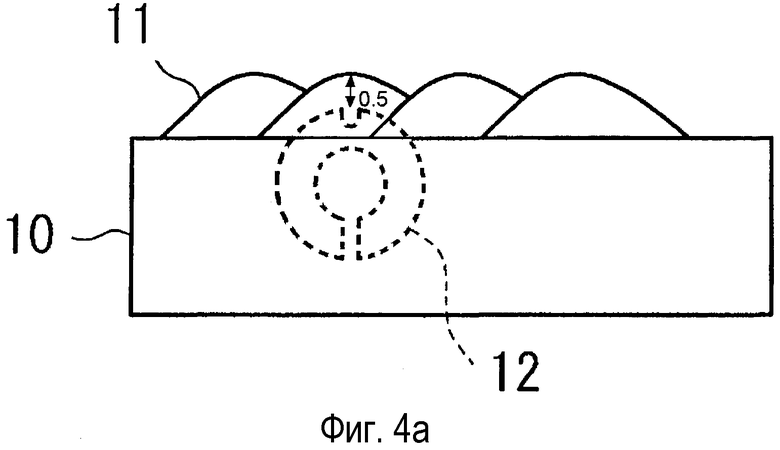

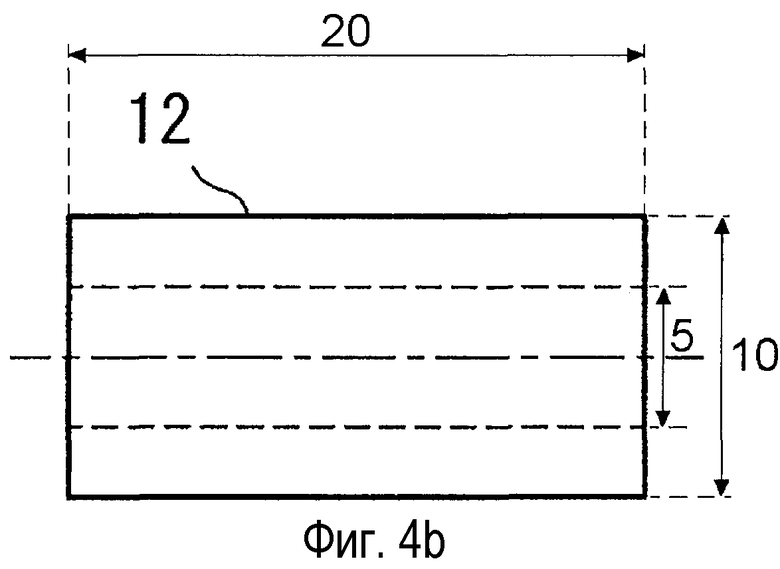

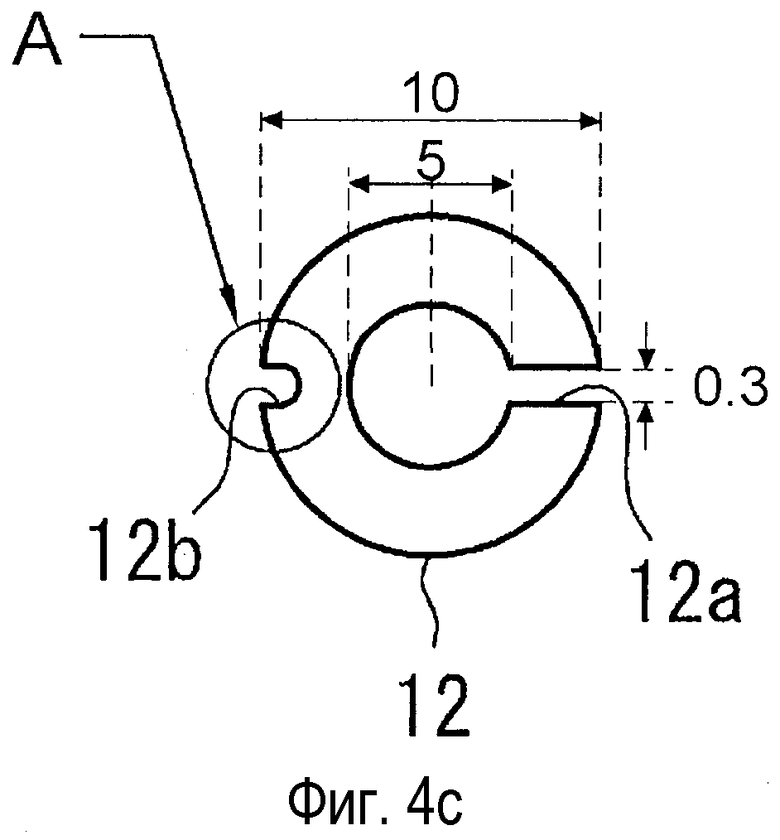

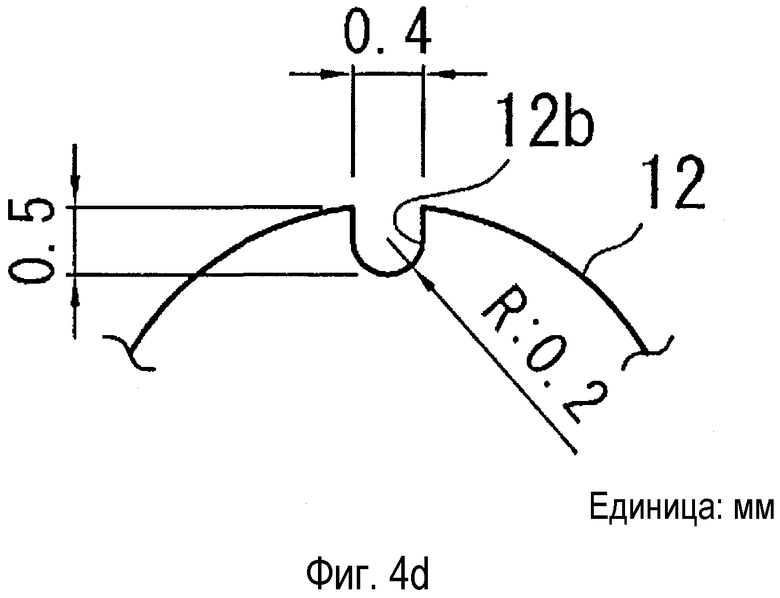

[Фиг. 4] Фигуры 4(a)-4(d) представляют виды, показывающие образец для испытания на растрескивание кольца для оценки чувствительности к растрескиванию при отжиге для снятия внутренних напряжений нижнего слоя многослойного сварного шва. Фиг. 4(a) представляет изображение, показывающее положение отбора испытательного образца для применения в испытании. Фиг. 4(b) представляет вид сбоку испытательного образца. Фиг. 4(c) представляет вид спереди испытательного образца. Фиг. 4(d) представляет увеличенный вид участка «А» на Фиг. 4(c). Единицей значений размеров в Фигурах 4(a)-4(d) является «мм».

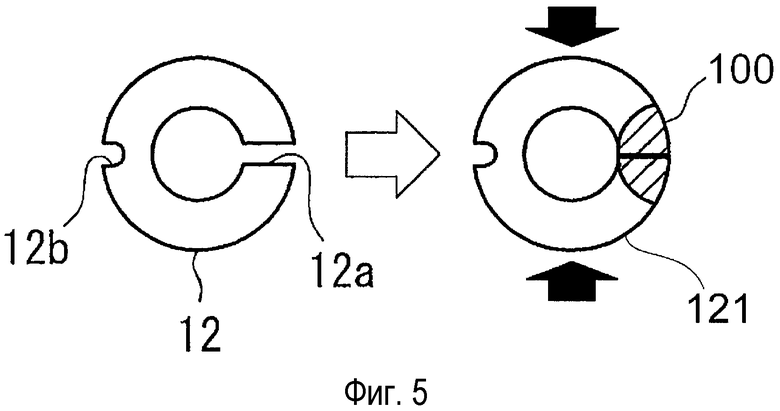

[Фиг. 5] Фиг. 5 представляет схематический вид, показывающий стадию создания остаточного растягивающего напряжения в донной части U-образного надреза во время проведения испытания на растрескивание кольца.

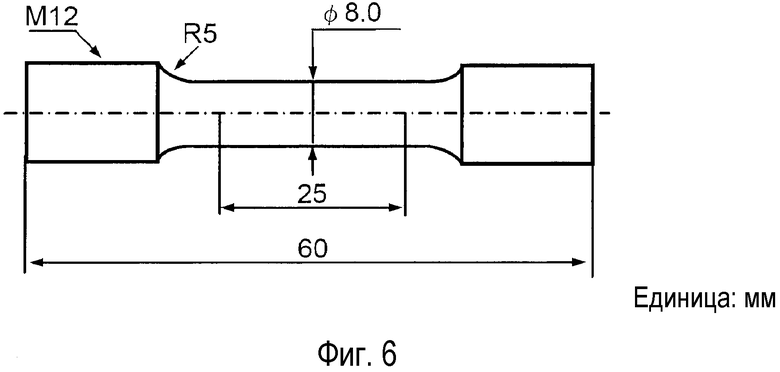

[Фиг. 6] Фиг. 6 представляет схематический вид, показывающий форму испытательного образца для испытания на высокотемпературное растяжение с низкой скоростью деформации. Единицей значений размеров на Фиг. 6 является «мм».

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0017] Далее будут подробно описаны варианты осуществления настоящего изобретения, но изобретение этим не ограничивается, и может быть реализовано на практике в любых вариациях.

[0018] <Нижний слой многослойного сварного шва>

Компоненты нижнего слоя многослойного сварного шва согласно изобретению содержат С: от 0,05 до 0,2%, Si: от 0,1 до 1,0%, Mn: от 0,3 до 1,5%, Cr: от 4,0 до 7,7%, и Мо: от 0,5 до 1,5%, в единицах % по весу, и остальное количество включает Fe и неизбежные загрязняющие примеси. Далее будут описаны смысловые значения этих компонентов и, когда нижний слой многослойного сварного шва имеет вышеупомянутый состав, различие в уровнях прочности между основным материалом и нижним слоем наплавки или последующими слоями наплавки может быть подавлено до степени, при которой проблемы практически не возникают, и тем самым может быть подавлено растрескивание при отжиге для снятия внутренних напряжений в нижнем слое. Все уровни содержания в последующем показаны в единицах % по весу.

[0019] С: от 0,05 до 0,2%

Поскольку углерод (С) представляет собой необходимый элемент, добавляемый из соображений обеспечения прочности на растяжение многослойного сварного шва, нижний предел его содержания устанавливают на 0,05%. С другой стороны, ввиду снижения ударной вязкости и увеличения чувствительности к растрескиванию сварного шва, верхний предел его содержания регулируют на 0,2%.

[0020] Si: от 0,1 до 1,0%

Поскольку кремний (Si) представляет собой элемент, необходимый в качестве раскислителя или для обеспечения прочности, нижний предел его содержания устанавливают на 0,1%. Однако, поскольку избыточное содержание Si способствует образованию трещин, такому как растрескивание при отжиге для снятия внутренних напряжений, и содействует снижению ударной вязкости, верхний предел его регулируют на 1,0%. По той же причине нижний предел его содержания предпочтительно устанавливают на 0,25%, и верхний предел желательно регулировать на 0,7%.

[0021] Mn: от 0,3 до 1,5%

Поскольку марганец (Mn) представляет собой элемент, необходимый в качестве раскислителя или для обеспечения прочности, подобно Si, нижний предел его содержания устанавливают на 0,3%. Однако, поскольку чрезмерное содержание Mn содействует снижению ударной вязкости, верхний предел его регулируют на 1,5%. По той же причине верхний предел его содержания желательно устанавливать на 1,2%, более желательно на 1,0%.

[0022] Cr: от 4,0 до 7,7%

Хром (Cr) представляет собой важный элемент для обеспечения прочности и ударной вязкости. Чтобы подавить концентрацию деформаций в нижнем слое, подавить разность в содержании Cr с основным материалом, и предотвратить образование феррита, нижний предел его содержания устанавливают на 4,0%. Однако, поскольку избыточное содержание Cr повышает прокаливаемость и усиливает чувствительность к растрескиванию сварного шва, верхний предел его регулируют на 7,7%. По том же соображениям верхний предел желательно регулировать на 6,7%.

[0023] Мо: от 0,5 до 1,5%

Поскольку молибден (Мо) выделяется в виде карбидов во время отжига для снятия внутренних напряжений и повышает устойчивость к размягчению при отпуске, он является важным элементом для получения прочности после отжига для снятия внутренних напряжений. Для подавления концентрации деформаций во время отжига для снятия внутренних напряжений, нижний предел его содержания устанавливают на 0,5%. Однако, поскольку чрезмерное содержание Мо увеличивает склонность к растрескиванию и обусловливает снижение ударной вязкости, верхний предел его регулируют на 1,5%. Из тех же соображений верхний предел желательно регулировать на 1,0%.

[0024] Важные составляющие элементы нижнего слоя многослойного сварного шва являются такими, как упомянутые выше. Кроме того, остальное количество по существу содержит Fe и неизбежные загрязняющие примеси, обусловленные разбавлением из основного материала. В качестве неизбежных загрязняющих примесей нижний слой многослойного сварного шва может содержать Р: 0,015% или менее, S: 0,015% или менее, Cu: 0,2% или менее, V: 0,2% или менее, Ni: 0,3% или менее, Со: 1,5% или менее, В: 0,005% или менее, W: 1,5% или менее, и Nb: 0,07% или менее, в единицах % по весу, в расчете на весь нижний слой многослойного сварного шва. Далее будут описаны обоснования этого.

[0025] Р: 0,015% или менее

Фосфор (Р) представляет собой загрязняющий элемент, который примешивается из сырьевого материала во время выплавки металлического материала. Поскольку Р может обусловливать снижение ударной вязкости, то желательно сокращать его содержание настолько, насколько возможно. Поэтому содержание Р устанавливают на 0,015% или менее.

[0026] S: 0,015% или менее

Подобно фосфору (Р), сера (S) представляет собой загрязняющий элемент, который примешивается из сырьевого материала во время выплавки металлического материала. Поскольку S может вызывать снижение ударной вязкости, желательно сокращать ее содержание, насколько это возможно. Поэтому содержание S регулируют на 0,015% или менее.

[0027] Cu: 0,2% или менее

Поскольку медь (Cu) может содействовать снижению ударной вязкости многослойного сварного шва, верхний предел ее содержания устанавливают на 0,2% или менее.

[0028] V: 0,2% или менее

Ванадий (V) известен как элемент для повышения устойчивости к размягчению при отпуске, чтобы получить прочность после отжига для снятия внутренних напряжений. Однако в исследованиях авторов настоящего изобретения было обнаружено, что V чрезвычайно повышает чувствительность к растрескиванию при отжиге для снятия внутренних напряжений. Поэтому содержание V ограничивают до 0,2%, предпочтительно не более 0,1%.

[0029] Ni: 0,3% или менее

Поскольку чрезмерное содержание Ni может создавать возможность возникновения отпускной хрупкости, содержание Ni ограничивают значением не более 0,3%.

[0030] Со: 1,5% или менее

В случае, если основной материал содержит кобальт (Со), содержание Со следует сокращать для усиления разбавления/сплавления из основного материала во время сварки и ограничивать до величины не более 1,5%.

[0031] В: 0,005% или менее

W: 1,5% или менее

Nb: 0,07% или менее

Эти элементы общеизвестны как элементы, которые улучшают устойчивость к размягчению при отпуске во время отжига для снятия внутренних напряжений и обеспечивают прочность при комнатной температуре. Однако в исследованиях авторов настоящего изобретения было выявлено, что чрезмерное содержание каждого элемента снижает ударную вязкость и также ухудшает пригодность к сварке. Поэтому в изобретении, что касается уровней содержания этих компонентов, верхние пределы определяются вышеуказанными значениями, соответственно.

[0032] Количество Cr, содержащегося в нижнем слое многослойного сварного шва согласно изобретению, предпочтительно удовлетворяет следующему выражению (1):

Pcr(1)=(количество Cr в нижнем слое многослойного сварного шва)×0,65-(количество Cr в турбинном роторе из высокохромистой стали - количество Cr в нижнем слое многослойного сварного шва)×0,35>0,7…(1)

Путем повышения содержания Cr в нижнем слое многослойного сварного шва и сокращения разности с количеством Cr в турбинном роторе из высокохромистой стали подавляется образование феррита во время отжига для снятия внутренних напряжений. Когда значение Pcr(1), представленное в вышеуказанном выражении (1), представляет собой значение, превышающее 0,7, подавляется образование феррита на границе между основным материалом и нижнем слое м многослойного сварного шва, и может быть получен поверхностно-упрочненный турбинный ротор из высокохромистой стали, имеющий стабильное качество. Кстати, все количества Cr в вышеуказанном выражении (1) представлены в единицах % по весу.

[0033] <Сварочный материал для нижнего слоя многослойного сварного шва>

В сварочном материале для получения вышеуказанного нижнего слоя многослойного сварного шва происходит разбавление компонентами основного материала во время наплавки на основной материал, и также происходит разбавление компонентов с верхним слоем, наплавляемым на него. Разбавление компонентов происходит вследствие сплавления части смежных слоев во время наварки и диффузии компонентов из слоя, имеющего высокую концентрацию компонентов, в слой, имеющий их низкую концентрацию. Как правило, достаточно, что основной материал представляет собой высокохромистую сталь, обычно применяемую в турбинном роторе для генерирования тепловой энергии и, в частности, его материал предпочтительно представляет собой сталь 12Cr, более предпочтительно так называемую новую сталь 12Cr, в состав которой введены W, Со и В.

Сварочный материал для нижнего слоя многослойного сварного шва определяется с учетом вышеупомянутого разбавления, чтобы получить вышеуказанный состав нижнего слоя многослойного сварного шва. Тем самым могут проявиться действие и эффект нижнего слоя многослойного сварного шва.

С использованием сварочного материала для нижнего слоя многослойного сварного шва в качестве нижнего слоя наплавки на основу ротора из высокохромистой стали различие в уровне прочности между основным материалом и нижним слоем наплавки или последующими верхними слоями может быть подавлено до степени, при которой практически не возникают проблемы и может быть предотвращено растрескивание при отжиге для снятия внутренних напряжений в нижнем слое. Более того, в отношении сварочного материала, уменьшением различия в содержании Cr между основным материалом и нижним слоем наплавленного металла таким образом, чтобы нижний слой многослойного сварного шва удовлетворял вышеуказанному выражению (1), может быть подавлено образование феррита.

[0034] Более конкретно, сварочный материал для нижнего слоя многослойного сварного шва согласно изобретению включает С: от 0,03 до 0,2%, Si: от 0,1 до 1,0%, Mn: от 0,3 до 1,2%, Cr: от 2,0 до 5,5%, и Мо: от 0,1 до 1,5%, в единицах % по весу, и остальное количество включает Fe и неизбежные загрязняющие примеси. Неизбежные загрязняющие примеси желательно представляют собой Р: 0,015% или менее, S: 0,015% или менее, Cu: 0,2% или менее, и V: 0,1% или менее, и сумма одного или более видов элементов, выбранных из группы, состоящей из Ni, Nb и Ti, составляет 0,2% или менее, в единицах % по весу, в расчете на сварочный материал для нижнего слоя многослойного сварного шва.

Далее будут конкретно описаны индивидуальные компоненты.

[0035] С: от 0,03 до 0,2%

Содержание углерода (С) в нижнем слое многослойного сварного шва согласно изобретению варьирует от 0,05 до 0,2%, и имеет место ситуация, где компонент основного материала превышает верхний предел диапазона содержания С в нижнем слое многослойного сварного шва. Принимая во внимание разбавление/сплавление с компонентом основного материала во время наплавки, желательно, чтобы нижний предел содержания С в сварочном материале был установлен на 0,03%, и его верхний предел был отрегулирован на 0,2%, по соображениям технологичности сварки и тому подобного, чтобы сделать содержание С в нижнем слое многослойного сварного шва попадающим в пределы вышеуказанного диапазона.

[0036] Si: от 0,1 до 1,0%

Содержание Si в нижнем слое многослойного сварного шва согласно изобретению варьирует от 0,1 до 1,0%. С учетом разбавления/сплавления с компонентом основного материала во время наплавки, содержание Si в сварочном материале желательно варьируется от 0,1 до 1,0%, чтобы сделать содержание Si в нижнем слое многослойного сварного шва попадающим в пределы вышеуказанного диапазона.

[0037] Mn: от 0,3 до 1,2%

Содержание Mn в нижнем слое многослойного сварного шва согласно изобретению варьируется от 0,3 до 1,5%, и существует ситуация, где компонент основного материала превышает верхний предел диапазона содержания Mn в нижнем слое многослойного сварного шва. Принимая во внимание разбавление/сплавление с компонентом основного материала во время наплавки, желательно, чтобы нижний предел содержания Mn в материале сварного шва составлял 0,3% для обеспечения действия в качестве раскислителя, и его верхний предел составлял 1,2%, чтобы не превысить верхний предел диапазона содержания компонента в нижнем слое многослойного сварного шва.

[0038] Cr: от 2,0 до 5,5%

Содержание Cr в нижнем слое многослойного сварного шва согласно изобретению варьируется от 4,0 до 7,7%. С учетом разбавления/сплавления с компонентом основного материала во время наплавки, содержание Cr в сварочном материале желательно варьируется от 2,0 до 5,5% для получения диапазона содержания компонента в нижнем слое многослойного сварного шва.

[0039] Мо: от 0,1 до 1,5%

Содержание Мо в нижнем слое многослойного сварного шва согласно изобретению варьируется от 0,5 до 1,5%. Принимая во внимание разбавление/сплавление с компонентом основного материала во время наплавки, желательно, чтобы содержание Мо в материале сварного шва варьировалось от 0,5 до 1,5% для получения диапазона содержания компонента в нижнем слое многослойного сварного шва.

[0040] В качестве загрязняющих примесей, содержащихся в сварочном материале, могут быть упомянуты Р, S, Cu, V, Ni, Nb, Ti, W, Co, В, и тому подобные.

[0041] В качестве загрязняющих примесей в нижнем слое многослойного сварного шва, согласно изобретению, допустимыми являются следующие: Р: 0,015% или менее, S: 0,015% или менее, и Cu: 0,2% или менее. Они представляют собой компоненты, которые ухудшают механические свойства и пригодность к сварке как многослойного сварного шва, так и основного материала, и в сварочном материале для нижнего слоя является желательным такой же диапазон содержания компонентов, как диапазон для нижнего слоя многослойного сварного шва.

[0042] V: 0,1% или менее

Ванадий (V) представляет собой компонент, содержащийся в основном материале. Для получения диапазона, то есть, 0,2% или менее, в нижнем слое многослойного сварного шва согласно изобретению, содержание V в сварочном материале желательно составляет 0,1% или менее, с учетом разбавления/сплавления во время сварки.

[0043] Сумма одного или более видов элементов, выбранных из группы, состоящей из Ni, Nb и Ti, составляет 0,2% или менее.

Никель (Ni) и ниобий (Nb) представляют собой элементы, содержащиеся в основном материале. Для получения содержания Ni: 0,3% или менее, и Nb: 0,07% или менее, которые представляют собой диапазоны для нижнего слоя многослойного сварного шва согласно изобретению, уровни содержания их в сварочном материале желательно являются настолько низкими, насколько возможно, с учетом разбавления/сплавления во время сварки.

Кроме того, титан (Ti) представляет собой элемент, который обычно едва ли содержится в основном материале. Однако, поскольку Ti усиливает образование неметаллических включений, когда присутствует, его содержание в сварочном материале желательно снижать, насколько это возможно. Поэтому сумма одного или более видов элементов, выбранных из группы, состоящей из Ni, Nb и Ti, желательно составляет 0,2% или менее.

[0044] Вольфрам (W), кобальт (Со) и бор (В) представляют собой компоненты, которые могут содержаться в основном материале. Для получения содержания W: 1,5% или менее, Со: 1,5% или менее, и В: 0,005% или менее, которые представляют собой диапазоны для нижнего слоя многослойного сварного шва согласно изобретению, уровни их содержания желательно являются настолько низкими, насколько возможно, в пределах диапазонов, неизбежно содержащихся в условиях обычного процесса изготовления сварочного материала.

[0045] <Верхний слой многослойного сварного шва>

Компоненты, составляющие верхний слой согласно изобретению, содержат С: от 0,05 до 0,2%, Si: от 0,1 до 1,0%, Mn: от 0,3 до 2,5%, Cr: от 1,0 до 4,0%, и Мо: от 0,5 до 1,5%, в единицах % по весу, и остальное количество включает Fe и неизбежные загрязняющие примеси.

Далее будут описаны обоснования того, как определяются компоненты верхнего слоя многослойного сварного шва согласно изобретению. В этой связи, все значения содержания далее представлены в единицах % по весу.

[0046] С: от 0,05 до 0,2%

Поскольку углерод (С) представляет собой необходимый элемент, добавляемый для придания опорной поверхности требуемой прочности, нижний предел его содержания устанавливают на 0,05%. Однако, поскольку ударная вязкость снижается, и становится высокой чувствительность к растрескиванию сварного шва, когда содержание его превышает 0,2%, верхний предел его регулируют на 0,2%.

[0047] Si: от 0,1 до 1,0%

Поскольку Si представляет собой элемент, необходимый в качестве раскислителя, или для обеспечения прочности, как показано для нижнего слоя наплавленного металла, его содержание ограничивают до величины по меньшей мере 0,1%. Однако, поскольку чрезмерное содержание Si содействует растрескиванию, такому как образование трещин при отжиге для снятия внутренних напряжений, и вызывает снижение ударной вязкости, верхний предел его регулируют на 1,0%. По таким же соображениям, нижний предел желательно устанавливать на 0,3%, и верхний предел желательно регулировать на 0,7%.

[0048] Mn: от 0,3 до 2,5%

Поскольку Mn представляет собой элемент, необходимый в качестве раскислителя, или для обеспечения прочности, подобно Si, нижний предел его содержания устанавливают на 0,3%. Однако, поскольку избыточное содержание Mn вызывает снижение ударной вязкости, верхний предел его регулируют на 2,5%. Из тех же соображений, нижний предел желательно устанавливать на 0,7%, и верхний предел желательно регулировать на 2,0%, и, кроме того, нижний предел более желательно регулировать на 1,0%.

[0049] Cr: от 1,0 до 4,0%

Хром (Cr) представляет собой важный элемент для обеспечения прочности и ударной вязкости. Для подавления отличия в содержании Cr от нижнего слоя и предотвращения образования феррита, нижний предел его устанавливают на 1,0%. Однако, поскольку в нижнем слое концентрируется деформация вследствие слишком высокой прочности, когда содержание превышает 4,0%, и в некоторых случаях может образовываться трещина во время отжига для снятия внутренних напряжений, верхний предел его регулируют на 4,0%.

[0050] Мо: от 0,5 до 1,5%

Поскольку молибден (Мо) образует выделившуюся фазу в виде карбида во время отжига для снятия внутренних напряжений, и повышает устойчивость к размягчению при отпуске, он является важным элементом для получения прочности после отжига для снятия внутренних напряжений. Для подавления концентрации деформаций во время отжига для снятия внутренних напряжений, нижний предел его содержания устанавливают на 0,5%. Однако, поскольку чрезмерное содержание его увеличивает чувствительность к растрескиванию при отжиге для снятия внутренних напряжений и обусловливает снижение ударной вязкости, верхний предел его регулируют на 1,5%.

[0051] Важные составляющие элементы верхнего слоя многослойного сварного шва являются такими, как упомянутые выше, и остальное количество по существу содержит Fe. Однако, кроме этого, незначительные количества неизбежных загрязняющих примесей, таких как S, Р и Ni, могут содержаться в диапазоне, где вышеуказанные свойства не ухудшаются. Устойчивость к заклиниванию может быть установлена превосходной при использовании вышеуказанного верхнего слоя многослойного сварного шва в качестве наплавляемого верхнего слоя на основе турбинного ротора из высокохромистой стали, и образование феррита может быть подавлено уменьшением разности в содержании Cr между нижним слоем и верхним слоем многослойного сварного шва.

В качестве неизбежных загрязняющих примесей могут содержаться Р: 0,015% или менее, S: 0,015% или менее, Cu: 0,2% или менее, V: 0,15% или менее, Ni: 0,3% или менее, и Nb: 0,07% или менее, в единицах % по весу, в расчете на верхний слой многослойного сварного шва. Далее будут описаны подробности.

[0052] Р: 0,015% или менее

Фосфор (Р) представляет собой загрязняющий элемент, который примешивается из сырьевого материала во время выплавки металлического материала. Поскольку Р может обусловливать снижение ударной вязкости, то желательно сокращать его содержание настолько, насколько возможно. Поэтому содержание Р устанавливают на 0,015% или менее.

[0053] S: 0,015% или менее

Сера (S) также представляет собой загрязняющий элемент, который примешивается из сырьевого материала во время выплавки металлического материала. Поскольку S может вызывать снижение ударной вязкости, то желательно сокращать ее содержание, насколько это возможно. Поэтому содержание S регулируют на 0,015% или менее.

[0054] Cu: 0,2% или менее

Поскольку Cu может содействовать снижению ударной вязкости многослойного сварного шва, верхний предел ее содержания устанавливают на 0,2% или менее.

[0055] V: 0,15% или менее

Ванадий (V) представляет собой элемент для повышения устойчивости к размягчению при отпуске, чтобы получить прочность после отжига для снятия внутренних напряжений. С другой стороны, в случае, если особую важность придают предотвращению растрескивания при отжиге для снятия напряжений, содержание V ограничивают. Поскольку V улучшает устойчивость к размягчению при отпуске, происходит концентрация деформаций в нижнем слое, и тем самым в некоторых случаях может возникать трещина во время отжига для снятия напряжений. Во избежание этого содержание V ограничивают до 0,15% или менее.

Между тем сварочный материал, содержащий более 0,15% V, может быть использован в сочетании, например, с тем, что растрескивания при отжиге для снятия напряжений избегают регулированием содержания V в многослойном сварном шве до 0,15% или менее, с использованием сварочного материала, имеющего низкое содержание V, в качестве нижнего слоя верхнего слоя, и регулированием содержания V в многослойном сварном шве для каждого из второго и последующих слоев, или по меньшей мере в части готового поверхностного слоя, который образует наиболее отдаленную поверхность верхнего слоя, на величину от 0,15 до 0,3%. В этом случае содержание Cr в многослойном сварном шве части готового поверхностного слоя желательно составляет 2,5% или менее, для предотвращения заклинивания. Хотя связь количества Cr с механизмом возникновения заклинивания не выяснена, специалисту с обычной квалификацией в этой области технологии хорошо известно из практического опыта, что опасность возникновения заклинивания возрастает, когда количество Cr превышает 2,5%.

[0056] Кроме того, количество V, содержащегося в верхнем слое многослойного сварного шва, предпочтительно является меньшим, чем количество V, содержащегося в нижнем слое многослойного сварного шва, по соображениям того, чтобы не возникала чрезмерная концентрация напряжений в нижнем слое.

[0057] Ni: 0,3% или менее

Поскольку чрезмерное содержание Ni может создавать возможность возникновения отпускной хрупкости, его содержание ограничивают значением не более 0,3%.

[0058] Nb: 0,07% или менее

Ниобий (Nb) улучшает устойчивость к размягчению при отпуске во время отжига для снятия внутренних напряжений и обеспечивает прочность при комнатной температуре. Однако, поскольку чрезмерное содержание его снижает ударную вязкость и также ухудшает пригодность к сварке, верхний предел его определяется в изобретении составляющим 0,07%.

[0059] Количество Cr, содержащегося в верхнем слое многослойного сварного шва, предпочтительно удовлетворяет следующему выражению (2):

Pcr(n)=(количество Cr в верхнем слое многослойного сварного шва в n-ном слое)×0,65-{количество Cr в верхнем слое многослойного сварного шва в (n-1)-ном слое - количество Cr в верхнем слое многослойного сварного шва в n-ном слое}×0,35>0,7…(2),

в котором, когда N представляет число слоев, составляющих многослойную секцию наплавки, 2≤n≤N.

Регулированием величины Pcr(n), представленной в вышеуказанном выражении (2), до значения, превышающего 0,7, с учетом разности между количеством Cr в верхнем слое многослойного сварного шва при n-ном слое, и количеством Cr в верхнем слое многослойного сварного шва при (n-1)-м слое, подавляется образование феррита на границах индивидуальных слоев. В этом отношении Pcr(2) означает расчетную величину, удовлетворяющую выражению (2) для верхнего слоя, который представляет собой 2-й слой (1-й слой верхнего слоя) на нижнем слое многослойного сварного шва, который представляет собой 1-й слой. В этом случае в выражении (2) верхний слой многослойного сварного шва при (n-1)-м слое соответствует нижнему слою многослойного сварного шва. Между прочим, все количества Cr в вышеуказанном выражении представлены в единицах % по весу.

[0060] <Материал наплавки для верхнего слоя многослойного сварного шва>

Материал наплавки для получения вышеуказанного верхнего слоя многослойного сварного шва для получения вышеуказанного состава верхнего слоя многослойного сварного шва определяется с учетом вариации состава при возникновении разбавления компонентов с нижним слоем многослойного сварного шва во время наплавки на нижний слой многослойного сварного шва. При наварке с использованием материала наплавки может быть получен вышеуказанный верхний слой многослойного сварного шва, и могут проявиться действие и эффект удовлетворительной прочности и ударной вязкости и предотвращение растрескивания во время отжига для снятия внутренних напряжений.

[0061] Более конкретно, материал наплавки для верхнего слоя многослойного сварного шва содержит С: от 0,03 до 0,2%, Si: от 0,1 до 1,0%, Mn: от 0,3 до 3,0%, Cr: от 1,0 до 2,5%, и Мо: от 0,1 до 1,5%, в единицах % по весу, с остальным количеством, включающим Fe и неизбежные загрязняющие примеси. Неизбежные загрязняющие примеси желательно содержат Р: 0,015% или менее, S: 0,015% или менее, Cu: 0,2% или менее, и V: 0,1% или менее, и сумма одного или более видов элементов, выбранных из группы, состоящей из Ni, Nb и Ti, составляет 0,2% или менее, в единицах % по весу, в расчете на материал наплавки для верхнего слоя многослойного сварного шва.

Далее будут конкретно описаны вышеуказанные компоненты.

[0062] С: от 0,03 до 0,2%

Содержание углерода (С) в верхнем слое многослойного сварного шва согласно изобретению варьирует от 0,05 до 0,2%. С учетом разбавления/сплавления с С, содержащимся в нижнем слое многослойного сварного шва согласно изобретению, желательно, чтобы нижний предел содержания С в сварочном материале был установлен на 0,03%, и верхний предел его был отрегулирован на 0,2%, по соображениям пригодности для сварки, чтобы не превысить верхний предел диапазона содержания С в верхнем слое многослойного сварного шва.

[0063] Si: от 0,1 до 1,0%

Содержание Si в верхнем слое многослойного сварного шва согласно изобретению варьирует от 0,1 до 1,0%. С учетом разбавления/сплавления с Si, содержащимся в нижнем слое многослойного сварного шва согласно изобретению, содержание Si в сварочном материале желательно варьирует от 0,1 до 1,0%, для получения диапазона содержания Si в верхнем слое многослойного сварного шва.

[0064] Mn: от 0,3 до 3,0%

Содержание Mn в верхнем слое многослойного сварного шва согласно изобретению варьирует от 0,3 до 2,5%. С учетом разбавления/сплавления с Mn, содержащимся в нижнем слое многослойного сварного шва согласно изобретению, содержание Mn в сварочном материале желательно варьирует от 0,3% до 3,0%, для получения диапазона содержания Mn в верхнем слое многослойного сварного шва.

[0065] Cr: от 1,0 до 2,5%

Содержание Cr в верхнем слое многослойного сварного шва согласно изобретению варьирует от 1,0 до 4,0%. С учетом разбавления/сплавления с Cr, содержащимся в нижнем слое многослойного сварного шва согласно изобретению, нижний предел содержания Cr в сварочном материале желательно составляет 1,0%, чтобы он не был ниже, чем нижний предел содержания Cr в верхнем слое многослойного сварного шва. Верхний предел его желательно составляет 2,5%, чтобы он не превышал верхний предел содержания Cr в верхнем слое многослойного сварного шва.

Кроме того, содержание Cr в верхнем слое многослойного сварного шва как части готового поверхностного слоя, который образует наиболее отдаленную поверхность верхнего слоя, также желательно составляет 2,5% или менее, для предотвращения заклинивания. Подобным образом, верхний предел для материала наплавки в верхнем слое многослойного сварного шва как части готового поверхностного слоя также желательно составляет 2,5%.

[0066] Мо: от 0,1 до 1,5%

Содержание Мо в верхнем слое многослойного сварного шва согласно изобретению варьирует от 0,5 до 1,5%. С учетом разбавления/сплавления с Мо, содержащимся в нижнем слое многослойного сварного шва согласно изобретению, содержание Мо в сварочном материале желательно варьирует от 0,1 до 1,5%, для получения диапазона содержания верхнего слоя многослойного сварного шва.

[0067] Неизбежные загрязняющие примеси: Р, S, Cu, V, Ni, Nb, Ti, W, Co, В.

В качестве загрязняющих примесей, содержащихся в верхнем слое материала наплавки согласно изобретению, допустимы следующие: Р: 0,015% или менее, S: 0,015% или менее, и Cu: 0,2% или менее, в единицах % по весу, в расчете на материал наплавки для верхнего слоя многослойного сварного шва. Они представляют собой компоненты, ухудшающие механические свойства и пригодность к сварке, и желательными являются такие же диапазоны компонентов, как диапазоны для верхнего слоя многослойного сварного шва согласно изобретению.

[0068] V: 0,1% или менее

Что касается ванадия (V), в нижнем слое многослойного сварного шва вследствие разбавления/сплавления из основного материала V может содержаться в количестве 0,2% или менее. Поэтому для получения 0,15% или менее как диапазона содержания V в верхнем слое многослойного сварного шва согласно изобретению, содержание V в сварочном материале желательно составляет 0,1% или менее, с учетом разбавления/сплавления во время соединения.

[0069] Сумма одного или более видов элементов, выбранных из группы, состоящей из Ni, Nb и Ti, составляет 0,2% или менее.

Никель (Ni) и ниобий (Nb) представляют собой элементы, которые могут содержаться в основном материале. Для получения содержания Ni: 0,3% или менее, и Nb: 0,07% или менее, которые представляют собой диапазоны для верхнего слоя многослойного сварного шва, определенные в изобретении, уровни содержания их в сварочном материале желательно являются настолько низким, насколько это возможно.

Кроме того, Ti обычно едва ли содержится в основном материале, но поскольку Ti усиливает образование неметаллических включений, когда присутствует в многослойном сварном шве, его содержание в сварочном материале желательно снижать, насколько возможно. Поэтому сумма одного или более видов элементов, выбранных из группы, состоящей из Ni, Nb и Ti, желательно составляет 0,2% или менее.

[0070] Вольфрам (W), кобальт (Со) и бор (В) могут содержаться в диапазонах W: 1,5% или менее, Со: 1,5% или менее, и В: 0,005% или менее, в нижнем слое многослойного сварного шва в результате разбавления/сплавления из основного материала. Однако верхний слой многослойного сварного шва не обязательно содержит эти компоненты, и, с позиции стоимости, достаточно, чтобы уровни содержания были в пределах диапазонов, неизбежно содержащихся в условиях обычного процесса изготовления сварочного материала.

[0071] В отношении состава многослойного сварного шва, поскольку свариваемый материал, как правило, расплавляется до степени от 20 до 40%, и разбавляется/сплавляется со сварочным материалом во время сварки, элементный состав сварочного материала может определяться с учетом разбавления/сплавления.

[0072] <Турбинный ротор из высокохромистой стали>

В изобретении согласно настоящей заявке турбинный ротор из высокохромистой стали представляет собой объект наплавки. Турбинный ротор из высокохромистой стали состоит из высокохромистой стали и, например, примером является сталь, содержащая от 8 до 13% Cr. Состав турбинного ротора в изобретении не ограничивается конкретным составом, и достаточной является высокохромистая сталь, пригодная к применению в качестве турбинного ротора.

Далее будет приведен пример типичного состава турбинного ротора (% по весу).

С: от 0,05 до 0,25%,

Si: 1,0% или менее,

Mn: 1,5% или менее,

Ni: 1,0% или менее,

Cr: от 8 до 13%,

Мо: 2,0% или менее,

V: от 0,05 до 0,4%,

Nb: от 0,01 до 0,1%,

N: от 0,01 до 0,05%,

W: от 0,05 до 5,0%,

Со: от 0,05 до 5,0%, и

В: 0,015% или менее,

с остальным количеством, приходящимся на Fe и неизбежные загрязняющие примеси.

[0073] Фиг. 1 представляет схематический вид, показывающий боковую поверхность турбинного ротора из высокохромистой стали, на который нанесен материал наплавки согласно изобретению. Например, иллюстрирована сталь, содержащая от 8 до 13% по весу Cr.

Турбинный ротор 1 из высокохромистой стали имеет участок 2 опорной шейки и участок 3 упора осевой нагрузки, в качестве контактирующих с подшипниками участков, и участок наплавки (секция наплавки) может быть сформирован навариванием на один или оба из участка 2 опорной шейки и участка 3 упора осевой нагрузки, с использованием сварочного материала согласно изобретению.

При создании многослойного сварного шва желательно сформировать нижний слой многослойного сварного шва согласно изобретению, и затем сформировать верхний слой многослойного сварного шва на наплавке с использованием сварочного материала согласно изобретению. При формировании вышеуказанных секций наплавки нижнего слоя и верхнего слоя желательно выполнять сварку методом TIG-сварки (сварки неплавящимся вольфрамовым электродом в среде инертного газа), дуговой сварки под флюсом, или тому подобными. Метод сварки и условия сварки при наплавке не являются конкретно ограниченными в изобретении, и сварка может быть проведена известным методом в известных условиях.

[0074] При наплавке нижележащего слоя желательно определять содержание Cr в нижнем слое так, чтобы оно удовлетворяло следующему выражению (1).

Pcr(1)=(содержание Cr в нижнем слое многослойного сварного шва)×0,65-(содержание Cr в турбинном роторе из высокохромистой стали - содержание Cr в нижнем слое многослойного сварного шва)×0,35>0,7…(1).

[0075] Кроме того, при наплавке вышележащего слоя желательно определять содержание Cr в верхнем слое так, чтобы оно удовлетворяло следующему выражению (2).

Pcr(n)=(содержание Cr в верхнем слое многослойного сварного шва в n-м слое)×0,65-{содержание Cr в верхнем слое многослойного сварного шва в (n-1)-м слое - содержание Cr в верхнем слое многослойного сварного шва в n-ном слое}×0,35>0,7…(2),

в котором, когда N представляет число слоев, составляющих многослойную секцию наплавки, 2≤n≤N.

ПРИМЕРЫ

[0076] Далее будут описаны Примеры изобретения.

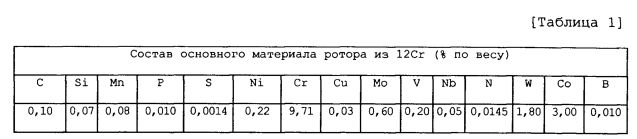

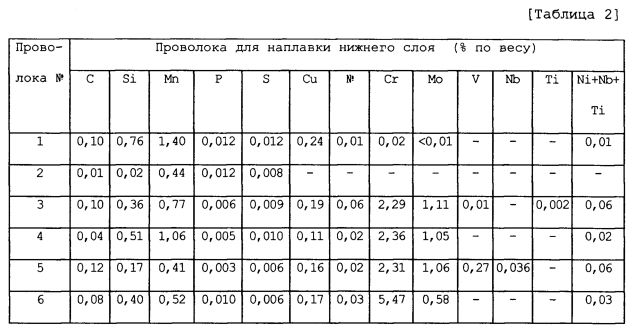

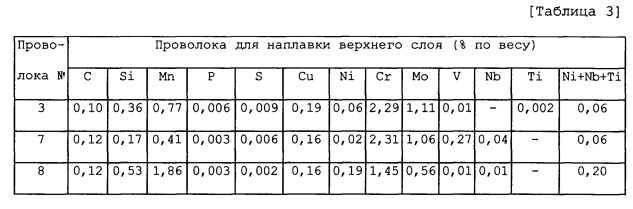

С использованием стали 12Cr в качестве основного материала ротора, имеющего компонентный состав (остальное количество приходилось на Fe и неизбежные загрязняющие примеси), показанный в Таблице 1, при допущении турбинного ротора из высокохромистой стали, сварочные проволоки для наплавки, каждая из которых имела компонентный состав (остальное количество приходилось на Fe и неизбежные загрязняющие примеси), показанный в Таблице 2, были использованы в качестве сварочных материалов для нижнего слоя секций наплавки Примеров или Сравнительных примеров, и, кроме того, сварочные проволоки для наплавки, каждая из которых имела компонентный состав (остальное количество приходилось на Fe и неизбежные загрязняющие примеси), показанный в Таблице 3, были использованы в качестве сварочных материалов для наплавки верхнего слоя секций наплавки Примеров или Сравнительных примеров.

Анализ компонентов основного материала ротора проводили в соответствии с предписанием Японского промышленного стандарта JIS G 1253 (2010) после того, как испытательный образец был отобран из произвольного участка. Анализ компонентов сварочных проволок для наплавки в качестве материалов наплавки для нижнего слоя секций наплавки или для верхнего слоя многослойного сварного шва проводили в соответствии с предписанием стандарта JIS Z 3317 (2010).

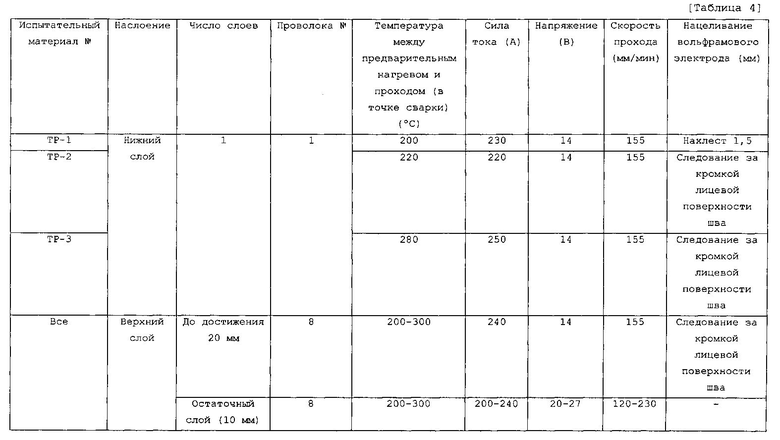

С использованием каждого из вышеуказанных сварочных материалов, нижний слой и верхний слой наплавили методом TIG-сварки в условиях сварки, показанных в Таблице 4. После этого отобрали испытательный образец из положения 20 для контрольного анализа, показанного на Фиг. 2, и провели анализ компонентов (контрольный анализ; остальное количество приходилось на Fe и неизбежные загрязняющие примеси) нижнего слоя и верхнего слоя секций наплавки. Анализ компонентов индивидуальных секций наплавки проводили в соответствии с предписанием стандарта JIS G 1253 (2010).

Кроме того, как показано буквой «α» на Фиг. 2, из каждого испытательного образца отобрали образец для испытания на растяжение таким образом, что металл нижнего слоя наплавки становился центральным. После выдерживания образца при температуре 660°C в течение 30 минут для выравнивания температуры, что моделирует процесс отжига для снятия внутренних напряжений, выполнили испытание на высокотемпературное растяжение с низкой скоростью деформации при скорости деформации 6,7×10-6/сек. Для оценки использовали значение сокращения площади сечения образца (%).

[0077]

[0078]

[0079]

[0080]

[0081] Затем, чтобы оценить чувствительность к растрескиванию при отжиге для снятия внутренних напряжений в зависимости от количества Cr, провели испытание на высокотемпературное растяжение с низкой скоростью деформации при скорости деформации 6,7×10-6/сек, с использованием материалов с переменным содержанием Cr, в которых содержание Cr варьировало при изменении условий сварки. Для оценки использовали значение сокращения площади сечения образца (%).

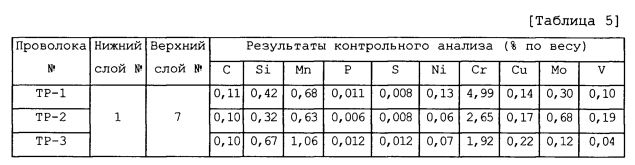

Таблица 5 показывает результаты контрольного анализа нижнего слоя, и Фиг. 3 показывает корреляцию между количеством Cr и сокращением площади сечения образца, полученным в результате испытания на высокотемпературное растяжение с низкой скоростью деформации. При увеличении количества Cr в нижнем слое многослойного сварного шва степень сокращения площади сечения образца возрастает, и сокращение площади сечения образца достигло насыщения при количестве Cr около 4,0%. Из этого результата выяснилось, что содержание на уровне 4,0% или более необходимо как количество Cr в нижнем слое многослойного сварного шва.

[0082]

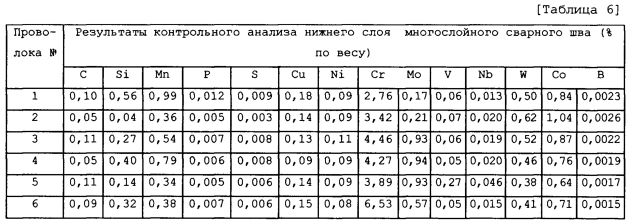

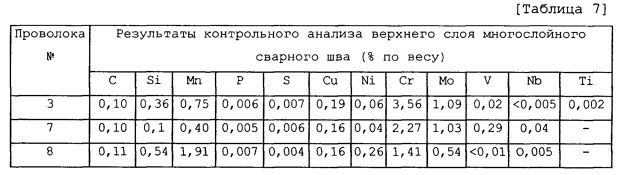

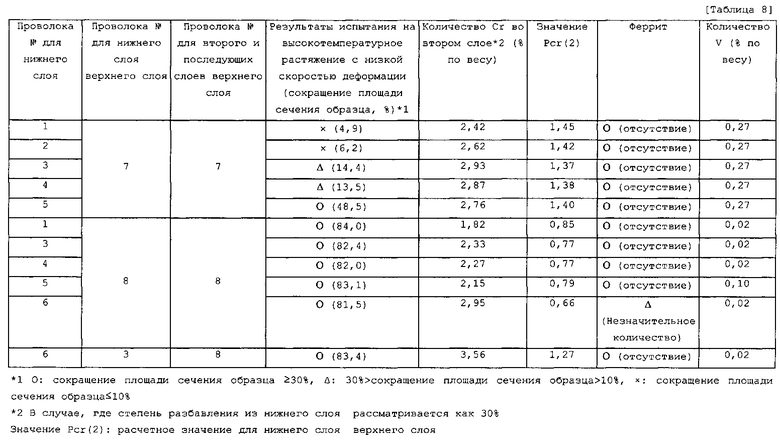

[0083] Далее, Таблица 6 показывает результаты контрольного анализа нижнего слоя многослойного сварного шва после наплавки (остальное количество приходилось на Fe и неизбежные загрязняющие примеси), и Таблица 7 показывает результаты контрольного анализа верхнего слоя многослойного сварного шва (остальное количество приходилось на Fe и неизбежные загрязняющие примеси). Кроме того, Таблица 8 показывает комбинации сварного шва, с которыми было проведено испытание на высокотемпературное растяжение с низкой скоростью деформации, и результаты этого испытания.

Контрольный анализ и испытание на высокотемпературное растяжение с низкой скоростью деформации выполняли таким же образом, как было упомянуто выше.

Согласно Таблице 6, содержание Cr в нижнем слое секций наплавки согласно изобретению составляло от 4,0 до 7,7% по весу, но уровни содержания Cr являются малыми в проволоках №№1, 2 и 5 для нижнего слоя, и тем самым уровни содержания выходят за пределы вышеуказанного диапазона. Кроме того, по сравнению с диапазоном содержания Si, содержащегося в нижнем слое секций наплавки согласно изобретению, содержание является малым в проволоке №2 для нижнего слоя, и, сравнительно с диапазоном содержания V, содержание является большим в проволоке №5 для нижнего слоя.

В Таблице 8, поскольку накопление деформации в нижнем слое, как представляется, является причиной образования трещин при отжиге для снятия внутренних напряжений, ситуация, где испытательный образец разрушился при нижнем слое, и сокращение площади сечения образца при разрыве составляет 10% или менее, обозначена как (×), ситуация, где испытательный образец разрушился при нижнем слое, и сокращение площади сечения образца при разрыве составляет более 10% и менее 30%, обозначена как (Δ), и ситуация, где испытательный образец разрушился при верхнем слое, и сокращение площади сечения образца при разрыве составляет 30% или более, обозначена как (О). Как также очевидно из Таблицы 8, с проволоками согласно Примерам, которые удовлетворяют требованиям изобретения, испытательные образцы разрушаются по верхнему слою наплавленного металла, или сокращение площади сечения образца при разрыве превышает 10%, даже когда они разрушаются по нижнему слою секции, так что никакого накопления деформации в нижнем слое не наблюдается, или достаточное сокращение площади сечения образца при разрыве проявляется, даже когда наблюдается накопление деформации в нижнем слое.

[0084]

[0085]

[0086]

[0087] В случае, где различие в количестве содержащегося Cr является большим, как в случае нижнего слоя металла наплавки (проволока №6 для нижнего слоя) и верхнего слоя металла наплавки (проволока №8 для верхнего слоя), значение Pcr(2) составляло 0,66 в нижеследующем выражении, и небольшое количество феррита образовывалось на границе между секциями наплавки. Поскольку феррит вызывает локальное снижение прочности, и имеется возможность концентрации деформации во время обработки отжигом для снятия внутренних напряжений. Поэтому предпочтительно предотвращать образование феррита, так что количество Cr в каждом слое желательно удовлетворяет значению больше 0,7 в нижеприведенном выражении. Кроме того, из нижеследующего выражения (1) следует, что выделение фазы феррита на границе между основным материалом и нижнем слое м может быть предотвращено, когда количество Cr в нижнем слое многослойного сварного шва составляет 4,1% или более.

Pcr(n)=(количество Cr в металле n-го слоя)×0,65-{количество Cr в металле (n-1)-го слоя - количество Cr в металле n-го слоя }×0,35>0,7…(1),

в котором n=0 представляет основной материал, и n=1 представляет нижний слой.

[0088] После того как сварка была выполнена со сварочным материалом для нижнего слоя многослойного сварного шва, где сварочный материал был выбран из Таблицы 2 на основе результатов в Таблице 8, провели испытание на растрескивание кольца, которое представляет собой испытание для оценки чувствительности к растрескиванию при отжиге для снятия внутренних напряжений нижнего слоя многослойного сварного шва. Фигуры 4 показывают форму образца для испытания на растрескивание кольца и положение отбора испытательного образца.

На Фиг. 4(a) кодовым номером 10 позиции обозначен основной материал 12Cr ротора, кодовым номером 11 позиции обозначен нижний слой многослойного сварного шва, и кодовым номером 12 позиции обозначен образец для испытания на растрескивание кольца.

Фиг. 4(b) показывает вид сбоку образца 12 для испытания на растрескивание кольца, и Фиг. 4(c) показывает вид спереди образца 12 для испытания на растрескивание кольца. Фиг. 4(d) представляет увеличенный вид участка «А» на Фиг. 4(c).

[0089] Образец 12 для испытания на растрескивание кольца имеет цилиндрическую форму, имеющую внутренний диаметр 5 мм, наружный диаметр 10 мм, и длину 20 мм, и в боковой стенке вдоль осевого направления сформирована щель 12а, протяженная по направлению диаметра и имеющая зазор 0,3 мм. Кроме того, на наружной окружной стенке, на противоположной от щели 12а стороне, вдоль осевого направления сформирован U-образный надрез 12b, имеющий ширину 0,4 мм, глубину 0,5 мм, и донную часть, форма поперечного сечения которой имеет изогнутую форму, имеющую радиус кривизны 0,2 мм.

Чтобы исключить влияние термического цикла сварки, после того как один слой был сформирован на основном материале с использованием произвольного сварочного материала, образец 12 для испытания на растрескивание кольца отбирают с таким расчетом, что U-образный надрез приходится на незатронутую зону, будучи в наваренном состоянии без дополнительной обработки (Фиг. 4(a)).

Приложением усилия к отобранному испытательному образцу по указанным стрелками направлениям, как показано на Фиг. 5, щель 12а сужалась и смыкалась и затем подвергалась TIG-сварке и фиксированию, чтобы в донной части U-образного надреза 12b создавалось растягивающее остаточное напряжение.

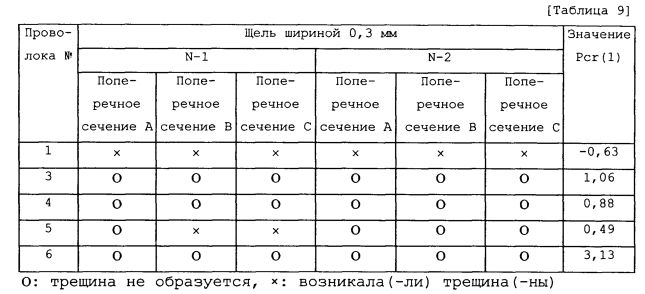

[0090] После того как зафиксированный и заваренный образец 121 для испытания на растрескивание кольца был подвергнут обработке отжигом для снятия внутренних напряжений при температуре 630°C в течение 10 часов, оценивали присутствие трещин с использованием двух испытательных образцов (N-1, N-2) с обследованием трех поперечных сечений на каждый испытательный образец, то есть, в целом шести поперечных сечений. Таблица 9 показывает результаты. Кроме того, на основе выражения (1) было рассчитано значение Pcr(1), и показано в Таблице 9.

Ситуация, где трещина не возникала, была обозначена как «О», и ситуация, где образовывалась(-лись) трещина(-ны), обозначена как «×».

Здесь элементные составы проволок №№3, 4 и 6 находятся в пределах диапазона для нижнего слоя многослойного сварного шва согласно изобретению, и проволоки №№1 и 5 имеют составы, выходящие за пределы диапазона для нижнего слоя многослойного сварного шва согласно изобретению.

Из результатов в Таблице 9, чувствительность к растрескиванию при отжиге для снятия внутренних напряжений снижается в случае материала с высоким содержанием Cr.

[0091]

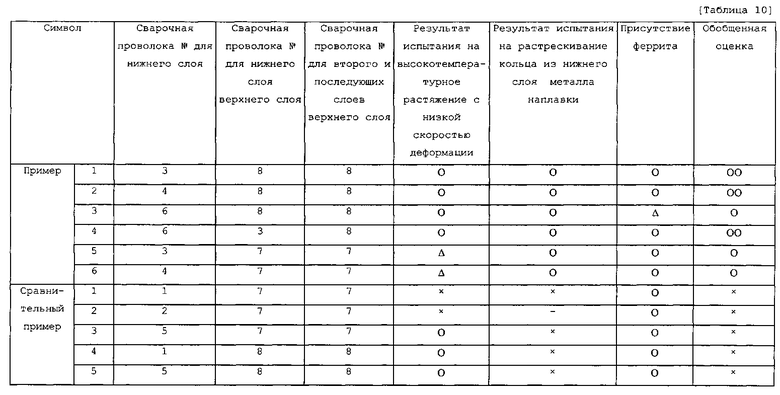

[0092] Таблица 10 показывает результаты, обобщающие вышеуказанные Примеры. При обобщенной оценке было принято, что случай, где все индивидуальные показатели оценки были показаны как «О», обозначен «OO», случай, где присутствовал показатель «Δ», был обозначен как «О», и случай, где показатель «×» присутствовал в любом варианте, был обозначен «×». Ситуация, где обобщенная оценка обозначена как «OO», может расцениваться как совершенно применимая, и ситуация, где обобщенная оценка обозначена как «О», может считаться как применимая.

Из результатов следует, что многослойный сварной шов и сварочные материалы согласно изобретению проявляют низкую чувствительность к растрескиванию при отжиге для снятия внутренних напряжений нижнего слоя, и накопление деформации в нижнем слое не наблюдалось в испытании на высокотемпературное растяжение с низкой скоростью деформации, так что разрушение происходит в верхнем слое металла наплавки. Кроме того, с учетом Cr в основном материале, нижнем слое и верхнем слое, также может быть подавлено выделение фазы феррита.

[0093]

[0094] В то время как изобретение было описано подробно и с привлечением конкретных вариантов осуществления его, квалифицированному специалисту в этой области технологии будет очевидно, что разнообразные изменения и модификации могут быть сделаны в нем без выхода за пределы его смысла и области.

Настоящая заявка основана на Японской Патентной Заявке №2011-178628, поданной 17 августа 2011 года, и ее содержание включено здесь ссылкой.

ОПИСАНИЕ КОДОВЫХ НОМЕРОВ ПОЗИЦИЙ И ОБОЗНАЧЕНИЙ

[0095] 1: Турбинный ротор из высокохромистой стали

2: Участок опорной шейки

3: Участок упора осевой нагрузки

10: Основной материал 12Cr ротора

11: Нижний слой многослойного сварного шва

12: Образец для испытания на растрескивание кольца

12а: Щель

12b: U-образный надрез

13: Верхний слой многослойного сварного шва

14: Основной материал

20: Положение контрольного анализа

100: Зафиксированная секция сварки (TIG-сварка/без наполнителя)

121: Зафиксированный и заваренный образец для испытания на растрескивание кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛ СВАРНОГО ШВА И СВАРНАЯ КОНСТРУКЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2623527C2 |

| МЕТАЛЛ СВАРНОГО ШВА, ОБЛАДАЮЩИЙ ВЫСОКОЙ УСТОЙЧИВОСТЬЮ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2012 |

|

RU2553169C1 |

| МЕТАЛЛ СВАРНОГО ШВА С ВЫСОКОЙ УСТОЙЧИВОСТЬЮ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2012 |

|

RU2535417C1 |

| МЕТАЛЛ СВАРНОГО ШВА, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ СТОЙКОСТЬ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2013 |

|

RU2577666C1 |

| МЕТАЛЛ СВАРНОГО ШВА С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ И ПРОВОЛОКА СПЛОШНОГО СЕЧЕНИЯ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 2014 |

|

RU2618036C2 |

| НАПЛАВОЧНЫЙ МАТЕРИАЛ И ДЕТАЛЬ МАШИННОГО ОБОРУДОВАНИЯ, НАПЛАВЛЕННАЯ НАПЛАВЛЕННЫМ МЕТАЛЛОМ | 2012 |

|

RU2570864C1 |

| ВЫСОКОПРОЧНАЯ СВАРНАЯ СТАЛЬНАЯ ТРУБА, МЕТАЛЛ СВАРОЧНОГО ШВА КОТОРОЙ ОБЛАДАЕТ ВЫСОКИМ СОПРОТИВЛЕНИЕМ ХОЛОДНОМУ РАСТРЕСКИВАНИЮ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2434070C2 |

| СВАРНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2659523C2 |

| ПРОВОЛОКА С ФЛЮСОВЫМ СЕРДЕЧНИКОМ | 2014 |

|

RU2638483C2 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

Изобретение относится к области металлургии, а именно к многослойному сварному шву. Многослойный сварной шов, сформированный на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, содержащий нижний и верхний наплавленные слои, при этом нижний наплавленный слой содержит, в вес.%: С от 0,05 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 1,5, Cr от 4,0 до менее 6,5, Мо от 0,5 до 1,5, Fe и неизбежные примеси - остальное. Раскрыты сварочные материалы для наплавки нижнего и верхнего слоев, а также способ получения многослойного сварного шва. Многослойный сварной шов характеризуется низкой чувствительностью к растрескиванию при отжиге для снятия внутренних напряжений нижнего слоя. 5 н. и 4 з.п. ф-лы, 5 ил., 10 табл., 6 пр.

1. Многослойный сварной шов, сформированный на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, содержащий нижний и верхний наплавленные слои, при этом нижний наплавленный слой содержит, вес.%: С от 0,05 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 1,5, Cr от 4,0 до менее 6,5, Мо от 0,5 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, V 0,2 или менее, Ni 0,3 или менее, Со 1,5 или менее, В 0,005 или менее, W 1,5 или менее, и Nb 0,07 или менее.

2. Многослойный сварной шов по п. 1, отличающийся тем, что содержание хрома в нижнем слое удовлетворяет выражению:

Pcr(1)=(количество Cr в нижнем слое многослойного шва)×0,65-(количество Cr в турбинном роторе из высокохромистой стали - количество Cr в нижнем слое многослойного шва)×0,35>0,7.

3. Сварочный материал для наплавки нижнего слоя многослойного сварного шва, сформированного на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, по п. 1 или 2, содержащий, вес.%: С от 0,03 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 1,2, Cr от 2,0 до менее 3,5, Мо от 0,1 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, и V 0,1 или менее, и сумма одного или более элементов, выбранных из Ni, Nb и Ti, составляет 0,2 или менее.

4. Многослойный сварной шов, сформированный на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, содержащий нижний и верхний наплавленные слои, при этом верхний наплавленный слой содержит, вес.%: С от 0,05 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 2,5, Cr от 1,0 до 4,0, Мо от 0,5 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, V 0,15 или менее, Ni 0,3 или менее, и Nb 0,07 или менее.

5. Многослойный сварной шов по п. 4, отличающийся тем, что содержание V в верхнем слое многослойного шва меньше, чем содержание V в нижнем слое многослойного шва.

6. Многослойный сварной шов по п. 4, отличающийся тем, что содержание хрома в верхнем слое удовлетворяет выражению:

Pcr(n)=(количество Cr в верхнем n-м слое многослойного шва)×0,65-{количество Cr в верхнем слое многослойного шва в (n-1)-м слое - количество Cr в верхнем в n-м слое многослойного шва}×0,35>0,7, в котором, когда N представляет число слоев, составляющих многослойный шов, 2≤n≤N.

7. Многослойный сварной шов по п. 5, отличающийся тем, что содержание хрома в нем удовлетворяет выражению:

Pcr(n)=(количество Cr в верхнем n-м слое многослойного шва)×0,65-{количество Cr в верхнем слое многослойного шва в (n-1)-м слое - количество Cr в верхнем n-м слое многослойного шва}×0,35>0,7, в котором, когда N представляет число слоев, составляющих многослойный шов, 2≤n≤N.

8. Сварочный материал для наплавки верхнего слоя многослойного сварного шва, сформированного на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, по любому из пп. 4-7, содержащий, вес.%: С от 0,03 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 3,0, Cr от 1,0 до 2,5, Мо от 0,1 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, V 0,1 или менее, и сумма одного или более элементов, выбранных из Ni, Nb и Ti, составляет 0,2 или менее.

9. Способ получения многослойного сварного шва, сформированного на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, по любому из пп. 1, 2, 4-7, включающий стадии, на которых:

формируют нижний слой многослойного сварного шва на участке поверхности турбинного ротора из высокохромистой стали, контактирующем с подшипником, с использованием сварочного материала для наплавки, содержащего, вес.%: С от 0,03 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 1,2, Cr от 2,0 до менее 3,5, Мо от 0,1 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, и V 0,1 или менее, и сумма одного или более элементов, выбранных из Ni, Nb и Ti, составляет 0,2 или менее, и

формируют верхний слой многослойного сварного шва на нижнем слое сваркой с использованием сварочного материала для верхнего слоя многослойного сварного шва, содержащего, вес.%: С от 0,03 до 0,2, Si от 0,1 до 1,0, Mn от 0,3 до 3,0, Cr от 1,0 до 2,5, Мо от 0,1 до 1,5, Fe и неизбежные примеси - остальное, причем в качестве неизбежных примесей он содержит: Р 0,015 или менее, S 0,015 или менее, Cu 0,2 или менее, и V 0,1 или менее, и сумма одного или более элементов, выбранных из Ni, Nb и Ti, составляет 0,2 или менее.

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 4504554 A, 12.03.1985. | |||

Авторы

Даты

2016-01-27—Публикация

2012-08-17—Подача