ОБЛАСТЬ ТЕХНИКИ

Изобретение касается устройства для введения, направления и удаления цилиндрических деталей, таких как гранулы ядерного топлива, в бесцентрово-шлифовальном станке.

В частности, оно направлено на повышение надежности бесцентрового шлифования.

Изобретение предназначено главным образом для шлифования гранул ядерного топлива, в котором качество является высоким и должно отвечать определенным требованиям для исключения появления дефектов на гранулах.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Бесцентровое шлифование является предпочтительным способом шлифования цилиндрических деталей, в частности, гранул ядерного топлива.

Бесцентрово-шлифовальный станок содержит обычно два шлифовальных круга, один из которых является приводным, служащим для обеспечения вращения гранул, подавая их на направляющую, называемую продольным рядом в случае гранул ядерного топлива, а другой является рабочим шлифовальным кругом и предназначен для шлифования диаметра гранул путем абразивной обработки.

Качество шлифованных гранул ядерного топлива зависит, разумеется, от производительности бесцентрово-шлифовального станка, но также от качества подачи гранул непосредственно на вход внутрь и их непосредственный выход из бесцентрово-шлифовального станка, то есть от введения гранул в продольный ряд, от их направления в продольном ряду между рабочим и приводным шлифовальными кругами и до их удаления из ряда отшлифованными.

Основной задачей изобретения является разработка решения, позволяющего еще более улучшить качество подачи цилиндрических деталей, таких как гранулы ядерного топлива, непосредственно на вход, внутри и непосредственно на выход из бесцентрово-шлифовального станка.

Еще одной задачей является разработка решения, простого в использовании в пространстве секционного бокса для обработки радиоактивных отходов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения указанных задач предлагается устройство для введения, направления и вывода цилиндрических деталей, таких как гранулы ядерного топлива, в бесцентрово-шлифовальном станке, содержащее:

- продольный ряд, предназначенный для обеспечения направления ряда упомянутых цилиндрических деталей по длине рабочих шлифовальных кругов и привода бесцентрово-шлифовального станка,

- первую направляющую, называемую входной направляющей, размещенную по длинному краю продольного ряда и предназначенную для обеспечения последовательной подачи цилиндрических деталей в ряд из конвейерной системы на входе бесцентрово-шлифовального станка,

- механические средства регулирования выравнивания входной направляющей относительно ряда деталей,

- вторую направляющую, называемую выходной направляющей, расположенную на другом продольном конце ряда и предназначенную для обеспечения передачи деталей от ряда к конвейерной системе на выходе из бесцентрово-шлифовального станка,

- механические средства регулирования выравнивания выходной направляющей относительно продольного ряда.

В соответствии с изобретением механические средства микрометрического регулирования выравнивания входной направляющей являются независимыми от таких же средств на выходной направляющей.

Другими словами, в соответствии с изобретением предусмотрены средства регулирования выравнивания входных и выходных направляющих, которые обеспечивают высокую точность выравнивания между ними, с точностью до одного микрона, и зазора между приводным и рабочим шлифовальными кругами. Независимость между этими двумя средствами регулирования обеспечивает еще более высокую точность. Таким образом, исключаются всякие отклонения шлифуемых деталей, таких как гранулы ядерного топлива, размещающиеся между шлифовальными кругами.

Таким образом, детали (гранулы топлива) могут быть поданы на вход бесцентрово-шлифовального станка без механического взаимодействия между ними.

Также существует непрерывность в линии контакта шлифуемых деталей с приводным шлифовальным кругом на выходе бесцентрово-шлифовального станка. Таким образом, исключаются недостатки шлифования, связанные с прерывистостью контакта, что возможно в известном уровне техники.

Предпочтительно, продольный ряд является моноблочной деталью из термически обработанной отжигом стали и закаленной поверхностно и в сердцевине. Эти обработки могут быть предпочтительно дополнены разовыми обработками поверхности конечной детали (ряда) для улучшения некоторых характеристик, таких как лучший коэффициент трения и увеличенная сопротивляемость износу. Этой сталью является предпочтительно сталь ХС 38.

Продольные ряды из известного уровня техники для применения бесцентрово-шлифовального станка для шлифования гранул ядерного топлива выполнены на основе стали, на которую нанесено покрытие из карбида вольфрама, образующей направляющую собственно для гранул, находящуюся в прямом контакте с шлифуемыми гранулами. Преимущество покрытия из карбида вольфрама состоит в большом сопротивлении износу. Основным недостатком является его хрупкость, вызываемая ударами и внутренними напряжениями стальной основы. Таким образом, выполняя моноблочную линейку из стали с термическими обработками сердцевины и поверхности для получения сопротивления износу, эквивалентному карбиду вольфрама, а также хорошей сопротивляемости ударам и освобождения от внутренних напряжений в линейке, добиваются устранения недостатков продольных рядов из известного уровня техники.

В соответствии с предпочтительным вариантом осуществления, по меньшей мере, одна из двух направляющих образована двумя брусками, один из которых закреплен неподвижно и параллельно продольному краю линейки, расположенному со стороны рабочего шлифовального круга, а другой установлен поворотно, что позволяет регулировать отвод относительно расположенной напротив неподвижной направляющей, при этом отвод поворотной направляющей осуществляют механическими средствами регулирования выравнивания упомянутой направляющей. Предпочтительно, входная направляющая и выходная направляющая образованы каждая из двух брусков, один из которых неподвижен и параллелен продольному краю линейки, а второй установлен с возможностью поворота для регулировки отвода направляющей относительно установленной напротив неподвижной направляющей.

Предпочтительно также, чтобы поворотный вал регулируемых направляющих был снабжен полимерным подшипником. Таким образом, вал поворота делают согласованным с порошком и осколками гранул от шлифовки, исключая, следовательно, любой риск заедания.

В соответствии с предпочтительным вариантом осуществления:

- вал поворота поворотного бруска входной и/или выходной направляющей установлен в суппорте,

- механические средства микрометрического регулирования выравнивания входной направляющей относительно продольного ряда и/или продольных рядов выходной направляющей содержат первый винт, ввинченный в суппорт поворотного вала, и второй винт, взаимосвязанный с первым винтом, по меньшей мере, для того, чтобы последний опирался на поворотный брусок, при этом ввинчивание первого винта в суппорт вызывает перемещение обоих, тогда как ввинчивание первого винта во второй винт и опора в часть поворотного бруска вызывает поворот последнего.

Для получения наибольшей точности шаг второго винта меньше, чем шаг первого винта и достаточно близок к шагу первого винта для того, чтобы осуществить микрометрическое регулирование поворотных брусков. Устройство, предпочтительно, содержит пружину, предназначенную для выборки функциональных зазоров устройства, гарантируя постоянную опору между вторым винтом и поворотным бруском.

Для упрощения соединения каждый суппорт поворотного вала и винта закреплен в продольном ряду.

Каждый суппорт поворотного вала и винта выполнен в виде турели с двумя взаимосвязанными винтами, ввинченными один в другой и размещенными частично сверху турели. Благодаря выполнению в виде турели можно осуществить вручную регулировки выравнивания путем манипулирования винтами, начиная с верхнего. Это хорошо сочетается с внутренней средой бокса для обработки радиоактивных отходов, в котором размещен бесцентрово-шлифовальный станок.

Геометрическая форма и длина выходной направляющей, предпочтительно, адаптированы для ограничения количества цилиндрических деталей, отшлифованных комком на выходе шлифовальных кругов. Другими словами, исключают аккумулирование гранул, некоторые из которых могли бы оставаться между шлифовальными кругами и обрабатываться свыше допустимых пределов. Наклон выходной направляющей, а также длина наклона способствуют удалению гранул при ограничении их кинетической энергии в процессе их перемещения к выходному конвейеру для того, чтобы они оставались на нем в горизонтальном положении. Действительно, неограничение их кинетической энергии привело бы к их кувырканию на конвейере, что ухудшило бы их конечные качества.

Устройство, предпочтительно, образует моноблочную совокупность, в которой закреплены ручки для ввода и вывода бесцентрово-шлифовального станка из секционного бокса для обработки радиоактивных отходов. Легко вынимая вручную устройство, облегчают операцию технического обслуживания бесцентрово-шлифовального станка.

Изобретение касается также бесцентрово-шлифовального станка, содержащего описанное выше устройство. Такой бесцентрово-шлифовальный станок предназначен для шлифования гранул ядерного топлива.

Изобретение касается также секционного бокса для обработки радиоактивных отходов, в котором расположен описанный выше бесцентрово-шлифовальный станок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

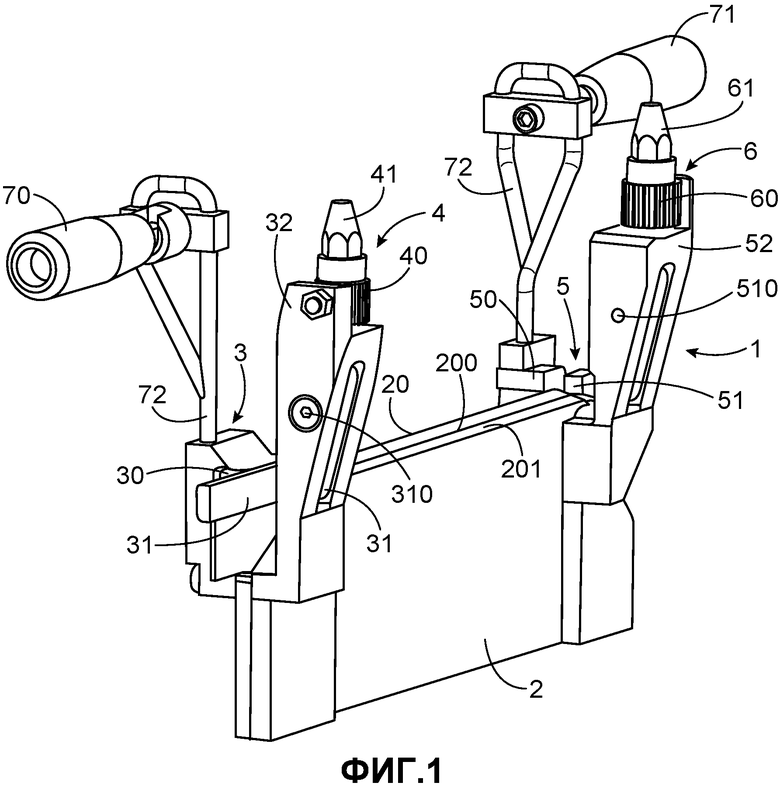

- Фиг.1 изображает вид в изометрии устройства по изобретению со стороны входной направляющей в неустановленной конфигурации;

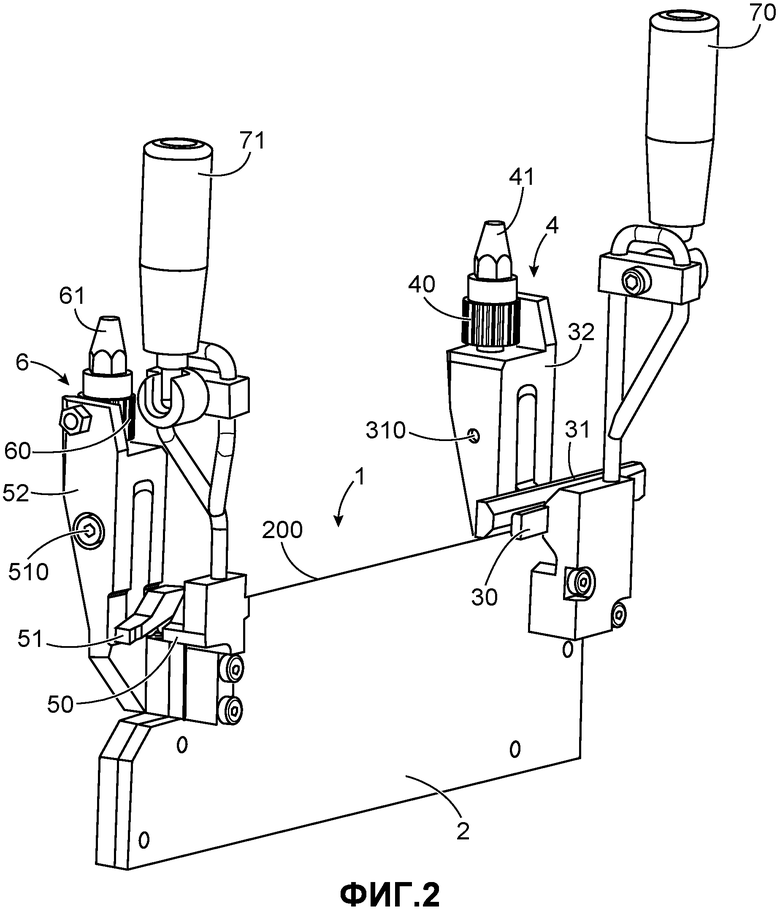

- Фиг.2 изображает другой вид в изометрии устройства по изобретению в неустановленной конфигурации, но со стороны выходной направляющей;

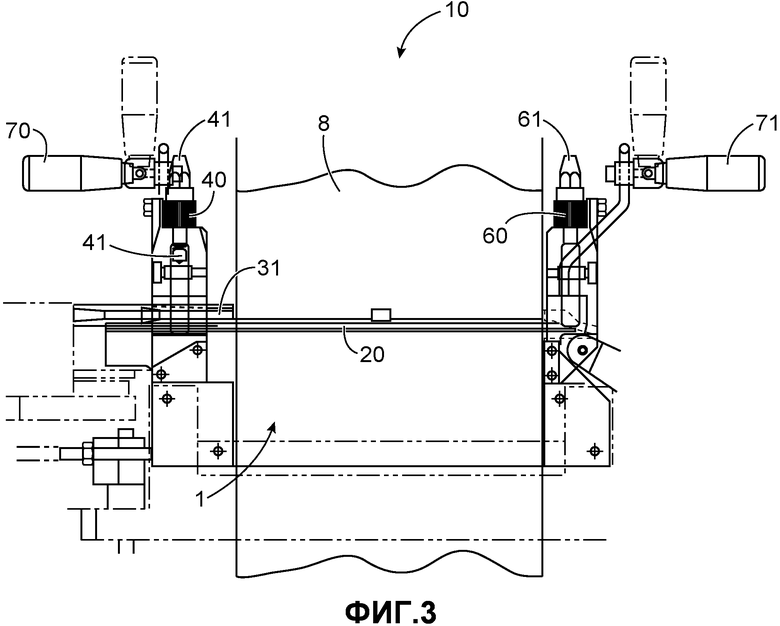

- Фиг.3 изображает вид сбоку устройства по изобретению в конфигурации, установленной в бесцентрово-шлифовальный станок для шлифования гранул ядерного топлива;

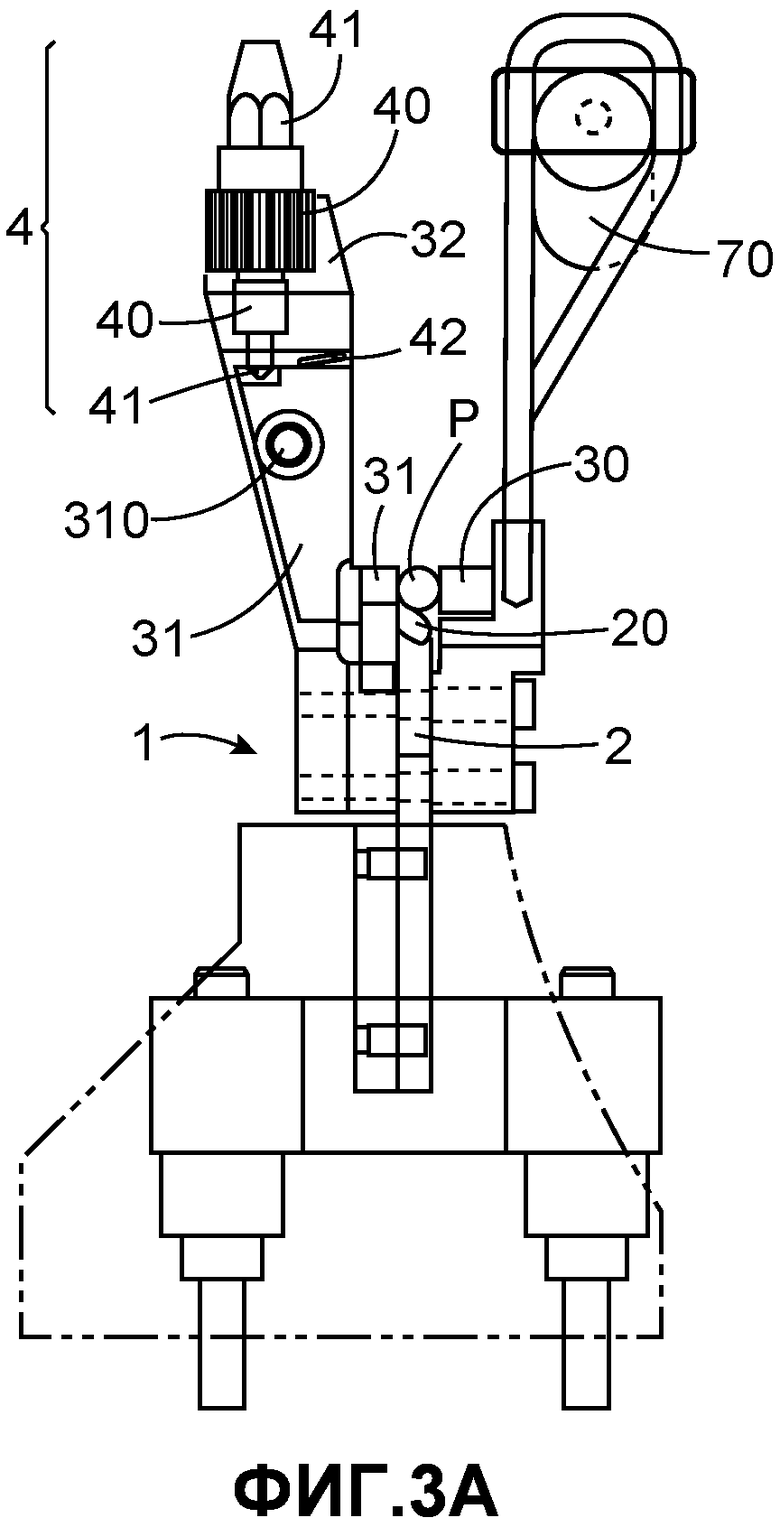

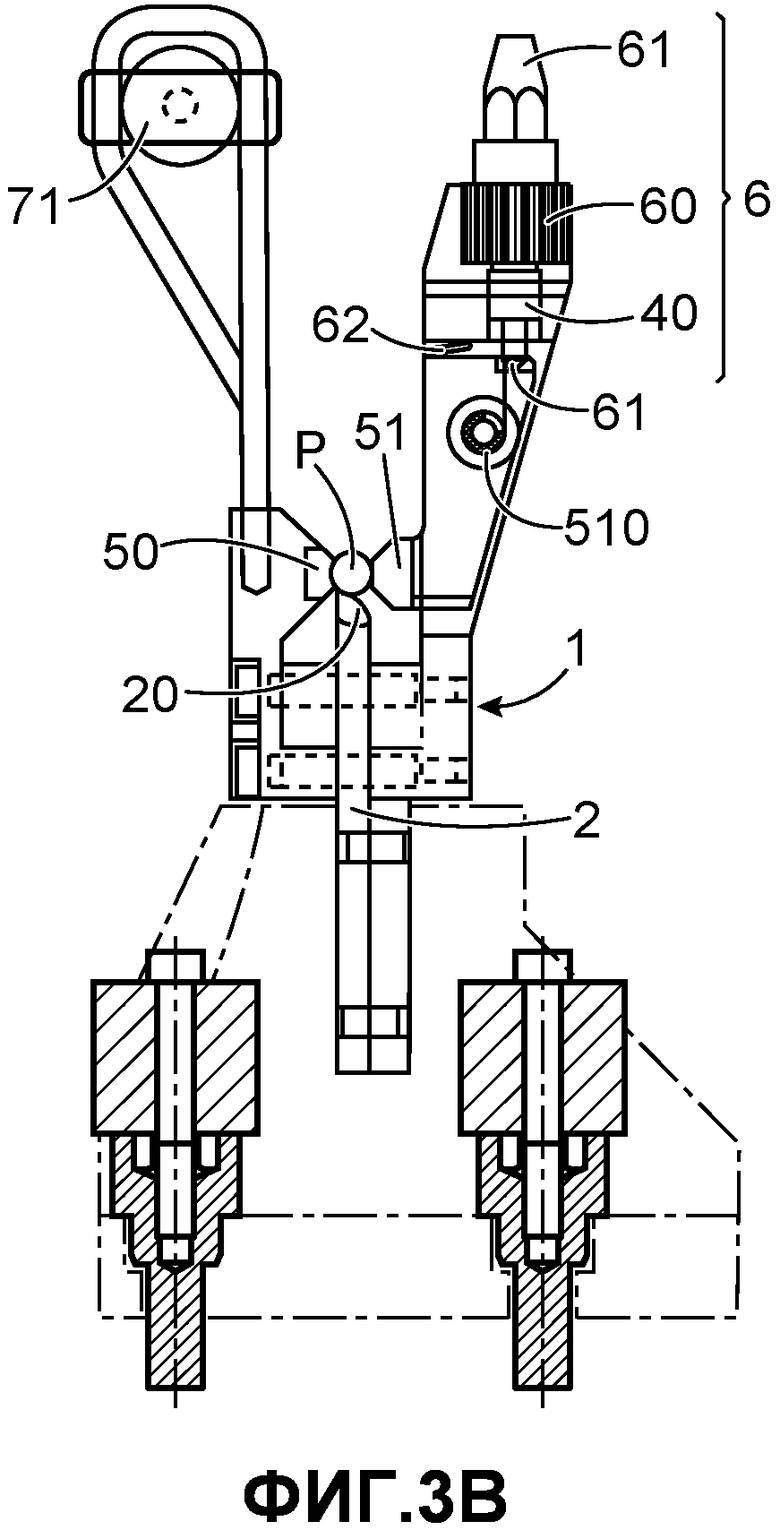

- Фиг.3А и 3В изображают виды в поперечном разрезе соответственно по осям А-А и В-В устройства по фиг.3.

ДЕТАЛЬНОЕ ОПИСАНИЕ ЧАСТНЫХ ВАРИАНТОВ ИСПОЛНЕНИЯ

Термины «нижний», «верхний», «снизу», «сверху» «на входе» и «на выходе» рассматриваются в установленной конфигурации устройства 1 по изобретению, то есть с продольным рядом в горизонтальном положении между рабочим шлифовальным колесом и приводным шлифовальным колесом бесцентрово-шлифовального станка, как изображено на фиг.3.

Устройство 1 по изобретению содержит, прежде всего, продольный ряд 2, предназначенный для рядного направления гранул по длине рабочих 8 и приводных (не изображенных на чертеже) шлифовальных кругов бесцентрово-шлифовального станка 10, изображенного на фиг.3.

Продольный ряд 2 является моноблочной деталью из стали ХС 38, термически обработанной отжигом и закалкой по поверхности и в сердцевине. Термические обработки выполнены для придания продольному ряду сопротивляемости износу, эквивалентной карбиду вольфрама, хорошей сопротивляемости ударам и для того, чтобы линейка 2 не имела внутренних напряжений. Эта линейка 2 содержит верхнюю часть 20, функцией которого является собственно направление гранул Р ядерного топлива. Как лучше показано на фиг.3А и 3В, направляющая часть 20 наклонена и ограничена двумя продольными краями 200, 201.

Входная направляющая 3 размещена на продольном конце продольного ряда 2: она предназначена для обеспечения рядной подачи гранул Р конвейерной системой (не изображенной на чертеже) на линейку 2 входа бесцентрово-шлифовального станка 10. Эта входная направляющая 3 содержит неподвижный брусок 30, по существу, выровненный по продольному краю 200 линейки 2, и другой брусок 31, установленный поворотно для изменения наклона относительно другого продольного края 201 линейки 2.

Брусок 31 установлен с возможностью поворота на валу 310, снабженном полимерным подшипником, установленным в суппорте 32, выполненным в виде турели.

Для регулирования выравнивания поворотного бруска 31 относительно края 201 линейки предусмотрены механические средства 4. Эти средства образованы двумя винтами 40, 41, взаимосвязанными между собой в верхней части турели 32 (фиг.3А). Первый винт 40 ввинчен в суппорт 32, второй винт 41 имеет меньший шаг, но близкий к шагу винта 40, и винт 41 неподвижен при вращении. Вращение винта 40 вызывает перемещение по его оси относительно неподвижного суппорта 32 (связь винт/гайка). В то же время это вращение винта 61 вызывает второе перемещение по его оси относительно второго винта 41. Следствием разности шага является малое перемещение точки опоры винта 41 на направляющей 31, что вызывает поворот последней. Такие средства регулирования 4, 40, 41 позволяют осуществить очень точное регулирование выравнивания поворотом бруска 31 с точностью до одного микрометра.

Пружина 42 для выборки функциональных зазоров устройства позволяет осуществить постоянную опору между винтом 41 и бруском 31 в отклоненном положении.

С характеристиками формы и размеров входной направляющей 5 и регулировками выравнивания поворотного бруска, которые были описаны, введение гранул Р ядерного топлива осуществляется без какого-либо механического взаимодействия между ними.

Выходная направляющая 5 размещена с другого продольного конца продольного ряда 2: она предназначена для обеспечения передачи гранул Р от линейки 2 к не изображенной на чертеже конвейерной системе на выходе бесцентрово-шлифовального станка 10.

Установка и размещение входной направляющей 5 со средствами регулирования выравнивания поворотного бруска 31 выполнены аналогично выходной направляющей 5, при этом средства регулирования 6, 60, 61 поворотного бруска 51 выходной направляющей 5 независимы от средств регулирования 4, 40, 41 поворотного бруска 31 входной направляющей 3.

Так, выходная направляющая 5 содержит неподвижный брусок 50, по существу, выровненный с продольным краем 200 линейки 2, и другой брусок 51, установленный с возможностью поворота для изменения наклона относительно другого продольного края 201 линейки 2.

Брусок 51 установлен с возможностью поворота на оси 510, снабженной полимерным подшипником, установленным в суппорте 52, выполненном в виде турели.

Для регулирования выравнивания поворотного бруска 51 относительно края 201 линейки предусмотрены механические средства 6. Эти средства образованы двумя винтами 60, 61, ввинченными один в другой в верхней части турели 52 (фиг.3В). Первый винт 60 ввинчен в суппорт 52. Второй винт 61 имеет шаг, меньший, но близкий к шагу винта 60, и винт 61 неподвижен при вращении. Вращение винта 60 вызывает его перемещение по оси относительно неподвижного суппорта 52 (связь винт/гайка). В то же время это вращение винта 60 вызывает второе перемещение по его оси относительно второго винта 61. Следствием разности в шаге является малое перемещение точки опоры винта 61 на направляющей 51, что вызывает поворот последней. Такие регулирующие средства 6, 60, 61 позволяют осуществить очень точное выравнивание поворотного бруска 51 с точностью до одного микрона.

Пружина 62 для выборки функциональных зазоров размещена между поворотным бруском 51 и суппортом 52: она, таким образом, позволяет обеспечить постоянный упор между винтом 61 и бруском 51 в наклонном положении.

Как изображено, выходная направляющая 5 имеет геометрическую форму, и длину, адаптированные для уменьшения в комке количества отшлифованных гранул и их скорости выхода. Таким образом, исключают переворот упомянутых гранул Р на конвейерной системе на выходе из бесцентрово-шлифовального станка 10.

Как изображено на фиг.1 и 2, устройство 1 по изобретению образует моноблочную систему, к которой прикреплены ручки (поворотные) 70, 71, предназначенные для установки и удаления бесцентрово-шлифовального станка 10. Это позволяет облегчить операции технического обслуживания, затруднительные в стесненном пространстве секционного бокса для обработки радиоактивных отходов.

Система 1 является моноблочной, благодаря:

- турелям 32, 52, в которых установлены поворотные бруски 31, 51 с регулирующими средствами 4, 6 и

- суппортам 72 ручек 70, 71, к которым неподвижные бруски 30, 50 прикреплены привинчиванием к продольному ряду, который выполнен моноблочным.

Хотя описанное выше касается использования в бесцентрово-шлифовальном станке, конструкция которого обеспечивает ввод, направление и удаление гранул из бесцентрово-шлифовального станка, можно представить любые применения, которые требуют введения, направления и удаления любых цилиндрических деталей с очень высокой точностью для исключения любого отклонения деталей.

Изобретение относится к устройствам для введения, направления и удаления цилиндрических деталей, таких как гранулы ядерного топлива, в бесцентрово-шлифовальном станке. Устройство содержит продольную линейку для рядного направления деталей, входную и выходную направляющие, средства микрометрического регулирования выравнивания направляющих на входе и на выходе продольного ряда. Средства микрометрического регулирования независимы одно от другого. Изобретение направлено на повышение надежности бесцентрового шлифования. 2 н. и 11 з.п. ф-лы,5 ил.

1. Устройство для введения, направления и удаления в бесцентрово-шлифовальном станке цилиндрических деталей в виде гранул (Р) ядерного топлива, содержащее продольную линейку (2) для рядного направления упомянутых цилиндрических деталей по шлифовальному кругу (8) и приводу бесцентрово-шлифовального станка, первую направляющую (3, 30, 31), называемую входной, расположенную на одном конце продольной линейки для осуществления рядного введения цилиндрических деталей от конвейерной системы на бесцентрово-шлифовальный станок, первые механические регулирующие средства (4, 40, 41) для микрометрического регулирования выравнивания входной направляющей относительно продольного элемента, выходную направляющую (5, 50, 51), расположенную на другом конце продольного элемента для обеспечения передачи цилиндрических деталей от продольной линейки в конвейерную систему с бесцентрово-шлифовального станка, вторые механические средства (6, 60, 61) для микрометрического регулирования выравнивания выходной направляющей относительно продольной линейки, причем первые механические регулирующие средства (4, 40, 41) входной направляющей выполнены независимыми от вторых механических регулирующих средств (6, 60, 61) для микрометрического регулирования выравнивания выходной направляющей относительно продольной линейки.

2. Устройство по п. 1, в котором продольный элемент (2) выполнен в виде моноблочной детали из стали ХС 38, отожженной и закаленной по поверхности и в сердцевине с предпочтительной дополнительной обработкой поверхности.

3. Устройство по п. 1 или 2, в котором, по меньшей мере, одна из двух входных направляющих и указанная выходная направляющая выполнена в виде двух брусков (30, 31; 50, 51), один из которых является неподвижным бруском (30, 50), закреплен параллельно на продольном краю (200) продольной линейки, а другой - поворотным бруском (31, 51), установлен на валу, причем указанные регулирующие механические средства для микрометрического регулирования выравнивания выходной направляющей относительно продольной линейки выполнены с возможностью регулировки расстояния между неподвижным бруском и расположенным напротив него поворотным бруском.

4. Устройство по п. 3, в котором каждая входная и выходная направляющие содержит два бруска, один из которых, неподвижный брусок, установлен неподвижно и параллельно продольному краю продольной линейки (2), а другой, поворотный брусок, установлен на валу, причем указанные первые механические средства выполнены с возможностью регулировки расстояния между неподвижным бруском и поворотным бруском входной направляющей, а вторые механические средства выполнены с возможностью регулировки расстояния между неподвижным и поворотным брусками выходной направляющей.

5. Устройство по п. 3, в котором поворотный брусок (31, 51) установлен с возможностью поворота на валу (310, 510), снабженном полимерным подшипником.

6. Устройство по п. 4, в котором поворотный брусок (31, 51) каждой из двух направляющих установлен с возможностью поворота относительно вала (310, 510), причем, по меньшей мере, один из поворотных валов поворотного бруска входной и выходной направляющих установлен в суппорте (32, 52), причем указанные первые механические регулирующие средства (4, 40, 41) и/или указанные вторые механические регулирующие средства (6, 60, 61) содержат первый винт (40, 60), ввинченный в суппорт (32, 52) поворотного вала, и второй винт (41, 61) с шагом меньше первого, установленный в первый винт для обеспечения упора в часть поворотного бруска, при этом первый винт установлен с возможностью обеспечения перемещения обоих винтов, а второй - с возможностью поворота поворотного бруска.

7. Устройство по п. 6, в котором второй винт (41, 61) и первый винт (40, 60) выполнены с возможностью обеспечения микрометрического регулирования поворотного бруска.

8. Устройство по п. 6, содержащее пружину (42, 62) для выборки зазоров устройства с возможностью обеспечения постоянного упора между вторым винтом (41, 61) и поворотным бруском (31, 51).

9. Устройство по п. 6, в котором каждый суппорт (32, 52) поворотного вала закреплен на продольном элементе.

10. Устройство по п. 7, в котором каждый суппорт (32, 52) поворотного вала и винт выполнены в виде турели с двумя установленными один в другой винтами и расположены в верхней части турели.

11. Устройство по п. 1, содержащее ручки (70, 71) для установки и удаления устройства.

12. Бесцентрово-шлифовальный станок (10), содержащий устройство по п. 1.

13. Бесцентрово-шлифовальный станок по п. 12, выполненный с возможностью шлифования гранул (Р) ядерного топлива.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТОНКОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБЪЕКТОВ, ПРЕИМУЩЕСТВЕННО ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2002 |

|

RU2284894C2 |

| Способ изготовления нефтяного масла для подмазки металлических форм при хлебопечении | 1943 |

|

SU73264A1 |

| 0 |

|

SU84765A1 | |

| СПОСОБ ОСАЖДЕНИЯ КИСЛОТНОГО ГУДРОНА ПОСЛЕ КИСЛОТНОЙ ОЧИСТКИ ТЯЖЕЛЫХ СМАЗОЧНЫХ МАСЕЛ | 1930 |

|

SU20238A1 |

| DE 3517677 A1, 02.01.1996. | |||

Авторы

Даты

2016-03-27—Публикация

2011-07-25—Подача