Изобретение относится к области машиностроения, в частности к средствам заострения стержней из композиционных материалов в области производства многомерноармированных композиционных структур.

Известно устройство для заточки графитовых стержней по а.с. SU №704831, М.Кл.2 B43L 23/00 от 1979 г., содержащее корпус, крышку и абразивные затачивающие элементы. Оно имеет две колонки с хвостовиками и установленные на них подпружиненные призмы, а абразивные затачивающие элементы установлены на обращенных одна к другой гранях призмы.

Затачиваемые графитовые стержни вводятся в отверстие в крышке до упора в абразивные затачивающие элементы, а периодическим нажатием на кнопки, расположенные на колонках, обеспечивается возвратно-поступательное движение стержней. Достигается повышение качества заточки.

Известно устройство для заточки графитовых карандашных стержней по а.с. SU №664854, М.Кл.2 B43L 23/08 от 1979 г., содержащее корпус с отверстием для ввода карандашей и абразивные элементы, закрепленные на роторах двух двигателей, установленных в корпусе, перемещаемом на салазках.

Изобретение касается выполнения механизма приближения карандашей к абразивным кругам. Достигается возможность заточки стержней лопаткой (форма заточки).

Известно устройство для заточки стержней механических карандашей по а.с. SU №1784508, A1 B43L 23/00 от 1992 г., содержащее корпус с емкостью для сбора графитной стружки, крышку с эксцентрично расположенной рукояткой. В нем емкость корпуса со стороны крышки снабжена фланцем с двумя концентрично расположенными отверстиями, одно из которых снабжено щеткой, а в другом установлен затачивающий элемент с двумя наклонными рабочими поверхностями, что позволяет расширить технологические возможности.

Известно также устройство для заточки грифелей у карандашей по пат. № RU №2120859, МПК B43L 23/00 от 1996 г., содержащее корпус с воронкообразной верхней частью, образующей раструб с щелевидным отверстием в центре, отбортованным по контуру и абразивную поверхность. Абразивная поверхность расположена на пологих скатах воронкообразной части корпуса, а нижняя часть корпуса выполнена съемной в виде поддона. Достигается упрощение конструкции и удобство пользования.

Но все рассмотренные устройства больше подходят для мелких производств или для учреждений, использующих карандаши, или для индивидуального пользования.

Известен способ изготовления изделий из проволоки и устройство для его осуществления по заявке на изобретение RU №93016162, A МПК6 B21G 3/12 от 1997 г. Способ изготовления включает операцию заострения конца заготовки из проволоки путем механической обработки. При этом конец заготовки вводят в профилированную щель между двумя рабочими органами, перемещают заготовку в обратном направлении с одновременным приложением на заготовку постепенно возрастающего усилия.

Устройство для осуществления указанного способа содержит рабочие органы для заострения заготовки, образующие между собой профилированную щель. Новым является выполнение рабочих органов в виде двух принудительно вращающихся валков с наличием на рабочей поверхности одного из валков поперечного ручья в виде пирамидального участка.

Данное устройство выбрано прототипом по своему составу и возможности промышленного применения. Но оно конструктивно создано и применимо для изготовления изделий с заострением из непрерывной проволоки и не может быть использовано для предварительно изготовленных заготовок мерной длины при бункерной их загрузке, например, из композиционных материалов.

Задачей данного предлагаемого изобретения является создание устройства для заострения стержней мерной длины из полимерных композиционных или других материалов, позволяющего обеспечить работу в полуавтоматическом режиме при бункерной загрузке стержней и поштучной их выдаче на заострение и повысить технические возможности устройства за счет выполнения всех технологических функций от одного возвратно-вращательного движения.

Существенным признаком, обеспечивающим выполнение поставленной задачи, является выполнение механизма поштучной подачи стержней в виде проходящего через канал в нижней части бункера подпружиненного толкателя, установленного в выступающей над платформой верхней части фасонного кронштейна, расположенного в сквозном радиальном пазу платформы и снабженного зубчатой рейкой, смонтированной на его нижней части под платформой и кинематически связанной блоком шестерен платформы с неподвижной шестерней основания, установленной коаксиально с осью поворота платформы, а механизм вращения стержней при заострении выполнен в виде помещенной в шпиндель привода удлиненной цанги с буртом и расположенными с разных его сторон двумя группами тарельчатых пружин, одна из которых взаимодействует с торцом шпинделя, освобождая цангу, а вторая - с рамкой, охватывающей бункер, противоположная сторона которой контактирует с выступающей над платформой частью фасонного кронштейна в зоне размещения толкателя.

Такое выполнение конструкции устройства для заострения стержней позволяет кинематически связать все механизмы, обеспечивающие технологические функции подачи стержней из бункера в зону обработки, закрепление их и вращение в процессе заострения, а также удаление их после обработки, и производить заострение каждого стержня за один цикл поворота платформы.

Предлагаемая конструкция устройства поясняется чертежами.

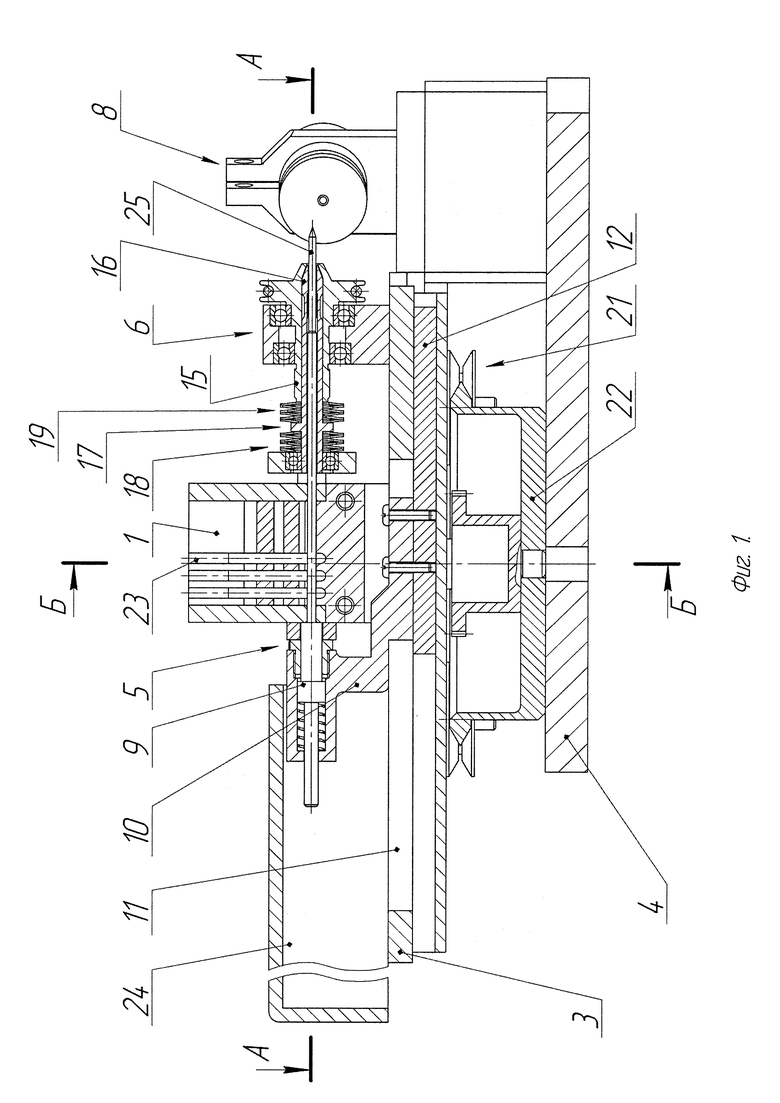

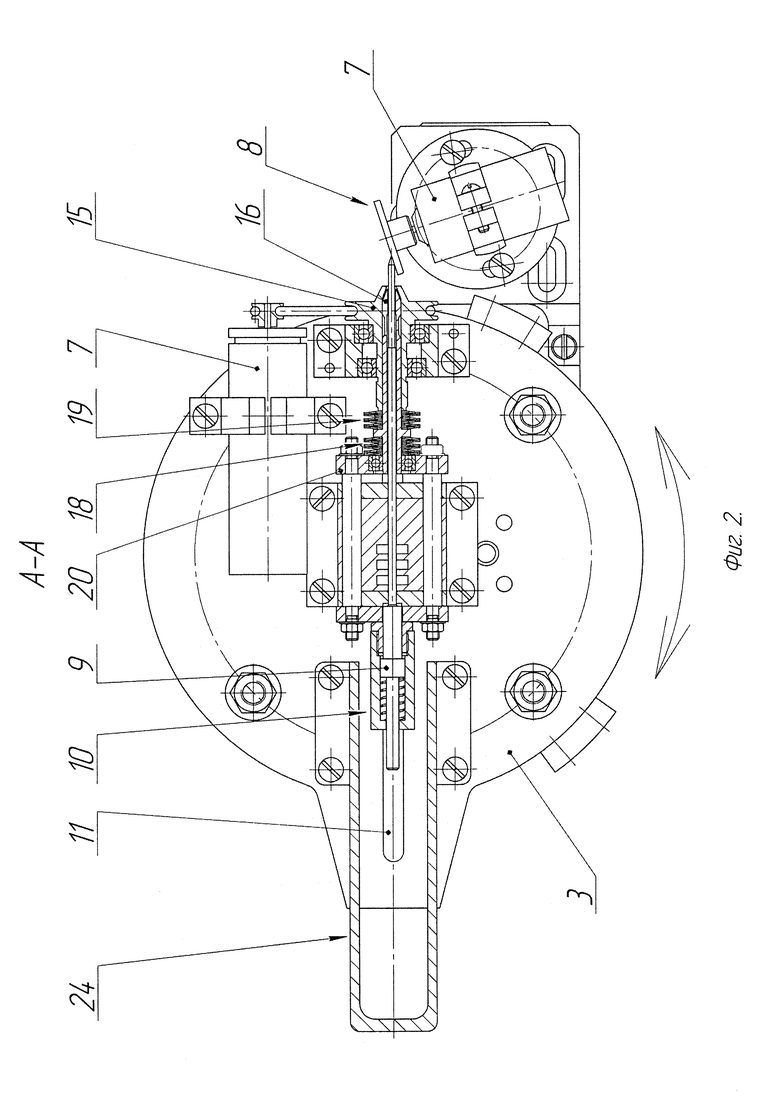

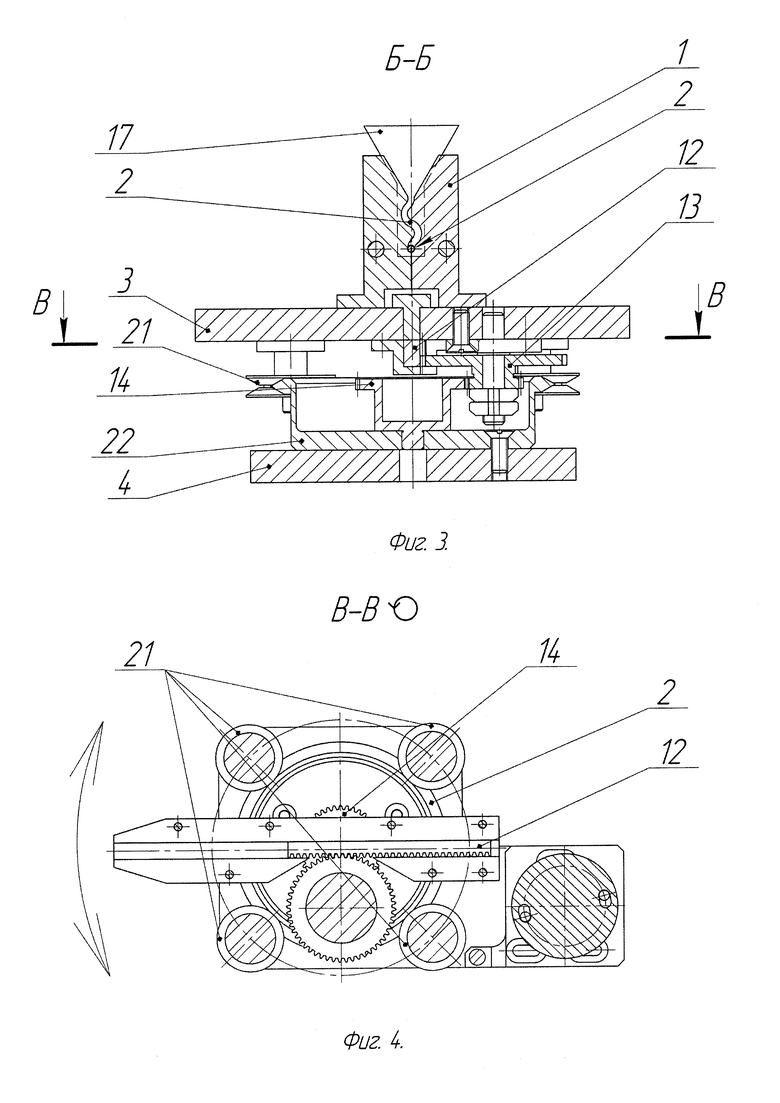

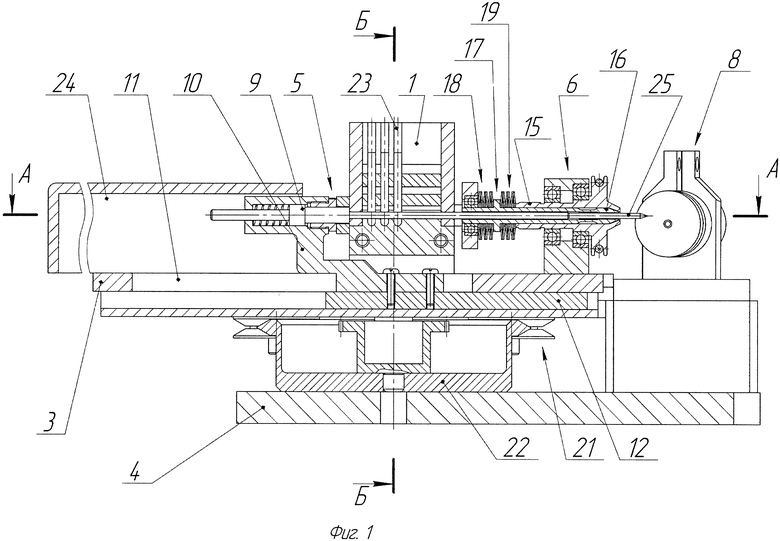

На фиг. 1 представлен фронтальный разрез устройства; на фиг. 2 - разрез Α-A фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 3.

Устройство содержит бункер 1 (фиг. 1) для загрузки стержней с каналом в нижней части, установленный на платформе 3, имеющей возможность поворота относительно основания 4, а также механизм поштучной подачи и механизм 6 закрепления и вращения стержней от привода 7 (фиг. 1, 2) и узел механической обработки 8 для их заострения.

Механизм 5 поштучной подачи стержней выполнен в виде проходящего через канал 2 в нижней части бункера 1 подпружиненного толкателя 9, установленного в выступающей над платформой 3 верхней части фасонного кронштейна 10, расположенного в сквозном продольном пазу 11 платформы 3 и снабженного зубчатой рейкой 12 (фиг. 1, 3, 4), установленной на нижней части кронштейна 10 под платформой 3. Рейка 12 кинематически связана блоком шестерен 13 (фиг. 3) платформы 3 с неподвижной шестерней 14 (фиг. 3, 4) основания 4, установленной коаксиально с осью поворота платформы.

Механизм 6 (фиг. 1) закрепления и вращения стержней выполнен в виде помещенной в шпиндель 15 удлиненной цанги 16 с буртом 17 с расположенными с разных его сторон двумя группами тарельчатых пружин 18 и 19, одна из которых (19) взаимодействует с торцом шпинделя, освобождая цангу, а вторая (18) - с рамкой 20 (фиг. 2), охватывающей бункер 1, противоположная сторона которой контактирует с выступающей над платформой 3 частью фасонного кронштейна 10 в зоне размещения толкателя 9.

Сама платформа 3 посредством роликов 21 опирается на стационарное профильное колесо 22, смонтированное коаксиально с центральной неподвижной шестерней 14.

Бункер 1 имеет два отделения: накопительное и ориентирующее. Ориентация стержней осуществляется за счет падения и сползания их по изогнутому пазу 16 (фиг. 3), который ориентирует стержни вдоль оси толкателя.

Наличие перегородки, устанавливаемой в одном из пазов 23 бункера 1 (фиг. 1), возможности перемещения узла механической обработки 8 позволяет обрабатывать стержни нескольких типоразмеров.

Принцип действия устройства заключается в следующем. Предварительно в один из пазов 23 бункера 1 устанавливается перегородка по размеру обрабатываемых стержней, и в бункер загружается первая их порция.

Толкатель 9 в начале работы должен быть поворотом платформы 3 переведен в крайнее левое положение (фиг. 1, 2), освобождая канал 2 для попадания в него первого стержня.

Таким образом, устройство подготовлено к работе, цикл которой связан с поворотом платформы 3 до упора вправо-влево с приложением усилия руки к рукоятке 23.

При повороте платформы 3 (фиг. 1, 2) установленный на ней блок шестерен 13, обкатывается по центральной неподвижной шестерне 14 и передает движение зубчатой рейке 12, закрепленной на нижней части фасонного кронштейна 10. Соответственно кронштейн получает поступательное движение вдоль паза платформы и сообщает его толкателю 9, подающему первый стержень 25 в зону обработки, и одновременно рамке 20, которая через тарельчатые пружины 18 и бурт 17 обеспечивает фиксацию стержня в цанге 16.

Одновременно цанга со стержнем получает вращательное движение от шпинделя 15, кинематически связанного с приводом 7 (фиг. 1, 2). А заострение стержня 25 производится при прижатии его к вращающемуся абразивному кругу узла механической обработки 8 при дальнейшем повороте платформы до упора.

При обратном повороте платформы 3 уже заостренный стержень 25 отводится от абразивного круга, удлиненная цанга 16 выходит из контакта с конусом шпинделя 15 под действием тарельчатых пружин 19 на бурт 17, освобождая заостренный стержень, а тарельчатые пружины 18 прижимают рамку 19 к бункеру 1, толкатель 9 отводится в крайнее левое положение, освобождая канал 2 для укладки второго, и далее - очередного стержня. При новом повороте платформы толкатель досылает очередной стержень в цангу, зажимая его, а предыдущий заостренный стержень выбрасывается из цанги.

Таким образом, цикл обработки стержня от загрузки до заострения и удаления заключается в простом повороте платформы 3 вправо-влево за рукоятку 24.

Предлагаемая конструкция позволяет производить стержни с разной формой заострения за счет изменения торцовой части абразивного круга узла механической обработки 8.

Благодаря описанной конструкции, устройство имеет потенциал к полной автоматизации при установке механизма, обеспечивающего возвратно-вращательное движение платформы 3.

По данному предлагаемому изобретению были разработаны чертежи и изготовлен опытный образец, испытания которого подтвердили его работоспособность и эффективность, простоту эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЦВЕТКОВА | 1990 |

|

RU2009831C1 |

| Устройство для заточки ножей | 1987 |

|

SU1495075A1 |

| Станок для заточки свеклорежущих ножей | 1977 |

|

SU680859A1 |

| Станок для обработки фасонных изделий | 1979 |

|

SU856759A1 |

| Устройство для нарезания и заточкизубьЕВ МНОгОлЕзВийНОгО фАСОННОгОиНСТРуМЕНТА | 1974 |

|

SU818825A1 |

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| УСТРОЙСТВО АСТАПОВА Н.А. ДЛЯ РУЧНОЙ ЗАТОЧКИ СТРОГАЛЬНЫХ РЕЗЦОВ | 1995 |

|

RU2083350C1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

Изобретение относится к области машиностроения и может быть использовано для заострения стержней из композиционных материалов при производстве многомерно армированных композиционных структур. Устройство содержит основание, платформу, смонтированные на ней бункер для накопления стержней с каналом в нижней части, механизм поштучной подачи и механизм закрепления стержней в шпинделе, а также узел механической обработки. Механизм поштучной подачи стержней выполнен в виде подпружиненного толкателя, проходящего через канал бункера и установленного в верхней части фасонного кронштейна. В нижней части кронштейна под платформой расположена зубчатая рейка, кинематически связанная с основанием. Механизм закрепления стержней выполнен в виде удлиненной цанги с буртом и расположенными с разных его сторон двумя группами тарельчатых пружин для освобождения или зажима цанги в зависимости от направления поворота платформы. В результате обеспечивается выполнение всех операций по заострению стержня за один цикл поворота платформы. 4 ил.

Устройство для заострения стержней из композиционных материалов, содержащее основание, имеющую возможность поворота относительно основания платформу с бункером для загрузки стержней, выполненным с каналом в нижней части, механизм поштучной подачи стержней и механизм закрепления стержней при обработке в шпинделе, вращающемся от привода, и узел механической обработки для заострения стержней, отличающееся тем, что механизм поштучной подачи стержней выполнен в виде проходящего через канал в нижней части бункера подпружиненного толкателя, установленного в выступающей над платформой верхней части фасонного кронштейна, расположенного в сквозном радиальном пазу платформы и снабженного зубчатой рейкой, установленной на его нижней части под платформой и кинематически связанной блоком шестерен платформы с неподвижной шестерней основания, установленной коаксиально с осью поворота платформы, при этом механизм закрепления стержней выполнен в виде помещенной в шпиндель привода удлиненной цанги с буртом и с расположенными с разных его сторон двумя группами тарельчатых пружин, одна из которых взаимодействует с торцом шпинделя для освобождения цанги, а вторая - с охватывающей бункер рамкой, противоположная сторона которой контактирует с выступающей над платформой частью фасонного кронштейна в зоне размещения толкателя с обеспечением совместного освобождения или зажима цанги в зависимости от направления движения кронштейна с толкателем при повороте платформы.

| RU 93016162 A, 27.01.1997 | |||

| Автомат для чистовой обработки конического конца стержня малого диаметра (например, пуансона, цапф оси) | 1959 |

|

SU124333A1 |

| Устройство для шлифования | 1985 |

|

SU1328163A1 |

| US 2864103 A1, 16.12.1958. | |||

Авторы

Даты

2016-07-10—Публикация

2015-04-20—Подача