Изобретение относится к области механики движения и предназначено для изготовления амортизаторов упругого крепления оборудования и приборов на кораблях и в других отраслях механики, где предъявляются высокие требования к вибрационной и противоударной эффективной защите оборудования от внешних вибраций и ударов.

Известно устройство для изготовления литых каркасов шин (А.с. №835812, МПК B29H 5/02, опубл. 07.01.81, Бюл. №21), содержащее литьевой пресс с подвижными направляющими, связанную с его верхней траверсой верхнюю полуформу, нижнюю полуформу с паровой камерой, образованный секторами жесткий дорн, шарнирные двуплечие рычаги, одним плечом связанные с секторами, и механизм для извлечения секторов в виде установленного по оси пресса силового цилиндра, на штоке которого закреплен воздействующий на рычаги элемент. Сектора расположены по периферии нижней полуформы, двуплечие рычаги смонтированы по периферии паровой камеры и посредством тяг вторыми плечами связаны с воздействующим элементом, который выполнен в виде диска.

Недостатком известного устройства является сложность конструкции.

Известно устройство для изготовления литых каркасов шин (А.с. №981007, МПК B29H 3/10, опубл. 15.12.82, Бюл. №46), содержащее литьевой пресс с подвижными направляющими, связанную с его верхней траверсой верхнюю полуформу, нижнюю полуформу с паровой камерой, образованный секторами жесткий дорн, шарнирные двуплечие рычаги. Устройство снабжено дополнительной верхней траверсой, установленной между основной верхней траверсой и верхней полуформой, связанной с последней посредством направляющих.

Недостатком известного устройства является сложность конструкции.

Техническим результатом заявляемого технического решения является упрощение конструкции устройства для повышения технологичности изготовления двухпластинчатых амортизаторов.

Технический результат достигается за счет того, что верхняя полуформа выполнена в виде шарнирных секторов, закрепленных на нижней полуформе, периодически взаимодействующих наружной конусной поверхностью с внутренней конусной поверхностью кольца, которое посредством штоков, аксиально подвижно смонтированных в нижней паровой камере, закреплено на воздействующем элементе, смонтированном на штоке силового гидроцилиндра посредством крепежного элемента, торец которого периодически взаимодействует с торцом толкателя, установленном в нижней полуформе с возможностью аксиального перемещения, причем в верхних торцах шарнирных секторов и в верхнем торце нижней полуформы выполнены полости под металлические пластины амортизатора, стенки которых выполнены под углом 5-15°.

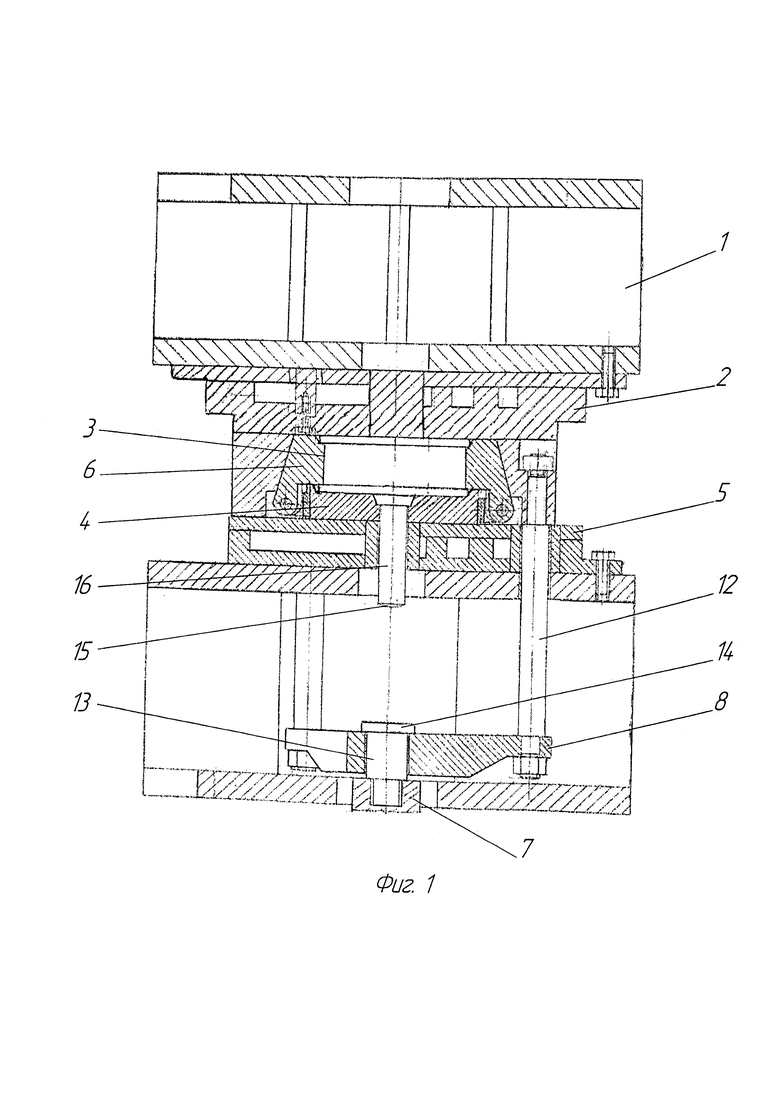

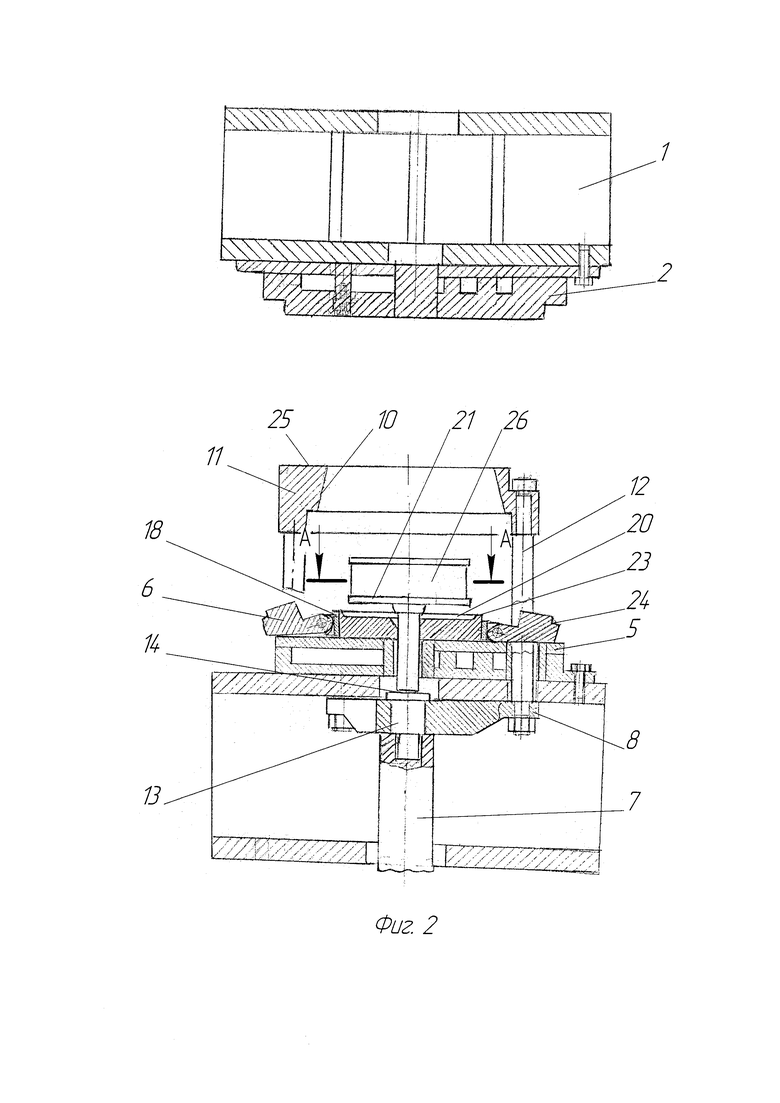

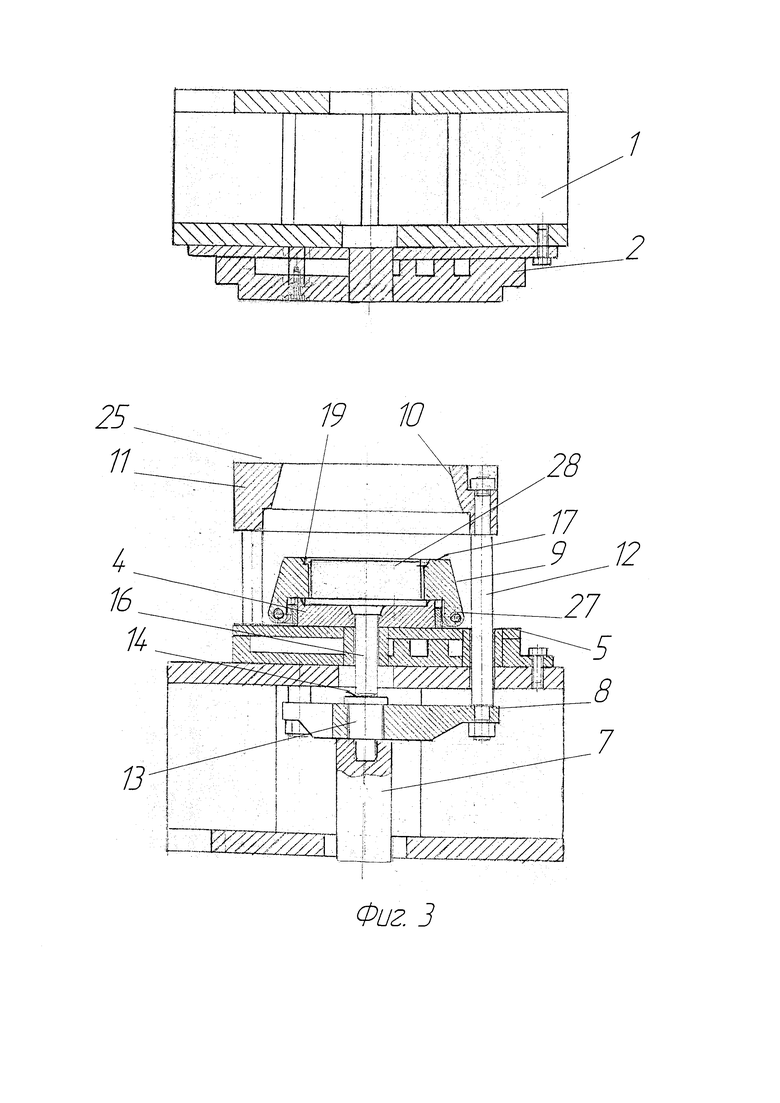

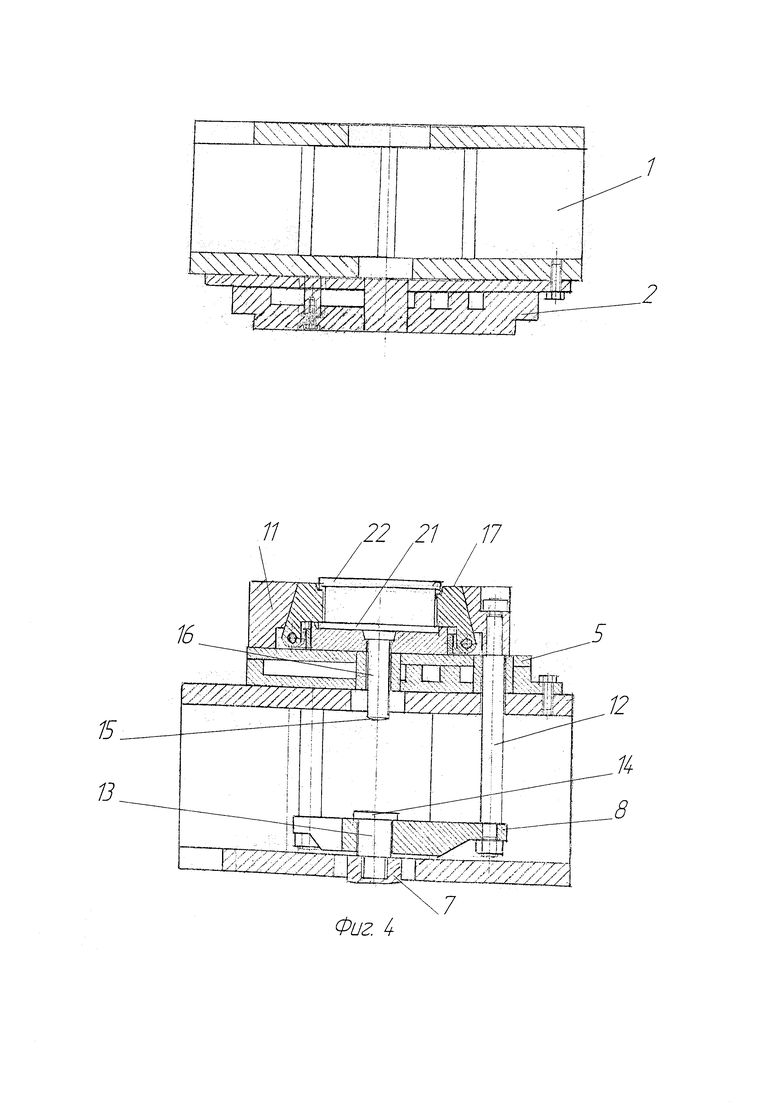

Сущность изобретения поясняется следующими чертежами:

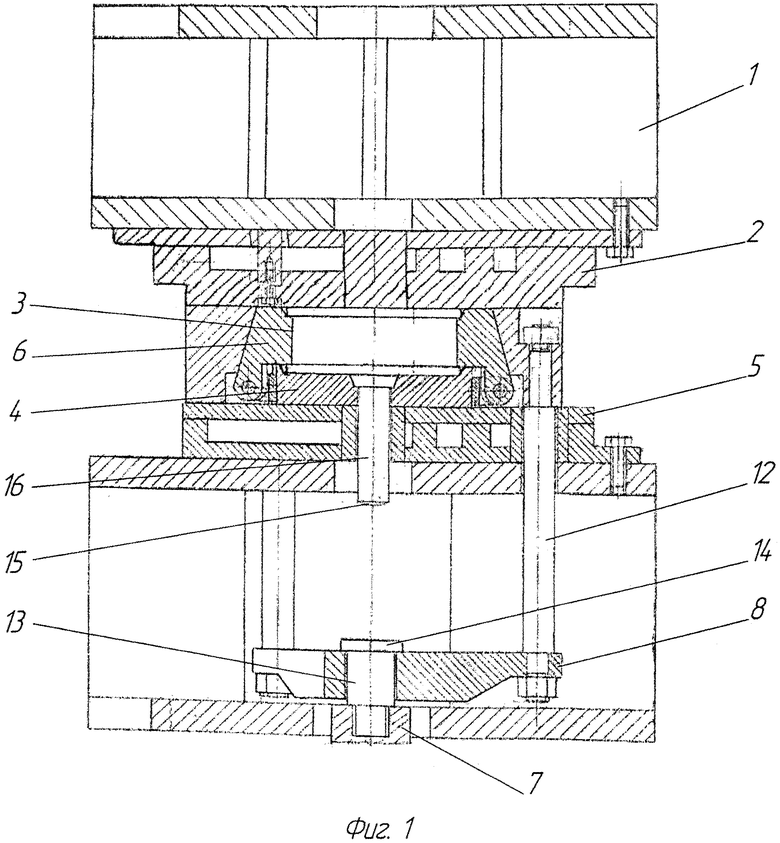

фиг. 1 - устройство для изготовления двухпластинчатых амортизаторов в рабочем положении;

фиг. 2 - устройство для изготовления двухпластинчатых амортизаторов в процессе выгрузки готового изделия;

фиг. 3 - устройство для изготовления двухпластинчатых амортизаторов в процессе загрузки нижней пластины и резиновой заготовки;

фиг. 4 - устройство для изготовления двухпластинчатых амортизаторов в процессе загрузки верхней пластины;

фиг. 5 - двухпластинчатый амортизатор, поперечное сечение.

Устройство для изготовления двухпластинчатых амортизаторов содержит подвижную верхнюю траверсу 1 с паровой камерой 2, верхнюю 3 и нижнюю 4 полуформы, нижнюю паровую камеру 5, секторы 6, силовой гидроцилиндр, на штоке 7 которого закреплен воздействующий элемент 8.

Верхняя полуформа 3 выполнена в виде шарнирных секторов 6, закрепленных на нижней полуформе 4, периодически взаимодействующих наружной конусной поверхностью 9 с внутренней конусной поверхностью 10 кольца 11, которое посредством штоков 12, аксиально подвижно смонтированных в нижней паровой камере 5, закреплено на воздействующем элементе 8, смонтированном на штоке 7 силового гидроцилиндра посредством крепежного элемента 13, торец 14 которого периодически взаимодействует с торцом 15 толкателя 16, установленного в нижней полуформе 4 с возможностью аксиального перемещения. Причем в верхних торцах 17 шарнирных секторов 6 и в верхнем торце 18 нижней полуформы 4 выполнены полости 19, 20 под металлические пластины 21, 22 двухпластинчатого амортизатора. Стенки 23, 24 полостей 19, 20 под металлические пластины 21, 22 амортизатора выполнены под углом в 5-15° (фигуры с 1 по 4).

Устройство для изготовления двухпластинчатых амортизаторов работает следующим образом.

В процессе вулканизации подвижная верхняя траверса 1 с паровой камерой 2 находится в крайнем нижнем положении до упора паровой камеры 2 в торцы 17 секторов 6 и торец 25 кольца 11, которое посредством штоков 12, воздействующего элемента 8, штока 7 силового гидроцилиндра находится в крайнем нижнем положении и внутренней конусной поверхности 10, взаимодействуя с наружной конусной поверхностью 9 секторов 6, которых в заявленном устройстве 4, образует жесткую конструкцию. В паровые камеры 2 и 5 подают пар (фиг. 1).

По окончании процесса вулканизации подвижная верхняя траверса 1 совместно с паровой камерой 2 поднимается в крайние верхние положения. Затем посредством штока 7 воздействующего элемента 8 и штоков 12 кольцо 11 поднимается в крайнее верхнее положение. Одновременно посредством воздействия торца 14 крепежного элемента 13 на торец 15 толкателя 16 выталкивается двухпластинчатый амортизатор 26, который нижней металлической пластиной 21 разводит сектора 6 (фиг. 2).

Далее двухступенчатый амортизатор 26 снимают с толкателя 16. Нажатием кнопки пульта управления опускают шток 7 силового гидроцилиндра в промежуточное положение, при котором верхний торец толкателя 16 опустится на нижний уровень полости 20 нижней полуформы 4. В полость 20 нижней полуформы 4 кладут металлическую пластину 21, причем наличие уклона (угла) на стенках 23 полости 20 обеспечивает точную установку металлической пластины 21. Затем оператор поворачивает сектора 6 вокруг осей 27, тем самым фиксирует металлическую пластину 21. После этого на пластину 21 устанавливают резиновую заготовку 28, которая на 10-12% превышает объем резины в свулканизованном двухпластинчатом амортизаторе (фиг. 3).

Нажатием кнопки пульта управления опускают шток 7 совместно с воздействующим элементом 8, штоками 12 и кольцом 11 до упора кольца 11 внутренней конусной поверхностью 10 в наружную конусную поверхность 9 четырех шарнирных рычагов 6, образуя жесткую конструкцию - пресс-форму.

Металлическую пластину 22 кладут на резиновую заготовку 28, причем металлическая пластина 22 частично находится в полости 19 шарнирных секторов 6 (фиг. 4). Нажатием кнопки пульта управления подвижная верхняя траверса 1 совместно с паровой камерой 2 опускаясь вниз, торцом паровой камеры 2 вдавливает металлическую пластину 22 в полость 19 до упора торца паровой камеры 2 в торец 25 кольца 11 и торцы секторов 6. Наличие уклона (угла) на стенках 24 полости 19 обеспечивает точную установку в определенное место металлической пластины 22.

Таким образом, заявленное техническое решение позволяет изготавливать двухпластинчатые амортизаторы с использованием технологически эффективного надежного и простого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления литыхКАРКАСОВ шиН | 1979 |

|

SU835812A1 |

| Устройство для формования и вулканизации покрышек | 1987 |

|

SU1442416A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Устройство для изготовления литых покрышек пневматических шин | 1987 |

|

SU1452687A1 |

| Устройство для изготовления литых каркасов шин | 1981 |

|

SU981007A2 |

| Устройство для изготовления литых покрышек пневматических шин | 1985 |

|

SU1291426A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479290A1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1979 |

|

SU927539A1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1984 |

|

SU1243280A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479291A1 |

Изобретение относится к области механики движения и предназначено для изготовления амортизаторов упругого крепления оборудования и приборов на кораблях и в других отраслях механики. Техническим результатом изобретения является упрощение конструкции устройства для повышения технологичности изготовления двухпластинчатых амортизаторов. Верхняя полуформа выполнена в виде шарнирных секторов, закрепленных на нижней полуформе, периодически взаимодействующих наружной конусной поверхностью с внутренней конусной поверхностью кольца, которое посредством штоков, аксиально подвижно смонтированных в нижней паровой камере, закреплено на воздействующем элементе, смонтированном на штоке силового гидроцилиндра посредством крепежного элемента, торец которого периодически взаимодействует с торцом толкателя, установленном в нижней полуформе с возможностью аксиального перемещения. В верхних торцах шарнирных секторов и в верхнем торце нижней полуформы выполнены полости под металлические пластины амортизатора, стенки которых выполнены под углом 5-15°. 1 з.п. ф-лы, 5 ил.

1. Устройство для изготовления двухпластинчатых амортизаторов, содержащее подвижную верхнюю траверсу с паровой камерой, верхнюю и нижнюю полуформы, нижнюю паровую камеру, секторы, силовой гидроцилиндр, на штоке которого закреплен воздействующий элемент, отличающееся тем, что верхняя полуформа выполнена в виде шарнирных секторов, закрепленных на нижней полуформе, периодически взаимодействующих наружной конусной поверхностью с внутренней конусной поверхностью кольца, которое посредством штоков, аксиально подвижно смонтированных в нижней паровой камере, закреплено на воздействующем элементе, смонтированном на штоке силового гидроцилиндра посредством крепежного элемента, торец которого периодически взаимодействует с торцом толкателя, установленного в нижней полуформе с возможностью аксиального перемещения, причем в верхних торцах шарнирных секторов и в верхнем торце нижней полуформы выполнены полости под металлические пластины амортизатора.

2. Устройство по п. 1, отличающееся тем, что стенки полостей под металлические пластины амортизатора выполнены под углом 5-15°.

| Устройство для изготовления литых каркасов шин | 1981 |

|

SU981007A2 |

| Устройство для изготовления литыхКАРКАСОВ шиН | 1979 |

|

SU835812A1 |

| Пресс-форма для литья протекторов | 1991 |

|

SU1801756A1 |

| RU 2058216 C1, 20.04.1996 | |||

| Аппарат для репозиции переломов костей предплечья | 1949 |

|

SU85854A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕВОЗКИ КОНТЕЙНЕРОВ | 1992 |

|

RU2038229C1 |

Авторы

Даты

2016-11-20—Публикация

2015-06-16—Подача