Изобретение относится к весоизмерительной технике и может быть использовано в различных отраслях промышленности при автоматическом взвешивании длинномерных изделий, в частности труб, проката и заготовок в технологических линиях.

Из патента №1569575 (опубл. 07.06.1990) известно устройство поштучного взвешивания длинномерных изделий, содержащее установку взвешивания с грузоприемными ложементами, плоские кулачки с ограничителями их поворота. Профиль кулачков имеет два сопряженных участка, первый из которых выполнен по радиусу, равному радиусу изделия, второй - по плавной кривой спуска. Центр тяжести кулачков смещен в сторону грузоприемных ложементов. Подача изделия на взвешивание осуществляется за счет поворота кулачков, в результате накатывания на них изделия, а также за счет подъема-опускания грузоприемных ложементов.

Недостатком данного устройства является то, что изделие приводит в движение кулачок путем накатывания, при котором возможны удары изделия о кулачок, откаты и соударения крайнего и последующего изделий, что может привести к заклиниванию устройства и останову технологического процесса.

Другой недостаток - это узкий диапазон диаметров обрабатываемых изделий, ограниченный радиусом кулачков.

Следующий недостаток заключается в том, что изделия после взвешивания сбрасывают на балку, на которой они находились до взвешивания, а передача изделий для проведения следующих технологических операций, например для транспортировки по конвейеру, отсутствует.

За ближайший аналог выбрано устройство поштучного взвешивания длинномерных изделий по патенту №1292855 (опубл. 28.02.1987), содержащее установку взвешивания с грузоприемными ложементами, приводные рычаги, профиль которых имеет линейный участок, и подающий механизм для поштучной подачи изделий на указанные рычаги. Подающий механизм представляет собой концевой выступ крючкообразной формы, изготовленный заодно с линейным участком профиля рычагов. Рычаги выполнены с одним рабочим плечом и снабжены вспомогательными деталями: поворотными планками с контргрузами, имеющими ограничители поворота, и защелками, имеющими ограничители обратного хода и подвешенными на осях. Привод связан с закрепленными на одной опорной оси рычагами через кривошип.

В исходной позиции изделия находятся на наклонных балках перед грузоприемными ложементами, рычаг занимает нижнее положение, поворотная планка под действием контргруза находится в крайнем левом положении, упираясь в левый ограничитель поворота. Для взвешивания изделий привод поворачивает рычаг по часовой стрелке, концевой выступ отделяет крайнее изделие и поднимает его. Изделие перекатывается по рычагу до поворотной планки, поворачивает ее до упора в правый ограничитель поворота и занимает положение между поворотной планкой и защелкой. Привод поворачивает рычаг против часовой стрелки, и изделие укладывается на грузоприемные ложементы. Планка под действием контргруза возвращается в исходную позицию, после чего изделие взвешивают. При новом повороте рычагов по часовой стрелке последующее изделие помещают на рычаг для прохождения взвешивания, а взвешенное изделие сбрасывают с рычагов на наклонные балки за весовым механизмом.

Недостатком данного устройства является низкая надежность работы из-за быстрого изнашивания вспомогательных деталей от постоянных ударов. Такими соударяющимися деталями являются: поворотная планка и ограничители ее поворота; защелка и ограничитель ее обратного хода. Кроме того, вспомогательные детали требуют высокой точности их установки и подбора веса контргруза для поворотной планки.

Другим недостатком является то, что на поворачивающихся рычагах одновременно находятся два изделия: взвешенное и отделенное для взвешивания, что не исключает их перехлестывания между собой и может привести к сбою в технологическом потоке.

Следующим недостатком устройства является узкий диапазон диаметров обрабатываемых изделий, ограниченный радиусом концевого выступа.

Недостатком является и то, что при подъеме крайнего изделия концевым выступом, последующее изделие катится вниз по наклонной балке и затрудняет опускание концевого выступа, что может привести к заклиниванию подающего механизма.

Недостаток устройства заключается и в том, что изделия после взвешивания сбрасывают на балку, на которой они находились до взвешивания, а передача изделий для проведения следующих технологических операций, например для транспортировки по конвейеру, отсутствует.

Задачей изобретения является повышение надежности работы устройства взвешивания и расширение его функциональных возможностей.

Предлагаемое изобретение позволяет получить следующий технический результат:

- исключение перехлеста изделий;

- упрощение конструкции рычагов;

- точное позиционирование изделий при укладке на грузоприемные ложементы и при выдаче взвешенного изделия;

- обеспечение широкого диапазона диаметров обрабатываемых изделий.

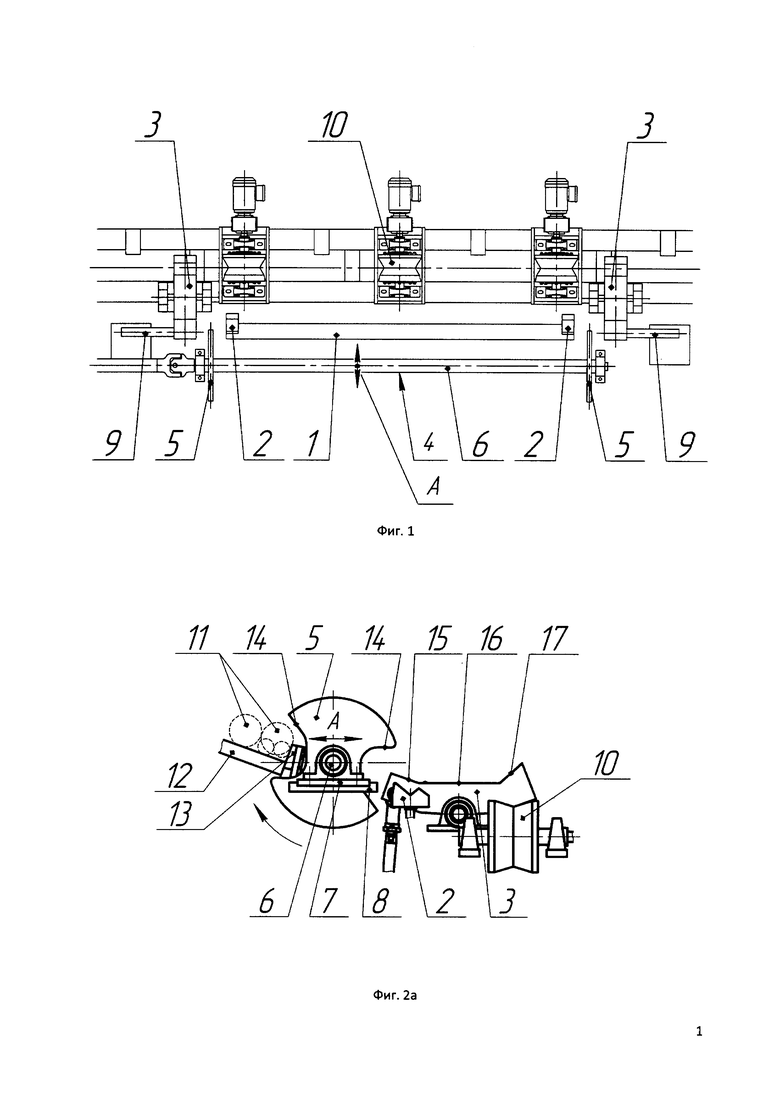

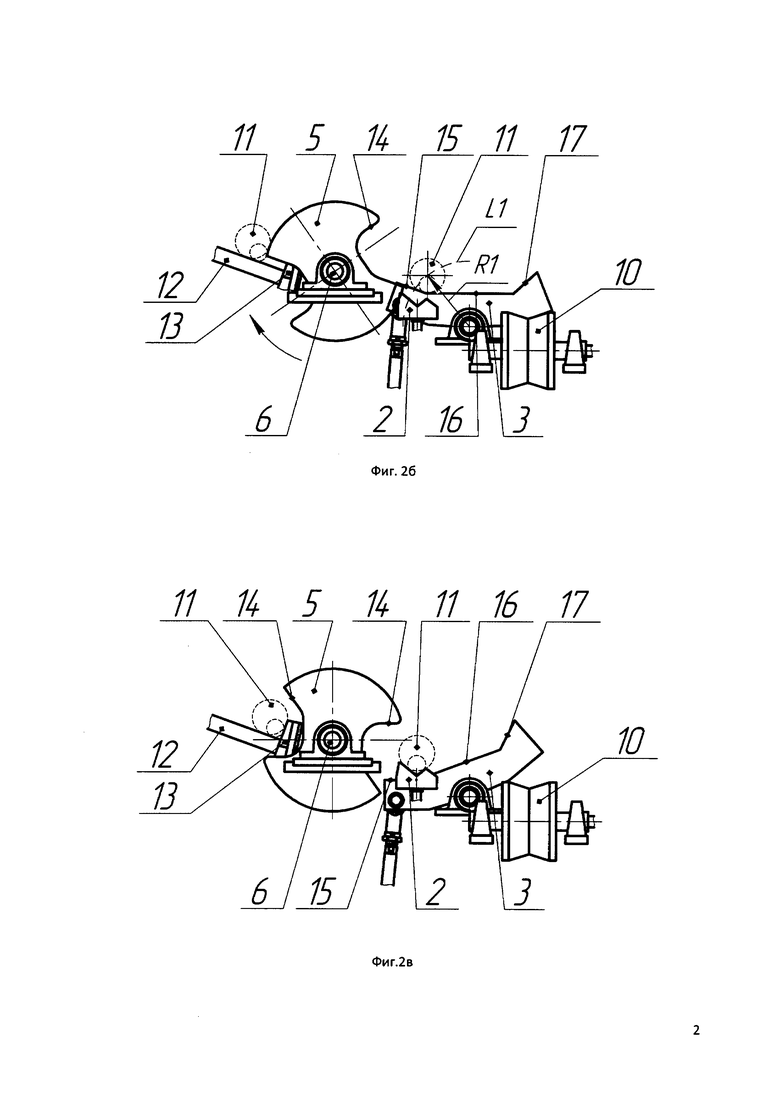

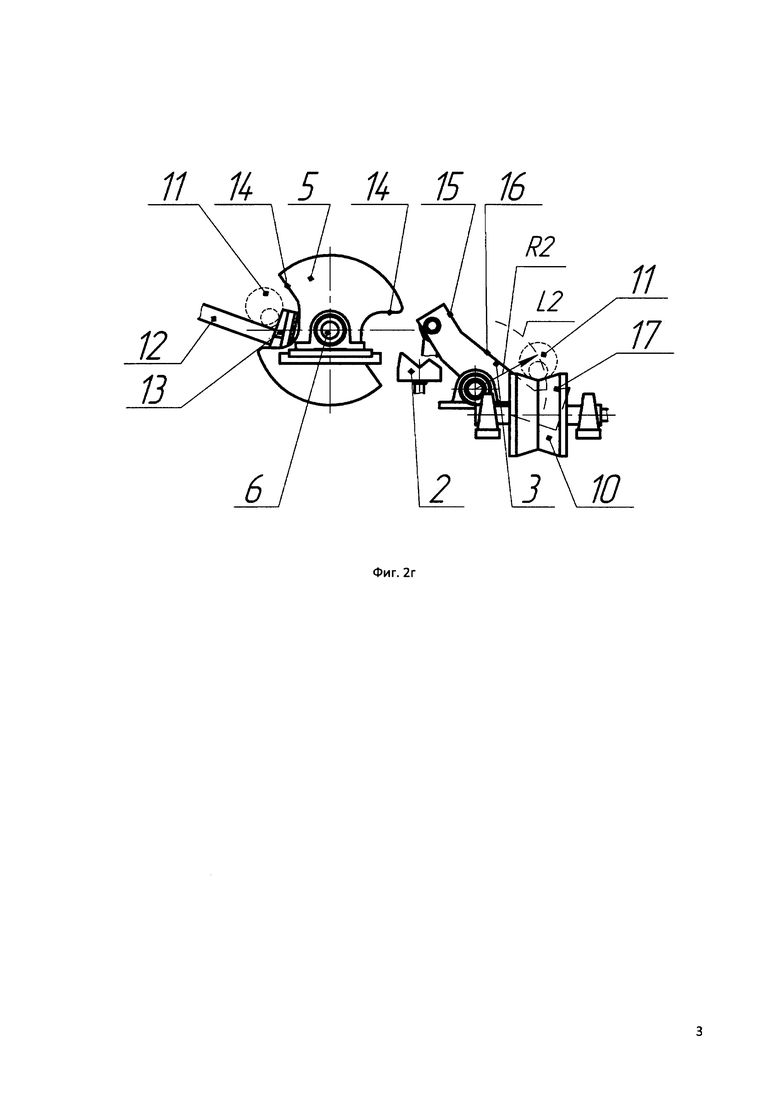

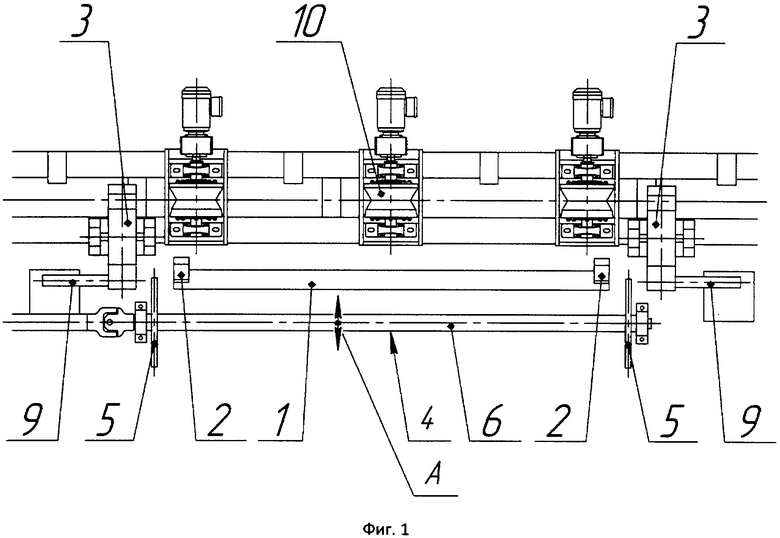

Сущность заявляемого устройства поштучного взвешивания длинномерных изделий поясняется чертежами. На фиг. 1 изображено устройство на виде сверху. Фиг. 2а иллюстрирует захват изделия кантователем и вариант механизма регулировки положения кантователя. На фиг. 2б показана передача изделия на рычаги кантователем. На фиг. 2в и 2г показана перекладка изделия с рычагов, соответственно, на грузоприемные ложементы и на транспортирующую установку.

Устройство поштучного взвешивания длинномерных изделий на фиг. 1 содержит установку взвешивания 1, включающую грузоприемные ложементы 2 с тензометрическими датчиками (на фиг. не показаны), рычаги 3 двуплечего типа и установленный перед рычагами 3 подающий механизм, выполненный в виде кантователя 4. Кантователь 4 включает по меньшей мере два диска 5, закрепленных на вращающейся оси 6. Кантователь 4 может быть снабжен механизмом регулировки его положения (по стрелке А) при помощи любого известного механизма. Например, опорный узел оси 6 кантователя может быть закреплен на ползуне 7 (см. фиг. 2а), установленном в неподвижной каретке 8, с возможностью перемещения ползуна 7 (по стрелке А) посредством привода любого типа. Рычаги 3 оснащены приводами 9 (фиг. 1). Привод 9 может быть пневматическим, изготовленным, в частности, в виде трехпозиционных оппозитных пневмоцилиндров, оснащенных датчиками положения. Кроме того, привод 9 может быть электромеханическим, линейного или поворотного типа. Устройство содержит транспортирующую установку 10, которая может представлять собой выдающий конвейер, например рольганг.

Устройство работает следующим образом.

В исходной позиции рычаги 3 горизонтальны (фиг. 2а, 2б). Изделия 11 расположены на наклонных балках 12 с упором в отбойники 13, причем крайнее изделие 11 находится в зоне вырезов 14 дисков кантователя. При вращении оси 6 кантователя сначала осуществляется захват с наклонной балки 12 крайнего изделия 11 одной стороной выреза 14 (фиг. 2а), затем - выдача изделия с другой стороны выреза 14 (фиг. 2б). Глубина вырезов 14 и их корытообразная форма исключает выпадение изделия 11 в процессе транспортировки кантователем 4. Перед началом взвешивания могут провести регулировку положения кантователя 4 в зависимости от диаметра обрабатываемого изделия. Для обработки изделий меньших диаметров кантователь 4 перемещают в положение ближе к наклонной балке 12, для изделий больших диаметров - дальше от наклонной балки 12, что гарантирует поштучный захват изделий в широком диапазоне их диаметров.

Изделие 11 из вырезов 14 перекатывается по рабочей поверхности первого выступа 15 на центральный линейный участок 16 профиля рычагов (фиг. 2б). Рычаги 3 начинают перемещение в позицию взвешивания, с нижним положением первого выступа 15. При этом изделие движется в направлении ложементов 2 по дуге окружности L1, радиус R1 которой равен расстоянию между осями рычага и изделия (фиг. 2б). Т.к. грузоприемные ложементы 2 установлены на траектории движения изделия (дуге L1), последнее укладывается на ложементы 2 (фиг. 2в). Далее производят автоматическое взвешивание изделия 11, уложенного на грузоприемные ложементы 2.

Для перекладки взвешенного изделия 11 на транспортирующую установку 10 (фиг. 2г) рычаги 3 из позиции взвешивания перемещают в позицию выдачи с нижним положением второго выступа 17. Изделие 11 при этом перекатывается под собственным весом до упора во второй выступ 17 и движется по дуге окружности L2 радиусом R2 в направлении транспортирующей установки 10, аналогично вышеописанному перемещению в позицию взвешивания, до мягкой и плавной укладки на принимающие элементы транспортирующей установки 10.

После этого рычаги 3 перемещают в исходную позицию и цикл повторяется.

То, что подающий механизм выполнен в виде установленного перед рычагами 3 кантователя 4, позволяет исключить перехлестывание изделий, т.к. на рычагах 3 поочередно находится по одному изделию, а также позволяет осуществить регулировку положения кантователя 4 в зависимости от диаметра обрабатываемого изделия, для гарантированного поштучного захвата изделий широкого диапазона диаметров, что в итоге повышает надежность работы устройства и расширяет его функциональные возможности.

Выполнение рычагов 3 двуплечего типа, с ограниченным выступами 15 и 17 с обеих сторон центральным линейным участком 16, не только существенно упрощает их конструкцию и увеличивает надежность работы благодаря отсутствию вспомогательных соударяющихся деталей, но и позволяет при переводе рычагов в позицию взвешивания и позицию выдачи точно позиционировать изделие, соответственно, при укладке на грузоприемные ложементы 2 и при выдаче взвешенного изделия для проведения последующей технологической операции, что расширяет функциональные возможности устройства и повышает надежность его работы.

То, что на траектории движения изделия при переводе рычагов 3 в позицию взвешивания и позицию выдачи установлены, соответственно, грузоприемные ложементы 2 и принимающие элементы транспортирующей установки 10, способствует точному перекладыванию изделий.

Таким образом, обеспечена надежная и ритмичная работа устройства поштучного взвешивания длинномерных изделий в поперечном технологическом потоке, при одновременном упрощении конструкции рычагов и обеспечении широкого диапазона диаметров обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взвешивания цилиндрических изделий | 1985 |

|

SU1292855A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Установка для монтажа панелей на объемные элементы | 1981 |

|

SU1025516A1 |

| УСТРОЙСТВО для ПОПЕРЕЧНОЙ ПОШТУЧНОЙ ВЫДАЧИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU384765A1 |

| Линия транспортирования изделий | 1980 |

|

SU939366A1 |

| Устройство для поштучной выдачи длинномерных цилиндрических изделий | 1989 |

|

SU1699883A2 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ПАКЕТА ТРУБ | 1991 |

|

RU2035369C1 |

| Кантователь для поворота изделия | 1978 |

|

SU742369A1 |

| Устройство для соединения рабочих органов с приводом | 1985 |

|

SU1295066A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

Изобретение относится к весоизмерительной технике и используется в различных отраслях промышленности при автоматическом взвешивании длинномерных изделий, в частности труб, проката и заготовок в технологических линиях. Устройство содержит установку взвешивания с грузоприемными ложементами, оснащенные приводом рычаги, профиль которых имеет линейный участок, и подающий механизм для поштучной подачи изделий на указанные рычаги. Подающий механизм изготовлен в виде установленного перед рычагами кантователя. Рычаги выполнены двуплечего типа, центральный линейный участок профиля рычагов ограничен выступами с обеих сторон, привод имеет возможность перевода рычагов из исходной горизонтальной позиции в позицию взвешивания при нижнем положении первого плеча, и из позиции взвешивания - в позицию выдачи при нижнем положении второго плеча. Технический результат заключается в возможности точного позиционирования изделия, исключения перехлестывания изделий, регулировки положения кантователя в зависимости от диаметра обрабатываемого изделия, обеспечении широкого диапазона диаметров обрабатываемых изделий и упрощении конструкции рычагов. 9 з.п. ф-лы, 5 ил.

1. Устройство поштучного взвешивания длинномерных изделий, содержащее установку взвешивания с грузоприемными ложементами, оснащенные приводом рычаги, профиль которых имеет линейный участок, и подающий механизм для поштучной подачи изделий на указанные рычаги, отличающееся тем, что подающий механизм изготовлен в виде установленного перед рычагами кантователя, рычаги выполнены двуплечего типа, центральный линейный участок профиля рычагов ограничен выступами с обеих сторон, привод имеет возможность перевода рычагов из исходной горизонтальной позиции в позицию взвешивания при нижнем положении первого плеча, и из позиции взвешивания - в позицию выдачи при нижнем положении второго плеча.

2. Устройство по п. 1, отличающееся тем, что грузоприемные ложементы установлены на траектории изделия при переводе рычагов в позицию взвешивания.

3. Устройство по п. 1, отличающееся тем, что оно снабжено транспортирующей установкой, принимающие элементы которой установлены на траектории изделия при переводе рычагов в позицию выдачи взвешенного изделия.

4. Устройство по п. 1, отличающееся тем, что кантователь изготовлен в виде закрепленных на вращающейся оси дисков, имеющих вырезы для захвата и выдачи изделий.

5. Устройство по п. 4, отличающееся тем, что кантователь может быть снабжен механизмом регулировки его положения в зависимости от диаметра обрабатываемого изделия.

6. Устройство по п. 1, отличающееся тем, что привод рычагов может быть выполнен пневматическим.

7. Устройство по п. 6, отличающееся тем, что пневматический привод может быть выполнен в виде трехпозиционных оппозитных пневмоцилиндров.

8. Устройство по п. 7, отличающееся тем, что пневмоцилиндры могут быть оснащены датчиками положения.

9. Устройство по п. 1, отличающееся тем, что привод рычагов может быть выполнен электромеханическим.

10. Устройство по п. 9, отличающееся тем, что электромеханический привод может быть выполнен поворотным или линейным.

| Устройство для взвешивания цилиндрических изделий | 1985 |

|

SU1292855A1 |

| Устройство для взвешивания круглого проката и труб в поперечном потоке | 1988 |

|

SU1569575A1 |

| Кантователь сортового проката | 1983 |

|

SU1125076A1 |

Авторы

Даты

2017-08-31—Публикация

2016-10-12—Подача