Изобретение относится к области металлургии, а именно к деформационно-термической обработке низколегированных сталей, и может быть использовано в транспортном машиностроении для производства стрел автокранов, рам грузовых автомобилей, в судостроении для изделий, предназначенных для эксплуатации в арктических условиях, а также возможно применение в качестве основного слоя биметаллических листов для железнодорожных и автомобильных цистерн, перевозящих продукты нефтехимии и пищевые продукты.

В настоящее время железнодорожные и автомобильные цистерны для широкого класса грузов изготавливают из стали 09Г2С, а также ВСтЗсп5, которые применяются в качестве основного слоя биметаллического листа. Предел прочности и предел текучести этих сталей не превышает 550 МПа и 350 МПа соответственно. Величина ударной вязкости KCU сталей 09Г2С и ВСтЗсп5 при комнатной температуре составляет 40 Дж/см2, а при -60°С не превышает 34 Дж/см2. Совершенствование конструкций железнодорожных и автомобильных цистерн идет по пути уменьшения их веса, которое может быть достигнуто за счет уменьшения толщины стенок. Однако для этого необходимо повысить прочностные характеристики сталей, из которых изготавливают цистерны. Таким образом, это требует применения свариваемых сталей с пределом прочности, близким к 1000 МПа, и значениям ударной вязкости KCU при -60°С около 100 Дж/см2.

На сегодняшний день наиболее перспективным материалом для применения в качестве основного слоя биметаллических листов являются высокопрочные низколегированные низкоуглеродистые стали. Однако стали данного класса в состоянии поставки не удовлетворяют предъявляемым требованиям: величина ударной вязкости KCU при -60°С менее 34 Дж/см2, предел прочности 750-950 МПа, относительное удлинение менее 11%.

Из уровня техники известны режимы деформационно-термической обработки стали для повышения ее прочностных характеристик.

Известен способ деформационно-термической обработки низколегированной стали (Патент RU2544730, опубликованный 20.03.2015). Сущность способа заключается в следующем: нагрев стали, деформация, охлаждение, нагрев под закалку, охлаждение и отпуск. Перед деформацией сталь подвергают ковке и закалке с температуры ковки, при этом нагрев под деформацию осуществляют до Ac1 - (5-15)°С со скоростью от 80 до 100 град/мин и выдержкой при этой температуре от 2 до 2,5 ч, деформацию осуществляют со степенью от 30 до 60%, а нагрев под закалку осуществляют до температур Ac1 +(40-50)°С с охлаждением в масле. Способ позволяет получить стали с мелкозернистой структурой и высоким уровнем прочностных характеристик.

Основным недостатком данного способа является то, что предложенная деформационно-термическая обработка не позволяет достигнуть необходимого уровня механических свойств - сталь после обработки имеет низкие показатели ударной вязкости.

Известен способ, описанный в патенте RU2340684, опубликованном 10.12.2008. Способ деформационно-термической обработки стержневой арматуры крупных профилей включает горячую прокатку в два этапа с суммарным обжатием 60-77% от площади поперечного сечения раската на каждом этапе с выдержкой 19-26 с после первого и 12-17 с после второго этапа с предварительным охлаждением раската до температур не ниже Ar3 , окончательную прокатку в этой области температур, циклическое охлаждение поверхности с количеством циклов, равным двум, в течение времени (0,017-0,020)Д с в первом цикле и (0,05-0,06)Д с во втором цикле с промежуточным отогревом в течение 0,2-0,3 с и окончательным отогревом поверхности до температур ниже точки Ac1 и окончательное охлаждение на воздухе, где Д - диаметр проката в мм. Такая обработка позволяет получить предел прочности 700-750 МПа, предел текучести 570-590 МПа, а относительное удлинение 16-24%.

Недостатком данного способа является необходимость применения специализированного и энергозатратного оборудования. Также описанный способ обработки не обеспечивает получение требуемого уровня механических свойств.

Наиболее близким к предложенному изобретению является способ, описанный в статье «Tempforming in medium-carbon low-alloy steel» ( J. Alloys Compd.,vol. 577, pp. S538-S542) авторами Y. Kimura, T. Inoue, K. Tsuzaki. Согласно этому способу слиток низколегированной стали, полученный путем вакуумной плавки и литья, подвергают гомогенизационному отжигу при 1200°C и деформационной обработке путем горячей прокатки до пластины толщиной 4 см, затем из стальных слитков вырезают заготовки, размерами 12 см × 4 см × 4 см, для последующей обработки. Вырезанные заготовки нагревают до 1200°C и выдерживают в течение 1 ч, после чего подвергают горячей прокатке в пруток с квадратным поперечным сечением 9 см2 с последующей закалкой в воде. Закаленные прутки подвергают отпуску при 500°C в течение 1 часа и многократной прокатке при температуре отпуска в пруток с квадратным поперечным сечением 2 см2 и последующему охлаждению на воздухе. Ударная вязкость после термообработки: KCV-20°C = 336 Дж/см2, KCV-60°C = 291 Дж/см2.

Недостатком данного способа является то, что он предназначен для обработки низколегированных среднеуглеродистых сталей и не обеспечивает получение достаточно высоких значений ударной вязкости при отрицательных температурах.

Задачей предлагаемого изобретения является разработка способа деформационно-термической обработки низколегированных низкоуглеродистых сталей, позволяющего устранить недостатки прототипа.

Технический результат заключается в получении слоистой структуры в низколегированной низкоуглеродистой стали, что обеспечивает повышение прочностных свойств, а также значений ударной вязкости при отрицательных температурах.

Дополнительный технический результат - повышение прочностных характеристик данных сталей при комнатной температуре с сохранением показателей пластичности.

Поставленную задачу можно решить предложенной деформационно-термической обработкой низколегированной низкоуглеродистой стали. Предложенный способ включает гомогенизационный отжиг, деформационную обработку, закалку с последующим отпуском, прокатку при температуре отпуска, в который внесены следующие новые признаки:

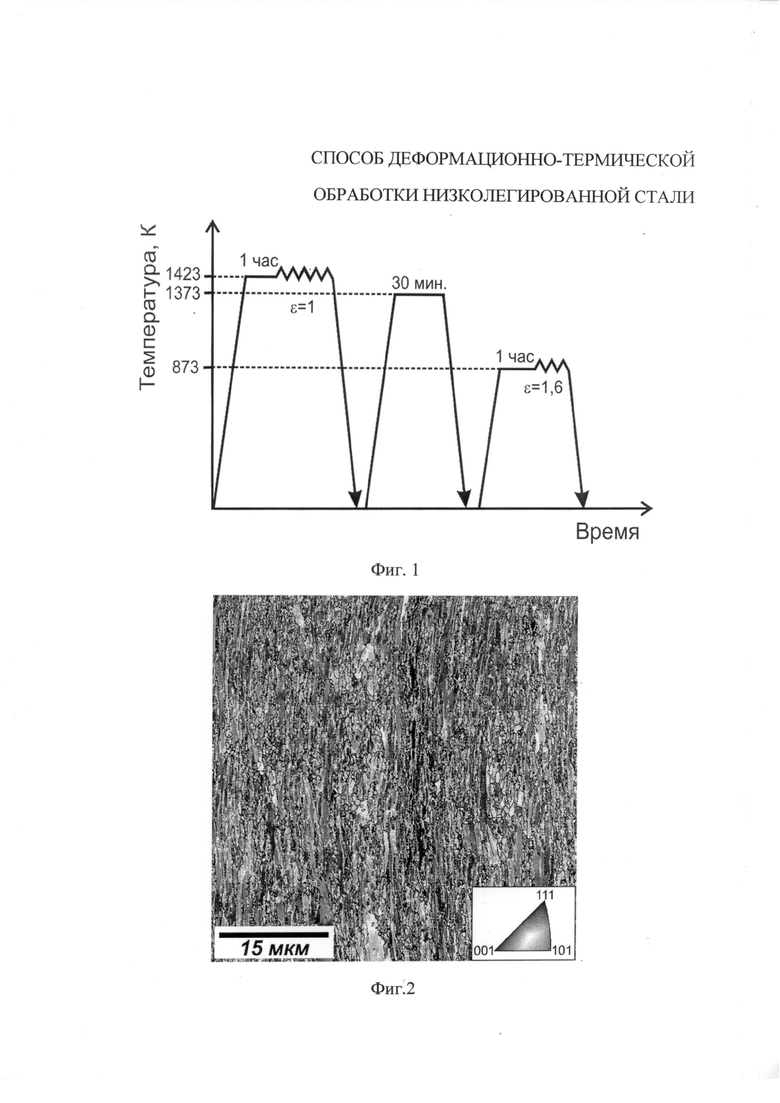

- гомогенизационный отжиг проводят при температуре 1423±50 К в течение 1 часа;

- деформационную обработку осуществляют путем горячей ковки при температуре 1423±50 К до истинной степени деформации не менее 0,5 с последующим охлаждением на воздухе, при этом после каждого прохода заготовку подогревают до температуры ковки;

- закалку при температуре 1373 – 1423К в течение 30 минут с охлаждением в масле;

- отпуск в течение 1 часа при температуре 873 – 923 К и последующую прокатку при температуре отпуска до истинной степени деформации не менее 1,2, при этом после каждого прохода сталь подогревают до заданной температуры, обжатие за проход составляет не менее 10%.

Предлагаемое изобретение поясняют следующие чертежи:

Фиг. 1 - схема деформационно-термической обработки низколегированной стали по примеру 1, где ε – истинная степень деформации.

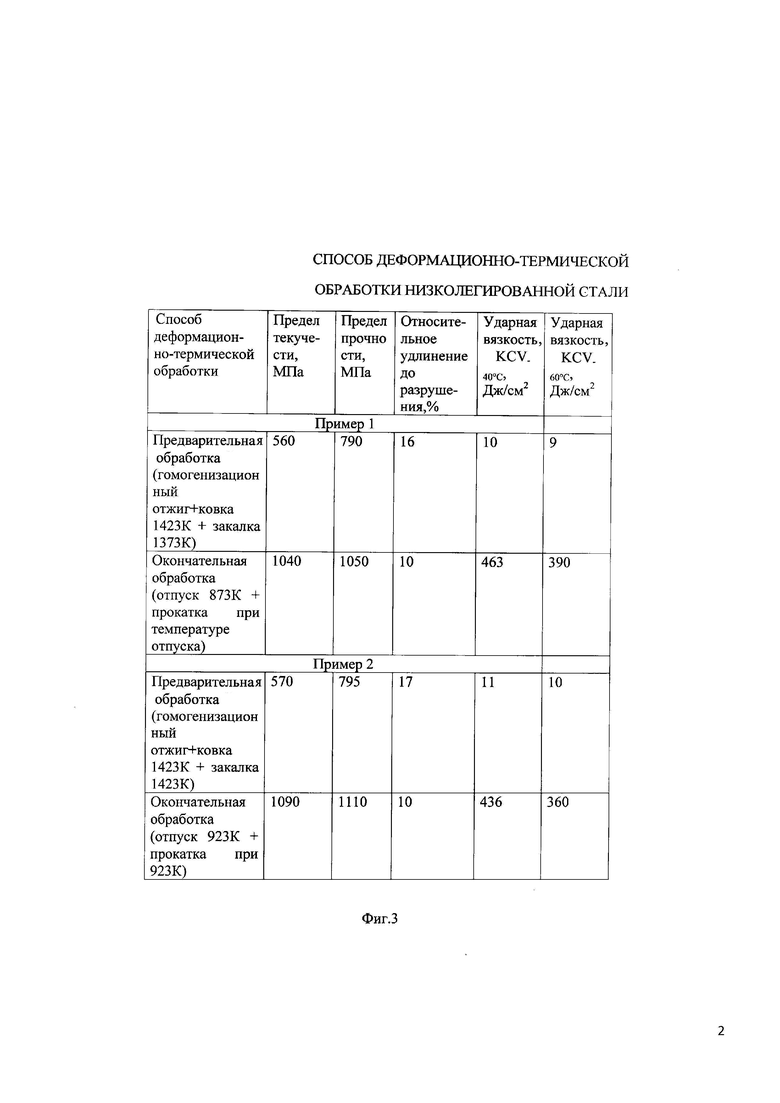

Фиг. 2 - фотография структуры низколегированной стали, подвергнутой деформационно-термической обработке по предложенному способу, полученная с помощью растрового электронного микроскопа. Цветовая карта кристаллографических ориентировок показана на треугольнике.

Фиг. 3 - Таблица 1. Механические свойства низколегированной низкоуглеродистой стали, подвергнутой предложенным способом деформационно-термической обработке.

Примеры осуществления приведены для заготовок из стали S700MC (Fe-0,09C-0,12Si-1,55Mn-1,19Cr-0,42Mo-0,09V-0,05Nb-0,05Ti-0,003B-0,025Al-0,005S-0,003P):

Пример 1. Исходный материал в виде слитка размерами 140×140×140 мм3 подвергали гомогенизационному отжигу в печи при температуре 1423±50 К в течение 1 часа. Полученную заготовку проковали при температуре 1423±50 К до толщины 50 мм, а суммарная истинная степень деформации составила 1. При этом после каждого прохода заготовку подогревали до 1423±50 К и по окончании горячей ковки охладили на воздухе до комнатной температуры. После этого заготовку подвергали закалке в печи при температуре 1373К в течение 30 минут с охлаждением в масле. Следующей стадией был отпуск при температуре 873 К в течение 1 часа. Далее заготовку подвергли прокатке при температуре отпуска до толщины 10 мм, конечная истинная степень деформации составила 1.6. Все стадии прокатки проводили с промежуточным нагревом до температуры 873 К.

Пример 2. Исходный материал в виде слитка размерами 140×140×140 мм3 подвергали гомогенизационному отжигу в печи при температуре 1423±50 К в течение 1 часа. Полученную заготовку проковали при температуре 1423±50 К до толщины 50 мм, а суммарная истинная степень деформации составила 1. При этом после каждого прохода заготовку подогревали до 1423±50 К и по окончании горячей ковки охладили на воздухе до комнатной температуры. После этого заготовку подвергали закалке в печи при температуре 1423 К в течение 30 минут с охлаждением в масле. Следующей стадией был отпуск при температуре 923 К в течение 1 часа. Далее заготовку подвергли прокатке при температуре отпуска до толщины 10 мм, конечная истинная степень деформации составила 1.6. Все стадии прокатки проводили с промежуточным нагревом до температуры 923 К.

После деформационно-термической обработки по предложенному способу сталь характеризуется слоистой микроструктурой со средним размером зерен 530 нм (Фиг.2).

Из полученных стальных заготовок были вырезаны образцы для испытаний на определение механических свойств. Образцы вырезали вдоль направления прокатки.

В таблице 1 (на фигуре 3) представлены результаты механических испытаний образцов низколегированной стали, подвергнутой предложенной деформационно-термической обработке. Механические испытания на растяжения проводили в соответствии с ГОСТ 1497-84 при комнатной температуре. Испытания на ударный изгиб с концентратором вида U и V проводили в соответствии с ГОСТ 9454-78 при температурах -60° и -40°С.

Из таблицы видно, что предложенный способ обработки низколегированной стали приводит к повышению показателей прочности при комнатной температуре с сохранением достаточно высоких показателей пластичности и увеличению значений ударной вязкости при отрицательных температурах: например, значение KCV-60°C по сравнению с прототипом возрастает более чем на 20%. Таким образом, достигнута задача по разработке нового способа деформационно-термической обработки низколегированной низкоуглеродистой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки хромомолибденовой стали перлитного класса | 2022 |

|

RU2788770C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ВЫСОКОПРОЧНЫХ АУСТЕНИТНЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 2017 |

|

RU2692151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ЗАГОТОВОК ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ С РЕКРИСТАЛЛИЗОВАННОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2018 |

|

RU2692539C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2016 |

|

RU2643119C2 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОЙ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2015 |

|

RU2618678C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 2013 |

|

RU2525006C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| Способ деформационно-термической обработки биметаллического материала | 2022 |

|

RU2779416C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

Изобретение относится к области металлургии, а именно к деформационно-термической обработке заготовок из низколегированных сталей, предназначенных для эксплуатации в арктических условиях. Для повышения прочностных свойств и ударной вязкости при отрицательных температурах способ включает гомогенизационный отжиг слитка при температуре 1423±50 К в течение 1 часа, горячую ковку слитка при температуре 1423±50 К до истинной степени деформации не менее 0,5 с последующим охлаждением на воздухе, при этом после каждого прохода заготовку подогревают до температуры ковки, закалку осуществляют при температуре 1373–1423 К в течение 30 минут с охлаждением в масле, отпуск в течение 1 часа при температуре 873–923 К. Затем осуществляют прокатку заготовки при температуре отпуска до истинной степени деформации не менее 1,2, при этом после каждого прохода заготовку подогревают до заданной температуры, обжатие за проход составляет не менее 10%. 3 ил., 2 пр.

Способ деформационно-термической обработки заготовки из низколегированной низкоуглеродистой стали, включающий гомогенизационный отжиг слитка, его горячую ковку, закалку заготовки с последующим отпуском, прокатку, отличающийся тем, что гомогенизационный отжиг слитка проводят при температуре 1423±50К в течение 1 часа, ведут многопроходную горячую ковку слитка при температуре 1423±50 К до истинной степени деформации не менее 0,5 с последующим охлаждением на воздухе, при этом при ковке после каждого прохода заготовку подогревают до температуры ковки, нагрев заготовки под закалку осуществляют до температуры 1373–1423 К в течение 30 минут и охлаждают в масле, отпуск проводят при температуре 873–923 К в течение 1 часа, а затем при температуре отпуска проводят многопроходную прокатку до истинной степени деформации не менее 1,2, причем при прокатке после каждого прохода заготовку подогревают до температуры отпуска, а обжатие за проход составляет не менее 10%.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2012 |

|

RU2575527C2 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| US 20140182752 A1, 03.07.2014. | |||

Авторы

Даты

2017-09-18—Публикация

2016-10-18—Подача