[01] Изобретение относится к многоосному ковочному прессу, включающему как высадочные штампы, так и по меньшей мере один пробивной штамп, а также к способу эксплуатации многоосного ковочного пресса, включающего как высадочные штампы, так и по меньшей мере один пробивной штамп.

[02] Подобные ковочные прессы известны по патентам DE 19882375 В4, а также DE 2935656 А1, причем только последний источник описывает ковочный пресс, в котором предусмотрены, по меньшей мере, один высадочный штамп, перемещающийся вдоль оси высадочного штампа с помощью высадочного привода, и один пробивной штамп, перемещающийся вдоль оси пробивного штампа с помощью пробивного привода, причем упомянутые оси не являются идентичными или параллельными.

[03] По патенту DE 2310983 А также известны подобные ковочные прессы, в которых на одной оси, то есть коаксиально, предусмотрены два высадочных штампа и два пробивных штампа, перемещающихся по этой оси, и один объемный штамп, способный открываться и закрываться и расположенный перпендикулярно к ним.

[04] Задачей предлагаемого изобретения является создание соответствующего ковочного пресса, а также способа эксплуатации ковочного пресса, при которых свойства материала, из которого изготовлена обрабатываемая деталь, проявляли бы особенную пластичность при воздействии на них.

[05] Задача изобретения решается с помощью ковочного пресса, а также способа эксплуатации ковочного пресса, которые имеют признаки независимых пунктов формулы изобретения. Следующие и имеющие отдельные преимущества варианты изобретения приведены в зависимых пунктах формулы изобретения и в последующем описании.

[06] На свойства материала, из которого изготовлена обрабатываемая деталь, можно воздействовать при помощи многоосного ковочного пресса, включающего в себя как высадочные штампы, так и, по меньшей мере, один пробивной штамп, в котором предусмотрены, по меньшей мере, первый высадочный штамп, перемещающийся вдоль первой оси высадочного штампа с помощью первого высадочного привода, и, по меньшей мере, первый пробивной штамп, перемещающийся вдоль первой оси пробивного штампа с помощью первого пробивного привода, оси которых не являются идентичными или параллельными, если этот ковочный пресс характеризуется тем, что, по меньшей мере, предусмотрен второй высадочный штамп, перемещающийся вдоль второй оси высадочного штампа с помощью второго высадочного привода, ось которого расположена параллельно или идентично первой оси пробивного штампа.

[07] Также на свойства материала, из которого изготовлена обрабатываемая деталь, можно по-разному воздействовать, применяя способ эксплуатации многоосного ковочного пресса, включающего в себя как высадочные штампы, так и, по меньшей мере, один пробивной штамп, если способ эксплуатации характеризуется тем, что на обрабатываемую деталь с двух ее разных линейно независимых сторон осуществляется нагрузка с помощью разных высадочных штампов, имеющих отдельные приводы, и в ней пробивается отверстие минимум с одной из этих сторон с помощью пробивного штампа, имеющего отдельный привод.

[08] Многоосный ковочный пресс содержит, по меньшей мере, два высадочные штампа, оси которых не являются идентичными или параллельными, так что при надлежащем применении способа эксплуатации на обрабатываемую деталь с нескольких линейно независимых сторон может осуществляться высаживающая нагрузка. В этой связи нужно пояснить, что термин «линейно независимый» следует понимать в математическом смысле таким образом, что соответствующие исходящие нормальные векторы плоскостей, представляющих стороны обрабатываемой детали являются линейно независимыми в математически векторном смысле. Это соответственно означает в обязательном порядке, что соответствующие плоскости пересекаются и, в частности, не могут быть параллельными или идентичными, поскольку иначе их нормальные векторы были бы именно линейно независимыми.

[09] Разумеется, что в зависимости от желаемой последовательности стадий способа эксплуатации высадочные штампы могут быть отведены от обрабатываемой детали, в то время как на другом месте может быть осуществлена нагрузка, например, с помощью пробивного штампа, чтобы таким образом на соответствующем месте снять нагрузку. За счет возможности осуществлять воздействие высадочных штампов на соответствующую обрабатываемую деталь с линейно независимых направлений или по линейно независимым осям, и в необходимых случаях снижая нагрузку, можно во время процесса ковки стимулировать комплексные процессы осадки, пробития и формования в материале, из которого изготовлена обрабатываемая деталь, которые затем могут привести к лучшему расположению волокон в материале. Соответственно, при надлежащем применении способа эксплуатации и правильной адаптации процесса ковки к конкретным особенностям обрабатываемой заготовки, а также, в определенных случаях, при минимизировании шагов способа, которое может быть осуществлено по возможности без замены штампов и, в частности, без замены станка, можно получить значительно более сложные детали с оптимизированным расположением волокон.

[10] В качестве высадочного или пробивного приводов может применяться любой подходящий привод для ковочных прессов, находящийся на должном техническом уровне, который способен передвигать высадочный или пробивной штампы вдоль их осей с достаточным для процесса ковки усилием. В частности, для этого можно использовать гидравлические или механические приводы, причем при необходимости могут быть использованы также их комбинация или приводы специальной формы.

[11] Предпочтительно предусмотреть для обоих высадочных штампов второй и первый пробивной штампы, соответствующие оси которых расположены параллельно или идентично по отношению к соответствующим первой и второй осям высадочных штампов. Следовательно, подобный ковочный пресс демонстрирует минимум два высадочных штампа и два пробивных штампа, которые соответственно могут воздействовать на обрабатываемую деталь попарно с соответствующей линейно независимой стороны. Это позволяет осуществлять сложные операции осадки, пробития и формования с соответствующим движением материала и достигаемым в результате этого расположением волокон в поковке.

[12] Последнее, в частности, относится к случаю, когда предусмотрены, по меньшей мере, третий высадочный штамп и третий пробивной штамп, оси которых расположены параллельно или идентично друг к другу и, по меньшей мере, не идентично или параллельно к первой или второй оси высадочных штампов и/или к первой или второй оси пробивных штампов. Это позволяет осуществлять взаимодействие с обрабатываемой деталью с третьей стороны, как делая высадку, так и пробивая отверстие или делая разгрузку, чтобы обеспечить формовочное движение, причем эта сторона при необходимости может быть линейно независимо ориентирована к одной из двух первых сторон или быть противоположно направлена к одной из двух первых сторон. В последнем варианте при необходимости все соответствующие оси высадочных и пробивных штампов могут быть расположены идентично, так чтобы соответствующие штампы были расположены точно напротив друг друга.

[13] Предпочтительно, если, по меньшей мере, один высадочный штамп и один пробивной штамп направлены друг к другу коаксиально по одной общей оси, так как подобный вариант обеспечивает хорошее взаимодействие с соответствующими обрабатываемыми деталями при особенно большом количестве операций. При этом, в частности, особенно выгодно, если соответствующий высадочный штамп радиально охватывает соответствующий пробивной штамп относительно этой общей оси, поскольку также можно обеспечить хорошее взаимодействие с соответствующими обрабатываемыми деталями в большом количестве случаев, так что ковочный пресс может быть задействован очень многообразно.

[14] Соответственно выгодно, если по меньшей мере один высадочный штамп и один пробивной штамп воздействуют на обрабатываемую деталь с одной стороны, поскольку это обеспечивает многостороннее применение соответствующего ковочного пресса.

[15] При конкретном воплощении вышеописанных признаков оказалось особенно выгодным расположение по меньшей мере двух высадочных штампов и двух пробивных штампов, способных воздействовать на обрабатываемую деталь с противоположных сторон, на коаксиальных осях штампов, и обеспечение возможности воздействия на обрабатываемую деталь по меньшей мере одной дальнейшей комбинации из одного высадочного штампа и одного пробивного штампа с осью, перпендикулярной к этой общей оси. При этом подразумевается, что последняя ось штампа, в зависимости от варианта осуществления изобретения, может быть направлена горизонтально или вертикально.

[16] Подразумевается, что соответствующие штампы могут воздействовать на соответствующую обрабатываемую деталь со всех возможных сторон, в частности, например, как нижние штампы, также и с нижней стороны, и могут быть соответственно развернуты относительно рабочей зоны ковочного пресса.

[17] Горизонтальное или вертикальное направление, а также ортогональное расположение осей, обуславливают относительно простое устройство станка, который может очень разнообразно применяться. С другой стороны, разумеется, что соответствующие оси штампов могут быть расположены наклонно друг к другу или скрещиваться. Также подразумевается, что не является принудительно необходимым, чтобы высадочный штамп радиально охватывал пробивной штамп, в частности, если обрабатываемая деталь, а также запланированные в отношении к данной детали формовочные процессы или запланированное расположение волокон этого не требуют.

[18] В конкретном случае может быть полезным, если во время нагрузки, осуществляемой, по меньшей мере, одним из высадочных штампов на обрабатываемую деталь, оказывается нагрузка также и пробивного штампа, предпочтительно воздействующего с той же самой стороны. В таком случае пробивной штамп действует совместно с высадочным штампом, оказывая высаживающее воздействие. При необходимости нагрузка может также состоять в том, что высадочный штамп, или также соответственно пробивной штамп, всего лишь противопоставляют движению обрабатываемой детали, инициируемому другими воздействиями, исходящими, например, от другого штампа, усилие или давление.

[19] Предпочтительно, если нагрузки, которые падают на пробивной штамп совместно с высадочным штампом, соответствуют друг другу, так что соответствующий высадочный штамп и соответствующий пробивной штамп взаимодействуют с обрабатываемой деталью как один штамп.

[20] В соответствии с нагрузкой, оказываемой на обрабатываемую деталь с, по меньшей мере, двух разных, линейно независимых ее сторон разными высадочными штампами, имеющими отдельные приводы, в обрабатываемой детали с этих обеих сторон разными пробивными штампами, имеющими отдельные приводы, может быть пробито отверстие. Это также обеспечивает особенно многостороннее взаимодействие с соответствующей обрабатываемой деталью, благодаря чему на одном станке могут коваться относительно сложные детали.

[21] Предпочтительно, на обрабатываемую деталь сначала оказывается нагрузка, по меньшей мере, одного из обоих разных высадочных штампов, имеющих отдельные приводы, а лишь затем в ней пробивается отверстие. Разумеется, при необходимости может быть применена и другая, обратная методика, если это покажется нужным с точки зрения получения желаемого расположения волокон и осуществления необходимых для этого процессов растекания.

[22] В частности, может быть снята нагрузка высадочных штампов на обрабатываемую деталь до, во время и после пробивания отверстия, чтобы таким образом целенаправленно обеспечить отклонение материала, из которого изготовлена обрабатываемая деталь, в сторону, с которой уменьшается эта нагрузка. При этом, разумеется, подобное снятие нагрузки, осуществляемое после пробивания отверстия, производится при достаточной общей нагрузке, и его не следует путать с откатом высадочных штампов для выемки обрабатываемой детали из ковочного пресса.

[23] В частности, полезно, если обрабатываемая деталь после пробивания отверстия по меньшей мере с одной стороны еще раз подвергнется нагрузке одного высадочного штампа, чтобы таким образом было оказано целенаправленное воздействие на свойства материала, из которого изготовлена обрабатываемая деталь.

[24] Разумеется, что осуществление нагрузки высадочными штампами производится предпочтительно в форме высаживания. Однако это не обязательно. Допустимо также, если соответствующая нагрузка предназначена лишь для создания противодавления или для контроля за процессом штамповки.

[25] Предпочтительно, ковочный пресс имеет, по меньшей мере, один объемный штамп, который закрывается и открывается с помощью привода объемного штампа, и который может состоять, в частности, из нескольких частей, например, из верхней и нижней матриц. В частности, он обеспечивает при надлежащем соблюдении технологии почти безоблойную или близкую к конечному контуру штамповку или ковку, причем через штамповку, производимую высадочными и пробивными штампами, материал вковывается в объемный штамп.

[26] Предпочтительно, объемный штамп закрывается и открывается с помощью, по меньшей мере, одного привода, который не является ни приводом высадочного штампа, ни приводом пробивного штампа, так что объемный штамп может закрываться и открываться полностью независимо от высаживания и пробивания отверстий или от движения соответствующих штампов. С другой стороны, допускается, что объемный штамп при закрывании, а при определенных обстоятельствах даже и при открывании, выполняет функции штампования, высаживания и пробивания отверстий, так что соответствующий привод объемного штампа мог бы быть обозначен как привод высадочного штампа или привод пробивного штампа.

[27] Работа многоосного ковочного пресса происходит, как и все ковочные процессы подобного вида, при рабочей температуре обрабатываемой детали свыше 900°С, предпочтительно, свыше 1100°С и, в частности, свыше 1200°С.

[28] Разумеется, что признаки вышеприведенных или описанных в формуле изобретения решений при необходимости могут быть также комбинированы, с тем, чтобы их преимущества соответствующим образом могли быть аккумулированы при реализации изобретения.

[29] Дальнейшие преимущества, цели и свойства предлагаемого изобретения разъясняются с помощью следующего описания примеров его исполнения, изображения которых, в частности, приведены на прилагаемых фигурах, на которых изображено:

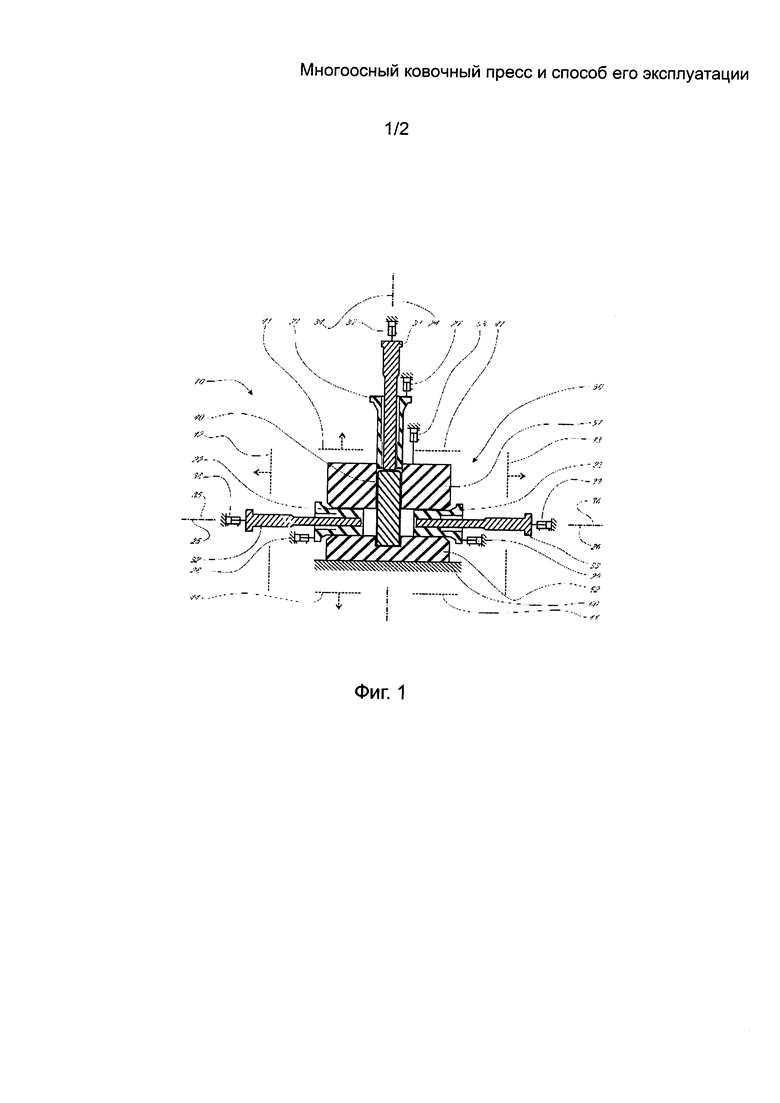

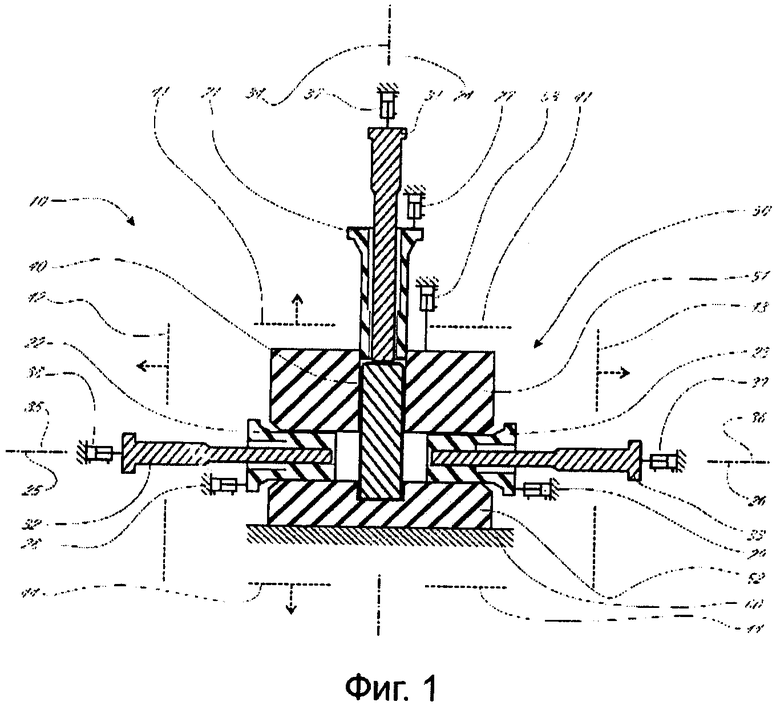

на фиг. 1 - многоосный ковочный пресс, включающий как высадочный штамп, так и пробивной штамп, схематично, в боковой проекции;

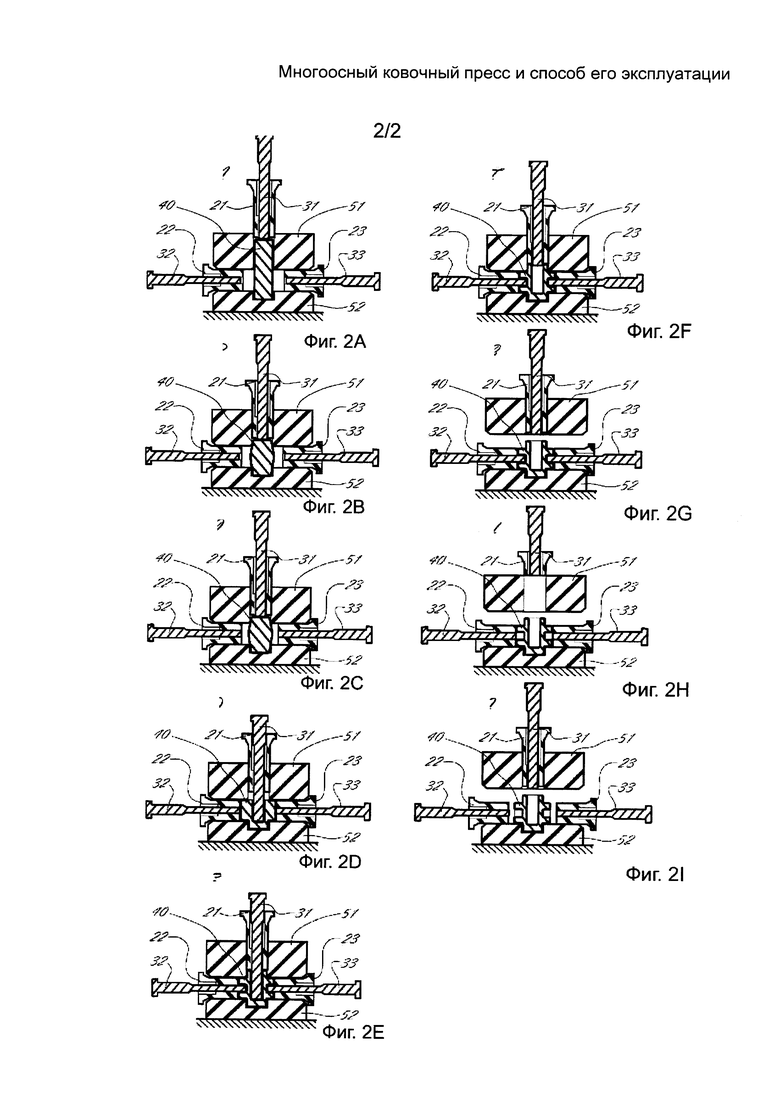

на фиг. 2 - примерная последовательность работы ковочного пресса по фиг. 1.

[30] Изображенный на фигурах ковочный пресс 10 включает высадочные штампы 21, 22, 23, которые могут передвигаться с помощью высадочных приводов 27, 28, 29 по осям высадочных штампов 24, 25, 26. Также ковочный пресс 10 содержит пробивные штампы 31, 32, 33, которые могут передвигаться с помощью пробивных приводов 37, 38, 39 по осям пробивных штампов 34, 35, 36.

[31] В качестве высадочных или пробивных приводов 27, 28, 29, 37, 38, 39 рассматриваются все виды приводов, которые подходят для ковочных прессов 10 подобного типа. В предлагаемом исполнении используются гидравлические приводы.

[32] Далее ковочный пресс 10 включает объемный штамп 50, состоящий из верхней матрицы 51 и нижней матрицы 52, причем нижняя матрица 52 в данном ковочном прессе 10 связана непосредственно с рамой 60 ковочного пресса 10, в то время как верхняя матрица 51 с помощью привода объемного штампа 53 передвигается относительно рамы пресса 60.

[33] И высадочные приводы 27, 28, 29, и пробивные приводы 37, 38, 39 опираются на раму пресса 60, причем подразумевается, что данная рама не обязательно должна быть монолитной. Скорее рама пресса 60 может состоять из нескольких частей, и, в частности, включать в себя и части здания, такие как фундамент или стены, или отдельную систему стоек. Это, в конце концов, должно зависеть от конкретного предназначения и условий эксплуатации ковочного пресса 10.

[34] Посредством высадочных штампов 21, 22, 23 и пробивных штампов 31, 32, 33 ковочный пресс 10 может с трех сторон обрабатываемой детали 41, 42, 43 взаимодействовать с обрабатываемой деталью 40. Впрочем, через объемный штамп производится воздействие на обрабатываемую деталь 44 со всех сторон, то есть также с одной из других, не изображенных сторон обрабатываемой детали, которые находятся выше или ниже плоскости чертежа. Очевидно, что расположенные противоположно друг другу стороны обрабатываемой детали 42, 43 и 41, 44 линейно зависимы, то есть нормальные векторы представляемых ими плоскостей являются линейно зависимыми, и эти плоскости не пересекаются, а являются параллельными или идентичными, в то время как стороны обрабатываемой детали 41 и 42 или 43 являются, например, линейно независимыми, так что соответствующие плоскости пересекаются в пространстве.

[35] Разумеется, что ковочный пресс 10 в отличающейся модификации может иметь дополнительные высадочные или пробивные штампы, которые, в частности, могут воздействовать с нижней стороны, т.е. со стороны обрабатываемой детали 44 или с других сторон, т.е., в частности, сверху или снизу относительно плоскости чертежа.

[36] В данной модификации объемный штамп 50 не производит непосредственно высаживающего воздействия, но оказывает противодействие движениям материала, из которого состоит обрабатываемая деталь, обусловленным процессом ковки. Разумеется, что в отличающейся модификации и объемный штамп также может оказывать высаживающее воздействие, например, на первом шаге рабочего процесса.

[37] В изображенном в качестве примера на фиг.2 рабочем процессе обрабатываемая деталь 40 сперва помещается в углубление, не обозначенное цифрами, которое предназначено для придания обрабатываемой детали 40 правильного положения и является составной частью конечного контура. В отличающейся модификации может быть предусмотрен также отдельный фиксатор обрабатываемой детали. Также могут быть предусмотрены устройства, например зажим или тому подобное, благодаря которым обеспечивается надежная фиксация обрабатываемой детали 40 в правильном положении. В первом варианте обрабатываемая деталь вставляется через отверстие верхней матрицы 51, в которой могут передвигаться высадочный штамп 21 и пробивной штамп 31, причем она вставляется при закрытом положении объемного штампа 50. В альтернативном варианте обрабатываемая деталь 40 вставляется при открытом положении объемного штампа 40, так что после этого сначала происходит закрывание объемного штампа 50. В зависимости от конкретной модификации или требований рабочего процесса уже при этом может быть проведена операция высаживания обрабатываемой детали 40.

[38] В описании данного способа, включая следующие его шаги, речь идет о способе ковки, который преимущественно осуществляется при температурах свыше 1100°С.

[39] В примере исполнения изобретения, изображенном на фиг.2, сначала к обрабатываемой детали 40 вместе подходят высадочный штамп 21 и пробивной штамп 31 со стороны обрабатываемой детали 41 и высаживают ее с соответствующей нагрузкой, так что обрабатываемая деталь 40 высаживается как высадочным штампом 21, так и пробивным штампом 31.

[40] В зависимости от условий конкретного рабочего процесса высадочные штампы 22, 23 и пробивные штампы 31, 32 также могут уже на этом шаге взаимодействовать с обрабатываемой деталью 40 или оказывать воздействие на нее или перемещаться каким-либо другим образом. В предлагаемом примере исполнения изобретения высадочные и пробивные штампы 22, 23, 32, 33 сначала приводятся в определенное предварительное положение (фиг. 2С).

[41] После того как обрабатываемая деталь 40 желаемым образом подверглась высаживанию высадочными и пробивными штампами 21, 22, 23, 31, 32, 33, причем в отличие от примера исполнения изобретения, изображенного на фиг.2, основная высаживающая работа также может быть выполнена высадочными и пробивными штампами 22, 23, 32, 33, следует процесс пробития отверстия, при котором пробивные штампы 31 (см. фиг. 2D) и 32, 33 (см. фиг. 2Е) выходят из положения, занимаемого ими во время высаживания, и погружаются в обрабатываемую деталь 40. В предлагаемом примере исполнения изобретения сначала производится пробивание отверстия сверху (сторона обрабатываемой детали 41), и лишь затем с обеих сторон 42, 43 одновременно. Разумеется, что при отличающихся граничных условиях также и здесь возможны отличия в способе эксплуатации ковочного пресса.

[42] В частности, также допустимо, что во время пробивания отверстия высадочные штампы 21, 22, 23 в зависимости от конкретных требований и конкретного воздействия, которое необходимо оказать на обрабатываемую деталь 40, для уменьшения нагрузки могут быть отведены от обрабатываемой детали 40, причем это будет сделано без полного снятия нагрузки с обрабатываемой детали 40. В частности, тем самым также могут быть инициированы определенные формовочные процессы внутри обрабатываемой детали 40. В свою очередь, это позволяет оказывать целенаправленное воздействие на расположение волокон в материале, из которого изготовлена обрабатываемая деталь 40.

[43] После высаживания и пробивания отверстия в примере исполнения изобретения, изображенном на фиг. 2, высадочные и пробивные штампы 21, 22, 23, 31, 32, 33 отводятся назад, и объемный штамп 50 открывается. После этого соответствующим образом отформованная обрабатываемая деталь 40 может быть вынута и направлена на дальнейшую обработку.

[44] Очевидно, что благодаря ковочному прессу 10 и применению данного способа при учете необходимой гибкости в отношении последовательности отдельных шагов рабочего процесса, можно изготавливать близко к конечному контуру очень сложные детали, сводя к минимуму их конечную обработку, которые до этого либо совсем не могли быть изготовлены, либо их изготовление было очень трудным и требовало применения нескольких штамповочных станков. Предлагаемая конструкция и способ оптимизированы для фланцев распределителей, например для масла и газа. Подразумевается, что путем небольших изменений может быть реализовано применение других материалов. Готовые обрабатываемые детали 40 отличаются отличным расположением волокон и, тем самым, очень хорошими свойствами материала.

Список обозначений:

10 Ковочный пресс

21 Высадочный штамп

22 Высадочный штамп

23 Высадочный штамп

24 Ось высадочного штампа

25 Ось высадочного штампа

26 Ось высадочного штампа

27 Высадочный привод

28 Высадочный привод

29 Высадочный привод

31 Пробивной штамп

32 Пробивной штамп

33 Пробивной штамп

34 Ось пробивного штампа

35 Ось пробивного штампа

36 Ось пробивного штампа

37 Пробивной привод

38 Пробивной привод

39 Пробивной привод

40 Обрабатываемая деталь

41 Сторона обрабатываемой детали

42 Сторона обрабатываемой детали

43 Сторона обрабатываемой детали

44 Сторона обрабатываемой детали

50 Объемный штамп

51 Верхняя матрица

52 Нижняя матрица

53 Привод объемного штампа

60 Рама пресса (пронумерована как пример).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп последовательного действия | 1990 |

|

SU1808444A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| ПРИМЕНЕНИЕ ОПЕРАЦИИ ПРОБИВАНИЯ ПРИ ИЗГОТОВЛЕНИИ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ ДЛЯ УЛУЧШЕНИЯ ПОПЕРЕЧНОЙ ЭЛЕКТРОПРОВОДНОСТИ КОМПОЗИТНОГО ИЗДЕЛИЯ | 2013 |

|

RU2597312C2 |

| Штамп для изготовления изделий из прутка | 1974 |

|

SU515563A1 |

| ЧЕТЫРЕХБОЙКОВЫЙ ПРЕССОВЫЙ ШТАМП И КОВОЧНЫЙ ПРЕСС | 2014 |

|

RU2600153C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА СТЕРЖНЯ С ФЛАНЦЕМ | 2009 |

|

RU2419505C1 |

| ПРЕСС ДЛЯ ВЫСАДКИ КОНЦА МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2012 |

|

RU2549031C1 |

| СПОСОБ И УСТРОЙСТВО ВЫСАДКИ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УСТУПАМИ, ТАКИХ КАК ВАЛЫ ИЛИ СТЕРЖНИ | 2015 |

|

RU2614224C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА ДЛЯ ВЫРУБКИ И ПРОБИВКИ | 1994 |

|

RU2106921C1 |

Изобретение относится к оборудованию для обработки давлением. Многоосный ковочный пресс содержит высадочные и пробивные штампы. Первый и второй высадочные штампы перемещаются посредством, соответственно, первого и второго высадочных приводов вдоль, соответственно, первой и второй осей. Указанные оси расположены не идентично и не параллельно друг другу. Первый пробивной штамп перемещается посредством первого пробивного привода вдоль первой оси пробивного штампа. Данная ось расположена идентично или параллельно второй оси перемещения второго высадочного штампа. Второй пробивной штамп перемещается вдоль второй оси пробивного штампа, которая расположена идентично или параллельно первой оси перемещения первого высадочного штампа. При обработке детали на данном прессе к ней прикладывают высаживающую нагрузку с двух разных пересекающихся сторон от разных высадочных штампов. С двух указанных сторон детали пробивают отверстия от разных пробивных штампов. В результате обеспечивается возможность изготовления сложных деталей с расположением волокон, обеспечивающим улучшение свойств материала детали. 2 н. и 21 з.п. ф-лы, 2 ил.

1. Многоосный ковочный пресс, содержащий высадочные и пробивные штампы, из которых первый и второй высадочные штампы выполнены с возможностью перемещения посредством, соответственно, первого и второго высадочных приводов вдоль, соответственно, первой оси перемещения первого высадочного штампа и второй оси перемещения второго высадочного штампа, расположенных не идентично и не параллельно друг другу, первый пробивной штамп выполнен с возможностью перемещения посредством первого пробивного привода вдоль первой оси пробивного штампа, которая расположена идентично или параллельно второй оси перемещения второго высадочного штампа, а второй пробивной штамп выполнен с возможностью перемещения вдоль второй оси пробивного штампа, которая расположена идентично или параллельно первой оси перемещения первого высадочного штампа.

2. Многоосный ковочный пресс по п. 1, характеризующийся тем, что он содержит третий высадочный штамп и третий пробивной штамп, третьи оси которых расположены идентично или параллельно друг другу и не идентично и не параллельно первой или второй оси перемещения соответствующего высадочного штампа и/или первой или второй оси соответствующего пробивного штампа.

3. Многоосный ковочный пресс по п. 1, характеризующийся тем, что по меньшей мере один высадочный штамп и по меньшей мере один пробивной штамп расположены на одной общей оси и направлены друг к другу, при этом высадочный штамп выполнен охватывающим пробивной штамп.

4. Многоосный ковочный пресс по п. 2, характеризующийся тем, что по меньшей мере один высадочный штамп и по меньшей мере один пробивной штамп расположены на одной общей оси и направлены друг к другу, при этом высадочный штамп выполнен охватывающим пробивной штамп.

5. Многоосный ковочный пресс по п. 1, характеризующийся тем, что по меньшей мере один высадочный штамп и один пробивной штамп выполнены с возможностью воздействия на обрабатываемую деталь с одной стороны.

6. Многоосный ковочный пресс по п. 2, характеризующийся тем, что по меньшей мере один высадочный штамп и один пробивной штамп выполнены с возможностью воздействия на обрабатываемую деталь с одной стороны.

7. Многоосный ковочный пресс по п. 3, характеризующийся тем, что по меньшей мере один высадочный штамп и один пробивной штамп выполнены с возможностью воздействия на обрабатываемую деталь с одной стороны.

8. Многоосный ковочный пресс по п. 4, характеризующийся тем, что по меньшей мере один высадочный штамп и один пробивной штамп выполнены с возможностью воздействия на обрабатываемую деталь с одной стороны.

9. Многоосный ковочный пресс по любому из пп. 1-8, характеризующийся тем, что он содержит по меньшей мере один штамп для объемной штамповки, выполненный с возможностью открытия и закрытия посредством привода.

10. Многоосный ковочный пресс по любому из пп. 1-8, характеризующийся тем, что он выполнен с возможностью обработки деталей при рабочей температуре свыше 900°С, предпочтительно свыше 1100°С, в частности свыше 1200°С.

11. Многоосный ковочный пресс по п. 9, характеризующийся тем, что он выполнен с возможностью обработки деталей при рабочей температуре свыше 900°С, предпочтительно свыше 1100°С, в частности свыше 1200°С.

12. Способ обработки детали с использованием многоосного ковочного пресса по п. 1, включающий приложение к обрабатываемой детали с двух разных пересекающихся сторон высаживающей нагрузки от разных высадочных штампов и пробивку с двух указанных сторон обрабатываемой детали отверстий посредством разных пробивных штампов.

13. Способ обработки детали по п. 12, характеризующийся тем, что при воздействии на обрабатываемую деталь высадочной нагрузки от по меньшей мере одного высадочного штампа на нее воздействуют пробивной нагрузкой от пробивного штампа, преимущественно соответствующей высадочной нагрузке.

14. Способ обработки детали по п. 12, характеризующийся тем, что сначала на обрабатываемую деталь воздействуют высаживающей нагрузкой от по меньшей мере одного из двух высадочных штампов, после чего в ней пробивают отверстие.

15. Способ обработки детали по п. 13, характеризующийся тем, что сначала на обрабатываемую деталь воздействуют высаживающей нагрузкой от по меньшей мере одного из двух высадочных штампов, после чего в ней пробивают отверстие.

16. Способ обработки детали по п. 12, характеризующийся тем, что высаживающую нагрузку на обрабатываемую деталь от высадочных штампов снимают до пробивки отверстия, или во время пробивки, или после пробивки.

17. Способ обработки детали по п. 13, характеризующийся тем, что высаживающую нагрузку на обрабатываемую деталь от высадочных штампов снимают до пробивки отверстия, или во время пробивки, или после пробивки.

18. Способ обработки детали по п. 14, характеризующийся тем, что высаживающую нагрузку на обрабатываемую деталь от высадочных штампов снимают до пробивки отверстия, или во время пробивки, или после пробивки.

19. Способ обработки детали по п. 15, характеризующийся тем, что высаживающую нагрузку на обрабатываемую деталь от высадочных штампов снимают до пробивки отверстия, или во время пробивки, или после пробивки.

20. Способ обработки детали по любому из пп. 12-19, характеризующийся тем, что на обрабатываемую деталь после пробивки отверстия воздействуют высаживающей нагрузкой от высадочного штампа по меньшей мере с одной стороны обрабатываемой детали.

21. Способ обработки детали по п. 19, характеризующийся тем, что обработку деталей осуществляют при рабочей температуре свыше 900°С, предпочтительно свыше 1100°С, в частности свыше 1200°С, при этом при обработке осуществляют формование детали с получением контура, близкого к конечному.

22. Способ обработки детали по п. 20, характеризующийся тем, что обработку деталей осуществляют при рабочей температуре свыше 900°С, предпочтительно свыше 1100°С, в частности свыше 1200°С, при этом при обработке осуществляют формование детали с получением контура, близкого к конечному.

23. Способ обработки детали по любому из пп. 12-18, характеризующийся тем, что обработку деталей осуществляют при рабочей температуре свыше 900°С, предпочтительно свыше 1100°С, в частности свыше 1200°С, при этом при обработке осуществляют формование детали с получением контура, близкого к конечному.

| СХЕМА ФАЗОВОЙ АВТОМАТИЧЕСКОЙ ПОДСТРОЙКИ ЧАСТОТЫ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2005 |

|

RU2310983C2 |

| СПОСОБ ЗАКРЫТОЙ ШГА.\\ПОВКИ | 1971 |

|

SU419289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2093301C1 |

Авторы

Даты

2017-11-17—Публикация

2015-09-24—Подача