Изобретение относится к органической химии, в частности к способам получения бета-фенилэтиламина, который широко используется в качестве исходного сырья в фармацевтической промышленности.

Известен способ получения бета-фенилэтиламина (патент EP 2540698) восстановлением производных 4-метил-5-фенил-2-оксазолидона. Процесс ведут с использованием смеси газообразного водорода, этанола и метанола в присутствии катализатора при комнатной температуре. В качестве катализатора используется палладий на угле. Недостатками данного способа являются:

- высокая стоимость используемого катализатора;

- использование в качестве исходного соедениения дорогостоящего кетона.

Известен способ получения бета-фенилэтиламина (патент CN 1704396) с использованием в качестве исходного сырья фенилацетонитрила, абсолютного метанола и жидкого аммиака, в качестве катализатора используют никель с наноразмерными частицами. Данный способ обладает рядом недостатков:

- использование дорогого наноструктурного катализатора;

- использование безводного метанола;

- все вышеперечисленное сильно увеличивает стоимость готового продукта.

Известен способ получения бета-фенилэтиламина (авторское свидетельство SU 98522), заключающийся в том, что бензол и его алкил или алкоксизамещенные производные подвергают взамимодействию с 1,2-алкилениминами в присуствии конденсирующих средств - хлористого алюминия или хлористого цинка. Реакцию проводят при температуре 120°C-130°C в течение 7 часов. Выход составляет 63-70% от теоретического. Недостатками данного способа являются:

- длительность проведения процесса;

- низкая производительность;

- высокая себестоимость готового продукта.

Известен способ получения бета-фенилэтиламина (патент CN 103641725) путем восстановления фенилацетамида боргидридом цинка. При этом раствор боргидрида цинка в тетрагидрофуране смешивают с фенилацетамидом и толуолом, затем медленно нагревают до температуры в 96°C при перемешивании и выдерживают 3,5-4,5 часа, после этого реакционный раствор охлаждают до комнатной температуры, выливают в 10%-ную соляную кислоту, экстрагируют хлороформом, подщелачивают 20%-ным раствором гидроксида натрия до pH 11-12, продолжают экстрагировать хлороформом. Экстракцию проводят не менее пяти раз. Объединенные экстракты сушат над безводным сульфатом магния. Затем вакуумной перегонкой отгоняют бета-фенилэтиламин. Выход ~80%.

Недостатками данного способа является:

- использование сухого (абсолютного) тетрагидрофурана увеличивает стимость;

- применение для экстракции хлороформа, включенного в список токсичных растворителей, которые запрещены к сбросу в сточные воды, что требует дополнительной очистки и, следовательно, увеличивает стоимость;

- сложность выделения конечного продукта требует дополнительного аппаратурного оформления, что увеличивает себестоимость целевого вещества;

- представленная в данном методе осушка экстракционных растворов с использованием сульфата магния трудно реализуема в промышленных условиях.

Предлагаемый нами способ производства бета-фенилэтиламина позволяет устранить эти недостатки. Фенилацетонитрил восстанавливают газообразным водородом в присутствии никелевого катализатора в метаноле. Мольное соотношение фенилацетонитрил:водород=1:2. Реакция проходит при температуре 60°-130°C, и начинается при давлении 25 атм, затем по мере того, как водород вступает в реакцию, давление падает (диапазон рабочего давления 5-25 атм). Водород, по мере его расходования, непрерывно вводят в зону реакции. Реакция продолжается 3-4 часа. Реакционную массу сливают, отфильтровывют катализатор и отгоняют метанол. Целевой продукт выделяют методом перегонки. По сравнению с прототипом выделение менее длительное и более простое, что уменьшает общее время получения бета-фенилэтиламина, а значит увеличивает производительность и уменьшает себестоимость. Выход составляет ~70%, содержание основного вещества 99%. В качестве побочного продукта получается дибензиламин (выход ~30%, содержание основного вещества 99%), который используется при приготовлении дезинфекционных средств. Все это уменьшает себестоимость целевого продукта.

Предложенный способ подтверждается следующими примерами.

Пример 1.

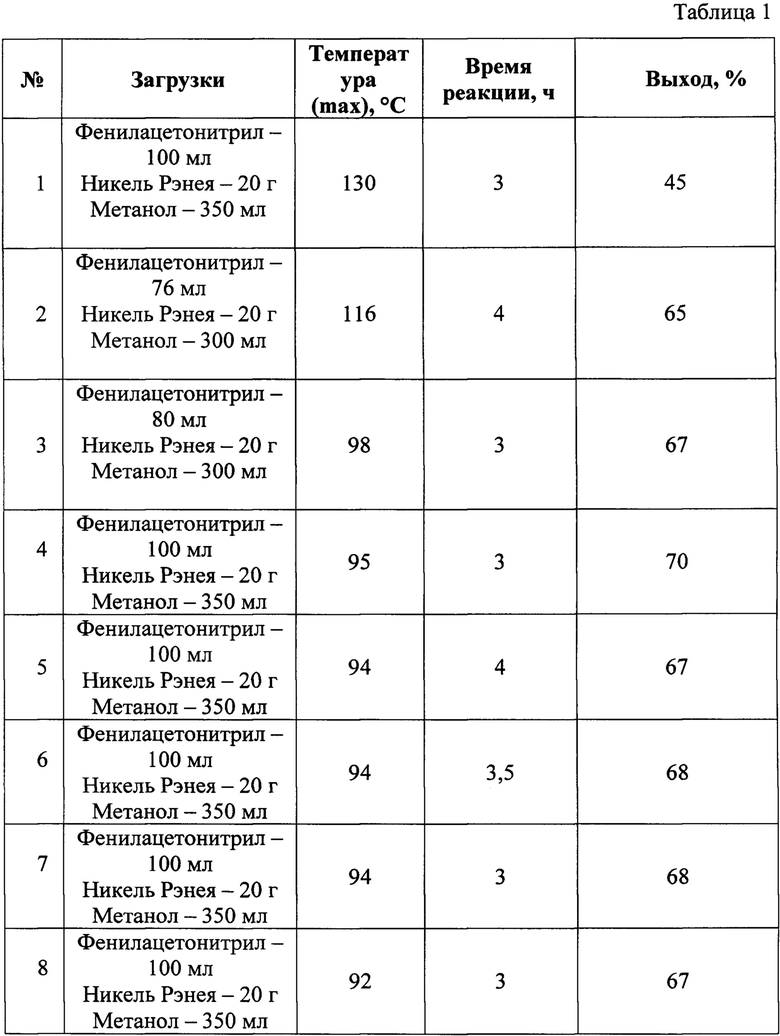

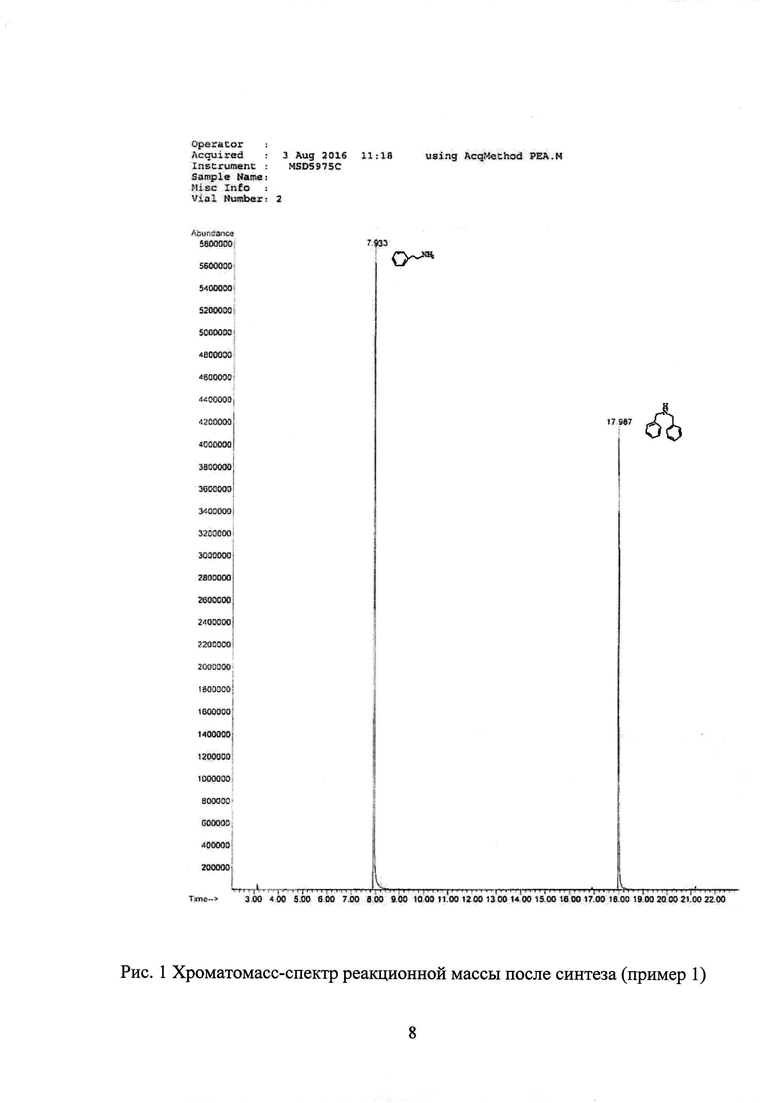

В автоклав загружают 100 мл (0,96 моль) фенилацетонитрила, 350 мл метанола, 20 г никелевого катализатора (Никель Рэнея), продувают азотом в течение 10 минут, герметизируют, включают перемешивание, обогрев и заполняют автоклав водородом до давления в 25 атм. Реакцию проводят при температуре 92°C в течение 3 часов. Водород добавляют по мере его расходования на реакцию, диапазон рабочего давления 5-25 атм. Мольное соотношение фенилацетонитрил:водород=1:2. Затем отфильтровывают никелевый катализатор и отгоняют метанол. Далее полученный технический продукт (рис. 1) фракционируют вакуумной перегонкой при 25-30 мм рт.ст. Фракция, собранная при температуре 115°C, представляет собой бета-фенилэтиламин (рис. 2). Выход 70%, содержание основного вещества 99%. В масс-спектрах полученного соединения присутствует пик молекулярного иона [Mz 120], что соответствует бета-фенилэтиламину, nd20=1,532 (Справочник химика. М.: 1964, т. 2, с. 480-481).

Пример 2.

В автоклав загружают 100 мл фенилацетонитрила, 350 мл метанола, 20 г никелевого катализатора (Никель Рэнея), продувают азотом в течене 10 минут, герметизируют, включают перемешивание, обогрев и заполняют автоклав водородом до давления в 25 атм. Реакцию проводят при температуре 130°C в течение 3 часов. Водород добавляют по мере его расходования на реакцию, диапазон рабочего давления 5-25 атм. Мольное соотношение фенилацетонитрил:водород=1:2. Затем отфильтровывают никелевый катализатор и отгоняют метанол. Далее полученный технический продукт фракционируют вакуумной перегонкой при 25-30 мм рт.ст. Фракция, собранная при температуре 115°C, представляет собой бета-фенилэтиламин. Выход 45%, содержание основного вещества 99%. В масс-спектрах полученного соединения присутствует пик молекулярного иона [Mz 120], что соответствует бета-фенилэтиламину.

Пример 3.

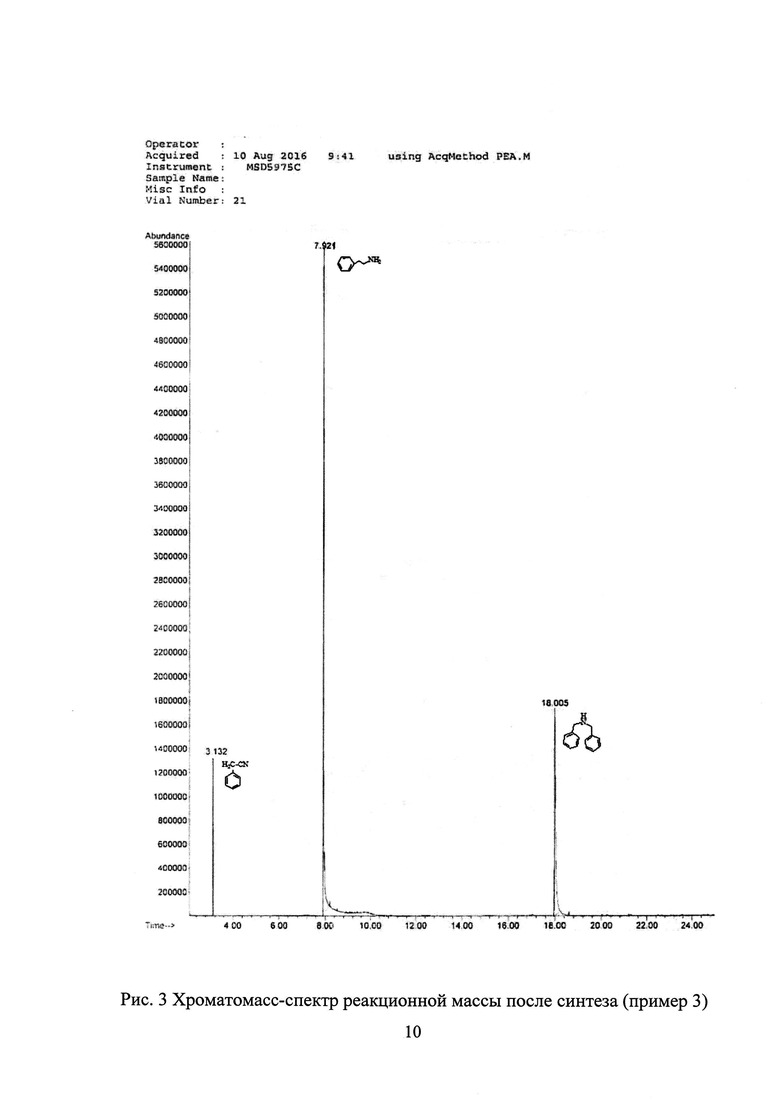

В автоклав загружают 100 мл фенилацетонитрила, 350 мл метанола, 20 г никелевого катализатора (Никель Рэнея), продувают азотом в течение 10 минут, герметизируют, включают перемешивание, обогрев и заполняют автоклав водородом до давления в 25 атм. Реакцию проводят при температуре 60°C в течение 4 часов. Водород добавляют по мере его расходования на реакцию, диапазон рабочего давления 5-25 атм. Мольное соотношение фенилацетонитрил:водород=1:2. Затем отфильтровывают никелевый катализатор и отгоняют метанол. Далее полученный технический продукт фракционируют вакуумной перегонкой при 25-30 мм рт.ст. Фракция, собранная при температуре 115°C, представляет собой бета-фенилэтиламин. Выход 35%, содержание основного вещества 99%. В масс-спектрах полученного соединения присутствует пик молекулярного иона [Mz 120], что соответствует бета-фенилэтиламину. Также в реакционной массе обнаружено 40% исходного фенилацетонитрила (рис. 3).

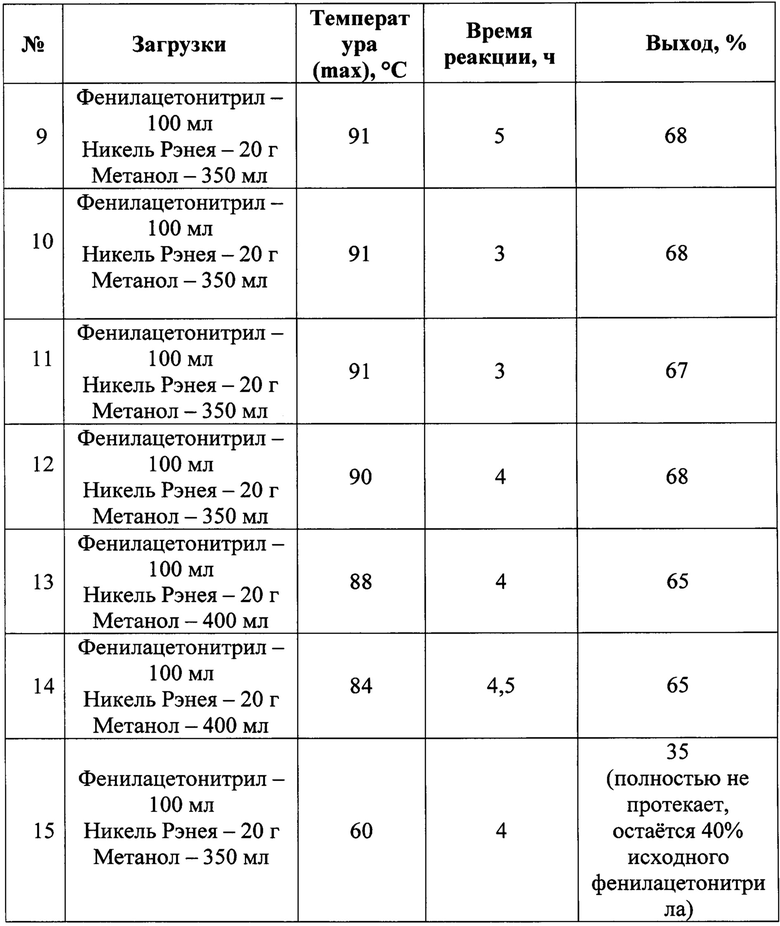

Примеры проведения реакции представлены в таблице 1.

Из приведенной выше таблицы видно, что наибольший выход целевого продукта достигается в диапазоне температур от 90°C до 98°C. При более низкой температуре процесс протекает не до конца. В реакционной смеси остается непрореагировавший фенилацетонитрил, а при повышении температуры выше 98°C возрастает скорость конкурентной реакции, что приводит к увеличению образования дибензиламина.

Предложенный способ обладает следующими преимуществами:

- используется простой способ выделения целевого продукта;

- уменьшается себестоимость целевого продукта;

- увеличивается производительность процесса;

- используются растворители, не включенные в список токсичных растворителей, которые запрещены к сбросу в сточные воды;

- возможность организовать производство на территории РФ из доступного сырья в рамках работ по импортозамещению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 4-амино-2-метилпиридина | 1986 |

|

SU1351927A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-2'-ГИДРОКСИ-5'-МЕТИЛФЕНИЛБЕНЗТРИАЗОЛА | 1996 |

|

RU2107684C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛ-N'-ФЕНИЛ-ПАРА-ФЕНИЛЕНДИАМИНОВ | 2012 |

|

RU2502725C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2016 |

|

RU2632813C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2016 |

|

RU2632880C1 |

| СПОСОБ ПОЛУЧЕНИЯ C-МОЧЕВИНЫ | 2008 |

|

RU2393141C1 |

| Способ получения ксилилендиаминов | 1979 |

|

SU891638A1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДА И НЕПРЕРЫВНЫЙ ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 1994 |

|

RU2145322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛООКТАНОЛА | 2009 |

|

RU2420508C1 |

| СПОСОБ ПОЛУЧЕНИЯ d,l-МЕНТОЛА | 2020 |

|

RU2758864C1 |

Изобретение относится к улучшенному способу получения бета-фенилэтиламина, который широко используется в качестве исходного сырья в фармацевтической промышленности. Способ получения бета-фенилэтиламина заключается в восстановлении фенилацетонитрила газообразным водородом в метаноле в присутствии катализатора - никеля Ренея при температуре от 90°C до 98°C и давлении от 5 до 25 атм при мольном соотношении компонентов фенилацетонитрил:водород=1:2. Способ позволяет получить продукт с выходом до 70% и содержанием основного вещества 99% в течение 3-4 часов. При этом достигается упрощение проводимого способа за счет отсутствия необходимости использования абсолютированого спирта и аммиака, а также использования более простого катализатора. 1 табл., 3 ил.

Способ получения бета-фенилэтиламина с помощью реакции восстановления, отличающийся тем, что в качестве исходного сырья используют фенилацетонитрил, который восстанавливают газообразным водородом в метаноле в присутствии катализатора - никеля Ренея при температуре от 90°C до 98°C и давлении от 5 до 25 атм при мольном соотношении компонентов фенилацетонитрил:водород=1:2.

| CN 1704396 A, 07.12.2005 | |||

| Shankare Gowda et al., Application of hydrazinium monoformate as new hydrogen donor with Raney nickel: a facile reduction of nitro and nitrile moieties, Tetrahedron, 2002, vol | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Упаковочный сосуд | 1924 |

|

SU2211A1 |

| Способ контроля свободности рельсовой цепи | 1979 |

|

SU918155A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| CN 103965057 A, 06.08.2014 | |||

| ATSUKO NOSE et al., Studies of Reduction with the Diborane-Transition Metal Salt System, Chem | |||

| Pharm | |||

| Bull., 1986, 34,No.9, s | |||

| ПОГОНЯЛКА ДЛЯ ТКАЦКОГО СТАНКА | 1926 |

|

SU3905A1 |

| RU 2008100537 A, 27.07.2009 | |||

| WO 2006134144 A2 | |||

| CN 103880745 A, 25.06.2014. | |||

Авторы

Даты

2018-06-27—Публикация

2017-02-28—Подача