Область техники

Настоящее изобретение относится к изготовлению стального изделия, более конкретно, к технологической линии, предпочтительно для изготовления толстостенных стальных изделий, и к способу изготовления толстостенных изделий из нержавеющей стали при использовании технологической линии. В описании изобретения термин «стальное изделие» включает в себя стальные пластины, стальные стержни и стальные трубы. Кроме того, термин «толстостенный» обозначает то, что толщина стенки стального изделия превышает 15 мм и является не большей, чем 60 мм.

Уровень техники

С недавних пор с учетом высокой стоимости энергоносителей в виде сырой нефти и тому подобного и исчерпания запасов нефти вследствие увеличения объема потребления энергоносителей в глобальном масштабе наблюдается интенсивная разработка источников энергии в нефтяных месторождениях, имеющих большую глубину, (нефтяные месторождения с глубокозалегающими пластами), на которые не обращали внимания, нефтяных месторождениях и газовых месторождениях в агрессивной коррозионной среде, которой является так называемая кислая среда, содержащая сероводород и тому подобное, и нефтяных месторождениях и газовых месторождениях в окрестности Северного полюса, где имеют место суровые погодные условия. От стальных изделий, использующихся на данных нефтяных месторождениях и газовых месторождениях, требуется демонстрация высокой прочности, превосходной коррозионной стойкости (кислотостойкости) и превосходной низкотемпературной ударной вязкости.

Обычно на нефтяных месторождениях и газовых месторождениях в среде, которая содержит газообразный диоксид углерода СО2, хлорид-ион Cl- и тому подобное, в качестве стального изделия, использующегося для бурения, широко применяли мартенситную нержавеющую сталь с 13% Cr. С недавних пор распространяется использование улучшенной мартенситной нержавеющей стали 13Cr, имеющей химический состав, где уровень содержания С является уменьшенным, а уровни содержания Ni, Mo и тому подобного являются увеличенными.

Например, в патентном документе 1 описывается способ изготовления пластины из мартенситной нержавеющей стали, где коррозионная стойкость мартенситной нержавеющей стали (пластины) при 13% Cr является улучшенной. Пластину из мартенситной нержавеющей стали, описанную в патентном документе 1, изготавливают в результате горячей обработки стали, имеющей химический состав, содержащий в % (масс.) нижеследующее: от 10 до 15% Cr, от 0,005 до 0,05% С, от 4,0 до 9,0% Ni, от 0,5 до 3% Си и от 1,0 до 3% Мо, где эквивалентное количество Ni доводят до значения, составляющего - 10 и более, с последующими воздушным охлаждением до комнатной температуры, после этого горячей обработкой при температуре, которая равна температуре Ac1 или превышает ее, где при данной температуре Ac1 доля аустенита становится равной 80%, и, кроме того, горячей обработкой при температуре, при которой доля аустенита становится равной 60% и менее. Таким образом изготовленная мартенситная нержавеющая сталь (пластина) характеризуется наличием микроструктуры, образованной из отпущенной мартенситной фазы, мартенситной фазы и сохраненной аустенитной фазы, где общая доля отпущенной мартенситной фазы и мартенситной фазы находится в диапазоне от 60 до 90%. В соответствии с описанием в патентном документе 1 мартенситная нержавеющая сталь (пластина) делает возможным улучшение коррозионной стойкости и стойкости к сульфидному коррозионному растрескиванию под действием напряжения в углекислотной водной среде и сероводородной водной среде.

В патентном документе 2 описывается способ изготовления трубы из высокопрочной нержавеющей стали для нефтяных скважин, характеризующейся превосходной коррозионной стойкостью. Трубу из высокопрочной нержавеющей стали, описанную в патентном документе 2, изготавливают в результате нагревания стали, имеющей химический состав, содержащий в % (масс.) нижеследующее: от 0,005 до 0,05% С, от 0,05 до 0,5% Si, от 0,2 до 1,8% Mn, 0,03% и менее Р, 0,005% и менее S, от 15,5 до 18% Cr, от 1,5 до 5% Ni, от 1 до 3,5% Мо, от 0,02 до 0,2% V, от 0,01 до 0,15% N, 0,006% и менее О, где удовлетворяются соотношения Cr + 0,65Ni + 0,6Мо + 0,55Cu - 20С≥19,5 и Cr + Мо + 0,3Si - 43,5С - 0,4Mn - Ni - 0,3Cu - 9N≥11,5, с последующей горячей обработкой для получения бесшовной стальной трубы, охлаждением до комнатной температуры со скоростью охлаждения, равной или большей скорости охлаждения при воздушном охлаждении, повторным нагреванием до температуры, составляющей 850°С и более, охлаждением до температуры, равной или меньшей 100°С, со скоростью охлаждения, равной или большей скорости охлаждения при воздушном охлаждении, а после этого обработкой в виде закалки с отпуском, где бесшовную стальную трубу нагревают до температуры, составляющей 700°С и менее. Труба из высокопрочной нержавеющей стали характеризуется наличием микроструктуры, содержащей от 10% до 60% ферритной фазы при расчете на объемную долю, при этом балансовый компонент представляет собой мартенситную фазу, и пределом текучести, составляющим 654 МПа и более. В соответствии с описанием в патентном документе 2 труба из высокопрочной нержавеющей стали для нефтяных скважин характеризуется высокой прочностью, достаточной коррозионной стойкостью, также и в высокотемпературной агрессивной коррозионной среде вплоть до температуры 230°С при содержании СО2 и хлорид-иона Cl-, и, кроме того, высокой ударной вязкостью при поглощенной энергии, составляющей 50 Дж и более, при температуре - 40°С.

Ссылочная документация.

Патентный документ 1: Японская выложенная патентная заявка №10-1755

Патентный документ 2: Японский патент №5109222 (японская выложенная патентная заявка №2005-336595)

Раскрытие изобретения

Техническая проблема

В качестве стальных изделий для нефтяных скважин, имеющих большую глубину, с недавних пор широко используют толстостенные стальные изделия. Что касается изготовления толстостенного стального изделия, то в случае изготовления стального изделия при использовании обычной горячей обработки по мере увеличения толщины стенки стального изделия будет трудно придавать центральному участку толщины стенки стального изделия желаемую деформационную проработку, и, таким образом, имеет место тенденция к укрупнению микроструктуры центрального участка толщины стенки стального изделия. В соответствии с этим, ударная вязкость центрального участка толщины стенки толстостенного стального изделия подвержена ухудшению в сопоставлении с ударной вязкостью центрального участка толщины стенки тонкостенного стального изделия.

Задача патентных документов 1 и 2 заключается в их применении для стального изделия, имеющего толщину стенки, составляющую максимум 12,7 мм. Ни патентный документ 1, ни патентный документ 2 не относятся к толстостенному стальному изделию, имеющему толщину стенки, превышающую 15 мм. В частности, ни патентный документ 1, ни патентный документ 2 не относятся к улучшению свойств толстостенного стального изделия, в частности, к улучшению низкотемпературной ударной вязкости.

Настоящее изобретение было сделано с учетом вышеупомянутых обстоятельств современного уровня техники, и одна задача настоящего изобретения заключается в предложении технологической линии для изготовления толстостенных стальных изделий, имеющих превосходную низкотемпературную ударную вязкостью в центральном участке толщины стенки, и способа изготовления толстостенных изделий из нержавеющей стали при использовании технологической линии.

Решение проблемы

Для решения вышеупомянутой задачи изобретатели настоящего изобретения сначала провели обширные исследования различных факторов, которые оказывают воздействие на ударную вязкость центрального участка толщины стенки толстостенного изделия из нержавеющей стали. В результате изобретатели выступили с идеей о том, что наиболее эффективный способ улучшения ударной вязкости заключается в получении более мелкой микроструктуры.

Изобретатели, кроме того, провели исследования на основании такой идеи и установили то, что микроструктура толстостенной продукции из нержавеющей стали может быть получена более мелкой в результате проведения для стали охлаждения таким образом, чтобы охлаждать поверхность стали со средней скоростью охлаждения, составляющей 1,0°С/с и более, что представляет собой скорость охлаждения, равную или большую скорости охлаждения при воздушном охлаждении, вплоть до температуры, составляющей 600°С и более, и в диапазоне температур охлаждения, составляющем 50°С и более, и в результате проведения горячей обработки охлажденной стали таким образом, чтобы для толстостенных изделий из нержавеющей стали, имеющих толщину стенки, превышающую 15 мм, можно было бы значительно улучшить низкотемпературную ударную вязкость даже в центральной части толщины стенки.

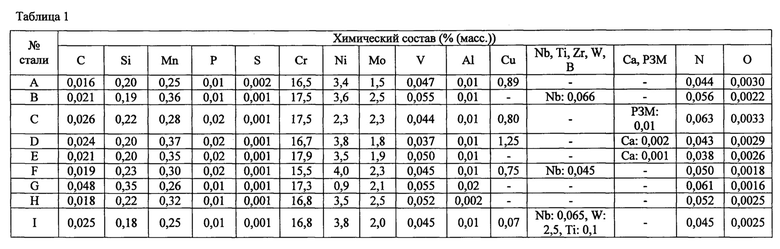

Сначала будет разъяснен результат эксперимента, который был проведен изобретателями и стал основанием для настоящего изобретения.

Образец (толщина стенки: 20 мм) был отобран из пластины из нержавеющей стали, имеющей химический состав, состоящий в % (масс.) из нижеследующего: 0,017% С, 0,19% Si, 0,26% Mn, 0,01% Р, 0,002% S, 16,6% Cr, 3,5% Ni, 1,6% Мо, 0,047% V, 0,047% N, 0,01% Al и Fe в качестве остального. Отобранные образцы нагревали до температуры нагревания 1250°С и выдерживали при температуре нагревания в течение предварительно определенного периода времени (60 мин). После этого образец охлаждали с различными скоростями охлаждения до различных температур прекращения охлаждения от 1200 до 600°С, при которых проводят горячую обработку. После охлаждения образец подвергали закалке с целью фиксации микроструктуры.

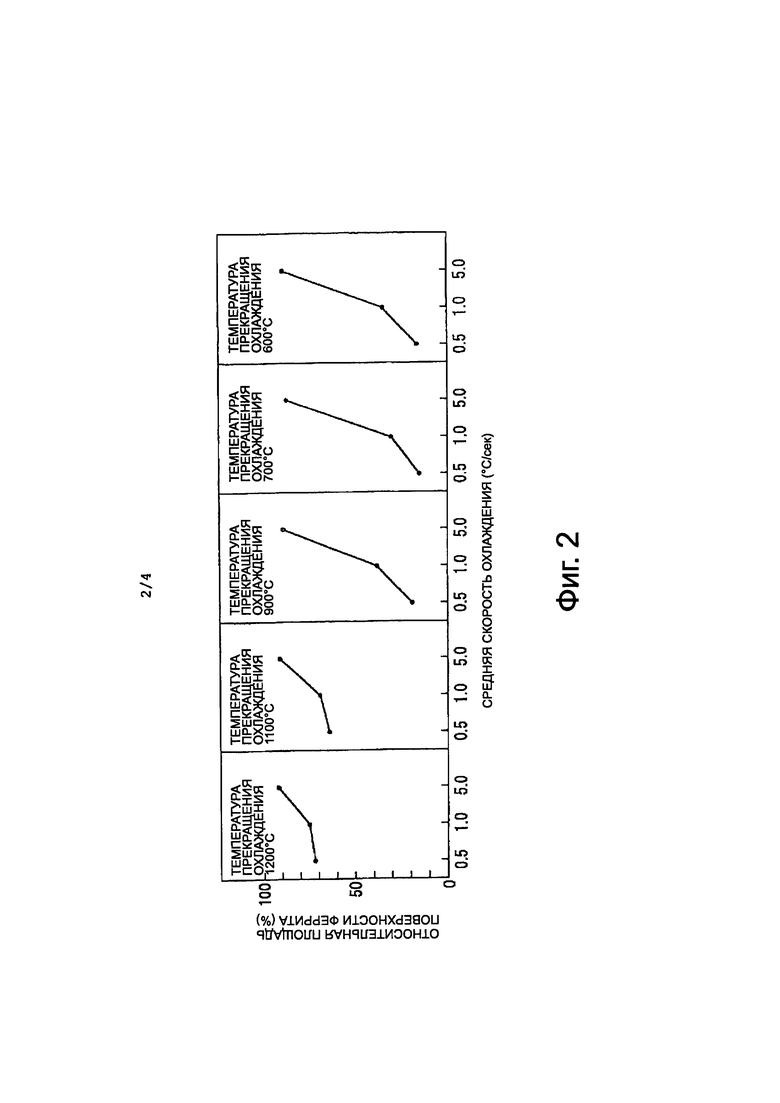

После этого полученный образец полировали и подвергали воздействию коррозии (коррозионно-активная жидкость: реагент Вилелла (1% пикриновой кислоты, от 5 до 15% хлористоводородной кислоты и этанол)) для проведения наблюдения микроструктуры и измерения относительной площади поверхности мартенситной фазы и относительной площади поверхности ферритной фазы. Мартенситную фазу получали в результате закалки вследствие превращения аустенитной фазы, присутствующей при температуре прекращения охлаждения. Полученный результат продемонстрирован на фиг. 2, изображающей соотношение между средней скоростью охлаждения и количеством феррита (относительной площадью поверхности феррита) при каждой температуре прекращения охлаждения.

Исходя из фиг. 2 необходимо понимать то, что в результате охлаждения образца со средней скоростью охлаждения, составляющей 1,0°С/с и более, в температурном диапазоне от температуры нагревания до каждой температуры прекращения охлаждения (температура горячей обработки) относительная площадь поверхности феррита становится большей, чем относительная площадь поверхности феррита, полученная в результате охлаждения образца со средней скоростью охлаждения 0,5°С/с, вне зависимости от температуры прекращения охлаждения. Охлаждением со средней скоростью охлаждения 0,5°С/с является охлаждение, которое моделирует воздушное охлаждение (соответствует воздушному охлаждению), и, таким образом, можно сказать то, что охлаждением со средней скоростью охлаждения 0,5°С/с является охлаждение в условиях, близких к равновесному состоянию.

То есть, в нержавеющей стали, имеющей вышеупомянутый химический состав, обычно доля ферритной фазы велика в области температуры нагревания, и в случае охлаждения стали от температуры нагревания со скоростью охлаждения, по существу равной скорости охлаждения при воздушном охлаждении, по мере уменьшения температуры доля ферритной фазы будет уменьшаться, а доля аустенитной фазы будет увеличиваться. Однако, в результате проведения ускоренного охлаждения со средней скоростью охлаждения, составляющей 1,0°С/с и более, в температурном диапазоне от температуры нагревания до температуры горячей обработки (температура прекращения охлаждения) выделение аустенитной фазы может быть задержано таким образом, чтобы можно было бы получить микроструктуру, характеризующуюся распределением фаз в неравновесном состоянии, где ферритная фаза сохраняется в большом количестве в сравнении с ее количеством в равновесном состоянии.

Изобретатели пришли к идее, что микроструктура легко может быть получена более мелкой при меньшей горячей обработке растяжением в результате проведения горячей обработки (прокатки) для такой стали, имеющей микроструктуру с неравновесным состоянием. То есть, как это считается, в результате приложения деформации к ферритной фазе, присутствующей в неравновесном состоянии, может быть получено большое количество центров кристаллизации для превращения α→γ даже при меньшей горячей деформации, и в результате аустенитную фазу, полученную после превращения, получают более мелкой, благодаря чему улучшается низкотемпературная ударная вязкость нержавеющей стали. Как это установили изобретатели, толстостенные изделия из нержавеющей стали, имеющие превосходную низкотемпературную ударную вязкость, легко могут быть изготовлены при принятии во внимание упомянутого явления.

Как это, кроме того, установили изобретатели, при принятии во внимание такого явления важно изменить обычную технологическую линию путем установки системы охлаждения в промежутке между устройством для нагревания и устройством для горячей обработки или на стороне входа по меньшей мере одного из устройств для горячей обработки, если устройство для горячей обработки может состоять из множества устройств для горячей обработки с учетом необходимости проведения предварительно определенного охлаждения до проведения горячей обработки или до завершения горячей обработки.

Настоящее изобретение было совершено на основании таких открытий и дополнительных исследований. То есть, сущность настоящего изобретения заключается в нижеследующем.

(1) Технологическая линия для изготовления толстостенных стальных изделий, содержащая:

устройство для нагревания, предназначенное для нагревания стали,

устройство для горячей обработки, предназначенное для горячей обработки нагретой стали для получения толстостенного стального изделия,

при этом система охлаждения расположена между устройством для нагревания и устройством для горячей обработки.

(2) Технологическая линия для изготовления толстостенных стальных изделий по п. (1), в которой система охлаждения имеет охлаждающую способность для охлаждения поверхности стали со средней скоростью охлаждения, составляющей 1,0°С/с или более.

(3) Технологическая линия для изготовления толстостенных стальных изделий по п.п. (1) или (2), в которой на выходной стороне устройства для горячей обработки расположено термостатирующее оборудование.

(4) Технологическая линия для изготовления толстостенных стальных изделий по любому из пп. (1)-(3), в которой устройство для горячей обработки состоит из множества устройств для горячей обработки, а система охлаждения расположена на входной стороне по меньшей мере одного из устройств для горячей обработки.

(5) Технологическая линия для изготовления толстостенных стальных изделий по п. (4), в которой устройство для горячей обработки состоит из прошивного устройства, обеспечивающего получение пустотелого элемента или пустотелой стальной трубы в результате прошивки нагретой стали и прокатное устройство, обеспечивающее получение из пустотелого элемента или пустотелой стальной трубы бесшовной стальной трубы, имеющей предварительно определенную форму, при этом система охлаждения расположена между устройством для нагрева и прошивным устройством или между прошивным устройством и прокатным устройством.

(6) Способ изготовления толстостенных высокопрочных стальных изделий в технологической линии по любому из пп. (1)-(4), включающий в себя:

нагревание стали в устройстве для нагревания,

охлаждение нагретой стали в системе охлаждения и

горячую обработку охлажденной стали в устройстве для горячей обработки или последующее пропускание прошедшей горячую обработку стали через термостатирующее оборудование для получения предварительно определенного размера,

при этом сталь имеет химический состав, состоящий в % (масс.) из нижеследующего: 0,050% и менее С, 0,50% и менее Si, от 0,20 до 1,80% Mn, от 15,5 до 18,0% Cr, от 1,5 до 5,0% Ni, 3,5% и менее Мо, от 0,02 до 0,20% V, от 0,01 до 0,15% N, 0,006% и менее О и Fe и неизбежные примеси в качестве остального, нагревание в устройстве для нагревания проводят таким образом, чтобы нагревать сталь при температуре нагревания, находящейся между температурой превращения Ас4 и температурой меньше температуры плавления, а охлаждение в системе охлаждения проводят таким образом, что нагретая сталь охлаждается со средней скоростью охлаждения, составляющей 1,0°С/с и более на поверхности стали вплоть до температуры прекращения охлаждения, составляющей 600°С и более, и в диапазоне температур охлаждения, составляющем 50°С и более, между температурой начала охлаждения и температурой прекращения охлаждения. В данном случае температуру начала охлаждения определяют как температуру поверхности стали до начала охлаждения в системе охлаждения.

(7) Способ изготовления толстостенных высокопрочных стальных изделий в технологической линии по п. (6), в котором сталь охлаждают со средней скоростью охлаждения, составляющей 20°С/с и менее, в результате пропускания подвергнутой горячей обработке стали через термостатирующее оборудование.

(8) Способ изготовления толстостенных высокопрочных стальных изделий в технологической линии по пп. (6) или (7), в котором химический состав, кроме того, содержит в % (масс.) по меньшей мере одну группу, выбираемую из следующих далее групп элементов от А до D:

группа А: от 0,002 до 0,050% Al,

группа В: 3,5% и менее Cu,

группа С: по меньшей мере один элемент, выбираемый из нижеследующего: 0,2% и менее Nb, 0,3% и менее Ti, 0,2% и менее Zr, 3,0% и менее W и 0,01% и менее В,

группа D: по меньшей мере один элемент, выбираемый из нижеследующего: 0,01% и менее Са и 0,01% и менее редкоземельного металла.

Выгодные эффекты от изобретения.

В соответствии с настоящим изобретением легко может быть изготовлено толстостенное стальное изделие, характеризующееся превосходной низкотемпературной ударной вязкостью, что имеет значительный положительный эффект в промышленности. Кроме того, в соответствии с настоящим изобретением микроструктура стального изделия может быть получена более мелкой даже в центральной части по толщине стенки при относительно небольшой величине горячей обработки. В соответствии с этим, настоящее изобретение имеет выгодный эффект, заключающийся в возможности улучшения низкотемпературной ударной вязкости даже в отношении толстостенного стального изделия, где не может быть увеличена величина горячей обработки в центральной области толщины стенки.

Краткое описание чертежей

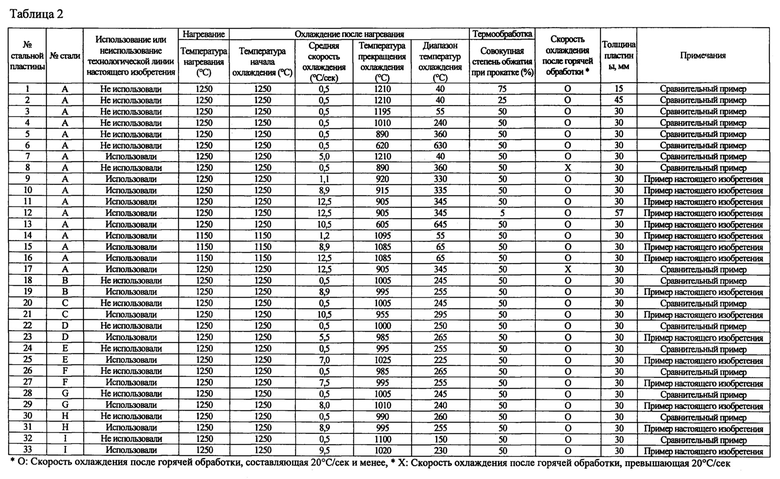

Фиг. 1А представляет собой пояснительный вид, схематически демонстрирующий один пример технологической линии, предназначенной для изготовления толстостенного стального изделия и соответствующей настоящему изобретению.

Фиг. 1В представляет собой пояснительный вид, схематически демонстрирующий еще один пример технологической линии, предназначенной для изготовления толстостенного стального изделия и соответствующей настоящему изобретению.

Фиг. 2 представляет собой график, демонстрирующий соотношение между средней скоростью охлаждения и относительной площадью поверхности феррита при каждой температуре прекращения охлаждения до горячей обработки.

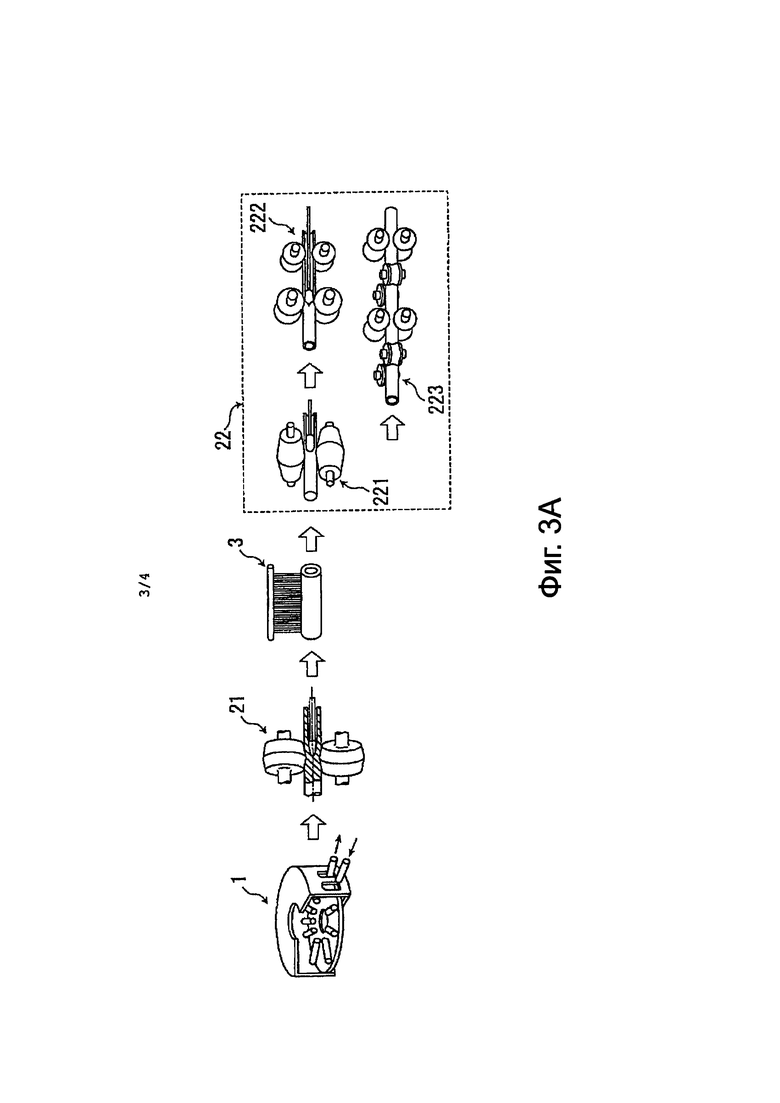

Фиг. 3 представляет собой пояснительный вид, схематически демонстрирующий один пример технологической линии, предназначенной для изготовления толстостенных бесшовных стальных труб и соответствующей настоящему изобретению.

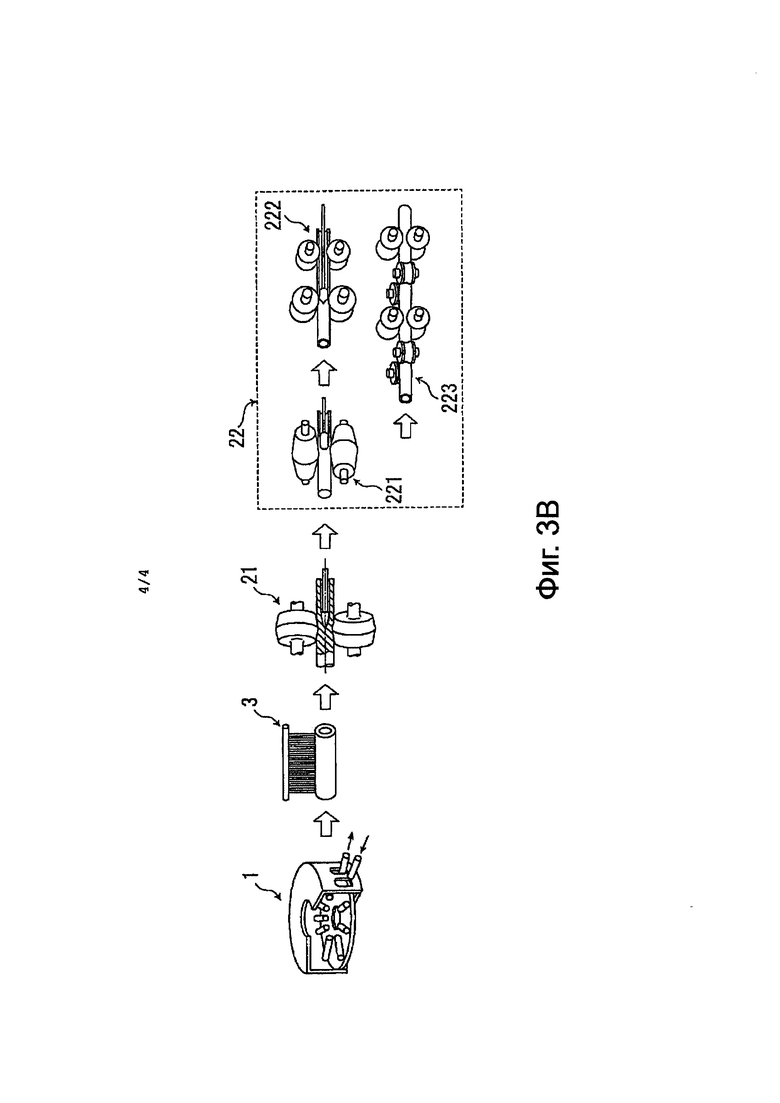

Фиг. 3 представляет собой пояснительный вид, схематически демонстрирующий еще один пример технологической линии, предназначенной для изготовления толстостенных бесшовных стальных труб и соответствующей настоящему изобретению.

Осуществление изобретения

Технологическая линия для изготовления толстостенных стальных изделий по изобретению является технологической линией, где нагретую сталь охлаждают в пределах надлежащего температурного диапазона, и после проводят горячую обработку стали таким образом, чтобы сформовать из стали толстостенное стальное изделие. Один пример технологической линии, предназначенной для изготовления толстостенного стального изделия, показан на фиг. 1А и 1В. Технологическая линия для изготовления толстостенного стального изделия и соответствующая настоящему изобретению, является, как это показано на фиг. 1А, технологической линией, где устройство для нагревания 1, систему охлаждения 3 и устройство для горячей обработки 2 выстраивают в указанном порядке. В альтернативном варианте, в случае устройства для горячей обработки 2, состоящего из двух устройств для горячей обработки, технологической линией, предназначенной для изготовления толстостенного стального изделия, является, как это продемонстрировано на фиг. 1 В, технологическая линия, где устройство для нагревания 1, устройство для горячей обработки 21, система охлаждения 3 и устройство для горячей обработки 22 расположены в указанном порядке. В случае компонования трех и более устройств для горячей обработки будет предполагаться расположение системы охлаждения 3 на стороне входа устройства для горячей обработки, которое устанавливают в надлежащей позиции, согласующейся с соответствующими технологическими условиями.

Достаточно того, чтобы устройство для нагревания 1, использующееся в настоящем изобретении, представляло бы собой нагревательную печь, которая может нагревать сталь, такую как сляб или заготовка, до предварительно определенной температуры. В соответствии с этим, на устройство для нагревания 1 каких-либо конкретных ограничений не накладывают. В случае толстостенного стального изделия в виде бесшовной стальной трубы, например, в качестве устройства для нагревания 1 может быть использована любая одна из обычных нагревательных печей, таких как печь с вращающимся подом или печь с шагающим подом. Кроме того, в качестве устройства для нагревания 1 может быть использована печь индукционного нагрева.

В качестве устройства для горячей обработки 2, использующегося в настоящем изобретении, может быть использовано любое одно из устройств для горячей обработки, которые обычно используют в случае образования из стали толстостенного стального изделия, имеющего предварительно определенный размер. В случае стального изделия в виде стальной пластины в качестве примеров могут быть упомянуты различные устройства для горячей прокатки, такие как листопрокатные станы. В случае стального изделия в виде стального прутка в качестве примеров могут быть упомянуты прокатно-калибрующая машина или устройство для волочения. В случае стального изделия в виде бесшовной стальной трубы в качестве примеров могут быть упомянуты широко известные устройства для прокатки, такие как прошивные устройства, устройства для обжатия по диаметру или устройства для правильной прокатки.

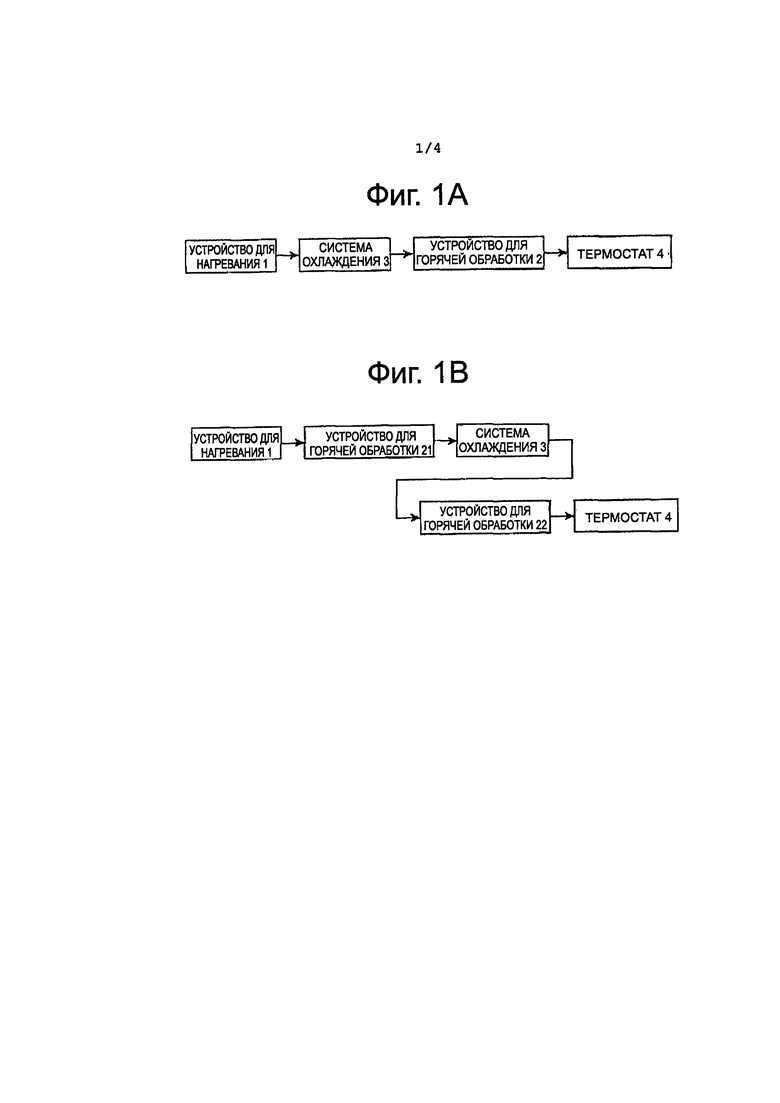

Фиг. 3А и фиг. 3В демонстрируют один пример предпочтительной технологической линии, предназначенной для изготовления толстостенных бесшовных стальных труб.

Достаточно того, чтобы прошивное устройство 21, которое представляет собой один пример устройства для горячей обработки 2, могло бы формовать из нагретой стали пустотелый элемент в результате прошивки нагретой стали. Например, могут быть использованы все широко известные прошивные устройства, в том числе машина для прошивки Маннесманн, относящаяся к типу с наклонными валками, в которой используют бочкообразные валки, конические валки и тому подобные, и машина для прошивки, относящаяся к типу горячего экструдирования. Кроме того, достаточно того, чтобы прокатное устройство 22, которое представляет собой один пример устройства для горячей обработки 2, являлось бы устройством, которое может формовать из пустотелого элемента бесшовной стальной трубы, имеющей предварительно определенную форму, в результате проведения для пустотелого элемента горячей обработки. То есть, в зависимости от назначения, например, могут быть использованы все широко известные устройства для горячей обработки. Широко известное устройство для горячей обработки может быть прокатным устройством, в котором раскатной стан 221, автомат-стан 222, который производит растяжение прошитой пустотелой трубы для получения тонкой и удлиненной трубы, риллинг-стан, который делает внутреннюю и внешнюю поверхности трубы гладкими, (не показан на чертеже) и калибровочный стан 223, который перепрофилирует трубу с приданием предварительно определенного размера, компонуют в данном порядке. Широко известное устройство для горячей обработки также может быть прокатным устройством, в котором компонуют стан для прокатки на оправке (не показан на чертеже), который формует из пустотелой трубы стальную трубу, имеющую предварительно определенный размер, и устройство для обжатия (не показано на чертеже), которое производит доводку внешнего диаметра и толщины стенки в результате реализации определенной величины обжатия при прокатке. В качестве устройства для прокатки 22 предпочитается использовать раскатной стан 221 или стан для прокатки на оправке, что делает возможным достижение большой величины обработки.

Для получения фазового распределения в неравновесном состоянии систему охлаждения 3, использующуюся в настоящем изобретении, размещают между устройством для нагревания 1 и устройством для горячей обработки 2. В случае устройства для горячей обработки, состоящего из множества устройств для горячей обработки, систему охлаждения располагают в надлежащей позиции в соответствии с технологическими условиями. Систему охлаждения 3 предпочитается располагать на стороне входа по меньшей мере одного из множества устройств для горячей обработки. Например, в случае стального изделия в виде бесшовной стальной трубы будут компоновать множество устройств для горячей обработки, то есть, прошивное устройство 21 и прокатное устройство, а систему охлаждения 3 будут размещать между устройством для нагревания 1 и прошивным устройством 21 или между прошивным устройством 21 и прокатным устройством 22.

На тип системы охлаждения 3, использующейся в настоящем изобретении, каких-либо конкретных ограничений не накладывают при том условии, что система охлаждения 3 может обеспечивать охлаждение нагретой стали со скоростью охлаждения, равной желательной или большей ее. В качестве системы охлаждения, которая относительно легко может обеспечивать получение желательной скорости охлаждения, предпочитается использовать систему, относящуюся к типу, который осуществляет охлаждение в результате омывания струей или подачи охлаждающей воды, сжатого воздуха или масляного тумана на внешнюю поверхность или как на внешнюю поверхность, так и на внутреннюю поверхность нагретой стали или стали в середине горячей обработки (в том числе пустотелого элемента).

Для получения фазового распределения в неравновесном состоянии необходимо, чтобы система охлаждения 3, использующаяся в настоящем изобретении, являлась бы системой, которая характеризуется охлаждающей способностью, позволяющей получать среднюю скорость охлаждения, составляющую 1,0°С/с и более, на поверхности и в центре стенки стали, например, нержавеющей стали. При недостаточной охлаждающей способности, такой, что можно только производить охлаждение со скоростью охлаждения, меньшей, чем вышеупомянутая средняя скорость охлаждения, фазовое распределение в неравновесном состоянии не может быть получено, и, таким образом, даже в случае проведения горячей обработки после этого микроструктура стального изделия не может быть получена более мелкой. Несмотря на отсутствие необходимости в конкретном определении верхнего предела скорости охлаждения с точки зрения предотвращения возникновения трещин или изгиба вследствие термического напряжения верхний предел скорости охлаждения предпочтительно задавать составляющим 50°С/сек.

В настоящем изобретении, как это продемонстрировано на фиг. 1А и фиг. 1В, является предпочтительным использовать технологическую линию, где на стороне выхода устройства для горячей обработки 2 расположено термостатирующее оборудование 4. Термостатирующее оборудование 4 располагают по мере надобности для замедления скорости охлаждения после горячей обработки. В случае нержавеющей стали при проведении охлаждения при избыточно высокой скорости после горячей обработки неравновесная ферритная фаза будет охлаждаться без превращения из α (альфа) (феррит) в γ (гамма) (аустенит), что в результате приводит к невозможности образования желательных мелких аустенитных зерен, вследствие чего микроструктура стального изделия не может быть получена более мелкой. Достаточно того, чтобы термостатирующее оборудование обладало бы способностью выдерживать температуру, позволяющую доводить скорость охлаждения до по меньшей мере приблизительно 20°С/сек и менее в центре стенки стального изделия.

Далее будет сделано разъяснение в отношении способа изготовления толстостенного стального изделия, характеризующейся превосходной низкотемпературной ударной вязкостью, при использовании вышеупомянутой технологической линии, соответствующей настоящему изобретению, беря в качестве примера продукцию из высокопрочной нержавеющей стали.

В настоящем изобретении для стали является предпочтительным проводить нагревание при предварительно определенной температуре в устройстве для нагревания, охлаждение в системе охлаждения и горячую обработку в устройстве для горячей обработки или, кроме того, пропускание через термостатирующее оборудование после горячей обработки для изготовления толстостенного стального изделия, имеющего предварительно определенный размер.

В настоящем изобретении при том условии, что химический состав стали может реализовать фазовое распределение в неравновесном состоянии, на предпочтительный химический состав стали каких-либо конкретных ограничений не накладывают. Следующий далее химический состав является в особенности предпочтительным, поскольку легко может быть обеспечено получение фазового распределения в неравновесном состоянии.

«Сталь имеет химический состав, состоящий в % (масс.) из нижеследующего:

0,050% и менее С, 0,50% и менее Si,

от 0,20 до 1,80% Mn, от 15,5 до 18,0% Cr,

от 1,5 до 5,0% Ni, 3,5% и менее Мо,

от 0,02 до 0,20% V, от 0,01 до 0,15% N,

0,006% и менее О,

кроме того, содержащий в % (масс.) по меньшей мере одну группу, выбираемую из следующих далее групп элементов от А до D:

группа А: от 0,002 до 0,050% Al,

группа В: 3,5% и менее Cu,

группа С: по меньшей мере, один элемент, выбираемый из нижеследующего: 0,2% и менее Nb, 0,3% и менее Ti, 0,2% и менее Zr, 3,0% и менее W и 0,01% и менее В,

группа D: по меньшей мере один элемент, выбираемый из нижеследующего: 0,01% и менее Са и 0,01% и менее РЗМ,

и Fe и неизбежные примеси остальное».

Ниже в настоящем документе будут разъясняться причины ограничения химического состава. Если только не будет указано другого, то величину % (масс.) просто указывают в виде «%».

С: 0,050% и менее

С представляет собой важный элемент, относящийся к прочности мартенситной нержавеющей стали. В настоящем изобретении для обеспечения получения желательной прочности уровень содержания С предпочитается задавать составляющим 0,005% и более. С другой стороны, в случае превышения содержания С 0,050% увеличится сенсибилизация во время отпуска вследствие увеличения добавления Ni. С точки зрения коррозионной стойкости уровень содержания С предпочитается задавать по возможности более низким. В соответствии с этим, уровень содержания С ограничивается значением, составляющим 0,050% и менее. Уровень содержания С предпочтительно находится в диапазоне от 0,030 до 0,050%.

Si: 0,50% и менее

Si представляет собой элемент, который выполняет функцию раскислителя. Поэтому уровень содержания Si предпочитается задавать составляющим 0,05% и более. В случае превышения содержания Si 0,50% ухудшится коррозионная стойкость, а также ухудшится пригодность к горячей обработке. В соответствии с этим, уровень содержания Si ограничивается значением, составляющим 0,50% и менее. Уровень содержания Si предпочтительно находится в диапазоне от 0,10 до 0,30%.

Mn: от 0,20 до 1,80%

Mn представляет собой элемент, который обладает функцией увеличения прочности. Для получения такого эффекта увеличения прочности уровень содержания Mn необходимо задавать составляющим 0,20% и более. С другой стороны, в случае превышения содержания Mn 1,80% Mn будет оказывать неблагоприятное воздействие на ударную вязкость. В соответствии с этим, уровень содержания Mn ограничивается значением в диапазоне от 0,20 до 1,80%. Уровень содержания Mn предпочтительно находится в диапазоне от 0,20 до 1,00%.

Cr: от 15,5 до 18,0%

Cr представляет собой элемент, который формирует защитное покрытие и обладает функцией улучшения коррозионной стойкости. Кроме того, Cr представляет собой элемент, который присутствует в состоянии твердого раствора и, таким образом, увеличивает прочность стали. Для получения данных эффектов уровень содержания Cr необходимо задавать составляющим 15,5% и более. С другой стороны, в случае превышения содержания Cr 18,0% ухудшится пригодность к горячей обработке таким образом, что прочность дополнительно ухудшится. В соответствии с этим, уровень содержания Cr ограничивается значением в диапазоне от 15,5 до 18,0%. Уровень содержания Cr предпочтительно находится в диапазоне от 16,6 до 18,0%.

Ni: от 1,5 до 5,0%

Ni представляет собой элемент, который обладает функцией упрочнения защитного покрытия и, таким образом, улучшения коррозионной стойкости. Кроме того, Ni также представляет собой элемент, который присутствует в состоянии твердого раствора и, таким образом, увеличивает прочность стали и, кроме того, улучшает ударную вязкость. Данные эффекты могут быть получены в случае уровня содержания Ni, составляющего 1,5% и более. С другой стороны, в случае превышения содержания Ni 5,0% уменьшится стабильность мартенситной фазы, и уменьшится прочность. В соответствии с этим, уровень содержания Ni ограничивается значением в диапазоне от 1,5 до 5,0%. Уровень содержания Ni предпочтительно находится в диапазоне от 2,5 до 4,5%.

Мо: 3,5% и менее

Мо представляет собой элемент, который улучшает сопротивляемость точечной коррозии, обусловленной ионом Cl-, (стойкость к точечной коррозии). Для получения такого эффекта стойкости к точечной коррозии уровень содержания Мо предпочитается задавать составляющим 1,0% и более. С другой стороны, в случае превышения содержания Мо 3,5% уменьшится прочность, и резко повысится стоимость материала. В соответствии с этим, уровень содержания Мо ограничивается значением, составляющим 3,5% и менее. Уровень содержания Мо предпочтительно находится в диапазоне от 2,0 до 3,5%.

V: от 0,02 до 0,20%

V представляет собой элемент, который увеличивает прочность и улучшает коррозионную стойкость. Для получения данных эффектов уровень содержания V необходимо задавать составляющим 0,02% и более. С другой стороны, в случае превышения V 0,20% ухудшится ударная вязкость. В соответствии с этим, уровень содержания V ограничивается значением в диапазоне от 0,02 до 0,20%. Уровень содержания V предпочтительно находится в диапазоне от 0,02 до 0,08%.

N: от 0,01 до 0,15%

N представляет собой элемент, который значительно улучшает стойкость к точечной коррозии. Для получения такого эффекта стойкости к точечной коррозии уровень содержания N необходимо задавать составляющим 0,01% и более. С другой стороны, в случае превышения уровнем содержания N 0,15% N будет образовывать различные нитриды, таким образом, уменьшая ударную вязкость. Уровень содержания N предпочтительно находится в диапазоне от 0,02 до 0,08%.

О: 0,006% и менее

О присутствует в стали в форме оксидов и, таким образом, оказывает неблагоприятное воздействие на различные свойства. Таким образом, уровень содержания О предпочитается уменьшать по возможности до более низкого значения. В частности, в случае превышения уровнем содержания О 0,006% значительно ухудшатся пригодность к горячей обработке, ударная вязкость и коррозионная стойкость. В соответствии с этим, уровень содержания О ограничивается значением, составляющим 0,006% и менее.

Вышеупомянутый химический состав является базовым для стали. В дополнение к этому, базовый химический состав может, кроме того, содержать в качестве избранных элементов по меньшей мере одну группу, выбираемую из следующих далее групп элементов от А до D:

группа А: от 0,002 до 0,050% Al,

группа В: 3,5% и менее Cu,

группа С: по меньшей мере, один элемент, выбираемый из нижеследующего: 0,2% и менее Nb, 0,3% и менее Ti, 0,2% и менее Zr, 3,0% и менее W и 0,01% и менее В,

группа D: по меньшей мере, один элемент, выбираемый из нижеследующего: 0,01% и менее Са и 0,01% и менее РЗМ.

Группа А: от 0,002 до 0,050% Al

Al представляет собой элемент, который выполняет функцию раскислителя. Для получения такого эффекта раскисления уровень содержания Al предпочитается задавать значением, составляющим 0,002% и более. Однако, в случае превышения уровнем содержания Al 0,050% Al будет оказывать неблагоприятное воздействие на ударную вязкость. В соответствии с этим, в случае содержания в стали Al желательным будет ограничение уровня содержания Al значением в диапазоне от 0,002 до 0,050%. В случае недобавления Al, при присутствии приблизительно менее, чем 0,002% Al будет допускаться в качестве неизбежной примеси.

Группа В: 3,5% и менее Cu

Cu упрочняет защитное покрытие, подавляет проникновение водорода в сталь и улучшает стойкость к сульфидному коррозионному растрескиванию под действием напряжения. В случае достижения уровнем содержания Cu значения, составляющего 0,5% и более, данные эффекты станут очевидными. В случае превышения уровнем содержания Cu 3,5% будет стимулировано выпадение вторичных фаз по границам зерен для CuS, и, таким образом, ухудшится пригодность к горячей обработке. В соответствии с этим, в случае содержания в стали Cu, предпочтительным будет ограничение уровня содержания Cu значением, составляющим 3,5% и менее. Уровень содержания Си более предпочтительно задавать значением в диапазоне от 0,8% до 1,2%.

Группа С: по меньшей мере, один элемент, выбираемый из нижеследующего: 0,2% и менее Nb, 0,3% и менее Ti, 0,2% и менее Zr, 3,0% и менее W и 0,01% и менее В

Все элементы Nb, Ti, Zr, W и В являются элементами, которые увеличивают прочность, и поэтому сталь по мере надобности может селективно содержать данные элементы. Такой эффект увеличения прочности может быть получен в случае содержания в стали по меньшей мере одного элемента, выбираемого из 0,03% и более Nb, 0,03% и более Ti, 0,2% и более Zr, 0,2% и более W и 0,01% и более В. С другой стороны, в случае превышения уровнем содержания Nb 0,2%, превышения уровнем содержания Ti 0,3%, превышения уровнем содержания Zr 0,2%, превышения уровнем содержания W 3,0% или превышения уровнем содержания В 0,01% ухудшится ударная вязкость. В соответствии с этим, в случае содержания сталью Nb, Ti, Zr, W или В предпочтительным будет уровень содержания Nb, составляющий 0,2% и менее, содержания Ti, составляющего 0,3% и менее, содержания Zr, составляющего 0,2% и менее, содержания W, составляющего 3,0% и менее, и содержания В, составляющего 0,01% и менее.

Группа D: по меньшей мере, один элемент, выбираемый из нижеследующего: 0,01% и менее Са и 0,01% и менее РЗМ

Са и РЗМ обладают функцией преобразования формы сульфидного включения в сферическую. То есть, Са и РЗМ демонстрируют эффект уменьшения способности захватывать водород включением в результате уменьшения деформации решетки матрицы вокруг включения. Сталь по мере надобности может содержать по меньшей мере один элемент, выбираемый из Са и РЗМ. Такой эффект уменьшения способности захватывать водород становится очевидным при уровне содержания Са, составляющем 0,0005% и более, и уровне содержания РЗМ, составляющем 0,001% и более. С другой стороны, в случае превышения уровнем содержания Са 0,01% или превышения уровнем содержания РЗМ 0,01% ухудшится коррозионная стойкость. В соответствии с этим, в случае содержания сталью по меньшей мере одного представителя, выбираемого из Са и РЗМ, предпочтительным будет ограничение уровня содержания Са значением, составляющим 0,01% и менее, и уровня содержания РЗМ значением, составляющим 0,01% и менее.

Балансовый компонент, отличный от вышеупомянутых элементов, образован из Fe и неизбежных примесей. В стали в качестве неизбежных примесей может содержаться 0,03% и менее Р и 0,005% и менее S.

На способ изготовления стали, имеющей вышеупомянутый химический состав, каких-либо конкретных ограничений не накладывают. В качестве стали предпочитается использовать заготовки (круглые заготовки), которые изготавливают таким образом, чтобы расплавленная сталь, имеющая вышеупомянутый химический состав, была бы получена при использовании обычной плавильной печи, такой как конвертор или электропечь, и заготовки были бы получены при использовании обычного способа литья, такого как непрерывное литье. Сталь может быть получена в форме заготовок, имеющих предварительно определенный размер, полученный в результате горячей прокатки. Кроме того, каких-либо проблем не возникнет и в случае изготовления заготовок при использовании способа получения слитков и блюмов.

Сначала сталь, имеющую вышеупомянутый химический состав, загружают в устройство для нагревания и нагревают до температуры, которая попадает в диапазон от температуры превращения Ac4 до температуры, меньшей, чем температура плавления.

Температура нагревания: от температуры превращения Ас4 до температуры, меньшей, чем температура плавления

В случае температуры нагревания, меньшей, чем температура превращения Ас4, микроструктура не может быть получена более мелкой, поскольку фазовое превращение не произойдет. Кроме того, сопротивление деформированию становится избыточно высоким, и, таким образом, термообработка, которую проводят после нагревания, становится затруднительной. С другой стороны, в случае температуры нагревания, равной и большей температуре плавления, станет затруднительным накопление деформаций в результате формовки (обработки). В соответствии с этим, температура нагревания стали ограничивается температурой, которая попадает в диапазон от температуры превращения Ас4 до температуры, меньшей, чем температура плавления. С точки зрения минимизации сопротивления деформации и в целях достижения возможности легкого проведения обработки стали или с точки зрения возможности получения большой разницы температур во время охлаждения стали температуру нагревания предпочтительно задают в диапазоне от 1000 до 1300°С. В случае проведения в качестве горячей обработки после охлаждения прошивки, как при изготовлении бесшовной стальной трубы, температуру нагревания более предпочтительно задавать в диапазоне от 1200 до 1300°С.

После этого нагретую сталь охлаждают в системе охлаждения до предварительно определенной температуры прекращения охлаждения с предварительно определенной скоростью охлаждения.

При охлаждении стали охлаждение проводят таким образом, чтобы сталь была бы подвергнута ускоренному охлаждению со средней скоростью охлаждения, составляющей 1,0°С/с и более, на поверхности стали вплоть до температуры прекращения охлаждения, составляющей 600°С и более, и в диапазоне температур охлаждения, составляющем 50°С и более, между температурой начала охлаждения и температурой прекращения охлаждения. Температура начала охлаждения является температурой поверхности стали до начала охлаждения, и в настоящем изобретении предпочтительно ее задают составляющей 650°С и более. В случае температуры начала охлаждения, меньшей, чем 650°С, сопротивление деформированию станет высоким, так что обработка (формовка), проводимая для стали после этого, станет затруднительной.

Диапазон температур охлаждения: 50°С и более

Диапазон температур охлаждения (разницу температур охлаждения), то есть, разницу температур между температурой начала охлаждения и температурой прекращения охлаждения задают составляющей 50°С и более. В случае диапазона температур охлаждения, составляющего менее, чем 50°С, четкое фазовое распределение в неравновесном состоянии не может быть обеспечено, и, таким образом, в результате горячей обработки, проводимой после охлаждения, не может быть получена желательная более мелкая микроструктура. В соответствии с этим, диапазон температур охлаждения задают составляющим 50°С и более. По мере увеличения диапазона температур охлаждения может быть легче обеспечено получение фазового распределения в неравновесном состоянии. Диапазон температур охлаждения предпочтительно задают составляющим 100°С и более.

Температура прекращения охлаждения: 600°С и более

Температуру прекращения охлаждения задают составляющей 600°С и более. В случае температуры прекращения охлаждения, меньшей, чем 600°С, диффундирование элементов задержится, так что задержится и фазовое превращение (превращение α→γ), обусловленное термообработкой, проводимой для стали, и, таким образом, нельзя будет ожидать достижения выгодного эффекта, заключающегося в получении более межой микроструктуры, обусловленной проведением для стали желательной горячей обработки. В соответствии с этим, температуру прекращения охлаждения ограничивают значением, составляющим 600°С и более. Температуру прекращения охлаждения предпочтительно задают составляющей 700°С и более. В случае проведения прошивки после охлаждения при изготовлении бесшовной стальной трубы температуру прекращения охлаждения предпочтительно будут задавать составляющей 1000°С и более.

Средняя скорость охлаждения: 1,0°С/с и более

В случае средней скорости охлаждения на поверхности стали, меньшей, чем 1,0°С/с, не может быть обеспечено получение фазового распределения в неравновесном состоянии, и, таким образом, в результате горячей обработки, проводимой после охлаждения, не может быть получена желательная более мелкая микроструктура. В соответствии с этим, средняя скорость охлаждения ограничивается значением, составляющим 1,0°С/с и более. Верхний предел скорости охлаждения определяют на основании мощности системы охлаждения. Несмотря на отсутствие необходимости в конкретном определении верхнего предела скорости охлаждения с точки зрения предотвращения возникновения трещин или изгиба вследствие термического напряжения верхний предел скорости охлаждения предпочтительно задавать значением, составляющим 50°С/с и менее. Верхний предел скорости охлаждения более предпочтительно задавать значением в диапазоне от 3 до 10°С/с.

После этого сталь, которую охлаждают до предварительно определенной температуры прекращения охлаждения, подвергают горячей обработке таким образом, чтобы сформовать из стали толстостенную стальную продукцию, имеющую предварительно определенный размер. Время от момента, когда охлаждение завершают, до момента, когда для стали проводят горячую обработку, предпочтительно задают составляющим 600 с и менее. В случае большей продолжительности данного периода времени при превышении 600 с ферритная фаза превратится в аустенитную фазу, и, таким образом, будет трудно обеспечить получение неравновесного состояния.

Достаточно того, чтобы при горячей обработке, проводимой для стали после охлаждения, было бы можно формовать из стали толстостенное стальное изделие, имеющее предварительно определенный размер. В соответствии с этим, на горячую обработку, проводимую для стали после охлаждения, каких-либо конкретных ограничений не накладывают, и могут быть использованы все обычно доступные условия горячей обработки. В соответствии с настоящим изобретением микроструктура может быть желательным образом получена более мелкой даже в случае относительно малой величины деформации (обжатия при прокатке). Однако, с точки зрения получения более мелкой микроструктуры совокупную величину деформации желательно задавать составляющей 15% и более.

На скорость охлаждения после горячей обработки не требуется накладывать какого-либо конкретного ограничения. Однако, в случае проведения охлаждения со скоростью охлаждения, которая превышает среднюю скорость охлаждения 20°С/с на поверхности стали, среднюю скорость охлаждения предпочтительно следует доводить до значения, составляющего 20°С/с и менее, в результате загрузки стали в термостатирующее оборудование, расположенное на стороне выхода устройства для горячей обработки. В случае достижения скоростью охлаждения после горячей обработки избыточно большого значения, превышающего 20°С/с, выделение аустенитной фазы вследствие превращения из α в γ (α→γ) задержится, так что сталь будет охлаждаться без выделения аустенитной фазы. В соответствии с этим, микроструктура после горячей обработки затвердевает, и, таким образом, микроструктура не может быть желательным образом получена более мелкой.

На данный момент было сделано разъяснение в отношении случая расположения системы охлаждения между устройством для нагревания и устройством для горячей обработки. Однако, в случае наличия множества устройств для горячей обработки система охлаждения может быть распложена на стороне входа устройства для горячей обработки в надлежащей позиции между устройствами для горячей обработки. Например, в случае толстостенной стального изделия в виде бесшовной стальной трубы из стали будут производится пустотелые элементы в результате прошивки при использовании прошивного устройства, а после этого из пустотелого элемента будут формовать бесшовную стальную трубу, имеющую предварительно определенный размер, при использовании раскатного устройства, распложенного ниже по ходу технологического потока по отношению к прошивному устройству. Можно ожидать достижения одного и того же выгодного эффекта в случае, при котором используют технологическую линию, в которой систему охлаждения располагают между устройством для горячей обработки (прошивным устройством) и устройством для горячей обработки (прокатным устройством), и в случае, при котором используют технологическую линию, в которой систему охлаждения располагают между устройством для нагревания и устройством для горячей обработки (прошивным устройством). Это обуславливается подтверждением того, что режим обработки в устройстве для горячей обработки оказывает только незначительное воздействие на технический результат.

Толстостенное стальное изделие, полученная при использовании вышеупомянутого способа изготовления, является стальным изделием, имеющим вышеупомянутый химический состав, а также характеризующееся наличием микроструктуры, образованной из мартенситной фазы в качестве основной фазы, ферритной фазы и/или остаточной аустенитной фазы. «Основной фазой» является фаза, которая имеем наибольшую относительную площадь. Уровень содержания остаточной аустенитной фазы составляет 20% и менее при выражении через относительную площадь. Стальная труба, характеризующаяся наличием такой микроструктуры, становится толстостенным стальным изделием, характеризующимся высокой прочностью, где предел текучести составляет 654 МПа и более, и превосходной низкотемпературной ударной вязкостью, где поглощенная энергия при температуре испытания - 40°С в испытании на ударную вязкость по Шарпи на центральном участке толщины стенки составляет 50 Дж и более.

Далее настоящее изобретение дополнительно разъясняется на основании примера.

Пример

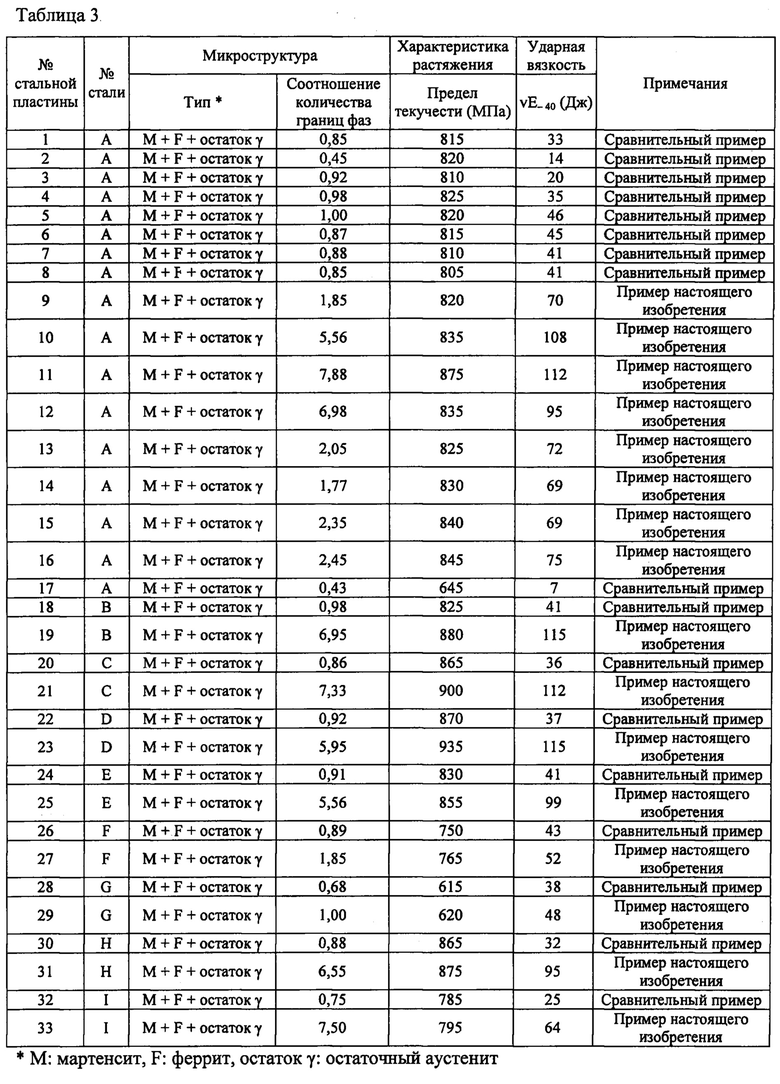

Расплавленные стали, имеющие химический состав, продемонстрированный в таблице 1, получали при использовании конвертора и отливали в виде слябов, имеющих толщину 260 мм, при использовании способа непрерывного литья. После этого для слябов проводят горячую прокатку в целях получения сталей, имеющих толщину 80 мм. При использовании технологической линии, продемонстрированной на фигуре 1А, данные стали загружали в устройство для нагревания 1, нагревали до температур, продемонстрированных в таблице 2, и выдерживали в течение фиксированного периода времени (60 мин). После этого стали охлаждали до температуры прекращения охлаждения, продемонстрированной в таблице 2, со средней скоростью охлаждения, продемонстрированной в таблице 2, в системе охлаждения 3 при использовании разбрызгиваемой воды. Непосредственно после охлаждения для сталей проводили горячую прокатку (горячую обработку) при совокупной степени обжатия при прокатке, продемонстрированной в таблице 2, в устройстве для горячей обработки 2 (на стане горячей прокатки), а после такой горячей прокатки стали охлаждали в результате естественного охлаждения или при использовании термостатического оборудования 4, таким образом, изготавливая толстостенные стальные пластины (стальные изделия), имеющие толщину пластины, продемонстрированную в таблице 2. Некоторые толстостенные стальные пластины подвергали естественному охлаждению (0,5°С/с) после нагревания без использования системы охлаждения 3 в технологической линии, продемонстрированной на фиг. 1А.

Из толстостенных стальных пластин получали образцы и проводили наблюдение микроструктуры, испытания на растяжение и ударную вязкость. Использовали следующие далее методы испытания.

(1) Наблюдение микроструктуры.

Образцы для наблюдения микроструктуры получали из толстостенных стальных пластин. Поперечные сечения (поперечные сечения С), ортогональные направлению прокатки образцов, полировали и подвергали воздействию коррозии (коррозионно-активная жидкость: жидкий реагент Вилелла). Наблюдение микроструктуры проводили при использовании оптического микроскопа (увеличение: в 100 раз) или сканирующего электронного микроскопа (увеличение: в 1000 раз) и получали изображения микроструктуры, а измерения в отношении типа и доли микроструктуры проводили при использовании анализа изображений. В качестве показателя для определения получения или неполучения более мелкой микроструктуры на фотографиях микроструктуры измеряли количество границ фаз, которое пересекает прямая линия единичной длины. Полученное значение количества границ фаз на единичную длину указывают в виде отношения к эталонному значению (соотношения количества границ фаз) в результате задания значения для стальной пластины №5 в качестве эталона (1,00).

(2) Испытание на растяжение.

Образцы для испытаний на растяжение, относящиеся круглому прутку, (параллельный участок 6 мм φ × 20 мм расчетной длины образца) получали из толстостенных стальных пластин таким образом, чтобы выравнивать направление прокатки с направлением растяжения, испытание на растяжение проводили в соответствии с положениями, предусмотренными в документе JIS Z 2241, и для каждого образца получают предел текучести YS. В данном случае предел текучести представляет собой прочность при относительном удлинении 0,2%.

(3) Испытание на ударную вязкость.

Удлиненные образцы для испытаний с V-образным надрезом получали из центрального участка толщины стенки толстостенных стальных пластин, при этом направление, ортогональное направлению прокатки, (направление С) выравнивали с продольным направлением образца, и проводили испытание на ударную вязкость по Шарли в соответствии с положениями, предусмотренными в документе JIS Z 2242. Измеряли поглощенную энергию при температуре испытания - 40°С (vE_ 40) и оценивали ударную вязкость каждого образца. Для каждой толстостенной стальной пластины получали три образца и среднее значение для поглощенных энергий определяли в качестве величины vE_ 40 для толстостенной стальной пластины.

Результаты продемонстрированы в таблице 3.

Во всех толстостенных стальных пластинах, изготовленных в соответствии с желаемыми производственными условиями при использовании технологической линии (упоминаемых в настоящем документе в качестве примеров настоящего изобретения) микроструктуру получают более мелкой даже в центре стенки толстостенной стальной пластины, и ударная вязкость стальной пластины значительно улучшается таким образом, что поглощенная энергия при температуре испытания - 40°С составляет 50 Дж и более несмотря на демонстрацию стальной пластиной предела текучести, составляющего 654 МПа и более. Пример настоящего изобретения (стальная труба №12), характеризующийся относительно низкой величиной обработки (совокупной степенью обжатия при прокатке) 5%, также демонстрирует значительно улучшенную ударную вязкость. С другой стороны, толстостенные стальные пластины, которые не соответствуют диапазону желательных условий изготовления вследствие неиспользования технологической линии настоящего изобретения, или толстостенные стальные пластины, которые не соответствуют желательным условиям изготовления несмотря на использование технологической линии настоящего изобретения, (упоминаемые в настоящем документе в качестве сравнительных примеров) не характеризуются желательными высокой прочностью или высокой ударной вязкостью, поскольку микроструктура не получается более мелкой.

Перечень ссылочных позиций:

1 устройство для нагревания

2 устройство для горячей обработки

3 система охлаждения

4 термостатирующее оборудование

21 прошивное устройство

22 прокатное устройство

221 раскатной стан

222 автомат-стан

223 калибровочный стан (калибровочный прокатный стан) (калибровочный стан)

Изобретение относится к области металлургии. Для улучшения низкотемпературной ударной вязкости технологическая линия содержит устройство для нагрева, устройство для охлаждения и устройство для горячей обработки, расположенные в указанном порядке. В устройстве, состоящем из множества устройств для горячей обработки, устройство для охлаждения размещают на входной стороне по меньшей мере одного из устройств для горячей обработки. На стороне выхода устройства для горячей обработки располагают термостатирующее оборудование. При использовании такой технологической линии охлаждение стали до предварительно определенной температуры прекращения охлаждения в системе охлаждения после нагрева делает возможным получение фазового распределения в неравновесном состоянии, и, таким образом, может быть получена более мелкая микроструктура стального изделия, в том числе центральной части стенки с относительно малой величиной обработки. В соответствии с этим, даже в толстостенном стальном изделии, в котором не может быть увеличена величина обработки в центре стенки, также может быть улучшена низкотемпературная ударная вязкость. 2 н. и 4 з.п. ф-лы, 5 ил., 3 табл.

1. Технологическая линия изготовления толстостенных высокопрочных стальных изделий, содержащая

устройство для нагрева, обеспечивающее нагрев стали, и

по меньшей мере одно устройство для горячей обработки, обеспечивающее горячую обработку нагретой стали для получения толстостенного стального изделия,

при этом между устройством для нагрева и самым последним по ходу технологического потока устройством для горячей обработки расположена система охлаждения,

причем система охлаждения имеет охлаждающую способность для охлаждения поверхности стали со средней скоростью охлаждения, составляющей 1,0°C/с или более,

при этом технологическая линия также содержит термостатирующее оборудование, расположенное на выходной стороне устройства для горячей обработки, которое расположено самым последним по ходу технологического потока.

2. Технологическая линия по п. 1, в которой количество устройств для горячей обработки состоит из двух или большего числа, при этом система охлаждения расположена на входной стороне одного из устройств для горячей обработки.

3. Технологическая линия по п. 2, в которой два или большее количество устройств для горячей обработки состоят из прошивного устройства, обеспечивающего получение пустотелого элемента при прошивке нагретой стали, и прокатного устройства, обеспечивающего получение из пустотелого элемента бесшовной стальной трубы, имеющей предварительно определенную форму, при этом система охлаждения расположена между устройством для нагрева и прошивным устройством или между прошивным устройством и прокатным устройством.

4. Способ изготовления толстостенных высокопрочных стальных изделий в технологической линии по п. 1 или 2, включающий

нагрев стали в устройстве для нагрева,

охлаждение нагретой стали в системе охлаждения, и

горячую обработку охлажденной стали в любом из по меньшей мере одного устройства для горячей обработки, а также пропускание стали, подвергнутой горячей обработке, через термостатирующее оборудование для получения предварительно определенного размера изделия,

при этом сталь имеет химический состав, мас.%: 0,050 и менее С, 0,50 и менее Si, от 0,20 до 1,80 Mn, от 15,5 до 18,0 Cr, от 1,5 до 5,0 Ni, 3,5 и менее Мо, от 0,02 до 0,20 V, от 0,01 до 0,15 N, 0,006 и менее О, Fe и неизбежные примеси - остальное, причем нагрев в устройстве для нагрева осуществляют при температуре в диапазоне от температуры превращения Ас4 и до температуры, меньшей температуры плавления, а охлаждение нагретой поверхности стали в системе охлаждения проводят со средней скоростью охлаждения, составляющей 1,0°C/с и более, до температуры прекращения охлаждения, составляющей 600°C и более, и в диапазоне температур охлаждения, составляющем 50°C и более, между температурой начала охлаждения и температурой прекращения охлаждения.

5. Способ по п. 4, в котором сталь охлаждают со средней скоростью охлаждения, составляющей 20°C/с и менее, посредством пропускания стали, подвергнутой горячей обработке, через термостатирующее оборудование.

6. Способ по п. 4 или 5, в котором сталь дополнительно содержит по меньшей мере одну группу элементов, выбранную из групп от А до D, мас.%:

группа А: от 0,002 до 0,050 Al,

группа В: 3,5 и менее Cu,

группа С: по меньшей мере один элемент, выбираемый из: 0,2 и менее Nb, 0,3 и менее Ti, 0,2 и менее Zr, 3,0 и менее W и 0,01 и менее В,

группа D: по меньшей мере один элемент, выбираемый из: 0,01 и менее Са и 0,01 и менее редкоземельного металла.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Система жидкостного охлаждения двигателя внутреннего сгорания | 1985 |

|

SU1288316A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА | 2002 |

|

RU2225886C2 |

| EA201171189 A1, 30.03.2012 | |||

| СТАЛЬ ДЛЯ БЕСШОВНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2002 |

|

RU2293786C2 |

| Система жидкостного охлаждения двигателя внутреннего сгорания | 1985 |

|

SU1288316A1 |

Авторы

Даты

2018-07-06—Публикация

2014-09-25—Подача