Изобретение относится к машиностроению, преимущественно к сварке плавлением сталей и сплавов, и может использоваться при изготовлении ответственных конструкций.

В настоящий момент существуют нормативные документы, обуславливающие качество сварочной проволоки. (ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия», ГОСТ 7871-75 «Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия», ГОСТ 27265-87 «Проволока сварочная из титана и титановых сплавов. Технические условия»; ГОСТ 16130-90 «Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия».) В каждом из перечисленных выше документах, кроме требований к размерам, химическому составу и механическим свойствам, имеется требование к состоянию поверхности проволок. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений. На поверхности проволоки допускаются риски (в том числе затянутые), царапины, местная рябизна и отдельные вмятины. Глубина указанных пороков не должна превышать предельного отклонения по диаметру проволоки. Качество поверхности оценивается визуально. Но обнаружить таким образом дефект типа заката сетки мелких трещин невозможно. Кроме этого, в целях увеличения времени хранения потребителю заказывают проволоку в смазке, нанесение которой на дефектную поверхность создает условия ее проникновения в микротрещины и другие дефекты. Очистка, промывка и сушка не обуславливает вероятность порообразования при сварке. Поэтому на ряде предприятий дополнительно проволоку обрабатывают механическим путем: металлической щеткой либо опескоструиванием. Каждый из этих методов создает присущую ему дефектную поверхность. В ряде случаев для увеличения срока хранения и годности проволоки под сварку производители полируют ее поверхность. Но этот способ удорожает присадочный материал и приводит к образованию шлифовочных трещин, также невидимых невооруженным глазом.

Известен способ очистки электродной проволоки при дуговой сварке, при котором очищаемую проволоку пропускают через кольцевой электрод, присоединенный вместе с проволокой к источнику тока, причем между проволокой и электродом возбуждают дуговой разряд в защитной газовой среде, который перемещают вокруг проволоки магнитным полем (авторское свидетельство СССР SU 171056 А1, кл. B23K 9/133, 1965 г.).

Недостатком является высокая стоимость, так как для осуществления известного способа необходима подача защитного инертного газа, чтобы поддержать стабильный дуговой разряда и предотвратить окисление вольфрамового электрода.

Руководствуясь результатами исследований, описанными в статье («Доминирующие факторы разделительных операций, вызывающие капиллярную конденсацию загрязнений и дефектность металла шва титановых конструкций» В.И. Муравьев, П.В. Бахматов // Сварка и диагностика. 2016. №3. С. 9-15), можно утверждать, что процессы плавления поверхности раздела, вызываемые воздействием высококонцентрированных источников энергии (газолазерным раскроем в азоте и аргоне), не способствуют конденсации капиллярно-конденсированных загрязнений и приводят к нулевому уровню дефектности.

Известен способ подготовки поверхности заготовок перед сваркой (патент RU 2196032 С1, опубликовано: 10.01.2003 Бюл. №1), по которому обработку кромок листовых заготовок проводят в среде технического азота сфокусированным лазерным излучением. Преимуществом этого способа является повышение качества поверхности кромок под сварку, исключение порообразования в процессе сварки, в виду отсутствия образования закрытых микрополостей с капиллярно-конденсированной влагой.

Однако недостатком является ограниченная область применения, так как известный способ пригоден только для подготовки кромок листовых заготовок.

Известен прием обработки проволоки по спирали лазерным лучем с перекрытием близлежащих витков (SU 1737283 А1, 30.05.1992 г.), где обработка проводится при вращательном перемещении проволоки конечной длины и неподвижной позиции лазерной головки. Но такая технологическая компоновка не подходит для бесконечной проволоки, так как усложняется необходимостью применения устройств для вращения проволоки и ее перемотки.

Наиболее близким к предлагаемому способу является способ, раскрытый в BY 7479 С1, 30.12.2005 г., принятый за прототип, в соответствии с которым проводят удаление смазки, промывку, просушку и оплавление поверхности сварочной проволоки, движущейся прямолинейно. Но такой способ еще больше увеличивает шероховатость поверхности, по словам авторов, способствующей улучшению захвата смазки и процесса волочения. Вместе с тем возникает вероятность образования закатов и задиров, способствующих проникновению продуктов смазки в приповерхностных слой, его загрязнения этими продуктами и, как следствие, попадания этих продуктов в сварочную ванну при расплавлении сварочной проволоки под действием электрической дуги, приводящего к порообразованию в металле сварных швов.

Задача предлагаемого изобретения - подготовка поверхности сварочной проволоки из черных и цветных металлов, в том числе и исправление /улучшение дефектной поверхности проволоки с гарантированным качеством сварного соединения.

Технический результат - повышение качества сварных соединений, вследствие лазерного оплавления поверхности сварочной проволоки, устраняющего дефекты волочения и поверхностные загрязнения.

Предлагаемый способ заключается в предварительной очистке поверхности от остатков волочильной смазки, термическом оплавлении поверхности проволоки не менее 0,01 мм под действием лазерного луча, проведении термообработки по режиму, обеспечивающему снятие остаточных напряжений. Для обработки проволоки из цветных металлов возможно использование защитных газов, таких как аргон, азот, подаваемых в зону обработки. Отличие предлагаемого способа состоит в том, что оплавление поверхности проволоки, движущейся прямолинейно, осуществляется лазерным лучом, вращающимся относительно оси проволоки со скоростью, обеспечивающей возможность обработки по спирали с перекрытием близлежащих витков.

Предлагаемый способ подготовки поверхности, удаляя вещества, приводящие к порообразованию, позволяет получить проволоку, использование которой значительно снижает вероятность порообразования.

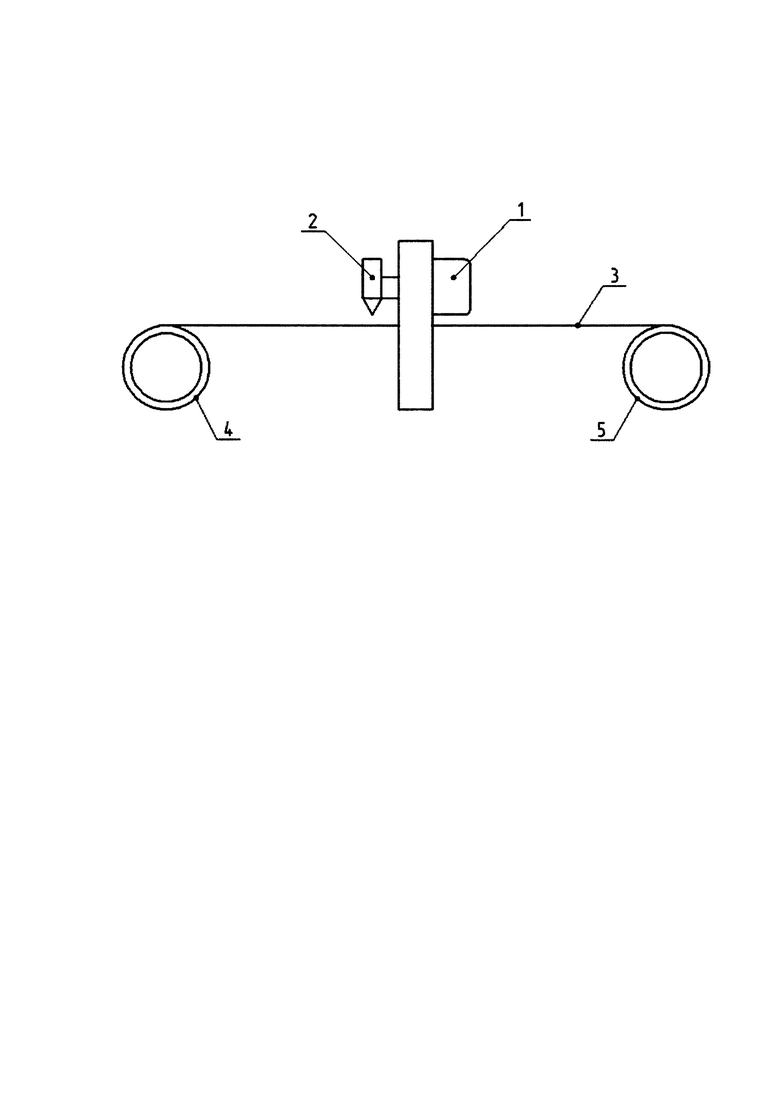

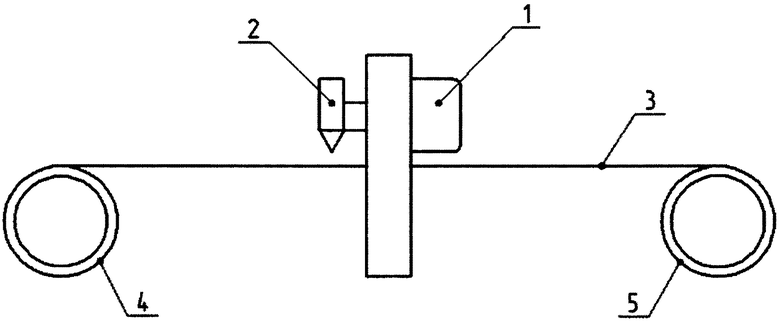

Реализации этого способа возможна, например, с помощью оборудования, состоящего из наматывающего устройства и устройства вращения лазерной головки, изображенного на чертеже, где 1 - электродвигатель, 2 - лазерная головка, 3 - проволока, 4 - сматываемая катушка, 5 - наматывающая катушка.

Наматывающее устройство представляет собой катушку, приводимую в движение электроприводом. Электродвигателем 1, питаемым по скользящим контактам, обеспечивается вращение лазерной головки 2. Скорость движения наматывающей катушки 5 и вращения лазерной головки 2 подбираются в зависимости от диаметра проволоки 3. Вращение наматывающего устройства и движение лазерной головки обуславливают обработку поверхности по спирали с перекрытием близлежащих витков. Оплавление проволоки лазерным лучом создает поверхность, не имеющую дефектов, характерных для волочения. При волочении проволока проходит через фильеры, при этом для улучшения проскальзывания используют смазывающие вещества, которые при возникновении такого дефекта, как закат или трещина, остаются в поверхностном слое и трудноудолимы. При оплавлении проволоки загрязнения испаряются и удаляются с поверхности, тем самым значительно снижается вероятность возникновения пор в сварном соединении.

Обработка по спирали с перекрытием витков обеспечивается подбором скорости вращения наматывающего устройства (перемещения проволоки) и скорости вращения лазерной головки.

При импульсном типе лазера используют следующую схему расчета скорости движения сварочной проволоки и лазерной головки:

Скорость движения сварочной проволоки может быть рассчитана по формуле (мм/с):

где z - расстояние между центрами соседних точек в витках, мм,

d=(r+0,2r) - условное расстояние между точками в витке, мм,

r - радиус точки, мм,

m - величина перекрытия соседней точки, мм,

D - диаметр проволоки, мм,

γ - частота импульса, Гц,

z необходимо подбирать так, чтобы перекрытие близлежащих точек было не менее 30%.

Скорость вращения лазерной головки (об/с):

где r - расстояние от центра проволоки до сварочной головки, мм.

Скорость необходимо подбирать по глубине измененного лазерным оплавлением слоя.

Как известно, способ получения проволоки волочением (протяжкой через фильеры) приводит к возникновению поверхностных дефектов в виде рисок, царапин. Глубина таких дефектов не должна превышать предельного отклонения по диаметру проволоки. Минимальное значение для проволоки диаметром 0,3 мм составляет 0,05 мм (ГОСТ 2246-70). Таким образом, глубина измененного слоя может быть выбрана от гарантированного оплавления дефектных мест и составлять не менее 0,01 мм. В отдельных случаях (при значительной шероховатости проволоки, отдельных дефектов, превышающих допустимую величину на отклонения от диаметра) величина глубины оплавления может быть выбрана путем определения шероховатости или глубины единичных дефектов и существенно превышать значение 0,01. Но в любом случае величина глубины оплавления должна обеспечивать полное оплавление всех поверхностных дефектов и выгорание органических и др. загрязнений, находящихся в них.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО НАГРЕВАТЕЛЯ | 1998 |

|

RU2150155C1 |

| Способ лазерного выращивания изделий из металлической проволоки | 2018 |

|

RU2678116C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ восстановления насосно-компрессорных труб лазерной сваркой | 2017 |

|

RU2654909C1 |

| СПОСОБ ДЕФЕКТОСКОПИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ИХ ПОВЕРХНОСТНОЙ ОБРАБОТКЕ | 2014 |

|

RU2560112C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

Изобретение может быть использовано при изготовлении ответственных конструкций из сталей и сплавов сваркой плавлением. С поверхности сварочной проволоки удаляют смазку, проводят промывку, просушку и оплавление поверхности проволоки при ее прямолинейном перемещении. Оплавление осуществляют лазерным лучом с помощью вращающейся относительно оси проволоки лазерной головки. Скорость перемещения обрабатываемой проволоки и скорость вращения лазерной головки выбирают из условия оплавления поверхности проволоки на глубину не менее 0,01 мм по спирали с перекрытием ее ближайших витков. Оплавление проволоки лазерным лучом позволяет получить поверхность, не имеющую дефектов, характерных для волочения, и поверхностных загрязнений. 1 ил.

Способ обработки поверхности сварочной проволоки, включающий удаление смазки, промывку, просушку и оплавление поверхности проволоки при ее прямолинейном перемещении, отличающийся тем, что оплавление поверхности проволоки осуществляют лазерным лучом с помощью вращающейся относительно оси проволоки лазерной головки, при этом скорость перемещения обрабатываемой проволоки и скорость вращения лазерной головки выбирают из условия оплавления поверхности проволоки на глубину не менее 0,01 мм по спирали с перекрытием ее ближайших витков.

| Приспособление к мотальным машинам для поддержки разматываемых шпуль | 1926 |

|

SU7479A1 |

| Способ стабилизации высокотемпературных проволочных термопреобразователей | 1989 |

|

SU1737283A1 |

| Способ лазерной обработки цилиндрических материалов и устройство для его осуществления | 1989 |

|

SU1696228A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1993 |

|

RU2098206C1 |

| 0 |

|

SU171056A1 |

Авторы

Даты

2018-07-06—Публикация

2017-04-04—Подача