Область применения

Устройство для сварки труб из термопластов по Международной патентной классификации (МПК) в редакции от 01.2015 (2015.01) относится в разделе В - различные технологические процессы к классу В29 - обработка пластиков, где в подклассе В29С - формование или соединение пластиков предназначено в группе В29С65 - для соединения предварительно сформированных частей, а в подгруппе В29С 65/18 - с использованием нагретого инструмента.

Описание аналогов

Известно устройство для сварки труб из термопластов (Авторское свидетельство РФ на изобретение №1146929, МПК 5 В29С 65/18, оп. 15.07.1991). Оно содержит раму, направляющий вал с установленным на нем нагревателем и торцовкой (торцеватель) и стыковочный узел, включающий направляющую, опоры с приводом их взаимного перемещения и хомутами. С целью повышения производительности устройства оно снабжено дополнительным стыковочным узлом, причем основной и дополнительный стыковочные узлы установлены на раме по разные стороны от направляющего вала.

Известно устройство для сварки труб из термопластов (Авторское свидетельство РФ на изобретение №1455532, МПК 5 В29С 65/18, оп. 15.06.1994). Здесь в развитие с целью повышения производительности устройства и упрощения конструкции, торцовка (торцеватель) и нагреватель жестко связаны между собой и установлены в одной плоскости с возможностью кругового перемещения относительно направляющего вала, причем направляющие расположены вне зоны перемещения нагревателя и торцовки.

Описание прототипа

Известна машина Protofuse mixt средней степени автоматизации производства фирмы J. Sauron (Франция) для стыковой сварки труб из термопластов с гидравлическим перемещением суппортов с зажимами для труб (Удовенко В.Е., Тхай B.C., Коршунов Ю.В. Полиэтиленовые трубопроводы. - М.: ЗАО «Полимергаз», 2012, стр. 243, 244).

Установка состоит из центратора, смонтированного на раме-станине со штоками-направляющими, с зажимами (вкладышами) для труб, гидравлического насоса с электроприводом, торцевателя, нагревательного инструмента (нагревателя), а также блока регистрации, в качестве которого используется аппарат для сварки труб из термопластов соединительными деталями с закладными нагревателями.

Указанная машина, таким образом, может использоваться как для сварки труб из термопластов встык, так и соединительными деталями с закладными нагревателями.

Ее недостатки

К ее недостаткам относится то, что при использовании Protofuse mixt для сварки соединительными деталями с закладными нагревателями необходимо дополнительно использовать позиционер для фиксации во время такой сварки свариваемых труб и соединительных деталей, так как использовать для этой цели центратор прототипа невозможно в силу его геометрических размеров.

Сущность предложения

Общее с прототипом

Патентуемое устройство для сварки труб из термопластов, как и прототип, содержит центратор 1 (рис. 1), смонтированный на раме-станине со штоками-направляющими 6 (рис. 1) и зажимами неподвижными 7 (рис. 1) и подвижными 8 (рис. 1), гидравлический насос с электроприводом 5 (рис. 1), торцеватель 2 (рис. 1) и нагреватель 3 (рис. 1), устанавливаемые во время перерыва в работе на стойку 4 (рис. 1). Оно также включает блок регистрации и/или управления 9 (рис. 1).

Новое по сравнению с прототипом

Новым в устройстве является то, что длина штоков-направляющих 6 (рис. 1) увеличена по сравнению с прототипом до таких длин, чтобы осуществлять механическую обработку (циклевку) наружных поверхностей свариваемых труб или трубы и детали без закладного нагревателя (с целью снятия слоя окисленного термопласта), а также устанавливать между зажимами центратора и надевать на концы зафиксированных в этих зажимах свариваемых труб (или трубы и детали) без закладного нагревателя соединительные детали с закладными нагревателями (в соответствии с технологией сварки).

Удлинение штоков-направляющих должно быть таким, чтобы максимальное расстояние между внутренними подвижными и неподвижными зажимами было не менее величины, равной сумме максимальной длины детали с закладным нагревателем 4 (рис. 2, рис. 3, рис. 4, рис. 5), используемой для сварки труб или деталей без закладного нагревателя на данном устройстве, полуторной длины раструбной части указанной детали с закладным нагревателем и величины технологического зазора, равной 10% от наружного диаметра свариваемых труб или деталей без закладного нагревателя.

Это позволяет использовать предлагаемое устройство в качестве позиционера при сварке соединительными деталями с закладными нагревателями.

Варианты

Вариантом является устройство, которое (помимо удлиненных штоков-направляющих) в качестве вспомогательного оборудования снабжено зачистным узлом с электроприводом или с ручным приводом (для снятия путем механической обработки (циклевки) слоя окисленного термопласта с внешней поверхности труб или трубы и детали без закладного нагревателя, свариваемых с помощью соединительной детали с закладным нагревателем).

Вариантом является устройство, которое в качестве вспомогательного оборудования снабжено фаскоснимателем.

Технический результат изобретения заключается в расширении функциональных возможностей устройства, оптимизации процесса сборки соединения труб или труб и деталей без закладных нагревателей перед их сваркой деталями с закладными нагревателями муфтового типа, а также в предотвращении технологических трудностей, связанных со сборкой и предварительной механической обработкой труб или труб и деталей без закладными нагревателями перед их сваркой деталями с закладными нагревателями муфтового типа.

Порядок операций при сварке с использованием устройства для сварки труб или трубы и детали без закладного нагревателя с помощью детали с закладным нагревателем муфтового типа.

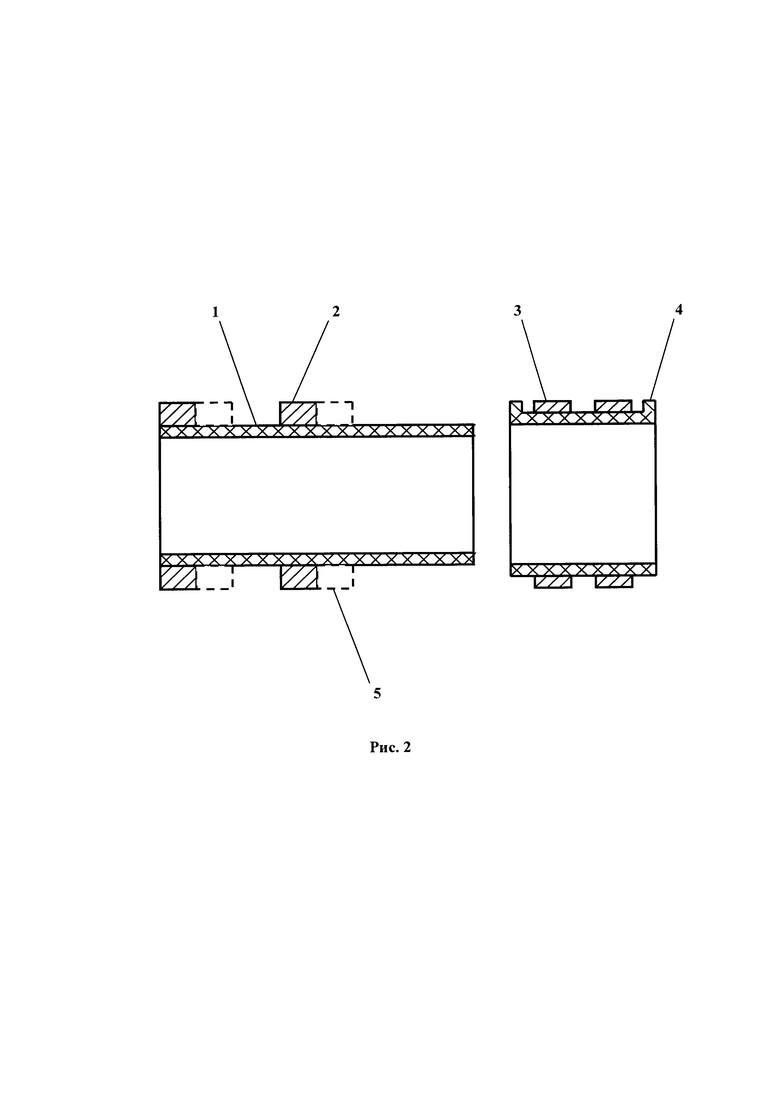

1. Закрепление первой трубы 1 (рис. 2) в неподвижных зажимах в исходном положении согласно Рис. 2 с вылетом (расстоянием от края внутреннего зажима до торца трубы) не менее 1,5 длины раструбной части детали с закладным нагревателем. В случае необходимости (при превышении овальностью трубы предельно допустимых значений) при закреплении трубы 1 поджатием зажимов или наложением деовулизатора недопустимая овальность должна быть уменьшена до допустимого значения на торце трубы.

2. Очистка внутренней поверхности трубы от загрязнений, влаги и т.п. на расстояние 50 мм от ее торца.

3. Очистка наружной поверхности трубы от загрязнений, влаги и т.п. на расстояние от внутреннего края внутреннего зажима до ее торца.

4. Если торец трубы неровный, т.е. его перпендикулярность по отношению к стенке трубы превышает допустимые значения, производится его торцевание с помощью торцевателя 2 (рис. 1), входящего в комплект устройства.

5. Снятие с наружной поверхности трубы на расстояние от внутреннего края внутреннего зажима до ее торца слоя окисленного полимерного материала глубиной 0,1-0,2 мм с помощью зачистного механического или электромеханического устройства.

6. Снятие при необходимости с помощью механического или ручного фаскоснимателя либо другого специального устройства фаски с внешнего края торца трубы под углом 45° на расстояние 1/30 от наружного диаметра трубы.

7. Отметка на наружной поверхности конца трубы несмываемым маркером расстояния, на которое труба должна быть введена внутрь детали с закладным нагревателем, с помощью которой она будет сварена (глубина посадки детали, равная длине ее раструбной части).

8. Перестановка трубы в неподвижных зажимах таким образом, чтобы ее вылет уменьшился до величины глубины посадки детали 5 (рис. 2).

9. Обезжиривание (протирка с помощью специальной салфетки, смоченной обезжиривателем) всей внешней поверхности свободного конца трубы от торца до внутреннего края неподвижного зажима.

10. Закрепление во внутреннем подвижном зажиме 3 (рис. 2) детали с закладным нагревателем 4 (рис. 2), с помощью которой предполагается провести сварку двух труб или трубы и детали без закладного нагревателя.

11. Обезжиривание всей внутренней поверхности детали с закладным нагревателем.

12. Надевание детали с закладным нагревателем на свободный конец трубы, зажатой в неподвижном зажиме, путем движения подвижного зажима до упора, т.е. пока край детали с закладным нагревателем не упрется во внутренний край ближайшего неподвижного зажима 5 (рис. 3).

13. Освобождение детали с закладным нагревателем из подвижного зажима.

14. Отвод подвижных зажимов в исходное положение.

15. Закрытие торца детали с закладным нагревателем чистым чехлом для защиты его от попадания внутрь возможных загрязнений и/или влаги на время до начала сварки.

16. Закрепление второй трубы 6 (рис. 4) или детали без закладного нагревателя в неподвижных зажимах или в одном подвижном зажиме в исходном положении аналогично п. 1 с вылетом (расстоянием от внутреннего края внутреннего зажима до торца трубы) не менее 1,5 длины раструбной части детали с закладным нагревателем. В случае необходимости (при превышении овальностью трубы предельно допустимых значений) при закреплении трубы поджатием зажимов или наложением деовулизатора недопустимая овальность должна быть уменьшена до допустимого значения на торце трубы.

17. Очистка внутренней поверхности трубы или детали без закладного нагревателя от загрязнений, влаги и т.п. на расстояние 50 мм от ее торца.

18. Очистка наружной поверхности трубы или детали без закладного нагревателя от загрязнений, влаги и т.п. на расстояние от края внутреннего зажима до ее торца.

19. Если торец трубы или детали без закладного нагревателя неровный, т.е. его перпендикулярность по отношению к стенке трубы превышает допустимые значения, производится его торцевание с помощью торцевателя 2 (рис. 1), входящего в комплект устройства.

20. Снятие с наружной поверхности трубы или детали без закладного нагревателя на расстояние от края внутреннего подвижного зажима до ее торца слоя окисленного полимерного материала глубиной 0,1-0,2 мм с помощью зачистного механического или электромеханического устройства.

21. Снятие с помощью механического или ручного фаскоснимателя либо другого специального устройства фаски с внешнего края торца трубы или детали без закладного нагревателя под углом 45° на расстояние 1/30 от наружного диаметра трубы или детали без закладного нагревателя.

22. Отметка на наружной поверхности конца трубы или детали без закладного нагревателя несмываемым маркером расстояния, на которое труба или деталь без закладного нагревателя должна быть введена внутрь детали с закладным нагревателем, с помощью которой она будет сварена (глубина посадки детали).

23. Перестановка трубы или детали без закладного нагревателя в двух или одном подвижных зажимах таким образом, чтобы ее вылет уменьшился до величины глубины посадки детали.

24. Обезжиривание (протирка с помощью специальной салфетки, смоченной обезжиривателем) всей внешней поверхности свободного конца трубы или детали без закладного нагревателя от торца до края подвижного зажима.

25. Снятие с торца детали с закладным нагревателем чехла.

26. Введение внутрь детали с закладным нагревателем, уже установленной на первой трубе, конца трубы или детали без закладного нагревателя движением двух или одного подвижных зажимов до упора, т.е. пока край детали с закладным нагревателем 4 (рис. 4) не упрется в край ближайшего подвижного зажима (рис. 4).

27. Снижение давление в гидроприводе подвижных зажимов до нуля.

28. Подключение к клеммам детали с (рис. 4) проводов от устройства для сварки деталями с (рис. 4) (электромуфтового аппарата) и проведение сварки деталью с закладным нагревателем муфтового типа (задание параметров сварки, подача электрического тока на клеммы детали, проведение контроля качества сварки).

29. Остывание соединения в естественных условиях после завершения сварки.

30. Освобождение сварного соединения после его полного остывания из зажимов.

На чертежах проиллюстрирован процесс сборки первой трубы 1 с неподвижными зажимами 2, подвижными зажимами 3 и муфтой с закладным нагревателем 4 (рис. 2, рис. 3, рис. 4, рис. 5) с неподвижными зажимами в измененном положении 5 и второй трубой 6 (рис. 4 и рис. 5) перед сваркой. После сведения первой трубы 1, муфты 4 и второй трубы 6 их сваривают нагревом до температуры, при которой термопласты расплавляются и свариваются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1435482A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2006 |

|

RU2314923C1 |

| Способ сварки труб из термопластов | 2016 |

|

RU2665393C2 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1682200A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1549774A1 |

| Способ соединения и разъединения труб лазерной сваркой | 2020 |

|

RU2752905C1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

| Устройство для сварки пластмассовых труб | 1986 |

|

SU1399162A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

Устройство для сварки труб из термопластов относится к обработке пластиков и предназначено для соединения сформированных частей с использованием нагрева. Оно содержит центратор, смонтированный на раме-станине со штоками-направляющими и зажимами, гидравлический насос с электроприводом, торцеватель и нагреватель, а также включает блок регистрации и/или управления. Новым в устройстве является то, что длина штоков-направляющих увеличена до таких длин, чтобы осуществлять механическую обработку наружных поверхностей свариваемых труб или трубы и детали без закладного нагревателя, а также устанавливать между зажимами центратора и надевать на концы зафиксированных в этих зажимах свариваемых труб без закладного нагревателя соединительные детали с закладными нагревателями. Вариантом является устройство, которое в качестве вспомогательного оборудования снабжено зачистным узлом с электроприводом или с ручным приводом. Вариантом является устройство, которое в качестве вспомогательного оборудования снабжено фаскоснимателем. Технический результат изобретения заключается в расширении функциональных возможностей устройства и оптимизации процесса сборки соединения труб. 2 з.п. ф-лы, 5 ил.

1. Устройство для сварки труб из термопластов, содержащее центратор, смонтированный на раме-станине со штоками-направляющими и зажимами, гидравлический насос с электроприводом, торцеватель и нагреватель, а также включает блок регистрации и/или управления, отличающееся тем, что штоки-направляющие выполнены такой длины, чтобы осуществлять механическую обработку наружных поверхностей свариваемых труб или трубы и детали без закладного нагревателя, а также устанавливать между зажимами центратора и надевать на концы зафиксированных в этих зажимах свариваемых труб или трубы и детали без закладного нагревателя соединительные детали с закладными нагревателями.

2. Устройство по п. 1, отличающееся тем, что оно снабжено зачистным узлом с электроприводом или с ручным приводом для механической обработки наружных поверхностей свариваемых труб или трубы и детали без закладного нагревателя в качестве вспомогательного оборудования.

3. Устройство по п. 1, отличающееся тем, что оно снабжено фаскоснимателем для снятия фаски с торцов свариваемых труб или трубы и детали без закладного нагревателя в качестве вспомогательного оборудования.

| УДОВЕНКО В.Е., ТХАЙ В.С | |||

| И ДР | |||

| Полиэтиленовые трубопроводы, ЗАО "Полимергаз", 2012, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| МАКСИМОВ В.К., ЧЕРНОГЛАЗОВА А.В | |||

| И ДР | |||

| Сварка труб из полимерных материалов, Казанский государственный технический университет, 2013, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ФАСОК ПОД СВАРКУ ТРУБ | 2002 |

|

RU2231423C2 |

| US 5001320 A, 19.03.1991. | |||

Авторы

Даты

2018-08-29—Публикация

2017-01-13—Подача