сл

OKjuTi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из пластмасс | 1989 |

|

SU1682186A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1321605A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

| Установка для дуговой сварки полос встык | 1979 |

|

SU785007A1 |

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1819224A3 |

| Устройство для контактной сварки пластмассовых деталей | 1985 |

|

SU1326440A1 |

| Устройство для сварки пластмассовых труб | 1989 |

|

SU1666339A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1687443A1 |

Изобретение относится к области сварки пластмассовых труб и предназначено для обработки их торцов под сварку. Цель - повышение качества сварного шва, повышение эффективности и надежности работы. Для этого подвижный хомут снабжен охватывающими направляющую эксцентриковыми втулками с эксцентриситетом отверстия относительно наружного диаметра не менее 0,003 внутреннего диаметра хомута. В диске торцевателя выполнен сквозной паз, в котором установлен режущий элемент и смонтированный за ним по направлению вращения торцевателя регулирующий эллипсный элемент. Режущий элемент выполнен в виде приводной цилиндрической фрезы. Ось фрезы параллельна оси эллипсного элемента, а их диаметр больше толщины диска торцевателя. 5 ил.

Изобретение относится к сварке пластмасс, в частности к устройствам для контактной сварки термопластовых труб, и может найти применение при монтаже технологических трубопроводов для обработки их торцов под сварку.

Целью изобретения является повышение качества сварного шва и эффективности и надежности работы.

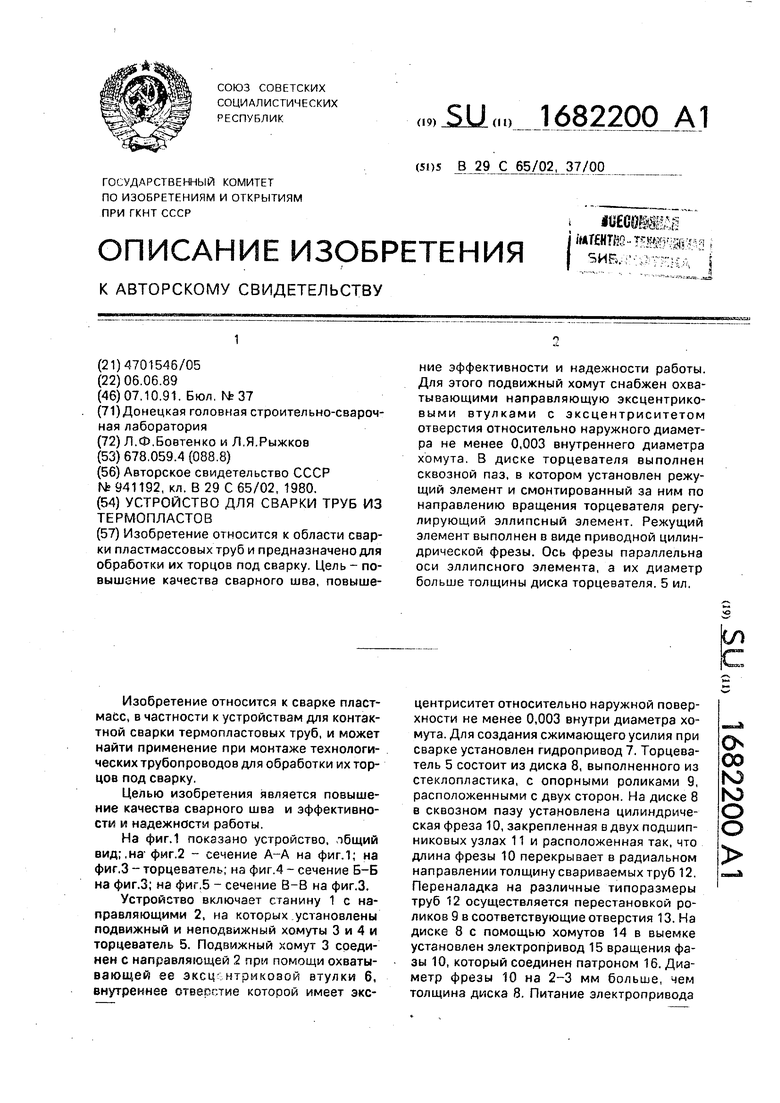

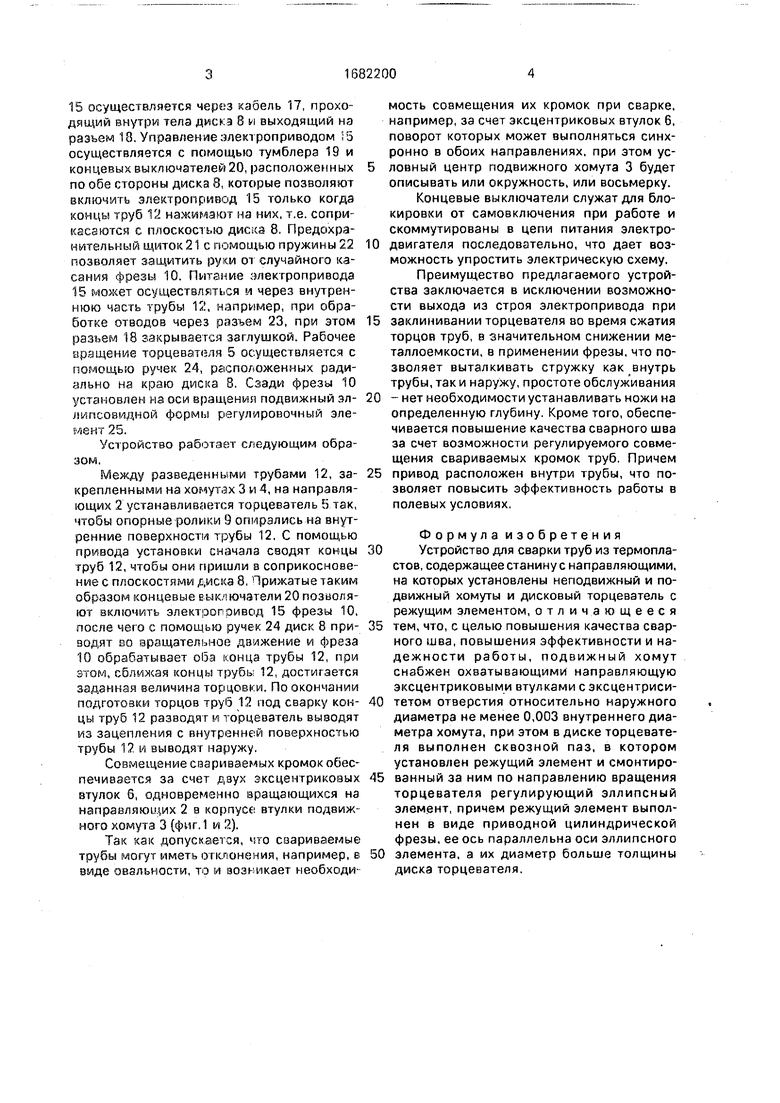

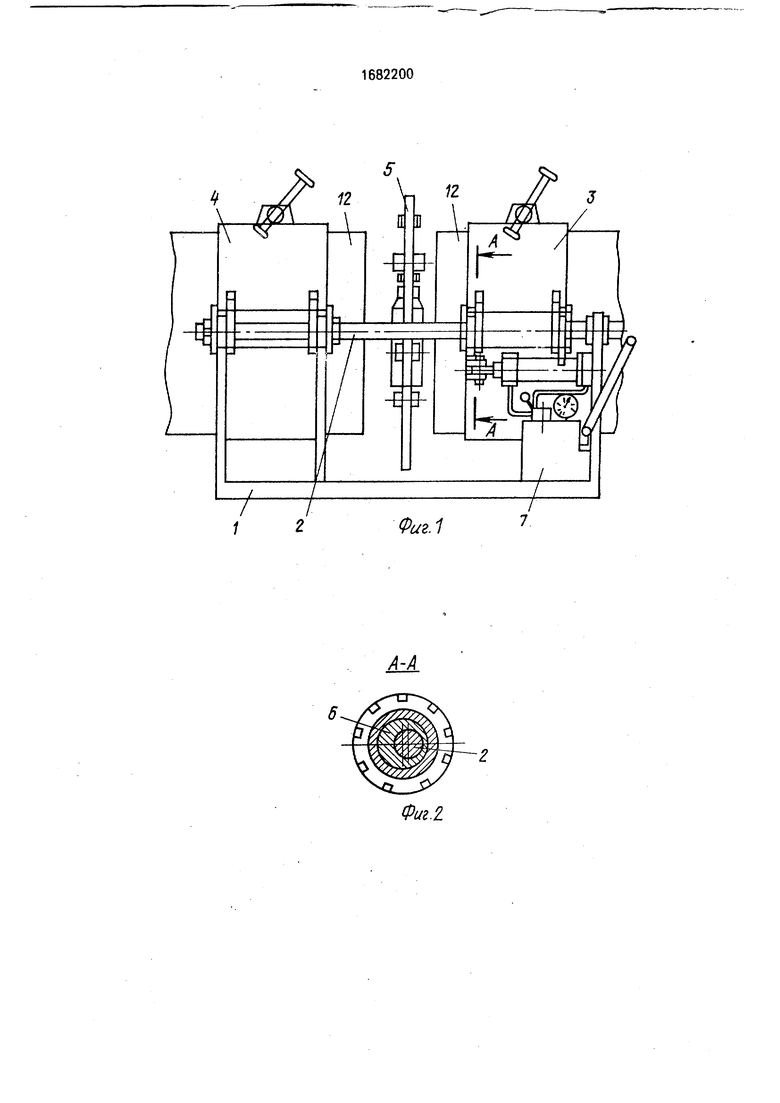

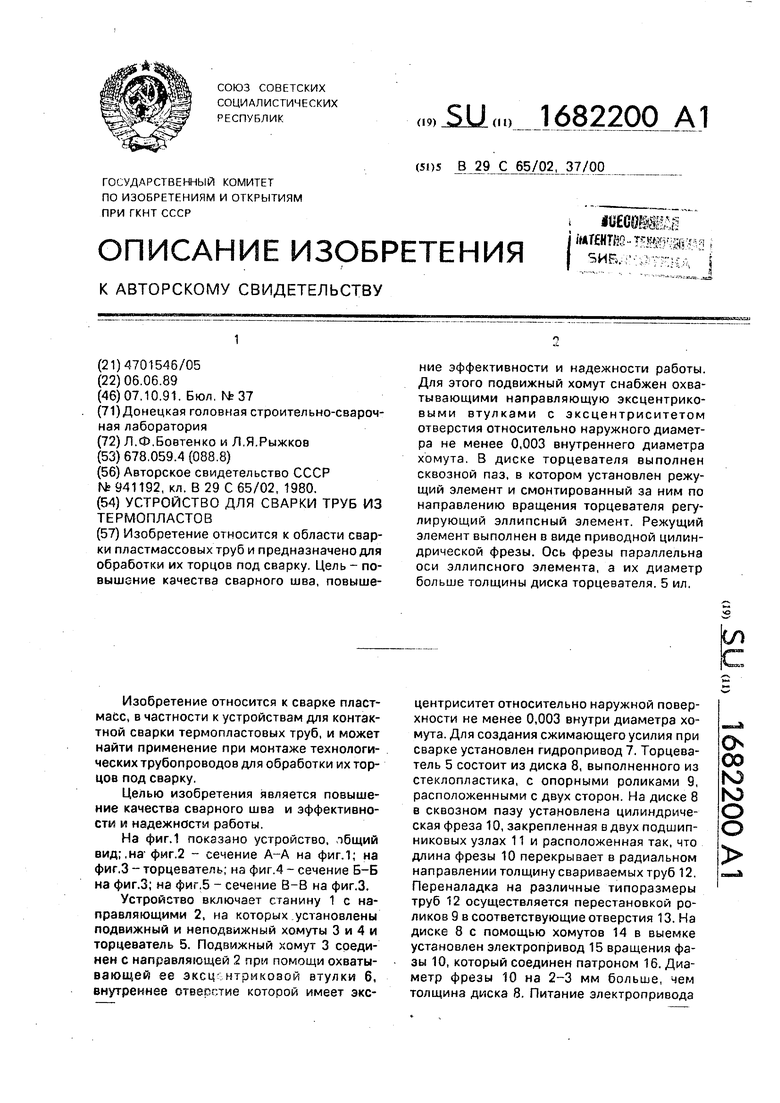

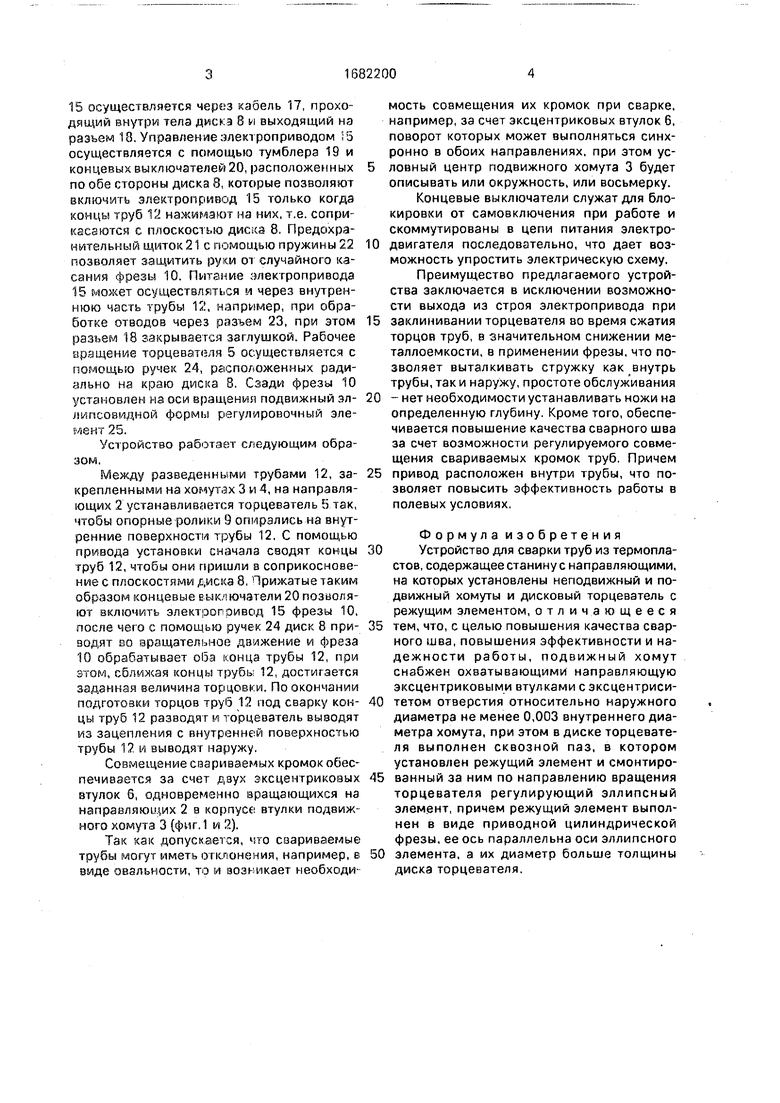

На фиг.1 показано устройство, лбщий вид; .на1 фиг.2 - сечение А-А на фиг.1; на фиг.З - торцеватель; на фиг.4 - сечение Б-Б на фиг.З; на фиг.5 - сечение В-В на фиг.З.

Устройство включает станину 1 с направляющими 2, на которых установлены подвижный и неподвижный хомуты 3 и 4 и торцеватель 5. Подвижный хомут 3 соединен с направляющей 2 при помощи охватывающей ее эксц нтриковой втулки 6, внутреннее отверстие которой имеет эксцентриситет относительно наружной поверхности не менее 0,003 внутри диаметра хомута. Для создания сжимающего усилия при сварке установлен гидропривод 7. Торцеватель 5 состоит из диска 8, выполненного из стеклопластика, с опорными роликами 9, расположенными с двух сторон. На диске 8 в сквозном пазу установлена цилиндрическая фреза 10, закрепленная в двух подшипниковых узлах 11 и расположенная так, что длина фрезы 10 перекрывает в радиальном направлении толщину свариваемых труб 12. Переналадка на различные типоразмеры труб 12 осуществляется перестановкой роликов 9 в соответствующие отверстия 13. На диске 8 с помощью хомутов 14 в выемке установлен электропривод 15 вращения фазы 10, который соединен патроном 16. Диаметр фрезы 10 на 2-3 мм больше, чем толщина диска 8. Питание электропривода

О 00 W КЗ

о

о

15 осуществляется через кабель 17, проходящий внутри тепа диска 8 и выходящий на разъем 18, У правление электроприводом 15 осуществляется с помощью тумблера 19 и концевых выключателей 20, расположенных по обе стороны диска 8, которые позволяют включить электропривод 15 только когда концы труб 12 нажимают на них, т.е. соприкасаются с плоскостью диска 8. Предохранительный щиток 21 с помощью пружины 22 позволяет защитить руки от случайного касания фрезы 10. Питание электропривода 15 может осуществляться и через внутреннюю часть трубы 12, например, при обработке отводов через разъем 23, при этом разъем 18 закрывается заглушкой. Рабочее вращение торцевателя 5 осуществляется с помощью ручек 24, расположенных ради- ально на краю диска 8. Сзади фрезы 10 установлен на оси вращения подвижный эллипсовидной формы регулировочный элемент 25.

Устройство работает следующим образом.

Между разведенными трубами 12, закрепленными на хомутах 3 и 4, на направляющих 2 устанавливается торцеватель 5 так, чтобы опорные ролики 9 опирались на внутренние поверхности трубы 12. С помощью привода установки сначала сводят концы труб 12, чтобы они пришли в соприкосновение с плоскостями диска 8, Прижатые таким образом концевые выключатели 20 позволяют включить электропривод 15 фрезы 10, после чего с помощью ручек 24 диск 8 приводят во вращательное движение и фреза 10 обрабатывает оба конца трубы 12, при зтом, сближая концы трубы 12, достигается заданная величина торцовки. По окончании подготовки торцов труб 12 под сварку концы труб 12 разводят и торцеватель выводят из зацепления с внутренней поверхностью трубы 1 и выводят наружу.

Совмещение свариваемых кромок обеспечивается за счет двух эксцентриковых втулок 6, одновременно вращающихся на направляющих 2 в корпусе втулки подвижного хомута 3 (фиг,1 и 2).

Так как допускается, что свариваемые трубы могут иметь отклонения, например, в виде овальности, то и возникает необходимость совмещения их кромок при сварке, например, за счет эксцентриковых втулок б, поворот которых может выполняться синхронно в обоих направлениях, при этом условный центр подвижного хомута 3 будет описывать или окружность, или восьмерку. Концевые выключатели служат для блокировки от самовключения при работе и скоммутированы в цепи питания электродвигателя последовательно, что дает возможность упростить электрическую схему.

Преимущество предлагаемого устройства заключается в исключении возможности выхода из строя электропривода при

заклинивании торцевателя во время сжатия торцов труб, в значительном снижении металлоемкости, в применении фрезы, что позволяет выталкивать стружку как внутрь трубы, так и наружу, простоте обслуживания

- нет необходимости устанавливать ножи на определенную глубину. Кроме того, обеспечивается повышение качества сварного шва за счет возможности регулируемого совмещения свариваемых кромок труб. Причем

привод расположен внутри трубы, что позволяет повысить эффективность работы в полевых условиях.

Формула изобретения

Устройство для сварки труб из термопластов, содержащее станину с направляющими, на которых установлены неподвижный и подвижный хомуты и дисковый торцеватель с режущим элементом, отличающееся

тем, что, с целью повышения качества сварного шва, повышения эффективности и надежности работы, подвижный хомут снабжен охватывающими направляющую эксцентриковыми втулками с эксцентриситетом отверстия относительно наружного диаметра не менее 0,003 внутреннего диаметра хомута, при этом в диске торцевателя выполнен сквозной паз, в котором установлен режущий элемент и смонтированный за ним по направлению вращения торцевателя регулирующий эллипсный элемент, причем режущий элемент выполнен в виде приводной цилиндрической фрезы, ее ось параллельна оси эллипсного

0 элемента, а их диаметр больше толщины диска торцевателя.

Феа.1

Фиг.2.

L

/J

15 Фиг. it

2f

n

| Устройство для сварки труб из термопластов | 1980 |

|

SU941192A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-06—Подача