Область техники

Изобретение относится к области аддитивного производства, а именно, к методам формирования периодических пленочных структур с заданными функциональными свойствами на основе продукции порошковой металлургии с помощью импульсного лазерного излучения высокой мощности.

Предшествующий уровень техники

В настоящее время для формирования плазмонных структур из металлов широко распространено использование химических методов. В частности, из патента (ЕР 2840422) известно получение оптического плазмонного сенсора на основе алюминия посредством анодного осаждения органических молекул на металлическую подложку с решеткой. Устройство изготавливают в два этапа, на первом из которых проводят вакуумное напыление алюминиевой пленки, которое заключается во взаимодействии газа, содержащего алюминий, с дуговым разрядом, на втором этапе - осуществляют анодирование полученной пленки путем в ванной с электролитическим раствором. Принцип работы такого устройства основан на явлении поверхностного плазмонного резонанса, которое заключается в световом возбуждении данных квазичастиц. За счет возбужденных поверхностных плазмонов происходит значительное усиление сигнала комбинационного рассеяния света изучаемых соединений. Однако известный способ обладает недостатками, одним из которых является невозможность контроля структурных и оптических свойств получаемой плазмонной пленочной структуры. Другим недостатком является отсутствие химической чистоты получаемой структуры, выраженной присутствием различных примесей из электролитического раствора во время анодирования.

Альтернативным способом изготовления плазмонных пленочных структур является метод лазерной интерференционной литографии. В частности, из патента (KR 20170045529) известен способ изготовления плазмонных решеток с использованием лазерной интерференционной литографии алюминиевых пластин. Однако данная технология предполагает использование масок из фоторезиста, что приводит к многостадийности процесса изготовления и образованию химических отходов из фоторезиста.

Наиболее близким к заявляемому решению аналогом является способ изготовления плазмонных пленочных структур (US 20060273245 A1) из алюминия с использованием фотолитографии. Согласно известному способу на алюминиевую подложку наносят слой фоторезиста, после чего подложку облучают непрерывным He-Cd лазером (длина волны 325 нм) с последующим удалением маски из фоторезиста.

Недостатком известного способа является слабое поглощение алюминием излучения в рассматриваемом диапазоне. Это приводит к низкой эффективности процесса и, соответственно, необходимости увеличения времени обработки. Помимо этого, известный способ изготовления плазмонных структур из алюминия обладает низкой производительностью и экономически невыгоден, так как связан большими затратами на производство, в частности, использованием многостадийных литографических методов.

Использование заявляемого способа изготовления таких структур, основанного на селективном лазерном плавлении (СЛП) алюминиевого порошка, позволяет сократить число стадий, избежать использования вспомогательных материалов и ускорить процесс получения готовых пленочных структур. При этом создание плазмонной решетки происходит непосредственно в процессе СЛП алюминиевого порошка и не требует проведения этапов нанесения фоторезиста и последующего травления алюминиевой заготовки, связанных с использованием химических реагентов. Благодаря чему заявляемый способ обеспечивает отсутствие примесей и, следовательно, повышение химической чистоты изготавливаемых плазмонных структур.

Сущность изобретения

Задачей изобретения является формирование периодических структур из порошков на основе сплавов алюминия, где возбуждаются поверхностные плазмон-поляритоны на заданной периодом формируемого рельефа частоте (длине волны) падающего света. Данное явление позволяет рассматривать такие структуры в качестве сенсоров и солнечных элементов с повышенной эффективностью, а использование в качестве материала аддитивных порошков алюминия позволяет упростить процесс изготовления таких структур и сделать его дешевле.

Технический результат заключается в упрощении технологии получения периодических плазмонных пленочных структур из аддитивных порошков на основе сплавов алюминия с использованием селективного лазерного плавления (СЛП) с обеспечением заданной периодичности структуры, лежащей в пределах 10-250 мкм. Данная технология обеспечивает не только значение периодичности не хуже известных аналогов (структуры, полученные литографией или химическими методами), но и позволяет формировать структуры, отличающиеся от аналогов более высокой химической чистотой. В предлагаемой технологии СЛП не используются реагенты, следовательно формируемый образец получается химически чистым и содержит только те компоненты, которые присутствуют в аддитивном порошке.

Поставленный технический результат достигается тем, что способ получения плазмонной пленочной структуры на основе алюминия включает обработку лазерным излучением заготовки, размещенной на диэлектрической подложке в вакуумной камере с оптически прозрачным окном, при этом в качестве заготовки используют размещенный на подложке слой из порошка на основе сплава алюминия с размером частиц алюминия от 4 до 15 мкм толщиной 200-700 мкм, плотностью порошка 1-1,5 г/см-3, соответствующей плотности упаковки частиц порошка 40-55%, обработку лазерным излучением слоя из порошка производят в два этапа при перемещении подложки с заготовкой в горизонтальной плоскости в двух перпендикулярных направлениях, на первом этапе подложку перемещают со скоростью 1000-2000 мкм/с и осуществляют предварительное уплотнение на подложке слоя из порошка в отсутствии плавления посредством растрового сканирования поверхности слоя по заданной траектории на протяжении 5-10 минут импульсным лазерным излучением с плотностью энергии 1,25 Дж/см2, длиной волны 800 -1250 нм и диаметром пятна 1500-2500 мкм с получением уплотненного слоя толщиной 150-600 мкм, на втором этапе подложку перемещают со скоростью 600-900 мкм/с и проводят селективное лазерное плавление уплотненного на подложке слоя по заданной траектории на протяжении 10-20 минут импульсным лазерным излучением с энергией одиночного импульса 40-90 мДж, длиной волны 800-1250 нм, диаметром пятна 20-250 мкм с получением сплавленной плазмонной пленочной структуры толщиной 50-100 мкм.

Дополняют способ частные случаи его реализации.

Перед обработкой лазерным излучением заготовки вакуумную камеру заполняют инертным газом с обеспечением давления от 100 до 1000 мбар.

Сканирование лазерного излучения осуществляют по траектории под углом 45° к кромке обрабатываемого слоя.

Сплав алюминия используют следующего состава, масс. %: алюминий - 89-91, кремний - 9-11, магний - 0,5-1.

Происходит формирование плазмонной пленочной структуры с периодом рельефа от 10 до 250 мкм.

При реализации заявляемого способа в процессе обработки лазерным излучением слоя алюминиевого порошка происходит послойное сплавление частиц порошка в области облучения (локально), которое обеспечивается за счет использования определенных

параметров излучения и перемещения подложки со слоем порошка по заданной траектории с обеспечением заданной периодичности, а также при проведении процесса обработки в вакууме и инертной газовой среде (аргоне) с целью минимизации окисления сплавляемых частиц. При необходимости формирования объемной структуры, на сплавленную пленку могут быть нанесены следующие слои порошка с повторением технологического процесса от 1 шага до последнего. При этом перемещение лазерного пятна на новом слое происходит по траектории, определенной заранее на предыдущем слое. Период структуры определяется периодом верхнего сплавленного слоя. При этом период структуры задает частоту плазмонного резонанса (ПР) поверхностных плазмон-поляритонов. При использовании порошков микронного размера, частота ПР лежит в ближней ИК области. При наличии порошков меньшего размера возможно наблюдение ПР на длинах волн видимого спектра. Упрощение и удешевление процесса изготовления по сравнению с традиционными методами литографии достигается благодаря одностадийности и безотходности, которая возможна за счет повторного применения аддитивных порошков, не подвергнутых ранее обработке лазерным излучением в режиме СЛП.

Краткое описание чертежей

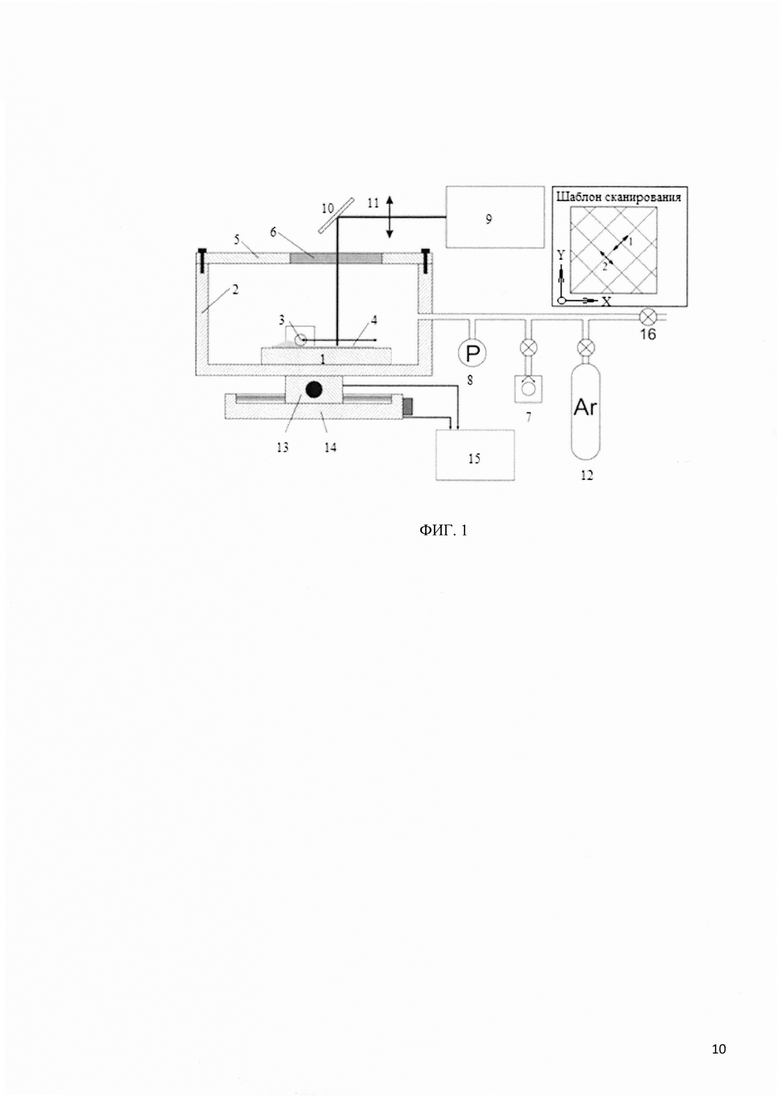

Изобретение поясняется чертежами, где на фиг. 1 представлена схема экспериментальной установки для СЛП аддитивных порошков на основе алюминия, в которое облучение образцов осуществляется в горизонтальной плоскости сканирования при перемещении подложки со слоем порошка.

Позициями на фигуре обозначены: 1 - подложка, 2 - вакуумная камера, 3 - разравнивающий валик, 4 - слой порошка Al, 5 - крышка вакуумной камеры, 6 - прозрачное (для оптического сигнала) окно в крышке вакуумной камеры, 7 - вакуумный насос, 8 - вакуумметр, 9 - источник лазерного излучения, 10 - зеркало, 11 - линза, 12 - баллон с аргоном, 13 - механический автоматизированный транслятор для перемещения вакуумной камеры с размещенным внутри слоем порошка на подложке по оси X, 14 - механический автоматизированный транслятор для перемещения вакуумной камеры с размещенным внутри слоем порошка на подложке по оси Y, 15 - персональный компьютер, используемый для управления механическими трансляторами, 16 - клапан для напуска воздуха.

Осуществление изобретения

Структуры могут быть изготовлены путем облучения исходного материала в газовой среде импульсным лазерным излучением высокой мощности. В качестве облучаемого материала могут быть использованы порошки на основе AlSi10Mg, AlMg1SiCu, AlSi12 с различными размером и морфологией частиц. Легирование алюминия кремнием, магнием, медью позволяет увеличить прочность формируемых изделий по сравнению со случаем использования порошков на основе чистого алюминия в технологии СЛП. Также легирование приводит к уменьшению горячеломкости образцов, а именно склонности металлов к хрупкому межкристаллитному разрушению при наличии жидкой фазы по границам зерен. Уменьшение данного параметра позволяет избегать трудно устранимые трещины в образцах по сравнению как с литейными и сварочными методами, так и в технологии СЛП при использовании чистого металла.

Ниже представлено более подробное описание формирования периодических структур на основе алюминиевых порошков с использованием СЛП.

Сначала на специальной подложке 1 (рис. 1) образец в виде алюминиевого порошка 4 с помощью специального разравнивающего валика 3 раскатывают на подложке до слоя нужной толщины (200-700 мкм) и помещают в вакуумную камеру 2, обеспечивающую проведение процесса как в вакууме, так и в инертной газовой среде путем напуска газа из подключенных к ячейке газовых баллонов 12. Вакуумирование и использование инертного газа обусловлено необходимостью минимизировать или полностью избежать окисления или иных химических реакций с буферным газом сплавляемых частиц. Для обработки образца лазерным излучением вакуумную камеру 2 закрывают крышкой 5 с прозрачным окном 6, и с помощью форвакуумного насоса 7 и откачивается воздух. Требуемое значение давления в камере контролируют с помощью вакуумметра 8. Излучение от источника лазерного излучения 9 с помощью системы зеркал 10 заводят в вакуумную камеру через прозрачное окно 6. Лазерный луч фокусируют с помощью длиннофокусной линзы 11 (фокусное расстояние линзы от 200 до 700 мм) на сплавляемый образец. В случае СЛП в среде инертного газа (аргона) данный газ напускают в вакуумную ячейку из баллона 12.

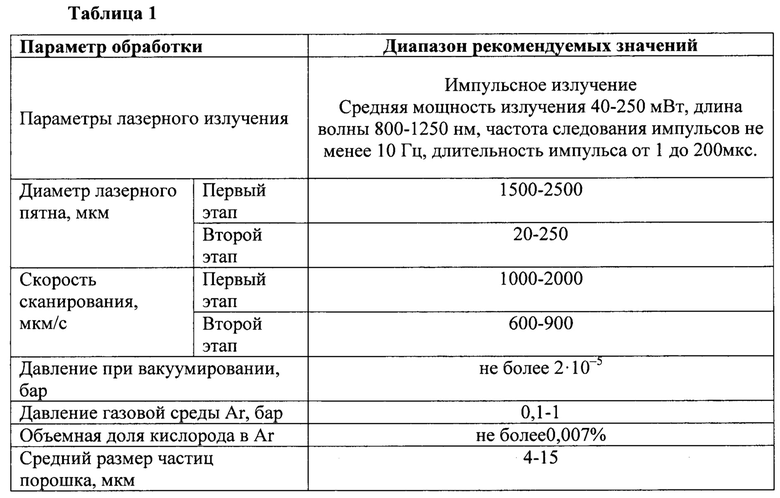

Схема сканирования образца лазерным излучением представлена на вставке к рис. 1 как шаблон сканирования. При сканировании перемещают вакуумную камеру со слоем порошка на подложке в горизонтальной плоскости с помощью двух автоматизированных механических трансляторов 13 и 14 в двух перпендикулярных направлениях (по осям X и Y, соответственно). Скорости сканирования по каждой из осей выбирают одинаковыми, например, со значением 1000 мкм/с на первом этапе и 700 мкм/с на втором. Таким образом, сканирование происходит под углом 45° к сторонам обрабатываемой площадки и на макроскопическом масштабе модификация облучаемой области является изотропной. Управление трансляторами осуществляется с помощью персонального компьютера 15. Процесс СЛП проводит в 2 этапа. На первом этапе сканирования образца происходит уплотнение частиц порошка за счет электростатического воздействия лазерного пучка. На втором этапе образец сканируют при большей плотности энергии, достаточной для реализации режима СЛП алюминия [>40 мДж/см2]. После завершения облучения в камеру с помощью клапана 16 напускают воздух, снимают крышку 5, и образец вынимают. Затем в камеру устанавливают подложку с новым порошком и процесс повторяют. При необходимости формирования объемной структуры, на сплавленный образец наносится следующий слой того же порошка на основе сплава алюминия с размером частиц алюминия от 4 до 15 мкм, толщиной 200-700 мкм и плотностью порошка 1-1,5 г/см-3. Далее технологический процесс повторяется при тех же параметрах, что и СЛП предыдущего слоя. При этом перемещение лазерного пятна на новом слое происходит по траектории, определенной заранее на предыдущем слое. Период структуры определяется периодом верхнего сплавленного слоя. Диапазоны рекомендуемых значений параметров обработки аддитивных порошков на основе алюминия (скорость сканирования, давление газовой среды, средний размер частиц порошка и др.) представлены в таблице 1.

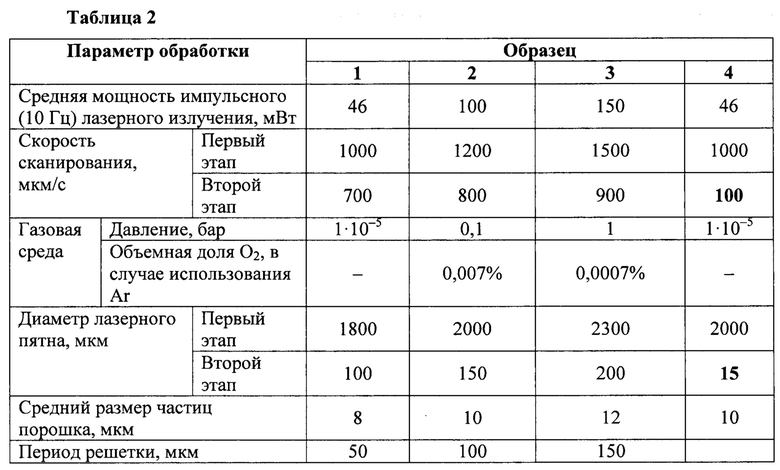

В качестве примера в таблице 2 приведены 4 набора параметров, при которых были изготовлены образцы 1-4. При этом параметры изготовления образцов 1-3 находятся в рекомендуемом диапазоне, а в случае образца 4 такие параметры, как скорость сканирования и диаметр лазерного пятна выбраны ниже рекомендуемого диапазона. В результате слишком низкая скорость сканирования и жесткая фокусировка излучения для получения диаметра лазерного пятна <20 нм приводили к тому, что в случае образца 4, вместо сплавленной периодической пленочной структуры происходило образование отдельных капель сплавленных частиц порошка из-за слишком большого значения падающей энергии лазерного излучения. В случае же образцов 1-3, несмотря на различные значения технологических параметров при СЛП (мощность излучения, диаметр лазерного пятна, скорость сканирования, средний размер частиц), лежащих в рекомендуемых диапазонах, удалось сформировать готовую периодическую пленочную структуру с оптимальным значением периода решетки в диапазоне 10-250 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из порошкового материала 94WC6Co | 2017 |

|

RU2669034C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| Способ изготовления изделий селективным лазерным плавлением порошковой композиции WC-Co | 2017 |

|

RU2669135C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

Изобретение относится к получению плазмонной пленочной структуры на основе алюминия. Способ включает обработку лазерным излучением заготовки, размещенной на диэлектрической подложке в вакуумной камере с оптически прозрачным окном. В качестве заготовки используют размещенный на подложке слой из порошка на основе сплава алюминия, обработку лазерным излучением слоя из порошка производят в два этапа при перемещении подложки с заготовкой в горизонтальной плоскости в двух перпендикулярных направлениях. На первом этапе осуществляют предварительное уплотнение на подложке слоя из порошка в отсутствие плавления посредством растрового сканирования поверхности слоя по заданной траектории импульсным лазерным излучением с получением уплотненного слоя толщиной 150-600 мкм. На втором этапе проводят селективное лазерное плавление уплотненного на подложке слоя по заданной траектории импульсным лазерным излучением с получением сплавленной плазмонной пленочной структуры толщиной 50-100 мкм. Обеспечивается получение плазмонной пленочной структуры с периодом рельефа 10-250 мкм за счет использования в качестве исходного материала порошков аддитивного производства. 4 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения плазмонной пленочной структуры на основе алюминия, включающий обработку лазерным излучением заготовки, размещенной на диэлектрической подложке в вакуумной камере с оптически прозрачным окном, отличающийся тем, что в качестве заготовки используют размещенный на подложке слой из порошка на основе сплава алюминия с размером частиц алюминия от 4 до 15 мкм толщиной 200-700 мкм, плотностью порошка 1-1,5 г/см-3 и плотностью упаковки частиц порошка 40-55%, обработку лазерным излучением слоя из порошка производят в два этапа при перемещении подложки с заготовкой в горизонтальной плоскости в двух перпендикулярных направлениях, причем на первом этапе подложку перемещают со скоростью 1000-2000 мкм/с и осуществляют предварительное уплотнение на подложке слоя из порошка в отсутствие плавления посредством растрового сканирования поверхности слоя по заданной траектории на протяжении 5-10 минут импульсным лазерным излучением с плотностью энергии 1,25 Дж/см2, длиной волны 800-1250 нм и диаметром пятна 1500-2500 мкм с получением уплотненного слоя толщиной 150-600 мкм, а на втором этапе подложку перемещают со скоростью 600-900 мкм/с и проводят селективное лазерное плавление уплотненного на подложке слоя по заданной траектории на протяжении 10-20 минут импульсным лазерным излучением с энергией одиночного импульса 40-90 мДж, длиной волны 800-1250 нм, диаметром пятна 20-250 мкм с получением сплавленной плазмонной пленочной структуры толщиной 50-100 мкм.

2. Способ по п. 1, отличающийся тем, что перед обработкой лазерным излучением заготовки вакуумную камеру заполняют инертным газом с обеспечением давления от 100 до 1000 мбар.

3. Способ по п. 1, отличающийся тем, что сканирование лазерного излучения осуществляют по траектории под углом 45° к кромке обрабатываемого слоя.

4. Способ по п. 1, отличающийся тем, что сплав алюминия имеет следующий состав, мас. %: алюминий - 89-91, кремний - 9-11, магний - 0,5-1.

5. Способ по п. 1, отличающийся тем, что период рельефа плазмонной пленочной структуры составляет от 10 до 250 мкм.

| US 20060273245 A1, 07.12.2006 | |||

| СМЕСЬ КОМПОНЕНТОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ, ПОЛУЧЕННЫХ ИЗ ВОСКА САХАРНОГО ТРОСТНИКА (Saccharum officinarum L.) | 2022 |

|

RU2840422C2 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ГЕНЕРАТОР ДЛЯ ПОДЗАРЯДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2013 |

|

RU2528430C2 |

| ОПТИЧЕСКИЙ ДАТЧИК С МНОГОСЛОЙНОЙ ПЛАЗМОННОЙ СТРУКТУРОЙ ДЛЯ УСОВЕРШЕНСТВОВАННОГО ОБНАРУЖЕНИЯ ХИМИЧЕСКИХ ГРУПП ПОСРЕДСТВОМ SERS | 2005 |

|

RU2361193C2 |

| KR 20170045529 A, 27.04.2017. | |||

Авторы

Даты

2019-05-28—Публикация

2017-12-28—Подача