перегрев металла в их углах. В дальнейшем при прокатке по описанному способу перегретый металл локализуется на рабочих, наиболее нагруженных участках рельса: в углах головки и на кромках подошвы. При макроанализе это проявляется в виде темных пятен. В процессе эксплуатации готового профиля на этих участках наблюдается повышенный износ.

Цель изобретения - повышение качества проката путем смещения дефектных перегретых участках металла в углах заготовки на нерабочие участки готового профиля.

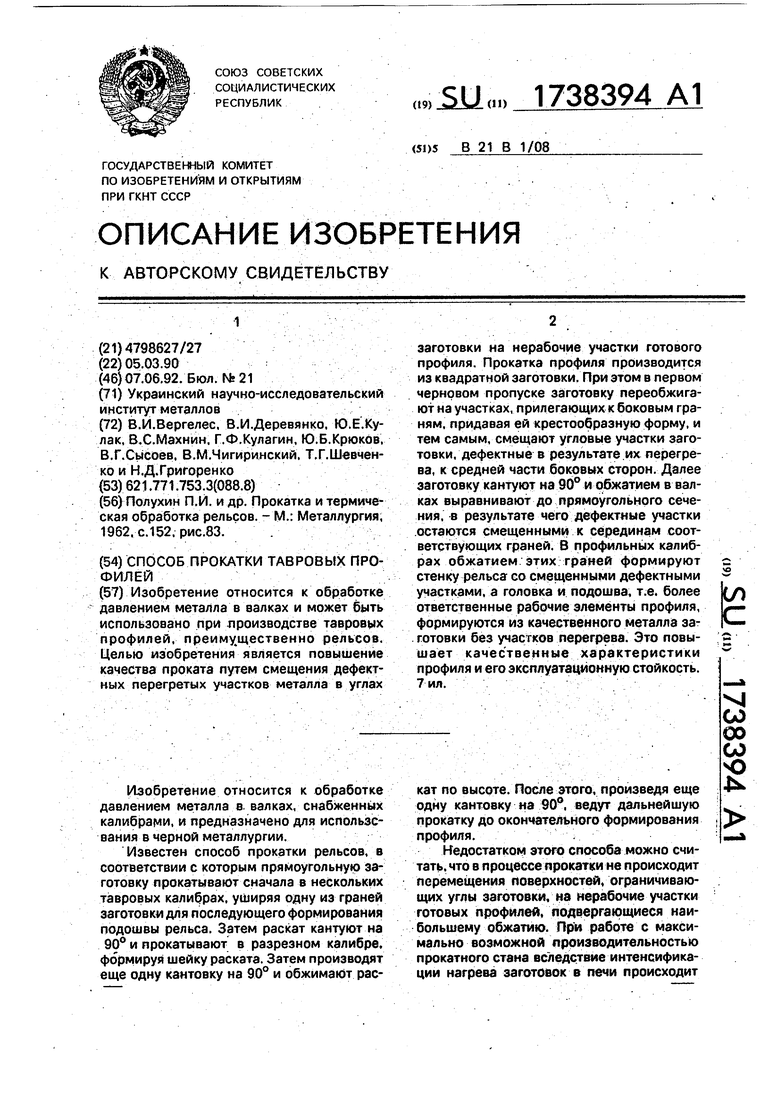

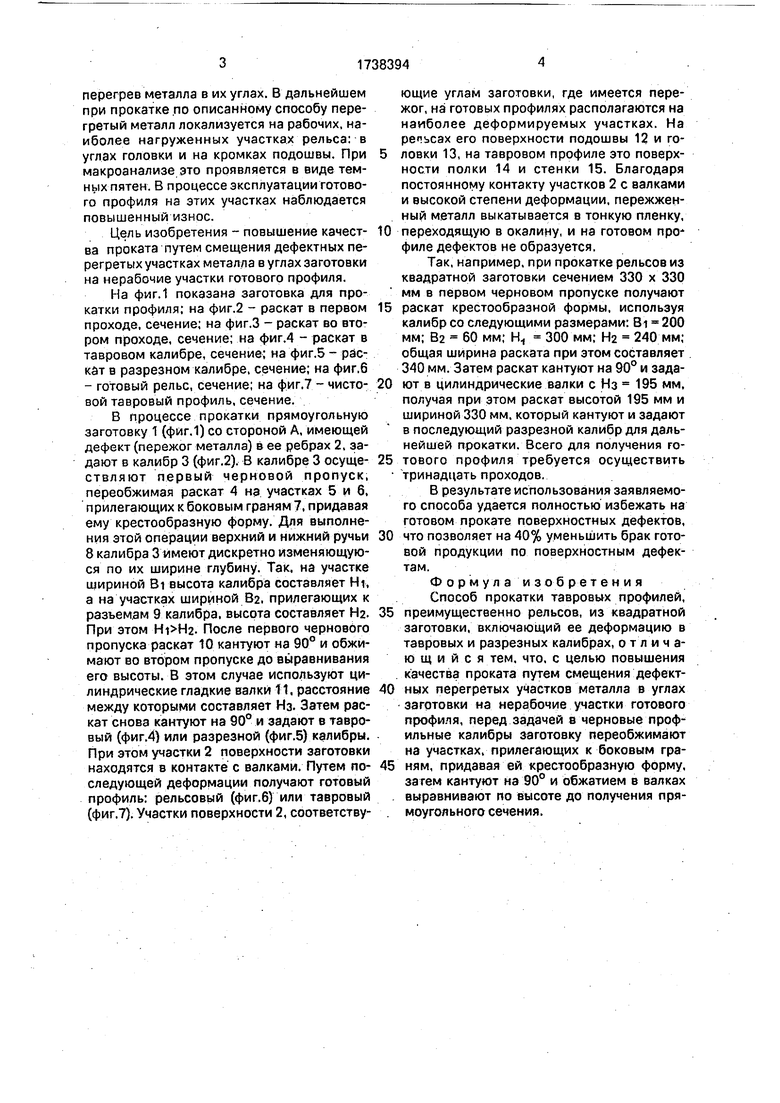

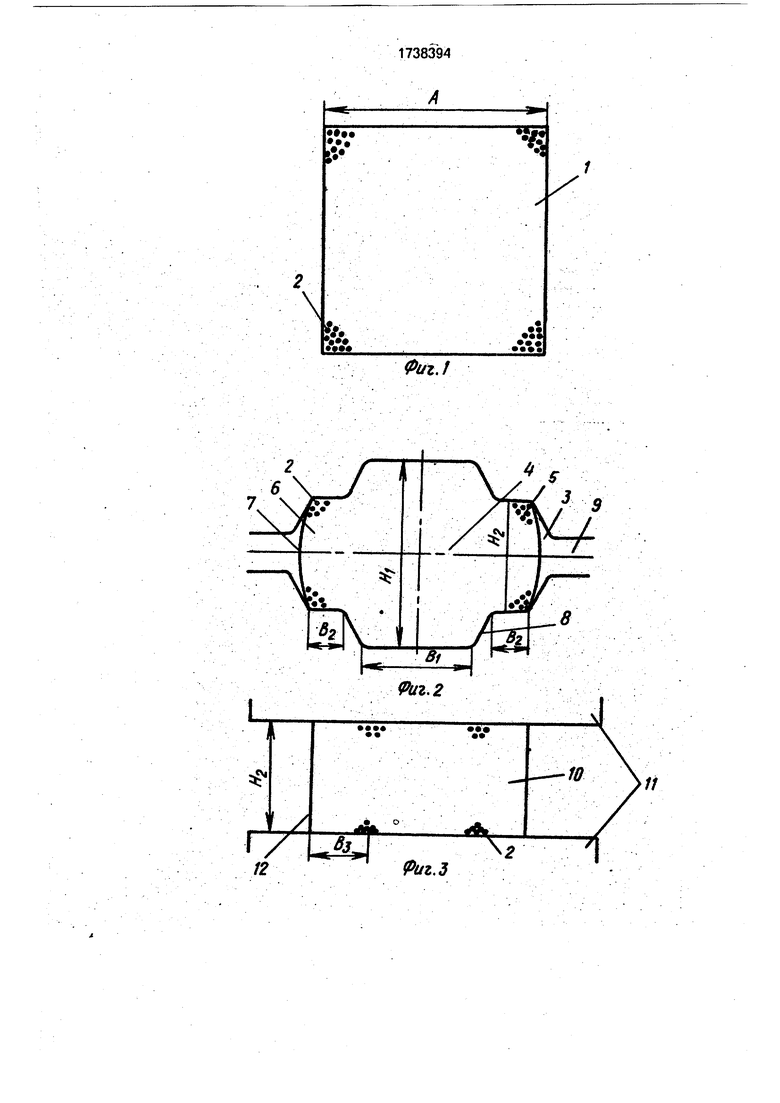

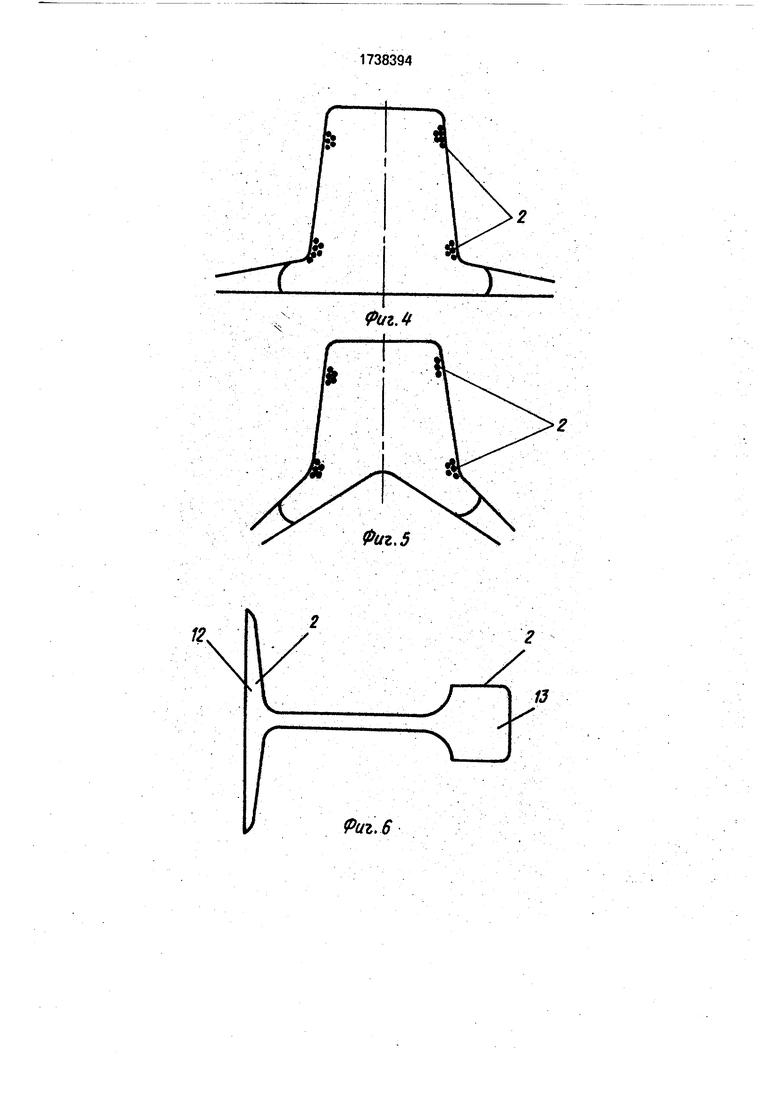

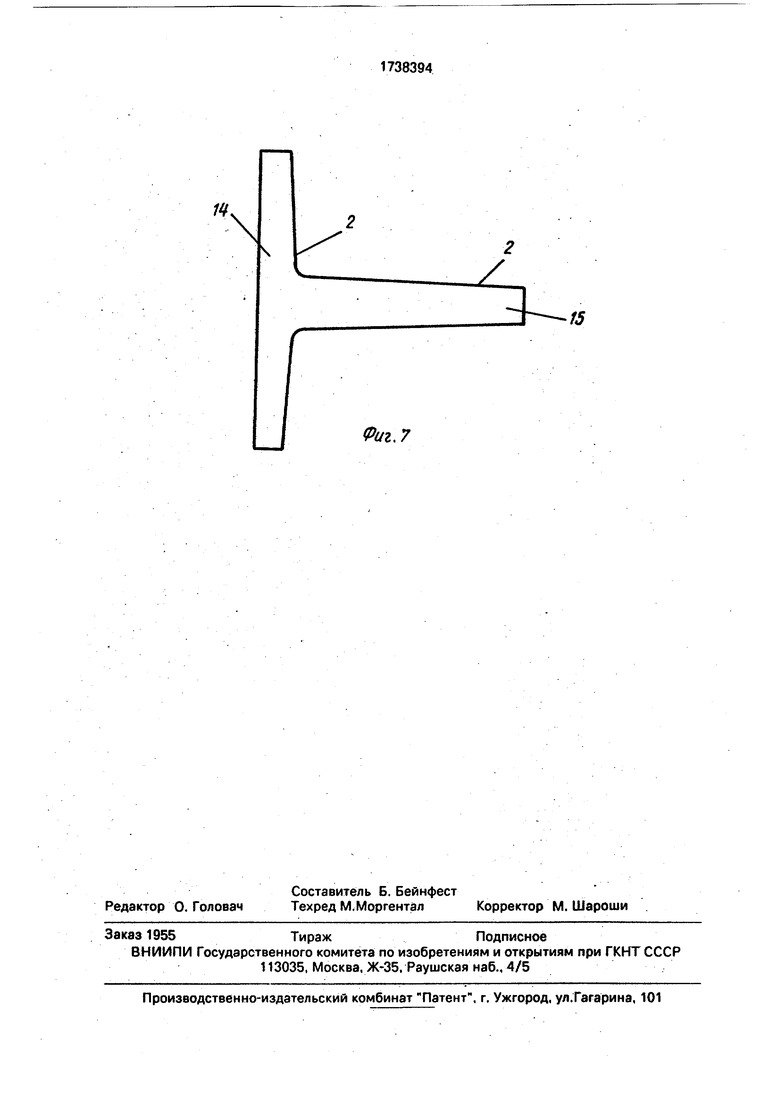

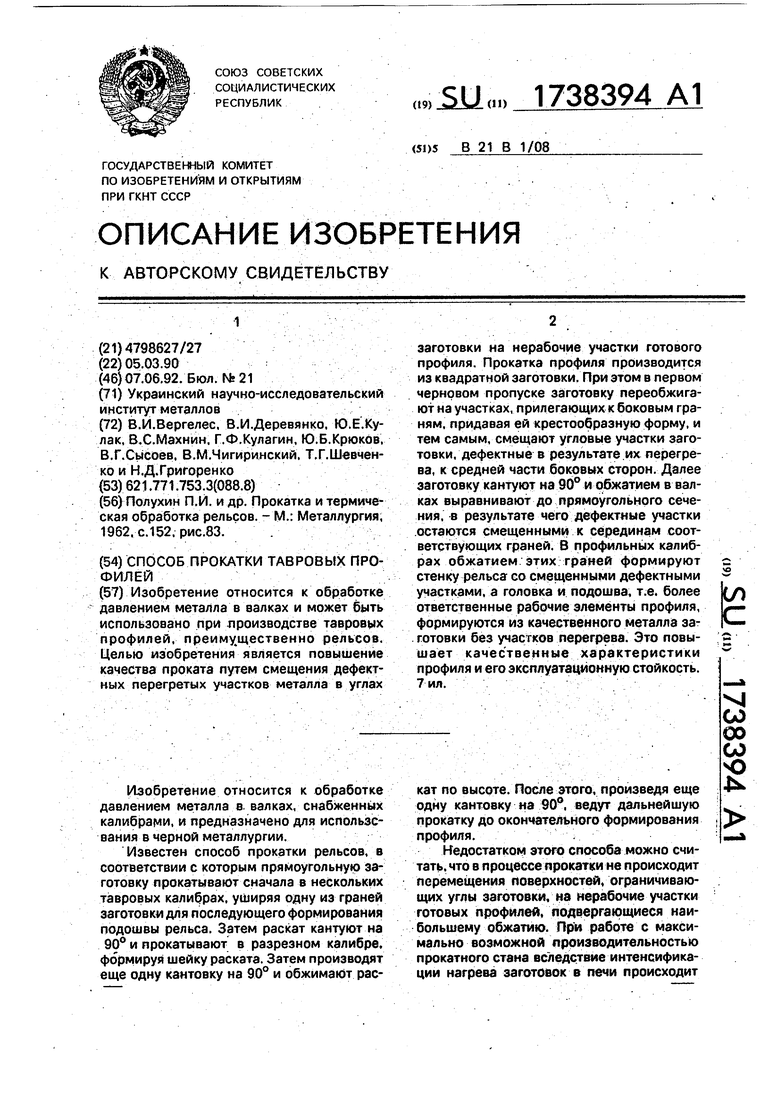

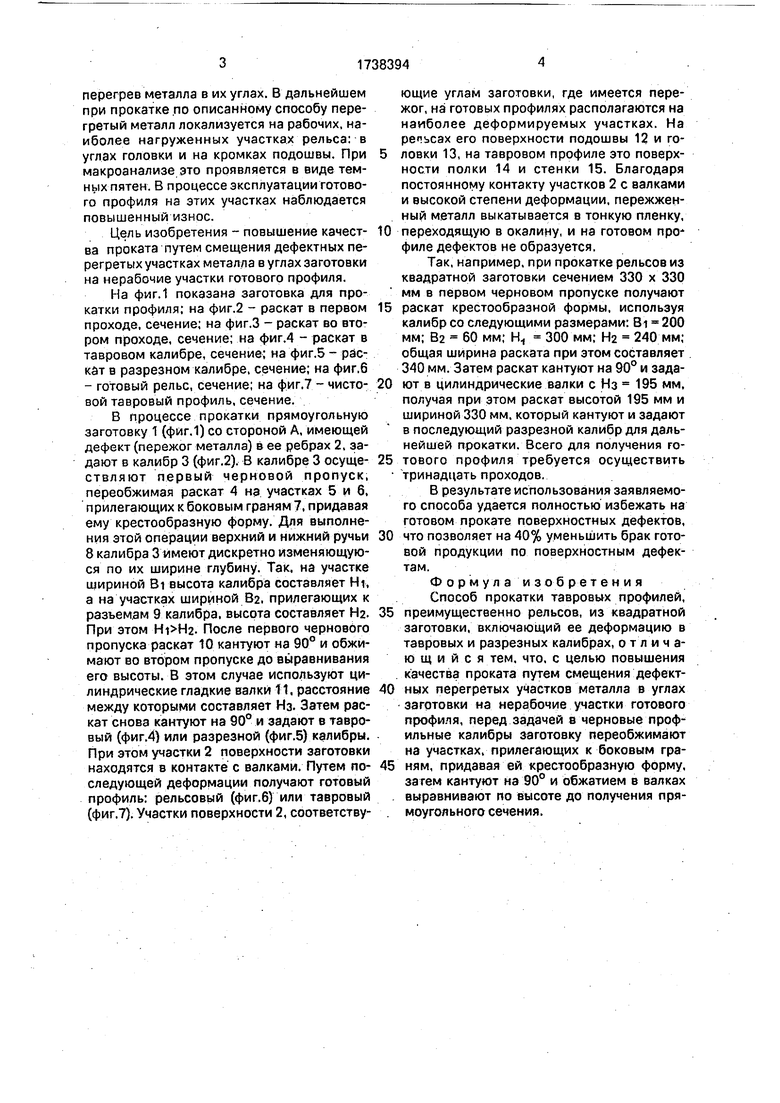

На фиг.1 показана заготовка для прокатки профиля; на фиг.2 - раскат в первом проходе, сечение; на фиг.З - раскат во втором проходе, сечение; на фиг.4 - раскат в тавровом калибре, сечение; на фиг.5 - раскат в разрезном калибре, сечение; на фиг.б - готовый рельс, сечение; на фиг.7 - чистовой тавровый профиль, сечение.

В процессе прокатки прямоугольную заготовку 1 (фиг.1) со стороной А, имеющей дефект (пережог металла) в ее ребрах 2. задают в калибр 3 (фиг.2). В калибре 3 осуще- ствляют первый черновой пропуск, переобжимая раскат 4 на участках 5 и 6, прилегающих к боковым граням 7, придавая ему крестообразную форму. Для выполнения этой операции верхний и нижний ручьи 8 калибра 3 имеют дискретно изменяющуюся по их ширине глубину. Так, на участке шириной Bi высота калибра составляет Hi, а на участках шириной В2, прилегающих к разъемам 9 калибра, высота составляет Н2. При этом . После первого чернового пропуска раскат 10 кантуют на 90° и обжимают во втором пропуске до выравнивания его высоты. В этом случае используют цилиндрические гладкие валки t1. расстояние между которыми составляет Нз. Затем раскат снова кантуют на 90° и задают в тавровый (фиг.4) или разрезной (фиг.5) калибры. При этом участки 2 поверхности заготовки находятся в контакте с валками. Путем последующей деформации получают готовый профиль; рельсовый (фиг.б) или тавровый (фиг.7). Участки поверхности 2, соответствующие углам заготовки, где имеется пережог, на готовых профилях располагаются на наиболее деформируемых участках. На репьсах его поверхности подошвы 12 и головки 13, на тавровом профиле это поверхности полки 14 и стенки 15. Благодаря постоянному контакту участков 2 с валками и высокой степени деформации, пережженный металл выкатывается в тонкую пленку,

переходящую в окалину, и на готовом про филе дефектов не образуется.

Так, например, при прокатке рельсов из квадратной заготовки сечением 330 х 330 мм в первом черновом пропуске получают

раскат крестообразной формы, используя калибр со следующими размерами: Bi 200 мм; В2 60 мм; Н1 300 мм; На 240 мм; общая ширина раската при этом составляет 340 мм. Затем раскат кантуют на 90° и задают в цилиндрические валки с Нз 195 мм, получая при этом раскат высотой 195 мм и шириной 330 мм. который кантуют и задают в последующий разрезной калибр для дальнейшей прокатки. Всего для получения готового профиля требуется осуществить тринадцать проходов.

В результате использования заявляемого способа удается полностью избежать на готовом прокате поверхностных дефектов,

что позволяет на 40% уменьшить брак готовой продукции по поверхностным дефектам.

Формула изобретения Способ прокатки тавровых профилей,

преимущественно рельсов, из квадратной заготовки, включающий ее деформацию в тавровых и разрезных калибрах, отличающийся тем, что, с целью повышения качества проката путем смещения дефектных перегретых участков металла в углах заготовки на нерабочие участки готового профиля, перед задачей в черновые профильные калибры заготовку переобжимают на участках, прилегающих к боковым граням, придавая ей крестообразную форму, затем кантуют на 90° и обжатием в валках выравнивают по высоте до получения пря- моугольного сечения.

1

r .o

8

CO

t

i&

CM

&

N

t

«M

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки рельсов | 1981 |

|

SU995922A1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Способ прокатки фланцевых профилей | 1985 |

|

SU1271593A1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОКАТКИ РЕЛЬСОВ В ЧЕРНОВЫХ ПРОПУСКАХ | 1994 |

|

RU2103077C1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| Способ прокатки профиля постоянного сечения | 1982 |

|

SU1163924A1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2001 |

|

RU2223156C2 |

Изобретение относится к обработке давлением металла в валках и может быть использовано при производстве тавровых профилей, преимущественно рельсов. Целью изобретения является повышение качества проката путем смещения дефектных перегретых участков металла в углах Изобретение относится к обработке давлением металла в. валках, снабженных калибрами, и предназначено для использования в черной металлургии. Известен способ прокатки рельсов, в соответствии с которым прямоугольную Заготовку прокатывают сначала в нескольких тавровых калибрах, уширяя одну из граней заготовки для последующего формирования подошвы рельса. Затем раскат кантуют на 90°и прокатывают в разрезном калибре, формируя шейку раската. Затем производят еще одну кантовку на 90° и обжимают расзаготовки на нерабочие участки готового профиля. Прокатка профиля производится из квадратной заготовки. При этом в первом черновом пропуске заготовку переобжигают на участках, прилегающих к боковым граням, придавая ей крестообразную форму, и тем самым, смещают угловые участки заготовки, дефектные в результате их перегрева, к средней части боковых сторон. Далее заготовку кантуют на 90° и обжатием в валках выравнивают до прямоугольного сечения, в результате чего дефектные участки .остаются смещенными к серединам соответствующих граней. В профильных калибрах обжатием, этих-граней формируют стенку рельса со смещенными дефектными участками, а головка и подошва, т.е. более ответственные рабочие элементы профиля, формируются из качественного металла за- . готовки без участков перегрева. Это повышает качественные характеристики профиля и его эксплуатационную стойкость. 7 ил. кат по высоте. После этого, произведя еще одну кантовку на 90°, ведут дальнейшую прокатку до окончательного формирования профиля. Недостатком этого способа можно считать, что в процессе прокатки не происходит перемещения поверхностей, ограничивающих углы заготовки, на нерабочие участки готовых профилей, подвергающиеся наибольшему обжатию. При работе с максимально возможной производительностью прокатного стана вследствие интенсификации нагрева заготовок в печи происходит (Л С х| со 00 СА Ч

#/г.4

J

Л

13

Риг. 6

Фиг.7

| Полухин П.Й | |||

| и др | |||

| Прокатка и термическая обработка рельсов | |||

| - М.: Металлургия, 1962 | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1992-06-07—Публикация

1990-03-05—Подача