Изобретение относится к литейному производству и может быть использовано при выполнении вентиляционных газоотводных каналов в литейных формах из песчаных смесей, предназначенных для производства отливок, имеющих участки с одинаковыми размерами и формой поверхности.

Известен стандартный способ выполнения искусственных газоотводных каналов (наколов) в песчаной литейной форме вручную с помощью стальной иглы (душника). После уплотнения полуформы низа или верха формовщик выполняет с помощью душника наколы со стороны контрлада опоки таким образом, чтобы они не доходили до рабочей поверхности литейной формы (см. Титов Н. Д., Степанов Ю. А. Технологий литейного производства. М.: Машиностроение, 1974, 472 с.).

Данный способ не исключает риска повреждения рабочей поверхности литейной формы, не обеспечивает стабильности местоположения накола и его глубины, что отражается на полноте удаления газов и может служить причиной нестабильности качества отливок. При необходимости выполнения большого числа наколов, в особенности, на крупных формах, существенно повышается трудоёмкость способа.

Известен способ выполнения вентиляционных каналов в литейной форме при формовке на автоматических формовочных линиях (а. с. СССР №929308, опубл. 25.05.1982), принятый за наиболее близкий аналог, при котором на полуформе размещают основание, состоящее из соединённых между собой несущей и направляющей плит с отверстиями, в которых в несущей плите закреплены подъёмно-опускающие механизмы со штоками и закреплёнными в штоках рабочими инструментами (душниками) для их прохождения через соответствующие отверстия в направляющей плите, затем автоматически включают ту группу подъёмно-опускающих механизмов, которая необходима для выполнения вентиляционных газоотводных каналов именно в данной полуформе с заданной номенклатурой литья, после чего дают команду на привод для поворота барабана на один шаг, при этом для выполнения каналов в других местах полуформы, неохваченных данной настройкой, подъёмно-опускающие механизмы демонтируют и устанавливают в нужные места полуформы.

Применение данного способа возможно лишь в сочетании с дополнительным приводным оборудованием совместно с автоматическими формовочными линиями. Громоздкость и тяжесть используемого устройства осложняют реализацию способа.

Технической проблемой, которую решает изобретение, является неиспользование преимуществ способов, выполняемых автоматизировано и вручную, в их совокупности.

Технический результат, достигаемый при использовании изобретения, заключается в снижении трудоёмкости и повышении быстродействия способа выполнения газоотводных каналов в литейной форме, предназначенной для производства отливок, имеющих участки с подобной конфигурацией.

Указанный технический результат достигается тем, что способ выполнения газоотводных каналов в литейной форме включает в себя размещение над литейной полуформой, содержащей формовочную смесь, монтажного основания с рабочими инструментами и выполнение газоотводных каналов путём прокалывания рабочими инструментами формовочной смеси. Отличием от наиболее близкого аналога является то, что литейную полуформу условно разбивают на участки, имеющие взаимно одинаковую форму, размеры и служащие для формирования взаимно одинаковых поверхностей отливки, для каждого из видов участков выполняют по меньшей мере одно монтажное основание с рабочими инструментами, длины которых подбирают в соответствие с формой и размерами участка для создания газоотводных каналов требуемой глубины, по контурам указанных участков устанавливают направляющие, затем в направляющих размещают соответствующее данному виду участков по меньшей мере одно монтажное основание с рабочими инструментами, затем указанное по меньшей мере одно монтажное основание перемещают вниз, выполняя газоотводные каналы в формовочной смеси, после чего указанное по меньшей мере одно монтажное основание перемещают вверх по направляющим, вынимают из направляющих и размещают в направляющих других видов участков для выполнения в них газоотводных каналов.

В предпочтительном варианте реализации изобретения при использовании двух и более монтажных оснований с рабочими инструментами указанные монтажные основания жёстко соединены между собой.

В предпочтительном варианте реализации изобретения монтаж направляющих, размещение в направляющих и опускание монтажного основания, либо монтажных оснований с рабочими инструментами осуществляют вручную.

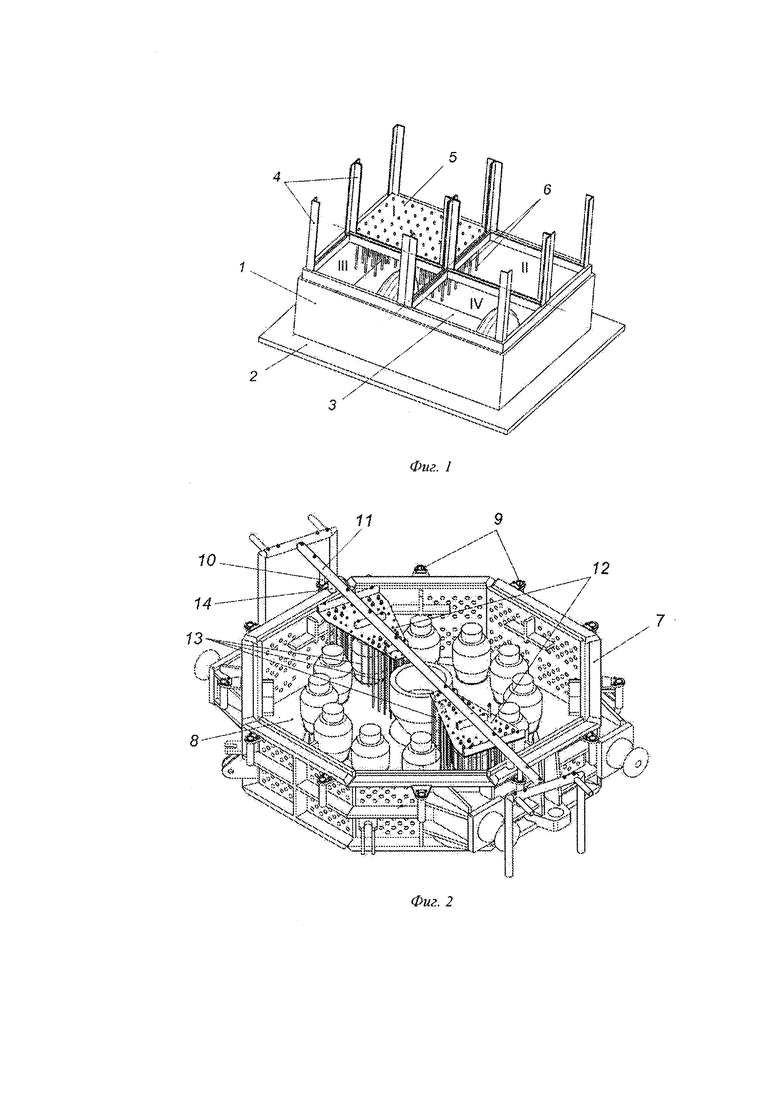

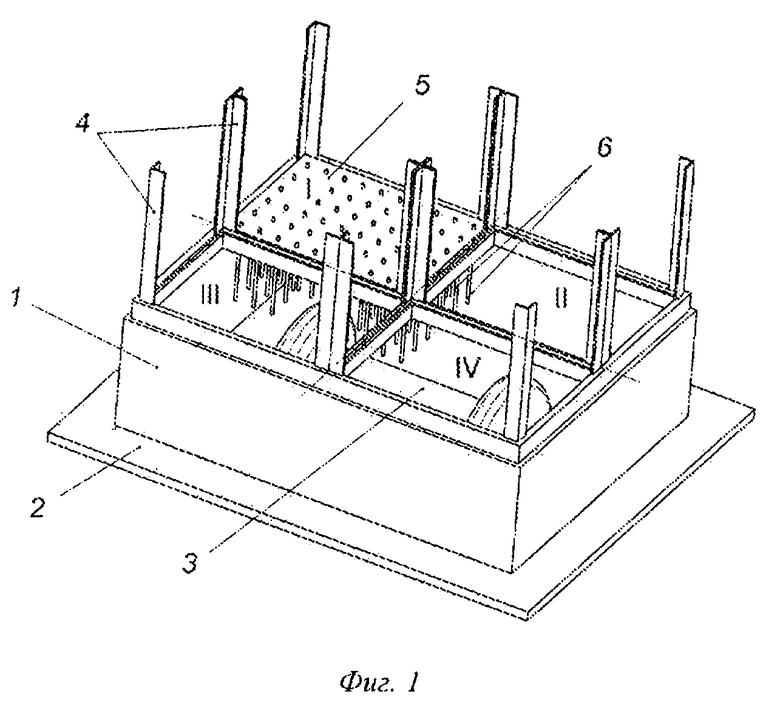

Реализация предлагаемого способа выполнения газоотводных каналов в литейной форме иллюстрируется чертежами, где схематично представлена оснастка для изготовления нижних и верхних полуформ литейной формы, формовочная смесь условно не показана, основание с рабочими инструментами в опущенном состоянии:

на фиг. 1 – оснастка для изготовления полуформы, используемой при производстве отливки, имеющей конфигурацию с симметричными участками;

на фиг. 2 – оснастка для изготовления полуформы, используемой при производстве отливки осесимметричной конфигурации.

Нижняя или верхняя полуформа изготавливается в опоке 1, устанавливаемой на подмодельной плите 2 с моделью отливки 3, формирующей полость для отливки.

На опоке 1 (фиг. 1) вровень с контрладом установлены направляющие 4, выполненные, например, в виде стоек в составе монтажной конструкции оснастки. Монтажная конструкция оснастки содержит секции, которые задают позиции I, II, III, IV для размещения по контурам участков полости для отливки, имеющих взаимно одинаковую форму, размеры и служащих для формирования взаимно одинаковых поверхностей отливки, одного монтажного основания 5, либо два или более монтажных оснований 5, жёстко соединённых между собой. На монтажном основании 5 закреплены рабочие инструменты в виде игл-душников 6. При закреплении игл-душников 6 на монтажном основании 5 подбирают их длины в соответствие с размерами и формой участка для создания в них газоотводных каналов требуемой глубины с учётом местоположения модели отливки 3 на подмодельной плите 2 для каждой из позиций I, II, III, IV.

При изготовлении отливки с осесимметричными участками (фиг. 2) либо при осесимметричном расположении отливок в форме на опоке 7, устанавливаемой при формовке на подмодельную плиту с моделью отливки 8, по контуру установлены направляющие, например, в виде проушин 9 с направляющими трубками для помещения в них штырей 10. Штыри 10 посредством несущего элемента 11, выполненного, например, в виде балки или стержня, соединены с монтажными основаниями 12, на которых закреплены рабочие инструменты в виде игл-душников 13. Монтажные основания 12 жёстко соединены между собой и расположены на несущем элементе 11 осесимметрично, либо в виде секторов, либо в сочетании таких расположений, соответственно участкам, имеющим взаимно одинаковую форму, размеры и служащим для формирования взаимно одинаковых поверхностей отливки. Проушины 9 позволяют задавать позиции монтажным основаниям 12 с иглами-душниками 13 одновременно на двух и более участках полости для отливки, имеющих взаимно одинаковые размеры и формы поверхности. При закреплении игл-душников 13 на монтажных основаниях 12 учитывают местоположение модели отливки 8, либо отливок на подмодельной плите и особенности конфигурации соответствующих участков отливки, либо отливок.

Предлагаемый способ выполнения газоотводных каналов в литейной форме осуществляют следующим образом.

Предварительно литейную форму условно разбивают на участки, имеющие взаимно одинаковую форму, размеры и служащие для формирования взаимно одинаковых поверхностей отливки. Конфигурацию монтажного основания с иглами-душниками выбирают индивидуально для каждой отливки с учётом особенностей её конфигурации, а также ограничений по массе, связанных с ручным использованием. Иглы-душники имеют разную длину и месторасположение на монтажном основании, соответствующие конфигурации отливки на данном участке, что задаётся при формовке по модели, и исключающие повреждение (прохождение игл-душников насквозь) рабочей поверхности литейной формы, созданной отпечатком модели отливки в объёме уплотнённой смеси в опоке. Иглы-душники распределены на монтажном основании с учётом зон возникновения повышенного газового давления в объёме формовочной смеси и в полости литейной формы при заливке и затвердевании металла.

При изготовлении полуформы, используемой при производстве симметричной отливки (фиг. 1), на подмодельную плиту 2 с моделью отливки 3 устанавливают опоку 1. После уплотнения формовочной смеси поверх опоки 1 вручную устанавливают вровень с контрладом монтажную конструкцию оснастки с направляющими стойками 4, состоящую из секций, которые соответствуют симметричным участкам полости для отливки с попарно подобной, симметричной, конфигурацией и задают позиции I, II, III, IV. Затем формовщик размещает монтажное основание 5 в направляющих стойках 4 на одной из позиций, например, на позиции I, и производит опускание монтажного основания 5 вниз до его упора в ограничитель, который предотвращает перемещение монтажного основания 5 вглубь формовочной смеси. Ограничителем перемещения монтажного основания 5 могут служить нижние полки уголка, из которого, в частности, может быть выполнена монтажная конструкция оснастки. Закреплённые на монтажном основании 5 иглы-душники 6 прокалывают при этом формовочную смесь, тем самым выполняя газоотводные каналы. Затем формовщик поднимает монтажное основание 5 и устанавливает его в направляющих стойках 4 на позиции III следующего участка отливки, имеющего конфигурацию, подобную по размерам и форме поверхности ранее обработанному участку. После воздействия указанным способом на все симметричные друг другу участки отливки формовщик заменяет монтажное основание 5 на другое, с расположением игл-душников 6, соответствующим симметричным между собой участкам отливки другой, отличающейся конфигурации. Затем размещает монтажное основание 5 последовательно на участках II и IV и выполняет описанную выше последовательность действий.

При изготовлении осесимметричной отливки (фиг. 2) или осесимметричного расположения отливок в форме применяют опоку 7, внутри которой размещена модель отливки 8. Опока 7 содержит на внешнем контуре проушины 9. После уплотнения формовочной смеси формовщик вводит в проушины 9 штыри 10 монтажной конструкции оснастки, содержащей несущий элемент 11, на котором закреплены два жёстко соединённые между собой монтажные основания 12. Позиционированные таким образом монтажные основания 12 с закреплёнными на них иглами-душниками 13 опускают вниз до упора в верхнюю поверхность опоки 7 со стороны контрлада ограничителей 14, закреплённых на несущем элементе 11. Иглы-душники 13 в процессе опускания прокалывают формовочную смесь, тем самым выполняя газоотводные каналы. Затем формовщик поднимает монтажную конструкцию оснастки, перемещает её в радиальном направлении и позиционирует штыри 10 в проушинах 9, прилегающих к другим осесимметричным друг другу участкам полости для отливки. Для осесимметричных отливок другой конфигурации формовщик применяет монтажные основания 12 с соответствующим расположением игл-душников 13 и выполняет описанную выше последовательность действий.

В тех случаях, когда масса монтажной конструкции оснастки не позволяет одному рабочему свободно ей оперировать, способ реализуют двое и более формовщиков.

Предложенный способ обеспечивает снижение трудоёмкости и повышение быстродействия выполнения газоотводных каналов в литейной форме, предназначенной для производства отливок, имеющих участки с подобной конфигурацией. Выполнение вручную таких действий, как размещение монтажного основания с рабочими инструментами в направляющих стойках или в проушинах монтажной конструкции оснастки и опускание до упора монтажного основания в ограничитель, представляет собой несложные технологические операции с невысокой трудоёмкостью, не требующие значительных затрат времени. Снижению трудоёмкости способствует также применение такого конструктивно несложного и лёгкого за счёт выполнения из балок или стержней элемента оснастки, как монтажная конструкция с направляющими, которые задают требуемые позиции монтажному основанию с рабочими инструментами. Использование монтажной конструкции с двумя и более соединёнными между собой монтажными основаниями позволяет одновременно выполнять газоотводные каналы на двух и более участках литейной формы и, тем самым, выполнять операции меньшее число раз, что также снижает трудоёмкость и повышает быстродействие способа выполнения газоотводных каналов в литейной форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ В ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМЕ | 2018 |

|

RU2708035C1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Способ изготовления литейной формы методом вакуумно-пленочной формовки и прокалывающий элемент для его реализации | 2018 |

|

RU2684519C1 |

| Литейная форма | 1982 |

|

SU1066721A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЁНОЧНЫХ ФОРМАХ НА КОНВЕЙЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2703078C1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Литейная форма | 1976 |

|

SU603482A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

Изобретение относится к литейному производству. Для выполнении вентиляционных газоотводных каналов в литейных формах из песчаных смесей поверхность литейной полуформы условно разбивают на группы участков, имеющих взаимно одинаковые размеры и формы поверхности. Для каждой группы участков монтируют направляющие для перемещения в них монтажного основания с рабочими инструментами, длины которых подбирают в соответствие с размерами и формой поверхности участка для создания газоотводных каналов требуемой глубины. В направляющих размещают монтажное основание с рабочими инструментами, либо два или более соединённых между собой монтажных основания с рабочими инструментами. Затем упомянутое монтажное основание, либо монтажные основания перемещают вниз, выполняя газоотводные каналы в формовочной смеси. Монтажные основания вынимают из направляющих и размещают в направляющих других групп участков для выполнения в них газоотводных каналов. Обеспечивается снижение трудоёмкости и повышение скорости выполнения газоотводных каналов в литейной форме. 2 з.п. ф-лы, 2 ил.

1. Способ выполнения газоотводных каналов в литейной форме, включающий размещение над литейной полуформой, содержащей формовочную смесь, монтажного основания с рабочими инструментами и выполнение газоотводных каналов путём прокалывания рабочими инструментами формовочной смеси, отличающийся тем, что литейную полуформу условно разбивают на участки, имеющие взаимно одинаковую форму, размеры и служащие для формирования взаимно одинаковых поверхностей отливки, для каждого из видов участков выполняют по меньшей мере одно монтажное основание с рабочими инструментами, длины которых подбирают в соответствии с формой и размерами участка для создания газоотводных каналов требуемой глубины, по контурам указанных участков устанавливают направляющие, затем в направляющих размещают соответствующее данному виду участков по меньшей мере одно монтажное основание с рабочими инструментами, затем указанное по меньшей мере одно монтажное основание перемещают вниз, выполняя газоотводные каналы в формовочной смеси, после чего указанное по меньшей мере одно монтажное основание перемещают вверх по направляющим, вынимают из направляющих и размещают в направляющих других видов участков для выполнения в них газоотводных каналов.

2. Способ по п. 1, отличающийся тем, что при использовании двух и более монтажных оснований с рабочими инструментами, указанные монтажные основания жёстко соединяют между собой.

3. Способ по п. 1, отличающийся тем, что монтаж направляющих, размещение в направляющих и опускание монтажного основания, либо монтажных оснований с рабочими инструментами осуществляют вручную.

| Устройство для выполнения вентиляционных каналов в литейных формах | 1980 |

|

SU929308A1 |

| Устройство для выполнения газоотводных каналов в литейных стержнях | 1983 |

|

SU1151351A1 |

| Устройство для выполнения вентиляционных каналов в литейных формах | 1985 |

|

SU1369854A1 |

| ВСЕСОЮЗНАЯ I ПДT[H7HO-iLX!;r'^^HДя! | 0 |

|

SU377191A1 |

| US 3901307 A1, 26.08.1975. | |||

Авторы

Даты

2019-10-30—Публикация

2019-04-11—Подача